Как сделать пластик под металл

Вопрос о том, можно ли выполнить хромирование пластика своими руками в домашних условиях, чаще всего интересует автолюбителей, которые таким образом могут придать своему автомобилю более эстетичный внешний вид без лишних трат.

Покрытый хромовым составом пластиковый бампер

Что потребуется

Для хромирования пластика в домашних условиях вам потребуются:

- емкость из диэлектрического материала, в качестве которого может выступать стекло (или пластик);

- анодная пластина, подключаемая к плюсовому контакту источника электротока;

- электролитический раствор, в который будут погружаться анод и обрабатываемая деталь.

Ванна для гальванопластики должна соответствовать габаритам изделия

Технологические особенности

Подвергать хромированию можно не только изделия из пластмассы, но и металлические детали. Следует иметь в виду, что для выполнения этой процедуры используются химические реактивы, которые могут представлять опасность для человеческого здоровья, поэтому осуществлять ее необходимо только в хорошо проветриваемом помещении. Химические реагенты могут не только пагубно воздействовать на органы дыхания, приводя к отравлению, но и вызывать ожоги, попадая на кожные покровы.

В качестве места для хромирования пластмассы лучше всего выбрать нежилое помещение – гараж или домашнюю мастерскую. Для обеспечения личной безопасности выполнять такую операцию необходимо в респираторе, перчатках из плотной резины, защитных очках и клеенчатом фартуке.

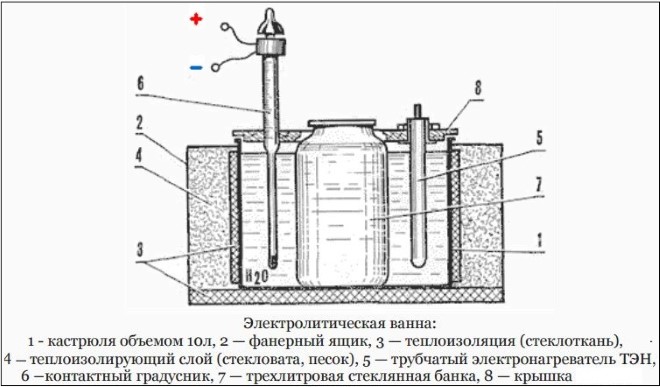

Самодельная электролитическая ванна

Для хромирования пластиковых деталей своими руками необходимо подготовить следующие инструменты и приспособления:

- емкость из стекла или пластика, внутренний объем которой подбирается в зависимости от размеров обрабатываемого изделия;

- деревянный ящик, стенки которого надо заизолировать стеклотканью, а затем утеплить песком;

- нагревательный элемент, при помощи которого температура электролита будет доводиться до требуемого значения (в качестве такого элемента можно использовать обычный ТЭН);

- термометр, способный измерять температуру до 100 ° ;

- лист фанеры;

- зажим;

- кронштейн, на котором будет фиксироваться обрабатываемая деталь.

Правила подготовки

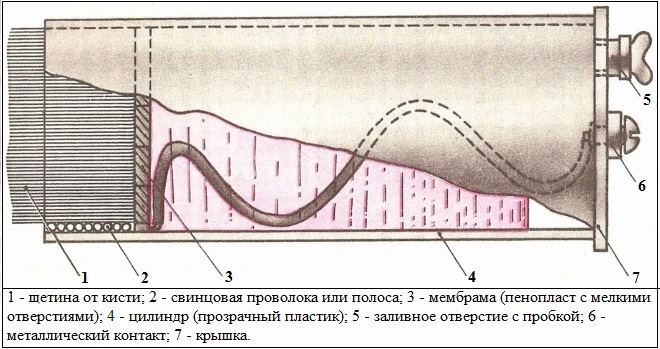

Для хромирования пластика в домашних условиях необходимо изготовить специальную кисть. Ручку такой кисти, в полую внутреннюю часть которой будет заливаться электролит, можно сделать из трубки, изготовленной из оргстекла. Щетина кисти должны быть токопроводящей, поэтому изготовить ее можно из пучка медного провода, предварительно сняв с него изоляцию.

Конструкция кисти для хромирования крупногабаритных пластиковых деталей

Важным элементом установки для хромирования пластмассы является источник тока, в качестве которого может быть использован мощный трансформатор или автомобильный аккумулятор. Схема работы такой установки при использовании разных источников тока будет иметь некоторые отличия.

В случае применения в качестве источника тока трансформатора к подготовленной заранее кисти дополнительно подсоединяется диод, а при использовании аккумулятора данный элемент в электрической схеме не используется. Анод при помощи кабеля подсоединяется к понижающей обмотке трансформатора, а катод фиксируется на обрабатываемом изделии.

Компоненты для приготовления электролита: серная кислота, дистиллированная вода и хромовый андигрид

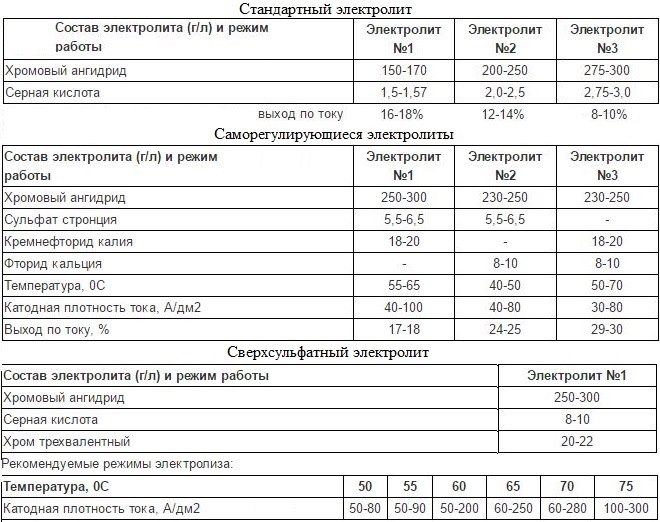

После того как вы подобрали и подготовили емкость, в которой будет выполняться нанесение хрома на пластик, ее необходимо наполнить электролитическим раствором. Состав такого раствора, а также температура, до которой он будет нагреваться перед хромированием, зависит от того, какими характеристиками должно обладать готовое покрытие.

Составы различных электролитов для хромирования

Кроме того, пластик перед началом обработки необходимо обезжирить. Для этого выполняются следующие действия.

- В равных количествах берутся следующие химические вещества – едкий натр, кальцинированная сода, силикатный клей.

- Все подготовленные компоненты растворяются в воде и смешиваются.

- Полученный раствор доводится до кипения, затем в него помещается обрабатываемое изделие.

Когда пластик будет обезжирен, можно приступать к его хромированию, но перед этим необходимо надеть все вышеперечисленные защитные средства.

Этапы процедуры

После приготовления электролитического раствора и обезжиривания пластика можно приступать непосредственно к процессу хромирования. Выполняется такая процедура, позволяющая нанести на пластик слой хрома, следующим образом.

- Обрабатываемое изделие подключают к источнику электрического тока.

- Кисточку, во внутреннюю полость которой залит электролит, также подключают к источнику тока.

- При помощи кисточки на пластик плавно и аккуратно наносится электролитический раствор. Чтобы покрытие из хрома было максимально надежным и долговечным, слой хромирующего электролита должен быть достаточно большой толщины.

- Количество электролита, содержащегося во внутренней полости кисти, необходимо постоянно пополнять.

- Наносить хромовый слой на пластик следует как минимум за тридцать проходов кистью по поверхности обрабатываемого изделия.

- Обработанную поверхность по окончании процедуры следует промыть проточной водой и просушить.

- Хромовое покрытие, нанесенное на пластмассовое изделие, необходимо натереть до металлического блеска, используя ветошь.

В процессе обработки необходимо следить за силой тока

Несколько полезных рекомендаций

Задаваясь вопросом о том, как хромировать изделия из пластика и получать при этом качественный результат, следует придерживаться следующих рекомендаций.

- Выполнение хромирования пластика не всегда возможно в домашних условиях. В таких случаях можно наносить покрытие не из хрома, а из никеля.

- Светоотражающие способности хромового слоя, нанесенного на пластик, могут со временем ухудшиться. В таких случаях качество покрытия можно восстановить, для чего изделие необходимо промыть в теплой воде, используя при этом средства бытовой химии. После промывки и просушки поверхность детали надо натереть мягкой тканью (грубые и твердые материалы могут нанести ей непоправимый вред).

- Следует иметь в виду, что хромовое покрытие, нанесенное на пластик, может потускнеть под воздействием низких температур.

- После хромирования пластмассы выполняется финишная обработка изделия – полировка его поверхности.

Хромирование пластиковых деталей автомобиля, а также изделий из пластмасс любого другого назначения – это выполнимая в домашних условиях, но достаточно трудоемкая операция. Для проведения данной процедуры потребуется не только собрать своими руками гальванический аппарат, но и приобрести соответствующие химические реагенты, а также подготовить необходимые приспособления и инструменты.

Все это, естественно, потребует значительных финансовых вложений. Именно поэтому, если к хромированию пластмассы вы прибегаете один раз, а не занимаетесь им постоянно, лучше доверить эту операцию специализированным организациям или частным мастерам.

Помимо гальваники существуют и другие способы хромировать пластиковые детали. На видео ниже подробно описан и показан процесс химической металлизации пластика.

Герметизация корпусов для электроники. Часть 1: пластик и резина

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Описание

X | —

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

0 | —

1 | ≥50 мм

Защита больших поверхностей тела, нет защиты от сознательного контакта

2 | ≥12,5 мм

3 | ≥2,5 мм

Инструменты, кабели и т. п.

4 | ≥1 мм

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Х | —

Данные для определения степени защиты по этому критерию отсутствуют

1 | Вертикальные капли

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

4 | Брызги

Защита от любых брызг

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

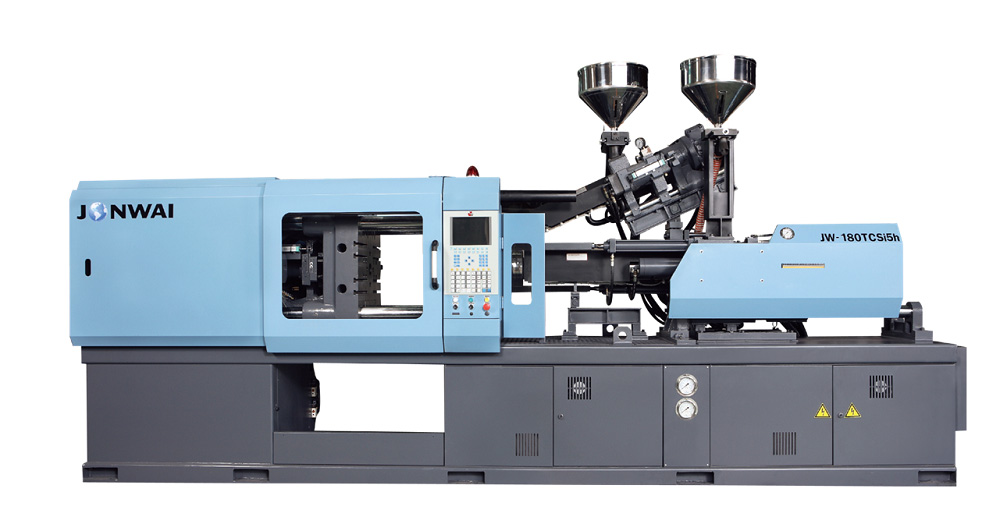

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

Горизонтальный ТПА для многокомпонентного литья полимеров тайваньской компании Jonwai

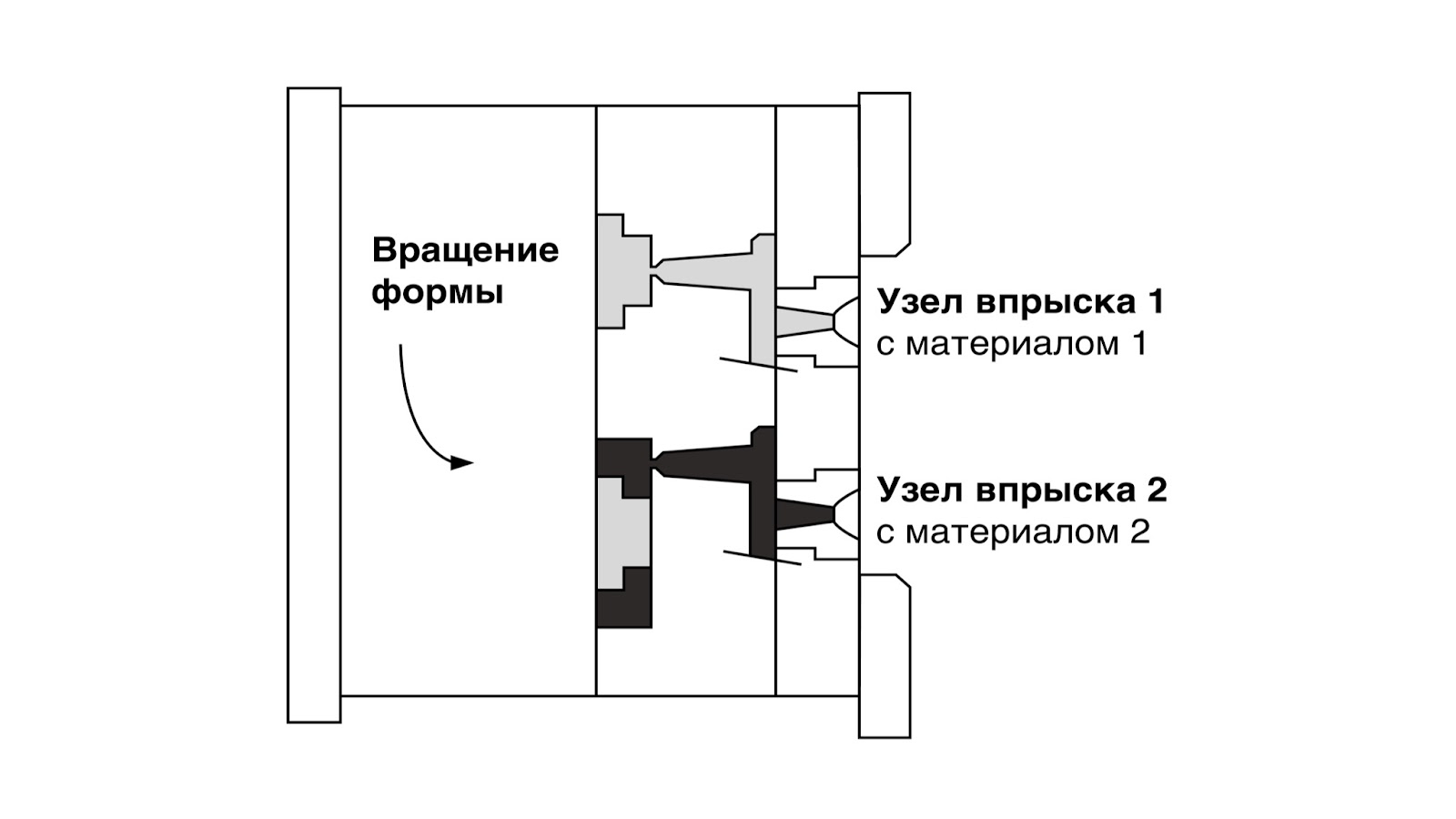

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Поворотная форма для многокомпонентного литья

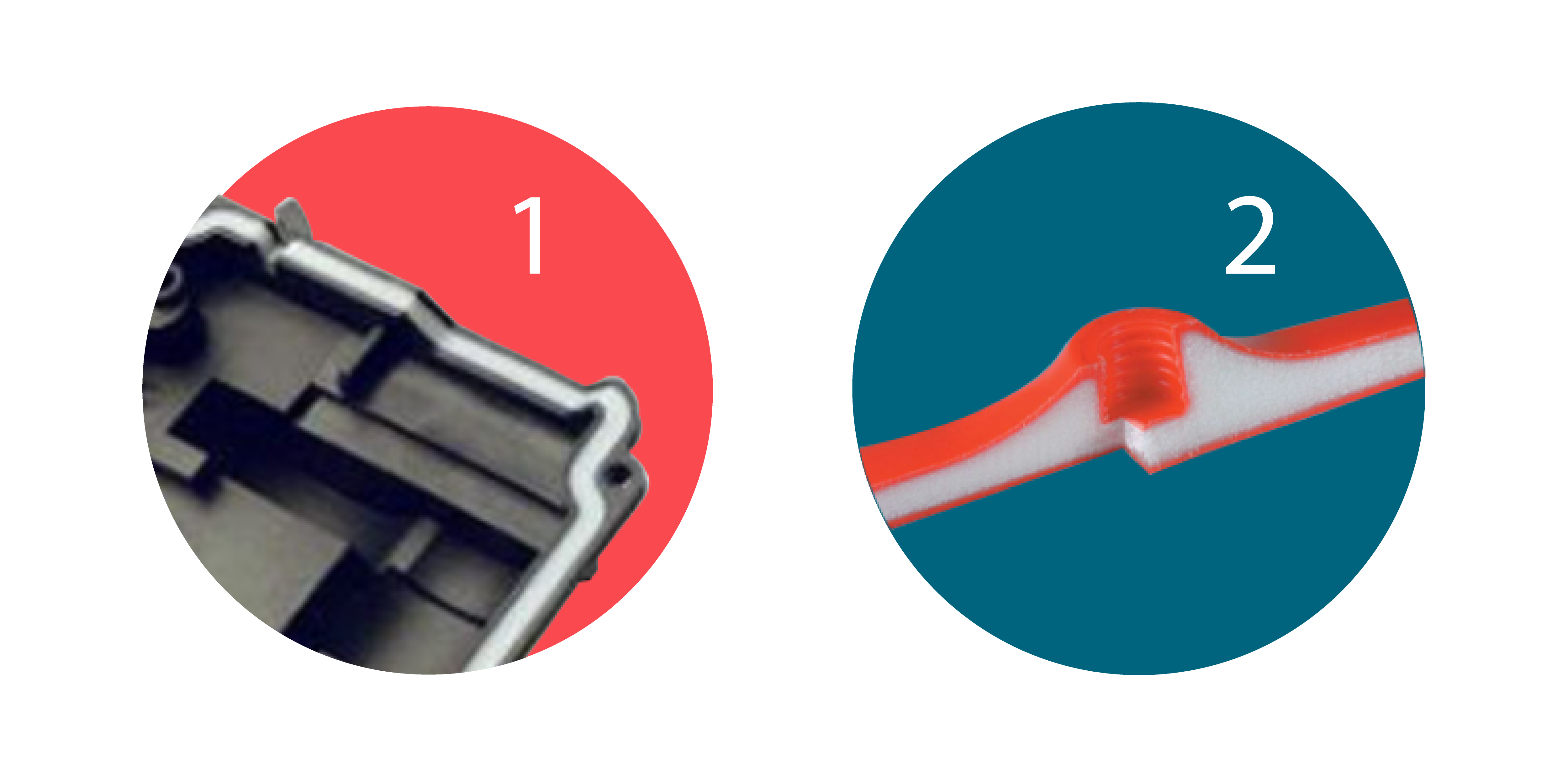

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

1 — Заливка уплотнителя методом многокомпонентного литья. 2 — Заливка детали по контуру эластичным материалом

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

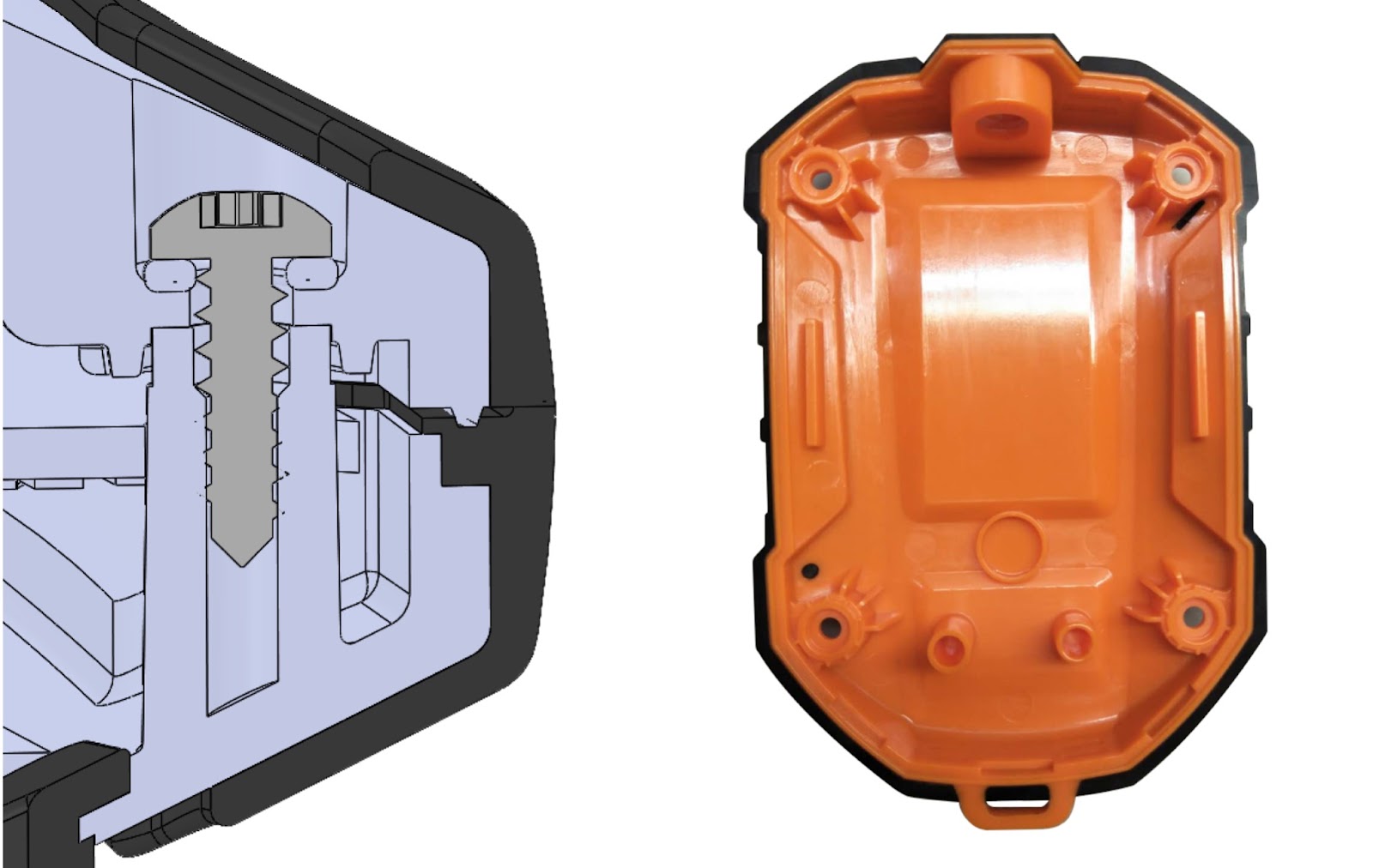

Проект 1. Герметичный корпус эхолота с защитой по IP67

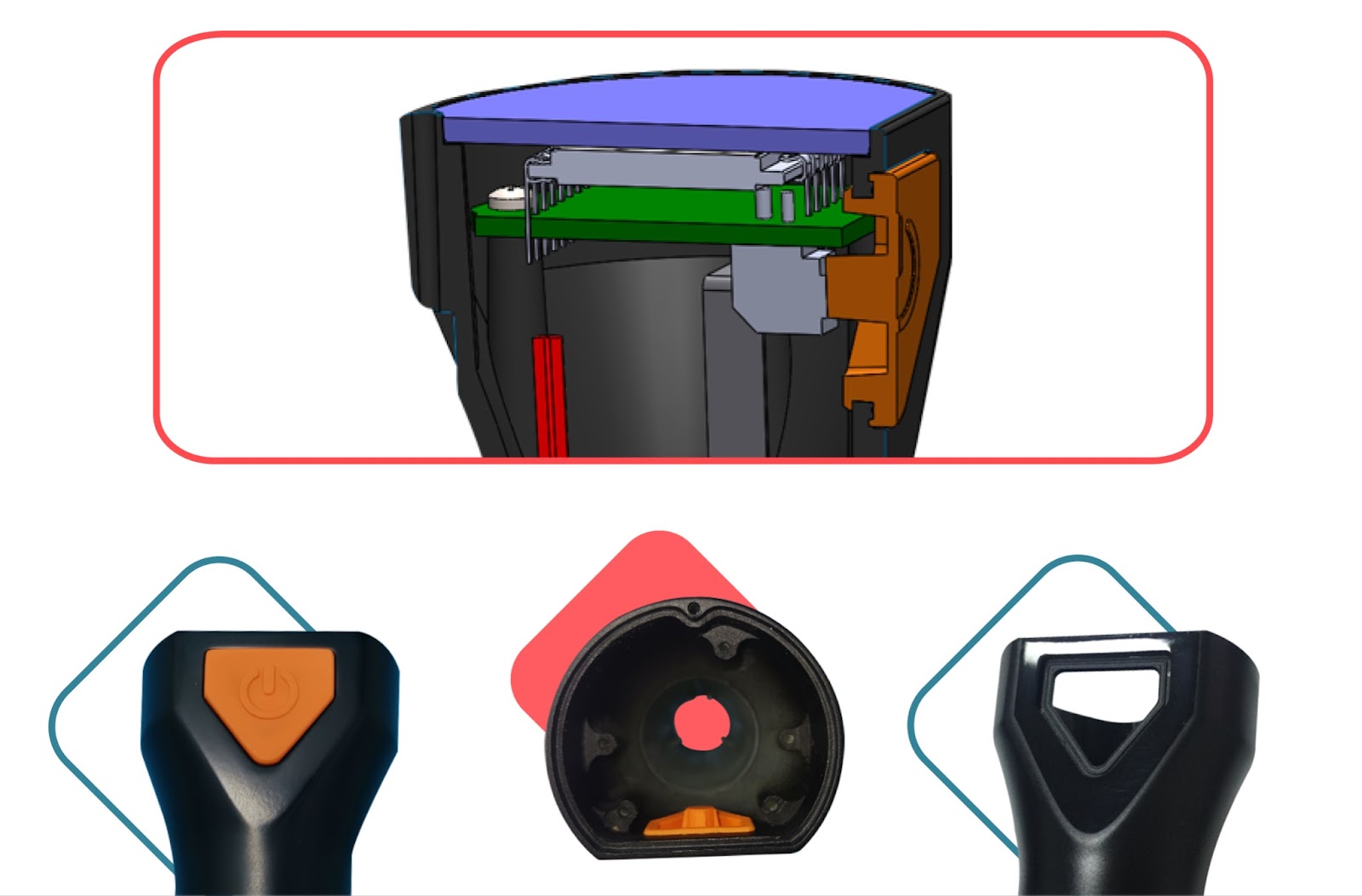

Эхолот с герметичным корпусом

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

Стекло имеет штифты, которые предохраняют от сдвига и коробления в процессе заливки вторым компонентом

В корпусе использованы специальные винты по пластмассе:

Такие винты по пластмассе дают необходимое усилие для достижения герметичности

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. :-) После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

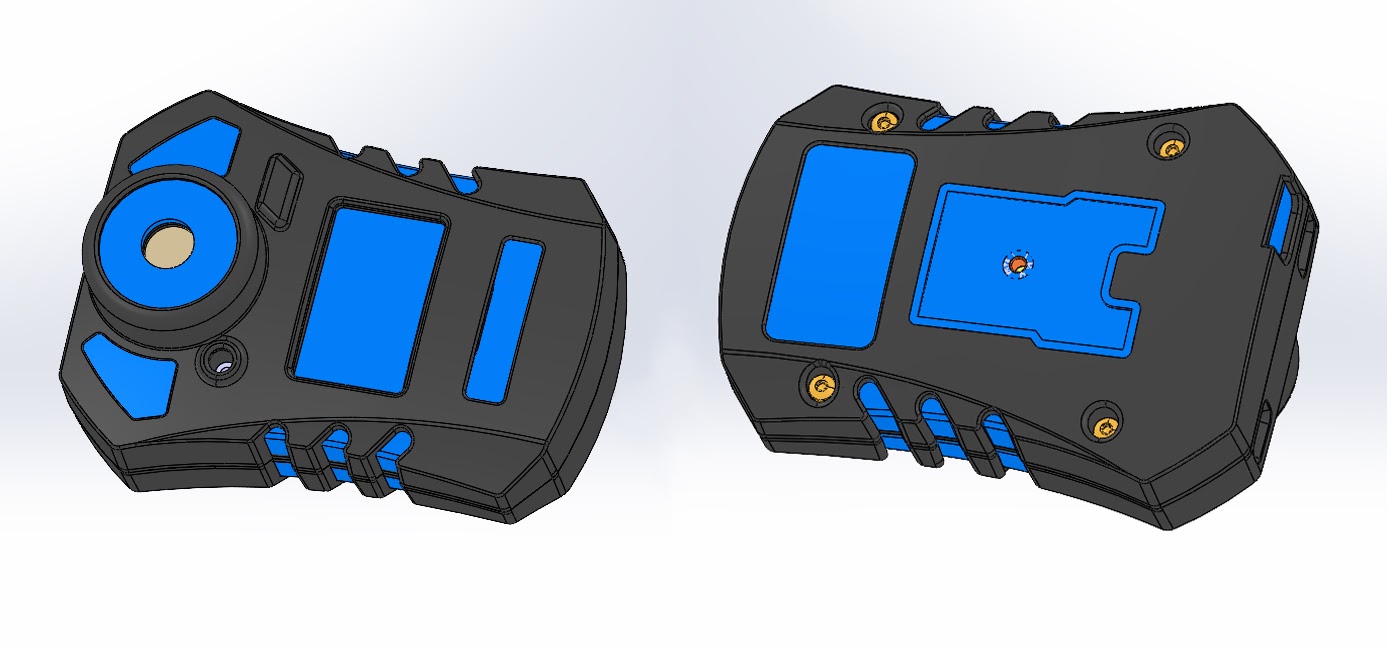

Проект 2. Проектирование и производство корпуса для газоанализатора

Проработка конструкции в 3D — один из этапов разработки корпуса

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Этап 1. Подложка с залитыми металлическими закладными элементами Этап 2. Так выглядит корпус после заливки вторым эластичным компонентом Для нужного уплотнительного натяга использованы металлические закладные элементы, которые также увеличивают срок службы соединения

Вот так это выглядит в разрезанной модели:

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Корпус эхолота, изготовленный по технологии переформовки (овермолда)

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

Компоненты корпуса глубиномера на разных этапах разработки и прототипирования

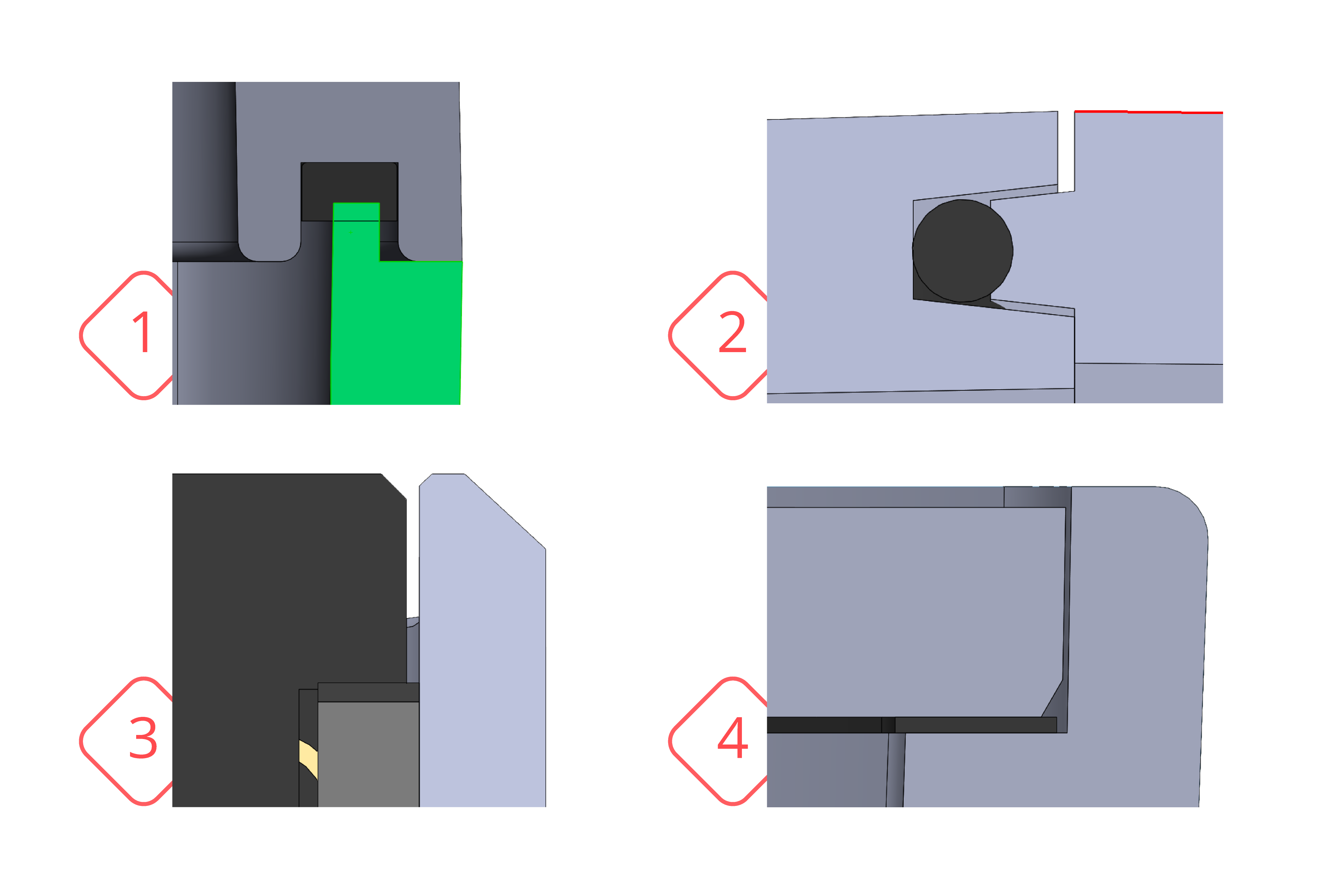

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Модель сложного разрезного подвижного пуансона. FYI: литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали.

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

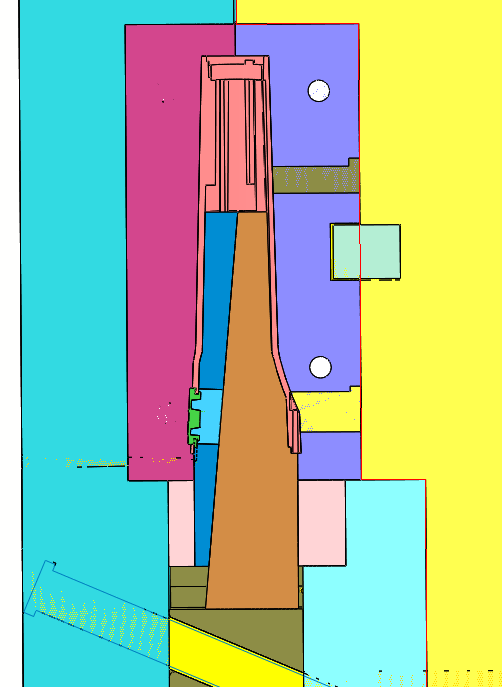

Четыре варианта использования уплотнителей в корпусе устройства

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Склеенный срез эластичного шнура

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

Проект 4. Разработка корпуса рации для кайтсерфинга

Рация с MP3-плеером для серфинга, кайтсерфинга и виндсерфинга

Итак, перед нами проект цифровой рации с MP3-плеером для водных видов спорта . Нужно обеспечить высокую защиту от внешних воздействий по стандарту IP67. Требуются минимальный вес и габариты, простое кнопочное управление + одна аварийная кнопка.

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

Корпус рации с металлическими закладными элементами Заливка фронтальных кнопок эластичным материалом Использование специального разъема с защитой IP67 . Уплотнитель разъема заходит с натягом в отверстие корпуса. Герметизация динамика с защитой IP67

И вот, что получилось в итоге на производстве:

Герметизация периметра с помощью уплотнения, которое также герметизирует винты

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.

Гальваническое покрытие пластиковых деталей напечатанных на 3D принтере

Металлическое покрытие для 3D модели может быть выполнено с помощью гальваники дома или на производстве. Правильное осаждение металлов требует глубокого знания материаловедения, а то, что можно сделать в домашних условиях, сильно ограничено по сравнению с тем, что можно сделать на производстве. Для получения превосходного металлического покрытия и широкого диапазона вариантов покрытия, включая хромирование, лучшим вариантом будет привлечение профессионалов. Для наглядности в этой статье будет описан процесс гальваники медью.

Гальваника — это процесс использования электро осаждения металлов на поверхности изделия. В процессе гальваники используют контролируемый электролиз для переноса желаемого металлического покрытия с анода (содержащий металл, который будет использоваться в качестве покрытия) на катод (на него будет нанесено покрытие).

Анод и катод помещают в электролитную химическую ванну. Электричество заставляет отрицательно заряженные ионы (анионы ) двигаться к аноду, а положительно заряженные ионы (катионы ) — к катоду, тем самым изделие покрывается ровным слоем металла.

Гальваника и гальванопластика

Оба процесса, гальваника и гальванопластика, выполняются методом электроосаждения. Разница в том, что при гальванопластике используется модель, которую удаляют после формирования детали. Гальванопластика используется для создания цельных металлических деталей, тогда как гальваническое покрытие для покрытия существующей детали тонким слоем металлом.

Материалы используемые в гальванике

Гальваническое покрытие может состоять как из одного, так и из комбинации металлов. Наиболее распространенные — это медь и никель, они обладают хорошей прочностью и проводимостью. Популярные материалы, используемые в гальванике:

Катод может быть изготовлен практически из любого материала, от нержавеющей стали и других металлов до пластика. Важно отметить, что непроводящие катоды, такие как пластик, дерево или стекло, необходимо сначала сделать проводящими, прежде чем начать процесс гальваники.

Стереолитография (SLA ) и DLP печать идеально подходит для гальванопокрытий, поскольку позволяет создавать отпечатки с очень точными мелко текстурированными элементами и хорошо прорисованным рельефом, поскольку даже небольшой изъян сразу будет виден на поверхности готового изделия.

С инженерной точки зрения сочетание 3D-печати и гальванического покрытия придает уникальные прочностные характеристики.

Помимо улучшения механических свойств, гальваническое покрытие можно использовать для защиты пластиковых деталей от воздействия окружающей среды. В тех случаях, когда пластиковые детали подвергаются химическому воздействию или ультрафиолетовому излучению, металлическое покрытие обеспечивает защиту, которая может продлить срок службы ваших деталей.

Набор инструментов для домашней гальваники напечатанных на 3D принтере 3D моделей

- Раствор для гальванопластики — его можно приготовить путем смешивания соли металла с кислотой и водой, но обязательно нужно соблюдать пропорции и использовать ингредиенты высокой чистоты в противном случае покрытие будет некачественное.

- Материал анода должен соответствовать металлу раствора для гальванопластики, поэтому, если в растворе используется сульфат меди, необходимо использовать медный анод.

- Электропроводящая краска или раствор графита в ацетон — поверхность отпечатка должна быть проводящей, чтобы покрытие работало, что может быть достигнуто с помощью токопроводящей краски или раствора графита в ацетоне в соотношении 1: 1. Электропроводная краска подойдет для любого материала для 3D печати, но раствор графита в ацетоне подойдет только для ABS-пластика.

- Выпрямитель мощности — батарея может использоваться вместо выпрямителя мощности, но она не так эффективна и не дает быстрых и стабильных результатов, как выпрямитель. Выпрямитель также является более безопасным вариантом, поскольку его можно просто повернуть, чтобы прервать поступление тока во время гальваники, если пошло не так.

- Проводящий винт или проушина

- Непроводящий сосуд

- Ведущий набор

- Непроводящие перчатки и защитные очки

- Растворы для гальванопластики являются кислыми и могут вызвать повреждение глаз при попадании брызг, поэтому необходимы соответствующие очки. Он также может раздражать кожу и проводить заряд во время гальваники, поэтому всегда следует использовать непроводящие перчатки и технику безопасности.

Процесс гальваники напечатанных на 3D принтере 3D моделей

Гальваника в домашних условиях может быть выполнена с использованием меди или никеля в качестве базовой пластины, на которую затем могут быть нанесены другие металлы. Чрезвычайно важно, чтобы поверхность печати была как можно более гладкой перед нанесением покрытия, любые неровности и линии слоев будут выделятся после нанесения покрытия. Подготовьте очищенный и отшлифованный отпечаток к нанесению покрытия, покрыв пластик тонким слоем высококачественной токопроводящей краски или раствором ацетона и графита, если отпечаток сделан из АБС-пластика. Дайте проводящему покрытию полностью высохнуть и при необходимости отшлифуйте, чтобы поверхность была гладкой. Крайне важно свести к минимуму контакт с отпечатком на этом этапе или надеть перчатки, так как кожный жир повлияют на процесс нанесения покрытия.

Вставьте винт или проушину на незаметную поверхность отпечатка и прикрепите к одному из выводов выпрямителя, он будет служить катодом и должен быть подключен к отрицательной клемме выпрямителя. Присоедините медный анод к положительной клемме выпрямителя с помощью второго кабеля питания и заполните выбранный сосуд достаточным количеством раствора для гальванопластики, чтобы полностью залить отпечаток и медный анод. Вставьте анод в ванну и включите выпрямитель мощности. Как только будет включен выпрямитель , погрузите отпечаток в резрвуар, убедившись, что он не соприкасается с анодом в какой-либо точке (будьте очень осторожны на этом этапе, так как после того, как отпечаток окажется в ванне, система будет под напряжением и любой контакт с раствор или анод / катод могут вызвать травму). Установите выпрямитель мощности на 1-3 вольта, ждите до того момента пока модель полностью не покрывается металлическим слоем. Напряжение может быть увеличено для увеличения времени нанесения покрытия, но не должно превышать 5 вольт.

Далее просто отключите выпрямитель, удалите отпечаток после нанесения удовлетворительного покрытия и высушите его, используя полотенца из микрофибры. После высыхания нанесите на отпечаток металлический лак для защиты от коррозии.

Как металлизировать пластик в домашних условиях

На промышленных предприятиях пластик металлизируют чаще всего способом вакуумного напыления. В домашних условиях этот метод недоступен. Необходимость же получить металлизированный пластик порой возникает, в особенности у тех, кто увлекается радиоэлектроникой. Есть два вполне доступных способа металлизации.

- Как металлизировать пластик в домашних условиях

- Как плавить пластик

- Как в домашних условиях лить детали из пластмассы

Термический способ с клеем и фольгой

Если вам нужно сделать печатную плату или металлизировать другую плоскую поверхность в домашних условиях, можно соединить пластик с фольгой при нагревании. Поможет обычная духовка. Для этого вам понадобятся:

- кусок пластика;

- медная фольга;

- клей БФ-2 или БФ-4;

- растворитель;

- струбцины;

- медные или деревянные пластины;

- духовка или утюг.

Возьмите лист пластика и протрите его растворителем. Обезжирьте также фольгу с той стороны, которую будете приклеивать. Смажьте поверхности пластика и фольги клеем БФ-2 или БФ-4 и выдержите столько, сколько указано в инструкции. Наложите лист фольги на пластик. Прижмите так, чтобы между поверхностями не было пузырьков воздуха. Зажмите заготовку между кусками дерева или металла с помощью струбцин.

Поместите конструкцию в прогретую примерно до 100оС духовку и оставьте примерно на 20 минут. Выключите духовку, достаньте заготовку и оставьте ее остывать в течение суток. После этого можно травить плату. При отсутствии духовки можно воспользоваться утюгом, прижав к нему с помощью струбцин заготовку со стороны фольги.

Вариант с медным купоросом - гальваническая ванна

Чтобы металлизировать поверхность этим способом, вам понадобятся:

- клей БФ или нитроцеллюлозный;

- алюминиевая пудра;

- спирт ректификат;

- серная кислота;

- медный лом;

- автомобильный аккумулятор;

- медный провод;

- пластмассовый или эмалированный таз;

- канцелярская скрепка.

Смешайте клей с алюминиевой пудрой до консистенции жидкой сметаны. Нанесите слой полученного вещества на поверхность пластика и дайте высохнуть.

Разведите дождевой или аккумуляторной водой медный купорос (купить его можно в сельскохозяйственном магазине). Налейте раствор в диэлектрическую посуду из стекла или пластмассы, можно в обычный пластиковый таз. К одному краю заготовки канцелярской скрепкой или винтом с гайкой прикрепите провод. Второй конец провода прикрепите к клемме аккумулятора, обозначенной знаком «-».

Медный лом свяжите вместе медной проволокой. Проволоку присоедините ко второй клемме аккумулятора. Все крепления должны быть выше уровня раствора. Включите ток и ждите, когда ваша пластиковая пластина покроется равномерным слоем красной меди. Этот способ применяется для металлизации сложных поверхностей, имеющих произвольную кривизну. Например, таким способом можно изготовить зеркало антенны для мобильного устройства связи.

Читайте также: