Как сделать отверстие в металле без сверла

Таким несложным способом можно сделать не только круглое отверстие в каленой стали, но и отверстие любой другой формы в без лишних усилий. Химический способ выручит вас и облегчит задачу. Метод не требует дорогих химических реактивов, все ингредиенты можно найти в любом хозяйстве.

Понадобится

- любое изделие из быстрорежущей стали;

- маркер;

- лак для ногтей;

- жидкость для снятия лака (можно заменить на уайт-спирит или ацетон. Жидкость для снятия я выбрал только из-за приятного запаха, а так это тот же ацетон);

- вата;

- пустая пластиковая емкость (бутылка);

- соль;

- нож;

- самодельное приспособление из зарядного устройства и двух гвоздей.

Делаем отверстие в металле без сверла

Наносим лак на нужный участок. Лак надо наносить густым слоем с обеих сторон. Не забывая тщательно промазывать торцы. Оставляем заготовку на 10-15 минут, чтобы лак высох.

На высохшей поверхности маркером с обеих сторон заготовки отмечаю место под отверстие. Место выбираю произвольно, сейчас нужно показать, как этим способом можно сделать отверстие. К примеру, требуется поставить обычную заводскую заклепку. Диаметр отверстия должен быть чуть меньше размера заклепки.

В емкость наливаю воду и добавляю 3 столовых ложки соли. Высота воды в емкости должна быть на 10 мм меньше высоты участка заготовки покрытого лаком.

Беру приспособление, сделанное из зарядного устройства машинки для стрижки волос и двух гвоздей. Гвозди будут выполнять функцию электродов – я их подключил к одному контакту. Другой контакт представляет собой просто оголенный зачищенный провод. Я использую зарядное устройство 12 В, но с такой задачей справится обычный зарядник от мобильного телефона.

Зачищенный провод должен быть плюсом, электроды – минусом. Плюсовой провод с помощью бельевой прищепки крепим к нашей заготовке. Затем опускаем в воду гвозди.

Можно в емкости сделать прорези, чтобы зафиксировать положение гвоздей. Включая зарядное устройство в розетку. После включения вода вокруг гвоздей-электродов начинает пузыриться, а очищенная метка под отверстие становится черной.

Примечание: чтобы проверить полярность проводов надо подключить зарядное устройство. Если начинает пузыриться вода вокруг гвоздей, значит это минус и вы соединили правильно. Появление пузырьков в воде вокруг заготовки говорит, что минус подключен к ней и надо перекинуть провода. Минус всегда должен быть подключен к электродам, плюс – к обрабатываемой травлением заготовке!

Оставляем емкость на один час, через 30 минут после начала процесса надо сменить воду. Отключаю зарядное устройство и вытаскиваю заготовку.

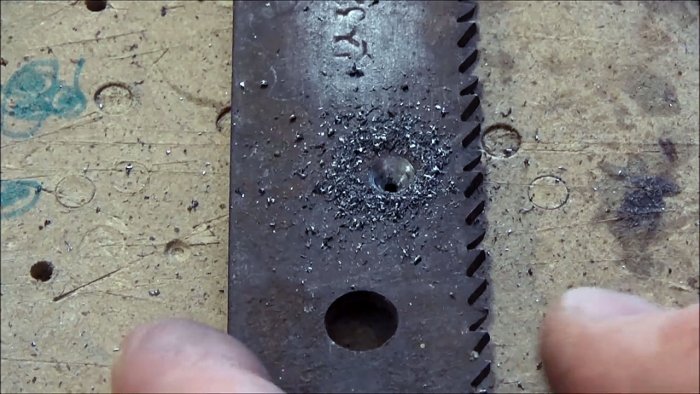

В намеченном месте образовалось сквозное отверстие. Для того, чтобы сделать диаметр отверстия больше, процесс можно продолжить. Или подпилить неровные края надфилем.

Вот так травлением быстрорежущей стали с помощью самых обычных предметов можно в заготовке сделать нужное отверстие.

Смотрите видео

Как сделать отверстие в закаленной стали без сверления

Как быстро сделать отверстие без сверления в инструментальной стали

С появлением почти у каждого дрели, шуруповерта или сверлильного станка проделывание отверстий выполняется исключительно сверлением. Наличие такого инструмента позволило отказаться от старых приемов, которыми пользовались до его распространения. Однако знать о забытых методах не помешает.

Инструменты:

Суть метода и примеры

К примеру, необходимо сделать отверстие в полотне ножовки, чтобы вешать ее на гвоздик. Кто когда-нибудь пробовал сверлить его дешевыми китайскими сверлами, знает о том, что возиться придется долго. Если же просто взять полотно, подложить под него гайку, а сверху приставить пробойник и ударить молотком, то можно прорубить отверстие.

Учитывая характеристики данной стали ударить придется несколько раз, но не суть. После этого на обороте полотна со стороны гайки выступят заломы рваного металла.

Их нужно сточить на наждаке или болгаркой. В результате получается не идеально круглое, но приемлемое отверстие.

Такой же метод проходит и с полотном для лучковой пилы. Для его изготовления используется сталь с совершенно другими характеристиками, но способ все равно работает.

Подложив гайку и приставив пробойник можно сделать в обломке полотна 2 отверстий, и использовать его уже в ножовке по металлу.

Метод работает не только со сталью, но и другими листовыми не ломкими материалами. Пробойником можно сделать отверстие в кровельном шифере. Для него гайка не используется. Для шифера применяется пробойник с притупленным кончиком. Отверстие пробивается 2-3 легкими размеренными ударами. После этого оно используется под гвоздь. Отверстие пробойником делается быстрее, чем сверлом, поэтому метод полезный даже при наличии дрели. Важно! Пробивать шифер без пробойника сразу гвоздем не стоит, поскольку у него острый кончик. Острые может вызвать трещину и испортить лист, при работе тупым пробойником подобное не случается.

При пробивании отверстий в отличие от сверления сложнее регулировать их диаметр. Поэтому нужно выбирать пробойник подходящей толщины, и подкладывать под него гайку правильного размера. Ее внутренний диаметр должен соответствовать необходимому отверстию, или быть на размер больше. Тогда она послужит ограничителем, и не позволит переусердствовать. Если пробойник тонковат, и нужный диаметр отверстия получится только если загнать его до половины, то высоты гайки не хватит, поэтому вместо нее можно подставлять трубку.

Как просверлить любую быстрорежущую сталь сверлом по кафелю

Чем сверлить быстрорежущую сталь марки Р6М5 или HSS по европейскому обозначению? Например, мы сделали нож из полотна от механической пилы, и требуется в нем просверлить отверстия диаметром 5-6 мм под штифты для установки и закрепления накладок ручки.

Такая же операция может понадобиться для просверливания полотна ножовки по металлу из стали 1Х6ВФ, из которой можно сделать какие-то полезные изделия. Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Необходимый инструмент и образцы

Все рассмотренные и другие марки быстрорежущих сталей сверлятся с помощью копьевидных (перьевых) сверл по кафелю, имеющие различное исполнение. Так, например, хвостовики выполняются круглыми или шестигранными, что для основной работы – сверления, не имеет принципиального значения.

Они свободно продаются почти во всех строительных магазинах или точках, торгующих всевозможными инструментами. Что очень важно, сверла данного типа и назначения привлекательны тем, что стоят недорого.

Также для сверления быстрорежущих сталей понадобятся шарошки различной формы и исполнения. С их помощью обеспечивается точность, чистота, форма и необходимый диаметр просверленного отверстия.

- кусок от рамной пилы из стали марки 9ХФ.

- полотно от ножовки по металлу из стали марки 1Х6ВФ.

- полотно от механической пилы из стали марки HSS.

Процесс сверления образцов быстрорежущих сталей

Начнем с полотна от ножовки по металлу. В качестве инструмента выберем подержанное перьевое сверло по кафелю, которое уже было не раз переточено на алмазном круге. То есть, от заводской заточки, которая дала бы, несомненно, лучший результат, давно ничего не осталось.

Вставляем наш инструмент в патрон электродрели и начинаем сверление без применения смазки или охлаждения. В качестве рабочего режима выбираем низкие обороты. Замечаем, что процесс идет медленно, но при определенном терпении через некоторое время на полотне получается коническое углубление, своего рода зенковка, вызванная формой нашего сверла.

Поочередно сверля то с одной, то с другой стороны, добиваемся увеличения диаметра отверстия, пока не получим нужного размера.

Следующий образец – полотно от рамной пилы. Место сверления выбираем у основания зубьев, где материал имеет наибольшую твердость.

Процесс протекает также не очень быстро, но неуклонно. Это видно по постепенно увеличивающемуся объему стружки вокруг сверла.

Замечаем, что работа идет быстрее, если слегка покачивать инструмент из стороны в сторону. Это помогает удалению стружки из зоны реза.

Сверление с одной стороны продолжаем до тех пор, пока кончик инструмента не пройдет всю толщину металла и не образует маленький бугорок с другой стороны нашего образца.

Поскольку толщина металла больше, чем у полотна по металлу, придется на середине процесса заменить сверло или переточить то, которое мы используем. После этого переворачиваем образец и продолжаем сверление.

Буквально через несколько оборотов сверла образуется сквозное отверстие. Продолжая процесс, добиваемся требуемого диаметра под сопрягаемую деталь.

Доводим отверстие с помощью подходящей шарошки.

В нашем случае удобнее всего использовать инструмент конической формы. Ею легче и быстрее добиться требуемого размера отверстия и придать ему цилиндрическую форму.

Ведь после перьевого сверла с его большой конусностью, отверстие получается разным по диаметру: ближе к поверхности образца оно больше, а в центре меньше.

Также для этого выбираем зону ближе к зубьям, поскольку в этом месте металл тверже благодаря особой закалке.

Процесс по сравнению с двумя предыдущими образцами, кажется, протекает быстрее. Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.

Довести отверстие до нужного диаметра и придания ему цилиндрической формы, как и в прошлых случаях, поможет одна из шарошек.

Мы на практике убедились, что любые марки быстрорежущих сталей сверлятся обычными китайскими перьевыми сверлами по кафелю, основные достоинства которых, – доступность и копеечная цена. Также в этом деле пригодятся и стандартные шарошки, посредством которых уточняется диаметр отверстий и им придается цилиндрическая форма.

Заключительные советы и замечания

Используя для сверления льняное масло (оно применяется при работе с нержавейкой и содержит в своем составе олеиновую кислоту), удастся повысить производительность, реже перетачивать инструмент и повысить чистоту обработки.

Практика показывает, что процесс сверления быстрорежущих сталей станет производительней, если вначале использовать сверла меньшего диаметра, а затем – большего.

В качестве инструментов для сверления быстрорежущих сталей некоторые мастера используют шурупы или винты, произведенные в Германии, и используемые для работы по бетону. Их отличительная черта – на головке есть литера «Н» (Hardened – закаленный).

Читайте также: