Как сделать нож из полотна по металлу

Сделанный вручную нож – это один из первых инструментов, которые человек создал самостоятельно. И хотя со временем у всех появилась возможность купить хоть десяток ножей, некоторые мастера все равно продолжают создавать их сами. Переделать в удобный и острый нож можно и ненужную, вышедшую из строя пилу.

Особенности

Самостоятельно сделанный нож имеет много преимуществ.

- Он будет намного прочнее и качественнее, чем недорогой нож, купленный на китайском сайте или в магазине хозяйственных товаров.

- Изделие можно смастерить «под себя», то есть так, чтобы рукоятка легко ложилась в руку, а с лезвием было легко управляться.

- Изделию можно придать некоторой индивидуальности, если сделать его ручку из необычного материала, например, из поликарбоната или из какого-то ценного дерева вроде ольхи. Нанесенные собственноручно на рукоятку декоры сделают его уникальным.

А также из одного полотна можно сделать сразу несколько клинков, которые будут использоваться для разных целей.

Инструменты и материалы

Очень часто для изготовления ножей используется рапидная сталь в качестве основы. Это может быть полотно механической пилы. А также можно использовать сталь от ленточной и двуручной пилы. Довольно крепкими получаются ножи, сделанные из цепи бензопилы. В любом случае нож получится качественным, прочным и прослужит долгое время. Да и старая пила обретет новую жизнь. Чтобы сделать нож из старой рамной пилы или из рапидной пилы, или из любой другой основы, необходимо, чтобы под рукой были следующие инструменты:

- дрель (лучше взять электрическую);

- обычная линейка;

- средний молоток;

- болгарка;

- станок для точения;

- разные напильники;

- несколько брусков для заточки;

- несколько видов наждачной бумаги;

- черный маркер;

- небольшое ведерко с водой;

- немного медной проволоки;

- керн.

А также надо подобрать материалы для изготовления рукоятки ножа. Для этой части будущего ножа можно использовать разные заготовки: из дерева, например, ольхи или дуба; из металла, например, из бронзы или меди; а также из понравившегося по цвету органического стекла. Кроме этого, надо помнить о том, что рукоятка обязательно должна быть цельной, без любых наколов или трещин: иначе ножом будет неудобно пользоваться.

Процесс изготовления

При помощи перечисленных материалов, а также ножа по металлу, можно сделать в домашних условиях самодельный нож хорошего качества. Создание своими руками ножа можно разделить на несколько этапов. Сначала необходимо сделать чертеж, выбрать материал для изготовления ножика. Следующий этап – создание макета ножа и украшения рукоятки.

Изготовление макета

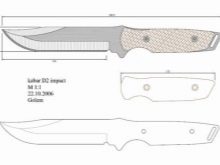

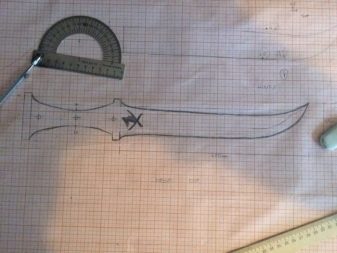

Чтобы приступить к данному этапу, необходимо определить, какой формы будет готовый нож. Важно определить и длину лезвия, и то, какой будет его рукоятка. Кроме этого, надо точно знать, для каких нужд нож будет использоваться: для охоты или для резьбы по дереву, готовки или нарезки мяса. Простой кухонный нож на порядок тоньше прочного охотничьего. Далее надо сделать макет из очень тоненькой фанеры или плотного картона. При изготовлении макета необходимо следовать простым правилам.

- Не стоит делать прямые углы, так как это может привести к поломке самого лезвия.

- Саму форму надо подобрать так, чтобы она соответствовала назначению ножа. Например, для работы с деревом делать узкий и тонкий нож, для кухни – чуть шире, а для бытовых нужд – прочный, с широким лезвием. Поскольку изготавливается нож из ручной или любой другой пилы, важно, чтобы его размер не превышал длину полотна.

А также обязательно нужно учесть, что нож может считаться холодным оружием. Поэтому, делая макет, необходимо подобрать правильные размеры: хранение холодного оружия будет считаться уголовно наказуемым. Поэтому параметры изделия должны быть следующими:

- толщина лезвия не должна быть больше, чем 2,5 мм;

- длина при этом также не должна быть больше чем 8–9 см;

- сама рукоятка ножа обязательно должна быть с ограничителем.

Когда макет будет полностью готов, можно прикладывать макет к полотну пилы и обрисовывать его при помощи маркера любого цвета.

Изготовление ножа

Когда все линии нанесены маркером, необходимо поверх них при помощи керна выцарапать все контуры, чтобы при работе они не стерлись. Далее необходимо взять болгарку, надеть на нее диск по металлу и с ее помощью вырезать нарисованный нож. Однако при этом нужно оставить по краям 2–3 мм по всей длине контура для запаса. Это надо для того, чтобы затем убрать металл, обожженный болгаркой. Если дома не оказалось такого инструмента, можно использовать обычный молоток, а также зубило или же пилу по металлу. Когда лезвие полностью вырезано, можно приступать к его обточке. Для этого можно использовать напильники разной величины.

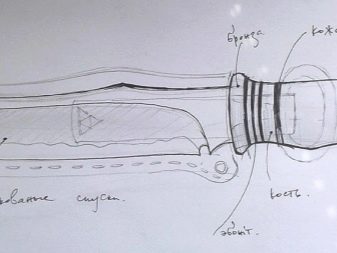

Теперь стоит заняться изготовлением ручки. Для ее создания можно использовать как древесину, так и другие материалы, которые имеются под рукой. Легче всего сделать рукоятку из дерева. Необходимо взять прочный цельный кусок этого материала. В нем нужно сделать продольный надрез, а затем еще несколько отверстий для гаек. Затем нужно приделать ручку на хвостовике ножа. Далее на клинке надо также проделать отверстия, а затем зафиксировать саму рукоятку. Это можно сделать с помощью клея или обычных заклепок или небольших болтиков и гаек. Если используются болты, то их надо полностью забить в древесину, а затем залить эпоксидным клеем. Если вместо дерева используется пластик, то рукоятка будет состоять из двух симметрических накладок, которые прикрепляются при помощи клея или тех же заклепок. Кроме этого, по желанию можно украсить рукоятку рисунками. Когда нож полностью будет готов, его необходимо дополнительно обточить, а также придать ему гладкости.

Сделать нож можно также и из цепи бензопилы, ведь она изготовлена из хорошего и плотного сплава, который может выдержать как большую температуру, так и трение. Чтобы изготовить такой нож, необходимо взять довольно тяжелую наковальню, а также небольшой мангал и дрова или уголь. Чтобы было удобнее держать лезвие в руках, можно применять специальные щипцы, которые используют кузнецы. Перед работой следует надеть специальную одежду, а также защитную маску, растопить мангал. Когда огонь хорошо разгорится, надо положить туда кусок цепи. Нож должен быть цельным, то есть его рукоятка также будет сделана из цепи. Это важно учесть, прикидывая размеры будущего изделия. Заготовка должна разогреться до необходимой температуры, то есть стать ярко-красной. В таком состоянии из нее можно будет выковать нож нужной формы.

Для этого необходимо положить заготовку на наковальню и расплющить ее за несколько ударов так, чтобы она оставалась цельной. После этого, периодически нагревая расплющенную заготовку, надо придать ей форму ножа. Затем его необходимо хорошо отполировать, а также заточить. Далее надо заняться закаливанием ножа. Его опять необходимо хорошо раскалить, а после этого сразу же опустить в прохладную воду. Затем при помощи кислоты, а также гравировочной машинки, можно сделать полную его отделку, а также полировку. В конце работы готовый нож надо тщательно промыть в слегка подогретой мыльной воде. Сразу после этого его можно использовать по назначению.

Рекомендации

В домашних условиях можно сделать очень хороший нож. Изделие получится надежным, поэтому его можно использовать для любых целей. Чтобы в процессе изготовления ножа не случилось никаких неприятностей, а сам он получился прочным и долговечным, нужно при работе придерживаться некоторых правил.

- Все заготовки из металла должны быть ровными и без повреждений. Для этого необходимо хорошо обстучать, а также осмотреть их. Если деталь будет цельной, то она должна издавать очень звонкий звук. «Дефективный» нож в такой ситуации издает глухой звук.

- Когда производится выпиливание и заточка ножа, нужно стараться не перегревать железо. Ведь в результате этого он может получиться довольно хрупким. Чтобы этого не произошло, надо постоянно его окунать в ведро с холодной водой. Перепад температур сделает лезвие в разы прочнее, то есть закалит его.

- Если нож делается из фабричной пилы, то надо учесть и то, что она еще на заводе прошла этап закалки, поэтому дополнительно работать с материалом не нужно.

- Лезвие у ножа всегда должно быть плавным, без углов. А хвостовик не должен быть слишком тонким, ведь именно на данное место приходится больше всего нагрузки. Поэтому его надо сделать попрочнее.

- Чтобы просверлить отверстия в хвостовике ножа, надо использовать более прочные сверла, с победитовым наконечником, так как обычными будет сделать это очень трудно, ведь пила сделана из достаточно прочного материала.

- В процессе сверления обязательно надо добавить немного масла в то место, где будут заклепки. Это нужно сделать для того, чтобы сверла не перегрелись.

О том, как изготовить нож из пилы своими руками, смотрите в видео ниже.

Нож из полотна механической пилы своими руками

В интернете много статей на тему изготовления ножа из механической пилы. Но на одном известном ресурсе, нашел целую статью, негативных высказываний о людях, изготавливающих такие клинки. И что изделия получаются ни к чему не годными. У всех свое мнение, но вся «соль» не в этом, а правда ли так плох нож из мехпилы, как описывалось автором статьи? Попробуем разобраться.

Особенности ножа из пилы

Механическую пилу можно использовать для изготовления клинка, практически в любом состоянии. Даже если она испортилась и проржавела, все равно будет пригодна для самоделки. Достоинств у изделия достаточно:

- нож будет выполняться для себя, так что он будет уникален, и будет хорошо лежать в руке;

- широкий выбор материала как по длине, так и по ширине обуха;

- в закалке не нуждается;

- из одного полотна реально изготовить несколько ножей;

- такой клинок будет находиться в ценовой категории от 100$ и выше, лучше чем «китайщина» за 30-40$.

Это действительно так. Затратив не очень много времени, зависит от опыта, вы буквально за копейки получаете изделие с хорошими режущими свойствами. Не перегревайте его вовремя изготовления, и получится отличный нож.

Необходимые инструменты и материалы

Так как ковать и закаливать будущий клинок нет надобности, весь инструмент можно найти в гараже, который хоть немного, да оборудован. Нам понадобятся:

- маркеры: черный и серебристый;

- линейка, листок бумаги и штангенциркуль;

- углошлифовальная машина (болгарка);

- напильники с разным зерном;

- а также наждачная бумага и малярный скотч;

- эпоксидный клей;

- точильный и сверлильный станки;

- емкость с водой, для охлаждения;

- молоток, керн и тиски.

В этом наборе, все замечательно, по одной простой причине – любой элемент можно заменить ему подобным.

Сверлильный станок — это, конечно, круто, но достаточно и электрической дрели. И так с любым инструментом из списка. Обязательно понадобятся материалы для изготовления рукояти, но об этом немного далее.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны.

С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Этот процесс можно условно разделить на несколько этапов. Для подробного и понятного описания мы так и сделаем:

- Конечно, первым делом – макет-чертеж. Если опыта маловато, не брезгуйте этим моментом, он реально важен. Измерьте саму «пильную» заготовку, макет не должен выступать за края, и не забываем про хвостовик и рукоять. Все эти моменты, нужно учитывать изначально.

- Перенесите эскиз на кусок пилы черным маркером. Зажимаем его в тиски и отрезаем при помощи УШМ кусок нужной нам длины. На этом же этапе вырежьте хвостовик, чтобы больше к тискам и «болгарке» не возвращаться. После черновой работы все заусенцы «уберите» напильником.

- Особое внимание уделяется будущим спускам. Этот процесс самый важный и отнестись к нему нужно со всей серьезностью. Берем уже почти «клинок» и закрашиваем его черным маркером, затем для разметки воспользуемся штангенциркулем. Замеряем спуски в соответствии с макетом. Затем аккуратно и, главное, симметрично проводим вдоль клинка полосу, при помощи штангенциркуля. На черной краске должна вывестись процарапанная полоса. Аналогично делаем и с другой стороны. Разметку обязательно обведите серебристым маркером, желательно чтобы он был с алюминиевой пудрой.

- Для выведения спусков лучше всего воспользоваться специальным приспособлением, подробнее в статье: «Как сделать спуски на ноже«. Это будет гораздо быстрее и главное – точнее. А теперь про маркер с алюминиевой пылью, при работе на шлифовальном станке, заготовка будет греться. Простой будет банально «выгорать», а именно такой, как описан выше, наоборот, станет застывать и не отвалится. Благодаря такой небольшой хитрости – спуски получатся идеальными. Лента на гриндере для выработки спусков не нужна с сильно мелким зерном, достаточно P80 и P120. Довести до идеала можно и позже, а это черновой вариант.

- Начинайте делать спуски от рукояти, после выведения одной стороны проделываем то же самое и с другой. Убедившись, что все в порядке, можно пройтись войлочным кругом с пастой. Затем клинок стоит обернуть малярным скотчем несколько раз — это и защита от пореза, и подготовка к работе с рукоятью.

- Ручка будет выполнена из деревянных симметричных накладок. Насверливаем в хвостовике отверстия. Размечаем брусок и делим ровно на две части. В соответствии с отверстиями на клинке сверлим их на накладках. Затем нужен распил вдоль рукояти, в соответствии с хвостовиком. Все разметив и примерив, принимаемся за форму ручки, здесь ориентируйтесь только на свой вкус. Подробнее в статье: «Как сделать ручку для ножа«.

- Когда детали будут готовы, можно соединять их клепками. Нож почти готов, осталось обработать рукоять в горячем воске. Если его у вас нет, можно использовать натуральные масла, составы на основе латекса, силикон или специальные пропитки для дерева.

На заключительном этапе, как вариант рукоять пройтись на войлочном круге, тем самым убрав избытки масел. И протереть влажной салфеткой. Клинок готов к эксплуатации.

Рекомендации по изготовлению

Внимательный читатель, может обратить внимание на список инструментов, половина из которого не использовалась. Поясним, лучше иметь запас всего необходимого, так любая мелочь может свести работу немного в другую сторону. Так что не брезгуйте этими вещами и пусть они будут у вас всегда под рукой.

Хотелось еще заметить про изготовку спусков: будьте осторожны – не перегревайте заготовку, иначе сталь потеряет свои свойства. Поливайте деталь обильно водой, и все будет в порядке.

Оставлять клинок просто сведенным нельзя ни в коем случае. Для этого делаем подводы на алмазном бруске, с самыми маленьким зерном. И выводим режущую кромку. Процесс лучше производить с мыльной водой.

Как сделать нож из пилы своими руками в домашних условиях

Фантазия людей не имеет предела. «Ножеманы» — отдельная каста человечества, способная изготовить клинок из всевозможных материалов на планете. Наш ресурс содержит несколько вариантов собственноручного изготовления ножей, с применением различных материалов. Добавим ещё один интересный способ – изготовление клинка из ножовочного полотна.

Рабочий инструментарий и материалы

Судя по отзывам опытных ножевых мастеров. В качестве заготовки можно использовать любое полотно бывшей пилы. Двуручная, мехпила, ленточная, ножовка по металлу или по дереву – любой из выбранных вариантов, гарантирует прочность и долговечность.

При производстве пильного инструмента используется заводская закалка. Изготовление ножа из пилы чревато трудоёмким процессом, заготовку сложно обрабатывать благодаря красностойкости металла.

Усилия, затраченные на изготовление изделия, с лихвой окупятся в конечном результате. Понадобится инструмент, применяемый при изготовлении ножей:

- электрическая дрель, с набором свёрл различного диаметра;

- точильный станок (наличие оного упростит работу);

- УШМ «болгарка», круги разного назначения;

- напильники различной зернистости;

- линейка, карандаш, бумага, маркер;

- тиски, молоток и наждачная бумага с различным зерном;

- ёмкость с водой.

Возможно, понадобится сварочный аппарат, для наваривания хвостовика. Необходимо однозначно определиться с видом рукояти – накладная или всадная. Оба типа, проще выполнить из дерева. Остановимся на первом варианте. Требуемые материалы:

- кусок или целая пила;

- бруски дерева, эпоксидный клей;

- пруток меди, олова, латуни или бронзы;

- инструмент для работы с деревом: керн, долото и прочее.

Абсолютно нет значения, в каком состоянии добыто полотно пилы. На конечное изделие это не повлияет.

Изготовление ножа из пилы своими руками

Глядя на готовый клинок, обыватель подумает – что тут сложного? Отпилил, зашкурил, наточил и ручку приделал. Нет.

Изготовление ножа – это целая наука, постепенно часто переходящая в искусство. Клинок, выполненный своими руками, обладает множественными положительными качествами:

Умение пользоваться инструментом, пригодиться новичку. Следуя инструкции, клинок получится однозначно. А качество зависит, от прямоты рук изготовителя.

Вырезание и первичная обработка заготовки

Начальным этапом изготовления клинка из ножовочного полотна, аналогично и из других материалов, является предварительный эскиз. Необходимо иметь представление, каков будет результат. Разметка поможет вырезанию заготовки необходимой формы:

- прямых углов стоит избегать, размечать макет требуется с небольшим запасом в 1,5 — 2,5 мм;

- знать будущее предназначение клинка необходимо, форма эскиза напрямую зависит от роли использования изделия;

- попутно стоит помнить о законах изготовления холодного оружия.

Окончив изготавливать макет, следует перенести его на заготовку пилы. Очертить необходимо острым предметом, маркер используется по крайней необходимости. Видеть контуры эскиза – главная задача.

Закрепив заготовку в тиски, вырезается по контуру будущий клинок. Деталь нельзя перегревать, необходимо поливать её водой, лишний нагрев стали, приведёт к хрупкости изделия. Малые участки допустимо подвергать высоким температурам, запас при разметке, сделан не просто так. Убрать их лучше на точильном станке.

В данном случае перегрев недопустим. Снимать излишки металла, необходимо постепенно и периодически опуская в ёмкость с водой.

Черновую доработку допустимо сделать напильниками. Убрав заусенцы, приниматься стоит за изготовление рукояти. Закалке клинок придавать не нужно, заводского каления достаточно.

Делаем ручку

Принятое ранее решение о накладном способе крепления рукояти, даёт полное право воспользоваться дрелью. Сверлильный станок – роскошь, при имении такого «чуда», прибегнуть к его помощи не зазорно:

- В соответствии эскизу в хвостовике имеется потребность изготовить два-три отверстия. Зависит от длины рукояти.

- Расщепить подготовленный брусок дерева строго пополам.

- Сделав примерку деревянных заготовок к хвостовику, ошкурить их до плотного примыкания. В одной из них следует вырезать выемку под хвостовик.

- Идеально подогнав детали, делаются отверстия в деревянных накладках.

- Из медного прутка нарезаются клёпки. Окончательная примерка и предварительная сборка.

- Деревянные заготовки в черновую, подгоняются под анатомию ладони владельца.

- Окончательное ошкуривание рукояти, изготовление больстера из латуни.

- Сборка частей рукояти с промазыванием хвостовика и накладок эпоксидным клеем.

- Забивка медных клёпок. Просушка изделия.

Одних суток достаточно для высыхания клея. На шлифовальном станке подогнать рукоять окончательно. Ошкурить наждачной бумагой с мелким зерном.

Спуски и заточка

Ответственный момент – изготовление спусков на клинке. Сделать их необходимо симметричными. Спуски определяют дальнейшую заточку ножа. Режущая кромка (РК) напрямую зависит от них. Хорошим помощником в этот момент окажется специальное приспособление, которое описывается по ссылке чуть выше. И умение пользоваться УШМ для вывода спусков.

В заключение клинок затачивается под необходимые нужды. Угол заточки РК зависит от предназначения ножа. Способов вывести верную РК предостаточно.

Нож из пильного диска своими руками

Изготовление ножа – увлекательный процесс. Вы создаёте фундаментальный инструмент – один из первых когда-либо созданных человеком. Сложная часть процесса – создание клинка. Если у вас под рукой есть кузница и качественная инструментальную сталь, это здорово, но маловероятно. К счастью, есть очень хорошая альтернатива – изготовить своими руками нож из диска циркулярной пилы.

Необходимые материалы и инструменты

В первую очередь понадобится достать само полотно для изготовления клинка.

Старые пильные диски циркулярки изготавливаются из высококачественной стали. Вы можете найти их в изобилии на свопах, гаражных распродажах. Большим преимуществом использования старой пилы является отсутствие сложных металлургических работ. Если изготавливать лезвие из диска по бетону, оно уже сразу будет обладать необходимой твёрдостью для удержания остроты и остальными характеристиками качественного ножа.

Для создания холодного оружия потребуется следующий перечень инструментов (будем пользоваться подручными средствами, имеющимися в любом гараже, если у вас есть альтернатива некоторым предметам – используйте её):

- маркер;

- ножницы;

- болгарка;

- ножовка по металлу;

- защитное снаряжение (очки, перчатки);

- шлифовальная машина;

- тиски;

- хомуты;

- ножовка по дереву;

- напильники;

- наждачная бумага;

- плоскогубцы;

- дрель и сверло;

- газовая печь и паяльная лампа;

- зажигалка.

- лезвие пилы;

- бумага или картон для эскиза;

- полотенца (тряпки);

- тушащее масло;

- деревянные заготовки для изготовления рукояти;

- заклёпки;

- эпоксидная смола;

- абразивы для заточки.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Нож из дисковой пилы своими руками – пошаговая инструкция

Чтобы получить желаемое изделие, необходимо следовать технологическому процессу. Самодельный нож из пильного диска, ножовки по дереву или из пилы по металлу прослужат много лет независимо от условий хранения и пользования. Рассмотрим, как сделать нож из металлических деталей фабричного производства, что для этого нужно и на что следует обратить внимание.

Создание макета

На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять, как нож из дисковой пилы будет лежать в руке, и насколько удобно им будет пользоваться. Старайтесь избегать прямых углов, так как они концентрируют на себе большую нагрузку при ударах. Старайтесь не использовать сложные формы, если вы в этом деле новичок. Найти подходящий чертёж сегодня легко с помощью интернета и потом его вырезать, не утруждаясь черчением.

Если у вас или у товарища есть нож желаемой формы и дизайн, можно просто перенести его на картон.

С помощью маркера обрисовываем эскиз на стальном круге. Если ваш будущий нож не очень большой, можно сделать из одного круга несколько клинков. Для вырезания можно использовать как болгарку, так и ножовку по металлу. Тут всё зависит от ваших навыков и средств. Зажимаем стальной профиль в тиски и не спеша режем его, отступив несколько миллиметров от линии чертежа, чтобы предотвратить ошибки.

Полученная заготовка будет мало напоминать желаемый нож: линии будут кривыми и грубыми. Поэтому потребуется первичная обработка, которая будет включать в себя выравнивание эскиза по желаемой линии, выпиливание маленьких дополнительных элементов и придачу ему плавной формы. Делать это можно с помощью шлифовальной машинки или обычного напильника, закрепив заготовку в тисках. Можно задать будущий угол заточки лезвия тем же напильником или другим удобным способом.

Придание заготовке окончательной формы

Постепенное стачивание заготовки до намеченной маркером линии делает её уже более похожей на нормальный нож, позволяет увидеть маленькие изъяны и неточности, а также максимально приблизиться к конечной форме. Необходимо использовать разные размеры, зернистости и виды напильников для достижения результата. Чтобы не сточить лишнего, можно ещё приложить картонный эскиз и повторно обвести его. Дальше намеченной линии двигаться не надо.

И также этот этап подразумевает доводку лезвия, не заточку, не полировку, а именно доводку. Делаем это с помощью наждачной бумаги, которая должна удалить грубые следы от напильника. Эту манипуляцию необходимо провести со всем корпусом, убирая заусеницы и неровности.

Сверление хвостовика

При сверлении нужно учитывать будущий размер рукояти и диаметр заклёпок. Вымерять расстояние между ними необходимо согласно чертежу. Подбираем необходимые свёрла (будет проще работать с применением алмазного), кладём заготовку на деревянный брусок и проделываем отверстия. Видно, что на клинке появились небольшие выступы, их аккуратно выравниваем наждаком.

Формирование режущей кромки

Наносим маркером линию вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, делаем отметку точно посередине линии лезвия. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать её с неровным наклоном.

Для формирования режущей кромки применяем напильник с крупной насечкой, переходя от кромки к обуху. После того как режущая кромка будет нормально выточена, проходим наждачной бумагой по всей площади лезвия.

Готовое лезвие

Мы получаем готовое лезвие, только оно ещё не обладает достаточной остротой, так как она будет задаваться уже после закалки, перед полировкой.

Закаливание и отпуск

Закаливание предаст металлу дополнительную твёрдость, а отпуск гибкость, такой клинок будет ничем не хуже заводского.

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит перестанет к ней липнуть, подержите её в огне ещё минуту, чтобы удостовериться, что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое до 55⁰С, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275⁰С. Деталь в процессе станет тёмной, но наждачная бумага с зернистостью 120 легко справится с этим.

Используйте все меры предосторожности: плотные перчатки, длинный держатель, очки и соблюдайте дистанцию.

Выпиливание заготовки рукояти и подготовка к склеиванию

Используя лезвие в качестве образца, наносим очертание рукоятки на деревянном бруске. Рукоять изготавливайте из любого подручного дерева, но ольха обладает большей плотностью и практически не впитывает влагу и запахи. Выпиливаем 2 симметричные части толщиной около 0,6 см.

Теперь накладываем их на хвостик для примерки. Чтобы заготовки хорошо прилегали к хвостовику, после проклейки эпоксидной смолой при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей делаем максимально плоской. Так точно не будет пробелов после склеивания.

На этом месте определяемся с формой рукояти и наносим её примерные очертания. Затем снова переносим очертания хвостовика на деревянную часть рукояти. Выпиливаем лобзиком форму на одной из частей и затем, приложив её к другой, переносим контур на вторую. Это позволит получить одинаковые части.

Формирование верхней части рукояти

Придётся хорошо поработать наждачной бумагой и напильником, чтобы придать более точную форму рукоятке. Желательно полностью завершить верхний контур, потому что после склеивания с ним будет сложно работать и к тому же можно поцарапать лезвие. Поэтому добиваемся окончательной формы, шлифуем её и только потом переходим к следующему шагу.

Сверлим в заготовках одно отверстие под заклёпки, заранее учтя их диаметр, и вставляем в него сверло соответствующего диаметра, чтобы избежать ошибок во время проделывание второго отверстия.

Изготовление клёпок

Можно купить заклёпки, чтобы не заморачиваться. Но мы же решили изготавливать нож своими руками, а это его составляющая часть, и её мы также сделаем сами. Тут нет ничего сложного. Вырезаем стальной стержень необходимого диаметра, оставляя на 5 миллиметров больше ширины рукояти. Таких заклёпок надо две, желательно, чтобы они были нержавеющими.

Придание рукояти нужной формы

Теперь склеиваем наши половинки, предварительно обработав поверхности ацетоном. Лезвие закрываем тряпкой или бумагой, чтобы не вымазать его. Вставляем стержни так, чтобы все отверстия совпадали, выравниваем две половинки и зажимаем их специальными хомутами или тисками, оставляем сохнуть согласно инструкции.

После того как они склеились, остаётся только предать рукояти необходимую форму. Сначала стачиваем заклёпки до уровня рукоятки, затем работаем напильником и наждачной бумагой.

Шлифование и лакирование рукояти ножа

После того как ручка получила очертания будущего изделия, переходим к окончательной её шлифовке. Начиная с большой зернистости и заканчивая очень мелкой, шлифуем до тех пор, пока изделие не станет гладким и блестящим.

Уже готовую рукоять протираем ацетоном и покрываем лаком. После того как высох первый слой, наносим второй. Количество слоёв – 3-5. Лак тоже полируем наждачной бумагой с мелким зерном.

Заточка клинка

Осталось только придать уже сформированной режущей кромке бритвенную остроту, и нож можно считать готовым. Всё делаем по стандартной схеме: на глаз выставляем необходимый уровень заточки, чтобы лезвие не было слишком тонким (будет быстро тупиться), и слишком толстым (будет плохо резать). Точим от острия к обуху, начиная с крупной зернистости и заканчивая мелкой. Последний шаг – полировка очень мелким зерном и войлочным кругом или джинсой.

Если вы проделали все шаги правильно, вкладывая в работу душу, то получите качественный нож, изготовленный своими руками.

Делаем качественный нож из пилы за два с половиной часа

Со стороны кажется, что сделать нож легко, что это лишь заточенная стальная полоса да деревянная ручка. Но когда дело доходит до практики, картина резко меняется. Главное в этом процессе — знание и опыт. Когда знаешь, все просто, когда нет опыта, все сложно.

Недавно я выложил в интернете фотографию с семью клинками, сделанными за один день в стахановском порыве.

Александр Кудряшов в комментарии попросил рассказать, как я делаю ровные и симметричные спуски.

В ответ я пошутил: «Это просто: берешь «волшебный маркер», рисуешь ровные спуски, произносишь чудесные слова, и ровные спуски готовы».

Но шутка ли это на самом деле? Шутка, конечно, но истина где-то рядом.

Позднее я предложил приехать и на практике увидеть, как делаются правильные спуски и весь нож целиком. И это предложение было принято.

По моей задумке Александр должен был сам немного поучаствовать в изготовлении: выбрать заготовку под клинок, материал для рукояти, предпочтительную длину клинка и рукояти. С нашего эксперимента Александр должен был уехать с готовым, добротным, а главное, рабочим ножом.

Приехал Александр нарядный, в светлых штанах песочного цвета и флисовой куртке цвета койот, что совершенно не подходило для предстоящей работы. Пришлось выдать ему рабочие штаны и камуфляжную рубашку на случай, если испачкается. Все подошло идеально — мы с ним одних габаритов.

В мастерской работы пошли по заранее намеченному плану. В качестве материала для клинка была выбрана старая добрая механическая пила из быстрореза. Почему?

Это широко известная и многократно проверенная сталь промышленной закалки. Да, она трудна в обработке, но благодаря красностойкости (способности длительное время выдерживать нагрев без уменьшения твердости) не требует охлаждения.

фото: Кудряшова Александра

Толщина мехпилы 2 мм, этого достаточно для большинства рабочих ножевых задач. Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Вообще марок быстрорежущих сталей много, но производитель не всегда указывает конкретную марку, зачастую ограничиваясь клеймом HSS (high speed steel). Новые пилы попадаются редко и стоят дороже.

Для ножедела новизна мехпилы не имеет никакого значения, поэтому для изготовления ножа можно использовать как новую пилу, так и изрядно поработавшую и даже сломанную. Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Александр выбрал подходящее полотно мехпилы из быстрореза (HSS made in USSR). Я обрезал лишнее и на наждаке сделал контур будущего ножа, затем обработал заготовку крацовкой — вращающейся стальной щеткой, придав ей благородный черный блеск, и окрасил клинковую часть с двух сторон синим широким маркером, предназначенным для складских работ.

По краске маркера штангенциркулем разметил линии будущих спусков, уделив особое внимание синхронности их выхода на обух. Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Почему именно им? Очень просто. Эта краска выдерживает высокие температуры, хорошо ложится на металл и прочно держится. Краски обычных цветных маркеров при обработке металла выгорают, стираются, осыпаются. А серебрянка держится. Вот и все волшебство.

Клинок я установил на специальную приспособу для выведения спусков (удешевленный вариант приспособы от Chapay, сделанный самостоятельно из стального уголка). Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

Черновой съем металла я выполнял желтым кубитроном II от 3M с зерном Р24 на станке с абразивной лентой (на гриндере). Для равномерности я начинал съем металла от отметки маркером у будущей рукояти и двигался к острию с равномерным несильным нажимом.

При этом очень важно ровно, параллельно, без перекосов прикладывать к ленте будущий клинок. Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Немного не дойдя до серебристых линий «волшебного маркера», я сменил ленту на абразив Р60 и начал выравнивать линию спусков. Сделал несколько движений от острия к рукояти, создавая прямой угол у начала спусков. Потом уже началась работа над риской спусков.

Для этого оказалось достаточно работы на абразивах Р80 и Р120. Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Нож из быстрореза не требует постоянного охлаждения в процессе обработки, и это один из приятных моментов в его изготовлении. Само собой, нож не стоит перегревать, потому как повышенная температура стали приводит к быстрому забиванию абразива липкими частичками металла — к засаливанию.

Избыточный прижим металла к абразиву нежелателен по той же причине. Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Сделать это просто. Нужно взять быстрорезное полотно мехпилы и легко, как напильником, провести им наискосок, навстречу движущейся ленте на месте изгиба (на контактном ролике). Это действие не придаст абразиву первозданную агрессивность, но освежит его и позволит поработать еще.

После того как первая сторона была выведена в чистовое состояние, я перевернул клинок на приспособе на другую сторону, зафиксировал его и занялся второй стороной. Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Кроме того, заготовка видна хуже, больше греется, а контакт с массивной приспособой, выполняющей функцию теплообменника, уже не такой плотный. Однако клинок был готов.

На войлочном круге с полировальной пастой я исправил следы побежалости металла. Еще раз хочу напомнить, что это была быстрорежущая сталь, твердость которой от нагрева не страдает.

Разметив фломастером места для двух отверстий на хвостовике, я просверлил их шестимиллиметровым перьевым сверлом для кафеля. Надо сказать, что на первом из этих отверстий сверло исчерпало свой ресурс (это было примерно 50-е его отверстие).

Без малейшего расстройства я достал из блистера другое дешевое перьевое сверло, досверлил незаконченное первое отверстие и секунд за 40 просверлил второе. Потом сверлом большего диаметра с твердосплавной напайкой снял фаски с отверстий.

А дальше был обед. Подкрепившись рамёном с курицей, приготовленным красавицей-женой, мы приступили к изготовлению рукояти. Для рукояти Александр выбрал палисандр.

Я обрезал заготовку на ленточной пиле под заданные габариты, приложил к ней хвостовик и просверлил обычным сверлом первое отверстие в деревянной заготовке. Вставил в отверстие шестимиллиметровый штифт, насадил на него отверстие хвостовика и просверлил второе. Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Я знаю, что конкретное полотно делает пропил шириной 1,5 мм. Мне же был нужен пропил под хвостовик толщиной 2 мм, поэтому я левее заготовки вставил сложенный вдвое лист картона суммарной толщиной 0,5 мм и допилил прорезь до требуемой ширины.

После этого я занялся приданием заготовке формы рукояти. По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

Все работы я выполнял на гриндере, используя ленты для дерева. Задал нужные грани и занялся выведением риски с уменьшением зерна абразива. В конце уже вручную выгладил все абразивом скотч брайт, похожим на жесткую плоскую мочалку.

И вот пришло время монтажа. Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Прессом же аккуратно вдавил трубочки в рукоять через хвостовик насквозь. Потом занялся непосредственно развальцовкой.

Достал набор блестящих шариков от подшипников разного диаметра, положил один маленький шарик на нижнюю площадку пресса, а второй на верхний срез одной из трубочек и растянул края трубочки. Так же поступил и со второй трубочкой.

Выполнял я эту операцию с постепенным увеличением диаметра шариков. Теперь оставалось сделать чистовые операции по развальцовке ювелирным молотком с полированным бойком.

Банка с натуральным пчелиным воском уже разогрелась на водяной бане. Рукоять ножа отправилась в воск на пропитку и последующее остывание. Пчелиный воск — это натуральный пищевой полимер. Дерево, пропитанное им, не принимает влагу и не скользит в руке.

У меня на кухне все ножи обработаны воском, и им ничего не делается. В воске на водяной бане нож можно держать сколько угодно — хоть час, хоть два, а можно и пять минут.

Дерево рукояти ножа или приклада ружья всегда хорошо время от времени освежать баллистолом или маслом — льняным, растительным. Альтернативой горячему воску будут натуральные масла, составы на основе латекса, силиконовое масло, специальные масла для дерева (когда-то в Икее продавались), лаки.

У каждого варианта свои плюсы и минусы. Так, недостаток воска состоит в том, что он нежелателен для ножей, при сборке которых применялся клей (он обычно плохо переносит повышенную температуру).

Натуральные масла долго полимеризуются (навсегда). Баллистол при регулярном применении дает приятную ровную поверхность.

Силиконовые масла не полимеризуются, но хорошо входят в дерево и влагостойки. Лаки выполняют исключительно поверхностную защиту. После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

Осталось последнее — заточка. Оставлять клинок просто сведенным в ноль нельзя — выкрошится, и это проверено. Нужно сделать небольшой подвод.

Его я делал на российских алмазных брусках (в сторону уменьшения размера зерна), предварительно смочив и натерев их кусочком мыла. Мыльная вода лучше прилипает к камням и лучше смазывает.

Финишную доводку без нажима кромкой вперед я выполнил с мыльной водой на сланце Green brazilian. Все! Нож бреет. Взяв хорошо высушенное в мастерской тестовое березовое полено (лет 5–6 лежало), я проверил на нем лихим строганием остроту и стойкость режущей кромки, удобство и управляемость ножа.

Итог: нож склонен злобно зарываться в дерево, режет бодро, в руке удобен, срез дерева блестит, как полированный, а кромка цела и не блестит. В общем, нож можно спокойно отдавать в работу.

Приятно видеть детский блеск в глазах здорового мужика, разглядывающего новую полезную игрушечку, родившуюся при нем!

Читайте также: