Как сделать металлическое колесо

Мотоблок – техника, которая знакома большинству фермеров. По факту, это мобильный трактор, который используется для вспахивания грунта, посадки растений или перевозки грузов. Он удобен на небольших дачных участках, где руками все делать уже тяжело, но большой трактор не нужен. Если вы читаете эту статью, то у вас либо уже есть мотоблок, либо вы собираетесь его приобрести.

Один из самых частых вопросов владельцев этой техники – как сделать колеса для мотоблока своими руками? Все дело в том, что в стандартной комплектации они очень быстро изнашиваются, а также не подходят для всех типов почв и рельефов. Покупать новые – дело довольно затратное, поэтому можно прибегнуть к собственному мастерству. В этой статье рассмотрим, как именно это сделать.

Виды колес

Для начала следует разобраться, какие виды колес для мотоблока вообще существуют. Так как техника используется во множестве фермерских процессов, комплектация бывает разная. Это касается и пневмоколес, ведь хороший результат и удобство использования зависит и от правильных составляющих. Важно отметить, что на мотоблок нельзя ставить обычные автомобильные колеса от «Оки», «Нивы» или «Москвича». Все варианты, представленные ниже, больше и тяжелее. Правильнее будет сравнить их с комплектами от квадроцикла, хотя и они не всегда имеют подходящий размер.

- Пневматические. Такой вариант можно поставить для пахотных работ и для удаления корней из почвы. На вид это крупные колеса, диаметром от 40 см и шириной от 20 см. Рисунок на протекторе должен быть грубый, чтобы мотоблок хорошо работал на почве. Часто такой вариант идет в стандартной комплектации и славится своей износостойкостью. Тем не менее, если они пришли в негодность, то следует незамедлительно искать замену.

- Тяговые. Народное название этих колес – елочка. Все из-за ярко выраженного рисунка на их резине. Этот вид тоже универсален и подходит для грунтозацепа или стандартных транспортных решений. Например, ими часто пользуются снегоуборщики. Тяговые шины для мотоблока тоже отличаются надежностью в быту.

- Цельнолитые (чаще всего сделаны из резины). Цельнолитые комплектации идеально подходят для каменистого грунта. Они позволяют мотоблоку двигаться быстрей на таком рельефе и не портятся после первого использования. Из минусов – они действительно очень тяжелые, поэтому переносить их не так просто. Подобные шины подходят для мотоблоков серии МТЗ и дизельной техники.

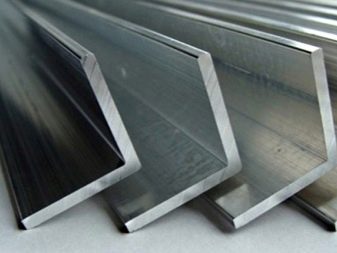

- Металлические. Последняя вариация подходит для глиняной почвы. Все дело в том, что в отличие от предыдущих колес, эти имеют стальные зубья. Это, конечно, утяжеляет технику, но в мягком грунте они отлично делают свою работу. По-другому металлические зубья еще называют грунтозацепы.

Что касается общих рекомендаций, то выбирая во что обуть ваш мотоблок, обращайте внимание на переднее колесо. Оно опорное и в процессе использования амортизирует весь механизм. Это способствует продлению срока эксплуатации и повышению качества работы.

В целом такая классификация пневмоколес применяется не только для мотоблока, но и для прицепов или других инструментов из этой же категории. Так что ей можно смело пользоваться, ведь для сохранения износостойкости всей техники в ассортименте фермера должен быть как прицеп, так и мотоблок.

Как сделать колеса своими руками

Разобравшись с видами шин, следует узнать, как сделать такие же, но самодельные. Первое, что стоит учесть – у вас в любом случае не получится сделать колеса для мотоблока с самого нуля. Вам необходима будет основа – старые пневмоколеса от машины, например, от «Оки» или от «Нивы». В этом вопросе все зависит от вашего выбора или наличия подходящего материала. И, кстати, фермеры не рекомендуют покупать новый комплект шин для переделки, так как стоят они недешево и в результате у вас не получится сэкономить приличную сумму, сделав оставшуюся работу самому.

Вторая вещь, без которой ничего не выйдет – до начала процесса необходимо подготовить чертежи. К этому вопросу нужно подойти ответственно, и чертежи должны удовлетворять требованиям на основе имеющихся материалов.

Часто изготавливают спаренные колеса, куда внутри можно положить дополнительный утяжелитель. С этого варианта и начнем. Спаренный вариант – это быстрая и эффективная переделка колес, которая доступна многим. Вам понадобятся 4 колеса с хорошей основой из нержавейки (кстати, у мастеров входу шины от «Москвича»). Также необходимо иметь при себе железные пластины. Сам процесс проводится в несколько шагов.

- С основы снимается резиновая шина.

- К ободу, на который одевается шина, необходимо приварить несколько пластинок железа, шириной до 5 см. Обычно из пластин формируют квадрат, который приваривают к одной из сторон обода.

- Далее обод со второго колеса приваривается к этому квадрату. Таким образом, вы соединяете два обода между собой с помощью пластин и варки.

- На последнем этапе резина надевается заново на обода.

Вот и все, вы получили нужный вам комплект. Как видите, основное их преимущество – большая ширина. Благодаря этому, они меньше смахивают на колеса от автомобиля, и больше на вариант для мотоблока.

Второй вариант, как усилить пневмоколеса – увеличить их износостойкость за счет дополнительных материалов. Таким способом вы сможете переделать колеса такого транспортировочного средства, как мото- или квадроцикл. В общем, вам нужны будут шины покрупней, чем от обычной легковушки. А для увеличения жесткости могут подойти крупные цепи.

Переходим к самому процессу: к пневмоколесам нужно приварить цепи. Можно попробовать соединить их с резиной или с железным ободом. Далее на них нужно сделать зазубрины, чтобы они имитировали грунтозацепы. Результат должен походить на покупные металлические колеса.

С этим способом придется повозиться, чтобы цепи плотно держались и не слетали в ходе работы. Тут поможет блокировка цепей с ободом, которую можно сделать с помощью стальных креплений и крючков.

Дополнительный элемент, которого часто не хватает для удобства работы с мотоблоком, – разблокиратор, иногда его называют дифференциал. Так как инструмент сам по себе тяжелый, часто им сложно управлять, а именно – поворачивать в разные стороны. В этом случае на помощь приходит разблокиратор – специальное устройство, которое крепится к колесам и увеличивает их маневренность на трудных участках.

Инструмент для разблокировки устанавливается к выходным валам вашего мотоблока с помощью болтов. В ходе работы он уменьшает радиус поворота всей машины и увеличивает ширину колеи. Если вы пользуетесь мини-трактором на регулярной основе, то эта вещь просто незаменима. Можно сделать разблокиратор самостоятельно на основе подшипников, но по факту – игра не стоит свечь. На рынке их можно найти самых разных вариаций, да и стоят разблокираторы недорого. Самое важное – найти специалиста, который посоветует хороший продукт.

Итак, если у вас есть необходимость в новой «обуви» для мотоблока и есть возможность использовать шины от обычного автомобиля или мотоцикла, то почему бы не попробовать. В этой статье указаны самые простые и популярные варианты, но все зависит от вашего опыта и умений. На самом деле решение очень простое, понадобится только сварка и немного умений. Но для хорошего результата проконсультируйтесь с опытными мастерами перед началом работы.

О том, как сделать колеса на мотоблок своими руками, смотрите в следующем видео.

Английское колесо, принцип работы станка, формовка

Станок «Английское колесо» технически представляет собой прокатную установку – два стальных ролика, которые могут отформовать листовой металл. Его полированные ролики называются наковальнями. Они бывают разных форм и размеров, в зависимости от формы, которую нужно сделать из листа. Двигая лист металла вперёд-назад между роликами, он растягивается, создавая изгиб. Изменяя угол или меняя сторону прокатывания, можно создавать более сложный изгиб.

« Английское колесо» может формовать как сталь, так и алюминий. Работа с алюминием, конечно же, менее трудоёмка. Работа со сталью требует больше терпения и времени. Весь процесс осуществляется без применения электричества или гидравлики.

Панели, сделанные способом формовки на «Английском колесе» имеют высокую стоимость, по сравнению с отштампованными. Это связано с трудоёмкостью и необходимостью обладания высоким мастерством.

« Английское колесо» спрессовывает и растягивает листовой металл. Чаще используется сплав алюминия для формовки. В отличие от штампа, формовочный станок более гибок и способен формовать панели различной формы.

Для более толстого металла может использоваться «Английское колесо» большего размера и иметь электрический привод.

История возникновения

По некоторым данным первая прокатная установка появилась в средневековой Франции. Этот станок вытеснил часть традиционной ковки, где использовались киянки и мешки с песком, чтобы выколачивать доспехи или части автомобильных панелей.

Название «Английское колесо» появилось в 20 веке, когда этот станок был ввезён английскими формовщиками металла. Он не стал использоваться в массовом производстве, но получил популярность в работах с малым объёмом.

Формовочный станок применяли при изготовлении первых автомобилей Гран-при и большинства европейских классических спортивных автомобилей, а также множества различных самолётов.

Дизайн «Английского колеса» мало изменился со времён 19 века. Раньше раму станка делали только из чугуна и использовались подшипники скольжения на колёсах, что усложняло прокатывание металлического листа. Позже, когда стали использовать шарикоподшипники, станки стали более лёгкими в управлении и легко прокатывали 3 мм сталь. Позже чугунную раму «Английского колеса» начали производить также и из стали, а ещё позже уже изготавливали из профильных труб. Это удешевило конструкцию станка «Английское колесо» и сделало его более популярным и доступным.

Оборудованное «Английское колесо» имеет целый ассортимент опорных валиков различных форм.

Различные вариации формовочных станков по-прежнему используются в многочисленных частных автомастерских для реставрации старых кузовов и изготовлении новых.

Устройство и принцип работы на станке «Английское колесо»

Как было написано выше, «Английское колесо» используется, когда листу металла нужно придать выпуклую форму. Также, его часто применяют для разглаживания металла, который был грубо сформован киянками и молотками.

Верхнее колесо прокатывает металл, а нижний валик служит наковальней (опорой). Опорный валик меньшего радиуса, чем верхнее колесо. Верхнее колесо обычно имеет ширину 8 см или меньше и 25 см диаметр или меньше. Оно плоское в поперечном сечении, в то время как нижний опорный валик имеет выпуклую форму.

Размер рамы с формой, похожей на букву «С» составляет от 60 до 120 см. Этот размер определяет наибольший размер листа, с которым можно работать на станке. На некоторых станках можно поворачивать верхнее колесо и нижний валик на 90 градусов, чтобы увеличить место для листа металла.

Так как станок работает, создавая некоторое давление между колесом и опорным валиком, которое воздействует на лист металла, а металл становится тоньше при прокатывании, нижняя часть станка, на которой крепится опорный валик, может регулироваться. Как только металл становится тоньше, нужно приближать опорный валик.

Станок растягивает металл. Нужно быть очень осторожным, чтобы не растянуть металл слишком сильно. Для этого нужно работать медленно. Формовка должна осуществляться поэтапно. Периодически форму нужно проверять шаблоном или прикладывать к каркасу, чтобы проверить совпадение изгиба панели.

Колесо и ролики сделаны из закалённой стали и отполированы. Они вращаются вокруг своей оси при помощи шарикоподшипников.

Некоторые модели станков могут иметь ножную регулировку нижнего опорного валика, чтобы поддерживать постоянное давление при изменении толщины металла, без применения рук, которые заняты листом в процессе прокатки.

Бывают модели с рычагом, убирающим нижний опорный валик для быстрого высвобождения листа металла. При этом настройки положения валика по высоте сохраняются и формовка может быть быстро возобновлена. Это очень экономит время.

Процесс формовки

Для начала процесса формовки нужно приблизить опорный валик к верхнему колесу, оставив зазор для листа металла. Далее опорный валик поднимается выше, до тех пор, пока верхнее колесо и опорный валик не будут касаться листа. Лист должен быть способен нормально двигаться между колесом и валиком. Давление устанавливается в зависимости от толщины и состава листового металла. Нельзя перетягивать винт регулировки. Это усложнит движение листа металла, сделает на нём складки, а также повредит рабочую поверхность валика. Давление нужно увеличивать постепенно, только после того, как выпуклость сформировалась.

Процесс формовки листа происходит за счёт того, что оператор станка проталкивает лист металла между верхним колесом и нижним опорным валиком. Лист металла нужно двигать между колесом и опорным валиком аккуратно и плавно. Каждый проход листа через колесо должен быть достаточно близко к предыдущему проходу. Таким образом, последующий проход немного перекрывает предыдущий. Это даст равномерное прокатывание и формовку.

Основные движения панели осуществляются вперёд назад через колесо с опорным валиком, а также влево-вправо и вправо-влево, без пропуска каких-либо секций. Каждый проход осуществляется параллельно предыдущему. Нужно стараться не прокатывать лист металла через одну и туже точку. Нельзя делать зигзагообразные движения через всю панель. Это только создаст неровную поверхность в виде волн, вместо ровного изгиба.

Продолжайте двигать длинными движениями. Движения через колёса должны «рисовать» букву «W» или «X». Траектория в виде буквы «W» будет производить изгиб в одном направлении, тогда как движения в виде буквы «X» будут действовать на лист, делая более сложный изгиб в виде чаши. Более близкие проходы делают изгиб сильнее, а проходы на большем расстоянии создают менее сильный изгиб.

Очень важно, чтобы проходы сопровождались изменением направления. Таким образом, колесо и валик всегда должны контактировать в разных местах с каждым проходом, при этом контролировать, чтобы раз за разом постепенно был прокатан весь лист.

Периодически нужно добавлять давление валика. Нужно, чтобы он был затянут не слишком сильно и не слишком слабо. Оператор станка должен давать панели самой принимать форму за счёт прокатки и профиля опорного валика, а не гнуть её. Процесс работы на формовочном станке достаточно однообразный. Нужно следить за «поведением» металла. Металл как бы сам подсказывает, что делать дальше. Нельзя делать некоторые движения раньше времени. Металл вытягивается и становится тоньше, образуя выпуклую поверхность.

Жёсткость и прочность поверхности придают именно выпуклые части. Размер выпуклой области зависит от степени, с которой металл растянут в середине, по отношению к краям. Если средняя часть слишком растянута, то оператор может восстановить форму, прокатав края. Края как бы удерживают форму. Жёсткость и прочность также обеспечиваются созданием отбортовок по краям после создания необходимого контура листа.

Для получения поверхности с высокой степенью изгиба нужно начинать прокатку с нижним валиком, имеющим небольшую выпуклость и по мере изменения формы листа нужно переходить на более выпуклый валик.

При работе с мягкими металлами, такими как алюминий, необходимо, чтобы рабочие поверхности были идеально чистыми, так как загрязнение может отпечататься на листе металла. Нужно выработать привычку всегда протирать колесо и опорный валик перед работой.

При работе на «Английском колесе» требуется кропотливость и терпение, так как приходится делать множество прокатываний, чтобы сформовать лист металла как надо. Иногда нужно менять опорные валики или переворачивать лист металла, к примеру, для создания двойного изгиба.

Некоторые панели могут изготавливаться из нескольких сегментов, прокатанных по отдельности и свариваемых вместе.

Большие панели

Большой лист формовать гораздо сложнее, чем маленький или средних размеров. В этом случае иногда приходится работать над отдельными секциями попеременно, но секции не должны быть слишком маленькими.

При формовке больших панелей может потребоваться помощник, чтобы держать одну сторону. Их действия должны быть согласованы. К примеру, один толкает лист, а другой тянет.

Шаблоны

На каждой стадии формовки, оператор станка должен сверяться с формой, которую нужно получить. Для этого может использоваться бумажный шаблон или макет детали из тонкого металла, а также деревянный каркас. Можете прочитать, как изготавливается полноразмерный деревянный макет-основа для создания кузова в статье “как сделать автомобиль своими руками”. Для сверки с нужным изгибом может применяться профильная линейка. С опытом можно научиться определять сколько проходов потребуется для получения нужной формы конкретного листа металла.

Мастера, изготавливающие кузова автомобилей на заказ часто сначала делают миниатюрную модель кузова будущего автомобиля, которую могут сразу показать клиенту.

Станок “Английское колесо”, изготовление своими руками

В этой статье затронем тему изготовления станка «Английское колесо» своими руками. Здесь понятным языком объясняется принцип действия и устройство этого станка, а также даны некоторые советы и рекомендации по изготовлению колёс и валиков для «Английского колеса». Более подробно о приёмах работы на станке читайте здесь.

Кратко можно сказать, что «Английское колесо» – это устройство для формования листового металла. «Английское колесо» было изобретено давно и до сих пор имеется в продаже и используется в работе по формовке металла. Это устройство применяется для формования сложных выпуклых форм, которыми изобилуют кузова автомобилей и самолётов. Применяя «Английское колесо» в совокупности с несложными инструментами можно делать целиком кузовные панели. Можете прочитать статью о Роде Темперо, профессиональном реставраторе и автомобилестроителе, который, применяя этот станок и другие инструменты изготавливает кузова коллекционных автомобилей 50‑х и 60‑х годов. Одна из его последних работ — Ferrari 250 GTO , один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

Существует много методов формовки металла, в том числе только с помощью молотков. Каждый, кто занимался этим делом, имеет свои наработки и секреты.

Рама обеспечивает удобную стыковку двух колёс друг с другом. Колёса и валики — очень важная часть устройства.

Обычно, стандартное «Английское колесо» комплектуется верхним колесом большого диаметра, имеющим плоскую рабочую поверхность и несколько взаимозаменяемых валиков меньшего диаметра, которые крепятся снизу (один из выбранных для работы).

Из профильных труб можно сварить раму для «Английского колеса». Дальше идёт фото отчёт с описанием изготовления «Английского колеса» своими руками.

Верхнее колесо

На популярных конструкциях станков «Английское колесо» применяются различные валики с широким диапазоном диаметров и различной шириной. Самый важный фактор для получения хороших результатов – это верхнее колесо большого диаметра, в 3–4 раза больше, чем нижний валик. Нужно, чтобы оно было твёрдое, гладкое, отполированное. Это даст качественную прокатку. В качестве верхнего колеса можно использовать шарикоподшипник большого диаметра или изготовленный в заводских условиях валик или шар.

Вот фотография «Английского колеса» с верхним колесом, реализованным с помощью шарикоподшипника. Здесь мастер формует лист бронзы для демонстрации возможностей станка.

Преимущество, которое даёт подшипник, в качестве верхнего колеса – это точность(детальность) прокатки. Рабочая поверхность шарикоподшипника гладкая и металл твёрдый и жёсткий. Все эти свойства очень подходят для требований свойств верхнего колеса станка. Рабочая поверхность верхнего колеса при прокатке находится в контакте с листовым металлом. Если его поверхность не гладкая, то все неровности колеса отпечатаются на формуемом листе. Таким образом, если верхнее колесо имеет гладкую отполированную поверхность, то прокатанный лист металла также будет иметь гладкую поверхность.

В нашем примере верхнее колесо изготавливалось специально для станка. Была задумка сделать прочное колесо с лёгким весом. Колесо было изготовлено из плоского отрезка прокатного металла, сваренного в круг. Лёгкий вес колеса облегчит работу мастера со станком. Будет меньше инерции, и при смене направления прокатки не нужно будет прилагать большие усилия.

Материал колеса – нержавеющая сталь. Наружный обод состоит из двух отрезков, толщиной 0.6 см, сваренных вместе. Боковые пластины — 0.6 см.

Верхнее колесо было отшлифовано. В центр был вставлен шарикоподшипник.

Нижние колёса/валики-наковальни

Несмотря на устоявшееся мнение, закругление не играет особой роли в формовании листа металла. Оно всего лишь даёт зазор(ход) для загнутого металла. Центральная часть нижнего валика-наковальни плоская. Плоская часть рабочей поверхности валика варьируется по ширине (на разных сменных валиках разная ширина), это и влияет на формование листа, а никак не закругления.

Представьте автомобильное колесо, которое катится по грязной дороге. Колесо вытесняет и сминает грязь и выбрасывает её по сторонам. Примерно также действует «Английское колесо». Металл перемещается под определёнными углами, зажатый между роликов и прокатанный ими.

На фотографии ниже Вы можете видеть, что лист металла только касается центра. Боковые закругления нижнего валика дают место для хода металла (манёвра, так сказать).

Закругления также обеспечивают некоторую поддержку металла во время прокатывания.

Это набор нижних валиков-наковален. Различия в ширине плоской части рабочей поверхности и величине бокового закругления.

Нижние валики-наковальни для «Английского колеса» можно сделать разными способами. Если у Вас есть токарный станок, то изготовить их достаточно легко. Можно использовать шаблон или можно вычислять координаты каждого прохода срезания, формируя закругление.

Радиус не слишком важен. Важно, чтобы закругления получились гладкими, чтобы при касании листа на нём не оставалось следов неровностей.

На этой иллюстрации рельеф поделён на серию проходов срезания на токарном станке .

Вот половина вырезанного нижнего валика наковальни. Этот валик вырезается по шаблону.

Все точки срезов касаются шаблона.

Вот закругления валика в процессе шлифовки.

Здесь закругления зашлифованы, но ещё не отполированы.

Последний ингредиент «Английского колеса» — это механизм, который будет контролировать расстояние между верхним колесом и нижним валиком-наковальней. Здесь может быть множество способов реализации этого механизма. Важно, чтобы совмещение было точным, чтобы плоские части рабочих поверхностей колеса и валика совмещались параллельно друг другу. Для этих целей можно использовать резьбовой механизм, который будет совмещать рабочие поверхности колеса и валика. Желательно, чтобы резьба была с маленьким шагом, для более точной настройки.

В нашем примере регулируется и изменяет вертикальное положение и верхнее колесо, и нижний валик. На фотографии можно увидеть оба механизма, предназначенных для этого. Чаще всего бывают варианты станков с одним подобным механизмом, регулирующим, как только нижний валик, так и только верхнее колесо. В данном случае нижний регулировочный механизм имеет функцию быстрого освобождения сформованного листа. Эта функция, как и весь механизм для регулировки нижнего валика не является необходимым и без него можно обойтись.

Инструментальные тележки своими руками

Инструмент очень важен и в быту, и в мастерских. Если его очень много, даже специальные кейсы и чемоданы не всегда выручают. Зато может помочь тележка на колесах для инструмента.

Особенности

Чтобы изготовить инструментальную тележку, придется правильно оценить размеры будущей конструкции и составить ее чертежи. Без составления чертежей нет почти никакого смысла браться за работу. Дело в том, что малейшая ошибка может обернуться серьезными последствиями. А также надо учитывать, что такое передвижное средство с инструментом может быть изготовлено только человеком, у которого есть навыки работы со сваркой. Для монтажа в основном применяют металлические листы толщиной 1 или 2 мм – это зависит от размеров изделия и количества инструментов, необходимое мастеру для его профиля работы.

Тележка представляет собой металлический шкаф с несколькими выдвижными ящиками и рабочим столом, который по совместительству служит верхней крышкой шкафа. Ящики для инструмента вырезают из листового металла одинакового (или разного) размера.

При разметке необходимо учитывать бортики (боковые стенки будущих ящиков), которые получают путем загиба краев металлических листов, вырезанных для изготовления ящиков. Высоту бортиков определяют заранее – до разметки деталей.

Обычно готовят от двух до четырех ящиков. Большее их число вряд ли понадобится.

В самом начале работы также надо определиться, сколько заготовок профильных труб и мебельных направляющих для них будет нужно. На боковых сторонах обшивки инструментальной тележки обычно предусматриваются удерживающие ручки, которые располагают в верхней части инструментального шкафа. Они нужны для удобства перемещения тележки. Колеса устраивают на нижней раме устройства.

Как изготовить своими руками?

Чтобы получить хорошую самодельную конструкцию, необходим следующий материал:

саморезы для обработки металла;

ножки для опоры.

Прежде всего нужно взять 4 уголка и сделать их соединение на саморезы. Должно получиться что-то наподобие обычной оконной рамы. Затем изготавливают еще один такой же блок. Полученные рамы требуется стянуть при помощи вертикальных элементов — тех же уголков, отрезанных по размерам чертежа будущего изделия.

Чтобы повысить жесткость, заменяют саморезы болтами с гайками.

При изготовлении передвижной тележки для инструментов надо накрыть устройство «столешницей», на которой будет удобно работать. Для этого неплохо подходит листовой металл 3-4 мм толщиной. Потом готовят или отбирают в готовом виде 4 ножки на колесиках.

Эти комплектующие нужно сначала примерить и убедиться, что все будет правильно. Если конструкция получается такой, как задумано, можно сразу приваривать ножки полуавтоматической сваркой.

Судя по отзывам, подобная конструкция работает стабильно и не разрушается даже под большой нагрузкой. Для работы можно использовать еще:

старые куски металла;

Дополнительная информация

Самодельная тележка, даже если учесть затраты на салазки и другие необходимые комплектующие, обойдется дешевле продаваемых в магазине моделей. Кроме того, она может быть идеально точно подобрана под нужды конкретного человека. В большинстве случаев для изготовления тележек применяют металл и дерево. Число колес может различаться. В зависимости от личных предпочтений используют конструкции с 1, 2 или 3 колесиками.

В некоторых случаях полезно применять платформы, ставящиеся на четыре колеса. Что касается материалов, использовать древесину имеет смысл только для самых легких и эпизодически используемых конструкций. Когда заранее известно, что предстоит возить тяжелые грузы, придется отдавать предпочтение цельнометаллическим тележкам. Если все же решено применять дерево, надо:

взять доски габаритами 7х7 см;

собирают каркас при помощи шурупов;

используют дополнительные детали для укрепления;

присоединяют рейки снизу;

ставят стальную рукоять (ее можно сделать из велосипедных рулей либо мощных стальных прутьев);

монтируют борта из досок (подбирая их габарит сообразно вместимости тележки).

Следует уделить внимание упрочнению рамы и устойчивости прикрепления колес.

Внимание: можно заменить доски с подшипниками на мопедные оси.

Четырехколесные тележки могут быть только из металла. Их грузоподъемность достигает 100 кг. Помимо подготовки обычных слесарных инструментов, надо провести специальные расчеты.

Чтобы четырехколесная повозка могла перевозить тяжелые грузы без лишнего шума, ее следует «обувать» при помощи пневматических шин. А вот складные транспортные приспособления надо рассчитывать на грузоподъемность не ниже 50 кг. Они отличаются компактностью. Для этого используют:

куски труб с толщиной стенок от 2 мм;

рамки платформы (две последние части приваривают друг к другу).

Важно: каждый шов надо вычистить и отполировать.

Что касается одноколесных тележек, мнение опытных мастеров одно: лучше всего применять дерево. Оптимальная заготовка под грузовую емкость — брус длиной 120 см. Раму и грузовую площадку соединяют при помощи шурупов. На этом изготовление заканчивается.

Чтобы возить на одноколесной инструментальной тачке тяжеловесные инструменты, надо делать ее из стали. Рекомендуется брать качественный прочный лист толщиной от 2 мм. На платформу наваривают рукоятку и ходовую часть. Основную грузовую часть можно сделать, используя железную бочку. На тележку можно ставить колеса:

от грузового велосипеда;

Для окрашивания конструкции применяют обычно порошковые краски. Конкретная расцветка подбирается индивидуально. Выбирая и монтируя рукоять, надо ориентироваться исключительно на собственное удобство. Открытые тележки нужны для перемещения относительно легких предметов. Изделия с дополнительными ящиками больше подходят для перевозки тяжеловесного и объемного инструмента.

Как изготовить инструментальную тележку своими руками, смотрите в видео ниже.

Как на мотоблок поставить колеса от жигулей

Все больше и больше садоводов-владельцев мотоблоков делают собственными руками изменения в ходовой части своих агрегатов. Это позволяет повысить проходимость культиватора, приспособить его под все самые разнообразные типы почв, успешно расширять колею и все многое другое, то, что не всегда бывает заложено в возможностях заводской комплектации.

Мотокультиватор «Нева»

Колеса для мотоблоков бывают следующих видов:

- пневматические, используются для пахотных работ и удаления корней из почвы, а также для транспортировки культиватора. Часто вместо заводских узких они устанавливаются от автомобилей «Жигули», «Ока» и «Москвич»;

- металлические или грунтозацепыидеальны для глиняной почвы, так как они имеют стальные зубья, обеспечивающие отличную проходимость в мягком грунте;

- цельнолитые резиновые устанавливаются также на мини-тракторы, благодаря агрессивному рисунку протектора обладают повышенной проходимостью;

- опорные — как правило, это одно опорное колесо, принимающее на себя всю нагрузку от двигателя;

- спаренные, помогающие увеличить проходимость на трудных грунтах и существенно увеличить скорость.

Изготовление колёс для мотоблока своими руками

Изготавливать колеса на мотоблоки без заготовок невозможно. Нужно подготовить основу, которую в дальнейшем видоизменяют и улучшают.

Простые рекомендации по изготовлению:

- в качестве базы можно использовать колеса от мотоцикла или автомобильные. Для изменения ширины колеи применяются специальные удлинители оси. С их помощью можно сделать колеса для реализации конкретных задач;

- шины для мотоблока подбираются под тип грунта. Для вязкого, неровного грунта подойдут шипованные шины, на которых агрессивный рисунок протектора;

- самодельные колеса имеют достаточно большие размеры. Иначе они не справятся с работами. Колеса небольшого диаметра пробуксовывают, потому их приходится часто вытаскивать с влажной почвы;

- оптимально изготавливать колеса из автомобильных дисков.

Алгоритм работы:

- На два колеса уйдёт четыре диска из автомобиля. Они зачищаются от заусенцев напильником;

- Диски привариваются между собой выпуклыми сторонами;

- На заготовленные колеса надевают резиновые камеры;

- На последнем этапе колеса накачиваются воздухом и устанавливаются на мотоблок.

Чтобы во время изготовления не возникло трудностей, стоит просмотреть видео.

Изготовление спаренных колёс своими руками

При использовании техники в условиях повышенной сложности нужно обзавестись сдвоенными колёсами.

Сдвоенные элементы изготавливаются по такой схеме:

- На подходящих колёсах вырезаются протекторы;

- Из стальных кусочков свариваются квадраты 25*25 см, которые устанавливаются в центральной части обода;

- После сваривания устанавливается второй обод. Должно получиться изделие, напоминающее вазу;

- На объединённые обода монтируются шины.

Для изготовления спаренных деталей понадобятся одинаковые по размеру ободы.

Изготовление колес с грунтозацепами

Детали с грунтозацепами устанавливаются на модели мотоблоков с мощностью от 6 л. с. Такой показатель не позволит двигателю перегреваться при усиленных нагрузках.

Нужно обзавестись следующими элементами:

- стальными квадратами;

- автомобильными колёсами без резины;

- уголками из стали;

- болтами.

К колёсам привариваются заготовленные пластины, которые надёжно фиксируются на ободе. Уголок нарезается на куски по типу зубьев, их также приваривают к ободу. От пластин к зубьям нужна минимальная дистанция в 15 см. После на обод устанавливают резиновые шины, изготовленные колеса крепят на ось мотоблока.

Пользуясь вышеописанными советами, можно самостоятельно изготовить колеса для техники Нева, Агро, Крот и прочих известных марок.

Чертеж с инструкцией по изготовлению колес на мотоблок

Без четкого плана и видения конечного результата и чертежа изготовить колеса для культиватора своими руками будет сложно. Поэтому необходимо определиться с чертежом и после этого приступать к работе.

Чертеж самодельных колес для культиватора

Можно сделать спаренные колеса, между которыми будет вставляться утяжелитель.

За основу самодельного колеса можно взять колесо от «Жигулей» или «Москвича». Их в итоге потребуется четыре. С них снимаются резиновые покрышки. К ободу приваривается несколько стальных пластинок железа шириной до 5 см, из которых можно сформировать квадрат. К нему приваривается обод второго колеса, на готовые конструкции заново надевается резина.

Благодаря спаренному типу:

- уменьшится пробуксировка, уровень производительности будет выше;

- будет достигаться максимальный контакт с поверхностью.

Вам это будет интересно О зимней резине на Киа Спортейдж 17 радиус

Самодельные спаренные колеса на мотоблоки можно сделать в каких угодно разнообразных вариациях: посадочные диаметры, их вес, ширина, высота профиля — все зависит от потребностей и возможностей владельца агрегата.

На 4 колесах

4 колеса могут быть на устройстве установлены по-разному. Первый вариант – превращение техники в мини-трактор и оборудование его сиденьем. Второй вариант является более распространенным при самодельном обустройстве техники. При таком случае и использовании неподходящих машинных или мотоциклетных запчастей две одинаковые пары спариваются между собой.

Стандартное переоборудование техники в мини-трактор является обычной процедурой при достаточной мощности агрегата. Для такого процесса создается свободная ось, которая устанавливается на удлиненный корпус. На эту ось ставится парное оборудование.

При использовании спаренного варианта две родные пары разбивают и спаривают со вторым колесом. Между соседними дисками также возможно установить утяжелители, но при самодельной работе чаще всего диски спариваются с небольшим промежутком с помощью небольшого прямоугольного окна, который и является в дальнейшем утяжелителем.

Важно! Спаренные варианты могут быть как цельнорезиновыми, так и пневматическими, но одна пара обязательно имеет агрессивный протектор.

При полноценном создании каждая часть будет представлять из себя сдвоенный элемент, который создан из равных частей. Получается, что элементы должны быть одинаковыми по форме и размеру.

Среди преимуществ такой конструкции:

- более высокий уровень производительности;

- быстрое снятие наружных частей;

- простота создания;

- высокий уровень контакта с поверхностью.

Главными плюсами является повышенная проходимость и увеличенная скорость движения.

Мотоблок на 4 колесах считается наиболее практичным для создания в домашних условиях.

Как самостоятельно сделать утяжелители для ходовой части культиватора

Утяжелители играют большое значение в функциональности мотокультиватора. Там, где идет работа на целине, на склонах, в сырой или вязкой почве, ходовая часть агрегата может проскальзывать, так как ей не хватает собственной массы.

Для решения этой проблемы созданы утяжелители. Изготовить их можно самостоятельно. Для этого потребуются:

- дисковые гири (от 5 кг);

- блины от спортивной штанги (по 10 кг);

- корзины сцепления для авто;

- шестигранный профиль;

- болгарка;

- сварочный аппарат;

- электродрель.

Самодельные утяжелители

Процесс происходит в следующей последовательности. В двух небольших отрезках от профиля высверливаются отверстия, к ним крепятся диски блины от штанги, к блинам приваривают корзины сцепления и далее прикрепляются гири. Утяжелитель готов, его можно цеплять на культиватор.

Установка утяжелителей решает сразу ряд проблем и существенно упрощает многие задачи для владельца садовой мототехники.

Как выбрать резину для мотоблока

Правильный выбор резины для мотоблоков является залогом его полноценной работы. Для верного и правильного выбора необходимо знать ширину шины. Она обозначается первыми цифрами в маркировке и, как правило, измеряется в дюймах, а также нужно знать посадочный диаметр обода.

Ее характеристики

Основными характеристиками резины являются ее параметры — ширина, диаметр, вес покрышки, максимальный вес нагрузки, которую она способна выдержать.

Эти характеристики и поставленные на культиватор задачи нужно учитывать при выборе покрышек.

Разновидности

Резина для мотоблоков отличается размерами. На отечественном рынке представлены следующие:

- 4,00-8;

- 4,00-10;

- 5,00-10;

- 5,00-12;

- 6,00-12;

- 6,00-16.

Резина, которая устанавливается чаще всего на мотокультиваторы, представлена на отечественном рынке в следующих вариантах:

- покрышки «Кама-421» способны выдерживать возможную нагрузку в 160 кг, ширина — 15.5 см, вес одной шины — около 7 кг;

- «Л-360» весит 4.6 кг, диаметр 47,5 см, выдерживают нагрузку до 180 кг;

- «Л-355» имеет аналогичные параметры;

- «Л-365» выдерживает до 185 килограммов, диаметр — 42.5 см, весит всего 3,6 кг.

Вам это будет интересно Все о корейских автошинах Nexen

Виды колес для мотоблока

В зависимости от своих особенностей, колеса на мотоблок могут быть таких типов:

- Тяговыми;

- Цельнолитыми резиновыми;

- Металлическими, оборудованными грунтозацепами;

- Опорными;

- Спаренными.

Каждый вид колес для мотоблоков подходит для решения различных задач. Используя те или иные элементы передвижения сельскохозяйственного агрегата, его владелец получает возможность увеличить производительность машины и сделать ее более устойчивой.

Для чего самостоятельно устанавливают колеса на мотоблок

Модели в заводской комплектации, как правило, бывают оснащены стандартной колёсной парой. Так как основная нагрузка приходится на нее в процессе работы, ходовая часто выходит из строя.

Кроме того, заводской комплект не всегда соответствует поставленным на культиватор задачам, рельефу, типу почв. Заводские комплекты порой трудно приобрести, особенно в сельской местности. Поэтому владельцам техники приходится самостоятельно устанавливать альтернативные замены, совершенствуя их и дорабатывая под свои потребности.

Все зависит от выбора владельца — колеса на мотоблоки можно сделать как самостоятельно, так и купить или заказать готовые заводские.

Колеса для мотоблока «Нева»

Мотоблоки «Нева» являются одним из наиболее распространенных и довольно многофункциональным видом. Независимо от того, какие работы на них выполняются, работа на этом мотоблоке без колес и навесного оборудования невозможна. Выбор для данной модели довольно обширен, учитывая многофункциональность данного агрегата и поистине народную любовь к нему.

«Нева»

Выделяют для мотоблока «Нева» колеса следующих видов:

- Пневмоколеса, они комплектуются мотошиной, камерой, ступицей колеса мотокультиватора и диском. Пневмоколеса устанавливают на вал редуктора таким образом, чтобы вершины шипов располагались по направлению движения.

- Металлические, или грунтозацепы, используются для повышения тяговых усилий благодаря большему сцеплению с грунтом. Бывают широкие, высокие и узкие типы металлических колес. Кроме того, металлические колеса с лопастями, шипами и прочими приспособлениями используются для различных видов обработки почвы.

В целом колеса, устанавливаемые на «Неву», можно классифицировать следующим образом:

- транспортные 4 0х8 – используются для транспортировки грузов на мотоблоки, установку их на прицепы, перемещения мотоблоков на дорогах. Они отличаются сравнительно небольшим диаметром и давлением в шинах, ширина их составляет порядка 4 дюймов;

- комплекты для расширения колеи, состоящие из двух стопоров и нескольких удлинителей, функционал их – расширение колеи. Оптимально приобретать комплект удлинителей, позволяющих устанавливать на мотоблок широкие колеса;

- тягловые 16х6 50 8, устанавливаются комплектом, используются для тягловых работ. Шины бескамерные, поэтому из-за перекачаности они не выходят из строя, имеют внешний диаметр порядка 16 дюймов и рабочее давление в четыре атмосферы;

- грунтозацепы КУМ-540, 680 для окучивания, грунтозацепы Н для пахоты. Позволяют идеально проходить по мягким и труднопроходимым почвам. Их также рекомендуется дополнительно оснащать утяжелителями.

На заметку.

Помимо этого, на мотокультиваторы «Нева» устанавливаются самодельные грунтозацепы, которые изготавливаются под конкретные задачи и потребности владельца данной техники. В качестве пневмоколес могут устанавливаться идеально подходящие к «Неве» от автомобилей «Жигули», «Ока», «Нива» и «Москвич».

К таким переделкам сами владельцы «Невы» относятся восторженно, так как зачастую бывают недовольны ходовыми качествами колес из заводской комплектации.

Вам это будет интересно О всесезонных шинах R17

Железные колеса на мотоблок своими руками

Помимо спаренных вариантов также самостоятельно можно изготовить и железные грунтозацепы.

По сути, это металлические колеса с приваренными шипами, обрабатывающими слой почвы и обеспечивающими сцепление с ней. В первую очередь нужно определиться с диаметром и размерами шипов, составить чертеж будущих колес. Помимо этого нужно определиться с весом будущих колес, учитывая, что для сцепления с почвой он должен быть большой, а у мотокультиватора его может просто не хватать.

Самодельные грунтозацепы

Минимальный вес колес должен быть не менее 20 кг.

За основу можно взять диски от автомобильных колес. К ним приваривается полуось, на которую одеваются подшипники. К дискам с помощью сварки прикрепляются металлические пластины квадратной формы. Необходимо, чтобы они касались краями обода. Далее пластины прикручиваются к ободу болтами. Затем делаются зубья — зацепы, которые будут входить в почву. Их можно изготовить из уголков. Они привариваются на обод колеса примерно на 15 см друг от друга.

Как поставить жигулевские колеса

Если имеются старые запчасти от жигулей, то есть два варианта их использования. Первым является создание грунтозацепных элементов на основе дисков. Для этой процедуры требуется следующий порядок действий:

- достать и очистить диски;

- в определенном порядке приварить пластины, которые будут выполнять роль грунтозацепов;

- установить грунтозацепы с применением утяжелителей и удлинителей на основу.

Если используются пневматические шины от жигулей, то желательно на мотоблок ставить зимнюю резину, которая более агрессивна и имеет большую проходимость. Если мотоблок используется для больших по площади работ, то требуется использовать спаренный вариант или удлинять ось при установке деталей от жигулей.

Читайте также: