Как сделать колесо из металла

В наше время существует множество вариантов того как украсить свой дачный участок. Одним из таких вариантов является деревянное колесо от телеги. Этот элемент может внести изюминку и сделать ландшафтный дизайн территории особенным. Также этот элемент отлично подходит для стиля «кантри». Сейчас мы поэтапно рассмотрим инструкцию изготовления этого элемента из дерева. Хотя работа требует определенных навыков и наличия специального инструмента, все же если эти два фактора имеются, вы сможете сэкономить свои деньги. Вам придется потратиться только на материал.

Итак, для выполнения этого элемента нам потребуется:

• Электролобзик;

• Электрорубанок или рейсмус;

• Шлифмашина;

• Фреза;

• Шуруповерт;

• Струпцины;

• Стамеска и киянка;

• Клей ПВА, лак, морилка;

• Саморезы;

• Сверла под саморезы, которые будете использовать, а также перьевое сверло 30 мм;

• Линейка, угольник, карандаш, циркуль, кисточка;

• Лес (доска толщиной 50 мм и шириной 25 мм).

Первым этапом работы является изготовления лекала. Необходимо заранее начертить чертеж тех размеров колеса, которые вы планируете сделать. Диаметр, который представлен на рисунке составляет 700 мм. Затем изготавливаются четыре лекала, по которым вырезаются полукруги из древесины. Вырезаются данные полукруги электролобзиком.

Когда четыре полукруга готовы, их необходимо склеить между собой. Для этого будет лучше использовать клей ПВА. Эти четыре детали можно временно скрепить металлическим профилем или маяком. Пока клей подсыхает, в это время можно заняться остальными запчастями колеса.

При помощи циркуля чертятся два одинаковых круга диаметром 20 – 25 мм на деревянной доске толщиной 30 мм и бруске толщиной 50 – 60 мм. Также можно приготовить заготовки под спицы. Длина заготовок зависит от размеров вашего колеса. Всего необходимо 8 заготовок.

Когда колесо скрепилось, и клей застыл, с внутренней стороны колеса необходимо сделать 8 гнезд, в которые впоследствии будут вставляться спицы. Эта операция выполняется при помощи киянки и стамески. Чтобы было проще выдалбливать шип, можно использовать перьевое сверло или фрезу со специальной насадкой для выбирания гнезд. Размер гнезд должен соответствовать размеру спиц. Причем будет лучше, если спицы не будут свободно заходить в гнезда, а наоборот их придется забивать киянкой.

Далее необходимо тщательно промазывать гнезда клеем ПВА, и забить в них деревянные спицы. Когда спицы закреплены, прилаживаем колесо к чертежу, для того чтобы определить точную середину и приклеить два круга с обеих сторон. Чтобы дополнительно скрепить внутренний круг со спицами, можно использовать саморезы. Так как между спицами будут образовываться зазоры, их необходимо заполнить деревянными клинышками, которые можно сделать при помощи стамески или лобзика.

Чтобы украсить колесо и придать ему немного ажурного вида, можно использовать фрезу с фигурной насадкой. Для примера можно обратить внимание на иллюстрацию, где внутренний круг обработан фигурной фрезой. Как вариант, то же самое можно сделать и со всеми спицами. В конце при помощи шуруповерта и перьевого сверла 30 мм в середине колеса проделывается сквозное отверстие.

Далее при помощи шлифмашины удаляются все неровности с поверхности древесины. Некоторые места будет сложно обработать шлифмациной, поэтому придется также использовать и обычную наждачную бумагу вручную. Например, между спицами. Чтобы облегчить этот процесс, то можно заранее использовать электрорубанок, рейсмус и шлифмашину до скрепления деталей, так как шлифовать изделие уже в собранном виде не совсем удобно. Также можно учесть, что это садовое украшение, и что колесо будет находиться на улице. Поэтому нет необходимости досконально вышлифовывать поверхность и делать изделие идеально гладким.

После шлифовки колеса его необходимо вскрыть морилкой. Цвет морилки можно выбирать на свое усмотрение и вкус. Некоторые совсем не использую морилку, так как им нравится цвет натурального дерева, поэтому просто вскрывают лаком. Однако морилка служит не только как краска. Она выполняет и защитную функцию для древесины. После того, как вы вскрыли колесо морилкой, для придания блеска необходимо обработать изделия лаком. Это необходимо сделать в любом случае, независимо используете вы морилку или нет.

Можете не сомневаться что данный элемент, прекрасно сможет украсить ваш приусадебный участок. Эта изюминка сможет внести уют и спокойствие в ландшафтный дизайн любой территории. Особенно красиво деревянное колесо будет сочетаться рядом глиняными горшками с цветами, облокотившись на каменную стену. Это украшение прекрасно сочетается с натуральными природными материалами.

Как изготовить кузов для садовой тачки из цельного листа

Садовая тачка без грузовой емкости на даче или подворье ни для чего не пригодна. Отдельно ее в магазине не приобрести. Но ее можно сделать из листового металла в 1 кв. м, который можно перекупить у запасливого соседа или на вторчермете.

Понадобится

Кузов для садовой тачки изготовим из листового металла толщиной 1-2 мм и габаритами в 98 × 100 см.

- Отрихтованная стальная полоса;

- рулетка, мел и маркер;

- болгарка;

- сварка;

- пассатижи;

- молотки (легкий и тяжелый).

Процесс изготовления кузова тачки из цельного листа металла

Изюминка данного способа изготовления кузова заключена в необычной разметке листа 100×98 см. Если ее выполнить правильно, то все остальное будет делом техники.

По длине листа размечаем и проводим срединную линию на расстоянии от кромок на 50 см. От нее в обе стороны отмеряем по 20 см и также проводим линии, параллельные срединной.

Откладываем по длинной стороне листа 36 см и от нее еще 40 см. Проводим по отметкам линии, параллельные друг другу и кромкам листа.

На кромке листа, отстоящей от поперечной линии на 22 см, отмеряем от двух углов по 6 см и соединяем полученные точки с противоположными углами линиями.

От точки пересечения линии, проведенной под углом, с кромкой листа проводим линию до точки пересечения срединной линии с поперечной, отстоящей от ближней кромки на 22 см. От той же точки на линии, проведенной под углом, откладываем 14 см и также соединяем ее с той же точкой.

Такие же линии проводим между соответствующими точками и на смежном участке листа, а также и на двух других угловых участках, но с другой разметкой, т. к. они больше двух первых участков.

По кромке от угловой точки откладываем 14 см и измеряем расстояние от полученной точки до точки пересечения сторон этого участка, которое равно 39 см.

Используя точку пересечения линий, как центр окружности, находим точку пересечения радиуса в 39 см с линией, проведенной под углом. Она отстоит от угла на 9,5 см. Соединяем полученные точки с точкой пересечения сторон этого участка. То же делаем и на втором смежном участке листа.

Затираем линии, по которым не будет изгиба или разреза. В итоге мы получили размеченный лист, из которого изготовим короб с дном 40×40 см.

По линиям, проведенным под углом на двух противоположных кромках, отрезаем болгаркой полу-клинья.

Затем в углах листа вырезаем клинья, очерченные линиями-радиусами, и получаем раскрой кузова, который укладываем на ровную поверхность.

Встав ногами в прочной и жесткой обуви на дно, сгибаем на себя под углом боковые участки раскроя по линиям, отделяющим сгибаемый участок от дна.

Укладываем согнутый по бокам лист на козлы дном вверх и прихватываем в нескольких местах смежные участки, выравнивая по линии, по четырем углам.

Переворачиваем кузов дном вниз и накладываем изнутри по всем сторонам сплошные сварные швы от дна до верхней кромки для придачи нужной прочности кузову.

Далее пассатижами отгибаем кромки по периметру наружу на максимально возможный угол.

Выполняем рихтовку кромок двумя молотками: меньшим наносим удары, а второй приставляем изнутри.

Кромки должны быть радиусными для безопасной и удобной работы с кузовом, установленным на раму с колесами.

Смотрите видео

Самодельные колеса - вездеходы

Не секрет, что к некоторым деревням без проблем добраться можно лишь летом. Осенью, зимой или весной возникают большие сложности – то болото, то снежные заносы, только современный полноприводный автомобиль справляется с поставленными задачами. Но это очень дорогое удовольствие, большинству жителей глубинки не по карману. Расскажем, как переделать старую резину и сделать из обыкновенного Жигуленка настоящий вездеход.

Что необходимо подготовить

Для фиксации элементов необходимы метизы М6 соответствующей дины. Зацепы делаются из ремня профиля «D» (верхняя ширина 32 мм, нижняя 19,2 мм). Ремень на куски рубится топором, для точности дины кусков удар делается кувалдой. Отверстия просверливаются обыкновенной дрелью и сверлом по металлу, гайки легче закручивать шуруповертом. Флиппер делается из старых камер, приклеивается к покрышкам резиновым клеем. Для отрезания болтиков требуется болгарка с абразивным диском.

Процесс изготовления

Топором на ровной доске нарубите заготовки ремня. Длина примерно 15 см, конкретные значения зависят от ширины покрышки и угла наклона отрезков. Лезвие топора располагайте под углом 45 градусов к оси ремня. Количество зависит от расстояния между отдельными элементами, в среднем оно должно составлять 20 см.

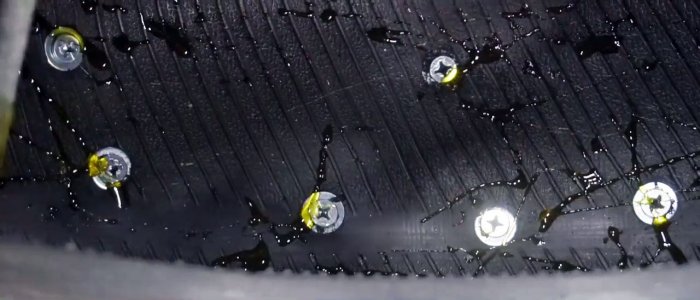

Для того чтобы все отрезки были одинаковой длины, сделайте на доске метку и используйте ее как шаблон. Топор установите в нужном месте и ударом кувалды по обуху отрубите кусок ремня. Просверлите отверстия в ремне и покрышке, располагайте их на расстоянии примерно 1 см от торцов и по оси симметрии.

Вначале высверлите отверстия на всех кусках ремня, а затем используйте каждый как шаблон для высверливания отверстий в покрышке. Каждый элемент «елочки» прикручивайте отдельно сразу после подготовки отверстий. Расстояние между кусочками ремня можно устанавливать на глаз или приспособить под шаблон любую доску соответствующей ширины.

По описанному алгоритму установите «елочку» по всему колесу. Подготовьте две покрышки на задние колеса. Старую камеру разрежьте по радиусу. Надо сделать подобие флиппера – это специальная лента, защищающая камеру от повреждения шляпками болтиков, которые держат по периметру покрышки куски ремня. Намажьте внутреннюю сторону покрышки резиновым клеем.

Аккуратно вставьте флиппер, разровняйте его. Оставьте на сутки для застывания клея. Болгаркой отрежьте выступающие части болтиков по окружности колес.

Соберите колеса и установите их на автомобиль. Проведите тест-драйв. Вы будете удивлены результатами, по проходимости такой жигуленок намного превосходит самые современные джипы.

Заключение

На такой резине нельзя ездить по дорогам с твердым покрытием, скорость движения не должна превышать 50 км/ч. Надо помнить, что прочность фиксации не отвечает требованиям к скоростной резине, такие покрышки можно применять только кратковременно для проезда плохих участков дороги.

Смотрите испытания на грязи в видео

Полные испытания всех проходных свойства данных колес на заднеприводном автомобиле обязательно смотрите в видеоролике.

Английское колесо, принцип работы станка, формовка

Станок «Английское колесо» технически представляет собой прокатную установку – два стальных ролика, которые могут отформовать листовой металл. Его полированные ролики называются наковальнями. Они бывают разных форм и размеров, в зависимости от формы, которую нужно сделать из листа. Двигая лист металла вперёд-назад между роликами, он растягивается, создавая изгиб. Изменяя угол или меняя сторону прокатывания, можно создавать более сложный изгиб.

« Английское колесо» может формовать как сталь, так и алюминий. Работа с алюминием, конечно же, менее трудоёмка. Работа со сталью требует больше терпения и времени. Весь процесс осуществляется без применения электричества или гидравлики.

Панели, сделанные способом формовки на «Английском колесе» имеют высокую стоимость, по сравнению с отштампованными. Это связано с трудоёмкостью и необходимостью обладания высоким мастерством.

« Английское колесо» спрессовывает и растягивает листовой металл. Чаще используется сплав алюминия для формовки. В отличие от штампа, формовочный станок более гибок и способен формовать панели различной формы.

Для более толстого металла может использоваться «Английское колесо» большего размера и иметь электрический привод.

История возникновения

По некоторым данным первая прокатная установка появилась в средневековой Франции. Этот станок вытеснил часть традиционной ковки, где использовались киянки и мешки с песком, чтобы выколачивать доспехи или части автомобильных панелей.

Название «Английское колесо» появилось в 20 веке, когда этот станок был ввезён английскими формовщиками металла. Он не стал использоваться в массовом производстве, но получил популярность в работах с малым объёмом.

Формовочный станок применяли при изготовлении первых автомобилей Гран-при и большинства европейских классических спортивных автомобилей, а также множества различных самолётов.

Дизайн «Английского колеса» мало изменился со времён 19 века. Раньше раму станка делали только из чугуна и использовались подшипники скольжения на колёсах, что усложняло прокатывание металлического листа. Позже, когда стали использовать шарикоподшипники, станки стали более лёгкими в управлении и легко прокатывали 3 мм сталь. Позже чугунную раму «Английского колеса» начали производить также и из стали, а ещё позже уже изготавливали из профильных труб. Это удешевило конструкцию станка «Английское колесо» и сделало его более популярным и доступным.

Оборудованное «Английское колесо» имеет целый ассортимент опорных валиков различных форм.

Различные вариации формовочных станков по-прежнему используются в многочисленных частных автомастерских для реставрации старых кузовов и изготовлении новых.

Устройство и принцип работы на станке «Английское колесо»

Как было написано выше, «Английское колесо» используется, когда листу металла нужно придать выпуклую форму. Также, его часто применяют для разглаживания металла, который был грубо сформован киянками и молотками.

Верхнее колесо прокатывает металл, а нижний валик служит наковальней (опорой). Опорный валик меньшего радиуса, чем верхнее колесо. Верхнее колесо обычно имеет ширину 8 см или меньше и 25 см диаметр или меньше. Оно плоское в поперечном сечении, в то время как нижний опорный валик имеет выпуклую форму.

Размер рамы с формой, похожей на букву «С» составляет от 60 до 120 см. Этот размер определяет наибольший размер листа, с которым можно работать на станке. На некоторых станках можно поворачивать верхнее колесо и нижний валик на 90 градусов, чтобы увеличить место для листа металла.

Так как станок работает, создавая некоторое давление между колесом и опорным валиком, которое воздействует на лист металла, а металл становится тоньше при прокатывании, нижняя часть станка, на которой крепится опорный валик, может регулироваться. Как только металл становится тоньше, нужно приближать опорный валик.

Станок растягивает металл. Нужно быть очень осторожным, чтобы не растянуть металл слишком сильно. Для этого нужно работать медленно. Формовка должна осуществляться поэтапно. Периодически форму нужно проверять шаблоном или прикладывать к каркасу, чтобы проверить совпадение изгиба панели.

Колесо и ролики сделаны из закалённой стали и отполированы. Они вращаются вокруг своей оси при помощи шарикоподшипников.

Некоторые модели станков могут иметь ножную регулировку нижнего опорного валика, чтобы поддерживать постоянное давление при изменении толщины металла, без применения рук, которые заняты листом в процессе прокатки.

Бывают модели с рычагом, убирающим нижний опорный валик для быстрого высвобождения листа металла. При этом настройки положения валика по высоте сохраняются и формовка может быть быстро возобновлена. Это очень экономит время.

Процесс формовки

Для начала процесса формовки нужно приблизить опорный валик к верхнему колесу, оставив зазор для листа металла. Далее опорный валик поднимается выше, до тех пор, пока верхнее колесо и опорный валик не будут касаться листа. Лист должен быть способен нормально двигаться между колесом и валиком. Давление устанавливается в зависимости от толщины и состава листового металла. Нельзя перетягивать винт регулировки. Это усложнит движение листа металла, сделает на нём складки, а также повредит рабочую поверхность валика. Давление нужно увеличивать постепенно, только после того, как выпуклость сформировалась.

Процесс формовки листа происходит за счёт того, что оператор станка проталкивает лист металла между верхним колесом и нижним опорным валиком. Лист металла нужно двигать между колесом и опорным валиком аккуратно и плавно. Каждый проход листа через колесо должен быть достаточно близко к предыдущему проходу. Таким образом, последующий проход немного перекрывает предыдущий. Это даст равномерное прокатывание и формовку.

Основные движения панели осуществляются вперёд назад через колесо с опорным валиком, а также влево-вправо и вправо-влево, без пропуска каких-либо секций. Каждый проход осуществляется параллельно предыдущему. Нужно стараться не прокатывать лист металла через одну и туже точку. Нельзя делать зигзагообразные движения через всю панель. Это только создаст неровную поверхность в виде волн, вместо ровного изгиба.

Продолжайте двигать длинными движениями. Движения через колёса должны «рисовать» букву «W» или «X». Траектория в виде буквы «W» будет производить изгиб в одном направлении, тогда как движения в виде буквы «X» будут действовать на лист, делая более сложный изгиб в виде чаши. Более близкие проходы делают изгиб сильнее, а проходы на большем расстоянии создают менее сильный изгиб.

Очень важно, чтобы проходы сопровождались изменением направления. Таким образом, колесо и валик всегда должны контактировать в разных местах с каждым проходом, при этом контролировать, чтобы раз за разом постепенно был прокатан весь лист.

Периодически нужно добавлять давление валика. Нужно, чтобы он был затянут не слишком сильно и не слишком слабо. Оператор станка должен давать панели самой принимать форму за счёт прокатки и профиля опорного валика, а не гнуть её. Процесс работы на формовочном станке достаточно однообразный. Нужно следить за «поведением» металла. Металл как бы сам подсказывает, что делать дальше. Нельзя делать некоторые движения раньше времени. Металл вытягивается и становится тоньше, образуя выпуклую поверхность.

Жёсткость и прочность поверхности придают именно выпуклые части. Размер выпуклой области зависит от степени, с которой металл растянут в середине, по отношению к краям. Если средняя часть слишком растянута, то оператор может восстановить форму, прокатав края. Края как бы удерживают форму. Жёсткость и прочность также обеспечиваются созданием отбортовок по краям после создания необходимого контура листа.

Для получения поверхности с высокой степенью изгиба нужно начинать прокатку с нижним валиком, имеющим небольшую выпуклость и по мере изменения формы листа нужно переходить на более выпуклый валик.

При работе с мягкими металлами, такими как алюминий, необходимо, чтобы рабочие поверхности были идеально чистыми, так как загрязнение может отпечататься на листе металла. Нужно выработать привычку всегда протирать колесо и опорный валик перед работой.

При работе на «Английском колесе» требуется кропотливость и терпение, так как приходится делать множество прокатываний, чтобы сформовать лист металла как надо. Иногда нужно менять опорные валики или переворачивать лист металла, к примеру, для создания двойного изгиба.

Некоторые панели могут изготавливаться из нескольких сегментов, прокатанных по отдельности и свариваемых вместе.

Большие панели

Большой лист формовать гораздо сложнее, чем маленький или средних размеров. В этом случае иногда приходится работать над отдельными секциями попеременно, но секции не должны быть слишком маленькими.

При формовке больших панелей может потребоваться помощник, чтобы держать одну сторону. Их действия должны быть согласованы. К примеру, один толкает лист, а другой тянет.

Шаблоны

На каждой стадии формовки, оператор станка должен сверяться с формой, которую нужно получить. Для этого может использоваться бумажный шаблон или макет детали из тонкого металла, а также деревянный каркас. Можете прочитать, как изготавливается полноразмерный деревянный макет-основа для создания кузова в статье “как сделать автомобиль своими руками”. Для сверки с нужным изгибом может применяться профильная линейка. С опытом можно научиться определять сколько проходов потребуется для получения нужной формы конкретного листа металла.

Мастера, изготавливающие кузова автомобилей на заказ часто сначала делают миниатюрную модель кузова будущего автомобиля, которую могут сразу показать клиенту.

Станок “Английское колесо”, изготовление своими руками

В этой статье затронем тему изготовления станка «Английское колесо» своими руками. Здесь понятным языком объясняется принцип действия и устройство этого станка, а также даны некоторые советы и рекомендации по изготовлению колёс и валиков для «Английского колеса». Более подробно о приёмах работы на станке читайте здесь.

Кратко можно сказать, что «Английское колесо» – это устройство для формования листового металла. «Английское колесо» было изобретено давно и до сих пор имеется в продаже и используется в работе по формовке металла. Это устройство применяется для формования сложных выпуклых форм, которыми изобилуют кузова автомобилей и самолётов. Применяя «Английское колесо» в совокупности с несложными инструментами можно делать целиком кузовные панели. Можете прочитать статью о Роде Темперо, профессиональном реставраторе и автомобилестроителе, который, применяя этот станок и другие инструменты изготавливает кузова коллекционных автомобилей 50‑х и 60‑х годов. Одна из его последних работ — Ferrari 250 GTO , один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

Существует много методов формовки металла, в том числе только с помощью молотков. Каждый, кто занимался этим делом, имеет свои наработки и секреты.

Рама обеспечивает удобную стыковку двух колёс друг с другом. Колёса и валики — очень важная часть устройства.

Обычно, стандартное «Английское колесо» комплектуется верхним колесом большого диаметра, имеющим плоскую рабочую поверхность и несколько взаимозаменяемых валиков меньшего диаметра, которые крепятся снизу (один из выбранных для работы).

Из профильных труб можно сварить раму для «Английского колеса». Дальше идёт фото отчёт с описанием изготовления «Английского колеса» своими руками.

Верхнее колесо

На популярных конструкциях станков «Английское колесо» применяются различные валики с широким диапазоном диаметров и различной шириной. Самый важный фактор для получения хороших результатов – это верхнее колесо большого диаметра, в 3–4 раза больше, чем нижний валик. Нужно, чтобы оно было твёрдое, гладкое, отполированное. Это даст качественную прокатку. В качестве верхнего колеса можно использовать шарикоподшипник большого диаметра или изготовленный в заводских условиях валик или шар.

Вот фотография «Английского колеса» с верхним колесом, реализованным с помощью шарикоподшипника. Здесь мастер формует лист бронзы для демонстрации возможностей станка.

Преимущество, которое даёт подшипник, в качестве верхнего колеса – это точность(детальность) прокатки. Рабочая поверхность шарикоподшипника гладкая и металл твёрдый и жёсткий. Все эти свойства очень подходят для требований свойств верхнего колеса станка. Рабочая поверхность верхнего колеса при прокатке находится в контакте с листовым металлом. Если его поверхность не гладкая, то все неровности колеса отпечатаются на формуемом листе. Таким образом, если верхнее колесо имеет гладкую отполированную поверхность, то прокатанный лист металла также будет иметь гладкую поверхность.

В нашем примере верхнее колесо изготавливалось специально для станка. Была задумка сделать прочное колесо с лёгким весом. Колесо было изготовлено из плоского отрезка прокатного металла, сваренного в круг. Лёгкий вес колеса облегчит работу мастера со станком. Будет меньше инерции, и при смене направления прокатки не нужно будет прилагать большие усилия.

Материал колеса – нержавеющая сталь. Наружный обод состоит из двух отрезков, толщиной 0.6 см, сваренных вместе. Боковые пластины — 0.6 см.

Верхнее колесо было отшлифовано. В центр был вставлен шарикоподшипник.

Нижние колёса/валики-наковальни

Несмотря на устоявшееся мнение, закругление не играет особой роли в формовании листа металла. Оно всего лишь даёт зазор(ход) для загнутого металла. Центральная часть нижнего валика-наковальни плоская. Плоская часть рабочей поверхности валика варьируется по ширине (на разных сменных валиках разная ширина), это и влияет на формование листа, а никак не закругления.

Представьте автомобильное колесо, которое катится по грязной дороге. Колесо вытесняет и сминает грязь и выбрасывает её по сторонам. Примерно также действует «Английское колесо». Металл перемещается под определёнными углами, зажатый между роликов и прокатанный ими.

На фотографии ниже Вы можете видеть, что лист металла только касается центра. Боковые закругления нижнего валика дают место для хода металла (манёвра, так сказать).

Закругления также обеспечивают некоторую поддержку металла во время прокатывания.

Это набор нижних валиков-наковален. Различия в ширине плоской части рабочей поверхности и величине бокового закругления.

Нижние валики-наковальни для «Английского колеса» можно сделать разными способами. Если у Вас есть токарный станок, то изготовить их достаточно легко. Можно использовать шаблон или можно вычислять координаты каждого прохода срезания, формируя закругление.

Радиус не слишком важен. Важно, чтобы закругления получились гладкими, чтобы при касании листа на нём не оставалось следов неровностей.

На этой иллюстрации рельеф поделён на серию проходов срезания на токарном станке .

Вот половина вырезанного нижнего валика наковальни. Этот валик вырезается по шаблону.

Все точки срезов касаются шаблона.

Вот закругления валика в процессе шлифовки.

Здесь закругления зашлифованы, но ещё не отполированы.

Последний ингредиент «Английского колеса» — это механизм, который будет контролировать расстояние между верхним колесом и нижним валиком-наковальней. Здесь может быть множество способов реализации этого механизма. Важно, чтобы совмещение было точным, чтобы плоские части рабочих поверхностей колеса и валика совмещались параллельно друг другу. Для этих целей можно использовать резьбовой механизм, который будет совмещать рабочие поверхности колеса и валика. Желательно, чтобы резьба была с маленьким шагом, для более точной настройки.

В нашем примере регулируется и изменяет вертикальное положение и верхнее колесо, и нижний валик. На фотографии можно увидеть оба механизма, предназначенных для этого. Чаще всего бывают варианты станков с одним подобным механизмом, регулирующим, как только нижний валик, так и только верхнее колесо. В данном случае нижний регулировочный механизм имеет функцию быстрого освобождения сформованного листа. Эта функция, как и весь механизм для регулировки нижнего валика не является необходимым и без него можно обойтись.

Читайте также: