Как работать с листовым металлом

Работа с листовым железом требует как специальных приспособлений, так и определенных навыков и знания основ техники безопасности. Использовать эти приемы можно для создания массы красивых и полезных предметов, начиная от авторских светильников и предметов декора, заканчивая функциональными и прочными вещами для сада, дачи или гаража.

Техника безопасности при работе с листовым металлом.

Работы должны производиться в вентилируемом и достаточно хорошо освещенном помещении. Стены и пол обязательно должны быть выполнены из огнеупорного материала — кирпича или бетона. Для работы с листовым металлом обязателен железный стол.

Запрещается производить работы в непосредственной близости от легковоспламеняющихся, горючих материалов, таких как бензин, керосин, стружка и др. Запрещается производить работы во влажном помещении, либо в мокрой обуви.

Одежда должна быть из достаточно плотного материала, чтобы ее не могли прожечь случайные искры во время работы с листовым металлом. Руки и ноги должны быть закрыты целиком (никаких маек и шорт!). На одежде не должно быть болтающийся шнурков, лоскутов и ниток, так как они могут намотаться на крутящийся элемент болгарки или воспламениться. Обязательно использовать перчатки, тоже из плотного материала, и защиту лица — сварочную маску либо прозрачный щиток (в зависимости от характера выполняемых работ).

Все электрические провода и соединения должны быть целыми, без надрывов и нарушений изоляции, это важный момент, так как поражение электрическим током при подобных работах — вещь достаточно вероятная.

Инструменты

- угловая шлифовальная машина (болгарка) с диаметром диска 115 −125 мм;

- диск отрезной по металлу толщиной 1мм;

- диск шлифовальный (лепестковый или «камень»).

Не снимайте с болгарки защитный кожух, так как он дает дополнительную защиту от потока искр, и может служить точкой упора при резке сложных фигур.

Для защиты лица советую использовать прозрачный щиток, он лучше, чем очки, потому как закрывает лицо целиком и позволяет держать голову довольно близко к эпицентру работы, как следствие вы получаете больший контроль над процессом.

Сварочный аппарат типа «инвертор». На начальных этапах обучения сварке используйте электроды толщиной 2-2,5мм. Ими проще проварить лист, не прожигая его до дыр. Обязательно используйте сварочную защитную маску чтоб не повредить зрение! Удобнее всего сварочные защитные маски типа «хамелеон».

Материал

Для работы нам потребуется холоднокатаная листовая сталь толщиной 1 — 1,5 мм. Ее можно купить на базах металлопроката или стройматериалов. Использовать железо с автомобильных капотов не советую, его толщина 0,5 −0,8 мм, что осложнит работу. Такой тонкий металл будет прогорать и хуже свариваться.

Работа с болгаркой, резка и шлифовка

Начертите на листе железа 2 квадрата произвольного размера.

Возьмите болгарку с отрезным диском по металлу и аккуратно начните прорезать по линии, не сильно углубляясь. Держать болгарку следует строго под углом 90 градусов к листу металла. Не пытайтесь разрезать лист на всю толщину сразу, получится неровно и есть риск, что режущий диск будет заедать.

Получившийся «желобок» не даст диску отъехать в сторону. Теперь можно резать лист на всю толщину.

Можете не дорезать по 1,5-2 мм до края листа или стыков, потому что деталь потом можно просто отломить вручную.

Получившиеся квадраты имеют острую кромку, которую нужно снять шлифовальным диском, чтобы не порезаться. Кроме того, на кромке в процессе разрезания могут образовываться неровности, мешающие в последующей состыковке деталей. Для ликвидации таких неровностей, достаточно провести по кромке один раз шлифовальным диском.

Ни в коем случае нельзя трогать кромку листа на наличие неровностей голыми руками. Используйте перчатки и не ведите рукой вдоль листа!

Болгаркой можно резать не только прямые линии, но и сложные криволинейные узоры. Для этого нужно проводить по 5-7 раз по каждому изгибу, пока не разрежется вся толщина листа.

В процессе эксплуатации режущий диск уменьшается в диаметре. Чем меньше диаметр диска тем более сильно загнутые линии им можно разрезать.

Сварка

Подцепите минусовой электрод сварочного инвертора (имеет вид прищепки) к вашему столу. Это удобнее чем подцеплять минус к самому изделию, так как появляется возможность держать металлическую деталь как вам удобно.

Сварочный электрод можно держать под разным углом, это дело привычки и личных предпочтений.

Не забывайте всегда удерживать контакт между столом и изделием, не поднимайте его. Вставьте сварочный электрод в держатель и включите сварочный инвертор. Положите вырезанные квадраты на стол вплотную друг к другу. Поднесите электрод к стыку и попробуйте поймать момент зажигания дуги. Через 1 секунду поднимите электрод. Должна получиться сварная точка.

При отсутствии навыков сварки — электрод будет плохо ловить дугу и прилипать. Приложив усердие можно довольно быстро научиться чувствовать момент зажигания дуги и получить контроль над процессом. При сварке инвертором —может образовываться «окалина» — шлак продуктов горения металла. Отбивайте ее небольшим молотком.

Ставьте капли одну за другой, так чтоб они частично перекрывали друг друга. Получается сварной шов.

Шов можно зачистить болгаркой с шлифовальным диском, тогда изделие будет выглядеть аккуратнее. Не снимайте шов вровень с металлом, оставляйте небольшой бугорок в месте шва — чтоб не потерять прочности в соединении.

Освоив данные базовые приемы резки и сварки, вы теперь сможете самостоятельно выполнять различные работы по металлу, а так же перейти к освоению более сложных и требующих опыта навыков.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

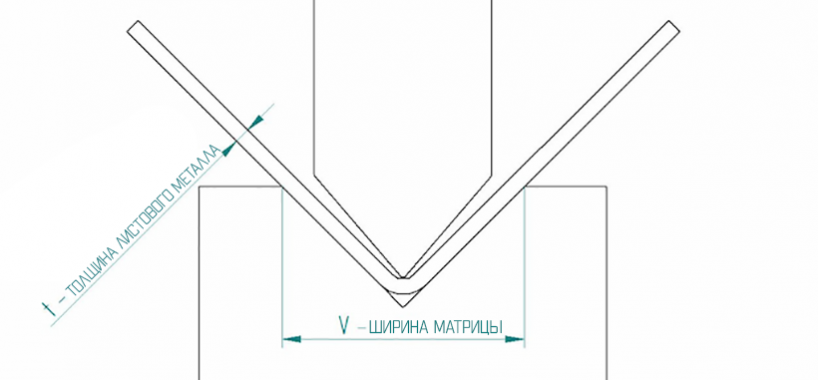

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

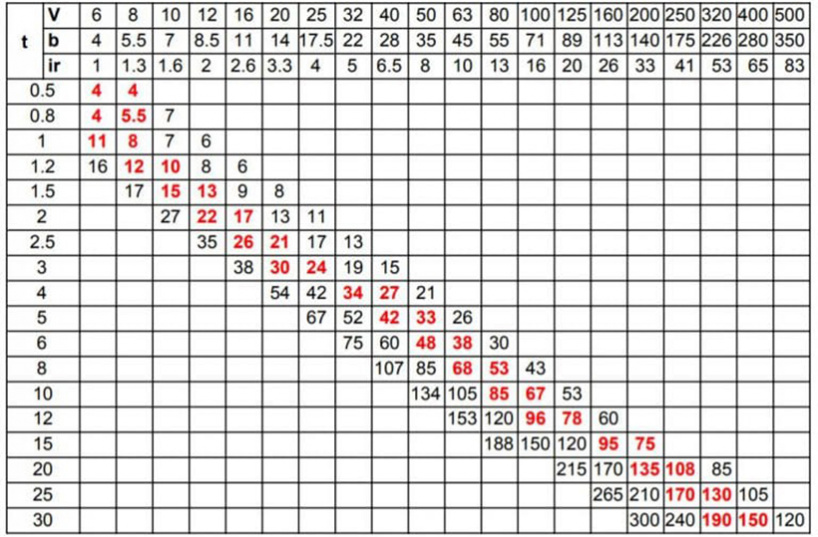

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

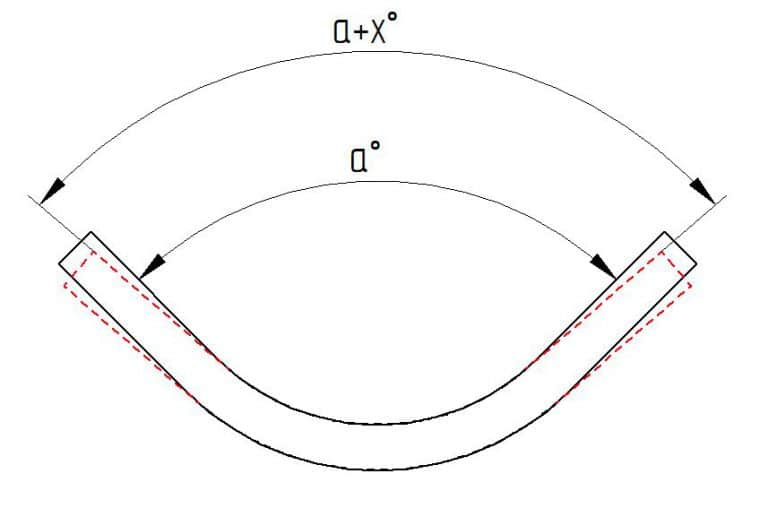

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

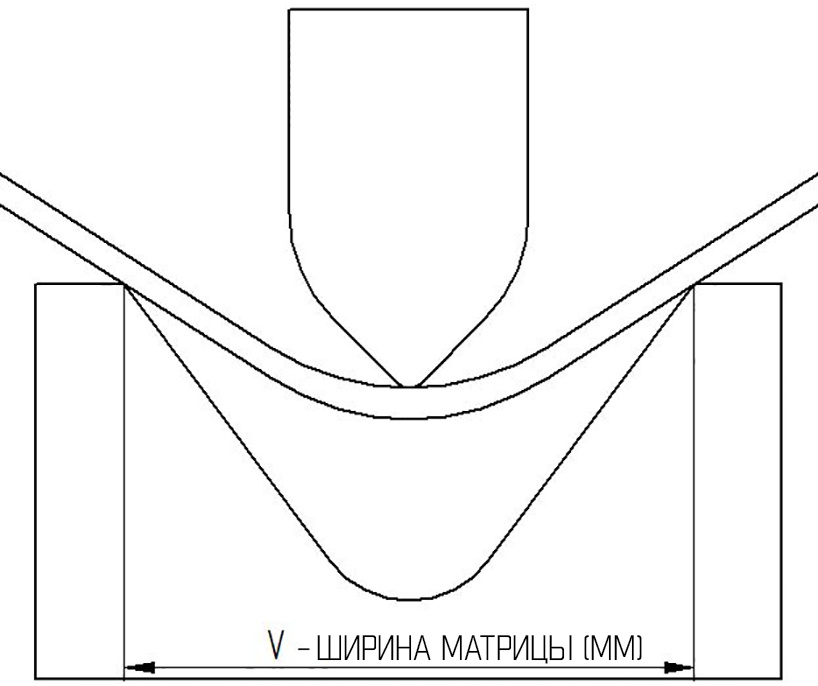

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

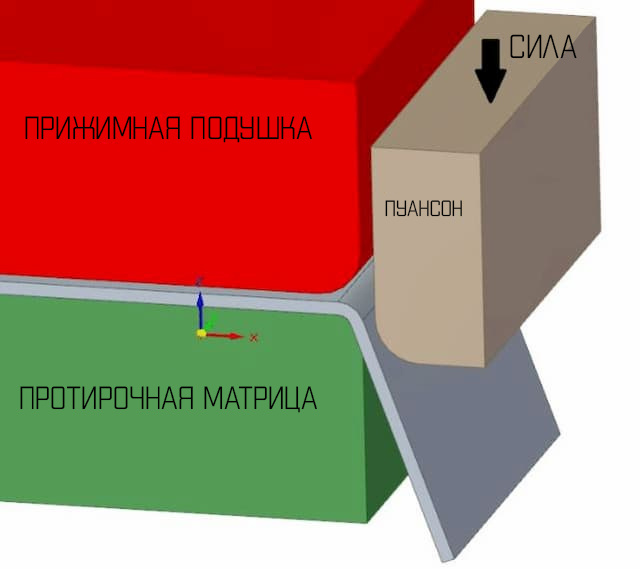

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

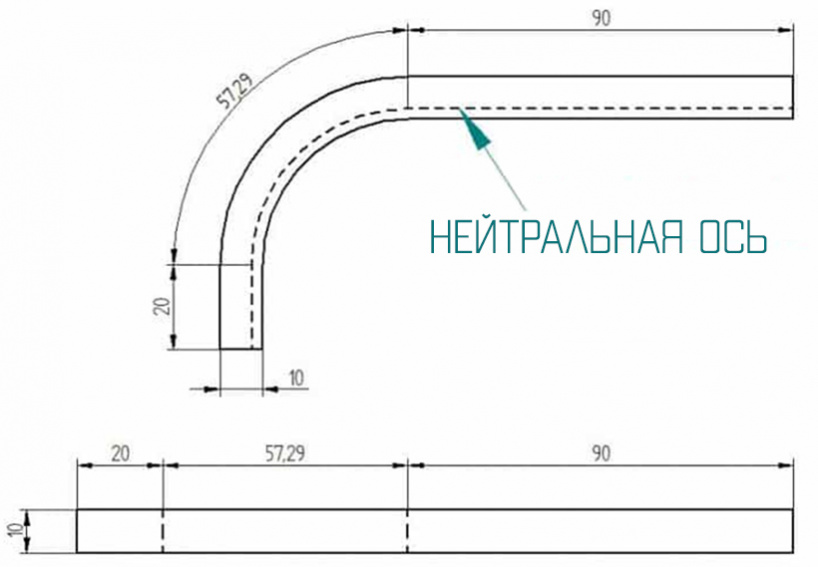

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Как работать с листовым металлом

Многие проекты, включающие установку монтажных элементов, прокладку проводки и других материалов, требуют сверления или пробивания отверстий в листовом металле.

Как и в случае с другими подобными процессами, здесь нет абсолютно правильного или неправильного способа выполнить работу.

Ниже приведено несколько методов сверления или пробивания отверстий. Некоторые из них взаимозаменяемые, но это зависит от предназначения отверстия, его размеров и расходов на оборудование.

Подготовка листового металла

Если предполагается новое изделие, то необходимо купить заготовку из листового металла. Найти информацию и заказать листовой металл можно тут.

Когда заготовка куплена, нужно отметить центры отверстий. Также можно использовать круглое изделие, чтобы обрисовать контуры, но это не обязательно.

Как только центры отмечены чернилами или нацарапанными крестиками, их необходимо выделить с помощью кернера.

Сделанные им углубления послужат направляющими для сверла или пробивного механизма, обеспечивая точность работы.

Для ускорения работы можно воспользоваться автоматическими или пружинными кернерами. Однако, набор ручных инструментов и фигурный молоток обеспечат большую гибкость.

Фиксация материала

Работая с листовым металлом, всегда прижимайте его к поверхности. Никогда не держите заготовку в руках в процессе пробивания (сверления) отверстий.

Зажимы должны надежно держать металл, не давая ему двигаться. Плохое закрепление может привести к травмам.твратить

Прежде чем браться за зажимы, закройте заднюю часть заготовки скотчем или изолентой – это поможет контролировать и предотвратить повреждение поверхности.

Если лист по той же причине крепится к деревянной доске, дополнительная защита не требуется.

При использовании заготовки, в которой одна или обе стороны уже имеют покрытие, лучше в любом случае закрыть их лентой.

Сверление небольших отверстий

Для этих целей лучше всего подходят спиральные сверла. Вначале проделывается небольшое направляющее отверстие.

Затем оно постепенно увеличивается, пока не достигает нужных размеров. такой метод подходит для отверстий небольшого диаметра.

Недостаток – трудоемкость и длительность процесса. Особенно, в случае, если требуется сделать много отверстий большого диаметра.

Вместе со спиральными сверлами могут использоваться смазочно-охлаждающие жидкости, но, как правило, они не требуются при работе с тонким листовым металлом. Желательно иметь при себе емкость, в случае перехода к более толстым заготовкам.

Ступенчатые сверла

Такие насадки могут за одну операцию могут просверлить отверстие разного размера.

Они предназначены специально для тонкого листового металла, а его конструкция позволяет постепенно увеличивать диаметр.

Ступенчатое сверло с автоматическим пуском не требует проделывания направляющих отверстий. Оно позволяет ускорить работу.

Большие отверстия (обычно диаметром 35 мм и меньше) проделываются в металле быстро и без заусенцев.

Ступенчатые сверла подходят для создания широких направляющих, необходимых для зенковальных ступенчатых сверл.

Цифенбор для больших отверстий

В отличие от спирального или ступенчатого сверла цифенбор (дисковая пила) вырезает края отверстия.

Такие насадки обычно доступны в размерах от 20 до 150 мм. Цифенбор представляет собой цилиндр с зубчатыми краями и направляющим сверлом в центре.

Некоторые насадки цельные, а другие состоят из нескольких отдельных деталей.

Использование цифенбора уменьшает нагрузку на материал и позволяет получить ровные отверстия.

При работе с твердыми материалами (вроде стали) и большими дисковыми пилами лучше использовать смазочно-охлаждающую жидкость.

Она облегчит работу и продлит срок службы инструмента.

Как правило, производитель предлагает таблицу рекомендуемых оборотов для различных материалов и размеров отверстий.

Как и сверла, цифенборы могут завязнуть в металле, дергая его с большой силой.

При использовании ручной дрели и хорошей фиксации заготовки нужно стоять так, чтобы не пострадать, если подобное произойдет.

Ручной перфоратор

С его помощью можно быстро проделать идеальные отверстия в листовом металле. Для больших диаметров могут потребоваться более дорогостоящие и мощные стационарные перфораторы.

При использовании ручного инструмента, необходимо выбрать установить нужную насадку.

Она устанавливается над центром будущего отверстия, после чего комплектный штамп вдавливается в металл – ручки инструмента сводятся вместе.

Когда насадка проходит его насквозь, на пол падает небольшой кусочек заготовки. После этого инструмент можно убирать.

Такие отверстия отличаются гладкими краями требующими лишь небольшой обработки

Перфоформы

С их помощью можно проделывать отверстия большего диаметра, чем позволяет ручной перфоратор. Инструмент обычно используется для пробивки дыр под трубопроводы. Перфоформы эффективны, но могут быть дорогими (для отверстий больших диаметров).

Изделие состоит из 3 частей: шпильки, матрицы и головки (пуансона). При использовании перфоформы вначале ступенчатым сверлом проделывается направляющее отверстие.

Прежде чем просунуть в него шпильку, на нее ставится пуансон. Затем на нее крепится матрица, которая продвигается как можно ближе к листу металла. После этого шпилька прокручивается прокручивается.

Матрица при этом двигается через лист металла к пуансону. Когда она проходит заготовку, отверстие готово и инструмент можно разбирать.

В процессе по краям материала появляются заусенцы, но их меньше, чем при использовании цифенбора.

Центрорез (дисковый нож)

Подойдет для отверстий больших диаметров или неправильной формы. В этом случае может потребоваться вырезать круг.

При сверлении или выдавливании, так или иначе вырезается сразу все отверстие. При использовании центрореза один или два режущих инструмента вращаются вокруг центральной точки, формируя его.

Некоторые насадки могут использоваться вместе со стационарным сверлильным станком. Чтобы вырезать большие без него, можно воспользоваться центрорезами, предназначенными для различных вращающихся инструментов.

Обработка отверстий

В некоторых случаях отверстия получаются чистыми, но часто приходится обрабатывать края. Если на них устанавливаются резиновые прокладки или другие защитные детали, сглаживание не потребуется.

Есть несколько способов убрать заусенцы с новых отверстий. В случае с маленькими диаметрами, можно просто пройтись над ними спиральным сверлом большего размера.

Autodesk inventor работа с листовым металлом.

Autodesk inventor работа с листовым металлом.

Листовой материал применяется в таких изделиях как кожухи. И порой они бывают достаточно сложной конфигурации.

В этой статье напишу о том как работать в инвенторе с листовым металлом. Как создавать тонколистовую деталь, как получить развертку этой детали.

При создании листовой детали, сначала подумайте имеет ли смысл создавать деталь именно как листовую. Такой смысл есть если в детали присутствует гибка ну или существует возможность того, что деталь все же будут гнуть. Если же деталь имеет форму исключительно пластины, то выполнять ее лучше как обычную деталь.

Начинаем создавать деталь из листового материала

При создании листового материала, для начала работы выберем файл ЛистМет.ipt

Так же как и в обычной детали у нас появляется пустое пространство. Создадим в нем эскиз.

В левом верхнем углу нажимаем создать 2D-эскиз.

Выберем плоскость построения эскиза.

Для примера нарисуем эскиз прямоугольника 50х100 с центром в начале координат. Ставим размеры, эскиз становится полностью определен. Нажимаем завершить эскиз.

Теперь чтобы создать из эскиза листовой материал нажимаем на кнопку Грань в левом верхнем углу.

Указываем на наш эскиз и нажимаем ОК или применить.

Получаем прямоугольный лист металла.

Теперь чтобы задать необходимую толщину металла, в правом верхнем углу нажмем на кнопку Параметры по умолчанию листового металла. В появившемся окне убираем галку Использовать толщину из правила и вписываем необходимое значение толщины металла. Нажмем ок и толщина изменится.

Продолжим создание нашей детали и добавим к ней отогнутые фланцы. Для этого нажимаем на кнопку фланец.

В окне можно выбрать угол загиба, место загиба, высоту фланца. Если развернуть окно можно указать отступы от края.

Создадим деталь с двумя фланцами, указав на соответствующие ребра.

При создании фланца можно выбрать тип просечки. Выбираем вкладку угол и выбираем к примеру тип рваная. Так изменится тип просечки для всех фланцев.

Для изменения просечки одного фланца кликнем на иконку возле него. И в следующем окне зададим его тип.

Этого уже достаточно, чтобы создать большинство простых деталей из листового металла.

При создании тонколистовой детали мы как правило хотим получить ее развертку. Для получения развертки детали нажмем на кнопку перейти к развертке в самом правом верхнем углу.

Получим развертку детали. Для возвращения исходного состояния, нажимаем перейти к согнутой детали.

В сложных деталях если построение развертки невозможно, вы получите ошибку.

Теперь попробуем другую команду под названием фланец с отгибом.

Для получения такого фланца необходимо построить следующий эскиз. Из торцевой плоскости первого листа.

Эскиз начинаем от конца листа. Чтобы совместить фланец и лист.

Нажимаем кнопку фланец с отгибом.

Выбираем эскиз и выбираем ребро первого листа для соединения.

Таким образом получаем деталь с гнутым фланцем.

Команда фланец с отгибом может использоваться и без создания начальной плоскости, а как самостоятельная команда.

Продолжим рассмотрение команд для построения листового металла

Теперь перейдем к более сложным построениям. Рассмотрим команду лофтированный фланец.

Для создания лофтированного фланца необходимо построение сразу двух эскизов. В качестве первого эскиза создадим прямоугольник 100х50. Затем создадим вспомогательную плоскость на расстоянии 50 параллельно первому эскизу. Выполним второй эскиз в этой плоскости. Нарисуем круг диаметром 50.

Теперь можно применить команду лофтированный фланец.

Выбираем по очереди первый эскиз и второй эскиз.

Получаем тонколистовую деталь перехода из прямоугольника в круг.(Для получения развертки необходимо выполнить команду разрез)

Рассмотрим еще одну простую команду отбортовка. Для ее выполнения достаточно указать ребро.

Вот так выглядит отбортовка после применения на одном фланце.

Пойдем далее и рассмотрим построение тонколистовой детали вращения. Построим усеченный конус.

Рисуем следующий эскиз. Проецируем оси координат. Рисуем и образмериваем линию. Пунктиром указываю вспомогательные линии построения эскиза.

Теперь используем команду контурный валик. Выбираем построенную линию на эскизе и ось координат в качестве оси вращения. Также зададим угол поворота. (Угол вращения задаю 355,5 градуса чтобы осталась линия разрыва для получения развертки)

Получим усеченный конус.

Если задать угол в 360 градусов то линии разрыва не будет и построение развертки будет невозможно.

Однако на этот случай есть специальная команда для создания разрыва в листовой детали под названием разрыв. Для ее применения нужно построить домолнительный эскиз на той грани которую нужно разделить. Либо я воспользовался эскизом для построения самого конуса(включил его видимость и использовал эскиз конуса в качестве эскиза для команды разрыв)

Для выполнения команды разрыв указываем разделяемую грань и указываем точку разрыва на эскизе.

Получим все тот же конус. И теперь его развертка стала доступна.

Рассмотрим еще один прием под названием фальцевание. Команда фальцевание позволяет сгибать лист по эскизу на заданный угол. Нарисуем линию на эскизе.

Применим команду фальцевание. В окне зададим нужный угол и выберем наш эскиз(прямую линию). Нажмем применить.

Вот так выглядит результат. Лист согнуло по линии на заданный угол 90 градусов.

Не перепутайте фальцевание со следующей командой , которую мы рассмотрим-Сгиб.

Команда сгиб позволяет соединить две плоскости,при этом строит переходную.

Теперь создадим еще один лист для этого нарисуем эскиз. Пусть новый эскиз находится в параллельной плоскости от первого листа.

Теперь нажмем кнопку грань и создадим еще один лист.

Соединим две наши грани командой сгиб. Для этого после нажатия на кнопку сгиб укажем поочереди на два ребра наших граней , которые требуется соединить.

Так выглядит полученная деталь.

Кроме рассмотренных команд Вы можете делать различные вырезы в листе металла(если создать соответствующий эскиз), добавлять фаски и скругления, использовать команды массива и зеркального отражения. Все это работает так же как и в обычной детали.

Преобразование обычной детали в листовой металл в inventor

Рассмотрим еще одну интересную возможность в autodesk inventor. Допустим Вы создали вместо файла для использования листового материала (листМет.ipt) обычную деталь(обычный.ipt). Однако впоследствии выяснилось, что деталь необходимо согнуть или получить развертку. Обычная деталь не позволяет использовать функции для листового металла. Чтобы начать использовать функции для листового материала, обычную деталь необходимо преобразовать в листовой металл.

Покажу как это делается на примере. Мы нарисуем трубу усеченную плоскостью, а затем получим ее развертку. Приступим:

Создадим файл обычной детали.

Нарисуем эскиз.

Вытянем из него цилиндр.

Нарисуем еще один эскиз в центральной плоскости.

Снимем часть цилиндра.(выдавим эскиз)

Воспользуемся командой оболочка и создадим трубу.

В итоге получается труба усеченная плоскостью под углом.

Воспользуемся функцией для преобразования детали в листовой материал. Кнопка преобразовать в листовой металл находится в верхнем правом углу.

Всплывает окно предупреждения, о том что необходимо задать толщину листового металла в соответствии с деталью.

Нажимаем кнопку параметры по умолчанию листового металла. Задаем правильную толщину.

Теперь наша задача получить развертку. Для этого в трубе необходимо сделать прорезь. Рисуем эскиз в средней плоскости. проецируем одну грань и рисуем линию разрыва.

Используем команду разрыв. указываем цилиндрическую грань и точку разрыва на эскизе.

Получаем прорезь на трубе.

Теперь развертка трубы может быть выполнена. Нажимаем создать развертку. Развертка готова.

Тут оговорюсь, что в данном примере в развертке получится погрешность из-за среза трубы и толщины металла. Проще и правильнее было построить трубу используя функции листового металла. Однако данное построение имеет место быть.

Чтобы получить файл в формате DXF для станка лазерной резки, выделим грань на развертке и кликнем правой кнопкой мыши. в контекстном меню выберем экспортировать грань как. Сохраняем грань в DXF.

Теперь вы знаете как создавать детали из листового металла в программе Autodesk Inventor.

Читайте также: