Как делают диски по металлу

Чтобы после покупки пильного диска не разочароваться в его ресурсе и в качестве реза, стоит обратить внимание на следующие характеристики:

- Свериться, подходит ли диск по диаметру к вашей пиле;

- Свериться по количеству максимальных оборотов;

- Свериться, подходит ли диск для резки вашего материала.

Давайте разберем кратенько первый пункт, диски бывают разного диаметра и тут необходимо знать какой диаметр диска подходит к вашей пиле, самыми популярными диаметрами являются диски 305 и 355 мм.

Второй пункт, к которому необходимо очень внимательно отнестись, это с какой частотой вращения работает ваша пила, так как большинство ТСТ дисков ограничены по оборотам. Например, у твердосплавного пильного диска 355х25,4 мм чаще всего максимальная скорость 1600 оборотов в минуту, а аналогичный абразивный диск 4400 об/мин.

Из этого следует, что диски не взаимозаменяемые и, например, на такие пилы как:

- Dewalt d28730;

- Bosch GCO 20-14;

- Makita 2414NB.

ТСТ диски устанавливать нельзя у этих пил скорость вращения шпинделя 3800 об/мин.

К третьему пункту также нужно отнестись внимательно не только к количеству зубьев, но и к обрабатываемому материалу.

Возьмем за основу ТСТ диск диаметром 355 мм 80 зубьев для резки стали, такой диск предназначается для резки тонкой стали т.е. заготовок толщиной не более 3 – 3,5 мм, например, профильных труб с толщиной стенки 1,5 2 и 2,5 мм круглых труб с толщиной стенки до 3,5 мм, но этим диском нельзя резать нержавеющие и высокоуглеродистые стали. А, например, ТСТ диск 355 мм с 60 зубьями подойдет для резки стали толщиной больше 3,5 мм, например, стержни квадраты и прочие схожие заготовки где толщина больше 3,5 мм.

На качественных твердосплавных пильных дисках всегда есть информация:

- Диаметр;

- Толщина пропила;

- Толщина диска;

- Посадочный диаметр;

- Количество зубьев;

- Максимальные обороты;

- Материал обработки.

На картинке ниже мы видим, как нанесена маркировка на пильный диск

Глядя на маркировку, мы видим:

- Диаметр диска 305 мм;

- Толщина пропила 2,2 мм;

- Толщина диска 1,8 мм;

- Посадочный диаметр 25,4 мм;

- Количество твердосплавных зубьев 80;

- Максимальные обороты в минуту 1600;

- Диск сделан в Японии;

- Материал обработки нержавеющая сталь.

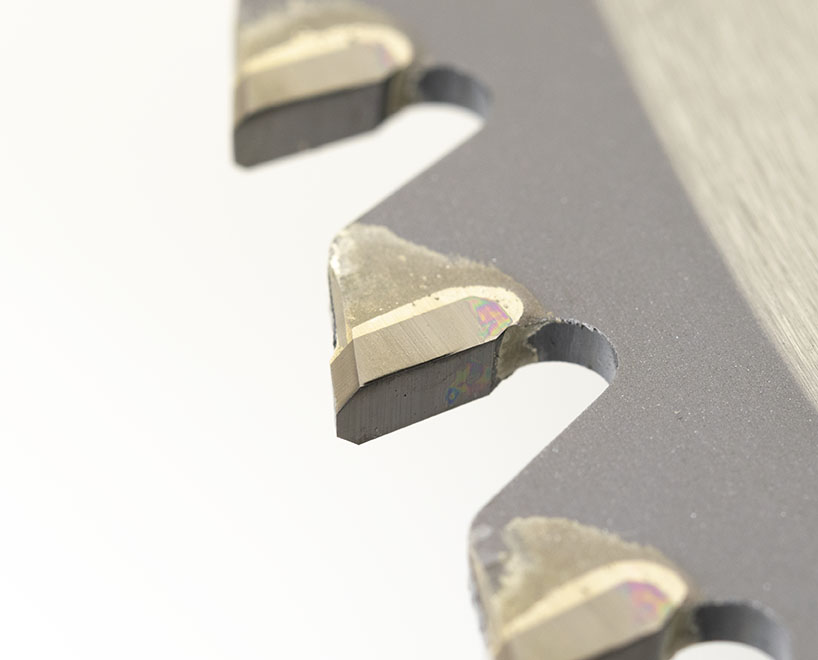

На картинке ниже мы видим, как прикреплен зуб из карбида вольфрама

Прикреплен зуб качественно и заточка на высшем уровне, а это значит, что такому диску можно доверять.

- Выбирать диск нужно под конкретный обрабатываемый материал;

- Обязательно обратить внимание на количество максимальных оборотов;

- Обратить внимание на количество зубьев, на 305 диске 60 зубьев говорят нам о том, что он режет заготовки с толщиной стенки больше 4 мм, а 80 зубьев меньше 4 мм.

В следующей статье мы покажем разницу как режет абразивный диск и как режет твердосплавный диск.

Отрезные круги для УШМ. Как изготавливают. Классификация. Особенности. Применение.

Большинство знакомы с болгаркой (Угловой шлифовальной машиной) и отрезными кругами. Такой инструмент есть на каждом производстве и практически в любой мастерской или гараже.

С УШМ (болгаркой) мы уже разбирались в предыдущих статьях.

Сегодня хотим поговорить про отрезные круги.

Технически это довольно простой инструмент. Но правильно подобранный круг будет служить значительно дольше, резать быстрее и радовать своего пользователя.

Как же выбрать правильный отрезной круг?

Мы поможем разобраться!

Как изготавливают отрезные круги.

Для начала стоит увидеть - Как делают отрезные круги?

Как правильно выбрать отрезной круг.

Теперь разберемся, как правильно выбрать отрезной круг.

При выборе отрезного круга следует учитывать следующие параметры:

1. Назначение круга, для резки какого материала он предназначен.

В обычной жизни этому вопросу не уделяется много внимания, так как чаще всего резать нужно не так много и к качеству реза требований нет.

Иначе дело обстоит на производствах, где отрезные круги расходуются сотнями и даже тысячами штук в месяц.

Правильный выбор круга по назначению позволяет улучшить качество выполняемых работ, повысить безопасность и сэкономить существенные средства предприятия.

Для того чтобы понять для чего предназначен отрезной круг, нужно знать из чего он состоит.

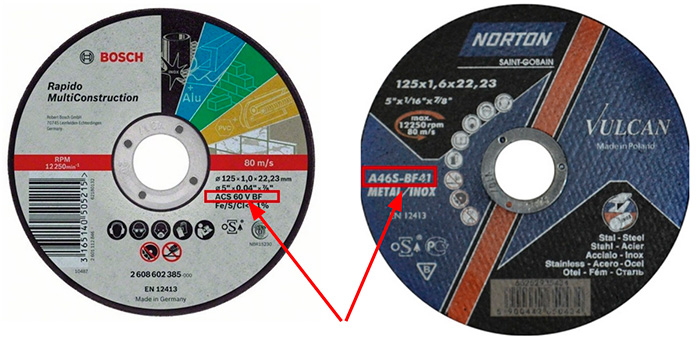

На каждом абразивном изделии содержится информация о том из чего он сделан.

Вот один из примеров:

Расшифровка символов на отрезном круге: A 30 S BF или A 24 S BF.

Материал зерна: А — нормальный электрокорунд, или AS — белый электрокорунд и другие.

Зернистость: Второй символ - цифра — размер зерна.

Твердость: По степени твердости оснастка может быть: весьма мягкой (F, G (BM1, BM2)), мягкой (H, I, J (M1, M2, M3)), средне мягкой (K, L (CM1, CM2)), средней (M, N (C1, C2)), средне твердой (O, P, Q (CT1, CT2, CT3)), твердой (R, S (T1, T2)), весьма твердой (T (BT)), чрезвычайно твердой (V (ЧT)).

Связка: B — бакелитовая связка, F — наличие упрочняющих элементов (сетки).

При изготовлении отрезных кругов связующему материалу уделяется особое внимание, так как благодаря ему обеспечивается безопасность работника. Существует определенная классификация связующего материала: керамический (V (К)), бакелитовый (B (Б)), бакелитовый с наличием упрочняющих элементов (BF (БУ)), бакелитовый с графитовым наполнителем (B4 (Б4 )).

Как видите, информации очень много, и в ней не так легко разобраться.

Для упрощения задачи производители указывают на кругах, для чего они предназначены.

Классификация отрезных кругов по назначению:

1. Круги для металла.

2. Круги для нержавеющей стали.

3. Круги для алюминия.

4. Круги для камня и цветных металлов.

5. Универсальные круги.

Отрезные круги в большинстве случаев производятся из электрокорунда. Реже из карбида кремния, цирконата алюминия и из керамических абразивов. Это определяет назначение круга и его применимость.

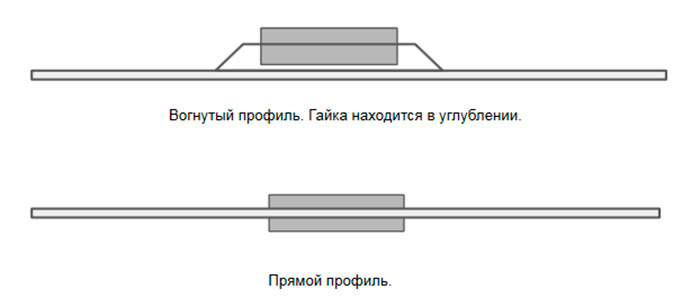

Форма круга.

На изображении представлены две формы круга.

Прямая форма - самая распространенная и доступная, пригодна для решения почти любых задач по отрезке.

Вогнутый профиль - такая форма круга редко встречается. Она позволяет выполнять резание в одной плоскости с поверхностью, это удобно когда вам нужно срезать что-то заподлицо.

Диаметр круга, толщина, диаметр посадочного отверстия.

Эти параметры, которые обычно учитываются первыми при выборе круга.

Практически всегда они зависят от рабочего диаметра УШМ, которой вы собираетесь работать.

Самый распространенный отрезной круг диаметром 125 мм толщиной 1 мм. Такое сочетание является отличным балансом между режущей способностью круга, ресурсом и жесткостью.

Круги диаметром 230 мм являются вторыми по популярности среди пользователей. Эти круги позволяют работать с большими заготовками, большой толщиной металла, там где требуется очень высокая агрессивность и производительность.

У разных производителей, и даже в линейке продуктов одного производителя отрезные круги с одинаковыми параметрами могут показывать разные результаты в качестве резания, скорости и так далее.

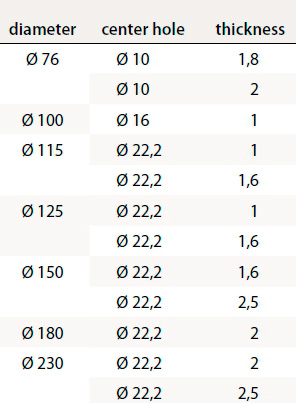

На схеме ниже указано, как в зависимости от диаметра круга меняется его толщина и диаметр посадочного отверстия.

Это лишь примерная схема. У разных производителей соотношение толщины круга и диаметра могут отличаться.

Но есть общее правило: чем тоньше диск тем легче резать, но ниже ресурс и прочность круга. Чем больше диаметр круга тем толще он должен быть.

Часто для резки тонкого металла (жести, профнастила толщиной до 2-3мм) используют круг толщиной не 1 мм, а 1.6 или даже 2-2.5 мм, так как тонкий круг расходуется значительно быстрее при такой работе.

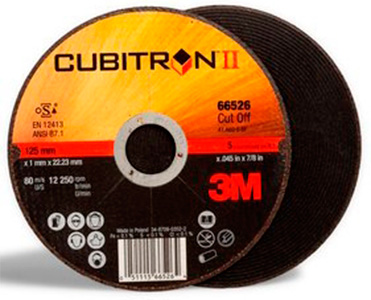

Лучшие отрезные круги диаметром 125 мм.

На сегодняшний день является самым популярным отрезным кругом. Он обеспечивает высокое качество резания, как при работе с черной, так и нержавеющей сталью, отвечает всем требованиям безопасности.

Применяется на предприятиях, для которых обработка нержавеющей стали является одной из основных задач. Данный круг обладает одним из лучших соотношений цена/качество.

Бескомпромиссное решение для работы с алюминием.

Все, кто сталкивался с необходимостью резать алюминий знает, насколько это трудная задача. Этот круг избавит Вас от этих забот и сделает почти всю работу сам.

Как видите, выбрать отрезной круг не такая уж простая задача. Но теперь вы вооружены необходимыми знаниями.

Если у Вас все же остались вопросы, вы всегда можете обратиться к нашим специалистам любым удобным способом.

Из чего делают отрезные и шлифовальные круги для болгарки?

Отрезной круг, равно как и шлифовальный круг делается на бакелитовой связке с упрочняющими элементами, то есть со стеклосеткой, вполне это можно назвать армированием, причём армирование отрезных кругов проводится обычно в 2 слоя, а шлифовальных минимум в три. Материалы применяемые при изготовлении кругов зависят от предназначения для работ круга ( по дереву, камню, металлу и т.д. ). Чтобы точно знать из чего сделан круг смотреть надо на маркировку, например: А - корунд, AS - электрокорунд, С - карбид кремния и т.д.

Материал изготовления отрезных и шлифовальных кругов для болгарок вопреки названию алмазных далеко не алмазы и даже не их пыль или искусственные аналоги, а обычные минералы которые имеют твёрдую структуру.

Такие минералы измельчаются в крошку, смешиваются в нужных пропорциях, в них добавляется связующая составляющая (смолы, полимеры) и далее они прессуются в формах на сердцевину и армирующую сетку.

Сердцевина изготовлена из жести, а армирующая сетка это полимерная либо базальтовая стеклосетка.

Основой (временной) для переноса в камеру запекания служит обычная бумага.

Далее круги сушатся и запекаются, на них наносится маркировка и они уже готовы к использованию.

Чтоб понять в каких кругах какой абразив достаточно рассмотреть маркировку на них.

13А, 14А, 15А, 16А - обозначает электрокорунд нормальный.

22А, 23А, 24А, 25А - обозначает электрокорунд белый,

32А, 33А, 34А - обозначает электрокорунд хромистый,

37А - электрокорунд титанистый,

38А - обозначает электрокорунд циркониевый,

90А, 91А, 92А, 93А, 94А, 95А - обозначает хромотитанистый электрокорунд,

96А - обозначает электрокорунд магниево-кремниевый,

43А, 44А и 45А - это монокорунд,

Также в качестве абразива в отрезных и шлифовальных кругах применяются - разного рода карбиты кремния и бора, сферокорунды и сферорубины, кварцы и смесь именуемая наждаком.

как видим в принципе ничего особо ценного в них нет!

Делают из смеси различных абразивных порошковых составляющих, плюс смола в порошке.

В качестве абразивов (в зависимости от того какой это круг, для какой работы) может выступать карбит кремния к примеру, или оксид алюминия, если диск по металлу смола бакелитовая (как вариант, есть и другие).

Есть и ещё ряд добавок, но озвучивать точный состав и тем более пропорции производители не будут.

Все эти компоненты перемешиваются, затем через специальные сито отсеивают не перемешавшиеся комки.

Далее смесь заливается в специальные формы, по размеру будущего круга и в этой же форме круг армируется стекловолокном.

Кольцо в центре диска для болгарки, это оцинкованная сталь.

На финише каждый круг попадает под пресс, затем наносится маркировка и.т.п, включая сушку в специальных сушильных шкафах.

Получается что круг это многокомпонентное изделие, а не что-то одно определённое.

Какой именно абразивный материал использовался при изготовлении круга, можно узнать по маркировки на самом круге, вот таблица с условными обозначениями.

Как делают кованные диски

Все мы знаем что литые диски лучше стальных (штампованных), также многие из нас знаю что кованые диски лучше чем литые. Но далеко не каждый знает как куются кованые диски. К сожалению никаких наковален и мехов в этом деле не применяется…

Небольшое видео отступление, в ознакомительных целях. Собственно весь процесс:

Теперь, давайте почитаем статью из журнала «Популярная механика», о том как делают кованые диски.

Мы стоим в кузнечно-прессовом цехе Ступинской металлургической компании, над нами возвышается гигантский пресс, развивающий усилие в 10 000 тонн. Бригада рабочих меняет оснастку штамповочного пресса, а Александр Ловчев, заместитель начальника производства дисков автомобильных и мотоциклетных колес Ступинской металлургической компании (СМК), раскрывает нам секреты производства кованых колес. «Вообще-то ‘кованые’ – это не совсем точно с технической точки зрения, правильнее было бы называть их дисками, изготовленными методом горячей объемной штамповки в закрытых матрицах, – улыбается Александр. – Но столь сложное название с первого раза мало кто способен выговорить, так что слово ‘кованые’ вполне прижилось».

«Эти диски – дальние родственники самолетов, – продолжает Александр. – В начале 1990-х множество предприятий, работавших в советское время на авиацию и космос, с уникальным оборудованием и технологией, оказались без госзаказов. И, чтобы выжить, вынуждены были перейти на товары народного потребления. Кто-то стал делать кастрюли, а СМК – в том числе и колесные диски. Технологии используются действительно самолетные – как при производстве некоторых силовых элементов конструкции планеров». В этом отношении российским автомобилистам повезло: такие прессы есть далеко не во всех странах. А даже где есть – подобное чрезвычайно дорогое оборудование, как правило, работает в основном на авиационно-космическую (а вовсе не на автомобильную) промышленность.

От отливки к колесу

Литейный цех – первый этап любого металлургического производства

Для дисков используется сплав типа АВ на основе алюминия с легирующими добавками магния, меди, меди, кремния и марганца. Он не только высокопрочен, но и пластичен. За рубежом аналог этого сплава обычно называют «авиационный алюминий 6061» (aircraft grade Al 6061). Готовую отливку – цилиндр диаметром примерно 20 см – режут на куски нужной длины (в зависимости от размера будущих колес), складывают в корзины и отправляют в кузнечно-прессовый цех.

Секторный штамп. При горячей объемной штамповке используются вот такие штампы, состоящие из нескольких секторов. При окончательном формировании диска верхняя часть штампа опускается, и сектора сходятся. Излишки металла при этом выдавливаются через щели, образуя облой

Там эти заготовки, пока даже отдаленно не напоминающие колесные диски, разогревают и с помощью пресса «осаживают» – сплющивают, превращая в «блинчики» толщиной сантиметров двадцать и диаметром около полуметра. Процесс дальнейшего превращения в колеса происходит в несколько этапов. Сначала «блинчики» разогревают до 430С и с помощью предварительного штампа (разогретого примерно до 350С) превращают в «кастрюли» – предварительные заготовки для автомобильных колес.

После термообработки колеса ожидают отправки в цех мехобработки

«Кастрюли» вновь отправляются в печь для разогрева, а затем специальный конвейер подает их к прессу с другим установленным штампом – окончательным. «Пауза между выходом заготовки из печи и собственно штамповкой не должна быть больше 11 секунд, иначе заготовка остынет ниже критической температуры», – поясняет Александр. Один из рабочих смазывает разогретый штамп специальной смазкой, двое других ловко хватают «кастрюлю» длинными щипцами и переносят на пресс-форму. Верхняя часть пресса опускается, поднимается – и вот из-под пресса достают готовое, если не считать облоя (излишков материала, выдавленных при штамповке), колесо. Первые четыре отштампованных колеса после освоения нового штампа идут на контроль геометрии – только после этого дается разрешение на использование штампа для серийного производства дисков.

Цилиндрические катки – это заготовки будущих колес для автоспорта

Пресс с усилием в 10 000 тонн (в СМК таких два) позволяет изготавливать диски большого диаметра. «Мы – единственное предприятие в России, кто освоил производство дисков диаметром до 22 дюймов! – с гордостью говорит Александр. – Меньшим усилием их просто не продавить – придется разогревать сплав до почти жидкого состояния, а это уже не объемная, а ‘жидкая штамповка’ – так мы называем литье под высоким давлением».

Термообработка и контроль

Несмотря на уже проступившее внешнее сходство, механические свойства колес пока еще далеки от тех чудных качеств, которыми славится «ковка». А славится она высокой прочностью (превышает прочность литых дисков при существенно меньшей массе), пластичностью (в отличие от литых дисков, кованые при высоких нагрузках деформируются, а не разрушаются) и упругостью (при умеренных нагрузках они деформируются упруго).

Для получения всего этого как раз и нужна термообработка. Сначала колеса подвергают закалке – равномерно прогревают в течение нескольких часов в печи до 515С, а затем быстро охлаждают, погружая в воду. После закалки сплав уже имеет нужную мелкозернисто-волокнистую структуру, но для того, чтобы колеса приобрели нужные механические свойства, их нужно «состарить» – подождать, пока структура выровняется, и убрать внутренние механические напряжения. В обычных условиях на это может уйти пара месяцев, но, чтобы не терять время, заготовки искусственно состаривают: выдерживают в печи при температуре 150–160С примерно 12–14 часов, после чего медленно охлаждают.

Один из рабочих с помощью кисти смазывает штамповую оснастку специальной смазкой, чтобы готовая деталь не прилипала к пресс-форме

После термообработки не менее 10% заготовок из каждой партии подвергаются контролю. Их поверхность протравливают: на светлой травленой поверхности хорошо заметны дефекты штамповки и складки. А одно колесо из партии безжалостно распиливают, вырезая из него специальный фрагмент – так называемый шаблон. Шаблон шлифуют и протравливают, а затем тщательно изучают в лаборатории на наличие дефектов деформации, термообработки и однородности сплава. «Чаще всего дефекты встречаются в ступичной части, – поясняет Александр. – Там наиболее сложный с металлургической точки зрения характер деформаций и термических нагрузок». На этом этапе также проводится контроль механических свойств сплава – образцы закрепляются в специальной разрывной машине, с помощью которой определяется предел прочности, предел текучести, относительное удлинение и твердость. Если дефекты и значения характеристик материала не укладываются в допуски, изучению подвергается еще одно колесо из партии. Если же и повторная проверка подтверждает эти выводы, значит, имело место нарушение технологической цепочки – и вся партия бракуется. Если же все параметры в норме – партия колес уходит на механическую обработку.

Сделано в России

С заготовки, уже напоминающей по форме будущее колесо, на токарном станке снимают лишний припуск металла, в ободе просверливают ниппельное отверстие, а в ступичной части – крепежные отверстия под болты. Затем колесо устанавливают на фрезерный станок с ЧПУ, который и вырезает запрограммированный дизайн.

«Есть ли ограничения по дизайну? В общем-то, нет – рисунок может быть любым, колесо можно сделать очень легким и ажурным, и единственное ограничение связано с нагрузкой, которую оно должно выдерживать, – отвечает на мой вопрос Александр. – Вот, например, этот 15-дюймовый диск весит чуть больше 5 кг, почти в два раза меньше стального штампованного аналога. И при этом параметры его значительно превосходят требования российского ГОСТа. Кстати, такая масса не является рекордной – в свое время мы сделали для японского рынка самое легкое в мире 15-дюймовое колесо – оно весило 3950 г».

Практически готовое колесо – остается только слесарка и покраска

«Некоторые диски после механической обработки дополнительно полируются. Для дисков марки M&K, которыми представлен наш премиум-сегмент, эти операции производятся за рубежом, – продолжает Александр. – Для остальных проводится обычная слесарная обработка – снимаются острые кромки, а затем производится окончательный контроль на соответствие геометрических размеров чертежу, биения обода и дисбаланс.

Последний параметр по ГОСТу контролировать необязательно, но мы это делаем, причем наш ‘внутренний’ стандарт в этом отношении в два раза более жесткий, чем российский ГОСТ. В СМК вообще очень строгая и хорошо налаженная система контроля качества – сказывается авиационное прошлое: на каждом этапе, от отливок до готового колеса, детали отслеживаются по маркировке. Видите, на колесе выбит номер? После покраски, окончательной проверки и одобрения ОТК колесо упаковывают, а его заводской паспорт будет храниться у нас еще в течение десяти лет. Сколько времени занимает производство диска? Около недели чистого времени, но, если учитывать производственный график, получается около месяца».

Российские технологии в области изготовления кованых колес вполне признаны и за рубежом. «В прошлом году на немецком ‘Мотор-шоу’ в Эссене, главной европейской ежегодной выставке в сфере тюнинга автомобилей, несколько тюнинговых ателье выставили очень дорогие машины – Bentley и Aston Martin – именно на наших дисках M&K», – говорит Александр. «А посетители знали о том, что эти диски российские?» – спрашиваю я. «Да, конечно! Клейма ‘Сделано в России’ мы не стесняемся. Мы им гордимся».

К слову сказать в России довольно много производителей кованных дисков, но у них есть один большой недостаток, который объясняется экономической составляющей. Недостаток этот – дизайн, а точнее практически полное его отсутствие.

Посмотрите на диски ВСМПО, хорошие диски, но дизайн сильно на любителя.

Посмотрите на Slik — очень мало дизайнов…

И такая ситуация практически у всех производителей ковки.

Дело немного поправило ателье AGFORGED, ребята договорились с СМК (или Магалтек?), делают дизайн и на заказ, можно сказать в штучном варианте делают диски для всех желающих. Минус такого подхода один – довольно продолжительное время необходимое на изготовление заказа.

Но и их выдавила штука под названием Жизнь. Завод СМК прекратил своё существование, а АГ не имели свои производственные мощности… В итоге все наработки достались Solomon Alsberg`y…

Если верить пользователю VITALIY8 , то в РФ на сегодняшний день остаётся один производитель кованых дисков — КРАМЗ, их поковки использует СЛИК.

Вот еще немного видео в тему:

Как делают составные диски

Как устроены алмазные диски? Вся правда об алмазных дисках.

Для начала рассмотрим турбированный алмазный диск. Алмазный диск сделан из корпуса с режущими элементами, в которых выполнены так называемые канавки, каждая из канавок выполнена в поперечном направлении относительно длины режущего элемента и заполнена безалмазным материалом.

В качестве безалмазного материала может быть использован материал из класса карбонатов, например, мел, или материал из класса сульфатов, гипс или материала из класса силикатов, например, асбест, или может быть использован графит.

Благодаря режущим элементам, выполненным в поперечном направлении, алмазный диск, имеет благоприятные условия для выноса шлама из зоны резания.

Канавки, которые находятся на режущих сегментах, имеют одинаковую длину и форму прямоугольника и расположены по направлению вращения инструмента.

Такая геометрическая форма более устойчива, благодаря ей не происходит сколов и разрушений во время резки.

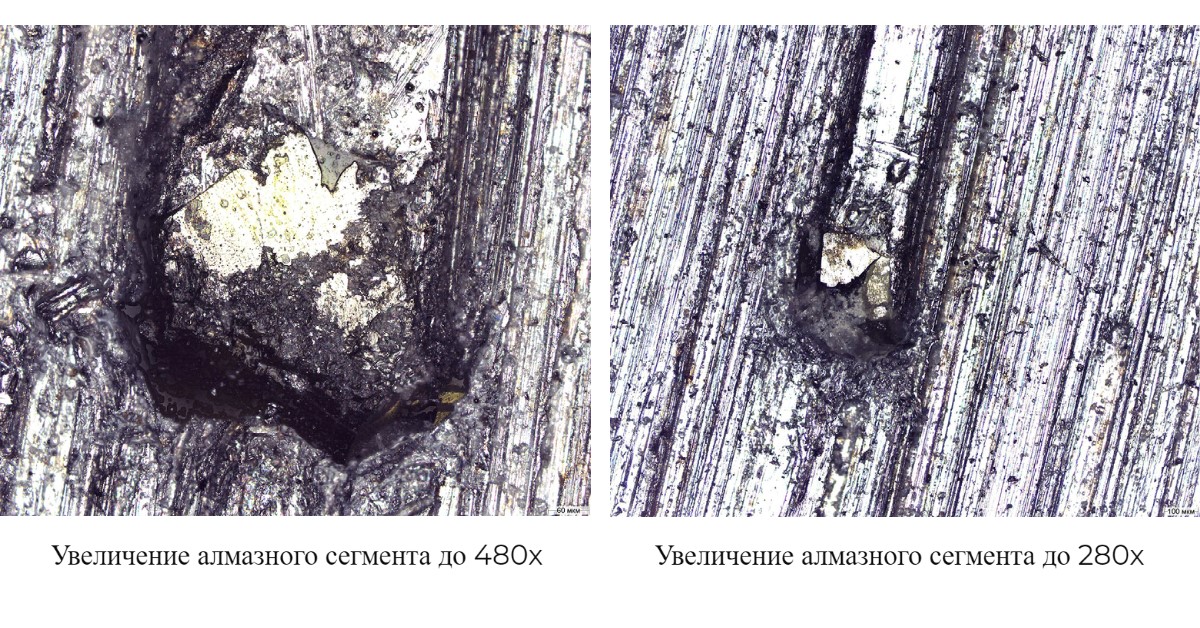

На увеличенном изображении до 480x и до 280х мы видим синтетический алмаз, который расположен на режущих элементах алмазного диска. Вокруг алмаза мы видим металлическую связку, которая непосредственно держит синтетический алмаз на режущих элементах.

Давайте перейдем к разновидностям сегментных алмазных дисков.

Как мы знаем диски бывают по бетону, кирпичу, граниту и прочему материалу.

Как происходит процесс производства алмазного диска для конкретного материала и чем они различаются?

При производстве алмазного диска, например, для резки гранита, сначала исследуют сам гранит, то есть исследуют сам материал, который будут резать.

Затем по определенной формуле вычисляют твердость и физико-химические свойства, величину прогиба, предельное напряжение при растяжении гранита.

После того как все параметры разрезаемого материала известны, делают рациональный выбор диаметра и толщины алмазов, которые будут помещаться в режущие элементы диска.

Соответственно, чем тверже материал, тем большого диаметра помещают синтетические алмазы в режущие элементы алмазного диска.

Такое решение направлено на создание надежного и эффективного алмазного круга.

Вследствие того, что толщина алмазосодержащего сегмента определяется по формуле, создаются благоприятные условия для выноса разрезаемого материала (шлама) из прорезей, учитывается нужный зазор между стенками щели и корпусом круга тем самым повышается жесткость алмазного круга и уменьшается его вибрация.

Благодаря такому выполнению алмазного круга при его работе обеспечивается эффективное резание материала без зашлифования алмазов при высоком качестве реза.

Поэтому, диск надо строго выбирать под конкретный материал, который вы будете резать. От этого напрямую зависит скорость и эффективность реза.

Как работает алмазный диск?

При вращении алмазного диска его режущие элементы внедряются в заготовку и разрезают ее. В процессе работы в зону резания подается охлаждающая жидкость (чаще всего применяют воду), жидкость касаясь корпуса диска проходит внутрь прорезей и попадает под алмазосодержащий сегмент, омывает его с торца и боков

и выносит частицы разрезаемого материала без их вторичного измельчения, тем самым скопления и уплотнения шлама не происходит.

Металлическая связка, которая держит синтетический алмазный сегмент на диске, при трении с разрезаемым материалом раскрывается и высвобождаются режущие границы алмаза. Но бывает такое, что металлическая связка не раскрывается и алмаз не высвобождается, это связано с тем что выбранный вами алмазный диск не приспособлен для разрезаемого материала.

Также стоит отметить, что металлическая связка, которой закреплены алмазные сегменты, не размягчается от повышенного теплообразования и прочно удерживает их в процессе работы.

Почему алмазные диски так сильно различаются по цене?

При производстве более дешевых дисков процесс расчета по диаметру и толщине алмаза не происходит, и в режущие сегменты диска добавляется алмазная пыль, которая при резке не имеет практически никакого эффекта на разрезаемый материал.

Как соединяют алмазные сегменты с диском?

Ведь это один из важнейших этапов производства алмазного диска.

Корпус алмазного диска вырезают из стали с содержанием углерода не более 0,1%. Далее прикладывают механическое усилие на синтетический алмазный сегмент с определенным давлением и углубляют в режущие элементы диска путем нагрева до температуры 1165°С.

Такой метод дает положительный эффект и повышает качество сцепления синтетических алмазных сегментов с поверхностью диска, увеличивается износостойкость и производительность.

Почему при производстве алмазных дисков используют синтетический алмаз?

Алмаз – это самое твердое природное вещество. Какие имеет свойства синтетический алмаз? Надежен ли он? Не теряется ли качество алмазного диска?

Существует несколько способов создания синтетического алмаза, одним из них является получение алмаза из графита. Графит помещают в камеру, оснащенной высокой температурой и высоким давлением. От тепла и давления графит начинает дробиться на свойственные ему атомы, затем эти атомы помещают в холодную атмосферу, и они начинают кристаллизироваться на алмазные зерна, тем самым оставляя в себе такие же свойства, что и алмаз.

Соответственно с помощью научных исследований синтетический алмаз имеет в себе те же атомы что и натуральный алмаз.

Значит при добавлении синтетических алмазов в алмазные диски они имеют те же свойства, что и натуральный алмаз.

А значит мы с уверенностью можем сказать, что алмазный диск по-настоящему надежная и качественная оснастка.

Читайте также: