Изменение свойств металлов при нагревании

Процессы, происходящие при разупрочнении металлов при нагреве – отдых, полигонизация, рекристаллизация. Изменение структуры при отдыхе – условия прохождение отдыха. Изменение структуры при полигонизации – виды полигонизации. Температура рекристаллизации. Виды рекристаллизации – первичная, собирательная, вторичная. Процессы, происходящие при этих видах рекристаллизации, их влияние на свойства металлов и сплавов.

Структура холоднодеформированного металла, характеризующаяся повышенной плотностью дислокаций, вакансий и других дефектов, обладает повышенным запасом свободной энергии и является термодинамически неустойчивой. При нагреве такая структура будет самопроизвольно переходить в более устойчивое состояние с меньшим запасом энергии.

При повышении температуры различают следующие основные виды структурных изменений при нагреве наклепанного металла:

1. Отдых, включающий в себя возврат и полигонизацию;

2. Рекристаллизация, включающая в себя первичную, собирательную и вторичную рекристаллизации.

Под возвратом следует понимать процесс повышения структурного совершенства наклепанного металла путем перераспределения и уменьшения концентрации точечных дефектов, а также некоторого перераспределения дислокаций без образования новых границ. Этот процесс происходит при невысоких температурах (до 0,1-0,2 Тпл.).

При возврате происходит частичное восстановление (возврат) свойств металла без металлографически обнаруживаемых изменений структуры. Наиболее существенно на стадии возврата изменяется удельное электросопротивление, которое, в сравнении с наклепанным состоянием уменьшается на 20-30 %. Основной причиной восстановления свойств при возврате является уменьшение концентраций точечных дефектов. Избыточные вакансии и межузельные атомы погашаются при встрече или поглощаются дислокациями и границами зерен. На этой стадии частично устраняются и дислокации. Дислокации противоположных знаков притягиваются ианнигилируют.

При рассмотрения явления полигонизации различают две ее разновидности: стабилизирующую и предрекрестaллизационную. Первая наблюдается в слабoдеформированных металлах, вторая - в сильнодеформированных.

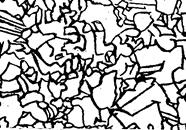

Стабилизирующая полигонизация, протекающая при нагреве слабодеформированных металлов, характеризуется перераспределением и частичной аннигиляцией дислокаций, формированием субзеренных границ и ростом субзерен. Дислокационный механизм стабилизирующей полигонизации наиболее наглядно объясняется на примере монокристаллов, деформированных изгибом и содержащих избыточное число краевых дислокаций одного знака (рис, 1а).

При нагреве дислокации под воздействием дальнодействующих упругих полей перегруппировываются. Дислокации разных знаков аннигилируют, а избыточные дислокации одного знака выстраиваются в энергетически более выгодные дислокационные стенки, перпендикулярные плоскостям скольжения (рис. 1б).

Полигонизация в металлах протекает при температурах 0,25 - 0,3 Тпл, когда скорость диффузионных процессов заметно увеличивается. Поэтому формирование вертикальных дислокационных стенок происходит как за счет перегруппировавшихся дислокаций, так и в связи с их переползанием. Образовавшиеся вертикальные стенки дислокаций представляют собой малоугловые границы, которые делят кристалл как бы на отдельные кристаллические блоки или полигоны (откуда и полигонизация), свободные от дислокаций. Такие дислокационные стенки хорошо выявляются металлографически в виде ямок травлений в местах выхода каждой дислокации.

Рассмотренное представление о полигонизации, основанное на анализе этого процесса в слабо деформированном кристалле, без достаточных оснований было перенесено и на сильно деформированный металл. В настоящее время понятие полигонизации значительно расширено.

Рисунок 1 - Схема распределения дислокаций в кристалле после деформации (а) и стабилизирующей полигонизации (б)

Рисунок 2 - Схема превращения ячеистой структуры сильно деформированного металла (а) в субзеренную(6) в результате предрекристаллизационной полигонизации.

В случае нагрева сильнодеформированного металла, в котором при деформации сформировалась дислокационная ячеистая структура (случай наиболее частый), полигонизация заключается в сплющивании дислокационных объемных сплетений (стенок ячеек) и превращения этих сплетений в плоские субграницы. При этом ячейки превращаются в субзерна (рис. 2).

Этот более сложный случай полигонизации включает в себя не только скольжение и переползание, но и поперечное скольжение винтовых дислокаций.

В отличие от слабодеформированного кристалла, в котором границы (полигонов) формируются только в процессе полигонизации, в более сильно деформированном кристалле ячеистая дислокационная структура определяет форму иразмер образующихся при полигонизации субзерен. Таким образом, при полигонизации ячеистой структуры образующиеся субзерна как бы наследуют расположение, форму и размер ячеек деформации.

Малоугловые границы, образовавшиеся при полигонизации слабодеформированного кристалла, являются малоподвижными исубзерна после такой полигонизации не растут. Отсюда иназвание: стабилизирующая полигонизация.

Субзерна, образовавшиеся на месте деформационных ячеек, отличаются большей кривизной и подвижностью, чем дислокационные стенки, образовавшиеся при полигонизации после слабой деформации. Такие субзерна нестабильны и склонны к укрупнению. Укрупнение субзеренможет совершаться двумя путями:

I) миграцией субграниц под влиянием стремления к уменьшению зернограничного натяжения или к уменьшению объемной энергии соседних субзерен;

2) путем коалесценции соседних субзерен с рассыпанием разделяющей их дислокационной границы.

В результате полигонизации частично уменьшаются внутренние напряжения, внесенные деформацией. Обычно комплекс механических свойств в процессе полигонизации чаще изменяется мало.

В результате полигонизации образуются иукрупняются субзерна внутри деформированных зерен, но форма зерен, вытянутых деформацией, не меняется. Только при дальнейшем повышении температуры в связи с увеличением диффузионной подвижности атомов развивается.

Рекристаллизация -это процесс полной или частичной замены одних зерен данной фазы другими зернами той же фазы, обладающими меньшей энергией.

В чистых металлах рекристаллизация протекает при температурах выше 0,4 Тпл, а в сплавах - выше 0,6 Тпл.

При первичной рекристаллизации, которая развивается первой, происходят зарождение ирост новых неискаженных равновесных зерен взамен вытянутых деформацией (рис. 3). Зародыши новых зерен образуется всегда в местах максимальной искаженности кристаллической решетка, созданных деформацией: на тройных стыках зерен, на границах зерен и двойников, на границах полос скольжения, около частиц других фаз. Механизм зарождения центров рекристаллизации тесно связан с процессами, протекающими при рекристаллизационной полигонизации. Образовавшиеся при полигонизации субзерна отличаются между собой по размерам и величине разориентировки. Большие по величине и более сильно разориентированные субзерна растут интенсивнее. Их малоугловые границы поглощают при своем движении дислокации ив результате превращаются в большеугловые высокоподвижные границы, что и характеризует окончание формирования центра (зародыша) рекристаллизации. Затем зародыши растут в результате перехода к ним атомов от деформированных участков. Рекристаллизованные зерна содержат значительно меньше дислокаций (10 6 - 10 8 см -2 ), чем деформированные (10 10 – 10 12 см -2 ).

Таким образом, при нагреве наклепанного метала старое зерно не восстанавливается, впоявляется совершено новое, размеры которого могут существенно отличаться от исходного.

Измельчение исходного (до деформации) зерна приводит к понижению температуры начала рекристаллизации, так как в более мелкозернистом металле больше суммарная площадь высокоугловых границ, где зарождаются центры рекристаллизации, и больше накопленная при деформации энергия.

Процесс первичной рекристаллизации термодинамически выгоден, так как сопровождается уменьшением объемной свободной энергия за счет уменьшения плотности дислокаций.

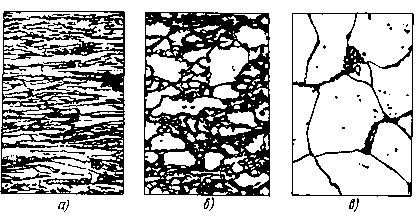

В результате первичной рекристаллизация после больших степеней холодной пластической деформации образуется мелкозернистая структура (рис. 4).

Наименьшая температура, при которой начинается рекристаллизация, называется температурным порогом рекристаллизации. Для данного металла (сплава) она зависит в первую очередь от чистоты металла по примесям и от целого ряда других факторов, которые будут рассмотрены ниже.

Рисунок 3 - Начальная стадия первичной рекристаллизации в технически чистом железе (а) и латуни (б)

Рисунок 4 - Мелкозернистая структура латуни, образовавшаяся в результате первичной рекристаллизации.

Зависимость температуры начала рекристаллизации от состава в двойных системах немонотонная и различная у разных сплавов. Только в однофазной области в интервале малых концентраций наблюдается непрерывный рост температуры порога рекристаллизации, причем с увеличением их концентрации температура начала рекристаллизации сначала растет очень сильно, а затем - замедляется.

Атомы примесей упруго притягиваются к дислокациям, образуя атмосферы Коттрелла. Эти примесные атмосферы мешают перераспределению дислокаций, необходимому для формирования центров рекристаллизации. Примеси тормозят не только зарождение, но и рост центров рекристаллизации, так как они притягиваются к границе зародыша. При нагреве металла до более высоких температур примесные атмосферы размываются тепловых движением, в результате чего становится возможным деформирование центров рекристаллизации и облегчается их рост.

Таким образом, чем чище металл, тем ниже порог рекристаллизации.

По сравнению с действием малых добавок на чистейший металл, когда сотые и десятые доли процента добавки могут повысить температуру начала рекристаллизации на сто градусов и более, увеличение содержания легирующих элементов в области больших концентраций на проценты я десятки процентов сравнительно слабо изменяют температуру порога рекристаллизации. Соотношение температур начала рекристаллизация я плавления у твердых растворов выше, чем у чистых металлов, причем у однофазных сплавах-растворах величина Тр/Тпл. составляет максимум 0,6 (по сравнению с 0,25 - 0,40 у металлов).

В двухфазных сплавах увеличение объемной доли второй фазы приводят к возрастанию порога рекристаллизации.

Следует уяснить, что после окончания первичной рекристаллизация структура металла еще не становится стабильной. При увеличении времени выдержки или повышении температуры вслед за первичной, происходят собирательная рекристаллиация.

Под собирательной рекристаллиацией понимают процесс роста зерен одной фазы за счет других зерен этой же фазы, идущий в направлении приближения тройных стыков к равновесия» (120°), в направлений спрямления границ и уменьшения их кривизны. Процесс роста происходят передвижением высокоугловых границ таким образом, что зерна с вогнутыми границами "поедает" зерна с выпуклыми границами. Основной движущей силой собирательной рекристаллизация является стремление системы к уменьшению зернограничной (поверхностной) энергия благодаря уменьшении протяженности границ при росте зерна. Следует подчеркнуть, что зерен предпочтительного роста при собирательной рекристаллизации нет.

Примеси в металлах оказывают заметное влияние на собирательную рекристаллизации. Атомы растворенных примесей упруго притягивается к границе и движение ее (миграция) связана с протаскиванием за собой примесных атомов. Мигрирующая граница встречает на своем пути примесные атомы, распределенные в теле "поедаемого" зерна, примесь на границе накапливается, усиливая ее торможение.

Если мигрирующая граница встречает включения второй фазы, то она должна огибать эти включения и затем отрываться от них, что затрудняет собирательную) рекристаллизацию. После отрыва границы от включений второй фазы их цепочка остается внутри растущего зерна.

Процессы первичной и собирательной рекристаллизация могут идти одновременно, то есть они накладываются друг на друга.

В результате собирательной рекристаллизации вырастают крупные равновесные (полиэдрические) зерна (рис. 5), содержащие значительно меньше дислокаций (10 6 - 10 8 см -2 ),чем деформированные (10 10 - 10 12 см -2 ).

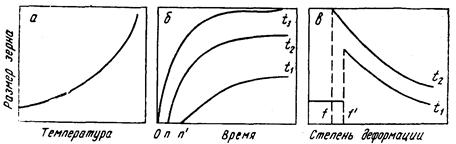

В итоге рассмотренных процессов рекристаллизации наклеп практически полностью снимается и свойства приближается к их исходным значениям (рис. б).

Как видно из графика, при рекристаллизации предел прочности и, особенно, предел текучести, резко снижается, а характеристики пластичности возрастает. Достигаемое разупрочнение объясняется снятием искажений решетки и резким уменьшением плотности дислокация.

Если в результате собирательной рекристаллизация вырастает слишком крупное зерно, это мотет быть причиной снижения пластичности металла (явление перегрева).

Рис. 5. Структуры технически чистого железа (а) и латуни (б)

после собирательной рекристаллизации.

Важнейшее практическое значение рекристаллизации состоят в том, что она только позволяет восстановить структуру недеформированного металла, но дает возможность управлять величиной зерна, которая оказывает большое влияниена механические и другие свойства металлов, (как вам уже известно, с уменьшением размера зерна их вязкость а прочностные характеристики возрастают).

Для того, чтобы управлять величиной зерна я, следовательно, пожучить необходимее свойства, необходимо знать, какие факторы оказывают влияние на эту характеристику структуры.

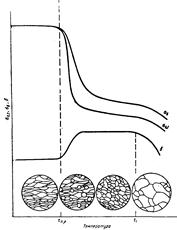

Рис. 6. Влияние нагрева на структуру и механические свойства метана, упрочненного деформацией.

К таким факторам относятся прежде всего температура рекристаллизационного отжига я его длительность, а также степень деформации, предшествовавшей нагреву. Понятно, что влияние этих факторов должно зависеть от природы основного металла, наличия я количества легирующих элементов и нерастворенных примесей. Ясно также, что размер рекристаллизированного зерна зависят от размеров зерна исходного.

Вторичная рекристаллизация, называемая иногда аномальной, заключается в преимущественном росте отдельных зерен, попавших в наиболее благоприятные условия роста. В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое количество очень крупных зерен. Вторичная рекристаллизация может быть вызвана благоприятной для роста кристаллографической ориентировкой отдельных зерен, меньшей, чем у других зерен, концентрацией дефектов, меньшим содержанием на границах примесей. Соответственно, в зависимости от условия, этот вид рекристаллизации может стимулироваться объемной или зернограничной энергией. Структура с разнозернистостью характеризуется пониженной пластичностью.

Влияние температуры рекристаллизации на размер зерна рассмотрено выше и характеризуется графиком, приведенным на рис. 7а, из которого следует интенсивный рост зерна при увеличении этой температуры. При данной степени деформации Е и определенной температуре размер зерна возрастает с увеличением продолжительности рекристаллизационного отжига, как это изображено на рис. 7 б.

Рис. 7. Влияние температуры, продолжительности отжига и

степени деформации на величину рекристаллизированного зерна (t123; On и On ’ - продолжительности инкубационного периода; f и f ’ - критические степени деформации).

Зависимость величины рекристаллизационного зерна, приведенная на рис. 7 в, объясняется следующим образом. Установлено, что зародыши рекристаллизации образуется в местах максимальных искажений кристаллической решетки. Количество таких мест с увеличением степени деформация возрастает, а значит, будет увеличиваться и число центров рекристаллизации. Поскольку при увеличения числа центров рекристаллизации, особенно после больших степеней деформация, . скорость их роста поя постоянной температуре изменяется незначительно, размер рекристаллизационных зерен с увеличением степени деформации должен уменьшаться.

Как видно из приведенной опытной зависимости, выдвинутая гипотеза подтверждается только при относительно больших степенях деформации - выше 5 - 15 %. При меньших степенях деформации величина зерна вообще не изменяется. И было понятно, почему после рекристаллизации металла, деформированного на 5 - 15 %, образуется столь крупное зерно, иногда во много раз превосходящее по размерам исходное.

Установлено, что после малых степеней холодной деформация (до 5 %) плотность дислокаций в деформированном металле повышается незначительно. Нагрев после такой деформации приводят, как правлю, к стабилизирующей полигонизации, затрудняющей последующие структурные изменения. В результате, нагрев, после таких степеней деформации, не вызывает роста зерна. Процесс ограничивается протекавшей в них полигонизацией.

Степень деформации (5 - 15 %), нагрев после, которой вызывает скачкообразный рост зерна, называется критической. При нагреве после критической: деформации также не происходит первичной рекристаллизации, характерной особенностью которой является зарождение и рост новых зерен. Нагрев после критической деформации вызывает рост одних исходных перекристаллизованных зерен за счет поглощения соседних. Такой механизм кристаллизация, сходной со вторичной рекристаллизацией, объясняется неоднородностью деформации разных зерен при небольших степенях деформации.

В связи с этим при нагреве становится возможным рост менее деформированных зерен, имеющих более низкое значение свободной энергии, за счет более деформированных, имеющих большую свободную энергия. При более высока степенях деформация протекает процесс первичной рекристаллизации.

В практике обработки металлов давлением следует избегать критической степени деформация, т.к. крупнозернистая структура, получаемая в результате последующего рекристаллизационного отжига, проводимого для снятия наклепа, обладает пониженной ударной вязкостью, Это требование должно регламентироваться технологическими инструкциями.

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0 С, латуней и бронз при 560…700 0 С, алюминиевых сплавов при 350…450 0 С, титановых сплавов при 550…750 0 С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0 С | Температура рекристаллизации, 0 С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Лекция 5

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах (ниже 0,3 Тпл.), рекристаллизация - при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма зерен при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы.

Возврат, в свою очередь, подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких, как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых уменьшает удельное электрическое сопротивление и повышает плотность металла.

Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций.

Схема полигонизации: а, б — наклепанный металл до и после полигонизации соответственно

Полигонизация в металлах технической чистоты и в сплавах твердых растворах -наблюдается только после небольших степеней деформаций и не у всех металлов. Так, этот процесс редко развивается в меди и ее сплавах и хорошо выражен в алюминии, железе, молибдене и их сплавах. Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и характеристик прочности. Блочная структура, возникшая благодаря полигонизации, весьма устойчива и сохраняется почти до температуры плавления. После формирования блочной структуры рекристаллизация не наступает, полигонизация и рекристаллизация оказываются конкурентами.

Рекомендуемые материалы

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Существует также температура рекристаллизации; это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температура рекристаллизации составляет некоторую долю от температуры плавления металла: Tрекр. =0,4Tпл. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100. 270 и 450 °С.

Схема изменения микроструктуры наклепанного металла при нагреве: а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г, д - стадии собирательной рекристаллизации

Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем выше степень пластической деформации, тем больше возникает центров рекристаллизации. Они представляют собой субмикроскопические области с минимальным количеством точечных и линейных дефектов строения. Эти области возникают путем перераспределения и частичного уничтожения дислокаций; при этом между центром рекристаллизации и деформированной основой появляется высокоугловая граница.

С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке; при этом большеугловые границы новых зерен перемещаются в глубь наклепанного металла.

Схемы изменения твердости (а) и пластичности (6) наклепанного металла при нагреве: I - возврат; II - первичная рекристаллизация; III - рост зерна

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла.

По завершении первичной рекристаллизации происходит рост образовавшихся зерен при увеличении выдержки или температуры; эта стадия рекристаллизации называется собирательной рекристаллизацией. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии.

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна. Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла.

Холодная и горячая деформации

Деформирование металлов подразделяют на холодное и горячее в зависимости от температуры. Холодное деформирование проводят ниже температуры рекристаллизации, металл наклепывается и сохраняет наклеп. Горячее деформирование приводят выше температуры рекристаллизации, когда получаемый наклеп снимается одновременно протекающей рекристаллизацией. Если рекристаллизация не устраняет наклеп, то он сохраняется частично или полностью. Это достигается при особых условиях обработки и охлаждения металла. Например, горячее деформирование с высокими скоростями и большими деформациями с дальнейшим быстрым охлаждением металла ниже температуры рекристаллизации сохраняет наклеп.

Термическая обработка металлов и сплавов

Определения и классификация

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты. Основные виды термической обработки - отжиг, закалка, отпуск и старение. Каждый из указанных видов имеет несколько разновидностей.

Отжиг - термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений. Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно невелика, она лежит в пределах 30-200°С/ч.

Закалка - термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектоидной реакции и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Для охлаждения используют различные жидкости, отраженные в таблице:

охлаждающей среды, о С

10%-ный раствор в воде: NaCl, NaOH

Конструкционные и инструментальные сплавы закаливают для упрочнения. Сильно упрочняются при закалке сплавы, претерпевающие в равновесных условиях эвтектоидное превращение. Прочность возрастает либо вследствие мартенситного фазового перехода, либо вследствие понижения температуры эвтектоидной реакции, приводящих к измельчению зерен, образующих эвтектоидную смесь. Если в результате закалки при температуре 20-25°С фиксируется состояние высокотемпературного твердого раствора, значительного упрочнения сплава непосредственно после закалки не происходит; основное упрочнение создается при повторном низкотемпературном нагреве или во время выдержки при температуре 20-25°С.

Отпуск и старение — термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной.

Сочетание закалки с отпуском или старением практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцитивной силы, удельного электрического сопротивления и др.) по сравнению с отожженным состоянием.

В большинстве сплавов после закалки получают пересыщенный твердый раствор. В этом случае основной процесс, происходящий при отпуске или старении,— распад пересыщенного твердого раствора. Температуру и выдержку выбирают таким образом, чтобы равновесное состояние сплава при обработке не достигалось, как это происходит при отжиге. Скорость охлаждения с температуры отпуска или старения за редким исключением не влияет на структуру и свойства сплавов.

Термин “отпуск” используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение. Термин “старение”-применительно к сплавам, не претерпевающим при закалке полиморфного превращения.

Любой технологический процесс термической обработки состоит из трех основных этапов: нагрев, изотермическая выдержка и охлаждение. Нагрев, а иногда и весь процесс термической обработки (отжиг) проводят в термических печах.

Термическую обработку применяют, например, для уменьшения остаточных напряжений в изделиях, рекристаллизации пластически деформированных полуфабрикатов, уменьшения внутрикристаллической ликвации в слитках или отливках. Соответствующие операции термической обработки являются разновидностями отжига: отжиг (нагрев) для уменьшения напряжений, рекристаллизационный отжиг, диффузионный отжиг (гомогенизация). Состояние сплавов после теплового воздействия становится более равновесным.

Нагрев для снятия остаточных напряжений

Многие технологические воздействия на обрабатываемые детали сопровождаются возникновением в них остаточных напряжений, которые уравновешиваются в объеме детали. Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т. п.

Остаточные напряжения, возникшие в указанных случаях, чаще всего нежелательны. Они могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а, суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии, остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионно-активной среды. По величине остаточные напряжения могут достигать предела текучести.

Для уменьшения остаточных напряжений изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести металла при температуре нагрева.

В стальных и чугунных деталях значительное снижение остаточных напряжений происходит в процессе выдержки при температуре 450 °С; после выдержки при температуре 600 °С напряжения понижаются до очень низких значений. Время выдержки устанавливается от нескольких до десятков часов и зависит от массы изделия.

В сплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при меньших температурах нагрева. Например, в холоднодеформированных латунных полуфабрикатах остаточные напряжения практически полностью снимаются в процессе отжига при 250-300°С

По окончании выдержки при заданной температуре изделия медленно охлаждают, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; она обычно лежит в пределах 20-200 °С/ч.

Рекристаллизационный отжиг

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлаждения при этой разновидности отжига не имеет решающего значения; обычно охлаждение по окончании выдержки проводят на спокойном воздухе. Цель отжига - понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств, и получение заданного размера зерна.

Рекристаллизационный отжиг часто используют в качестве межоперационной смягчающей обработки при холодной прокатке, волочении и других операциях холодного деформирования. Температуру отжига обычно выбирают на 100-200 °С выше температуры рекристаллизации. В некоторых металлах и твердых растворах рекристаллизация сопровождается образованием текстуры (преимущественной ориентации кристаллов в объеме детали), которая создает анизотропию свойств. Это позволяет улучшить те или иные свойства вдоль определенных направлений в деталях. В машиностроении и приборостроении широкое применение находят металлы и сплавы - твердые растворы, не имеющие фазовых превращений в твердом состоянии. В таких материалах единственной возможностью регулирования размера зерен является сочетание холодной пластической деформации с последующим рекристаллизационным отжигом.

Диффузионный отжиг (гомогенизация)

В реальных условиях охлаждения расплава кристаллизация твердых растворов чаще всего протекает неравновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объему, отстают от процесса кристаллизации. В результате сохраняется неоднородность состава по объему кристалла - внутрикристаллическая ликвация: сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части кристаллов обогащены компонентом, понижающим температуру плавления.

Диффузионным отжигом называют длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора. При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации.

ПРИЧИНЫ ИЗМЕНЕНИЯ СВОЙСТВ СПЛАВОВ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

ак известно, изменение структуры сплава в большой степени определяется его химическим составом. Но, используя различные технологические приемы, при одинаковом составе можно в широком диапазоне изменять структуру, а значит и свойства. К таким технологическим приемам относится термическая и химико-термическая обработка металлов и сплавов.

Термическая обработка (ТО) наиболее широко применяется на практике, так как оказывает существенное влияние на изменение свойств материалов. С ее помощью изменяют твердость, прочность и пластичность; она влияет на формирование коррозионной стойкости, жаропрочности и многих других свойств. Различные виды ТО представляют собой довольно сложные технологические процессы.

Любая ТО состоит из нагрева и охлаждения с заданной скоростью, а ее характеристика может быть выражена с помощью диаграммы, на одной оси которой откладываются температуры нагрева, а на другой – время. Такие диаграммы (рис. 72) называются графиками ТО.

Изменение свойств в результате ТО целиком и полностью зависит от изменений во внутреннем строении металла или сплава, от изменения его фазового состава, размера и взаимного расположения фаз.

Итак, ТО - совокупность технологических операций, связанных с нагревом, выдержкой и охлаждением для изменения свойств металлов и металлических сплавов в результате изменения их внутреннего строения.

Многообразие операций ТО схематически представлено на рис. 73.

Все операции ТО проводят по заранее разработанной технологии. ТО можно считать эффективной, если достигнутые в результате ее проведения свойства материалов сохраняются длительное время.

ТО может быть как промежуточной операцией, предназначенной для улучшения технологических свойств (облегчения ковки, штамповки, прокатки), так и окончательной – для обеспечения в материале или изделиях требуемого комплекса свойств.

Существование одного металла в нескольких кристаллических формах (в зависимости от температуры и давления) носит название полиморфизма или аллотропии. Различные кристаллические формы одного вещества называют полиморфными или аллотропическими модификациями.

В основе ТО чугуна и стали лежат полиморфные превращения железа, сопровождающиеся перекристаллизацией, и процессы, связанные с изменением растворимости в железе. В твердом состоянии железо может находиться в двух модификациях: a- и g-железо. a-железо, имеющее кубическую объемноцентрированную кристаллическую решетку (феррит) устойчиво в двух интервалах температур: ниже 911 о С и от 1392 до 1539 о С. Высокотемпературную модификацию a-железа обычно обозначают d-железо. В температурном интервале 911 – 1392 о С устойчиво g-железо (аустенит), имеющее кубическую гранецентрированную кристаллическую решетку. Так как железо, кроме того, что образует химическое соединение Fe3C, имеет две аллотропические формы (a и g), то в системе «железо-углерод» существуют различные фазовые состояния железоуглеродистых сплавов в зависимости от состава и температуры.

Диаграмма состояний «железо-углерод» дает ясное представление о строении железоуглеродистых сплавов (рис. 74).

Нагрев. Для чистого железа температура аллотропического превращения составляет 911 о С. При наличии углерода она снижается до 723 о С (ее обозначают А1).

Охлаждение. При охлаждении протекают процессы, обратные происходящим при нагреве, т.е. имеет место аллотропическое превращение: аустенит заменяется ферритом. При этом из решетки должны выделиться избыточные атомы углерода, которые, соединяясь с атомами железа, образуют цементит, поскольку растворимость углерода в аустените значительно выше, чем в феррите. Эти процессы происходят за счет диффузии атомов, зависящей от температуры и размера атомов (при одинаковой температуре диффузия больше у атомов углерода, размер которых меньше, чем атомов железа). Следовательно, протекание процессов при охлаждении в наибольшей степени зависит от интервала температур (скорости охлаждения). При прочих равных условиях (химический состав стали, температура нагрева) именно скорость охлаждения является фактором, определяющим строение охлажденного металла.

При охлаждении с аустенитом происходит следующее. Если температура ниже 723 о С, аустенит сохраняется некоторое время без видимых внешних изменений. Это инкубационный или скрытый период распада. В зависимости от температуры его длительность меняется от нескольких секунд до 5 - 15 мин. Чем ниже температура, при которой происходит распад аустенита, тем мельче кристаллы вновь образовавшихся фаз. При этом в интервале температур 550 – 723 о С образуются ферритоцементитные смеси пластинчатого строения, в интервале 220 – 550 о С – смеси игольчатого строения, а при более низких температурах образуется игольчатая однофазная структура, не являющаяся ферритоцементитной смесью.

Протекание распада аустенита изображается с помощью диаграммы, характер которой зависит от состава стали. На рис. 75 приведена диаграмма для стали, содержащей 0,8 % углерода.

Образование различных структур связано с интенсивностью диффузионных процессов при тех или иных температурах. При относительно небольших степенях переохлаждения (до 500 – 550 о С) распад аустенита осуществляется за счет диффузии как атомов углерода, так и атомов железа. Этот тип превращения называется перлитным. В результате перлитного превращения образуются смеси феррита с цементитом: перлит, сорбит, троостит. Первая смесь получается при наименьших, а последующие – при увеличивающихся степенях переохлаждения аустенита. Смеси отличаются друг от друга размерами зерен (пластин) и свойствами. Перлит наиболее мягок и пластичен. Зерна троостита мельче, а твердость значительно выше, чем у перлита.

При переохлаждении до 220 – 500 о С распад аустенита идет, главным образом, за счет диффузии атомов углерода (диффузионная способность атомов железа резко снижается).

Кристаллическая решетка железа перестраивается почти бездиффузионным путем, поэтому кристаллы сильно измельчаются и приобретают игольчатый вид. Твердость и прочность стали при этом увеличиваются, а пластичность снижается. Такой тип превращения называют бейнитным или промежуточным.

Переохлаждение ниже 200 о С приводит к бездиффузионному превращению аустенита в пересыщенный углеродом раствор, называемый мартенситом, а тип превращения – мартенситным. Мартенсит – очень твердая хрупкая игольчатая структура. Таким образом, чем ниже температура, при которой происходит распад аустенита, тем сталь тверже, прочнее, тем ниже ее пластичность.

При нагреве мартенсита выше 250 о С образующаяся смесь феррита с цементитом имеет по сравнению с мартенситом значительно меньшую твердость, меньшие пределы прочности и текучести, но более высокую пластичность. Предел упругости достигает максимального значения при нагреве мартенсита до 300 о С. Полученные в результате распада мартенсита смеси феррита с цементитом имеют зернистое строение. Этим они отличаются от аналогичных смесей, полученных при превращении аустенита. Структуры, имеющие зернистое сторение, отличаются лучшим комплексом механических свойств.

Аналогичные процессы могут иметь место и при ТО некоторых других сплавов (меди с бериллием, алюминия с кремнием, титановых, магниевых сплавов и т. д.).

Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

..

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).

Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рис. 8.4. Влияние нагрева деформированного металла на механические свойства

Рис. 8.5. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация– процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

для металлов для твердых растворов для металлов высокой чистотыНа свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).

Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

1. Что называется деформацией?

2. Какие виды деформации вы знаете? Приведите примеры.

3. Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации.

4. Дайте понятия «монокристалл» и «поликристалл».

5. Что такое «нагартовка» - «наклёп»?

6. Как вы понимаете понятие «текстура»?

7. Каким образом получают нагартованную текстуру?

8. Какие отрицательные свойства появляются у металла после нагартовки?

9. Что такое «возврат»? Виды возврата нагартованного металла.

10. Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации?

11. Медь имеет решётку ГЦК, а цинк - ГПУ. Какой из этих металлов пластичней?

12. Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

Читайте также: