Изготовление отверстий в металле

Для проделывания отверстий в металле используют свёрла — механические стержни из сплава, который твёрже, чем обрабатываемая деталь. Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Сверло состоит из трёх элементов:

- Кромки врезаются в дно отверстия и снимают с него тонкую стружку.

- Спиральная нарезка выталкивает стружку из отверстия.

- Хвостовик предназначен для крепления сверла в патроне инструмента.

Конструкция спирального сверла по металлу

О режущих кромках стоит рассказать более подробно. Это два скоса на остром конце сверла, которые сходятся в вершине — самой выступающей точке передней части, образуя перемычку. Угол, под которым сходятся кромки, называют главным углом при вершине, его величина стандартизирована для различных материалов и режимов обработки:

- Твёрдая сталь и нержавейка: 135–140°

- Конструкционная сталь: 135°

- Алюминий, бронза, латунь: 115–120°

- Медь: 100°

- Чугун: 120° задний угол и 90° угол заточки кромки

Рекомендуемые углы заточки сверла по металлу

Каждая кромка также имеет собственный угол заточки порядка 20–35°, определяющий её остроту. Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство. Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого. Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Шаблон для проверки угла заточки свёрл

Спиральная часть включает несколько канавок для отвода стружки, на вершине которых расположены дополнительные кромки, плоскость которых параллельна оси сверла. Это так называемая ленточка, которая при погружении сверла подчищает стенки отверстия и способствует более качественной центровке.

Виды свёрл по металлу и техника их заточки

Выше мы рассмотрели базовую разновидность свёрл. Чтобы понять, как формируются углы при заточке, нужно лишь немного знаний и практики. Точить свёрла лучше всего на шлифовальном станке с подручником, в худшем случае можно воспользоваться универсальной заточной машинкой. На УШМ свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

При заточке сверло устанавливается на подручник так, чтобы его режущая часть была немного приподнята. Проворачивая сверло и сдвигая хвостовик влево, нужно добиться, чтобы режущая кромка расположилась строго горизонтально и параллельно торцу круга. Затачивать левую и правую кромку нужно поочерёдно, снимая тонкий слой металла и периодически охлаждая сверло в воде.

Если просто зафиксировать сверло в требуемом положении и подвести его к наждаку, правильно обточить заднюю поверхность не удастся. Из-за того что точильный камень круглый, затылочная часть кромки получается вогнутой. Это приводит к быстрому затуплению кромки и проблемам с отводом стружки. Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима. Так формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Правильное движение при заточке сверла

Обточка кромок должна выполняться до выведения острых граней без сколов и заусенцев. При этом съём с обеих сторон должен быть равномерным, о чём можно судить по форме и положению остающейся перемычки, а также по длине самих кромок. Если перемычка будет смещена, сверло будет вращаться эксцентрично, что приведёт к увеличению диаметра отверстия. Этот эффект можно использовать, если в наличии нет сверла нужного диаметра.

Когда основные кромки выведены, выполняется стачивание перемычки. Для этого сверло нужно поставить на подручник под углом около 45° и прижать задней частью к ребру круга, не задевая режущую кромку. На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

Стачивание перемычки сверла

Более специфическая разновидность свёрл используется для сверления тонколистового металла. При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

Заточка сверла для тонкого листового металла

В таких ситуациях лучше использовать сверло перьевого типа, имеющее центрирующий носик. Изготовить такое можно из обычного сверла по металлу, переточив его определённым образом. Всё делается так же и с теми же углами, но при этом кромки не развёрнуты от вершины к краям, а сведены навстречу друг другу. Перьевое сверло нужно затачивать о край камня, оставляя перемычку нетронутой. Стачивание кромок выполняется до тех пор, пока перемычка не образует носик, выступающий над вершинами режущей части на 1–2 мм.

Ступенчатое сверло по металлу

Третий вид свёрл по металлу — конусные ступенчатые. У них есть несколько режущих кромок различного диаметра, что позволяет проделывать разные по размеру отверстия всего одним инструментом. Однако, несмотря на кажущуюся универсальность, найти действительно хорошее ступенчатое сверло довольно сложно, а его стоимость составит не менее $25. Другой минус — заточку таких свёрл можно выполнить только на специализированном станке.

Для сверления твёрдых сплавов и закалённой стали лучше использовать победитовые свёрла по бетону. Их заточка изначально рассчитана на дробящее действие, однако если вывести кромки под углом при вершине около 135° и заточить их под углом 20°, даже в очень твёрдой детали можно без усилий проделать аккуратное отверстие.

Как правильно сверлить металл

Вне зависимости от того, выполняется сверление дрелью или на станке, главное — правильно выбрать скорость вращения. В большинстве случаев оптимальная скорость находится в диапазоне 1800–2500 об/мин, однако на практике могут выбираться совершенно разные значения в зависимости от точности заточки и свойств материала.

Для эффективного и быстрого сверления не обойтись без умения правильно соотносить скорость вращения и усилие подачи. Легко почувствовать, как сверло врезается в металл, непрерывно выделяя стружку, и само начинает заглубляться в дно отверстия без существенного усилия. Обороты при этом, как правило, довольно низкие — порядка 300–500 об/мин.

Лучший показатель, что процесс сверления проходит технологически верно, а сверло заточено правильно — равномерный выход стружки с обеих спиральных канавок. Качество стружки — тоже значимый показатель:

- при сверлении стали выделяется цельная стружка в виде длинных спиралей;

- чугун, закалённая сталь и прочие хрупкие материалы образуют россыпь иголок;

- алюминий сверлится с образованием коротких завитков;

- при сверлении нержавейки могут получаться пыль и мелкие хлопья.

Правильная стружка при сверлении металла

Обязательно соблюдение техники безопасности! Сверлить следует без перчаток, защитив глаза слесарными очками.

Перед началом сверления необходимо разметить все отверстия, которые нужно проделать в детали. Центр каждого отверстия следует наметить кернером. Сначала сверлится небольшая лунка глубиной 2–3 мм, в неё вносится несколько капель машинного масла. Нужно научиться позволять сверлу самому выполнять свою работу: сначала сильно прижать инструмент, а когда произойдёт врезание кромок в металл — ослабить нажим и просто слегка придавливать, удерживая равномерную скорость вращения.

Вместо масла могут использоваться и другие охлаждающие жидкости. Так, при сверлении нержавейки сверло нужно смачивать олеиновой кислотой. Её испарения вредны, поэтому работать необходимо в респираторе. Для охлаждения также хорошо подходит керосин и мыльная вода — брусок хозяйственного на литр.

Особое внимание требуется в момент выхода сверла при сверлении сквозных отверстий. Достаточно часто в таких случаях тонкое дно прорывается с образованием крупных заусенцев, которые попадают в спиральные канавки и затягивают сверло вперёд. На выходе из детали требуется ослабить нажим и немного увеличить обороты.

Сверление металла коронкой

Сверлить отверстия большого диаметра лучше в несколько этапов, постепенно увеличивая диаметр сверла. Это не только снизит нагрузку на инструмент, но также продлит срок жизни заточки и обеспечит чистоту обработки. Отверстия диаметром свыше 13 мм лучше сверлить с помощью коронок. Вместо масла рекомендуется использовать консистентную смазку, так будет меньше брызг. Коронке нужно периодически давать время остыть, а во время работы тщательно следить за тем, чтобы зубья погружались равномерно, иными словами — держать шпиндель строго перпендикулярно поверхности детали.

Завершающий этап сверления — снятие фасок с обеих сторон отверстия. Для этого можно использовать зенковку, а при её отсутствии — сверло вдвое большего диаметра, которое подаётся с минимальным усилием на больших оборотах. Для снятия заусенцев с больших отверстий разумно воспользоваться круглым напильником и наждачной бумагой.

Сверление квадратных отверстий в металле

К сожалению, мы не можем предложить Вам “Сверло для квадратных отверстий (Уаттса/Рело)”, но вы можете выбрать другой инструмент в нашем каталоге.

Содержание

Сверление квадратных отверстий в металле

- Инструмент для сверления квадратных отверстий

- Особенности применения сверл для квадратных отверстий

- Что используют на производстве

- Что используют в быту

Тема этой статьи — сверление квадратных отверстий в металле. Для этого есть различные способы. О том, как сделать квадратное отверстие в металле, мы расскажем ниже.

![01_Квадратное отверстие в металлической заготовке.jpg]()

Фотография №1: квадратное отверстие в металлической заготовке

Инструмент для сверления квадратных отверстий

Для сверления квадратных отверстий применяют специальные сверла Уаттса. Они отличаются от обычных инструментов рабочими частями, имеющими особую конструкцию. В ее основе – треугольник Рело.

![02_Трегуольник Рело и его свойства.jpg]()

Изображение №1: треугольник Рело и его свойства

Эта фигура представляет собой пересечение трех равных кругов. Самое важное свойство треугольника Рело заключается в том, что если провести к такому треугольнику пару параллельных опорных прямых, то расстояние между ними будет всегда постоянным. Как видно на рисунке выше, если вращать треугольник Рело по траектории, описываемой 4-мя эллипсоидными дугами, получается квадрат с незначительными скруглениями в углах.

Наработки Рело использовал английский инженер Г. Уаттс. Именно он создал сверло для квадратных отверстий, названное в его честь — сверло Уаттса. Рабочая часть имеет вот такой профиль.

![03_Сверло Уаттса и профиль его рабочей части.jpg]()

Изображение №2: сверло Уаттса и профиль его рабочей части

Особенности применения сверл для квадратных отверстий

Стандартные сверла Уаттса, предназначенные для сверления квадратных отверстий в металле, изготавливают из стали У8. Закалка производится до получения твердости инструментов в пределах от HRC 52 до HRC 56. В тяжелых условиях эксплуатации используют инструменты из легированной стали Х12. Твердость материала варьируется в пределах от HRC 56 до HRC 60.

Самая важная особенность применения этих сверл для квадратных отверстий на производстве и в быту заключается в необходимости использования дополнительных приспособлений для фиксации инструментов и перемещения рабочих частей по вышеописанной траектории.

Что используют на производстве

Для фиксации сверл для квадратных отверстий в металле на станках используют специальные шпиндели-переходники. Они состоят из:

- корпусов;

- зубчатых венцов;

- переходников под основные шпиндели;

- приводных шестерней;

- шестерней зацепления;

- качающихся втулок.

![04_Сверление квадратного отверстия в металле на станке.jpg]()

Изображение №3: сверление квадратного отверстия в металле на станке

Что используют в быту

При использовании дрелей сверла для квадратных отверстий закрепляют при помощи специальных рамок. Их соединяют с патронами карданными передачами. Для этого используют особые переходники, состоящие из:

- корпусов;

- плавающих хвостовиков;

- качающихся колец;

- сменных втулок;

- опорных шариков;

- крепежных винтов.

![05_Принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей.jpg]()

Изображение №4: принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей

Иные способы получения квадратных отверстий в металле

Кроме обработки заготовок сверлами Уаттса для получения квадратных отверстий в металле используют следующие методы и технологии.

- Лазерная резка. Это наиболее эффективный способ получения квадратных отверстий в металле с заданными параметрами. Точность находится на максимальном уровне. Лазерная резка квадратных отверстий производится на сложных и дорогостоящих станках с ЧПУ.

Применение обычных сверл и напильников. Метод выглядит так.

- На поверхность заготовки наносят разметку (вычерчивается квадрат).

- В углах квадрата при помощи керна намечают центры вспомогательных отверстий.

- Их высверливают сверлом малого диаметра.

- При помощи крупного сверла удаляют большую часть материала внутри отверстия.

- Углы и поверхности будущего квадратного отверстия выравнивают напильником.

![06_Лазерная резка - наиболее эффективная технология!.jpg]()

Фотография №2: лазерная резка — самая эффективная технология!

Где купить приспособления для сверления квадратных отверстий в металле

К сожалению, мы не можем предложить Вам “Сверло для квадратных отверстий (Уаттса/Рело)”, но вы можете подобрать и купить другие сверла по металлу или подобрать другой инструмент из нашего каталога.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

![]()

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

![]()

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

![]()

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

![]()

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

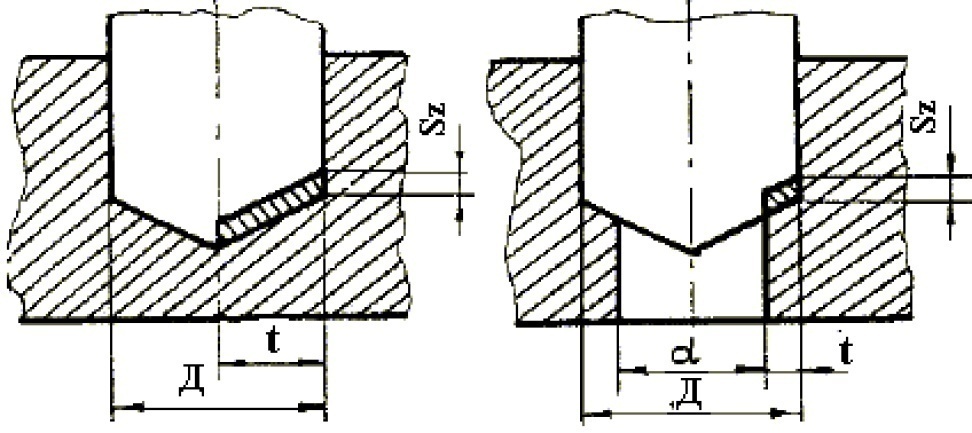

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

![]()

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

![]()

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

![]()

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

![]()

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

![]()

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

![]()

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

![]()

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Производство сверл

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

![01_Изготовление сверла по металлу.jpeg]()

Фотография №1: изготовление сверла по металлу

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

Отрезка заготовки для хвостовой части.

Отрезка заготовки для рабочей части.

Зачистка торцов у хвостовой части.

Зачистка торцов у рабочей части.

Очистка заготовки на пескоструйном аппарате.

Обдирка наплыва у сварного шва.

Правка заготовки после сварки.

Подрезка торца со стороны хвостовика.

Сверление и зенкерование центрового отверстия со стороны хвостовика.

Обточка наружного центра со стороны рабочей части.

Обточка рабочей части по диаметру, предварительная и окончательная.

Обточка хвостовика на конус, предварительная и окончательная.

Обточка хвостовика под лапку и подрезка торца.

Фрезерование спиральных канавок.

Фрезерование спинки зуба.

Термообработка и очистка на пескоструйном аппарате.

Полирование спиральных канавок.

Шлифование хвостовика на конус.

Шлифование рабочей части по диаметру с обратным конусом.

Контроль и клеймение.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

![02_Сверло с покрытием из нитрида титана.jpg]()

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

Станки для изготовления сверл

Для производства обычных сверл используют следующие основные станки, аппараты и приспособления.

Электросварочные стыковые машины.

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

![03_Контактно-стыковая сварка.jpg]()

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Заводы по производству сверл

Производство качественных сверл по металлу налажено на огромном количестве заводов в России и за рубежом. Популярностью пользуется продукция под следующими торговыми марками.

Ruko. Компания специализируется на изготовлении сверл с крестовыми заточками. Типы напыления варьируются. Продукция сочетает в себе высокое качество и приемлемую стоимость.

Haisser. Твердосплавные сверла этого бренда — одни из самых лучших в мире. Изделия стоят дорого.

Bosh. Специализируется на изготовлении сверл с SDS-хвостовиками.

«Зубр». Один из лучших российский производителей.

SEKIRA. Это наша собственная торговая марка. Мы выпускаем сверла различных видов и габаритов. Характеристики всех изделий отвечают требованиям ГОСТов. Нашу продукцию вы можете приобрести по самой низкой цене.

Изучите каталог, выберите нужные вам сверла и оформите заказ. Мы доставим металлорежущие инструменты в установленный срок.

Как в металле сделать прямоугольное отверстие

![]()

![02_Трегуольник Рело и его свойства.jpg]()

Изображение №1: треугольник Рело и его свойства

![03_Сверло Уаттса и профиль его рабочей части.jpg]()

Изображение №2: сверло Уаттса и профиль его рабочей части

Как просверлить каленую сталь в домашних условиях обычным сверлом

Обычную сталь или любой другой металл сверлить несложно, для этого применяются стандартные сверла из быстрорежущего материала. Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Специалисты рекомендуют делать отверстия в деталях до того момента, как произошла закалка. Еще можно попробовать отпустить сталь, затем произвести сверловку и снова закалить материал. Если это экономически оправдано и технически исполнимо, то следует так и сделать, но в некоторых случаях просто невозможно поступить иначе, как приступить к получению канала по уже закаленной поверхности.

Есть несколько способов, которые позволяют просверлить в каленом металле отверстия любого диаметра. Эти методы с большим успехом можно реализовать как на производстве, так и в домашней мастерской.

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

- Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий.

- Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения.

- При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

![04_Сверление квадратного отверстия в металле на станке.jpg]()

Изображение №3: сверление квадратного отверстия в металле на станке

![05_Принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей.jpg]()

Изображение №4: принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей

Классификация сверл для квадратных проемов

Название «квадратное сверло» происходит от того, какую форму отверстия насадка способна просверлить. Внешне такие сверла имеют вид треугольника (наконечник), но с их помощью удается получать проемы квадратной формы. Классифицируются рассматриваемые насадки по ряду следующих признаков:

- Тип рабочего материала — это может быть древесина, металл или пластик

- Материал, из которого изготовлена насадка. В зависимости от того, в каком материале необходимо получить квадратный проем, насадки изготавливаются из легированной, углеродистой или быстрорежущей стали

- Тип производства насадок — они бывают двух видов: цельные и составного типа. Составные насадки имеют шарнирный (карданный) хвостовик, посредством которого снижается нагрузка на патрон инструмента. Сегодня карданные насадки встречаются крайне редко

![Как просверлить квадрат в древесине]()

![]()

Квадратные сверла отечественного производства выпускаются с соблюдением стандартов ГОСТ 886-77, ГОСТ 4010-77 и ГОСТ 10902-77. Однако большой популярностью пользуются сверла зарубежного производства, которые изготавливаются с соблюдением соответствующих стандартов. Маркировка указывается на хвостовой части фрезы, где представлена такая информация, как диаметр, материал изготовления и наименование компании.

- Лазерная резка. Это наиболее эффективный способ получения квадратных отверстий в металле с заданными параметрами. Точность находится на максимальном уровне. Лазерная резка квадратных отверстий производится на сложных и дорогостоящих станках с ЧПУ.

- Применение обычных сверл и напильников. Метод выглядит так.

- На поверхность заготовки наносят разметку (вычерчивается квадрат).

В углах квадрата при помощи керна намечают центры вспомогательных отверстий.

![06_Лазерная резка - наиболее эффективная технология!.jpg]()

Фотография №2: лазерная резка — самая эффективная технология!

Как сделать круглое отверстие болгаркой » Изобретения и самоделки

Слесари и мастера иного профиля часто сталкиваются с необходимостью вырезать круг в металле. Это можно сделать различными способами. О них мы и расскажем в этой статье.

К примеру, вырезать в листе металла круг можно при помощи:

- болгарки;

- лобзика;

- сварочного аппарата;

- газового резака.

Далее мы расскажем об операциях и рассмотрим особенности резки тонкого и толстого листового металла. Начнем с особенностей разметки.

Разметка металла

Перед тем, как вырезать круг в металле, нужно нанести разметку. Для этого вам понадобятся киянка, кернер, циркуль и маркер.

- Поместите заготовку на ровную поверхность.

- Обозначьте центр отверстия при помощи кернера и киянки.

- Начертите циркулем на металле круг нужного диаметра.

- Обведите контур маркером.

Получилась четкая разметка.

Фотография №1: разметка металла

Обратите внимание! Линия реза должна быть на внешней стороне круга. Это нужно для того, чтобы получить деталь необходимого диаметра.

Простой способ просверлить квадратное отверстие в металле

Любое отверстие, если оно выполнено при помощи сверла, имеет круглую форму и для того, чтобы сделать его квадратным, надо хорошо поработать каким-либо опиливающим инструментом. Рассмотрим, как можно просверлить квадратное отверстие в металле с минимальным использованием напильника на примере изготовления удобного и надежного воротка для метчика.

Для того чтобы сделать вороток с квадратным отверстием под метчик, имеющим сторону 10мм, понадобится: 1. Металлический прямоугольный брусок-заготовка толщиной 13мм. 2. Электродрель. 3. Кернер. 4. Центровочное сверло. 5. Сверла для сверления металла диаметром 4мм и 9мм. 6. Любая СОЖ. 7. Небольшой трехгранный напильник.

Изготовление воротка происходит следующим образом: 1. Из бумаги делают квадратик со стороной 6мм, отмечают на нем центр и приклеивают его на заготовку в месте сверления отверстия.

2. Кладут заготовку на подходящую наковальню и отмечают на ней керном вершины и центр приклеенного квадратика.

Когда бумагу с поверхности заготовки убирают, на ней остается пять накерненных отметин.

3. Фиксируют струбцинами заготовку на поверхности верстака, предварительно подложив под неё деревянную дощечку.

4. Центровочным сверлом засверливают все пять отмеченных на заготовке отверстий.

5. Просверливают окончательно сверлом, имеющим диаметр 4мм, четыре отверстия в вершинах квадрата,

не забывая при этом время от времени охлаждать их небольшим количеством СОЖ.

6. Уменьшив частоту оборотов дрели, сверлом диаметра 9мм окончательно просверливают последнее, пятое отверстие, расположенное в центре квадрата, опять-таки не забывая его время от времени охлаждать.

7. Разбирают конструкцию струбцин. В результате получается заготовка воротка с просверленным квадратным отверстием.

Однако края отверстия получаются неровными и хвостовая часть метчика в него не «садится».

8. Для того чтобы хвостовик метчика зашел в отверстие полностью, его края дополнительно обрабатывают напильником. Делать это удобнее, разумеется, зажав заготовку в тиски, а вся работа занимает не более 15-20 минут.

После обработки напильником квадратное отверстие в заготовке становится ровным, аккуратным, и хвостовая часть метчика заходит в него полностью.

Этот способ сверления квадратного отверстия в металлической заготовке позволяет снизить трудозатраты при обработке его краев до минимума.

А получившийся в результате вороток будет при его использовании удерживать хвостовик метчика надежно и крепко. При аккуратном хранении пользоваться им смогут несколько поколений мастеров.

Поясняющее видео по сверлению квадратного отверстия в металлической заготовке.

Инструменты для вырезания кругов из тонкого и толстого металлов

Инструменты для вырезания кругов из тонкого листового металла:

Для работы с толстыми заготовками лучше всего подойдут следующие приспособления:

Фотография №2: вырезание круга в тонком металле болгаркой

Как лобзиком вырезать круг в металле

Лобзиком можно вырезать круг в листе металла малой или средней толщины. Процесс выглядит так.

- С учетом толщины металла подберите подходящее полотно для лобзика.

- Оснастите электроинструмент приспособлением.

- Перед тем, как вырезать в листе металла круг, разметьте заготовку.

- Просверлите электродрелью отверстие, с которого начнется вырезание круга.

- Включите электролобзик и приступайте к работе. Вырезайте круг в металле строго по контуру.

Важно! Учтите следующие особенности использования лобзиков для вырезания кругов в металле.

- Чем меньше зубья на полотнах, тем лучше. Линия разреза будет более точной.

- Вырезание кругов в листах металла лобзиком проводится в возвратно-поступательном режиме.

- Тщательно контролируйте угол наклона полотна во избежание ошибок и неточностей.

- При вырезании круга в металле вероятность поломки полотна значительно увеличивается. На всякий случай купите несколько режущих приспособлений.

Фотография №3: вырезание круга в металле лобзиком

Еще один момент! Не забывайте о необходимости использования смазывающе-охлаждающей жидкости.

Как сверлить дрелью?

Сверление металла дрелью предполагает соблюдение некоторых рекомендаций:

- Для изготовления отверстия понадобится электродрель, керн, молоток, машинное масло и защитные очки.

- Изначально сделать разметку.

- Надеть защитные очки.

- При малом давлении на дрель нужно выбрать положение малых оборотов и начать работу.

- Нельзя забывать поливать обрабатываемое место с оснасткой охлаждающей жидкостью.

При соблюдении технологии и использовании качественных инструментов можно делать отверстия разного диаметра и глубины. Чтобы сверлить ровные отверстия или точно выбирать глубину, можно использовать устройство, которое называется «ограничитель глубины». Оно закрепляется на электродрель и настраивается под нужную глубину.

Немного истории с геометрией

Ещё в XV веке легендарный Леонардо да Винчи, изучая свойства геометрических фигур, обратил внимание на так называемые геометрические объекты с равной толщиной. Таких фигур имеется бесконечное множество, но простейшей – помимо окружности — является скруглённый треугольник, который может быть образован следующим образом. Вычерчивается равносторонний треугольник, каждый из углов которого соединяется дугой окружности, проведённой из центра противоположной стороны. Особенностью такого треугольника будет то, что все его стороны будут иметь постоянную ширину, которая равна длине стороны исходного равностороннего треугольника.

Читайте также: