Изготовление металлических форм для литья

Изготовление пресс форм для литья: этапы и тонкости производства

На сегодняшний день литье металлов (как черных, так и цветных), а также пластмасс нельзя представить без применения специальных форм, которые в профессиональной речи называются также пресс формы для литья. Мы предлагаем узнать, как проходит изготовление пресс форм для литья, в чем суть технологии производства пресс форм и какие здесь могут быть тонкости.

Что такое пресс форма для литья

Пресс форма — это сложная конструкция, которую используют специализированные литейные предприятия. Как правило, на таких заводах пресс формы применяются как для на литья полимеров (пластмассы), так и для литья металлов.

Для каждой цели необходима своя пресс форма. Обычно процесс производства пресс форм занимает много времени и требует немалых трудозатрат. Так, например, в среднем, чтобы изготовить такую форму, многим предприятиям требуется порядка двух - четырех месяцев.

Причин для этого несколько: это может быть и многоэтапность производственного процесса, и высокая загруженность инструментальных производств, и сложность самого технологического процесса. Мы можем гарантировать быстрое и качественное изготовление форм для литья на заказ, поскольку сами являемся производителями, работаем без посредников.

Кроме того, наша компания уже более 20 занимается изготовлением пресс форм для литься пластмасс, а также изготовлением пресс форм для литья металла (цинк, алюминий, латунь) на заказ. Все люди, работающие на производстве — это высококвалифицированные сотрудники с большим опытом в своей сфере. Именно благодаря их мастерству, а также строгому контролю качества на всех этапах работы, мы можем дать гарантировать, что наши пресс формы отвечают всем требованиям и стандартам безопасности и качества.

Типы пресс-форм

На сегодняшний день из всего числа пресс форм, которые выпускаются на различных предприятиях данного профиля, три типа изделий приобрели наибольший спрос. В частности, это:

Стационарные — процесс изготовления изделий в них, начиная от заливки и заканчивая извлечением готового изделия, происходит без снятия самой формы с пресса (в отличие от съемных пресс форм). Подобные механизмы применяются в крупносерийном или массовом производстве в самых разных областях: от пищевой до машинной промышленности.

Съемные — как правило, данный тип форм чаще всего применяют на мелкосерийных предприятиях. Особенность этих форм в том, что у них нет своей системы охлаждения и обогрева и они не закреплены на прессе. Обычно такие формы предназначены для производства технических резиновых изделий.

Полустационарные — их применяют как в мелкосерийном, так и в массовом производстве. Чаще всего они используются на литьевых станках или прессах и необходимы для изготовления изделий из металлов или пластмассы. От двух предыдущих форм этот вид отличается тем, что такие механизмы снабжены съемными клиновыми матрицами или у них имеются сменные рабочие кассеты.

Применение пресс-форм

- производство электрических приборов: розетки, кабель каналы, выключатели, сетевые фильтры;

- производство бытовых предметов: одноразовая пластиковая посуда, полимерные крышки для банок, посуда для микроволновых печей, расчески, крышки, ведра, ванны и так далее;

- материалы для ремонта и отделки помещений: обналичка для дверей или окон, дюбели, плинтусы, заглушки и так далее;

- производство пищевых продуктов: формы для изготовления кондитерских изделий (шоколад, конфеты, печенье и так далее) и мясных продуктов (колбасы, сосиски и прочее);

- упаковка и тара: банки и ведра для хранения и розлива пищевых продуктов (крупы, сахар, соль, майонез и так далее), крышки для продуктовых контейнеров, коррексы (поддоны) для кондитерских изделий (конфет, зефира и прочее);

- машиностроительная сфера: вентиляторы, материалы и детали для обшивки салона изнутри, бамперы, спинки и сиденья;

- изготовление корпусов для крупной и мелкой бытовой техники и приборов: компьютеры, телевизоры, кофемолки, чайники и прочее;

- производство игрушек для детей и сувениров: канцтовары, погремушки, украшения, развивающие игры и так далее.

Производство пресс-форм

Предлагаем рассмотреть подробнее, как происходит процесс изготовления пресс форм для литья. Как мы уже сказали выше — данный процесс включает в себя несколько этапов. Конечно, на каждом предприятии число этих этапов будет иукрандивидуально, однако в среднем выделяют следующие производственные циклы:

1. Предоставление образца или эскиза

Чтобы предприятие могло изготовить форму с максимальной точностью, сначала заказчик должен предоставить образец будущего изделия. Чаще всего он выполняется в меньшем размере и изготовлен из пластмассы. Иногда бывает так, что образца нет — в данном случае необходимо предоставить либо чертеж изделия, либо его 3D модель, либо эскиз продукта, для которого требуется пресс форма. Также очень важно на данном этапе заказчику предоставить тип материала, из которого будет выполнено изделие.

2. Проектировка модели изделия

Если заказчик не предоставил 3D модель будущего изделия или образца пресс формы, изготовленной из пластика, то исполнитель готовит проект модели. В зависимости от пожеланий клиента, модель может быть выполнена в 3D формате, либо отлита из полимера. Этот этап важен для того, чтобы была возможность увидеть изделие «со стороны» и оценить его внешний вид. Этот этап упускать нельзя — ведь от того, насколько качественным, красивым и точным выйдет из изготовленной пресс формы то или иное изделие, зависит и его спрос на рынке.

3. Работа над конструкторскими документами

После утверждения с заказчиком внешнего вида пресс формы и материала, из которого она будет изготовлена, специалисты переходят к следующему этапу — непосредственно уже к проектировке пресс формы и разработке конструкторской (технической) документации. И данный этап — последний перед самим процессом изготовления изделия. Данный этап важен для того, что именно на основе всех разработанных инженерами технических документов будут осуществляться все дальнейшие процессы по работе с пресс формой. Это и обработка, и сборка.

4. Процесс обработки металла

Только после того, как завершена работа и проверка конструкторских документов и вся документация была утверждена, начинается процесс обрабатывания металла и затем — сбор готового изделия (пресс формы).

5. Проверка (испытания) изделия

Но даже когда пресс форма готова, нельзя сразу отправлять ее клиенту. Сначала нужно провести испытания готового изделия, проверить его на работоспособность. Иными словами, предприятие изготовитель должно на выпущенной пресс форме сделать несколько пробных образцов изделий, которые будут отливаться в данной форме, и предоставить эти образцы своему заказчику. В случае, если клиент принимает макеты, пресс форма (или серия форм) будут отгружены и отправлены покупателю. В противном случае завод производитель будет вносить необходимые изменения. И здесь важно будет найти, на каком этапе была допущена ошибка.

Как сделать заказ

Компания «ВИРСТ» уже много лет занимается производством пресс форм. Мы изготавливаем формы быстро и делаем это качественно. Поэтому если вы ходите сделать заказ на нашем предприятии, для этого необходимо прислать запрос на составление коммерческого предложения, запрос должен содержать:

1. Чертеж, 3д модель или фото изделия с указанием размеров, веса и материала изделия.

2. Необходимое количество изделий в месяц, квартал, год. Можно присылать ориентировочные значения. Данные нужны для расчета оптимальной производительности формы.

3. По возможности указать особые требования к изделию, условия эксплуатации, с какими элементами сопрягается, желаемые проходные цены и тд.

Преимущества компании

На рынке сегодня много компаний, кто занимается изготовлением пресс форм для литья под давлением. Однако именно компанию «ВИРСТ» отличает ряд конкурентных качеств. В частности:

Литье под давлением: как это работает

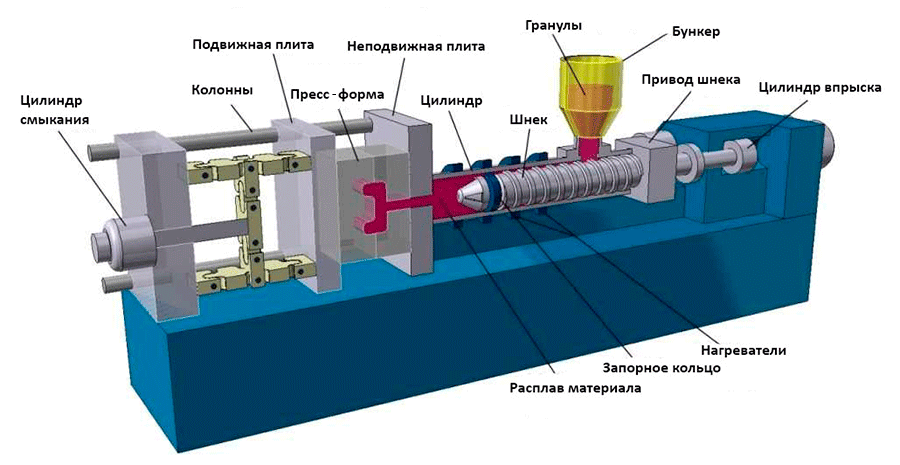

Машина для литья под давлением (иллюстрация компании Rutland Plastics)

При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением.

Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне.

Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус.

Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением. Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор.

Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати. В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы.

Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса.

Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить.

Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях. Раз за разом она подвергается воздействию высоких температур и давления.

Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки.

Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы. Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей.

Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм.

Например, если пресс-формы стоят 25.000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий.

Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа.

Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

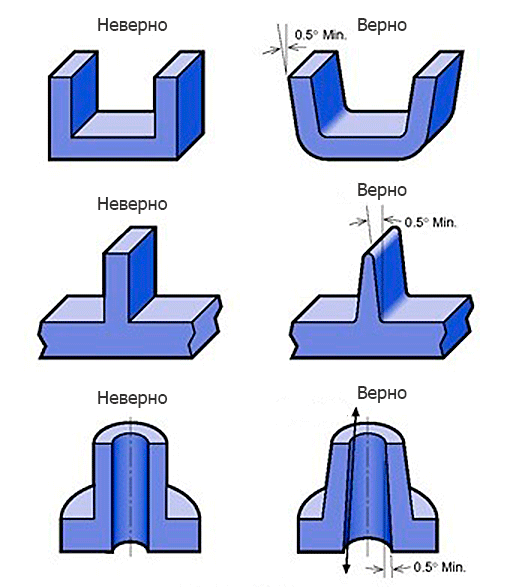

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь.

Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия. Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold.

Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала.

И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

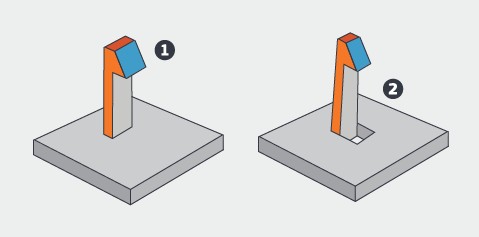

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы.

У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться. В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы.

Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии. Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы.

Это стоит учитывать при разработке продукта. Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы.

Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений. Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

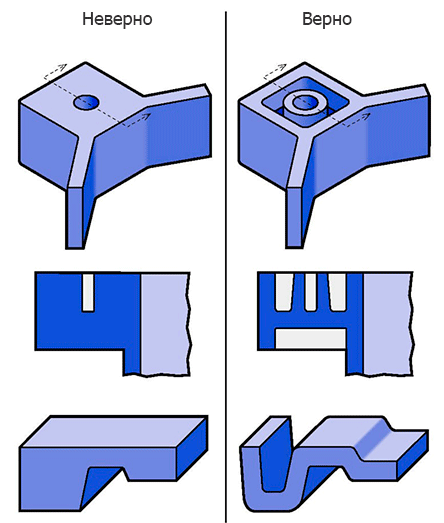

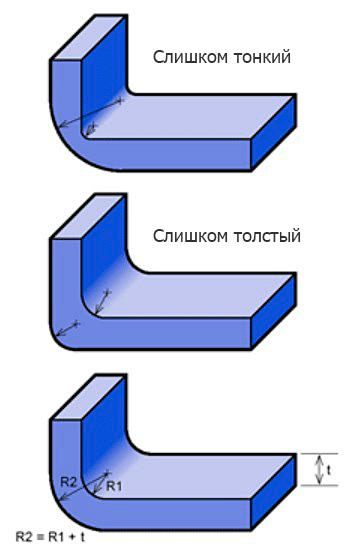

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением.

Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления. По крайней мере, не стоит на это надеяться при больших объемах производства.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold.

Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы.

Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях. Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали.

С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки. Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму.

Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты.

В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок.

Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера. Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя.

Но для большинства продуктов потребуется больше двух деталей из пластика. Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей.

Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных. Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке.

В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали.

Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить. Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера.

В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других. Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС.

Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо).

Затем, когда объемы превысят 10 тыс. штук, для снижения затрат можно переходить к китайскому производителю.

Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея. Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства. Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

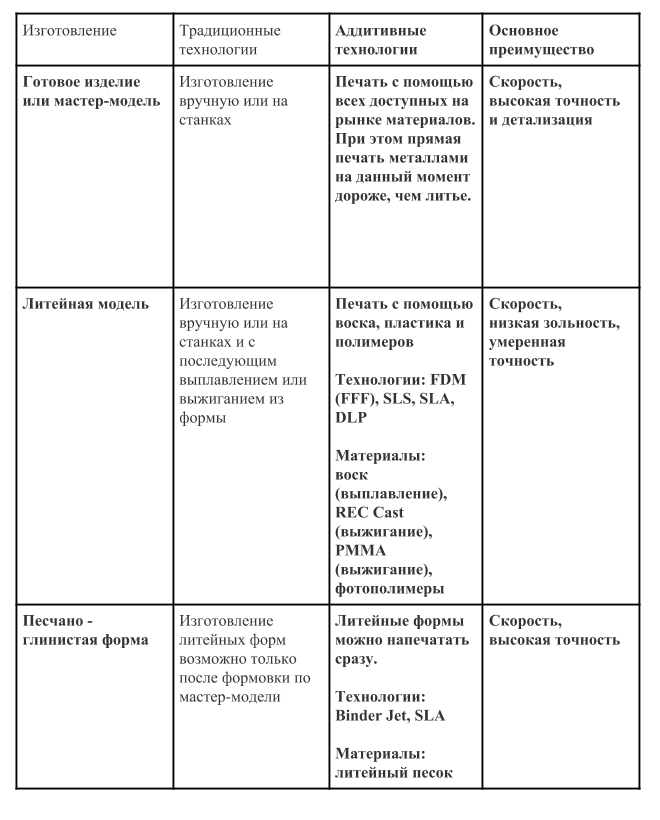

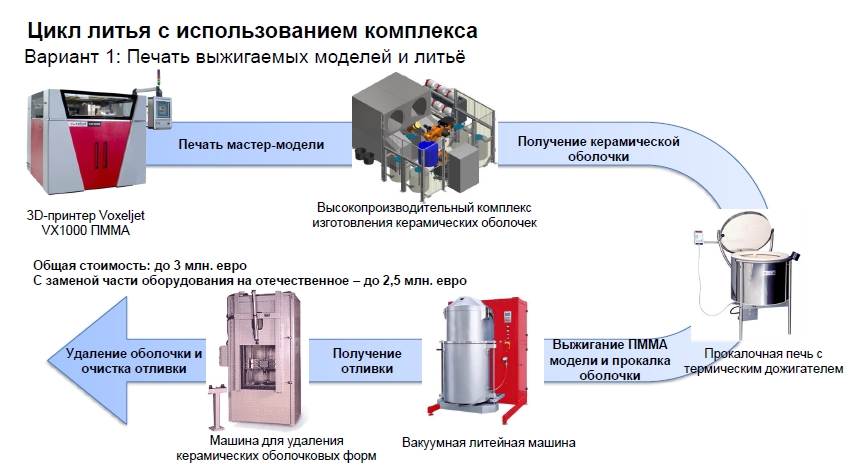

Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

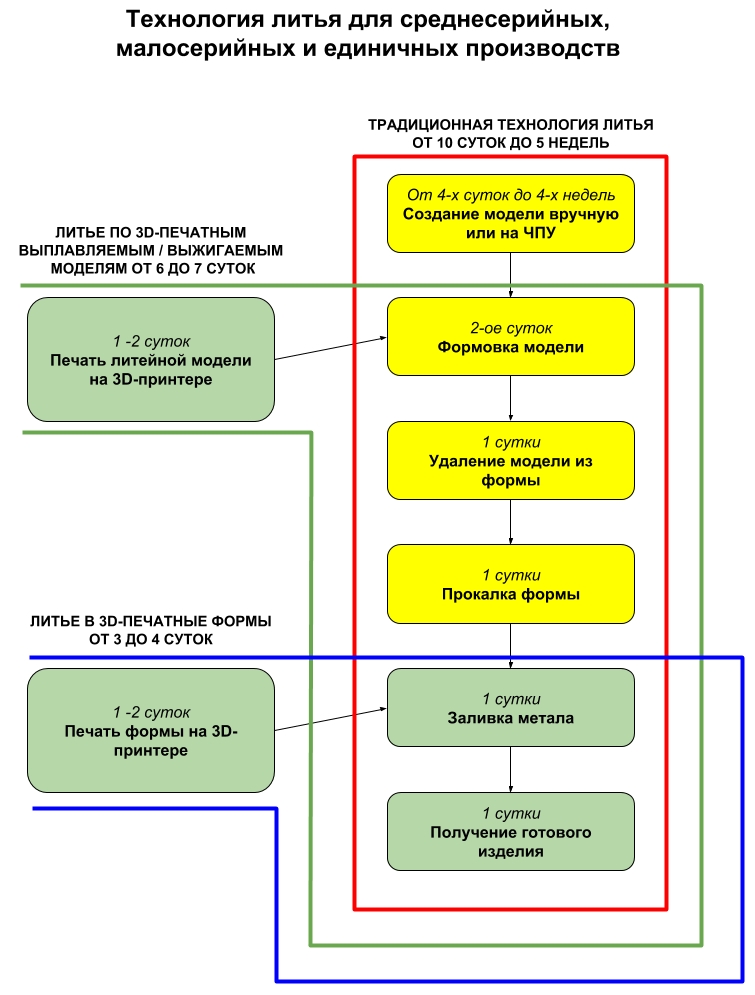

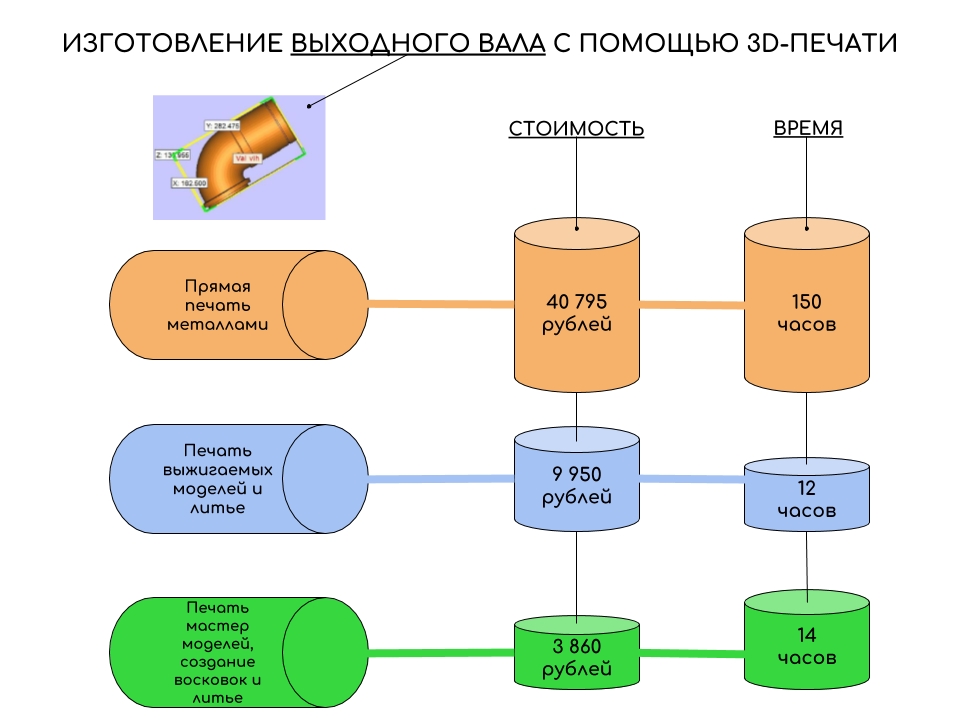

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

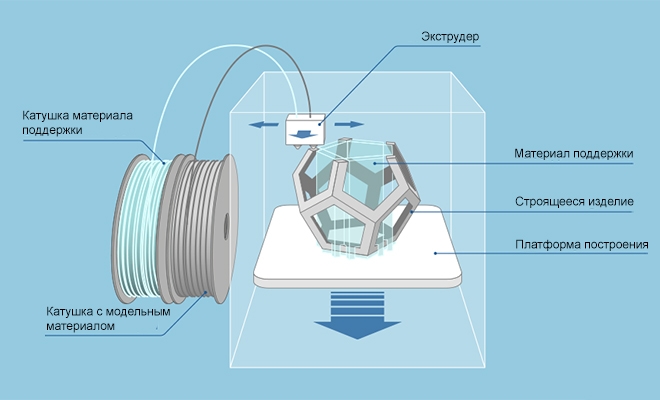

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

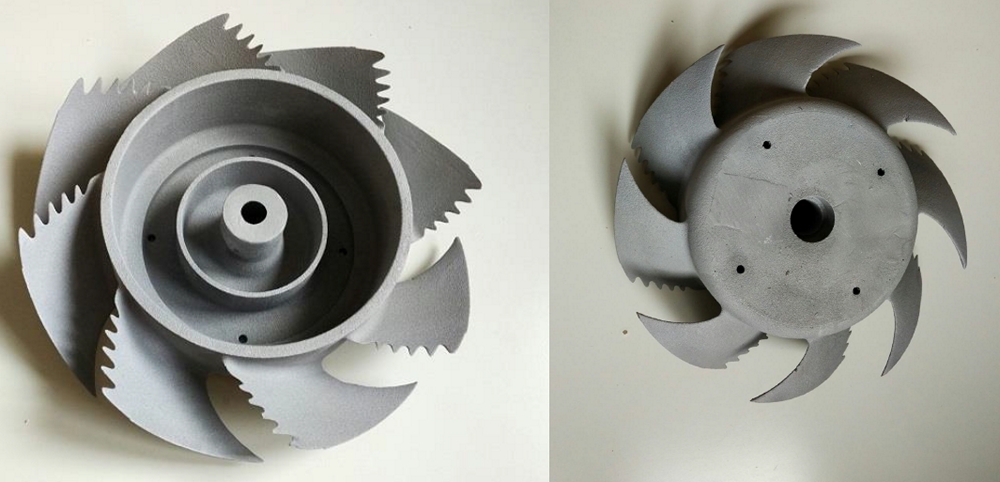

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

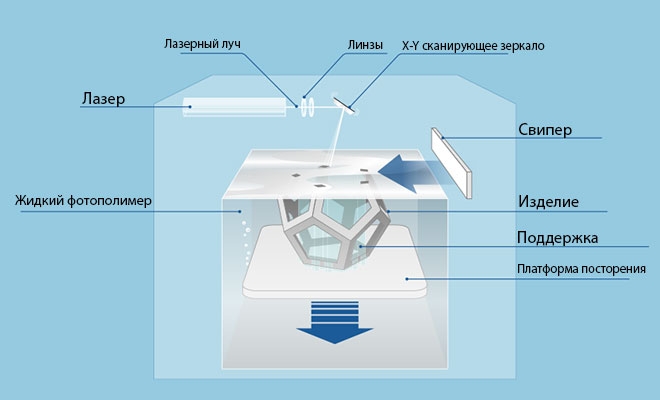

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

Лазерный 3D-принтер Zrapid iSLA1100 печатает со скоростью 100~230 грамм/час объекты размером до 600х1000х1000 мм.

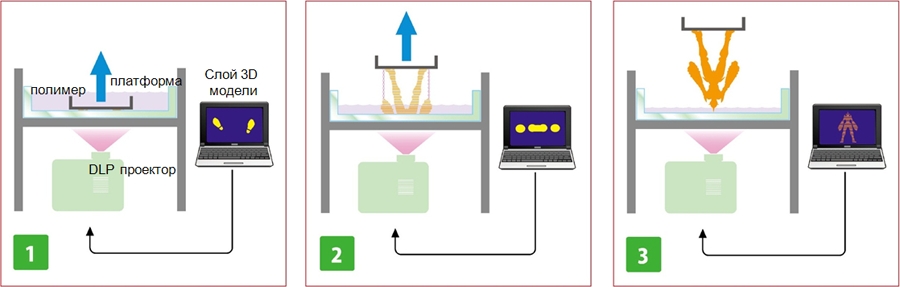

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

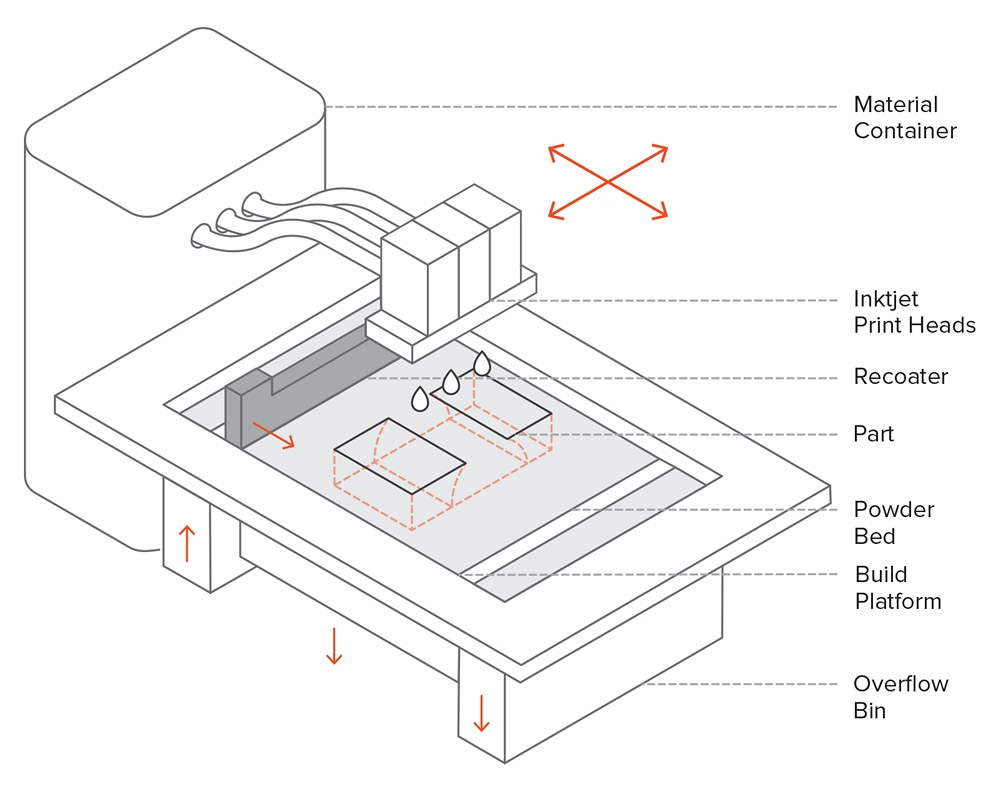

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

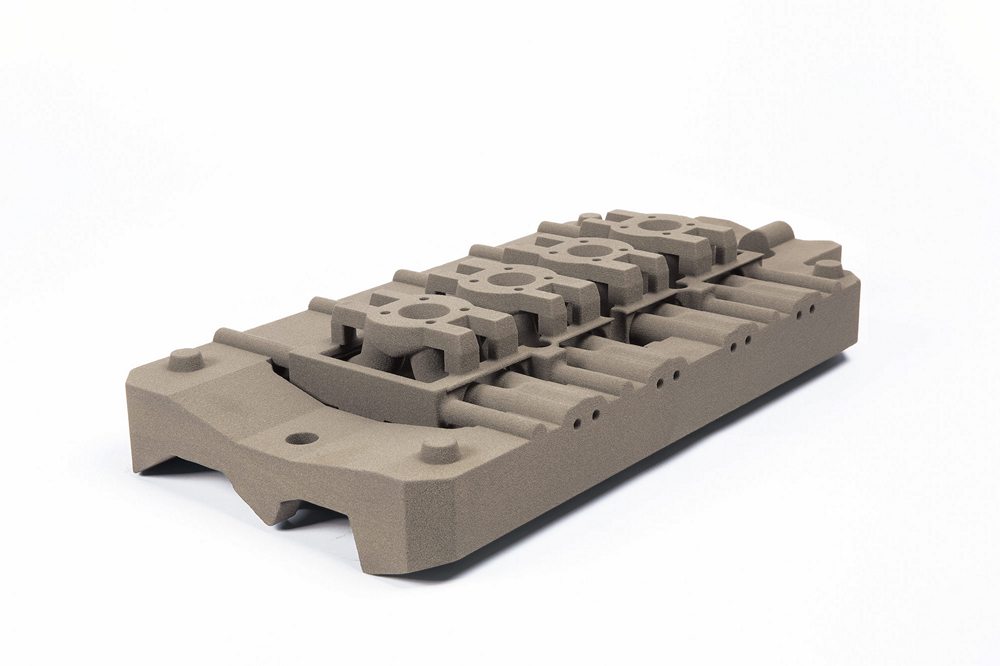

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

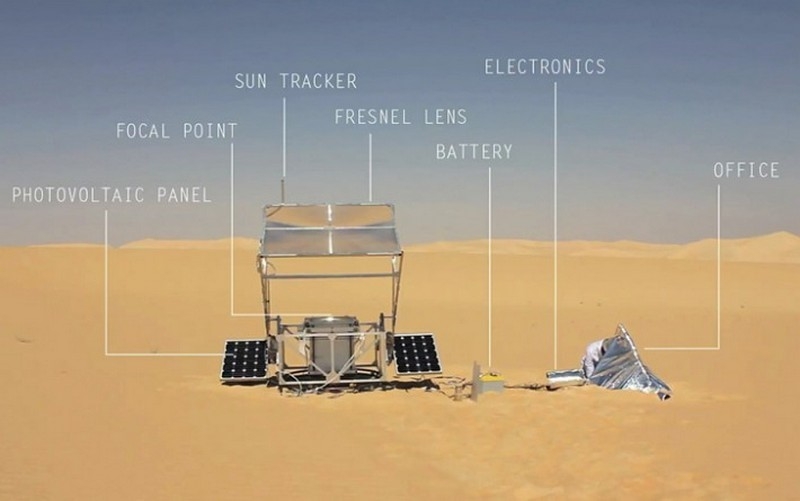

Солнечная 3D-печать

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Изготовление формы для литья металла

Часть первая. Подготовка модели.

Фото 1. В качестве примера взята 28 мм мастер-модель эльфа для игры Блад Боул, изготовленная из эпоксидного патти Квик-Вуд.

Перед началом изготовления формы надо подготовить саму модель. Во-первых, поставить модель на литник и выпор. Модели, которые я леплю сам, имеют проволочный каркас ног, концы проволоки я и использую для изготовления литника (кусок такой проволоки хорошо виден на первом фото). Итак, литник, имеет коническую форму, выпор – всего один, не слишком толстый – к другой ноге. Если трудно поставить отдельно литник и выпор, то иногда можно обойтись и без выпора вовсе. Далее вся конструкция устанавливается и приклеивается на картонное основание. Во-вторых, чтобы впоследствии легко отделить модель от силикона, я прокрашиваю модель тонким слоем акрилового металлика либо каким-нибудь нитро аэрозолем. Если ваша мастер-модель металлическая, то рекомендую тонировать именно нитро, а если пластмассовая, эпоксидная или из «грин стафа» (зеленки), то вполне подойдет акриловый металлик.

Почему именно металлик? По опыту – он легче всего отделяется, и при этом его можно нанести достаточно тонким слоем. Необходимо обратить внимание на то, чтобы краской были покрыты и все поднутрения (в другой литературе встречаются названиия «андеркаты» или «отрицательные углы»). Третий этап – необязательный, но очень рекомендуемый – начертить фломастером воображаемую линию раздела половинок формы – это очень поможет впоследствии сделать точный разрез силиконовой оболочки.

На снимке – модель подготовлена к началу изготовления собственно формы. Виидны литник, выпор, видна и линия разреза, по крайней мере, на ногах. На голове ее не ищите – ее там нет. Разрез будет доходить только до кончиков пальцев левой руки и до верхнего полюса мяча. Вся модель установлена на основании.

Вторая часть. Силиконовый кокон и каменный гроб.

Начинаем накладывать силикон слой за слоем. Первый слой требует большого внимания и терпения. Задача – внести силикон во все щели, щелочки и углубления. Силикон – материал довольно капризный и по своей воле туда не полезет, поэтому я беру маленькую капельку силикона и углубление за углублением вношу его туда, снова и снова проверяя, не забыл ли я еще какую щелочку.

Уже наложенный силикон можно придавить влажным пальцем. Я предпочитаю работать с прозрачным силиконом еще и по той причине, что можно видеть, не образуются ли пузырьки воздуха под слоем силикона. В конце этого этапа работы наша модель должна быть целиком покрыта тонким, желательно менее миллиметра слоем силикона.

На снимке: вот так, капля за каплей вносится силикон во все «проблемные» места.

Далее мы должны дать силикону высохнуть. Время на высыхание может быть разным у разных видов силиконов, но в большинстве случаев следующий слой силикона можно накладывать часов через восемь. И никогда не накладывайте следующий слой, пока не высох предыдущий! После того, как первый слой силикона высох, еще раз внимательно осмотрите «кокон», если нет никаких проплешин в слое силикона, то едем дальше! Если есть, то заполните недостатки силиконом и все равно едем дальше! А дальше – второй, третий и дальше, сколько надо. Эти слои должны плотно укутать модель в единый кокон уже без всяких поднутрений. Насколько он должен быть толстым? Скажем так – лишний слой силикона ему не повредит, зато слишком тонкий слой может привести к деформациям при литье, особенно в месте разреза формы. На демонстрируемой здесь модели силикон наложен четырьмя слоями и в отдельных местах я положил еще один дополнительный пятый слой. Когда закончено наложение силикона, то лишний картон подставки обрезается.

Теперь мы имеем силиконовую мумию из которой еле просвечивает наша модель. Пришло время построить «каменный гроб». Я делаю опалубку из деталей конструктора «Лего», развожу гипс и заливаю первую половинку гробика, до половины утапливаю в гипсе кокон, жду.

Обратите внимание на резиновую чашку для разведения гипса. Исключительно удобная в работе вещь, ветеран производства. Изначально – это стоматологический инструмент, но также может быть изготовлена и из половинки резинового мяча. Работая с одной и той же емкостью для разведения гипса, со временем учишься дозировать воду и гипс «на глаз», чтобы не было слишком много отходов, а после работы очистить от застывшего гипса – просто вывернув ее наизнанку.

Kогда гипс застывает, что определяется по его нагреванию, передвигаю опалубку выше, но ни в коем случае не вынимайте кокон из гипса! Затем надо не забыть смазать поверхность гипса чам-нибудь, чтобы потом половинки гипса разделить. Никаких специальных смесей! Жидкость для мытья посуды или жидкое мыло подойдет. Разводим вторую порцию гипса и заливаем ее в опалубку. Снова ждем до нагревания гипса. Когда гипс затвердел, снимаем опалубку, разделяем половинки «гроба» и вынимаем мумию.

Часть третья. Хирургическая.

К этому моменту мы уже имеем полностью изготовленную литьевую форму. Теперь дело за малым – вынуть модель из формы и прографитить литьевую поверхность. На самом деле вскрытие силикона и вынимание модели – самая ответственная операция, поэтому подойти к ней надо очень серьезно. Махать ножом – это вам не силикон размазывать. Во-первых, я очень рекомендую взять совершенно новое лезвие скальпеля. Во-вторых, не торопясь, осмотрите мумию и вспомните или попробуйте аккуратно найти ту линию разреза, которую мы рисовали при подготовке модели. И только продумав, как должен пойти разрез – начинайте. Резать надо не торопясь, понемногу, но «твердой рукой». Начинайте проводить разрезы, ориентир ваш – линия, не зря же мы ее рисовали, между тем, постепенно и очень аккуратно отделяйте силикон от модели. Хотя силикон и очень эластичен, но оторвать от него кусочек или отрезать чего лиишнего скальпелем не так уж и сложно, поэтому никакого применения силы и торопливости. Конечной задачей этой операции является – вывернуть силиконовую оболочку так, чтобы можно было вытащить модель, но при этом оставить оболочку целой, так, чтобы отпустив ее она снова приняла свою изначальную форму.

Снимая форму с моделей сложной формы можно делать дополнительные разрезы, чтобы извлечь из силикона отдельные части, но ничего не отрезать насовсем. Как если бы мы хотели снять кожуру с апельсина целиком. В этом и смысл метода. Нам это удалось! Теперь хирург может снять маску и перчатки, заварить кофе и устало закурить.

Перед литьем внутренние поверхности формы надо как следует обработать графитным порошком (я в качестве источника графита использую внутренности батареек, хотя это может быть и графитный стержень карандаша), сдуть излишки графита и снова собрать всю форму. Форма полностью готова к литью. Зажим прост и удобен до ужаса – две палочки и две резинки.

Конечно, хорошо бы дать время гипсу высохнуть, хотя бы пару суток, но кто ж удержится, уже имею полностью готовую форму от удовольствия сделать пару-тройку пробных отливок? Не могу удержаться и я.

Времезатраты.

Подготовка модели: изготовление литников – полчаса, покраска и нанесение разделительной линии – пусть будет еще полчаса (разумеется, это максимальные затраты времени, все это можно делать еще быстрее). Наложение первого слоя силикона занимает минут двадцать. Последующие слои – операции не требующие суперточности, поэтому на них уходит 5-15 минут времени. Высыхание каждого из слоев силикона, как я уже говорил, требует часов восемь времени, но и здесь есть небольшой фокус. Если поставить модель в теплое место, наверное градусов 60-80, мне трудно сказать точно без термометра, то силикон вулканизируется за час. Я ставлю в электродуховку. Недостатки: неприятный запах в духовке и во всей кухне. Если запах сильно неприятный – попробуйте снизить температуру. Можно, конечно и вытяжку включить, если у кого есть. Итого пять слоев застынут часов за шесть. Я предпочитаю не торопитья и оставить самый наружный слой (все равно он самый толстый) еще на ночь в комнатной температуре. На следующий день: на изготовление гипсового гроба – минут 20 на каждую половинку. Хитрость: разводите гипс в подсоленной воде. Соль является катализатором кристаллизации гипса. Итого, на все-про все, включая уборку ушел час. Без уборки – 40 минут и жена очень бы ругалась. Операция вскрытия «кокона» у меня заняла 15 минут, засекал по часам. Еще минут пятнадцать ушло на то, чтобы отграфитить поверхности формы и собрать все в полную боевую готовность. Итак: вчера в 11 утра я начал изготовление формы, сегодня в 13 часов я уже держал в руках отлитые фигурки.

Возможности метода.

Я делаю формы таким способом уже года два, на опыте убедился в существенной экономии силикона и времени по сравнению с другими способами изготовления форм. Формы из двух силиконовых частей я теперь делаю только для совершенно плоских деталей, а все остальное – руки, тела, головы – только так. Качество улучшилось, особенно в отношении облоя и точности совмещения половинок формы Такой метод можно успешно использовать для изготовления форм для фигур любой формы и сложности. Одинаково успешно применял его для литья 28 мм 54 и даже 75 мм фигурок.

В завершение хочу сказать пару слов о силиконах. Найти подходящий для дела материал – непросто. Приходится перепробовать немало сортов. Чтобы сэкономить средства, не ищите для литья металлов стоматологических силиконов и ювелирных (те их гордо называют «жидкой резиной») – они нетермостойки. Есть наверное и исключения, но как правило они еще и дорогие.

Я использую самый обычный строительный силикон Silirub бельгийской фирмы Soudal. Шприц 330 г. Почти не чувствуется от него запаха уксуса. Он выпускается трех видов: черный, белый и прозрачный. Первый и последний температуру литья олова, т.е. 300-400 градусов держит хорошо. Белый после нескольких заливок покрывается трещинами и коркой «припека». После многократных заливок практически не деформируется. Остается только пожелать удачи всем любителям перемазаться в силиконе.

Читайте также: