Изготовление фрез по металлу

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Изготовление фрез для механического оборудования

и станков с ЧПУ

Каждое предприятие, в арсенале которого есть фрезеровочное оборудование, наверняка заказывало такую услугу, как изготовление фрез. Этот режущий инструмент с зубьями является основным в работе станка. Несмотря на то, что металлические фрезы изготавливаются из особо прочных сталей, рано или поздно их износ неизбежен. Качественный и быстрый выпуск нового инструмента поможет избежать простоя оборудования и станет гарантией безупречной работы вашего производства.

Фрезы, изготовленные на заказ

Так как фрезы - технически сложные для исполнения изделия, есть два варианта их изготовления: полным или неполным циклом. В первом случае все производственные операции выполняются в рамках одного предприятия. В другом (обычно этот вариант используют крупные промышленники) над будущей фрезой работают несколько производств, объединенных в рамках одной компании.

На площадках неполного цикла каждый исполнитель уделяет своей операции максимум внимания. Заказчик получает изделия безупречного качества, но если звенья производственной цепи находятся не под одной крышей, а на удалении, возможны издержки времени и дополнительные расходы на транспортировку проката, что сказывается на общей стоимости проекта для заказчика.

Наш цех металлообработки относится к предприятиям полного цикла. Мы выполняем изготовление фрез по металлу на заказ не только качественно, но и быстро, гарантируя максимальную экономию ваших ресурсов.

Фрезы по чертежам заказчика

Выпуску любой партии фрез предшествует этап проектирования. Как правило, заказчики приходят к нам с уже разработанными чертежами, тем самым намного сокращая расходы на производство. Нашим технологам остается ознакомиться с документацией, сверить чертежи, проверить правильность технических расчетов, и если все выкладки верны - передать проект на прямое производство.

Но даже если у вас на руках нет технической документации, это не является проблемой: типовые фрезы мы изготовим по стандартным чертежам, а для выпуска нетипового инструмента предложим услуги наших инженеров-конструкторов.

Фрезы импортного производства

Не секрет, что введение экономических санкций значительно осложнило работу многих отечественных производителей. С поистине глобальной проблемой столкнулись предприятия, работающие на импортном оборудовании: выходящий из строя инструмент оказалось трудно или невозможно заменить “родными” запчастями. Однако производства, занимающиеся металлообработкой, быстро предложили коллегам недорогой и доступный вариант - выпуск качественных аналогов этого инструмента, в том числе изготовление фрез, по чертежам.

Сегодня этот процесс поставлен на поток, и свою лепту в него вносит наш цех металлообработки, готовый сделать необходимые запчасти для вашего оборудования.

Производство фрез любого предназначения

- собственно фрезерных,

- сверлильных,

- токарных,

- пильных,

- копировальных и пр.

Производство фрез по дереву: виды инструмента

Среди наших постоянных заказчиков - предприятия деревообрабатывающей промышленности. Выпуск качественных фрез для ручных фрезеров и автоматического оборудования помогает им выполнить любые операции: выборку, расточку под будущие столярные соединения, формирование пазов, обработку поверхности и многие другие.

Если вы занимаетесь производством изделий из древесины, мы изготовим и своевременно поставим на ваши площади все известные виды фрез - от монолитных до сборных, от быстрорежущих, подходящих для работы с материалом мягкой структуры, до твердосплавных, которые применяются для фрезерования дуба и других твердых пород.

Производство фрез: особенности

технологических процессов

Изготовление фрез - сложный и многоступенчатый процесс, который начинается с формирования поковок. Их первичная обточка проводится на токарно-карусельных станках. Далее следует более точная, но пока еще черновая обработка заготовок. Перед основными операциями они проходят закалку в печи с последующим отпуском: эта процедура помогает упрочить металл.

Затем наступает черед более “ювелирных” действий. Все поверхности фрезы и ее резцы обтачиваются с минимальным, не более 3 мм, припуском. После этой операции следует еще одна термообработка: прогрев до +550 градусов и естественное охлаждение. Несмотря на то, что внешне заготовка не претерпевает никаких изменений, этот этап очень важен: в ходе него снимается внутреннее напряжение металла.

После охлаждения деталь проходит еще ряд механических операций: шлифовку поверхностей, фрезеровку и финальную обработку - доведение до необходимых размеров. Для получения фрез повышенной твердости их поверхность дополнительно насыщают азотом, что значительно продлевает срок службы инструмента.

Фрезы российского производства и стран СНГ

Мы уже упоминали о том, что можем изготовить по спецзаказам точные аналоги фрез для импортного оборудования. Такую же услугу готовы оказать, если в технопарке вашего предприятия работают станки отечественного производства или собранные в одной из бывших союзных республик. В этом случае изготовление фрез по металлу на заказ тоже начнется с разработки проекта: замеров, создания чертежей, изготовления компьютерных моделей деталей, а уже затем перейдет на прямое производство.

Материалы, из которых изготавливают фрезы

Для выпуска фрез могут использоваться как углеродистые, так и легированные марки стали. Материал первого типа прост в обработке и недорог, но инструмент из него не отличается высокими прочностными характеристиками. При работе с ним существуют ограничения по скорости резания и температурному порогу. Резка фрезой из легированной стали допускает скорость до 25 метров в минуту, а предельный нагрев инструмента может достигать +300-350 градусов.

Самым качественным материалом для фрез считается быстрорежущая сталь - более дорогостоящая, но очень прочная и устойчивая к нагреву режущей части в пределах 500-600 градусов.

Оборудование для производства фрез

Возможность выполнения сложных заказов на изготовление фрез и высокие темпы производства - следствие отличной оснащенности нашего цеха. Он укомплектован современным токарным, токарно-карусельным, фрезерным и шлифовальным оборудованием, которое практически полностью состоит из станков с чпу. Термические операции выполняются в специальных печах для отжига. Для сборки составных фрез к работе подключается слесарный участок.

Чтобы полностью оценить наши возможности, остается лишь сделать заказ. Обращайтесь!

Борфрезы по металлу (типы, применение, технология изготовления)

Борфрезы по металлу — это специальный тип фрез, предназначенных для работы на высоких скоростях. Эти инструменты адаптированы для применения на металлорежущем оборудования (дрели, бормашины, граверы и пр.) при частотах вращения шпинделей до 65 000 об./мин.

В этой статье мы расскажем все о борфрезах по металлу. Ниже будут рассмотрены:

конструктивные особенности инструментов;

их типы и формы;

технология изготовления и используемые для него материалы;

Фотография №1: борфрезы по металлу

Конструкция борфрезы по металлу

Все борфрезы по металлу состоят из хвостовиков и рабочих частей, имеющих формы небольших головок.

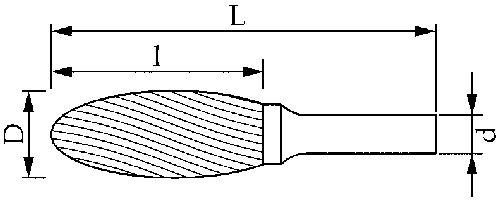

Изображение №1: конструкция борфрезы по металлу

Типы борфрез по металлу

Типы борфрез по металлу определяют по их основным характеристикам. Расскажем о них.

Формы борфрез

Борфрезы выпускают с различными по форме головками.

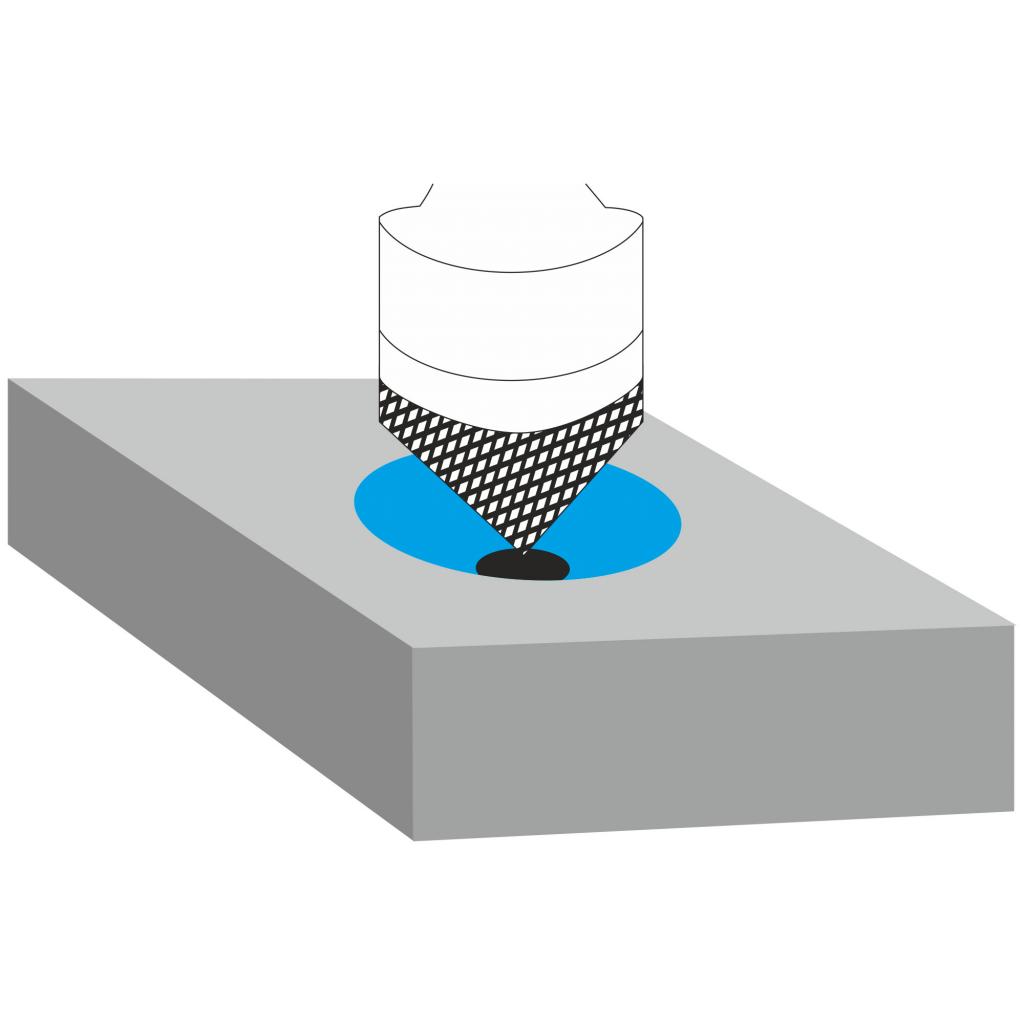

Цилиндрические борфрезы (тип A). Предназначены для обработки плоских поверхностей и снятия заусенцев.

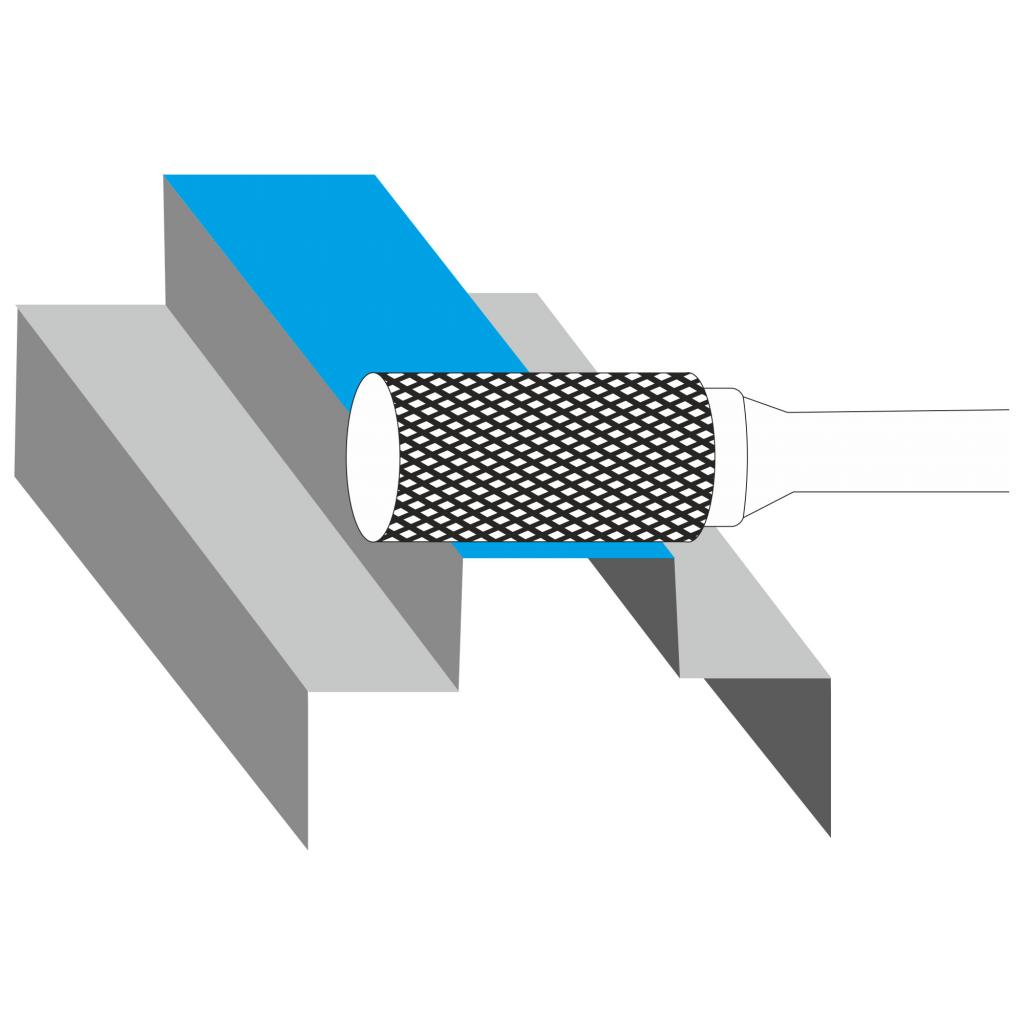

Изображение №2: обработка заготовки цилиндрической борфрезой

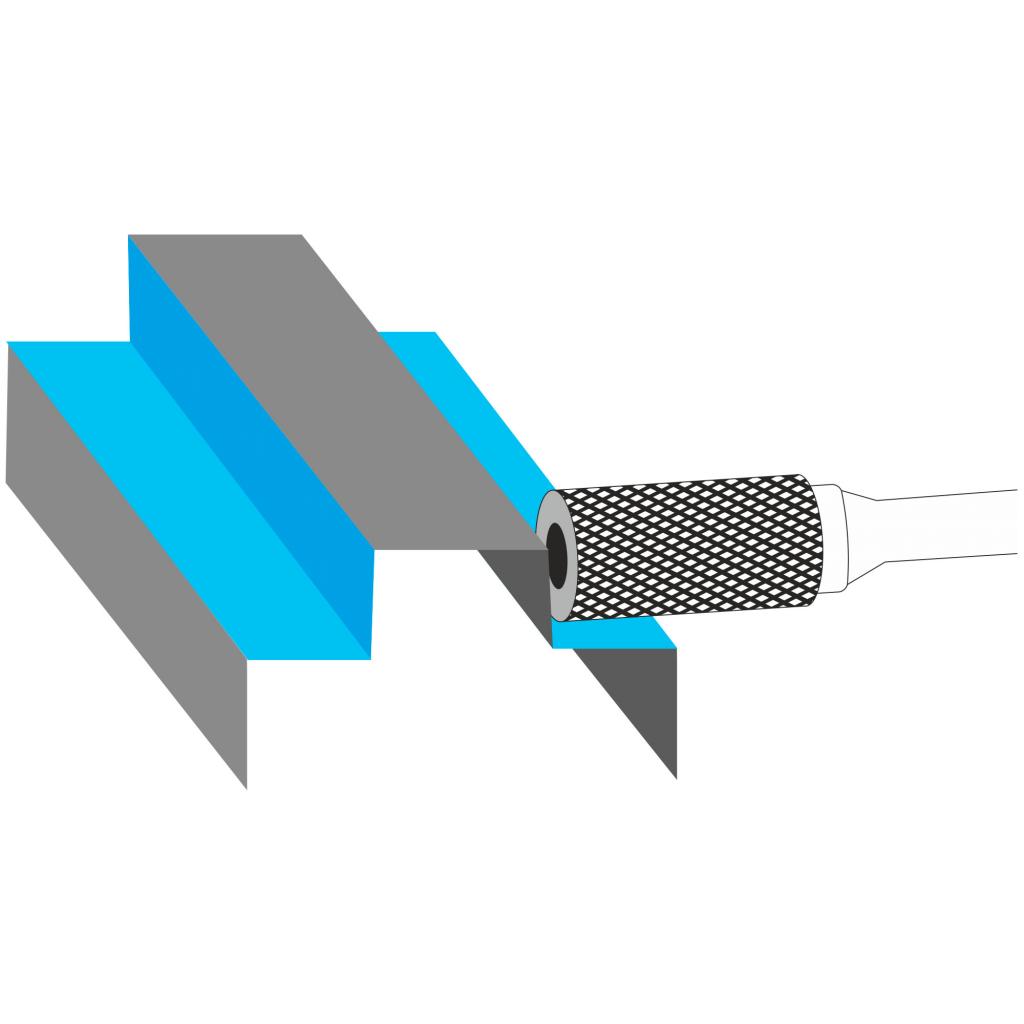

Цилиндрические борфрезы с торцами (тип B). Ими обрабатывают не только плоские поверхности, но и различные выборки.

Изображение №3: обработка заготовки цилиндрической бофрезой с торцом

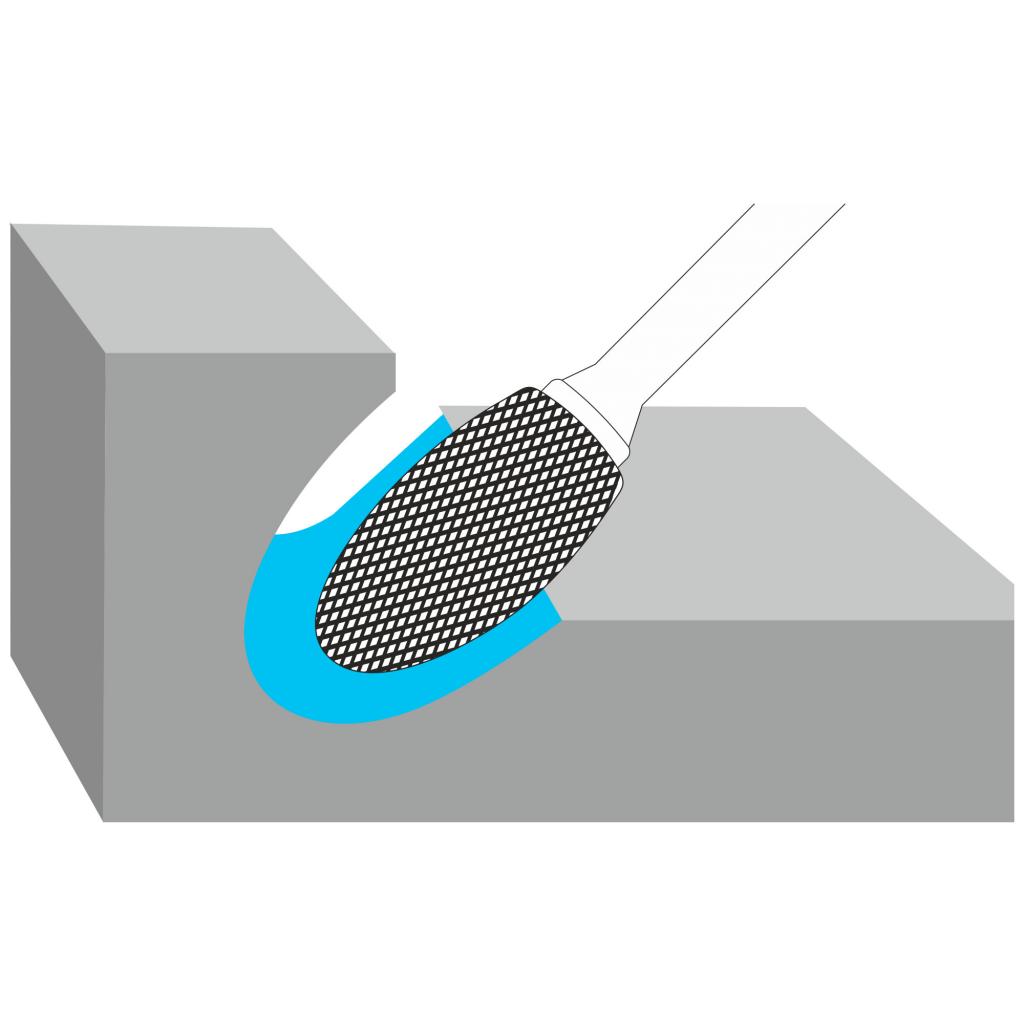

Сфероцилиндрические борфрезы (тип C). Применяются для обработки поверхностей и радиусных переходов.

Изображение №4: обработка детали сфероцилиндрической бофрезой

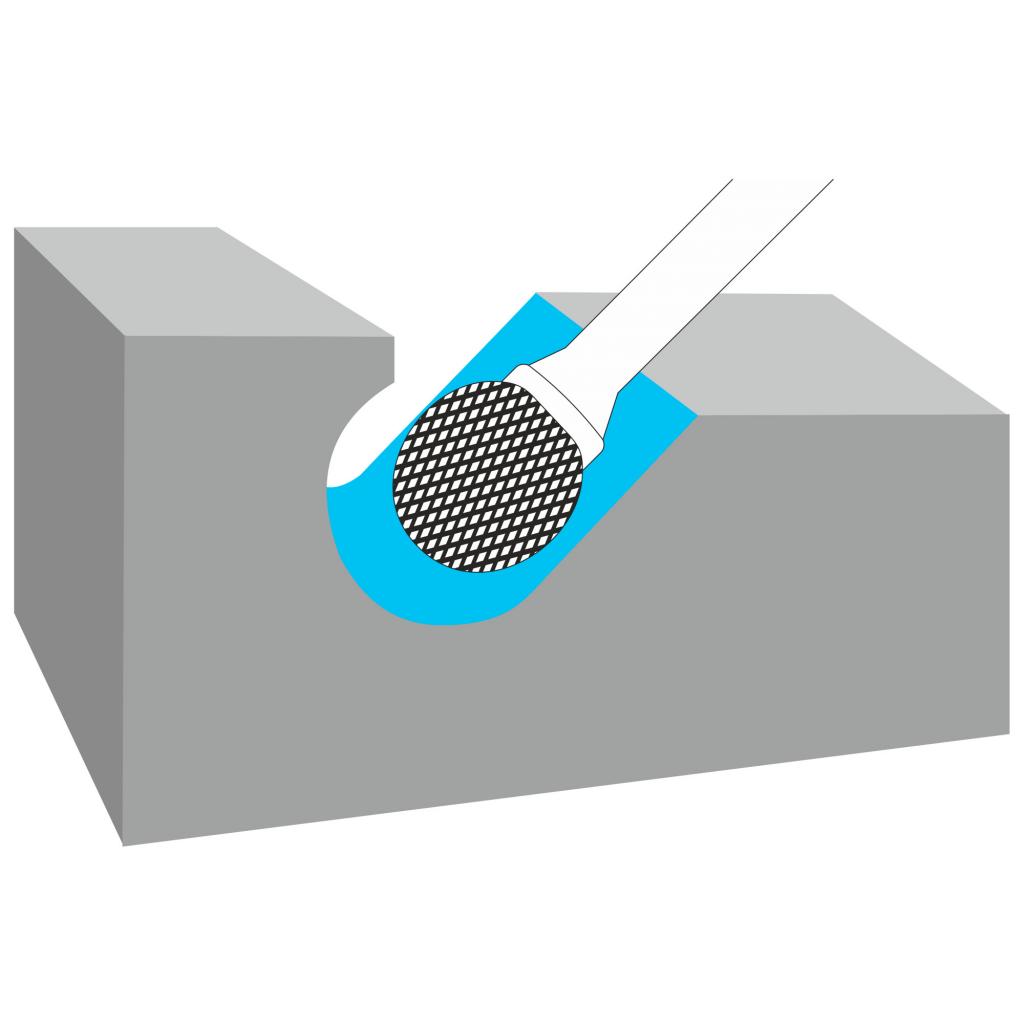

Сферические борфрезы (тип D). Их сфера применения — обработка контуров и глухих отверстий.

Изображение №5: применение сферической борфрезы

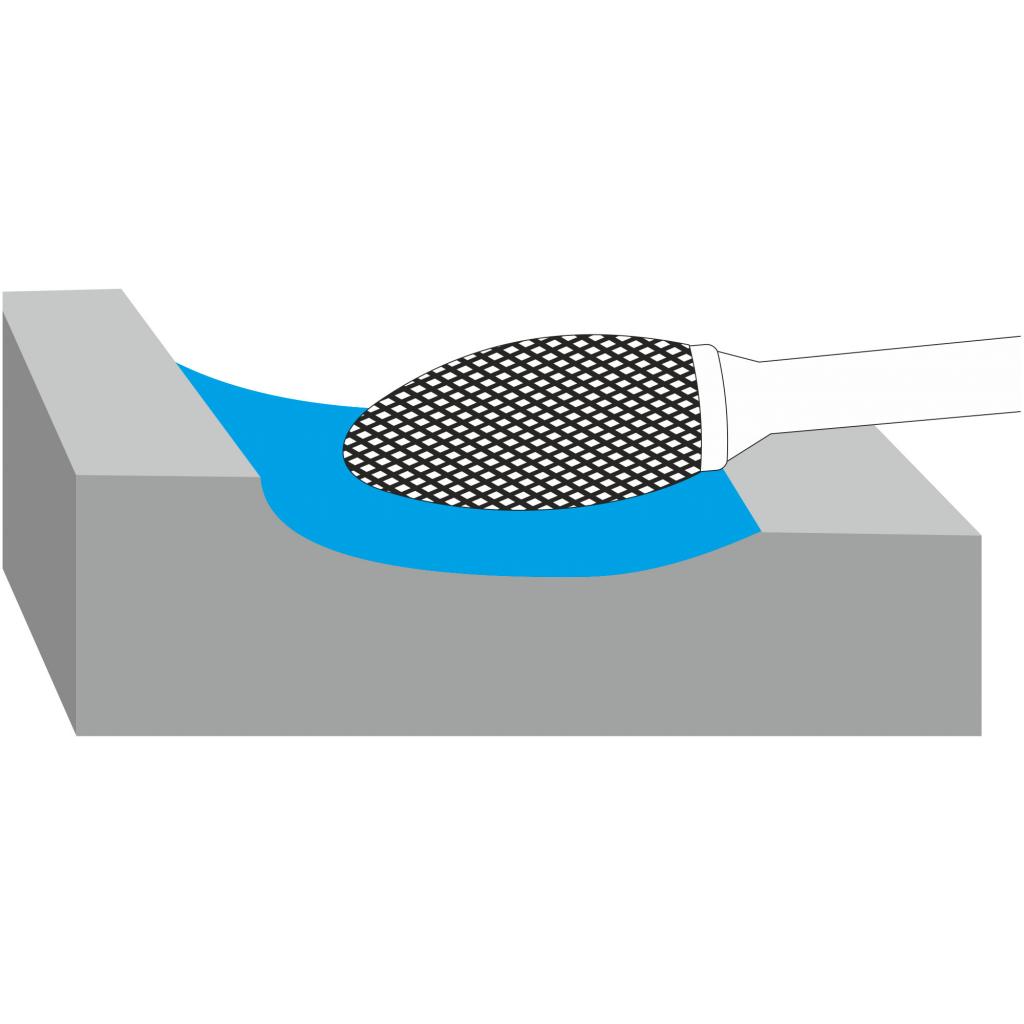

Овальные борфрезы (тип E). Предназначены для обработки угловых швов и формованных деталей.

Изображение №6: обработка заготовки овальной борфрезой

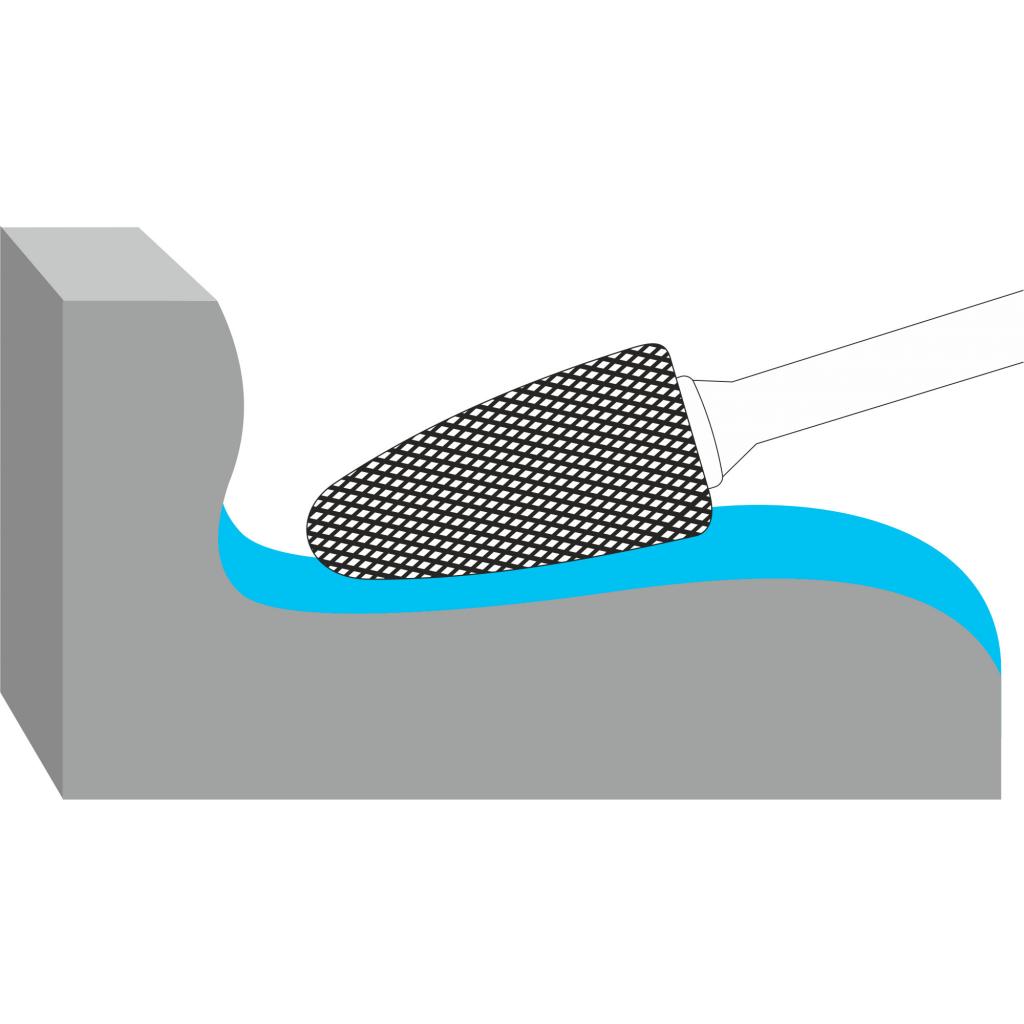

Параболические борфрезы с закругленными концами (тип F). Их используют для тех же целей, что и инструменты с овальными головками.

Изображение №7: обработка детали параболической борфрезой типа F

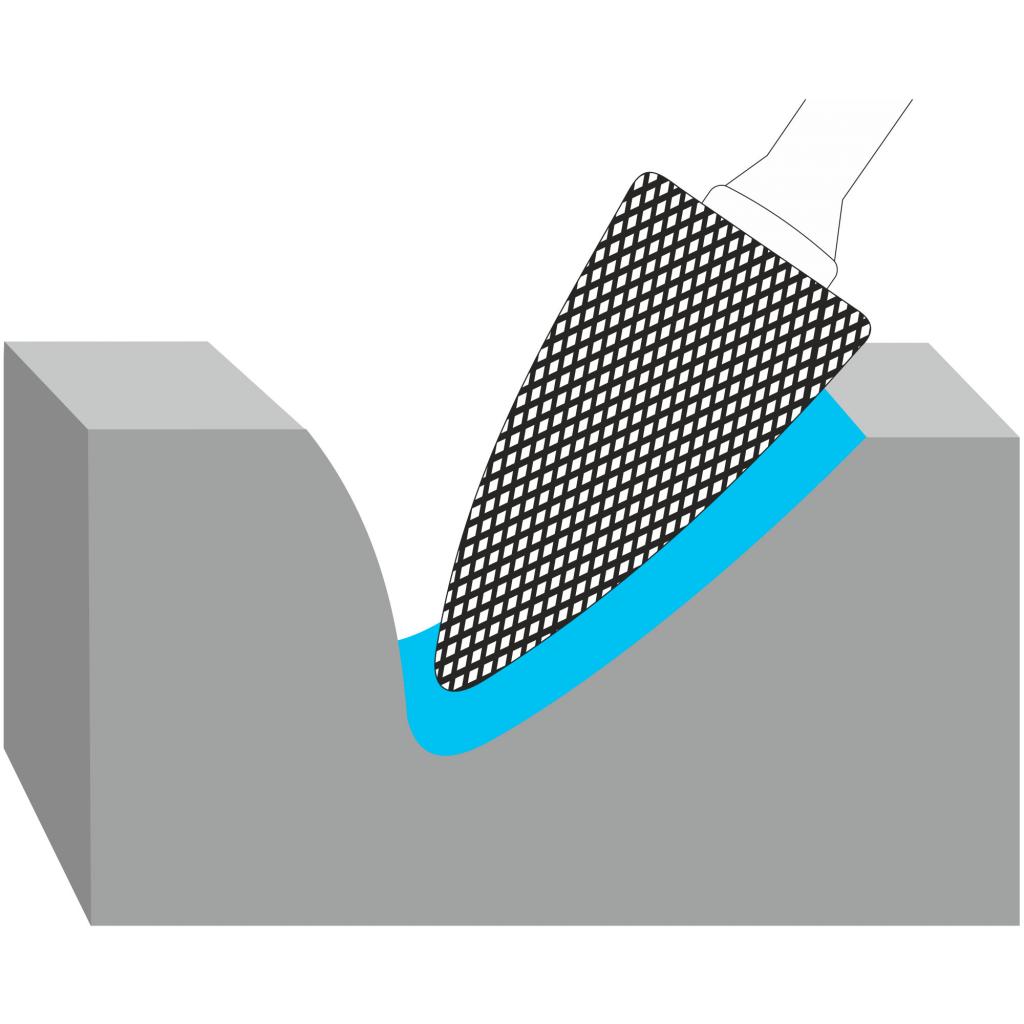

Параболические борфрезы с заостренными концами (тип G). С их помощью выполняют финишную обработку угловых швов и снимают фаски.

Изображение №8: применение параболической борфрезы типа G

Пламевидные борфрезы (тип H). Используются для обработки формованных деталей.

Изображение №9: обработка детали пламевидной борфрезой

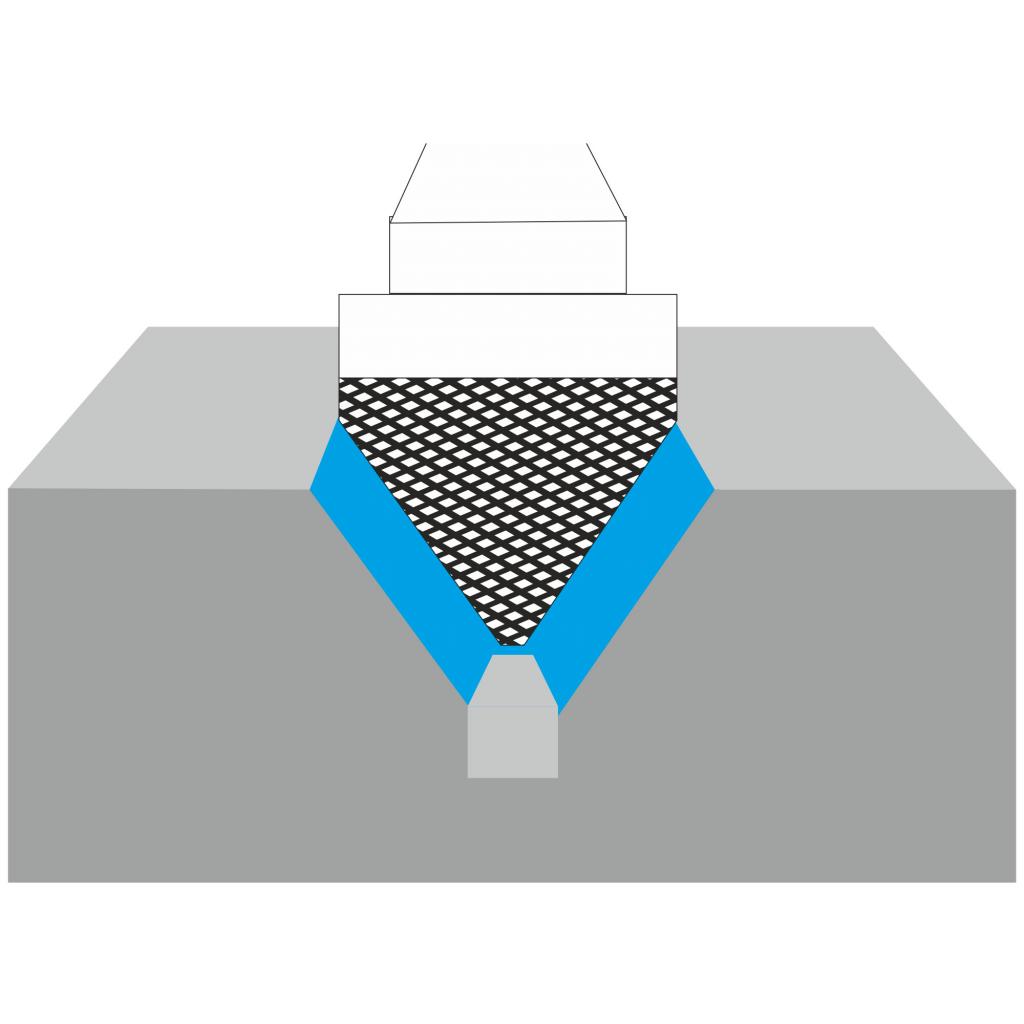

Конические борфрезы (конусность — 60°, тип J). Их основные сферы применения — зенкование, снятие фасок и обработка кромок.

Изображение №10: обработка детали конической борфрезой типа J

Конические борфрезы (конусность — 90°, тип K). Применяются для тех же целей.

Изображение №11: применение конической борфрезы типа K

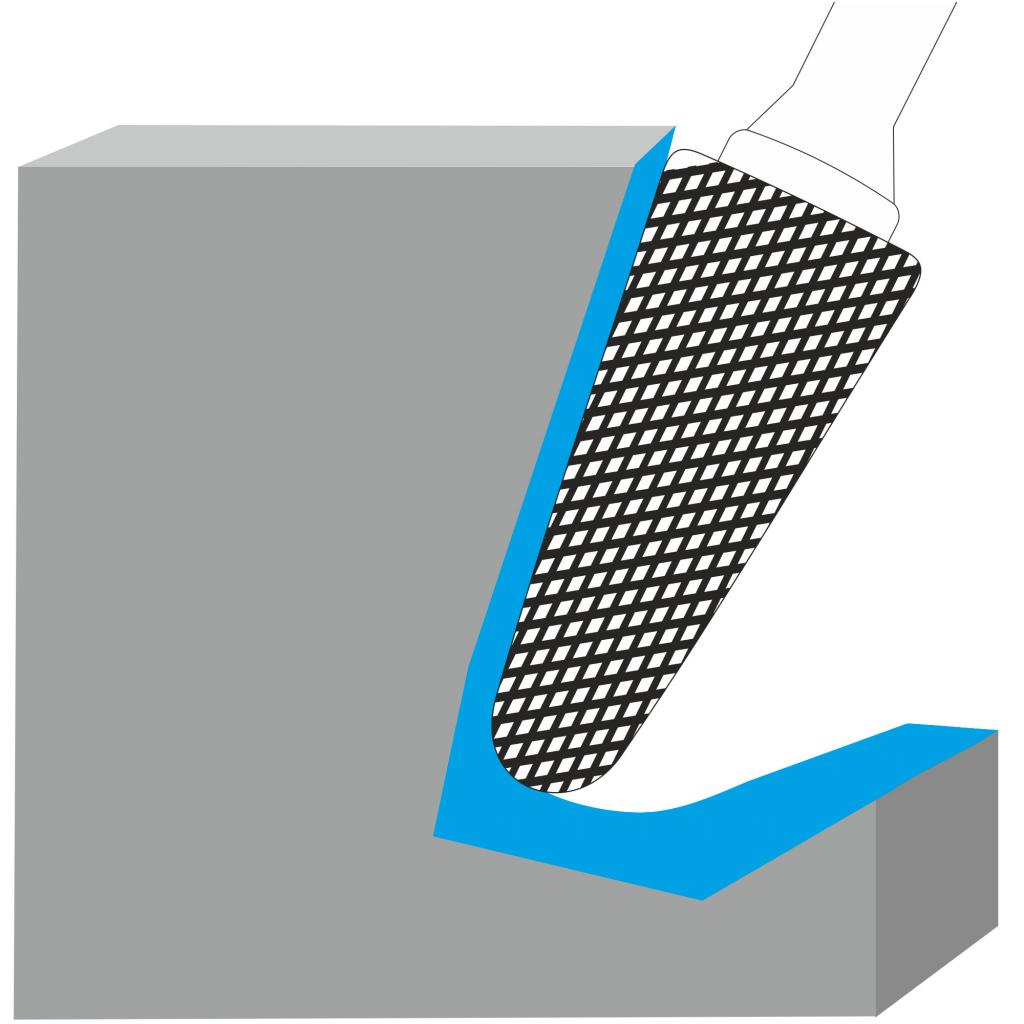

Конические борфрезы с закругленными концами (тип L). Лучше всего подходят для обработки формованных деталей и труднодоступных мест.

Изображение №12: обработка детали конической борфрезой с закругленным концом

Конические борфрезы с заостренными концами (тип M). Сферы применения те же.

Изображение №13: применение конической борфрезы с заостренным концом

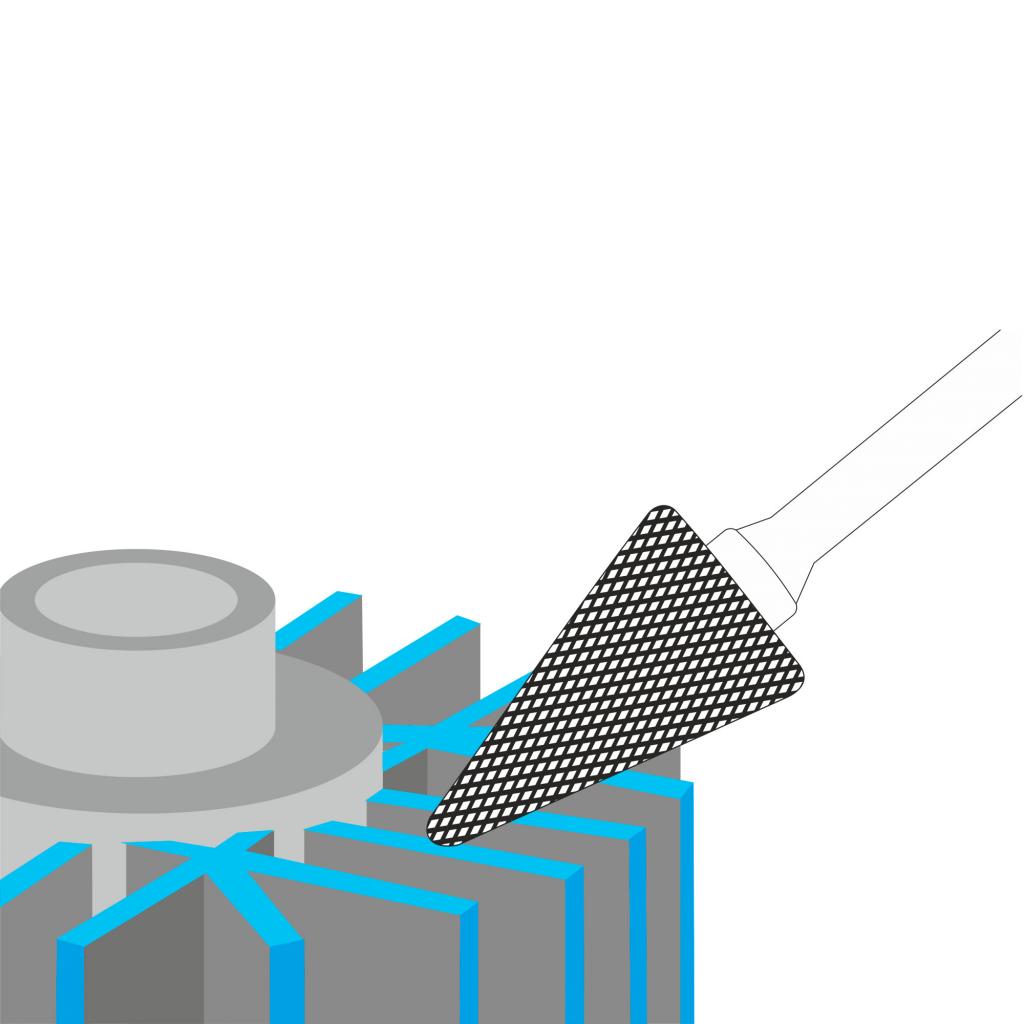

Конические борфрезы с обратными конусами (тип N). Ими обрабатывают углы и пазы.

Изображение №14: применение конической борфрезы с обратным конусом

Типы заточек (насечек)

Существуют борфрезы с заточками следующих типов.

Заточка-стружколом. Борфрезы с такими насечками применяют для черновой обработки.

Укрупненная. Борфрезы с такой заточкой предназначены для обработки алюминия и иных мягких металлов.

Одинарная. Профиль зуба используется максимально. Борфрезы с одинарными насечками используют для быстрого снятия припусков. Качество обработки — высокое. Стружка получается длинной.

Двойная. Слои металла при использовании инструментов с такой заточкой снимаются легко и точно. Качество поверхности также на высоте.

Улучшенная. Борфрезы с улучшенными насечками предназначены для обработки заготовок из закаленных сталей и для использования при очень высоких требованиях к качеству поверхности.

Алмазная. Борфрезами с такими заточками обрабатывают заготовки из особо твердых материалов. Поверхности получаются очень чистыми.

Фотография №2: борфрезы с алмазными заточками

Материалы для производства борфрез

Материалом для производства хвостовиков борфрез служит среднеуглеродистая легированная сталь. Основная марка — 30ХГСА. А вот головки борфрез изготавливают из различных материалов. Перечислим их.

Инструментальная углеродистая сталь (У10А, У12А). Инструменты из этих материалов отличаются низким сроком службы и стоят недорого. Применяются для обработки изделий их мягких металлов. Устанавливаются на дрели и граверы.

Быстрорежущая сталь Р6М5. Инструментами из этого материала можно обработать практически все марки углеродистых и среднелегированных сталей. Такие борфрезы применяются чаще всего.

Твердые сплавы. Рабочие части обычно изготавливают из металлокерамики (ВК25 и ВК30). Также встречаются изделия с головками из минералокерамики и безвольфрамовых твердых сплавов. Такими борфрезами обрабатывают заготовки из жаростойких и нержавеющих сталей, а также чугуна.

Твердые сплавы с алмазным напылением. Это самый дорогой профессиональный инструмент.

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

Изготовление хвостовика для борфрезы.

Один его конец заправляется на шлифовально-обдирочном станке.

Пруток правится на правильно-калибровочном станке.

Конец подрезается, центрируется и отрезается.

Подрезается второй конец.

Протачивается конус и снимается фаска.

На конусе фрезеруется канавка.

К хвостовику припаивается заготовка.

Удаляются остатки флюса.

Хвостовик протачивается по наружному диаметру.

Снимается фаска и подрезается шейка.

Происходят закалка и отпуск.

Хвостовик шлифуется по диаметру.

Рабочая часть шлифуется по наружному диаметру.

Обрабатывается профиль головки.

Шлифуются шейка рабочей части и торец хвостовой части.

Шлифуются зубья борфрезы.

Фотография №3: изготовление борфрезы

Применение борфрез

Сфер применения борфрез очень много. Среди них:

снятие облоя и крапа с заготовок;

шлифовка поверхностей, пазов и отверстий;

обработка сварных швов;

выполнение различных технологических операций в труднодоступных местах;

вырезание сложных по форме отверстий;

Борфрезы даже применяют в электронной промышленности, ювелирном деле и полиграфии.

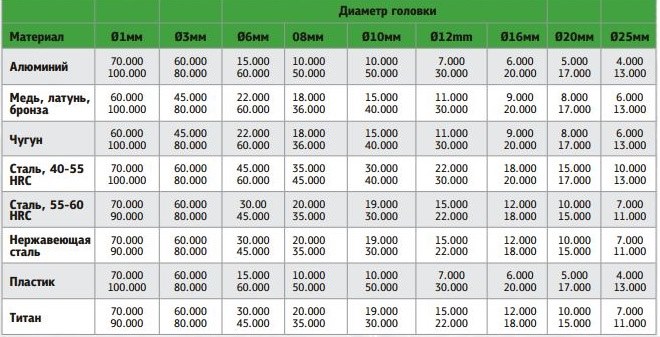

Выбор борфрез по маркировке

Как мы уже сказали, на все борфрезы наносится маркировка. Научим вас ее читать. Маркировка состоит из двух букв и четырех чисел. Это характеристики борфрезы.

Первая буква — тип борфрезы по форме головки.

Первое число — диаметр режущей части.

Второе число — длина головки.

Вторая буква — тип насечки.

Третье число — диаметр хвостовика.

Четвертое число — длина хвостовика.

Изображение №15: маркировка борфрез

Особенности эксплуатации борфрез и полезные советы

При эксплуатации борфрез соблюдайте следующие правила.

Подбирайте инструмент по материалу головки и типу его насечки в зависимости от твердости обрабатываемой заготовки.

Соблюдайте скоростной режим обработки. При этом лучше всего приближаться к максимальным значениям. В этом случае вероятность заклинивания значительно снижается.

Не забывайте о необходимости своевременного нанесения смазочных жидкостей.

Не давите на борфрезу. Это чревато перегревом инструмента.

Вставляйте хвостовики в патроны на максимальную глубину. Проверяйте отсутствие биения.

Соприкосновение хвостовика с обрабатываемой заготовкой чревато поломкой борфрезы.

И последнее. Соблюдайте правила техники безопасности. Работайте в спецодежде, перчатках и защитных очках.

Производство режущего инструмента на заказ

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками.

СОДЕРЖАНИЕ

- Выбор материала для корпусов режущих инструментов

- Какие режущие инструменты производятся из твердых сплавов?

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками. При обращении напрямую к изготовителю можно получить инструменты по своим чертежам, доработать существующие или отремонтировать пришедшие в негодность. Инструмент проектируется с учетом особенностей производственных процессов и пожеланий заказчика и изготавливается из быстрорежущих сплавов и других подходящих материалов на станках с ЧПУ.

Разновидности режущего инструмента

Какие инструменты можно изготовить?

Возможно производство на заказ режущих инструментов следующих типов.

- Стандартный монолитный твердосплавный инструмент. Это фрезы для чистовой и черновой обработки с плоскими и сферическими торцами стандартной, увеличенной и уменьшенной длины. Сверла с вращением по часовой и против часовой стрелки, стандартные и удлиненные.

- Нестандартный монолитный твердосплавный концевой инструмент. В эту группу входят ступенчатые сверла, фрезы со сложным профилем, предназначенные для обработки канавок, выступов и карманов, резьбофрезы для нарезания резьб (метрические, дюймовые, упорные).

- Инструмент с напайными твердосплавными пластинами. Используется для работы по цветному металлу и древесине. Максимальный рабочий диаметр — 200 мм.

- Инструмент с режущими кромками из поликристаллического алмаза (PCD). Предназначен для обработки заготовок из цветных металлов, древесины и композитов. Твердосплавные пластины могут быть напаяны на всю режущую кромку или локально.

- Токарный инструмент с напайными пластинами. Возможно изготовление как стандартного, так и нестандартного инструмента.

- Нестандартный профильный инструмент со сменными пластинами. Изготавливаемые пластины соответствуют стандартам DIN и ISO.

Основные этапы производства режущего инструмента

Опишем весь процесс производства режущих инструментов от момента формирования заказа до получения готового изделия.

- Этап 1. Определение номенклатуры инструмента. На производство передают заказ с указанием названий и основных характеристик инструмента.

- Этап 2. Конструирование инструмента. Конструктор измеряет углы заточки и ширину ленточек, определяет форму и размер округления кромки, выбирает материал основы и наносимого покрытия.

- Этап 3. Изготовление инструмента. При производстве режущего инструмента руководствуются конструкторской документацией. При работе следуют таким циклам.

- Заготовительный цикл — обработка металлических заготовок.

- Формообразующие операции — инструменту придают форму, близкую к окончательной, снимая 50–70 % материала с заготовки.

- Основная термическая обработка.

- Шлифовально-заточные операции — инструмент шлифуют и подвергают заточке.

- Дополнительная термообработка.

Станки, которые используются для производства режущего инструмента

Поскольку режущие инструменты имеют сложные поверхности, для их производства используют специализированные станки. Наиболее специфичным в инструментальном производстве оборудованием считаются:

- автоматы для отрезки заготовок сверл и иных инструментов от калиброванных прутков;

- токарные полуавтоматы для обработки цилиндрических и конических поверхностей на заготовках сверл, разверток, метчиков;

- полуавтоматы для фрезерования канавок сверл и метчиков, лапок сверл, квадратов на хвостовике метчиков;

- резьбонарезные станки прецизионные и повышенной точности;

- полуавтоматы для шлифования зуборезных долбяков и шеверов;

- заточные станки, как универсальные, так и специализированные для заточки резцов, спиральных сверл, червячных фрез, фрезерных головок сегментных пил, метчиков, плашек, протяжек;

- заточные инструменты для заточки инструментов с режущими кромками из твердых сплавов;

- профильно-шлифовальные станки для шлифования сложных профилей фасонного инструмента;

- гравировальные и клеймильные станки и агрегаты.

![stanok-dlya-instrumenta.jpg]()

Станок для изготовления и заточки режущего инструмента ANCA TX7

Технология изготовления режущего инструмента на примере фрез

Концевые фрезы, зенкеры и развертки диаметром до 50 мм могут быть изготовлены методом глубинного шлифования по целому. Технология производства этих режущих инструментов выглядит следующим образом.

Указанная технология производства режущего инструмента гарантирует высокое качество фрез и сокращение производственного цикла. Концевые фрезы диаметром до 50 мм изготавливают из шлифованных заготовок из быстрорежущих сталей, подвергнутых термообработке, и монолитных твердосплавных. В этом случае скорость изготовления фрез составит от 6 до 30 минут.

Если листовые заготовки отсутствуют, в качестве альтернативы можно рассмотреть резку проката из порошковых и быстрорежущих сталей на ленточно-пильных станках с последующей термообработкой.

Материалы для производства режущих инструментов

Режущие инструменты обычно представляют собой сборные изделия, корпус которых изготовлен из конструкционной стали, а режущая часть — из инструментальной. При выборе материала заготовок для режущего инструмента в разных производствах обращают внимание на их твердость, прочность, износостойкость, ударную вязкость, термодинамическую и циклическую прочность, теплопроводность и теплоемкость.

![marki-stali.jpg]()

Основные марки инструментальных сталей и быстрорезов для производства режущих инструментов

Чаще всего для производства рабочих частей режущего инструмента используют следующие сплавы.

- Металлокерамика. В том числе твердосплавные вольфрамо-кобальтовые сплавы (марки ВК6, ВК8, ВК10 и др.), вольфрамо-титановые сплавы (марки Т5К10, T15K6, Т14К8 и др.), титано-тантало-вольфрамовые сплавы (марки ТТ7К12, ТТ20К9 и др.).

- Минералокерамика. Производится на базе корунда (марки: Р18, Р6М5, Р18К5Ф2).

- Быстрорежущая сталь ГОСТ 19265-73. Содержит до 18 % вольфрама и ряд дополнительных компонентов: хром (до 4,5 %), молибден, кобальт, ванадий, углерод и т. д.).

- Углеродистая инструментальная сталь ГОСТ 1435-74. Содержит 0,65–1,3 % углерода. Обозначается маркировкой «У» (У7, У8, У9 и т. п.).

- Легированная инструментальная сталь ГОСТ 5950-73. Содержит 0,65–1,3 % углерода, плюс легирующие добавки хрома, ванадия, вольфрама. Распространенные марки: 9ХС, ХВГ, ХВ5.

- Алмаз поликристаллический. Сверхтвердый композит, включающий частицы природных или синтетических алмазов, связанные тугоплавкими металлами.

Выбор материала для корпусов режущих инструментов

Материалы, которые используются для производства корпусов режущих инструментов, должны соответствовать таким требованиям:

- высокая прочность и теплопроводность;

- стабильность формы и размеров в процессе обработки;

- способность образовывать прочное соединение с режущей частью после сварки или напайки;

- способность качественно обрабатываться.

В полной мере этими свойствами обладают конструкционные углеродистые стали марок 40, 45, 50 и качественные стали марок 40Х, 45Х, 40ХН.

Углеродистые стали используют для изготовления сборных конструкций: державок резцов, корпусов сборных разверток, втулок, клиньев, винтов. Другие корпусы сборных инструментов (в том числе ножи под напайные пластины из твердых сплавов) производят из качественной стали марки 40Х, которая характеризуется повышенной прочностью и гарантирует наименьшее коробление при термообработке.

Если инструмент должен обладать повышенной износостойкостью, его корпус изготавливают из инструментальных сталей У7А, У8А, 9ХС. К примеру, если корпус сверла с напаянными пластинами из твердого сплава трется об обработанную часть детали, его производят из стали 9ХС.

Какие режущие инструменты производятся из твердых сплавов?

Твердые сплавы используют для производства режущих инструментов, предназначенных для механической обработки металла и композитных материалов. В эту группу входят:

- токарные резцы — для резки, наружного и внутреннего точения, нарезания резьбы;

- фрезы — торцевые, концевые, фасонные, профильные;

- сверла — центровочные, спиральные, ружейные;

- пилы — ленточные, дисковые;

- резьбонарезной инструмент — метчики, плашки, резьбонакатные ролики, резьбофрезы;

- инструмент для обработки отверстий — зенкеры, зенковки, развертки.

![tverdospavnye-mono-instrumenty.jpg]()

Твердосплавные монолитные режущие инструменты

Вопросы и ответы

Как проходит процесс производства режущего инструмента из твердых сплавов?

Режущие инструменты из твердых сплавов изготавливают методом порошковой металлургии. Принцип состоит в формовании, прессовании и спекании металлических порошков с неметаллическими. При производстве металлокерамических пластин для режущего инструмента используют порошковую смесь из микрочастиц карбидов твердых керамик и связующего металла.

Если используется однокарбидный сплав вольфрамовой группы, в состав смеси включают рабочий материал (карбид вольфрама), и связку (кобальт). Смесь сначала дозированно засыпают в пресс-формы, затем спрессовывают под давлением до 1000 Па в прочный брикет с геометрией и размерами готового инструмента. Затем эту заготовку спекают в печи.

Какие свойства твердые сплавы придают режущему инструменту?

Благодаря своим уникальным свойствам твердые сплавы практически незаменимы при производстве режущего инструмента. Изделия из этого материала отличаются высокой производительностью и хорошей износостойкостью и могут обработать большее количество деталей на одну режущую кромку. Долгий срок службы твердосплавного инструмента уменьшает его расход.

Где заказать производство режущего инструмента?

Заказать производство режущего инструмента по своим эскизам и чертежам вы можете в компании «Ринком». Возможно изготовление изделий любой сложности из инструментальных сталей и твердых сплавов, в том числе сверл, разверток, фрез, метчиков и плашек, зенкеров и т. п.

![plashka-levaya-rinkom.jpg]()

Левая плашка М 75х1,5 производства «Ринком»

Сроки изготовления — от 5 рабочих дней. Ограничения в виде минимальной суммы заказа отсутствуют. Возможно нанесение маркировки и доставка во все регионы РФ.

Изготовление фрез по чертежам заказчика

![Изготовление фрез по чертежам заказчика]()

ООО Инструментальный завод - Комплексные поставки» занимается изготовлением фрез на заказ, в том числе и по чертежам заказчика или образцу. У нас Вы можете приобрести фрезы различных типов и назначения. Узнать цены на изготовление фрез и условия поставки Вы можете у менеджеров нашей компании по телефону или через e-mail

Какие бывают виды фрез

Прежде всего, нужно понимать, для каких целей используется фреза. Обычно различают:

- фрезы для работ по металлу;

- фрезы для столярных работ;

- специализированные фрезы для определенных приборов (например, фрезы для педикюрного или маникюрного аппаратов).

Рассмотрим каждый вариант. Фрезы для работ по металлу классифицируют по нескольким параметрам:

- способ подачи фрезы – винтовой, вращательный или прямолинейный;

- расположение, направление и конструкция зубьев;

- назначение (от этого зависят предыдущие параметры) – дисковые, торцевые, цилиндрические, угловые, концевые, фасонные, червячные, кольцевые (или корончатые).

Фрезы для работ по дереву различают по:

- типу конструкции – сборные, со сменными кромками, монолитные;

- назначению и способу обработки – пазовые, кромочные, фальцевые, конусные, галтельные, фигурные, фигирейные, комбинированные.

Фрезы для бытовых приборов различают по

- величине насадки и заточке зубцов;

- форме насадок;

- жесткости материала.

Технология изготовления фрез

В промышленной обработке заготовки для фрез проходят следующие этапы:

- обработку на токарном и фрезерном станках;

- тепловая закалка (до 1200 °С) в соляной бане;

- зачистка на шлифовальном станке.

Если вы решили сделать фрезу в домашних условиях, процесс состоит из изготовления корпуса, где размещается мотоблок фрезы, ножей, клиньев и фланцев. На фланцах вырезают пазы, в которых крепятся ножи. Ножи для самодельной фрезы изготавливают из обрезков стального прута, арматуры, сверла, тонкостенной трубки. Обрабатываются на токарном станке.

В последнее время становятся популярными почвофрезы, позволяющие обработать запущенные земли, проводить комплексную обработку почвы (перекопку, удаление сорняков, внесение удобрений и т.д.). Изогнутые ножи для почвофреза крепятся к валу, который вставлен в кожух мини-трактора, мотокультиватора или иного средства малой механизации.

При том, что некоторые мастера предпочитают самодельные фрезы, советуем купить фрезу промышленного производства и быть уверенным в ее надежности и безопасности.

Материалы, из которых изготавливают фрезы

Материал для изготовления фрез должен обладать следующими характеристиками:

- твердость, превышающая аналогичный показатель обрабатываемых изделий;

- высокая стойкость на износ;

- механическая прочность.

Традиционно для выпуска режущих инструментов применяют углеродистые инструментальные стали, быстрорежущие стали, твердые сплавы, керамику, искусственные и природные алмазы.

Инструментальные углеродистые стали

На производство фрез идут инструментальные стали марок У7, У8, УО, У10, У11, У12, У13. Материалы, которые содержат минимум примесей, дополнительно маркируются литерой А (У10А, У8А).

Недостаток углеродистой стали — малые режущие свойства. Инструменты, выполненные из таких заготовок, могут обрабатывать детали при температуре до 200–250 градусов. Максимальная скорость резания — 10–15 м/мин.

Легированные инструментальные стали

На изготовление прорезных, фасонных и концевых фрез идет сталь марок ХГ, ХВ5, ОХС и ХВГ. Этот материал имеет улучшенные (по сравнению с углеродистой сталью) режущие свойства. Возможна обработка деталей при температуре до 300–350 градусов и скорости операций 20–25 м/мин.

Быстрорежущие инструментальные стали

Материал по уровню сопротивляемости износу и теплоемкости превосходит углеродистое и легированное сырье. Быстрорежущая сталь не утрачивает исходных свойств даже при достижении красного каления (550–600 градусов).

На производстве используют быстрорежущие стали марок Р18, Р12, РО, Р18М, РОМ, Р6М5, Р18Ф2 (нормальная производительность) и Р18Ф2К5, РОФ2К5, РОФ2К5, РОФ2К10, РОФ5, Р14Ф4, Р6МЗ, Р10Ф5К5 (повышенная производительность). Материал легируется кобальтом, ванадием, молибденом.

Твердые сплавы из металлокерамики

В составе материала карбид вольфрама, титан, кобальт. Наиболее широкое распространение получили карбидные сплавы марок Т5К12В, ТТ7К12, ТТ7К5, ТТ10К8Б. Их основное отличие — повышенная прочность, поэтому из них изготавливают режущие пластины на инструмент.

Сплавы из минералокерамики

Материал готовят из корунда методом тонкого размола, прессования и спекания. Из твердых сплавов делают режущие пластины. Основное отличие подобных изделий от изготовленных из металлокерамических сплавов — пониженная прочность и хрупкость. По этой причине минеральную керамику применяют только для тонкого чистового фрезерования.

Читайте также: