Изготовление деталей из металла и пластика

на ЧПУ с точностью до 0,001 мм. От 1шт, 3-х дней, 20000 руб.

Наши услуги

Токарная обработка ЧПУ

Диаметром до 540 мм. Длиной до 2500 мм.

Фрезерование ЧПУ

3-х и 4-х осевая обработка до 2000х1000х700 мм.

Токарно-карусельная обработка ЧПУ

Диаметром до 2300 мм. Высота до 1300 мм.

Эрозионная резка ЧПУ

Материалы любой твердости Отверстия до 0,3 мм.

Штамповка деталей

Штамповка до 500 тонн

Лазерная резка и гибка деталей

Лазерная резка 3000х1500 мм, толщина метала от 0,3 до 10мм

Обратный инжиниринг

Изготовление по изношенным деталям

Наши работы

Ролики

Материал: XC9; Твердость: 100; Точность: IT1

Фланец

Материал: Сталь; Твердость: 100; Точность: IT3

Стаканы титан

Материал: Титан; Твердость: 100; Точность: IT6

Титановые стаканы

Материал: Сталь; Твердость: 200; Точность: IT5

Перфорационные ножи

Материал: Сталь; Твердость: 100; Точность: IT4

КАК МЫ РАБОТАЕМ

Запрос

Расчёт

Наш менеджер связывается с вами, уточняет вопросы по вашему заказу. После расчета стоимости и сроков изготовления вы получаете технико-коммерческое предложение.

Заключение договора

При положительном решении мы заключаем договор на изготовление деталей. После согласования чертежей детали запускаются в производство.

Производство

Ваши детали изготавливаются в соответствии с утвержденными чертежами. После изготовления вы получаете фотографии готовых изделий с заполненными паспортами качества.

Изготовление деталей

Одно из направлений деятельности нашего предприятия — изготовление деталей и запасных частей для узлов трения и вращения. Для производства деталей применяются современные полимерные антифрикционные материалы – капролон, полиамид, фторопласт, пластик, характеризующиеся высокой износостойкостью и приближающиеся к металлам по своим механическим свойствам.

Полимерные композиционные материалы обладают целым рядом существенных преимуществ:

- высокая износостойкость – ресурс деталей повышается в 3-4 раза;

- возможность работы при смазке маслами, водой или без смазки;

- устойчивость к динамическим и ударным нагрузкам, коррозии и химически агрессивным средам;

- снижение веса деталей;

- уменьшение шума от работающего агрегата.

Изготовление деталей на заказ

Уточнить условия сотрудничества и примерные сроки изготовления деталей вы можете у менеджеров нашей компании, заполнив заявку

Услуги по изготовлению деталей на заказ в Москве

Наша компания предлагает услуги изготовления на заказ роликов, втулок, колес, шестерен, шайб, колец, вкладышей, фланцев и других деталей для узлов вращения и трения. Изготовление деталей из полимерных материалов позволяет получить приближающиеся по прочности к металлу изделия, устойчивые к коррозии и механическим воздействиям. Кроме того, детали из полиамида, капролона и других полимеров имеют меньший вес и обеспечивают уменьшение шума от работы механизма.

Производство деталей осуществляется на современных автоматизированных токарных и фрезерных станках, что гарантирует точность форм и размеров изготавливаемых изделий. Мы располагаем штатом квалифицированных специалистов, обладающих соответствующими знаниями и практическим опытом изготовления самых разных деталей и запчастей из полимерных материалов. Вся продукция нашего предприятия проходит строгий контроль качества и полностью соответствует требованиям отраслевых стандартов.

Стоимость изготовления деталей на заказ зависит от сложности производства детали, выбранного материала и объема заказа. Срок изготовления составляет от 3-х до 20-ти дней. Мы осуществляем доставку по Москве и в регионы России. Уточнить условия сотрудничества и примерные сроки изготовления деталей вы можете у менеджеров нашей компании по телефону или электронной почте.

Изготовление деталей по чертежам заказчика

Поиск оригинальных запасных частей для технологических линий импортного производства может отнять довольно много времени, а их стоимость зачастую оказывается слишком высокой. Лучшим вариантом для быстрого восстановления работоспособности производственного оборудования станет изготовление деталей по чертежам заказчика в Москве. Это позволит минимизировать простои дорогостоящих механизмов.

Наши производственные мощности оснащены современным высокотехнологичным оборудованием, что позволяет изготавливать нестандартные детали любой сложности для узлов трения и вращения по чертежам заказчика. Опыт и высокая квалификация специалистов нашей компании гарантирует изготовление деталей по чертежам в точном соответствии с заданием в оговоренные сроки. Возможно изготовление как штучных изделий, так и крупных партий нестандартных деталей.

Обсудить ваши требования к деталям вы можете с нашими специалистами в телефонном режиме либо при личной встрече у вас в офисе или другом удобном для вас месте. Мы учтем все ваши пожелания к функциональности и конечному виду деталей и гарантируем выполнение вашего заказа в согласованные сроки.

Литьё в форму

Литьё — процесс изготовления заготовок или деталей готовых для дальнейшей эксплуатации. Суть этого метода заключается в заполнении литейной формы жидким материалом, с последующим продолжительным затвердеванием (полимеризацией) в этой форме.

Наше производство осуществляет литье на заказ по вашим чертежам или образцам, а также оказывает услуги по созданию прототитов, мастер-моделей, форм и оснастки для литья. В основном, это изготовление литьем мелкосерийных партий и тиражирование изделий высокой точности из пластика, пластмассы, полиуретана, пенополиуретана и литье резины.

Литье пластмасс и цветных металлов

Литье пластмасс

Высокотехнологичный и экономичный процесс, в ходе которого жидкий пластик под высоким давлением заливается в металлическую пресс-форму. Применяя гранулы различный полимерных материалов (полиэтилен, полистирол, поливинилхлорид, поликарбонат, полипропилен), мы производим продукцию с высокой прочностью и долговечностью.

Литье изделий из металла

Современный автоматизированный метод, отличающийся прекрасной детализацией при изготовлении изделий из металла любой сложности. Расплавленное сырье заливается в специальные литейные формы, где охлаждается и затвердевает. Для плавления мы используем различные металлы – алюминий, никель, цинк, медь, латунь, бронза, сталь, чугун и другие.

Серийное производство

Отливка изделий из пластмасс и металлов полного цикла от создания пресс-формы до готового изделия. Наши возможности позволяют изготавливать продукцию в любых объемах, соблюдая сроки и требования клиента, и всё это по выгодным ценам. Вы можете рассчитывать на индивидуальный подход при решении каждой задачи и полное сопровождение на протяжении всего проекта.

Каждый из материалов обладает своими свойствами и особенностями, поэтому в зависимости от характера изделия, в изготовлении литьем возможно сочетать различные технологии с теми или иными материалами.

Цена литья в силикон:

Цена литья в термопласт/термопластавтомат:

Цена литья металла:

Литье пластмасс и металлов обладает рядом преимуществ:

Доступная стоимость мелкосерийного производства от 1 штуки и высокая скорость изготовление готовых изделий.

Точное литье копий продукции заказчика по готовым моделям или изготовление качественной мастер-модели нашими специалистами.

Большой выбор материалов для заливки, благодаря чему вы получаете изделия с необходимыми вам характеристиками.

Высокая детализация готовой продукции и отсутствие сколов, наплывов материала, трещин и других дефектов.

Точный подбор материалов, форм и размеров снижает количество отходов сырья при производстве изделий абсолютно любой сложности.

Возможность не только отливать полноценную продукцию с нуля, но и восстанавливать сломанные и изношенные детали.

В процессе литья металлов и полимерных материалов, сырье может быть окрашено в любой цвет, а на конечное изделие можно нанести логотип компании.

Разновидности технологий литья в силикон

Свободное литье

Процесс литья полимерных материалов с помощью нескольких технологий, включающих в себя последовательное и многослойное литье, заливку в пресс-форме, соединение различных компонентов и многое другое. В данном случае, полный цикл работы разрабатывается индивидуально для каждого клиента, что напрямую влияет на длительность и стоимость всего проекта.

Центробежное литьё

Данный подходи отличается от «свободного литья» способом заполнения формы. При заливке жидкого материала, производится вращение формы по одной из осей. В итоге центробежная сила равномерно распределяет сырье по самым сложным участкам, благодаря чему, финальное изделия будет более плотным. Центробежное литье позволяет работать со сплавами низкой текучести.

Литьё под давлением

При литье пластмасс под давлением, расплавленное сырье из специальной камеры методом впрыска подается в полость пресс-формы, где становится твердым под влиянием избыточного давления. Такой способ характерен высокой скоростью и точностью заполнения формы, поэтому он прекрасно подходит как для небольших заказов, так и для крупных проектов.

Вакуумное литьё

В основе процесса – отрицательное давление в форме, за счёт которого жидкий материал самостоятельно поступает в пресс-форму. Идеально подходит для создания опытных образцов или мелкосерийного производства готовых изделий, когда другие методы могут быть экономически не эффективными. Качество полученных деталей ничем не отличается от продукции, изготовленных под давлением.

Возможны и комбинированные варианты

Виды литья

Художественное литье

Производство компании «3D Print spb» в Санкт-Петербурге предоставляет своим клиентам услугу художественного литья пластиковых и металлических изделий из различных материалов. С помощью этого метода можно добиться поразительной детализации, благодаря которой создаются настоящие произведения искусства.

Это уникальная технология, включающая в себя работу с различными видами пластика, полимеров и металлов. Продукция отливается на современном оборудовании, что позволяет максимально оптимизировать рабочий процесс, изготавливая партии любого объема и сложности.

Художественное литье включает в себя создание:

- Ювелирных изделий;

- Спортивного инвентаря;

- Наградной продукции;

- Предметов интерьера;

- Декора и архитектурных элементов;

- Игрушек, статуэток и сувениров;

- И другая продукция.

Литье по выплавляемым моделям на заказ включает в себя целый комплекс работ, в который входит не только разработка дизайна и отливка продукции, но и финальная шлифовка и полировка изделий, благодаря которым устраняются любые дефекты, поверхность становится чистой, гладкой и визуально привлекательной.

Литье технического назначения

Существуют ситуации, при которых предприятию требуется литье опытных образцов, металлических и пластиковых корпусов, отливка высококачественных аналогов или изготовление функциональный деталей. И единственное оптимальное решение в данной ситуации — это литьё изделия технического назначения с последующей механической обработкой.

Литье изделий технического назначения включает в себя:

Мы производим ударопрочную продукцию из пластмасс, полимеров и металлических сплавов, способную выдерживать высокую нагрузку и длительный срок службы. В результате, вы получаете детали любой геометрической формы с обработанной поверхностью в короткие сроки.

Чтобы узнать стоимость изделия, нужно ответить на пару вопросов:

Изготовление деталей в Санкт-Петербурге

Технологическое оснащение компании «3D Print Spb» позволяет создавать детали любой сложности из различных материалов по чертежам заказчика. Отлаженный производственный процесс направлен как на штучное производство, так и на изготовление деталей на заказ крупными партиями.

Главное преимущество нашей деятельности – это комплексная работа, направленная на проектирование, создание прототипов, подбор необходимого сырья, изготовление пресс-формы и непосредственное создание изделий различными методами. Мы можем создать абсолютно любую деталь или её аналог в короткие сроки, что особенно актуально, если продукции нет на рынке, а она нужна как можно быстрее.

Наша деятельность включает в себя изготовление деталей по чертежам заказчика или по индивидуальным эскизам, разработанными нашими промышленными дизайнерами. Также, мы можем создать готовую деталь с нуля или создать копию уже существующего элемента, в котором произошла какая-либо неисправность. Высокоточные замеры исключают любые погрешности, а благодаря качественным заготовкам и современным станкам, в наших изделиях отсутствует брак.

Стоимость и сроки изготовления деталей различными способами

Компания «3D Print Spb» занимается изготовлением деталей по чертежам в Санкт-Петербурге для сферы машиностроения, электро- и радиотехники, строительства, сельского хозяйства, медицины, транспорта и для бытовых нужд на выгодных условиях.

Изготовление деталей при помощи 3D печати

Преимущества: оперативность изготовления;

Материал: абс пластик, полиамид, фотополимер и другие материалы;

Срок: от 1 дня рабочего дня (при наличии 3д модели);

Цена: от 10 рублей за 1 см3;

Минимальная стоимость заказа: от 1000 рублей;

Тираж: от 1 штуки.

Изготовление деталей литьем в силикон

Преимущества: небольшая цена при малом тираже;

Материал: полиуретан, пластик и другие материалы холодного отверждения;

Срок: от 5 рабочих дней (при наличии мастер модели);

Цена: от 50 рублей за 1 штуку;

Минимальная стоимость заказа: от 1500 рублей;

Тираж: от 10 штук.

Литье в термопласт / термопластавтомат

Преимущества: минимальная стоимость изделия при тираже от 500 штук;

Материал: полиуретан, пластик и другие материалы термопластичной переработки;

Срок: от 20 рабочих дней (при наличии мастер модели);

Цена: от 1 рублей за 1 штуку;

Минимальная стоимость заказа: от 50 000 рублей;

Тираж:от 1000 штук.

Фрезеровка

Преимущества: высокая точность исполнения;

Материал: пластик или металл (алюминий, сталь, латунь и другие металлы);

Срок: от 3 рабочих дней (при наличии 3д модели или чертежа);

Цена: от 100 рублей за 1 штуку;

Минимальная стоимость заказа: от 2500 рублей;

Тираж: от 1 штуки.

Вакуумная формовка деталей

Преимущества: большие тонкостенные корпуса, небольшая стоимость;

Материал: листовые пластики (абс, полиэтилен, пэт и другие материалы);

Срок: от 3 рабочих дней (включая модельную оснастку);

Цена: от 150 рублей за 1 штуку;

Минимальная стоимость заказа: от 3000 рублей;

Тираж: от 1 штуки.

Холодная штамповка

Преимущества: небольшая стоимость изделия;

Материал: металлы;

Срок: от 20 рабочих дней (включая модельную оснастку);

Цена: от 100 рублей за 1 штуку;

Минимальная стоимость заказа: от 75 000 рублей;

Тираж: от 500 штук.

Литье металла

Преимущества: небольшая стоимость изделия;

Материал: металлы;

Срок: от 10 рабочих дней (включая модельную оснастку);

Цена: от 500 рублей за 1 штуку;

Минимальная стоимость заказа: от 30 000 рублей;

Тираж: от 10 штук.

Детали на заказ из любых материалов

В своей работе мы применяем литьевые станки, ЧПУ, 3D-принтеры, вакуум-формовочные машины, аппараты для лазерной резки и гравировки, а также, дополнительную обработку готовой продукции.

Специалисты нашей компании обладают необходимой квалификацией и работают с проверенными, качественными материалами, которые соответствуют требованиям клиентов и технической документации проекта.

Детали из пластика

Мелкосерийное и среднесерийное производство деталей из оргстекла, силикона, полиуретана и прочих материалов. Обработка сырья производится путем литья под давлением в форму, резки или вакуумной формовки. Это автоматизированный процесс, который экономит не только время, но и средства заказчика. Изделия выдерживают высокие нагрузки и длительный период эксплуатации, сохраняя свою форму и функциональные особенности.

Все грани и изгибы четко обрабатываются, дефекты устраняются и клиент получает полностью рабочую деталь, изготовление которой контролировалось нашими специалистами на всех этапах работы.

Детали из металла

Изготовление мелких и больших металлических деталей – это сложный процесс, который включает в себя выбор необходимого материала, а также, его дальнейшее литье или обработку на высокоточных станках. Заказ может включать в себя фрезерно-токарные работы, литье, расточку, резку, термообработку, шлифовку, сверловку и даже нанесение гравировки или штамповки по индивидуальным эскизам.

Мы используем различные сплавы – цветные металлы, алюминий, титан, нержавеющую сталь, медь, латунь, благодаря чему вы можете заказать у нас изготовление любых токарных изделий на заказ, даже нестандартной формы и назначения.

Детали из резины

Основным материалом, используемым в производстве деталей из резины, является синтетический каучук, который обрабатывается с помощью вулканизации, литья, армирования или прессования. Такая продукция востребованы во всех отраслях, особенно в составе разнообразной техники и аппаратуры.

Резина, используемая в нашей деятельности, прекрасно противостоит воздействиям окружающей среды, высоким температурам, нагрузкам и механическим повреждениям. Более того, мы изготавливаем не только мелкие, но и большие детали, для которых требуется дополнительная прочность, поэтому контроль качества у нас на самом высоком уровне.

Современный сервис и качественное изготовление деталей

Помимо изготовления деталей на заказ, мы осуществляем доставку своей продукции в любых объемах. Более того, наша логистика охватывает не только Санкт-Петербург, но и Россию вместе со странами СНГ. В данном случаем, мы согласовываем с вами удобную транспортную компанию и форму доставки, после чего готовые детали отправляются на территорию заказчика.

Заказывайте у нас различные детали:

- , вкладыши, крепления;

- Болты, гайки, пружины, крестовины, дюбеля;

- Заглушки, втулки, изоляторы, кольца;

- Ролики, оси, звездочки, шкивы;

- Пальцы, ступицы, муфты, шкивы;

- Шестерни, валы, коленвалы, оси;

- Кнопки, тумблеры, переключатели;

- Крышки, основания, уголки, колпаки, решетки;

- Затворы, замки, защелки, накладки, фиксаторы;

- Клипсы, ножки, опоры, держатели;

- И многие другие элементы различных изделий.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

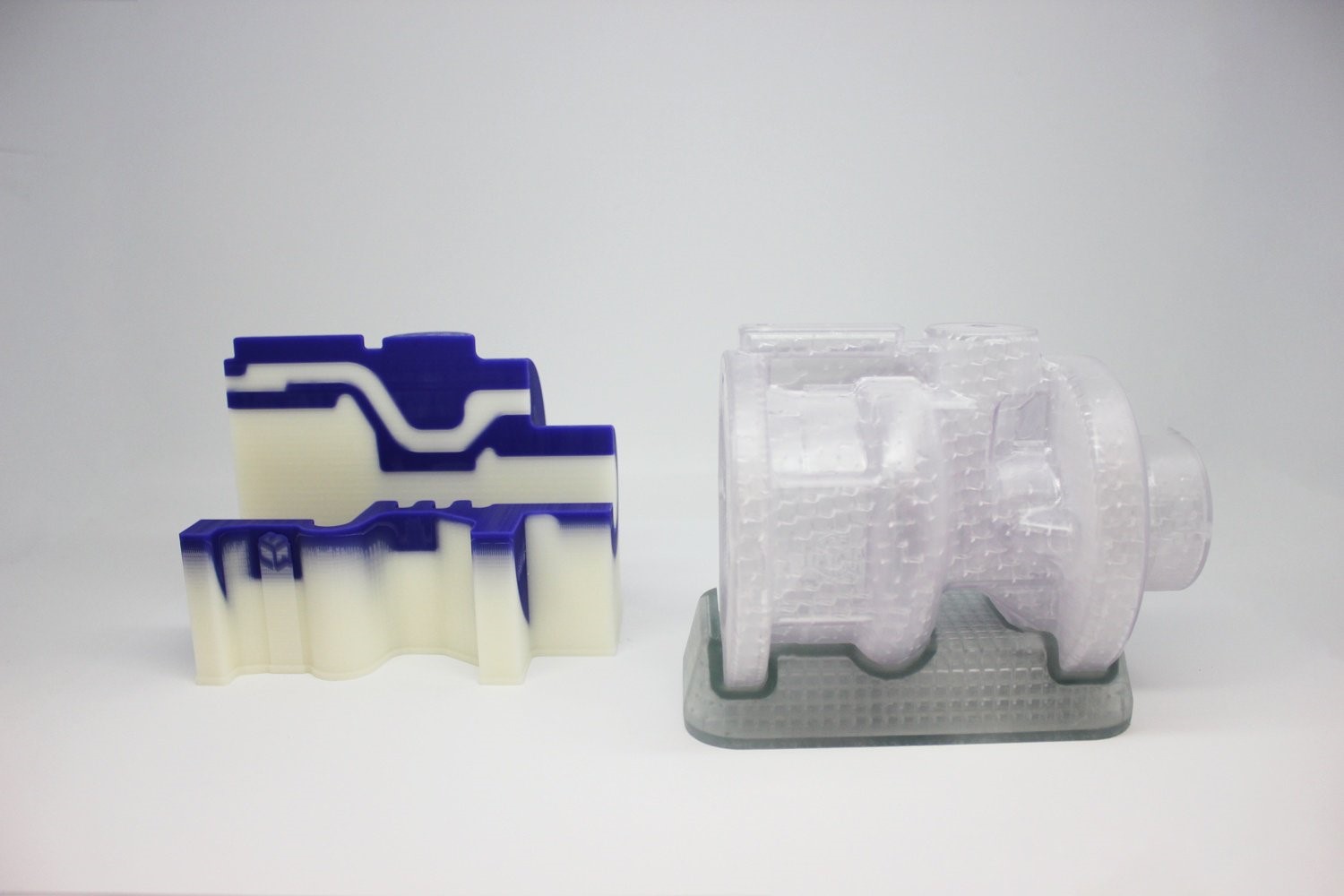

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Читайте также: