Из какого металла делают ножи

На охоте невозможно обойтись без хорошего ножа. Он нужен для множества задач, начиная от строгания веток и заканчивая свежеванием добычи. Соответственно необходим клинок из хорошего сплава. А какая лучшая сталь для охотничьего ножа, необходимо разобраться. В рамках этой статьи мы этим и займёмся.

Назначение охотничьих ножей

Охотничий нож используется для конкретных целей и задач. В соответствии с этим на клинок накладываются ограничения в виде размеров, заточки и профиля. И следует учитывать, что для охоты часто используют несколько изделий, так удобнее.

Такие ножи отличаются своим предназначением и формой клинка. Редко можно встретить универсальное изделие, которое будет совмещать в себе эти качества. Рассмотрим три основных ножа охотника, которые лучше всего иметь при себе на настоящей охоте:

- Скиннер. Клинок имеет скруглённый или затупленный кончик, часто со шкуросъёмным крюком на обухе. При разделке, такая форма изделия не позволит испортить шкуру животного. Находит нож своё применение не на всех видах охоты, но снимать им шкуру очень удобно;

- Охотничий нож. Простой прямой профиль клинка с достаточной длиной для возможного добора зверя. Нож не имеет различных изысков в виде искривлений, зазубрин или шипов. Это будет мешать выполнять им различные манипуляции. Большие тактические изделия, в качестве охотничьего изделия не подходят;

- Доборник. Это зачастую кинжалообразные клинки довольно крупных размеров. Таким изделием должно быть удобно добирать подранка, соответственно и длина должна быть немаленькой. Нож применяется не всех видах охот, но при работе с крупным зверем, он зачастую просто необходим.

С детства увлекаюсь ножами и всем, что с ними связанно. Накопленные знания несу в массы. Сам занимаюсь изготовлением ножей. К критике отношусь положительно, но люблю и поспорить.

Хочется отдельно сказать про складные ножи. Как бы их не рекламировал производитель, но поверьте, редкий замок сможет выдержать прямой колющий удар. Также жир, грязь и кровь будут постоянно забиваться в полости механизма, и достать их без разбора изделия не получится. А это чревато очагами коррозии и неприятным запахом.

Что лучше, холодное оружие или обычный нож?

Определить холодное оружие вам поможет статья на нашем сайте. Оно определяется по ряду определённых признаков. Но холодное оружие и хозяйственно-бытовое изделие могут зачастую не сильно отличаться друг от друга.

Поэтому нужно подумать, следует ли гнаться за незначительными преимуществами. Но при этом на вас накладываются различные ограничения, вроде запрета на ношение вне охотугодий и трудностями с приобретением и хранением изделия.

По сути это отголоски прошлого, когда оборот любых клинков отличных от кухонных, был на контроле у правоохранителей. В большинстве случаев практически любое холодное оружие имеет копию в рамках закона. Примером может послужить утончённый обух.

Требования к стали охотничьего ножа

Следует обратить внимание, что охотничий нож мог всегда хорошо резать. Марки стали в основном различаются по процентному содержанию углерода. Но важно соблюсти правильный баланс других добавок. При повышенном содержании углерода, изделия становятся хрупкими и легко поддаются ржавчине.

Твердость металла

Твёрдостью сплава по сути можно назвать его способность проникать в другой материал. Этот параметр принято измерять по шкале Роквелла (HRC). Чем он выше, тем твёрже сталь.

Изделие с высокой твёрдостью дольше сохраняет заточку. Но при этом клинок приобретает некую хрупкость. Нож можно сломать или расколоть. Также следует учитывать, что чем твёрже сталь, тем сложнее её затачивать. Для этого могут понадобиться специальные камни или станок.

Прочность

Прочность и твёрдость – два взаимоисключающих параметра. Выбирая прочное изделие, вы непременно потеряете в твёрдости. И следует учесть, что чем выше твёрдость, то тем ниже прочность изделия. В этом и заключается вся суть выбора оптимального металла для охотничьего ножа.

На прочной стали никогда не появятся сколы. В результате боковых нагрузок прочный клинок никогда не сломается – он будет гнуться. Высокоуглеродистые стали твёрдые и склонны к хрупкости. Также она склонна к появлению очагов коррозии.

Стойкость к коррозии

Этот параметр даёт возможность использования клинка во влажных условиях. Следует учитывать, что охотничий нож часто используется в сырую погоду. Лезвие изделия контактирует с водой и кровью. Сталь плохо сопротивляющаяся коррозии, в данном случае не подходит, так теряются эксплуатационные характеристики.

Легирующие добавки

Для получения определённых свойств металла в него при изготовлении добавляют различные химические элементы. Самыми популярными можно назвать следующие примеси:

- хром. Повышает прочность сплава и улучшает его сопротивляемость к коррозии;

- ванадий. Повышает износостойкость, прочность и усиливает стойкость к механическим нагрузкам;

- марганец. Благодаря этому элементу, можно создать клинок любой формы. Сталь становится податливой к ковке;

- никель. Придаёт сплаву те же качества, что и хром, но гораздо выражено;

- вольфрам. Помогает противостоять коррозии и делает клинок устойчивым к царапинам;

- молибден. Делает возможным использование клинка при экстремальных условиях;

- кремний. Улучшает ковкость стали, действует как марганец.

Сталь для охотничьего ножа

Для изготовления качественного охотничьего ножа, требуется хорошая сталь. При этом следует учитывать, что клинок будет подвергать воздействию воды и крови. По этой причине сплав лучше выбирать нержавеющий. Для большинства моделей, сталь выбирают высокоуглеродистую.

Она обеспечивает хорошую твёрдость металлу. Но при этом обязательно включение других химических элементов в различных пропорциях. Которые будут придавать сплаву устойчивость к коррозии, износостойкость, прочность, вязкость и стойкость к механическим нагрузкам.

Охотничий нож с высокой твёрдостью будет сложно затачивать. Но и мягкие сплавы, которые затачиваются о любой камень, также не следует использовать. В данном случае следует искать золотую середину. Существует специальный критерий оценки оптимальной твёрдости.

Он заключается в ошкуривании и разделке одного оленя без подточки. На охотничий нож производитель практически всегда наносит марку используемой стали. Также эту информацию можно найти в сертификате, который идёт к изделию.

Отечественные ножевые стали

Нож охотника используется в крайне неблагоприятных условиях. Не каждая сталь выдержит такого обращения. В условиях охоты не всегда возможно оказать должного ухода металлу клинка. По этой причине следует выбирать сталь способную выдержать такие нагрузки. Среди Российских сплавов, есть неплохо подходящие по свойствам металлы.

Нержавеющий сплав, очень распространён для производства ножей. Твёрдость стали достигает 56-58 HRC. Металл неплохо поддаётся механической обработке. Заточка клинка производится довольно просто и он долго остаётся острым. Импортными аналогами можно назвать стали 420 и 425mod.

Сталь отечественного производства с высокой износостойкостью и прочностью. Твёрдость сплав колеблется в районе 59-61 HRC. Металл отлично сочетает прочностные и режущие свойства. Клинки из стали очень хорошо противостоят образованию коррозии.

Ножи из сплава очень хорошо держат заточку и имеют высокую прочность. Твёрдость стали достигает 60-62 HRC. Но следует учитывать, что при долгом использовании клинка во влажной обстановке, на поверхности лезвия могут возникать очаги питтинговой коррозии. После охоты, нож требует к себе тщательного ухода.

Это один из самых твёрдых инструментальных легированных сплавов. Твёрдость стали может достигать 63-67 HRC. Этот металл называют алмазным. Его применяют для изготовления инструментов для обработки материалов повышенной прочности. Ножи из этой марки стали очень твёрдые и боятся коррозии. Изделию понадобится дополнительный уход.

Сплав очень распространен для изготовления ножей и имеет твёрдость около 57-59 HRC. Изделия из стали очень твёрдые и гибкие. Металл считается одним из лучших для производства охотничьих ножей. Но учитывая его твёрдость, заточке клинок поддаётся плохо. В походных условиях его невозможно заточить.

Легированная сталь отечественного производства. Твёрдость сплава достигает 60-63 HRC. Материал используется для изготовления металлорежущего инструмента. Сталь обрабатывают ручной ковкой. Она имеет прекрасные режущие свойства и отлично держит заточку.

Хром в составе легированной стали придаёт ей повышенную стойкость к коррозии. Молибден и ванадий делают изделия с высоким показателем ударной вязкости. С помощью клинка очень легко освежевать тушу. Ножи из сплава долго остаются острыми и не требуют заточки.

Иностранные ножевые стали

При покупке клинка для охоты, следует иметь при себе на малую сумму. Потому что в данном случае многое зависит от финансовых возможностей будущего охотника. Бывает очень сложно выбрать нож из всего изобилия изделий и некоторые могут стоить недёшево. Давайте рассмотрим импортные стали, но стоимость их бывает не из бюджетных вариантов.

Сталь специально разработанная для изготовления ножей. Изделия из неё поставлены на поток по всему миру. Твёрдость сплава не очень высока из-за небольшого количества углерода. Ножи из этого металла быстро тупятся, но также легко поддаются заточке. У серьёзного производителя охотничьих ножей вы эту сталь не найдёте.

Это нержавеющий сплав, который используют многие компании для производства ножей массового сегмента. Углерода здесь больше, нежели в предыдущем варианте стали. Клинки из металла имеют неплохие режущие свойства и хорошую износостойкость. При правильной термической обработке, твёрдость стали достигает 57 HRC.

Эту марку стали можно назвать самой распространённой для изготовления ножей. Качественная инструментальная сталь не поддаётся коррозии и обладает хорошей гибкостью. Затачивать клинок из этого сплава несложно и он долго держит остроту. Многие производители используют металл для производства качественных охотничьих ножей.

Порошковая мартенситная нержавеющая сталь американского производства. Наличие большого числа карбидов ванадия, делают сплав с хорошими режущими свойствами. Режущая кромка клинка из S30V прекрасно противостоит выкрашиванию и сколам. Ножи из сплава не боятся коррозии и отлично держат заточку.

Сплав инструментальный легированный, американского производства. Изначально предназначение стали было для высокоскоростных резцов. Она обладает высокой устойчивостью к коррозии. Твёрдость металла достигает 57-61 HRC. По этой причине она долго сохраняет заточку. Но точить клинок придётся специальными камнями.

Нержавеющая сталь шведского производства, используется для изготовления ножей. Стоимость изделий из этого сплава немаленькая, это обусловлено технологией производства. Твёрдость металла колеблется в районе 57-59 HRC. Ножи из сплава получаются очень гибкими и эластичными, и хорошо держат заточку.

Японская нержавеющая сталь, предназначенная для изготовления режущего инструмента. Этот сплав используется практически по всему миру. Твёрдость металла колеблется в районе 56-59 HRC. Сталь обладает высокой сопротивляемостью коррозии, не требует частой заточки и обладает отличными режущими свойствами.

Высокоуглеродистая японская сталь. Содержит высокое содержание кобальта. Он придаёт изделиям больше твёрдости и вязкости. Благодаря этому, клинок можно закалить до 60-63 HRC. Многие производители ножей по всему миру используют этот сплав. Изделия из металла практически не ржавеют, хорошо держат заточку и их можно заточить до бритвенной остроты.

Дамасская сталь

Современный дамаск имеет мало общего с древними изделиями, ведь настоящий секрет производства был утерян. Старинный дамаск применялся для изготовления клинков в Индии. Но сегодня его можно встретить в музейных экспонатах или частных коллекциях.

Сегодня дамаск делают при помощи многократной ковки пакета сталей в несколько слоёв. Твёрдость сплава может достигать 60 HRC. А на клинке изделия получается красивый рисунок. Очень много производителей делают ножи из дамаска.

Но особенно они хороши у дагестанских мастеров из города Кизляр. Изделия из дамаска имеют высокие показатели реза. Но их нельзя оставлять влажными, иначе сталь начинает ржаветь. Ножи из стали требуют к себе постоянного ухода.

Если появляются очаги коррозии, их удаляют с помощью полировки. А при длительном хранении изделия его следует покрыть небольшим слоем оружейного масла. Ножи из дамаска стоят немало, благодаря сложности производства.

Булатная сталь

Поверхность клинка у булатной стали имеет рисунок схожий с дамасском, но путать эти сплавы не стоит. Секрет производства настоящего булата, также был утерян, но 1830 годах был изобретён метод производства русского булата.

Эту сталь производили на заводе в Златоусте под руководством инженера-металлурга П.П. Аносова. В современном мире её часто называют – аносовская сталь. Но современные изделия не совсем повторяют рецептуру златоустовского производства.

Дело в том, что и этот метод производства был частично утерян. Сегодня ножи из булата обладают высокой твёрдостью и хорошей гибкостью. Но в сравнении с изделиями из прошлого они немного уступают им по различным параметрам.

Угол заточки

Рабочие свойства ножа определяются правильным углом заточки. Нож рано или поздно придётся заточить. Но многие люди не знают, как правильно это сделать. Если процесс произвести неправильно, клинок может потерять заводскую заточку, и восстановить которую будет очень сложно.

У ножа затачивается режущая кромка лезвия. Эта узкая полоска должна быть прямой с обеих сторон. Чем менее угол образующийся у режущей кромки, тем острее будет клинок. Но также нож будет быстрее тупиться. Оптимальным углом заточки для охотничьего ножа считается от 30-45 градусов.

Угол заточки определяется для обеих сторон, значит с каждой стороны он должен быть в районе 15-20 градусов. Нож при такой заточке не будет острым как бритва, но зато не будет тупиться при длительной работе.

Длина охотничьего ножа

А вот коротким клинком будет сложно обрубить ветвь при необходимости или выполнить другие задачи. Для рубящих манипуляций удобен клинок с длиной в 15-20 см. Изделия с большими размерами уже сложно назвать охотничьим ножом, это будет скорее мачете или тесак.

Толщина обуха

Охотничьи изделия с толщиной обуха до 2,5 мм очень удобны для работы на полевой кухне. Такими клинками удобно чистить овощи, резать картошку, снимать филе с рыбы. Но для серьёзной работы нужен клинок с более толстым обухом.

В большинстве своём универсальные охотничьи ножи имеют толщину от 2,5 до 5 мм. Клинок можно использовать для приготовления пищи, но и применить его для более серьёзных работ. Таким изделием можно рубить ветви для шалаша и разделывать дичь.

Уход за ножом

Охотничий нож, как и любое другое снаряжение, требует к себе специального ухода и хранения. Если следить за изделием, оно прослужит гораздо дольше. Необходимо следовать следующим правилам:

- после мытья ножа, его следует всегда протирать насухо тряпкой;

- для избегания появления коррозии перед хранением изделия, клинок покрывают тонким слоем оружейного масла;

- хранить клинок нужно в ножнах или в специальном чехле;

- после использования ножа его всегда необходимо промыть водой и убрать все загрязнения;

- ножны для клинка лучше не мыть водой, а протереть сухой тряпкой и просушить;

- рукоять необходимо обрабатывать специальными маслами, для предотвращения растрескивания;

- не рекомендуется выполнять действия ножом для которых он не предназначен.

Ножи из охотничьей стали

Существует очень много разновидностей охотничьих ножей. Они могут отличаться различными параметрами. Но самой важной характеристикой можно назвать сталь на клинке изделия. От этого зависит, какие функции можно будет выполнять ножом. Рассмотрим несколько примеров отличных ножей из различных марок стали.

Нож – Охотник Малый

Нож охотник малый, разрабатывался австралийским дизайнером ножей Джулиусом Конрадом, который начал работу в ООО ПП Кизляр в 2006 году. В основу «Охотника М» легли традиционные немецкие охотничьи ножи и именно по ним он проектировался. Разрабатывая «Охотник М», Джулиус стремился создать надежный и крепкий нож с максимальной универсальностью. Характеристики клинка:

Самая прочная сталь для ножей — топ 20 лучших сплавов для клинка

Нож уже очень давно сопровождает человека по жизненному пути. Без него не обходились охотники и домохозяйки во все времена. Очень важен металл, из которого сделан нож. Это напрямую влияет на его способность быть настоящим помощником. В рамках этой статьи попробуем разобраться, какая сталь для ножей самая лучшая.

Классификация сталей для ножей

Современная металлургия имеет в своём арсенале очень большое количество различных сталей. Люди научились добывать этот материал различными способами. Сталь может отличаться химическим составом и способом производства. Рассмотрим эти моменты подробнее.

Отличия по технологии изготовления

Стали для изготовления ножей могут отличаться по способу производства:

- самый распространённый метод считается – обычная плавка и штамповка заготовок. Такой способ применяется на больших производственных площадках;

- традиционный кузнечный метод. Заготовки для изготовления ножей получаются с помощью ковки;

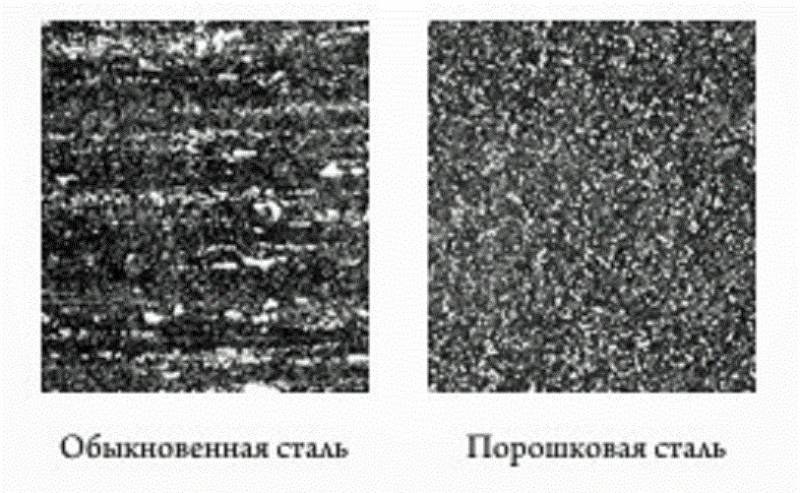

- самый продвинутый и современный способ – порошковой металлургии. Метод порошкового спекания мельчайших частиц металла. Он позволяет достичь определённых характеристик стали, которых невозможно добиться обычной плавкой. Клинки получаются с высокой износостойкостью и твёрдостью;

- специальная кузнечная выделка стали – дамаск или булат. Такие стали имеют слоистую структуру из нескольких металлов. Многое зависит от их состава и мастерства кузнеца. Такие стали обладают очень интересными и необычными характеристиками.

Отличия по химическому составу

Стали могут отличаться по ключевым химическим признакам:

- легированная сталь или нержавеющая. Такой металл обладает высокой антикоррозионной устойчивостью, но это не значит, что он является самой лучшей сталью для ножей. Главным преимуществом такого металла можно назвать содержание различных элементов в составе;

- высокоуглеродистая сталь содержит в своём составе очень мало других химических элементов. Но такой металл обладает высокой твёрдостью и ножи из него отлично держат заточку. Главным минусом такого сплава можно назвать его плохое сопротивление коррозии.

Характеристики стали для ножей

От свойств стали напрямую зависит, какое из неё получится изделие. В таком случае необходимо понимать ключевые характеристики металлов для ножей. Благодаря им можно сделать вывод, для какого клинка лучше подойдёт, тот или иной состав. Рассмотрим свойства более подробно:

- ударная вязкость. Этот параметр указывает на прочностные характеристики стали при ударных нагрузках. Нож с высокой ударной вязкостью, не сломается при падении на твёрдую поверхность. Также он не сломается при рубке и ударах различного характера;

- стойкость режущей кромки. Это способность ножа длительное время оставаться острым. Режущая кромка является рабочей поверхностью клинка. На неё ложится вся основная нагрузка при резе ножом. Соответственно от этого параметра будет зависеть рез изделия;

- износостойкость. В данном случае подразумевается, насколько быстро металл истирается при соприкосновении с твёрдыми поверхностями. Это параметр напрямую связан со стойкостью режущей кромки;

- твёрдость. Это способность металла прорезать различные материалы, не испытывая при этом повреждений. Для определения этого параметра существует шкала Роквелла. Рабочий диапазон обычных кухонных ножей равняется приблизительно 52-58 HRC;

- прочность. Этот параметр указывает на способность стали выдерживать различные нагрузки. При использовании ножа в качестве рычага, можно сказать о его прочности. При высокой прочности, в таком случае изделие не сломается;

- красностойкость. В характеристиках стали, этот параметр редко указывается. Но он указывает на жаропрочность ножа и это довольно важно. Таким термином называют способность клинка к нагреву. При этом изделие не должно терять своих первоначальных характеристик;

- коррозионная устойчивость. Под этой терминологией подразумевается способность стали сохранять свою химическую однородность при воздействии окислителей и агрессивных сред. Коррозионная устойчивость никогда не бывает абсолютной. Очень часто этот параметр выходит на первое место при выборе клинка.

Химические элементы в стали

Любая сталь – это соединение железа с углеродом. Для улучшения её характеристик, сплав легируют различными химическими элементами. Если сталь имеет дополнительные добавки более чем на 10%, её относят к разряду легированных составов.

Каждый элемент в сочетании с другими придаёт металлу определённые характеристики. Ножи из нелегированной стали подвержены коррозии и неустойчивы к повреждениям. Порой примеси в сплаве просто необходимы. Ниже можно узнать о действии различных добавок на состав:

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Лучшие отечественные марки стали для ножей

Российская металлургия не отстаёт от общемировых показателей. У нас в стране имеются очень хорошие стали для изготовления ножей. Они отличаются своими характеристиками, что позволяет делать из них клинки различного назначения. Рассмотрим основные из них.

У10 и У10А

Сталь У10 и У10А содержит в себе углерода почти 1%. Имеет высокие показатели прочности и твёрдости. Ножи из сплава прекрасно удерживают режущую кромку. Изделия из металла отлично работают в тяжёлых условиях. Сталь применяют для изготовления различного инструмента. А любители ножей уже из них выковывают отличные клинки.

Сталь для ножей: марки, характеристики, плюсы и минусы

При выборе ножа нужно разобраться в марках стали: какая тверже и дольше держит заточку. В этой статье мы рассмотрим 15 популярных марок ножевых сталей из трех ценовых категорий, разберем их характеристики, плюсы и минусы и выясним, действительно ли самая дорогая — самая лучшая.

Как марка стали влияет на нож

Грамотность ножевого сообщества значительно выросла, но споры о том, какой должна быть марка стали, не утихают. Помимо твердости и устойчивости к влаге, она должна удерживать режущую кромку, чистоту реза, иметь легкость заточки, малую хрупкость. От того, какая сталь подобрана, зависит форма и назначение ножа, его выносливость и практичность.

Производители иногда копируют удачную модель ножа конкурентов, но из-за разницы в сталях и закалке выходит только внешнее сходство.

Например, нож из простых бюджетных сталей типа 420 можно заточить в острейшую бритву, но кромку он держать не будет — затупится до умеренно острого состояния уже через 10-15 резов. Это не значит, что такое изделие некачественно. Некоторые производители, например Buck, осознанно применяют данную сталь на своих дорогих моделях, так как их кредо — практичность. “Мягкие” стали легко точатся и практически не ржавеют.

Элитные суперстали не дают решения всех задач: ножи удерживают заточку, обладают наибольшей твердостью, но их кромка может оказаться хрупкой и выкрашивается, а заточка таких сталей без алмазных абразивов сложна.

Большая часть ножей из суперсталей — это флагманские выставочные модели, не рассчитанные на суровую эксплуатацию: они больше подходят для украшения полки, нежели для разделки туши лося посреди заснеженной тайги.

Идеальной стали нет и не может существовать: для выносливого мачете подойдет высокоуглеродистая ржавеющая сталь марки SAE 1070, для городского складника на каждый день — недорогие нержавейки AUS-8 или 8Cr13MoV, а если дарить ценителю, то стоит выбрать СМ154 или M390.

Характеристики ножевых сталей

Сорта стали обладают набором характеристик, но часть из них понятна лишь металлургам и кузнецам. Для новичков мы выделим основные:

Твердость — объективная характеристика, которая выражается в единицах по шкале Роквелла. Она указывается в числовом значении HRC. Для современных ножей норма от 55 до 60. Твердостью свыше 60 пунктов без повышения хрупкости материала обладают лишь порошковые суперстали, но и их предел — 65-68 HRC, после чего материал неизбежно теряет прочность. Твердость определяется не только сортом стали, но и ее закалкой. Так даже самые дорогие могут быть испорчены неумелой заточкой на гриндере или точильном круге.

Абразивная стойкость — характеристика, которая зависит от кристаллической структуры стали и отвечающая за скорость затупления ножа. Порошковые стали, обладающие равномерной мелкокристаллической структурой, точатся и тупятся дольше, чем непрокованные мягкие с неоднородной структурой.

Пластичность — обратная сторона твердости. От нее зависит то, как нож противостоит ударам и нагрузкам на изгиб. Там, где твердый клинок из высокоуглеродистой стали выкрошится, на пластичной стали будет лишь поправимый замин кромки.

Коррозионная стойкость — даже нержавеющая сталь в “правильных” условиях заржавеет, а уж про высокоуглеродистые стали и говорить нечего. Помимо коррозионного разрушения клинка существует химическое затупление кромки: некоторые сорта стали со слабой оксидной пленкой вроде D2 или 8Cr13MoV могут терять остроту со временем — влага из воздуха вызывают процессы на режущей кромке и разрушают ее. Коррозионная стойкость увеличивается за счет присадок, добавленных в ущерб другим качествам, и по-настоящему нержавеющие ножи обладают довольно скромными режущими характеристиками.

Качественная ножевая сталь — компромисс между этими взаимоисключающими характеристиками, и поэтому до сих пор не придумали марку, которая была бы лучшей из лучших.

Состав сплава ножевых сталей

Характеристики ножевых сталей регулируются этапами производства: от сталеварения до отливки, проковки, закалки и даже заточки — важна любая мелочь. Но задаются эти параметры составом сплава, в котором каждый элемент работает на общий замысел.

Ниже мы расскажем о назначении легирующих элементов, чтобы вы смогли понять свойства сплава, прочитав его состав:

Углерод (С) — то, что делает железо сталью. Чем его больше, тем клинок тверже, дольше сохраняет остроту, но более хрупкий и подверженный ржавчине. Оптимальное содержание в современной стали — около 0,5%. Много углерода в традиционных ножах якутов, пуукко, хигоноками — и тут это дань традиции, но не практическая необходимость.

Хром (Cr) — главная антикоррозионная присадка. Он существенно влияет на кристаллическую решетку материала, образовывая с углеродом крупные зерна — карбиды и повышая абразивную стойкость. Большое количество хрома может увеличить хрупкость металла, но порошковые стали значительно меньше подвержены этому недостатку за счет мелкодисперсного равного распределения зерен по всему объему. Нержавеющие стали начинаются от 13% содержания хрома.

Марганец (Mn) — еще одна ключевая присадка, которая увеличивает твердость и способность к закалке, однако может сделать сплав хрупким.

Ванадий (V) — помощник хрома. Он дополняет свойства Cr и повышает пластичность сплава.

Молибден (Mo) — увеличивает пластичность, компенсирует хрупкость других присадок. Он увеличивает способность сплава к закаливанию.

Никель (Ni) — снижает ломкость сплава, повышает тугоплавкость и способность к закалке.

Кобальт (Ko) — связывает все элементы сплава, облегчает создание химических связей и увеличивает твердость металла.

Остальные элементы используются для стабильности и качества стали на этапе варки. Они не влияют на режущие свойства ножа сами по себе.

Теперь, увидев марку стали Х50CrMoV15, можно понять, что это эталонная легкозатачиваемая нержавейка с 0,5% углерода и 15% хрома и небольшим содержанием легирующих добавок. А отечественная 95Х18 — высокоуглеродистая (0,95%) и высокохромистая (18%) сталь с большой твердостью, слабостью к ударам и склонностью к коррозии в агрессивной среде.

Популярные марки стали

Как уже говорилось выше, не бывает плохих ножевых сталей, а есть стали с особыми свойствами для определенных условий.

Производители могут неудачно подбирать марку стали для ножа под форму или назначение. Например очень твердая сталь на кухонном ноже помешает его использованию: клинок просто ломается. А высокоуглеродистая сталь на походном ноже приведет к тому, что лезвие будет постоянно ржаветь.

Также технологии термической обработки у разных брендов отличаются. Простенькая 12C27 с правильной закалкой от Morakniv даст фору китайским ножам из суперстали 154СМ.

Бюджетные марки

Такие стали встречаются на массовых моделях ножей. Это нержавеющие стали с высокой пластичностью и достаточной твердостью, удобные в повседневной жизни.

Ножи: эволюция стали

Нож – это один из древнейших инструментов человечества. Если отбросить Каменный и Бронзовый века, то в простейшем случае нож представляет собой заточенный кусок железа (стали) с удобной для удержания рукояткой.

Основная часть ножа, обуславливающая его функциональное назначение – это лезвие с режущей кромкой. Его возможности во многом определяет конструкционный материал – сталь и её термическая обработка.

Состав и структура

Свойства стали определяются её составом и структурой. Наличие тех или иных примесей (легирующих элементов) позволяет увеличить твёрдость или коррозионную стойкость клинка. Проблема зачастую заключается в том, что, увеличивая твёрдость, мы одновременно можем усилить хрупкость стали и уменьшить её коррозионную стойкость. С другой стороны, наращивая коррозионную стойкость, мы ухудшаем другие параметры.

К примеру, углерод увеличивает твёрдость стали, но снижает её вязкость и пластичность. Другие легирующие элементы также добавляют стали как положительные, так и отрицательные свойства. Хром повышает износоустойчивость и коррозионную стойкость, но увеличивает хрупкость. Ванадий и молибден повышают вязкость и прочность, увеличивают стойкость к термическому воздействию, никель – повышает коррозионную стойкость, твердость и ударную вязкость стали, ванадий улучшает прочность и износостойкость стали. Марганец и кремний повышают ковкость стали. Все эти элементы несут свои положительные качества только в строго определённых количествах, в результате чего металлургам приходится крайне осторожно и взвешенно подходить к подбору состава стали.

Кроме того, зачастую легирующие элементы имеют свойство концентрироваться в определённых точках, в которых может возникнуть очаг напряжения, в результате чего при нагрузке клинок сломается именно в этом месте.

Распределение карбидов в сталях

По этой причине в старину возникли дамасские и булатные стали, в которых путём многократного наложения нескольких типов стали и их проковки достигалось максимально равномерное распределение легирующих элементов.

Узор дамасской стали обусловлен многократной проковкой составляющих её слоёв

По мнению автора, в новейшей ножевой истории можно выделить три периода.

Первый период – это использование «ржавеющих» углеродных сталей и нержавеющих сталей с низкими характеристиками твёрдости и удержания режущей кромки (первая половина XX века).

Второй период – появление нержавеющих сталей с высокими характеристиками твёрдости и удержания режущей кромки (вторая половина XX века).

Третий период – появление порошковых нержавеющих сталей (начало XXI века).

Эти периоды можно считать достаточно условными, поскольку и сейчас некоторые компании выпускают ножи из углеродистой стали. Тем не менее именно в начале XX века появились первые нержавеющие стали, в том числе знаменитая сталь марки 420, из которой и сейчас производится огромное количество ножей по всему миру. К примеру, если приобретается недорогой китайский нож, стоимостью несколько сотен рублей, то на клинке, скорее всего, будет именно сталь марки 420.

Французская компания OPINEL выпускает классические складные ножи, в том числе с лезвиями из углеродистой стали

Появление по второй половине XX века стали марок 440A, 440B, 440C (близкие российские аналоги 65х13, 95х18, 110х18), отличающихся повышенным содержанием углерода, позволило выпускать условно нержавеющие ножи, обладающие твёрдостью и режущими свойствами, сравнимыми с ножами и клинками из углеродистой стали.

Почему «условно нержавеющие»?

Потому что ржаветь может практически любая сталь, вопрос лишь в среде и степени воздействия. Например, большинство нержавеющих сталей прекрасно корродируют на море от солёной воды. К слову сказать, древняя сталь 420 является одной из наиболее нержавеющих.

Тем не менее, пользоваться ножами из нержавеющих сталей в быту гораздо удобнее – за тот же период, пока нержавеющая сталь лишь покроется пятнами ржавчины, углеродистая проржавеет до дыр. Кроме того, углеродистые стали при резе зачастую придают продуктам неприятный привкус.

Решить вопрос равномерности распределения легирующих элементов помогло появление порошковых сталей. Одним из способов получения порошковой стали является распыление расплавленного металла в среде инертного газа, после чего образуется мелкодисперсный порошок с равномерно распределёнными легирующими элементами. После этого порошок спекается в монолитный брусок изостатическим прессованием.

Порошковая сталь

Структура обычной и порошковой стали

Одной из первых и наиболее распространённых порошковых сталей, использующихся для изготовления ножей, стала сталь CPM S30V, разработанная в 2001 году специалистом шведской компании Crucible Materials Corporation Диком Барбером и известным ножевым мастером Крисом Ривом.

Помимо обычного процесса изготовления клинков из полос и брусков, порошковая сталь позволяет реализовать весьма интересные технологические решения.

Американской компанией Kershaw был выпущен складной нож Offset 1597, с клинком, изготовленным по технологии MIM (Metal Injection Molding) – технологии литья порошковых металлов и сплавов под давлением, которую также называют MITE (Metal Injection Molding with an Edge). По технологии MIM/MITE порошок металла смешивается со связующим веществом, при этом размер формы на 20 % больше конечного размера клинка. После чего с помощью спекания под давлением плотность готового изделия повышается до 99,7 % плотности исходного металла (связующий элемент в процессе спекания выгорает). В результате получается изделие сложной 3D формы, которое невозможно получить иным способом.

Kershaw Offset 1597

Возможность равномерного распределения легирующих элементов в порошковых сталях привела к увеличению их процентного содержания, что выразилось в появлении так называемых суперсталей, таких как, например, ZDP 189 или Cowry-X, впрочем, сложность их заточки и высокая стоимость ограничивают их распространение.

Большую популярность получили более сбалансированные стали, такие как M390/M398, CPM-20CV, Elmax и другие более простые в изготовлении и уходе – CPM S30V/CPM S35V, CTS-XHP и т.д.

В конечном итоге всё зависит от стоимости клинка – ни суперстали, ни даже просто высококачественные порошковые стали не вытеснили с рынка более дешёвые не порошковые стали. Рынок ножевых сталей можно представить в виде пирамиды, где в основании находится заслуженная сталь 420, а на вершине покоятся новейшие суперстали, опускающиеся вниз по ходу появления сталей, которые ещё более «супер».

Причём, дело здесь не только в стоимости исходного материала – важнейшим технологическим процессом, «раскрывающим» характеристики стали, является термообработка. Каждая сталь требует своей термообработки и, когда появляется новая суперсталь, производителям необходимо время на её освоение.

Термообработка

Термообработка – закалка, отпуск, нормализация, отжиг и криогенная обработка металла, позволяет вывести клинок на те характеристики, которые подразумевает марка используемой стали. Правильная качественная термообработка позволяет «выжать» из стали максимум возможного, тогда как неправильная – может полностью загубить конечное изделие, какие бы дорогие материалы в нём не применялись. Можно с уверенностью утверждать, что лучше выбрать клинок из более простой стали, но с хорошей термообработкой, чем клинок из суперстали, изготовленный специалистом, не умеющим производить её термообработку.

Классический складной нож Buck Folding Hunter уже долгое время производится из «простой» стали 420НС, но навыки термистов компании Buck позволяют добиться от неё максимум возможного

Та или иная ножевая компания зачастую славится своей способностью работать с определённой сталью, и её изделия из более современной стали могут иметь худшие характеристики из-за не отлаженных процессов термической обработки.

Немаловажную роль играет оборудование для термообработки. Современные закалочные печи позволяют производить термообработку в вакууме и в различных средах – аргоне, азоте, гелии, водороде. Оборудование для криообработки при температуре -196 градусов позволяет обеспечить повышение износостойкости, циклической прочности, коррозионной и эрозионной стойкости. Например, ресурс изделий криообработкой может быть повышен на 300 %.

Необходимость применения сложного и дорогостоящего оборудования не позволяет кустарным мастерским выполнять все необходимые технологические операции, поэтому утверждения о том, что «наш дядя Коля в гараже делает лучшие в мире ножи» вряд ли имеют под собой основания.

Композитные клинки

Ещё одним способом получения ножевых клинков является создание композитных лезвий.

В принципе, упомянутые выше клинки из дамасских и булатных сталей также являются композитными – в них материалы с меньшим содержанием углерода соединяются с материалами с большим содержанием углерода. Однако в современных композитных клинках процесс реализован несколько иначе.

Обычно преобладающая часть клинка выполняется из материала, обладающего большей упругостью, но меньшей твёрдостью и хрупкостью, тогда как режущая кромка выполняется из более твёрдого материала. Такой клинок сочетает хорошие механические свойства и качественную режущую кромку. Однако на дорогих моделях ножей сейчас всё же предпочитают применять суперстали.

Другой вариант – использование в качестве основы менее дорогой стали, а на режущей кромке более дорогой, но качественной. Например, на ноже Kershaw JYD II основа режущей кромки выполнена из недорогой китайской стали14C28N, а режущая кромка из более прочной американской D2.

Нож Kershaw JYD II

Впрочем, как и в случае с более дорогими ножами, снижение стоимости исходного материала компенсируется сложностью изготовления композитного клинка, в связи с чем такие модели скорее исключение, чем правило.

Наиболее востребованное направление, в котором используются композитные клинки – дизайнерские ножи, выпускаемые ограниченными партиями. В них материалы комбинируются для получения эффектного внешнего облика клинка.

Нож Zero Tolerance 0777 с композитным клинком, включающим сталь Vanax 35 на режущей кромке и обух из дамасской стали

Прошлое против будущего

В сети зачастую можно увидеть статьи, в которых говорится, что секрет настоящего булата и дамаска давно утерян, а сейчас выпускаются его жалкие подобия. Дескать, если тот секрет раскрыть, то клинки из «настоящего» булата или дамаска дадут фору в 100 очков вперёд современным сталям.

На самом деле, это крайне маловероятно. Технический прогресс, оборудование и материаловедение сейчас находятся на высочайшем уровне, недостижимом для мастеров прошлого. Да, хорошие мастера могли выпускать изделия из булата и дамаска с характеристиками, опережающими своё время, но сейчас их изделия с высокой вероятностью уступят своим современным аналогам, выполненным из суперсталей.

Впрочем, начиная с того момента, как появились современные нержавеющие стали линейки 440 и их аналоги, какая-то глобальная потребность в совершенствовании ножевых сталей отсутствует – с бытовыми задачами справляются почти все качественно изготовленные ножи с правильной термообработкой.

Появление на ножах суперсталей – это, скорее, дань рынку и желанию пользователей, многие из которых являются фанатами и коллекционерами ножей и хотят получить что-то новое, более «крутое». И в этом нет ничего плохого, поскольку совершенствуются не только стали, но и конструкция ножей, дизайн. Многие из современных ножей можно уверенно отнести к предметам искусства, чья художественная ценность не уступает полотнам выдающихся художников, а ценность со временем только возрастает.

В следующем материале поговорим о конструктивных решениях, применяющихся в современных ножах.

Читайте также: