Из чего сделан отрезной круг по металлу

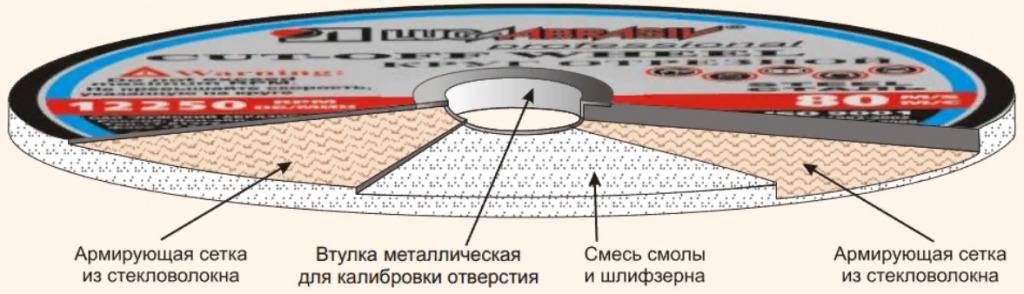

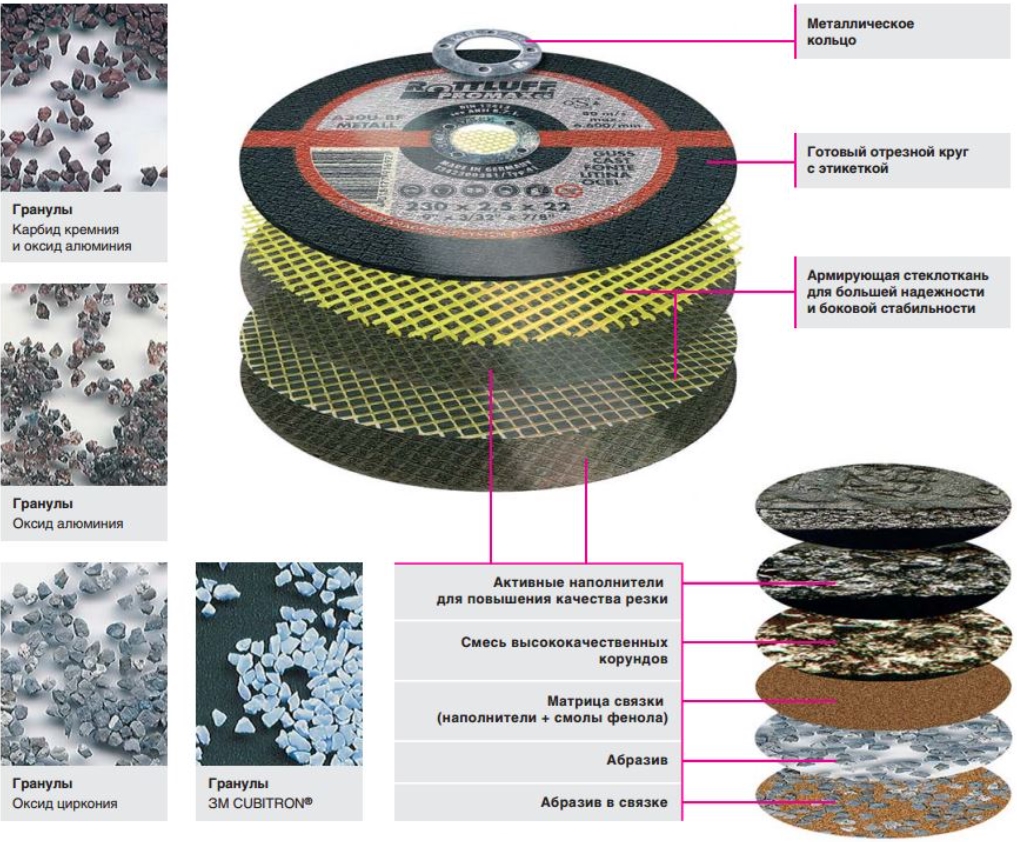

Отрезной круг является разновидностью расходного инструмента. Он предназначен для нарезки материалов самых разных типов. По конструктивному исполнению выглядит, как диск с поверхностью, на которую нанесен слой абразивной смеси. Жесткость обеспечивается армированием стекловолоконной сеткой. Такое технологическое решение препятствует откалыванию крупных фрагментов. К разрушению диска приводит исключительно неправильный выбор режима резания либо несоблюдение требований по корректной эксплуатации.

Разновидности отрезных абразивных кругов

Сегодня для подразделения отрезных дисков на виды используются разные критерии. Рассмотрим лишь наиболее популярные.

Предназначение

На основе критерия «сфера предназначения» абразивные круги формируют следующие группы:

диски для обработки камня. Применяются для нарезания объектов из асбестоцементных листов (как плоских, так и волнообразных), для распила брусчатки, тротуарной керамогранитной плитки, нещелового кирпича и сооружений из камня;

круги для работы с металлом. Используются с целью нарезки стальных пластин, фасонного металлопроката (например, швеллеров), металлических уголков, профильных трубных изделий, строительной арматуры;

диски отрезные по дереву. Помимо изделий из древесины и продуктов ее переработки (например, МДФ-плит), нашли применение для реза ГКЛ (аббревиатура словосочетания Гипсокартонный Лист), пластиковых компонентов оконного профиля, а также труб, произведенных из высокопрочного полимера.

Технология производства

По критерию «технология производства» круги отрезные подразделяются на 2 основных типа.

Диски абразивные

Расходный инструмент для обработки металла включает два слоя сетки из стекловолокна, между которыми находится масса, включающая абразивные частицы из таких материалов:

карбокорунд – так принято сокращенно называть карбид кремния;

корунд – глинозем со следующей химической формулой: Аl 2 О 3

Одним из обязательных этапов производства кругов абразивных, используемых при работе с металлом, является термообработка. После ее проведения изделие становится высокоустойчивым к необратимому разрушению. Температура запекания круга составляет +200°С.

Диски алмазные

Применяются, в основном, для нарезки материалов, обладающих особо высокими прочностными характеристиками. Это:

твердый мелкозернистый бетон марок от M600 до M1000;

природный камень гранит;

горная порода, известная под названием мрамор;

Для производства применяются стальные сплавы. Абразивная смесь, в составе которой имеются крошки/частички алмаза, наносится на поверхность торца диска. Ширина алмазосодержащего слоя обычно принимает значения из диапазона min 1,50 мм, max 3,0 мм

На рынке встречаются такие отрезные инструменты трех видов.

Диски сплошные. С их помощью осуществляется влажная нарезка материала. Выглядят в виде цельного круга, алмазная кромка которого не прерывается.

Диски сегментированные. Применяются для выполнения сухой нарезки. Режущая кромка, наполненная алмазными частицами, является совокупностью отдельных равноудаленных сегментов.

Турбо-диск. Является кругом универсального типа: может вести сухую резку, а также резку с водяным охлаждением, то есть влажную. Такое свойство обеспечивает следующая особенность конструкции данного расходного инструмента: алмазосодержащая кромка изготовлена в виде волны. Это обусловливает возможность естественного охлаждения.

Характеристики

Рабочие параметры отрезных кругов зависят от многих факторов. Рассмотрим лишь наиболее важные.

Тип связки

Тип связки определяет показатель прочности отрезных абразивных кругов, уровень производительности, качество операции резки. В общем случае связка может иметь органическую или неорганическую природу. В первой из этих групп наибольшее распространение получили два ее типа, а во второй – только один.

Вулканитовая связка

Такая связка органического происхождения представляет собой смесь эластомера, известного под названием каучук, с серой. Одним из этапов ее производства является термообработка. Дискам, созданным на базе вулканитовой связки, присуща плотная структура не в ущерб их эластичности. Прочностные характеристики этих расходных инструментов предоставляют возможность осуществлять нарезку со скоростью 50,0 м/сек, 60,0 м/сек, 80,0 м/сек.

Бакелитовая связка

Эта связка тоже имеет органическую природу. Ее основой являются смолы фенолформальдегидного типа, находящиеся в жидком состоянии, или имеющие порошкообразную консистенцию. Для улучшения эксплуатационных характеристик в их состав вводятся специальные наполнители:

пирит. Иное распространенное наименование этого минерала – железный колчедан;

алебастр. В данном случае применяется его разновидность с химической формулой СаSО 4 ·2H 2 О – диаквасульфат элемента кальций;

криолит. Природный фторид. По-иному он называется гексафторалюминат натрия. Химическая формула такая: Nа3(АlF6)

Работать круги данного типа могут при скорости вращательного движения, превышающей 80 м/сек. У бакелитовой связки имеется один существенный недостаток. Заключается он в малой теплостойкости. Когда температура этого материала достигнет отметки +200°С, он станет хрупким. А при нагреве до 250°С…300°С связка начинает выгорать.

Керамическая связка

У этой связки неорганическое происхождение. В качестве исходных, для ее изготовления выступают следующие материалы:

полевой шпат. Породообразующий минерал, относящийся к классу силикатов;

кварц. Еще одна разновидность породообразующего минерала. По твердости кварц превосходят только алмаз, корунд, а также топаз;

мел. Горная осадочная порода, в состав которой входит скрытокристаллический кальцит;

жидкое стекло. С точки зрения химии, этот материал является щелочным раствором элемента калий (К) и элемента натрий Nа;

тальк. Разновидность минерала, относящаяся к обширному классу солей кремниевых кислот – т.н. силикатов. Его химическая формула выглядит так: Мg 3 Sі 4 О 10 (ОH) 2 ;

глина с огнеупорными свойствами. Другое ее наименование, получившее широкое распространение, – шамот.

Благодаря особым качествам, присущим керамической связке рассматриваемый режущий инструмент обретает повышенную водостойкость. Кроме того, возрастает его уровень сопротивляемости к негативному воздействию химически агрессивных соединений и диск, к тому же, становится более огнеупорным. К недостатку можно отнести плохую восприимчивость изгибающих нагрузок. Еще один минус – низкий уровень устойчивости к воздействиям, отличающимся импульсным характером, проще говоря, к ударам.

Диаметры кругов

На рынке предлагаются круги отрезные со значениями наружного диаметра (обозначение D нар. ), находящимися в диапазоне 115,00 мм ≤D нар. ≤500,00 мм.

- Элементами с D нар. =115,00 мм обычно комплектуются небольшие по габаритам УШМ (аббревиатура словосочетания Углошлифовальная Машинка).

Диски с D нар. = 125,00 мм, D нар. =150,00 мм устанавливаются на болгарках, характеризующихся средними размерами и мощностью такого же уровня.

Круги с D нар. =180,00 мм, D нар. =355,00 мм и больше задействуются при выполнении работ с высокопроизводительным профессиональным инструментом.

Унифицированы диаметры посадочных мест (обозначение D п.м. ). Ниже представлены значения данного параметра для дисков вышеуказанных типоразмеров, установленные нормами ГОСТа 21963-2002.

D нар. =125,0 мм – D п.м. = 32,0 мм; 22,23 мм; 20,0 мм;13,0 мм;

D нар. =150,0 мм – D п.м. = 32,0 мм; 22,23 мм; 20,0 мм;13,0 мм;

D нар. =180,0 мм – D п.м. = 32,0 мм; 22,23 мм; 22,0 мм;

D нар. =355,0 мм – D п.м. = 40,0мм; 32,0 мм; 25,4 мм; 22,23 мм;

D нар. =500,0 мм – D п.м. = 60,0 мм; 51,0 мм;40,0 мм; 32,0 мм.

Зернистость

Уровень зернистости сказывается на способности (с точки зрения законов физики) отрезного круга выполнять свои функции. Чем больше численное значение данной характеристики, тем режущие свойства этого расходного инструмента выше. Размер фракции абразивной массы варьируется в таком диапазоне: минимум 100 мкм; максимум 2000 мкм.

Однако, прочностные характеристики отрезного диска ухудшают присутствующие в его составе крупные частицы/зерна.

Абразивная смесь

Качество работы рассматриваемого расходного инструмента определяется не только лишь размером фракций, но также формой и свойствами абразивного компонента. Так, к нарезанию объектов, выполненных из стали, наиболее подходит конфигурация зерен материала электрокорунд. Для нарезки цветных металлов и их сплавов, а также неметаллических изделий предназначены частицы кремния карбида, поскольку они характеризуются большей твердостью.

Весьма значимым качеством абразива является его уровень теплостойкости. В этом плане приведем несколько актуальных цифр.

Лучшая термостойкость присуща корундовым абразивам. Они способны работать при температуре (обозначение Т), колеблющейся в диапазоне 1700°С≤Т≤ 1900°С.

Наименьшая теплостойкость характерна карбиду бора (В 4 С) и абразивам, содержащим алмазную крошку. Допустимые максимальные пределы изменения их рабочей температуры следующие:700°С≤Т≤ 800°С.

Толщина отрезных кругов

В быту обычно применяются отрезные диски, толщина (обозначение S) которых, не покидает диапазон 1,00 мм ≤S≤ 5,00 мм. Останавливать свой выбор на тонких кругах следует, когда в распоряжении имеется маломощная УШМ. В основе этого тезиса лежат законы физики. Процедура нарезания с помощью тонких дисков выполняется быстрее и с небольшими затратами сил, поскольку сопротивление материалов в данном случае уменьшается.

При изготовлении расходных инструментов данного типа предприятия-производители практикуют следующий подход: толщина кругов, внешний диаметр которых принято относить к группе малых и средних, может быть любой. У дисков с большими диаметрами величина этого параметра обычно максимальная из всех возможных.

Преимущества и недостатки

Как и у всех других видов продукции, применяемой в технической сфере, у рассматриваемого расходного инструментария имеются свои положительные и негативные стороны.

Абразивные диски

В число главных достоинств абразивных кругов эксперты относят:

широкий ассортимент изделий;

активная эксплуатация круга не приводит к его затуплению;

диск охлаждается естественным образом за счет пористой зернистой структуры.

Из недостатков абразивных кругов опытные домашние мастера выделяют такие:

в ходе резки появляется характерный стойкий запах;

при нарезании формируется сноп раскаленных искр.

Алмазные диски

К преимуществам алмазосодержащего режущего инструментария профессионалы и опытные домашние мастера относят:

в ходе нарезки искры если и образуются, то в очень небольшом количестве;

отсутствие тяжелого запаха гари;

стойкость к износу при активной эксплуатации;

рез выполняется с высокой точностью.

Недостатки у алмазных дисков следующие:

относительно низкая термостойкость;

Советы по правильному выбору

Корректный подбор образца отрезного расходного инструментария предполагает учет ниже перечисленных факторов.

Предназначение диска. Разновидность материала, который способен обрабатывать круг, указывается определенным цветом либо соответствующим графическим изображением. Более подробно этот аспект будет рассмотрен ниже.

Тип связки. Кроме того, не помешает выяснить факт присутствия упрочняющего элемента.

Скорость работы. Обычно значение этого параметра размещается на рабочей поверхности диска. Но допускается и цветовая маркировка скорости: до 100,00 м/сек – зеленая поперечная полоса; до 80,00 м/сек – полоса красного цвета; до 63,00 м/сек – поперечная полоса желтого цвета.

Максимально допустимое количество оборотов. Значение этого параметра должно быть меньшим либо равным частоте вращения УШМ.

Размер посадочного места круга.

Наружный диаметр расходного инструмента.

Зернистость абразивного вещества. Средний размер фракции возрастает с уменьшением числа, обозначающего степень зернистости.

Срок годности диска.

Категория совместимых устройств. В частности, стационарные УШМ либо ручные болгарки.

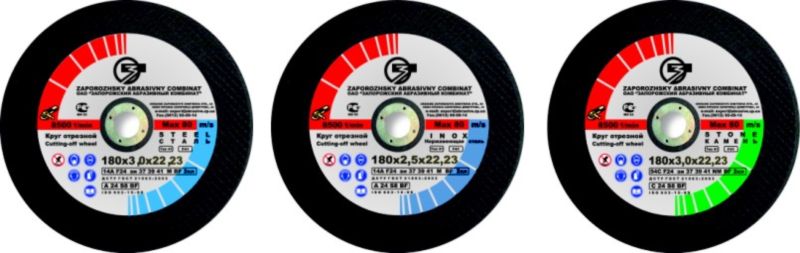

Цветовая маркировка рабочего материала

Мы уже знаем, что тип материала, для обработки которого предназначен круг, может указываться цветом.

Принцип такой маркировки представлен ниже.

Для алмазосодержащих кругов установлено применение следующих цветов:

серый – черепица (в том числе силикатная); керамика (включая шамотную и гончарную);

оранжевый – кирпич всех типов;

желтый – кафельная плитка, продукция из алебастра;

синий – природный мрамор, специальный и конструкционный бетон;

зеленый – твердая горная порода гранит.

Цвета маркировки абразивных дисков означают:

синий – расходный инструмент, обозначенный таким цветом, предназначен для нарезки стальных объектов;

зеленый – диск необходимо использовать для реза камня.

Параметры, характерные идеальному кругу

Мнения строителей-профессионалов и опытных домашних мастеров сводятся к следующему: идеальный абразивный диск представляет собой:

расходный инструмент, в основе которого находится бакелитовая связка, и усиленный упрочняющим элементом;

тип абразивного вещества: белый электрокорунд – сфера применения – обработка «нержавейки»; простой электрокорунд – для объектов из черного металла;

оптимальный диапазон толщин отрезного круга, предназначенного для нарезки металла, такой: 1,60 мм ≤S≤ 2,0мм;

диск по металлу, используемый в быту, характеризуется универсальным наружным диаметром, составляющим 125,00 мм;

резку стальных объектов рекомендуется проводить кругом с абразивными мелкофракционными частицами.

Ситуация же с алмазосодержащим расходным инструментарием выглядит следующим образом:

идеальный диск, применяемый с целью резки нещелевого кирпича, природного гранита и высокопрочного бетона вплоть до марки M1000, имеет сегментированную режущую кромку. При этом внешний диаметр всего изделия составляет 350,00 мм, а ширина слоя с частицами алмаза равна 3,50 мм;

резать Ж/Б-объекты лучше посредством алмазного турбо-диска;

обработку мрамора и кафельной керамической плитки предпочтительнее вести с использованием сплошного круга, у которого имеется алмазное напыление. Резка в данном случае должна сопровождаться жидкостным охлаждением;

для создания борозд/канавок, по которым предполагается осуществлять прокладку инженерно-технических коммуникаций, рекомендуется применять диск сегментированный с внешним диаметром 350,00 мм и алмазосодержащим слоем порядка 3,50 мм.

Отрезной диск, используемый для обработки элементов из дерева

Рекомендации экспертов, касающиеся подбора круга для обработки деревянных объектов, звучат так:

отдавать предпочтение в данном случае нужно дискам из твердых сплавов, оснащенным для усиления напайкой, характеризующейся повышенным содержанием карбида металла кобальт (СO 2 С) или карбида металла вольфрам (WC);

толщина наиболее ходовых кругов по дереву равна 3,20 мм;

универсальным считается диск, значение наружного диаметра (D нар. ) которого находится в диапазоне 130,0 ≤ D нар. ≤250,0 мм;

продольный рез лучше осуществлять кругом, имеющим не больше 60 резцов. Для поперечного распила лучше всего подходит отрезной инструмент с 80-90 зубьями. Оптимальные углы наклона резцов такие: продольный рез – 15°…20°, поперечный распил – 5°…15°.

Заключение

Абразивные диски могу отличаться по форме. Так, помимо плоских, на рынке присутствуют данные изделия, которые принято называть выпуклыми, а также круги конической конфигурации. Первые используются при проведении работ, связанных со шлифовкой поверхностей. Сфера применения конусообразных дисков примерно такая же, но она дополняется шлифовочными работами, целью которых является улучшение декоративных характеристик обрабатываемого объекта.

Из чего делают отрезные и шлифовальные круги для болгарки?

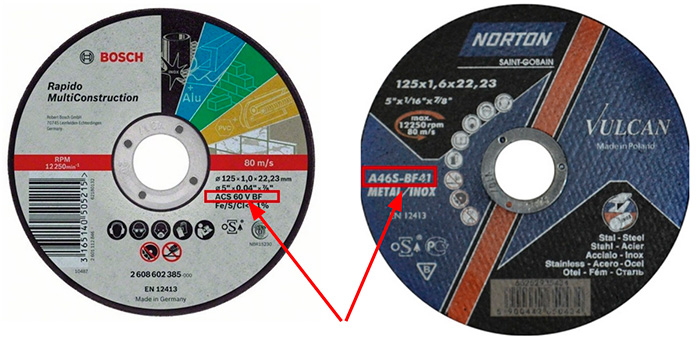

Отрезной круг, равно как и шлифовальный круг делается на бакелитовой связке с упрочняющими элементами, то есть со стеклосеткой, вполне это можно назвать армированием, причём армирование отрезных кругов проводится обычно в 2 слоя, а шлифовальных минимум в три. Материалы применяемые при изготовлении кругов зависят от предназначения для работ круга ( по дереву, камню, металлу и т.д. ). Чтобы точно знать из чего сделан круг смотреть надо на маркировку, например: А - корунд, AS - электрокорунд, С - карбид кремния и т.д.

Материал изготовления отрезных и шлифовальных кругов для болгарок вопреки названию алмазных далеко не алмазы и даже не их пыль или искусственные аналоги, а обычные минералы которые имеют твёрдую структуру.

Такие минералы измельчаются в крошку, смешиваются в нужных пропорциях, в них добавляется связующая составляющая (смолы, полимеры) и далее они прессуются в формах на сердцевину и армирующую сетку.

Сердцевина изготовлена из жести, а армирующая сетка это полимерная либо базальтовая стеклосетка.

Основой (временной) для переноса в камеру запекания служит обычная бумага.

Далее круги сушатся и запекаются, на них наносится маркировка и они уже готовы к использованию.

Чтоб понять в каких кругах какой абразив достаточно рассмотреть маркировку на них.

13А, 14А, 15А, 16А - обозначает электрокорунд нормальный.

22А, 23А, 24А, 25А - обозначает электрокорунд белый,

32А, 33А, 34А - обозначает электрокорунд хромистый,

37А - электрокорунд титанистый,

38А - обозначает электрокорунд циркониевый,

90А, 91А, 92А, 93А, 94А, 95А - обозначает хромотитанистый электрокорунд,

96А - обозначает электрокорунд магниево-кремниевый,

43А, 44А и 45А - это монокорунд,

Также в качестве абразива в отрезных и шлифовальных кругах применяются - разного рода карбиты кремния и бора, сферокорунды и сферорубины, кварцы и смесь именуемая наждаком.

как видим в принципе ничего особо ценного в них нет!

Делают из смеси различных абразивных порошковых составляющих, плюс смола в порошке.

В качестве абразивов (в зависимости от того какой это круг, для какой работы) может выступать карбит кремния к примеру, или оксид алюминия, если диск по металлу смола бакелитовая (как вариант, есть и другие).

Есть и ещё ряд добавок, но озвучивать точный состав и тем более пропорции производители не будут.

Все эти компоненты перемешиваются, затем через специальные сито отсеивают не перемешавшиеся комки.

Далее смесь заливается в специальные формы, по размеру будущего круга и в этой же форме круг армируется стекловолокном.

Кольцо в центре диска для болгарки, это оцинкованная сталь.

На финише каждый круг попадает под пресс, затем наносится маркировка и.т.п, включая сушку в специальных сушильных шкафах.

Получается что круг это многокомпонентное изделие, а не что-то одно определённое.

Какой именно абразивный материал использовался при изготовлении круга, можно узнать по маркировки на самом круге, вот таблица с условными обозначениями.

Отрезные круги для УШМ. Как изготавливают. Классификация. Особенности. Применение.

Большинство знакомы с болгаркой (Угловой шлифовальной машиной) и отрезными кругами. Такой инструмент есть на каждом производстве и практически в любой мастерской или гараже.

С УШМ (болгаркой) мы уже разбирались в предыдущих статьях.

Сегодня хотим поговорить про отрезные круги.

Технически это довольно простой инструмент. Но правильно подобранный круг будет служить значительно дольше, резать быстрее и радовать своего пользователя.

Как же выбрать правильный отрезной круг?

Мы поможем разобраться!

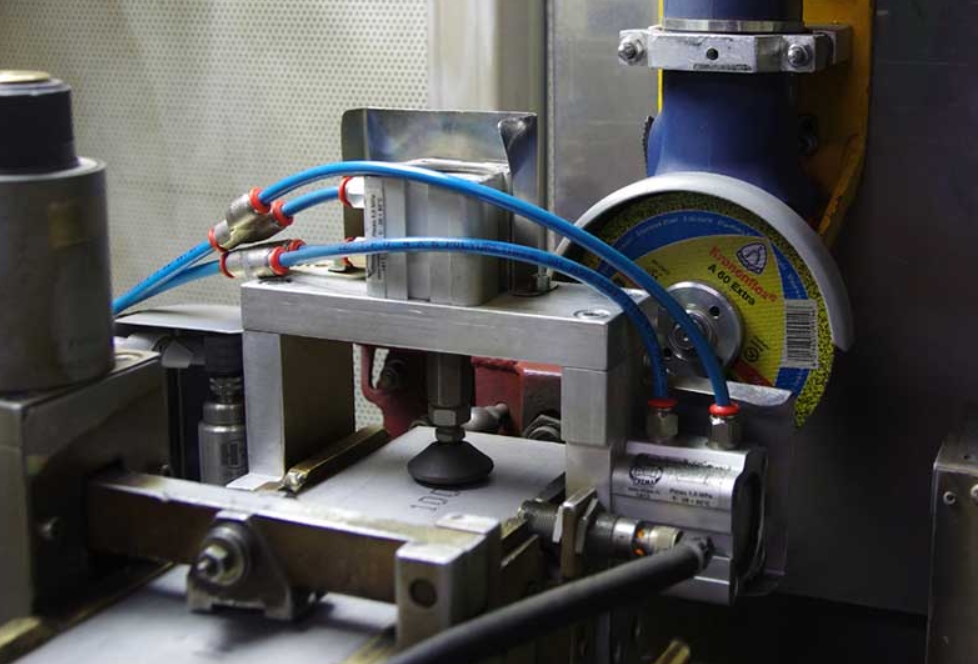

Как изготавливают отрезные круги.

Для начала стоит увидеть - Как делают отрезные круги?

Как правильно выбрать отрезной круг.

Теперь разберемся, как правильно выбрать отрезной круг.

При выборе отрезного круга следует учитывать следующие параметры:

1. Назначение круга, для резки какого материала он предназначен.

В обычной жизни этому вопросу не уделяется много внимания, так как чаще всего резать нужно не так много и к качеству реза требований нет.

Иначе дело обстоит на производствах, где отрезные круги расходуются сотнями и даже тысячами штук в месяц.

Правильный выбор круга по назначению позволяет улучшить качество выполняемых работ, повысить безопасность и сэкономить существенные средства предприятия.

Для того чтобы понять для чего предназначен отрезной круг, нужно знать из чего он состоит.

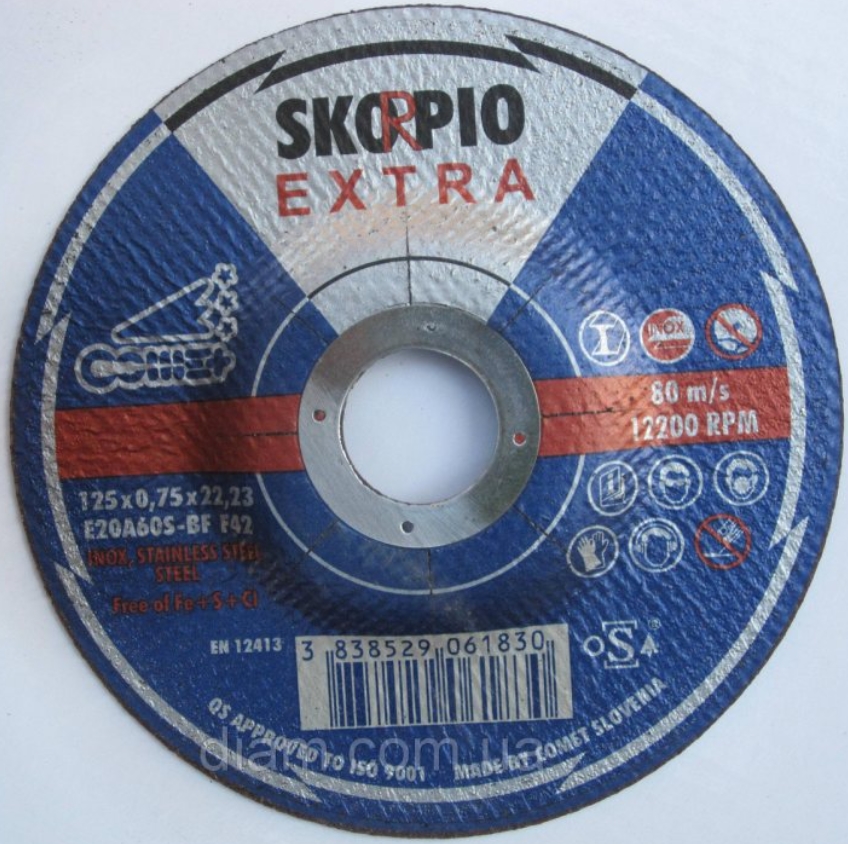

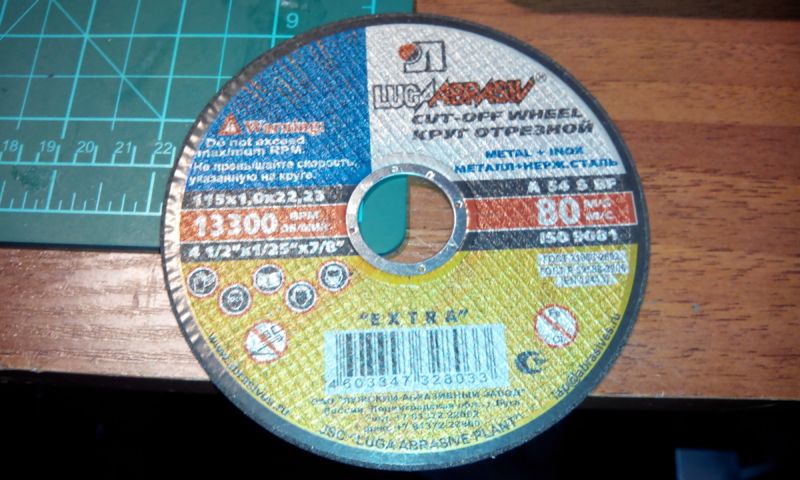

На каждом абразивном изделии содержится информация о том из чего он сделан.

Вот один из примеров:

Расшифровка символов на отрезном круге: A 30 S BF или A 24 S BF.

Материал зерна: А — нормальный электрокорунд, или AS — белый электрокорунд и другие.

Зернистость: Второй символ - цифра — размер зерна.

Твердость: По степени твердости оснастка может быть: весьма мягкой (F, G (BM1, BM2)), мягкой (H, I, J (M1, M2, M3)), средне мягкой (K, L (CM1, CM2)), средней (M, N (C1, C2)), средне твердой (O, P, Q (CT1, CT2, CT3)), твердой (R, S (T1, T2)), весьма твердой (T (BT)), чрезвычайно твердой (V (ЧT)).

Связка: B — бакелитовая связка, F — наличие упрочняющих элементов (сетки).

При изготовлении отрезных кругов связующему материалу уделяется особое внимание, так как благодаря ему обеспечивается безопасность работника. Существует определенная классификация связующего материала: керамический (V (К)), бакелитовый (B (Б)), бакелитовый с наличием упрочняющих элементов (BF (БУ)), бакелитовый с графитовым наполнителем (B4 (Б4 )).

Как видите, информации очень много, и в ней не так легко разобраться.

Для упрощения задачи производители указывают на кругах, для чего они предназначены.

Классификация отрезных кругов по назначению:

1. Круги для металла.

2. Круги для нержавеющей стали.

3. Круги для алюминия.

4. Круги для камня и цветных металлов.

5. Универсальные круги.

Отрезные круги в большинстве случаев производятся из электрокорунда. Реже из карбида кремния, цирконата алюминия и из керамических абразивов. Это определяет назначение круга и его применимость.

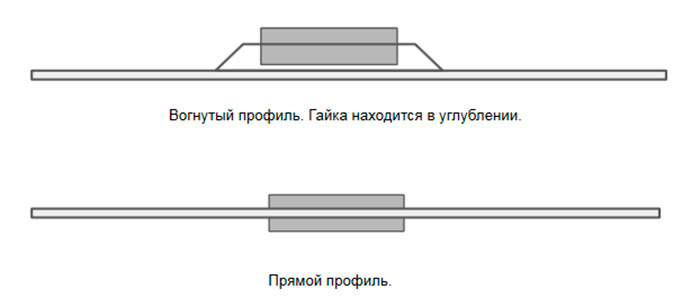

Форма круга.

На изображении представлены две формы круга.

Прямая форма - самая распространенная и доступная, пригодна для решения почти любых задач по отрезке.

Вогнутый профиль - такая форма круга редко встречается. Она позволяет выполнять резание в одной плоскости с поверхностью, это удобно когда вам нужно срезать что-то заподлицо.

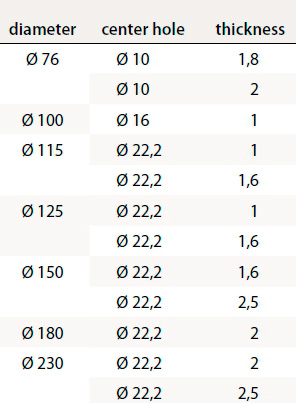

Диаметр круга, толщина, диаметр посадочного отверстия.

Эти параметры, которые обычно учитываются первыми при выборе круга.

Практически всегда они зависят от рабочего диаметра УШМ, которой вы собираетесь работать.

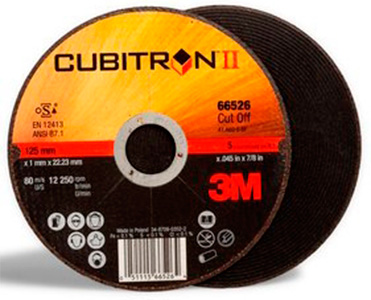

Самый распространенный отрезной круг диаметром 125 мм толщиной 1 мм. Такое сочетание является отличным балансом между режущей способностью круга, ресурсом и жесткостью.

Круги диаметром 230 мм являются вторыми по популярности среди пользователей. Эти круги позволяют работать с большими заготовками, большой толщиной металла, там где требуется очень высокая агрессивность и производительность.

У разных производителей, и даже в линейке продуктов одного производителя отрезные круги с одинаковыми параметрами могут показывать разные результаты в качестве резания, скорости и так далее.

На схеме ниже указано, как в зависимости от диаметра круга меняется его толщина и диаметр посадочного отверстия.

Это лишь примерная схема. У разных производителей соотношение толщины круга и диаметра могут отличаться.

Но есть общее правило: чем тоньше диск тем легче резать, но ниже ресурс и прочность круга. Чем больше диаметр круга тем толще он должен быть.

Часто для резки тонкого металла (жести, профнастила толщиной до 2-3мм) используют круг толщиной не 1 мм, а 1.6 или даже 2-2.5 мм, так как тонкий круг расходуется значительно быстрее при такой работе.

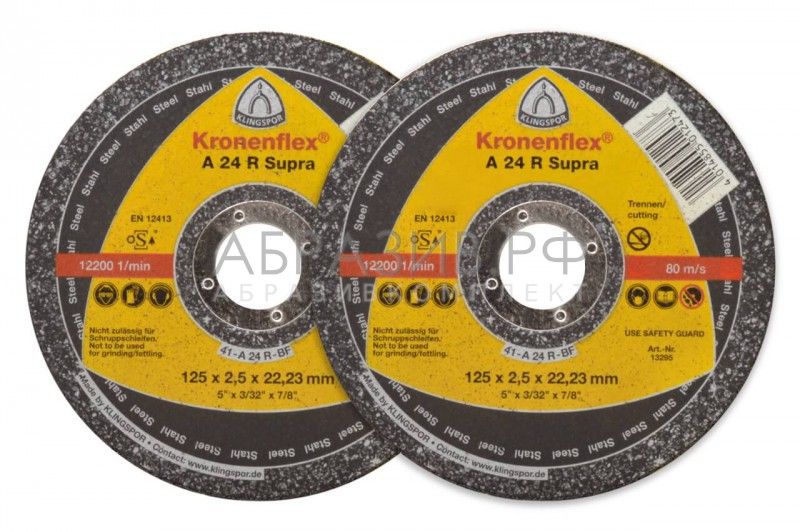

Лучшие отрезные круги диаметром 125 мм.

На сегодняшний день является самым популярным отрезным кругом. Он обеспечивает высокое качество резания, как при работе с черной, так и нержавеющей сталью, отвечает всем требованиям безопасности.

Применяется на предприятиях, для которых обработка нержавеющей стали является одной из основных задач. Данный круг обладает одним из лучших соотношений цена/качество.

Бескомпромиссное решение для работы с алюминием.

Все, кто сталкивался с необходимостью резать алюминий знает, насколько это трудная задача. Этот круг избавит Вас от этих забот и сделает почти всю работу сам.

Как видите, выбрать отрезной круг не такая уж простая задача. Но теперь вы вооружены необходимыми знаниями.

Если у Вас все же остались вопросы, вы всегда можете обратиться к нашим специалистам любым удобным способом.

Отрезные абразивные круги

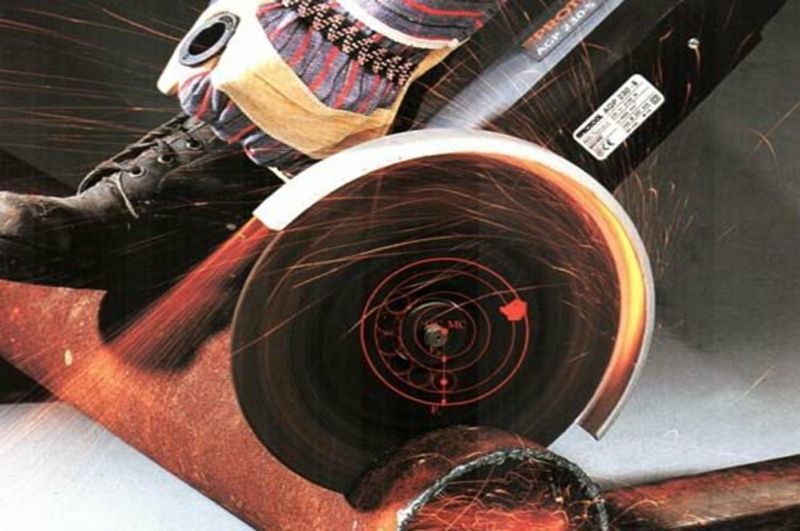

Абразивная резка входит в число заготовительных операций, отличающихся наибольшей производительностью, доступностью и эффективностью. Значительную востребованность отрезных дисков обеспечивает возможность обработки объектов, изготовленных на основе сырья, практически, любого вида. Устанавливаются круги, как правило, на распиловочный инструмент с электроприводом, имеющем название Углошлифовальная Машинка (далее УШМ), или по-простому «болгарка». Чаще всего используются они для реза различных объектов из металла: листовых изделий, балок с Г-образным сечением – уголков и труб разного профиля.

Структура отрезного абразивного круга

Свое название такой распиловочный диск получил из-за особенностей его структуры. Резку осуществляет абразивное вещество, находящееся между слоями стекловолоконной армирующей сетки (см. рис.). Такая конструкция предотвращает деформацию и возможное раскалывание круга при воздействии на него внешних нагрузок.

Сегодня предприятия выпускают широкий ассортимент дисков абразивных отрезных. Рассмотрим основные характеристики данных изделий.

Наружный диаметр

Пожалуй, это – основной параметр абразивного отрезного круга. Он отображает класс «болгарки», с которой совместим конкретный диск. Наибольшее распространение получили расходные инструменты данного типа со следующими наружными/внешними диаметрами: 230,0; 180,0; 150,0; 125,0 и 115,0 миллиметров. Устанавливать на УШМ диск со значением этого показателя, превышающим число, указанное в паспорте на электроинструмент, недопустимо. Помимо некорректности такого подхода с точки зрения здравого смысла, это прямо запрещают требования техники безопасности.

Во-первых, сделать это не позволят размеры защитного кожуха «болгарки».

Во-вторых, если установить круг все-таки получится, режущая кромка будет вращаться со скоростью, далеко выходящей за пределы диапазона, предусмотренного предприятием-производителем УШМ. Данное явление может вызвать не только выход электроинструмента из строя, но стать причиной получения работником серьезных травм.

Толщина отрезного диска

Более легко режется объект с помощью круга, имеющего меньшую толщину. Здесь работают законы физики: площадь кромки напрямую связана с сопротивлением обрабатываемого материала. Чем она меньше, тем меньше значение последнего показателя. К другим преимуществам тонких дисков можно отнести:

меньше подвергаются нагреву;

с их использованием работа выполняется быстрее

спил формируется более ровным;

В настоящее время нет единых правил, на основе которых отрезные круги можно отнести к категории «Тонкие». Это зависит, скорей всего, от внешнего диаметра конкретного экземпляра. Например, в число «Тонких» входят подобные расходные инструменты от «Лужского Абразивного Завода» с сечением профиля от 0,8 мм до 2,0 мм. Последнее значение актуально для дисков с внешним диаметром 200 мм, а первое – для кругов с этим показателем, равным 115,0 и 125,0 миллиметров.

Впрочем, на рынке можно найти круги абразивные отрезные и меньшей толщины. Например, компания «Comet» (Словения), являющаяся одним из крупнейших на европейском континенте производителем продукции данного вида, выпускает такие изделия с сечением профиля 0,75 мм.

Следует сказать, что тонкие диски имеют один существенный недостаток. Заключается он в быстрой стачиваемости. Между тем, для «болгарок», характеризующихся небольшой мощностью и потребляющих электроэнергию от аккумуляторов, а также не предназначенных для продолжительного функционирования без перерыва, круги такого типа – наилучший вариант. Однако, согласно статистическим данным, в бытовых условиях наиболее часто используются диски с толщиной в пределах от 1,0 мм до 4,0 мм.

Вид абразивного вещества

Абразивный материал представляет собой совокупность мельчайших зерен с заостренными кромками. Свойства этих частиц определяют качество поверхности спила – с признаками шероховатости либо гладкая. В число основных рабочих качеств абразивных веществ входят степень сопротивляемости механическим нагрузкам и твердость. Немаловажны также устойчивость к воздействию химикатов и повышенных температур.

Особого внимания заслуживает такая характеристика абразива, как зернистость. С возрастанием однородности по размеру его частиц растет качество резки. Маркировка зернистости осуществляется:

по нормам ГОСТа 3647-80. Цифру, отображающую эту характеристику на этикетке отрезного диска, нужно умножить на 10. Результат покажет размер кристалла абразива в микрометрах;

по правилам международной системы FЕРА. Такая маркировка состоит из двух позиций. Первая – это буква английского алфавита «F». За ней следует число. Размер зерен тем меньше, чем оно больше.

Ниже размещена таблица, отображающая особенности типового применения наиболее распространенных абразивных веществ в отрезных дисках в зависимости от зернистости и толщины самого расходного инструмента.

Толщина диска, мм

Зернистость по системе FЕРА

Электрокорунд циркониевый (на основе элемента Zr) 38А

Для реза изделий с тонкими стенками, изготовленных из нержавейки и сталей определенных специальных марок

Подходит для работы с нержавеющими и кислотостойкими сталями. Рез объектов небольшого сечения, произведенных из цветных сплавов, чугуна и сталей, устойчивых к воздействию повышенных температур, инструментальных и характеризующихся высокой прочностью

Высокопроизводительный рез элементов конструкций малого сечения, произведенных из литья как стального, так и чугунного с большими подачами, а также из высокопрочных и специальных сплавов

Высокопроизводительный распил элементов конструкций крупного сечения, произведенных из литья как стального, таки и чугунного с большими подачами, а также специальных и обладающих высокой прочностью сплавов

Черный технический кремния карбид (SіС) марки 54С.

Для тонкого распиливания полимерных/пластиковых материалов, элементов из стекла, плитки облицовочной керамической, керамогранитной и иных ее видов.

Резка объектов, имеющих некрупное сечение, и изготовленных из стройкерамики и природного гранита, в частности, спецстекло, керамические трубы, волновой и плоский шифер, штучные керамические изделия – черепица, а также электрофарфор.

Для резки деталей и компонентов конструкций из неячеистого бетона, нещелевого и огнеупорного, в том числе шамотного кирпича, шифера обоих видов, керамических труб, глиняной и силикатной черепицы, твердого фарфора, бытовой керамики, включая майолику

Распиливание распространенного в природе базальта; искусственного и натурального мрамора; гранита всех видов, начиная с габрро-диабаза, и заканчивая лабрадоритом; титана и титановых сплавов

Нормальный (алунд) электрокорунд (марка 14A), а также его модификации

Рез профилей и трубных изделий с тонкими стенками, нетолстых металлических пластин, изготовленных из алюминия (Аl), инструментальных сталей и нержавейки.

Для резки стальных листов, трубных изделий и, в целом, металлических объектов, характеризующихся небольшим сечением

Распиливание металлических заготовок крупного сечения, произведенных из цветных сплавов, различных видов чугуна, сталей инструментальных, устойчивых к повышенным температурам, и характеризующихся высокой прочностью

Резка заготовок, произведенных из стали, отливок из чугуна и прочих металлоизделий крупного сечения.

Коэффициент резания

Определение эксплуатационных качеств кругов абразивных отрезных подразумевает учет одного момента. Заключается он в том, что самые достоверные результаты можно получить лишь в специально оборудованной испытательной лаборатории. Нормами ГОСТа 21963-2002 предусмотрен такой показатель, как «коэффициент резания». Для установления общей оценки рабочих параметров рассматриваемых расходных инструментов он наиболее корректен. Объясним суть его простыми словами.

Как известно, в ходе резки круг изнашивается. Естественно, чем больше площадь распила (обозначим V) и больше процедур реза было произведено (обозначим их количество буквой «m»), тем больше диск в итоге сработается. Причем, критичным является его износ уже на 25%. Поэтому и вычисляется коэффициент резания, когда текущее значение диаметра круга (D т ) станет равным 0,75 от исходной величины данного показателя (D и ). Для этого применяется такая формула:

Р – искомый параметр (коэффициент резания).

Подставлять в формулу значения диаметров нужно в сантиметрах, а величину площади распила в тех же единицах, только квадратных.

отображает эффективность реза с экономической точки зрения;

расход дисков на осуществление ряда определенных операций.

Таким образом, на его основе можно установить общую потребность в отрезных кругах.

3S-технология

Сфера производства данного расходного инструмента развивается стремительными темпами. К числу последних достижений можно отнести разработанную для государств Евросоюза 3S-технологию. Рассмотрим ее особенности.

Надежность диска и безопасность его эксплуатации (Safety) достигаются путем:

применения инновационных фенольных смол, подвергнутых модификации. Эти компоненты придают кругу повышенную степень стойкости и прочности;

обеспечения баланса плотности стекловолоконной армирующей сетки (данный показатель (обозначение G) изменяется в таком диапазоне: 75г/м 2 ≤ G ≤320г/м 2 ), зернистости абразива и толщины самого расходного инструмента;

производства дисков с точными размерными характеристиками. Это исключает неуравновешенность изделий по отношению к оси вращения – проще говоря, дисбаланс, даже малейший эксцентриситет и перекос дисков по высоте (толщине).

Возможность быстрого и эффективного реза (Speedy) по достоинству ценят все исполнители, которые работают с кругами абразивными отрезными постоянно. Это качество обеспечивается за счет применения:

специальных, а также глубоко прокаленных электрокорундов, характеризующихся высокой стойкостью – разрушаемость менее 40 процентов;

материала карбид кремния (SіС) с крупными кристаллами, отличающегося повышенной абразивной способностью;

технологии т.н. комплексной зернистости, позволяющей функционировать расходному инструменту с невысоким температурными нагрузками и с устойчивым самозатачиванием.

Ровному и плавному резу (Smoothly) способствуют такие факторы:

точность геометрии в сочетании с равномерным распределением абразивного вещества. Благодаря этому в ходе резания не появляются вибрации. Точность размерных характеристик всех дисков соответствует требованиям класса «АА»;

отсутствует торцевое биение. Это исключает возможность «косого реза», а также уменьшает трение между поверхностью распила и боковой, то есть нерабочей, поверхностью расходного инструмента;

кроме того, микрорельеф боковой/нерабочей поверхности круга формируется с применением пластин с эластомерами. Такое технологическое решение тоже обусловливает снижение силы трения между диском и плоскостью распила.

Правильный подход к выбору кругов абразивных отрезных предусматривает учет ряда параметров. Во-первых, – с дисками каких размеров работает имеющаяся в распоряжении «болгарка». Во-вторых, – вид обрабатываемого материала. В-третьих, – на какие максимальные обороты рассчитана конструкция УШМ: чем они выше, тем меньшие по размерам расходные инструменты можно приобретать.

Отрезные круги

Отрезной круг – расходный инструмент, предназначенный для резки разных видов поверхностей. Конструктивно представляет собой диск, поверхность которого покрыта слоем абразивных частиц. Посыпка скреплена между собой связкой – керамической, вулканитовой либо бакелитовой.

Виды отрезных кругов

Классификация по назначению

- Диски по металлу. Область применения – резка арматуры, профильных труб, стальных уголков, швеллера, листовой стали.

- Круги по дереву. Применяются также для резки пластиковых труб, оконного профиля, гипсокартона и плит МДФ. Изготавливаются из высокопрочной стали, внешняя кромка диска оснащается острыми зубьями.

- Отрезные диски по камню. Предназначены для работы с изделиями из силикатного кирпича, тротуарной плитки, каменными сооружениями, брусчаткой, асбестоцементными листами.

Классификация по технологии производства

Абразивные диски

Основа диска по металлу состоит из как минимум двух слоев стекловолоконной сетки, поверх которой нанесена масса из абразивных материалов:

- корунда;

- карбида кремния;

- электрокорунда.

Технология изготовления отрезных кругов по металлу предусматривает термическую обработку, после которой изделие становится устойчивым к разрушению. Диск запекается в печи при температуре +200 0 С.

В зависимости от формы абразивный расходный инструмент делится на два типа:

- плоские диски;

- круги с вогнутой втулкой.

Алмазные круги

Область применения – резка особенно прочных материалов:

- бетона,

- гранита,

- мрамора,

- красного кирпича,

- асфальта,

- камня.

Изготавливаются из стали. На торцевую часть круга наносится абразивная масса, в составе которой содержится алмазная крошка. Ширина алмазоносного слоя варьируется в пределах от 1,5 до 3 мм.

В кругах большого диаметра, предназначенных для работы на проход, ширина слоя алмазной крошки может достигать 1-2 см.

На рынке представлено три вида алмазных отрезных дисков:

- Сплошной. Предназначен для влажной резки материалов, представляет собой цельный диск с беспрерывной алмазной кромкой.

- Сегментированный. Используется для сухого реза. Режущая алмазная кромка разделена на отдельные сегменты.

- Турбо-диск. Алмазоносная кромка выполнена в форме волны. Наличие наклонных канавок уменьшает площадь контакта с рабочим материалом, в результате чего обеспечивается естественное охлаждение. Универсальный круг применяется для влажной и сухой резки.

Характеристики отрезных кругов

От типа связки зависит прочность, производительность и качество реза. При производстве дисков используются органические и неорганические связки. К первому типу относятся вулканитовая и бакелитовая, ко второму – керамическая.

Вулканитовая связка – это масса из каучука и серы, прошедшая термическую обработку. Диски на ее основе характеризуются плотной структурой, эластичностью.

Прочность круга на вулканитовой связке позволяет обеспечить рабочую скорость реза 50,60 и 80 м/с.

Основой бакелитовой связки выступают порошкообразные и жидкие фенолформальдегидные смолы с наполнителями. В качестве наполнителей применяют криолит, алебастр, пирит.

Абразивные круги на бакелитовой связке характеризуются высокой прочностью на изгиб и сжатие, но они неустойчивы к воздействию щелочной охлаждающей воды (содержание щелочи в жидкости не должно превышать 1,5 %).

Рабочая скорость кругового вращения – свыше 80 м/с.

Недостаток бакелитовой связки – малая теплостойкость: при нагреве до 200 0 С она становится хрупкой, а при повышении температуры до 250-300 0 С выгорает.

Исходными материалами для создания керамической связки выступают:

- огнеупорная глина;

- тальк;

- жидкое стекло;

- мел;

- кварц;

- полевой шпат.

Керамическая связка повышает водостойкость абразивного инструмента, она характеризуется высокой огнеупорностью, устойчивостью к воздействию химических веществ. К недостаткам относится чувствительность к ударным нагрузкам и невысокая прочность на изгиб.

Наружный и внутренний диаметр отрезных кругов

На рынке представлены отрезные диски с внешним диаметром от 115 до 500 мм. Востребованными в быту являются:

- диаметр 115 мм – предназначен для малогабаритных болгарок;

- диаметры 125, 150 мм – используются в углошлифовальных машинах средней мощности и размера;

- диаметры 180, 230 мм – предназначены для профессионального инструмента.

Диаметр посадочного места для бытового инструмента чаще всего составляет 22 либо 32 мм.

Зернистость

Характеристика отображает режущую способность отрезного круга. Фракция абразивного вещества варьируется в диапазоне от 100 до 2000 мкм. Чем выше показатель зернистости, тем лучше режущие качества.

Но при этом крупные зерна абразива уменьшают прочность расходного инструмента.

Абразивное вещество

На качество работы отрезных дисков оказывает влияние не только размер зерна, но и форма и характеристики абразивного вещества.

Форма частиц электрокорунда наиболее приспособлена к резке стальных изделий, более твердые зерна карбида кремния предназначены для работы с неметаллическими материалами либо со сплавами цветных металлов.

Весомым параметром выступает термостойкость абразива. Лучшей термостойкостью отличаются корундовые абразивы, диапазон рабочих температур вещества составляет от 1700 до 1900 0 С.

Алмазные абразивы и карбид бора характеризуются наименьшей термостойкостью – 700-800 0 С.

Толщина отрезных кругов

Толщина бытовых отрезных дисков колеблется в диапазоне 1-5 мм. Тонкие круги рационально использовать при работе с маломощными угловыми шлифовальными машинами.

Чем меньше высота диска, тем легче и быстрее происходит процесс резки – ввиду меньшего сопротивления материала. Резка толстым кругом потребует больше усилий.

Расходные инструменты со средним и малым внешним диаметром могут иметь любую толщину, круги большого диаметра – только максимальную.

Преимущества

Главные достоинства абразивных кругов:

- пористая структура обеспечивает естественное охлаждение расходного инструмента;

- диск не затупляется во время работы;

- доступная стоимость;

- большой выбор изделий.

Положительные качества алмазных дисков для резки:

- высокая точность реза;

- износостойкость;

- отсутствует сильный запах гари;

- минимальное количество искр во время работы.

Недостатки

Отрицательными качествами абразивных расходных материалов являются:

- образование снопа искр при работе;

- появление сильного характерного запаха при резке;

- быстрый износ.

Недостатки алмазных кругов:

- дорогая стоимость;

- малая термостойкость.

Как выбрать отрезные круги

Главными обозначениями, влияющими на выбор изделия, выступают:

- тип совместимого оборудования (ручной инструмент, стационарное оборудование);

- срок годности;

- зернистость абразива (чем меньше числовое значение зернистости, тем крупнее фракция зерна);

- внешний диаметр круга и размер посадочного места;

- толщина расходного инструмента;

- максимальное количество оборотов (параметр не должен превышать частоту вращения электроинструмента);

- рабочая скорость (указывается в виде числового значения либо маркируется поперечной цветной полосой: желтый цвет обозначает скорость до 63 м/с, красный – до 80 м/с, зеленый – до 100 м/с);

- тип связки, наличие упрочняющего элемента;

- предназначение инструмента (тип рабочего материала указывается в виде графического изображения либо цветового обозначения).

Цветовое обозначение вида рабочего материала

Для абразивных кругов:

- зеленый цвет – камень;

- синий цвет – сталь.

Маркировка алмазных дисков:

- зеленый цвет – гранит;

- синий цвет – мрамор, бетон;

- желтый цвет – кафель, алебастр;

- оранжевый цвет – кирпич;

- серый цвет – гранит, керамика, черепица.

Какие лучше

Идеальный отрезной круг представляет собой:

- Изделие на бакелитовой связке с упрочняющим элементом.

- Вид абразива: для черных металлов – простой электрокорунд, для изделий из нержавеющей стали – белый электрокорунд.

- Средняя толщина отрезного диска по металлу составляет 1,6-2 мм.

- Универсальный наружный диаметр для круга по металлу для бытового использования – 125 мм.

- Для резки стальных конструкций лучше применять диски с мелкой фракцией абразивных частиц.

Алмазная резка

- Для сухой резки конструкций из бетона, гранита, кирпича, идеальным расходным инструментом станет сегментированный алмазный диск с внешним диаметром 230 мм и шириной алмазоносного слоя 2,5-3 мм.

- Для организации борозд с целью дальнейшей прокладки инженерных коммуникаций лучше выбрать сегментированный круг с алмазоносным слоем 3,5 мм и диаметром 350 мм.

- Для работы с керамической плиткой и мрамором подойдет сплошной отрезной круг с алмазным напылением. Данный способ резки предполагает обязательное охлаждение водой.

- Для резки железобетонных конструкций лучше использовать алмазный турбо-диск.

Отрезной круг по дереву

- Лучшим расходным инструментом для резки деревянных изделий послужат твердосплавные диски, усиленные напайкой с высоким содержанием карбидов вольфрама либо кобальта.

- Типовая толщина диска по дереву – 3,2 мм.

- Универсальный размер внешнего диаметра составляет 130-250 мм.

- Идеальное количество зубьев для поперечного реза – 80-90 резцов, для продольного распила – не более 60 резцов.

- Оптимальный угол наклона зубьев: для продольного распила – 15-20 0 , для поперечного реза – 5-15 0 .

Оптимальная скорость распила подбирается в зависимости от породы древесины:

- для мягких пород – от 50 до 90 м/с;

- для твердых пород – от 50 до 80 м/с;

- столярная древесина – 60-80 м/с;

- экзотические породы – 80-85 м/с.

Эксплуатация

Работа с абразивно-отрезным оборудованием связана с высокой скоростью вращения и требует соблюдения мер безопасности. Перед началом работы ознакомитесь с мерами предосторожности, указанными производителем.

- К работе с отрезными устройствами не допускаются несовершеннолетние лица, люди в нетрезвом состоянии. Вблизи места проведения работ не допускается присутствие детей, животных.

- Выполняйте отрезные работы вдали от горючих материалов.

- Используйте отрезные диски исключительно по предназначению.

- Перед началом операции осмотрите диск, не используйте расходные инструменты со следами повреждений (наличие сколов, трещин).

- Не используйте круги с истекшим сроком годности.

- Соблюдайте правила хранения расходного инструмента.

- При работе с электроинструментом используйте средства индивидуальной защиты.

Правила эксплуатации:

- Перед началом отрезных работ надежно закрепите круг в электроинструменте.

- Используйте инструмент, защитный кожух которого способен выдержать удар в случае разрыва круга и уловить осколки.

- При резке металла закрепите металлическую конструкцию лишь с одной стороны, это поможет исключить излишний нагрев и деформацию материала, и, как следствие, заклинивание абразивного диска.

- При выполнении отрезных работ держите круг прямо, применяя лишь радиальное давление.

- При возникновении интенсивного искрения отрезные работы следует прекратить на 10-15 секунд, по истечении указанного времени продолжить работу с меньшей скоростью реза.

Установка отрезного круга в углошлифовальную машину:

- Отключите электроинструмент от электросети.

- Посредством специальной кнопки зафиксируйте вал вращения.

- Установите диск на посадочное место.

- Закрутите стопорную гайку, закрепите ключом.

- До начала отрезных работ проверьте работоспособность диска на протяжении 1 минуты.

Производители отрезных кругов

Bosch

Компания занимает лидирующую позицию на рынке электроинструмента и сопутствующих изделий. Ассортимент включает абразивные отрезные диски по дереву, металлу и камню, алмазные круги и универсальные модели.

Качество продукции компании соответствует международным стандартам качества.

Dremel

Продукция американской марки реализуется в более чем 60 странах мира. Ассортимент компании включает не только высококачественные электроинструменты, но и широкий выбор насадок.

Dremel выпускает отрезные круги для резки древесины, пластмассы, металла. Диски с алмазным покрытием справятся с бетоном, керамикой, мрамором, фарфором.

Канадская компания специализируется на производстве инструмента для бытового и профессионального назначения. Ассортимент продукции включает в себя широкий выбор моделей отрезных дисков по металлу и камню для бытового электроинструмента.

FUBAG

Главное направление немецкой компании – производство высококачественного профессионального оборудования для ремонтных и строительных работ.

Производственные базы бренда расположены в Германии и Швейцарии, стаж работы компании составляет более 40 лет. Каталог предлагает потребителю высококачественные алмазные диски для влажной и сухой резки.

Husqvarna

Расходный инструмент от швейцарского производителя характеризуется высокой производительностью и прочностью. В ассортименте компании – большой выбор отрезных алмазных дисков, а также абразивных изделий для резки металла.

Недостатком марки Husqvarna является достаточно высокая стоимость.

Makita

Компания предлагает большой ассортимент качественных абразивных дисков и сегментированных кругов с алмазным покрытием. В каталоге можно найти как бюджетные модели, так и изделия, относящиеся к средней и высокой ценовой категории.

Master

Компания занимается поставками строительного оборудования на протяжении 15 лет. Каталог товаров включает расходные инструменты для резки металла, дерева.

MESSER

Каталог компании включает множество моделей расходного инструмента широкого спектра применения:

- сегментированные алмазные диски для резки бетона и асфальта;

- круги со сплошной кромкой для резки керамических изделий, мрамора, керамогранита;

- твердосплавные диски для резки высокоуглеродистой стали;

- турбо-диски.

Metabo

Немецкая торговая марка специализируется на производстве профессионального электроинструмента и режущего оборудования.

Модельный ряд расходных инструментов предусматривает большое разнообразие абразивных и алмазных дисков для угловых шлифовальных машин, а также пильных кругов по дереву.

Российская компания является производителем и поставщиком электроинструмента и режущего оборудования.

Каталог расходных материалов торговой марки предлагает разнообразный выбор универсальных отрезных кругов для углошлифовальных машин, бензорезов и плиткорезов.

Читайте также: