Испытание на ударную вязкость металла

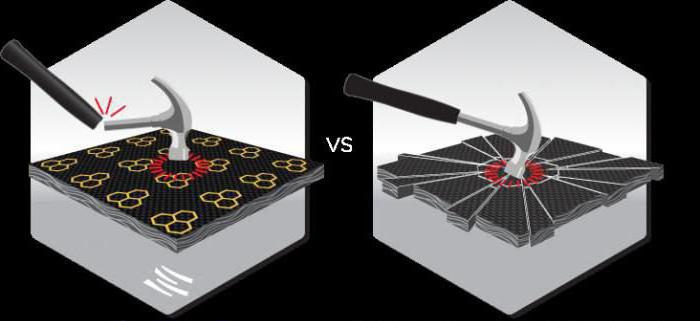

При создании высокопрочных деталей необходимо знать, как их ключевые свойства будут проявляться и изменяться на практике многолетней эксплуатации. Поэтому в фокусе нашего сегодняшнего внимания ударная вязкость материала, то есть его способность деформироваться пластически под воздействием динамических нагрузок.

Другими словами, это также эффективность сопротивления хрупкому типу разрушения – одному из самых опасных видов, при котором трещина очень быстро становится магистральной: мгновенно возникает, а разрастается за доли секунды. Если взять в качестве примера коммуникационную линию, то в ней при появлении такого повреждения меньше чем за минуту порвет сразу несколько труб.

Поэтому просто необходимо учитывать рассматриваемый параметр при проектировании каких-либо объектов из металлоконструкций, особенно сложных, предназначенных для использования в жестких климатических условиях: при низких температурах, при постоянно меняющемся микроклимате, при высоком механическом давлении, физических воздействиях и так далее.

Что называют ударной вязкостью – это

Начнем с определения: это показатель количества работы (энергии), необходимой для хрупкого разрушения материала. Вычисляется опытным путем, по результатам комплексных тестов, проводимых методом маятникового копра.

Все проверки выполняются на стандартизованных образцах – стержнях квадратного сечения с нанесенным на какой-то из его граней искусственным концентратором напряжения. Последний может быть выполнен:

- в виде литеры V или U;

- а также в форме усталостной трещины.

В итоге выявляют не только интересный нам параметр, но также качество и характер деформации поверхности, а затем и соотношение составляющих повреждения. Это может быть или исключительно визуальный анализ, или более глубокий, с оценкой текстуры и слоев при помощи цифровых и компьютерных технологий.

Естественно, данный показатель отличается в зависимости от материала. Потому помните, когда мы рассматриваем, что такое ударная вязкость стали, это эффективность сопротивления именно конкретно взятого металла или сплава и только его, а не всех вообще.

Критическая температура хрупкости

Окружающая среда напрямую влияет на сопротивление детали разрушению. Данная зависимость настолько очевидная, что была выделена в явление – под названием хладноломкость – и объясняется неизбежными деформациями при переходе в хрупкое состояние под воздействием мороза.

Температура, при которой наблюдается изменение и появляется повреждение, и считается критической. В технической литературе ее зачастую сокращают до аббревиатуры Тхр, а также записывают как «порог хладноломкости», который, помимо всего прочего, показывает, что составляющие в заготовке находятся в равных долях.

Данную величину находят опытным путем, проводя испытание материала на ударную вязкость – серию тестов с постепенным понижением терморежима, начиная от +20 градусов по Цельсию и заканчивая на -70 0С. По результатам выстраивают график, отражающий зависимость и показывающий точку перегиба – искомую Тхр. И чем этот показатель больше по своему значению, тем вероятнее, что под воздействием морозов в детали появится трещина (или другой сходный дефект).

Естественно, при прочих равных заготовки или целые функциональные узлы лучше делать из того сырья, порог хладноломкости которого сравнительно ниже, ведь тогда изделия можно будет эксплуатировать и в более жесткой климатической среде.

Почему у металлов различная хрупкость

При значительных нагрузках в условиях действия стабильно низких температур свое влияние оказывают следующие факторы:

- Микроструктура – она может быть крупно- или мелкозернистой, высокой чистоты или достаточно сильнозагрязненной посторонними включениями, с твердыми фазами по границам или без них, с нежелательными примесями или без них.

- Концентраторы критических воздействий – несплошные участки, трещины и разрывы, газовые пузыри и тому подобные дефекты. В одном сырье их больше, в другом – меньше.

- Остаточные напряжения и тому подобные состояния, сохранившиеся после проведения всех необходимых операций на предыдущих стадиях технического процесса производства.

Вот от чего зависит ударная вязкость на практике, и следует помнить, что большинство из перечисленных выше факторов также меняются. Те же повреждения со временем развиваются, становясь серьезнее и нарушая структуру.

Относительная нестабильность свойств – именно та причина, по которой при выпуске деталей требуется выполнять проверки. По результатам тестов можно с высокой степенью точности установить, при какой температуре допустимо стабильно эксплуатировать заготовку. Поэтому необходимо подробно рассмотреть, как их проводить, какие образцы при этом использовать, что за предварительную подготовку осуществить и так далее.

Методы испытаний металлов на ударную вязкость

Сначала – немного классификации, чтобы вы понимали, по каким причинам стоит делать выбор в ту или иную пользу. Существующие сегодня варианты лабораторных изысканий разделяют на несколько групп по следующим критериям:

- наличие/отсутствие концентратора напряжений, то есть надреза определенной формы на одной из граней в зоне нанесения удара;

- вид закрепления – установка на опоры, погружение в холодильную емкость и тому подобное;

- характер воздействия – нагрузка может передаваться за счет молота, гири, маятника или иного твердого тела.

Также есть способы проверки, названные в честь тех, кто их ввел:

- по Гарднеру;

- по Шарпи;

- по Изоду.

При этом любая из вышеперечисленных разновидностей испытаний стали на ударную вязкость (и каких-либо других металлов тоже) сводится к попытке разрушения стандартного образца падающим предметом. Отличие только в специфике тестов, проводимых без надреза или с ним. Первый случай актуален только для листовых прокатных изделий, толщина которых одинакова по всей их площади, и его итоговые значения в несколько раз (до 10) превышают результаты в обычной среде, это нужно учитывать и соответствующим путем коррелировать дальнейшие расчеты.

Поскольку разница в нюансах, а не в принципе, рассмотрим один популярнейший метод, чтобы вы получили понимание о том, как проверки осуществляются в лабораторных условиях и насколько они точны.

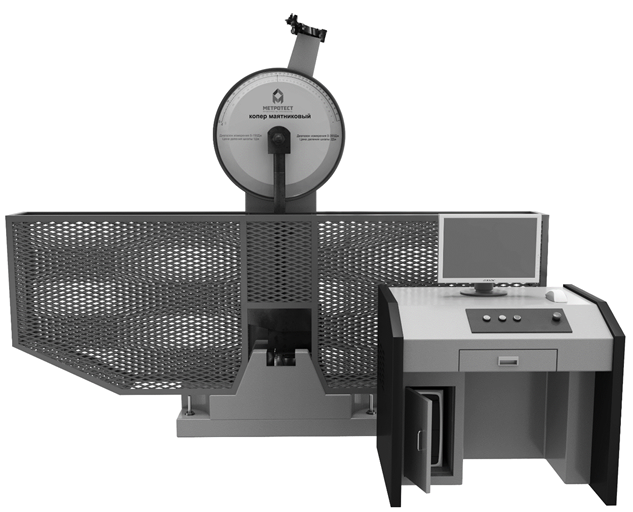

Маятниковый копер

Это прибор, созданный специально для проведения испытаний, и его разновидности классифицируют по следующим показателям:

- характер деформации – на кручение, растяжение, изгиб, срез, сжатие;

- число ударов – один-единственный или несколько, совершаемых с определенным интервалом;

- величина нагрузки – обычный (стандартный) поддерживает до 7 м/с, скоростной – уже значительно больше, 100-300 м/с, а в категорию сверхскоростных относят модели, выходящие за пределы 300 м/с;

- условия выполнения тестов – рабочая температура, уровень влажности и так далее.

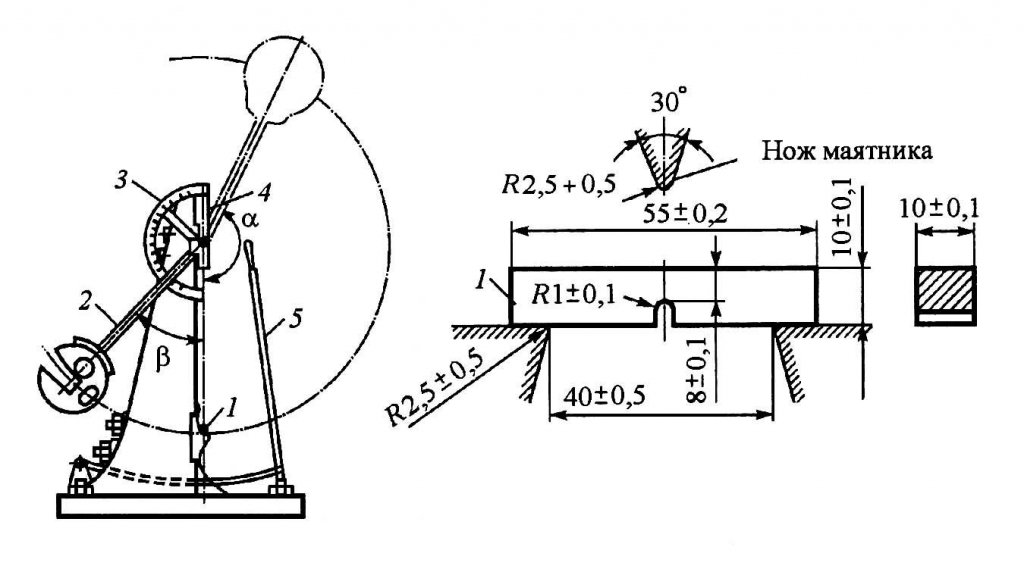

При этом практически любой копер состоит из опорных стоек, на которых закрепляется проверяемый стержень, и неподвижной оси – на ней на определенной высоте размещается боек с маятниковым эффектом. Простота конструкции делает ее достаточно надежной, а также уменьшает погрешность результатов.

В списке основных рабочих характеристик каждого такого прибора: диапазон измерений, максимальная мощность и скорость движения в момент контакта, наибольший потенциал фиксируемой энергии, габариты (в частности, масса) и расстояние между опорами.

Отбор образцов

Межгосударственный стандарт, говорящий, что такое ударная вязкость металла, это ГОСТ 9454, и в соответствии с ним подходящими для проведения испытаний считаются следующие варианты:

- по Шарпи – заготовки длиной 55 мм, квадратного сечения (10 на 10 мм), с U-образным вырезом посередине, радиус которого 1 мм, а глубина пропила – 2 мм;

- по Менаже – геометрия и габариты аналогичны предыдущему, только канавка (концентратор напряжения) уже в форме перевернутого треугольника (буквы V);

- Т-образные – их ДхШхВ составляет 55 на 10 на 11 мм, и у каждого есть искусственно сделанная усталостная трещина, то есть специальный надрез.

Второй вид является наиболее часто используемым: он применим при отбраковке металлопродукции, эксплуатируемой в составе важных конструкциях, то есть в высокоточных приборах, медицинском или промышленном оборудовании, воздушных и наземных транспортных средствах. Третий ориентирован на еще более ответственные случаи, которых сравнительно немного, поэтому в количественном отношении он не получает такого распространения. Первый предназначен для всех остальных ситуаций.

Подготовка к проверке и ее проведение

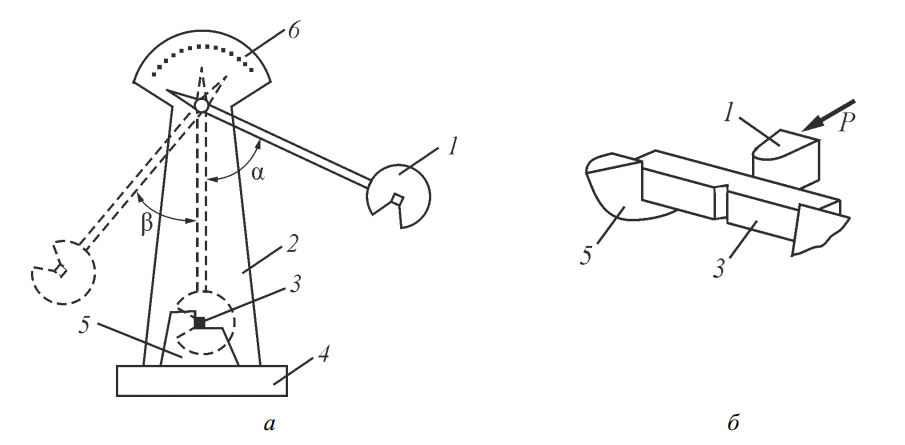

В общем случае схема испытания на ударную вязкость выглядит следующим образом:

- Стержень закрепляется на опорных стойках – так, чтобы место контакта было строго напротив концентратора напряжения (с другой его стороны).

- Маятник (масса которого G, а сила L) приводится в исходное положение (верхнее, 1), то есть поднимается на высоту H.

- Провоцируется падение, в результате которого боек слетает, ударяет по образцу и совершает возвратное движение на расстояние h, то есть в позицию 2.

- Для окончательной остановки используется тормоз.

Все занятые положения фиксируются, после чего по разности потенциалов и вычисляется работа, необходимая для хрупкого разрушения. Сейчас посмотрим, как это происходит.

Стандартное обозначение ударной вязкости в расчетах – КС, запаса энергии маятника – GH.

Базовая формула выглядит так:

- К – работа, приведшая к деформации образца;

- F – площадь поперечного сечения стержня на участке с концентратором напряжений (известная величина).

Энергия затрачивается при перемещении маятника из первой позиции во вторую в результате удара, поэтому:

K = G x H – G x h,

или, если преобразовать это соотношение:

также высоту бойка в двух положениях можно выразить через силу и углы, после чего наше уравнение будет выглядеть так:

K = G x L x (cos β – cos α), где:

Все показания и позиции в ходе теста фиксируются в обязательном порядке. Но прежде чем переходить к подстановке значений в формулу и к анализу полученных цифр, еще несколько слов о том, как обозначается ударная вязкость. Дело в том, что записывать ее можно еще и с третьим индексом, обозначающим тип использованного концентратора напряжений, – для большей информативности. В таком случае рассматриваемый нами показатель будет выглядеть в формулах как KCV (по Менаже), KCT или KCU (по Шарпи) соответственно.

Обработка результатов

Взглянем на итоговое уравнение. Какие величины известны? Это масса бойка (G) и длина маятника (L). Также постоянное значение у начального угла α, а конечный – β – находится в ходе теста.

Так что для подсчетов нет препятствий – есть (или появляются) все данные для определения энергии, затрачиваемой на хрупкое разрушение.

Теперь о том, в чем измеряется ударная вязкость, – в Дж/м2 – так как, по сути, она представляет собой работу, проведенную на определенной площади формы.

Также есть интересная особенность: начиная с определенной температуры, КС неуклонно снижается, поэтому, для точности и полноты оценки, ударные тесты необходимо осуществлять не только в нормальных условиях, но и со значительным охлаждением опытного образца – до -40…-80 градусов Цельсия.

С этой целью стержни помещаются в специальные морозильные камеры со спиртом или жидким азотом. Хотя можно отдать предпочтение более простому варианту – емкости, заполненной сухим льдом или керосином, она также позволяет добиться нужного терморежима.

Полезным будет и определение порога хладноломкости, то есть температуры, при которой наблюдается резкое падение КС. Для этого необходимо взять серию опытных образцов (обязательно из одной плавки), провести испытания, тщательно записывая результаты с малым шагом градусов, а потом сравнить цифры и выстроить на их основе диаграмму. По ней будет отчетливо видно, как на каком-то участке сравняется доля вязких и хрупких составляющий – эта точка и станет искомым показателем.

Другое распространенное название порога – «температура полухрупкости», которая, для сокращения, также часто записывается как Т50 – исходя из пропорции в 50 на 50%. Если вычесть ее из реальной эксплуатационной, получите запас вязкости. Чем он больше, тем надежнее считается материал (с оговоркой, что условия его использования останутся неизменными).

Наиболее наглядные результаты дадут литые сплавы магния и алюминия, а также чугун. Почему именно они? Потому что у них сопротивление отрыву характерно видно даже при статических нагрузках, не говоря уже о повышенных – есть на что ориентироваться.

Для достижения нужного уровня охлаждения можно использовать:

- сухую углекислоту – обеспечит -70 0С;

- жидкие газы – азот (даст -195 градусов по Цельсию), воздух (-183) или водород (-252).

Естественно, это довольно опасные вещества, поэтому работы с ними должны проходить только в лабораторных условиях и с соблюдением соответствующих положений техники безопасности.

Сравнение материалов по ударной вязкости

Можно проводить его опытным путем, самостоятельно выполняя тесты, записывая полученные результаты и так далее. Но гораздо быстрее и проще воспользоваться уже найденными в ходе проверок по методу Изода значениями, сведенными в специальную таблицу. Преимущественное место в ней занимают пластики, но и другие виды сырья тоже представлены.

В любом случае, вы сэкономите свое время, ведь останется только вычислить КС и порог хладноломкости для используемого сплава, а потом сравнить их с аналогичными и уже известными цифрами.

Мы постарались дать максимальное представление о способах испытаний, подсчетах, определении, особенностях. Подробно остановились даже на том, в каких единицах измеряется ударная вязкость (размерность ее – Дж/м2, напоминаем). Столько информации – чтобы вы точно понимали важность этого показателя и могли грамотно его учитывать при выборе материала для исполнения деталей.

Испытания на ударную вязкость

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с концентратором (надрезом) посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

Образцы для испытания на ударную вязкость

ГОСТ 9454 предусматривает испытания образцов трех типов:

- Образцы Шарпи - образцы сечением 10x10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм;

- Образцы Менаже - образцы того же сечения и длины и V-образным надрезом той же геометрии, что и первый образец;

- Т-образные образцы длиной 55 мм, высотой 11 мм и шириной 10 мм с Т-образным концентратором (надрез, имитирующий усталостную трещину).

Образцы с V-образным надрезом являются основными и их и используют при контроле металлопродукции для ответственных конструкций (транспортных средств, летательных аппаратом др.), а образцы с U-образным надрезом применяют при приемочном контроле металлопродукции; образцы с Т-образным надрезом предназначены для испытания материалов, работающих в особо ответственных конструкциях.

Методика проведения испытания

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС - это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Испытание на ударную вязкость проводят на копрах маятникового типа, как показано на схеме.

Стандартный образец устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II -высоту h. Для остановки маятника имеется тормоз.

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.:

К = GH -Gh = G(H - h)

Выразив высоту маятника в положении до и после удара через силу маятника l и углы α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца:

К= Gl (cos β - cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3. Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Определение ударной вязкости при пониженных температурах

Ударная вязкость является показателем надежности работы металла в критических условиях, связанных с проявлением концентрации напряжений. Факторами, вызывающими концентрацию напряжений является высокая скорость нагружения, геометрические концентраторы и понижение температуры. С понижением температуры ударная вязкость снижается, поэтому, наряду с испытаниями при нормальной температуре, применяются ударные испытания с предварительным охлаждением до температур от -40 0 С до -80 0 С.

Для охлаждения металла применяются камеры холода, источником низкой температуры в которых, может являться жидкий азот или спирт.

Самое простое устройство для охлаждения стали – емкость, наполненная керосином и сухим льдом. Определенная пониженная температура достигается изменением количества сухого льда в смеси.

Определение порога хладноломкости стали

При пониженных температурах, кроме определения необходимой работы для разрушения образца, ещё определяется порог хладноломкости - температура резкого снижения вязкости.Данная характеристика определяется на серии образцов одной плавки. Испытания проводят при разных температурах. Таким образом получается некая диаграмма, по которой и определяется порог хладноломкости стали. Чем ниже порог хладноломкости, тем более надежна сталь при эксплуатации в определенных условиях. Температуре хладноломкости соответствует вид излома при котором доля хрупких и вязких участков находится в соотношении «50:50». Поэтому она называется также «температурой полухрупкости» -Т50. Разницу между реальной температурой эксплуатации и Т50 называют «запасом вязкости».

Также, испытания на ударную вязкость проводят и при повышенных температурах

Испытание на ударную вязкость металла

Метод определения ударной вязкости по Шарпи

Plastics. Method for determination of Charpy impact strength

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") совместно с Открытым акционерным обществом "НПО Стеклопластик"; Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" и Открытым акционерным обществом "Институт пластмасс имени Г.С.Петрова" при участии Объединения юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 230 "Пластмассы, полимерные материалы и методы их испытаний"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2015 г. N 1915-ст межгосударственный стандарт ГОСТ 4647-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт соответствует международному стандарту ISO 179-1:2010* Пластмассы. Определение ударной вязкости по Шарпи. Часть 1. Неинструментальный метод испытания на удар (Plastics - Determination of Charpy impact properties - Part 1: Non-instrumented impact test), NEQ.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

7 ПЕРЕИЗДАНИЕ. Июль 2017 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 5, 2019 год

Поправка внесена изготовителем базы данных

1 Область применения

1.1 Настоящий стандарт распространяется на пластмассы и устанавливает метод определения ударной вязкости по Шарпи на образцах с надрезом и бeз надреза.

Данный метод применяют для оценки поведения образцов для испытания, предусмотренных настоящим стандартом, под действием ударных напряжений и для оценки хрупкости или вязкости образцов в пределах, установленных условиями испытания.

1.2 Ударную вязкость по Шарпи определяют для следующих материалов:

- жестких термопластов для литья и экструзии, включая наполненные и упрочненные композиции;

- жестких листов из термопластов и реактопластов;

- жестких формовочных peaктопластов, включая наполненные и упрочненные композиции и слоистые пластики;

- термо- и реактопластов, упрочненных волокном, включая материалы с однонаправленными или разнонаправленными упрочняющими компонентами, такими как маты, ткани, стеклянные ткани из ровинга, рубленные комплексные нити с комбинированными и гибридными упрочняющими компонентами, ровинги и дробленые волокна);

- листов из предварительно пропитанных материалов (препреги), включая наполненные и упрочненные композиции;

- термотропных жидкокристаллических полимеров;

1.3 Настоящий стандарт предусматривает использование образцов для испытания, которые могут быть изготовлены методами прессования, литья под давлением или экструзии, механической обработкой из готовых изделий, полуфабрикатов, слоистых пластиков и листов, полученных экструзией или литьем.

1.4 В настоящем стандарте установлены рекомендуемые размеры образца для испытания. Испытания, проведенные на образцах разных размеров или с разными надрезами или на образцах, изготовленных при разных условиях, например на образцах специально изготовленных и полученных из готовых изделий, могут дать несопоставимые результаты. Другие факторы, такие как энергия маятника, скорость нанесения удара и условия кондиционирования образцов, также влияют на результаты испытания.

1.5 Результаты испытаний используют для контроля качества пластмасс и готовых изделий из пластмасс, для сравнения свойств пластмасс, а также при проведении исследовательских работ (см. раздел 10).

1.6 Данный метод не рекомендуется применять для конструкторских расчетов.

Более полную информацию о поведении материала можно получить, испытывая его при различных температурах, скоростях удара маятника, путем изменения радиуса надреза (см. раздел 10) и/или толщины образца, а также испытывая образцы, изготовленные в различных условиях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12015-66 Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования

ГОСТ 12019-66 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 ударная вязкость по Шарпи образца без надреза а, кДж/м: Энергия удара, поглощенная при разрушении испытуемого образца без надреза, отнесенная к площади первоначального поперечного сечения образца.

Примечание - При проведении научно-исследовательских работ (см. раздел 10) этот показатель обозначают a.

3.2 ударная вязкость по Шарпи образца с надрезом а, кДж/м: Энергия удара, поглощенная при разрушении испытуемого образца с надрезом, отнесенная к площади первоначального поперечного сечения образца под надрезом.

Примечание - При проведении научно-исследовательских работ этот показатель обозначают a, N обозначает тип надреза A, В или С (см. раздел 10).

3.3 удар в ребро (параллельно ширине образца) е: Направление удара параллельно размеру b, с ударом по узкой продольной поверхности образца hl (см. рисунки 1 и 3).

3.4 удар плашмя (параллельно толщине образца) f: Направление удара параллельно размеру h, с ударом по широкой продольной поверхности образца bl (см. рисунки 2 и 3).

3.5 перпендикулярный удар n: Направление удара перпендикулярно к плоскости упрочняющего материала (ориентации слоев) (см. рисунок 3).

Примечание - Используют для слоистых упрочненных пластмасс.

3.6 параллельный удар р: Направление удара параллельно плоскости упрочняющего материала (см. рисунок 3).

3.7 сопротивление удару по Шарпи а: Качественный результат испытания на удар образца без надреза, определяемый в случае, когда образец не разрушается, а проскальзывает между опорами в соответствии с 8.8.

1 - направление удара

Рисунок 1 - Удар по Шарпи в ребро е образца с надрезом

Рисунок 2 - Удар по Шарпи плашмя f

4 Сущность метода

Сущность метода заключается в испытании, при котором образец, лежащий на двух опорах, подвергается удару маятника с постоянной скоростью (при ударе "плашмя" или "в ребро"), причем линия удара находится посередине между опорами и непосредственно напротив надреза у образцов с надрезом. Удар наносится по поверхности образца, противоположной надрезу (см. рисунки 1 и 2).

Рисунок 3 - Схема обозначений, описывающих направление удара

Примечание - Удар в ребро e и удар плашмя f определяют направление удара по отношению к толщине h и ширине b образца соответственно. Обозначения перпендикулярного n и параллельного p удара определяют направление удара по отношению к плоскости слоистого листа. Испытания на удар по Шарпи fn и ep - используют для изучения слоистых пластиков, а испытание на удар по Шарпи en и ep для всех других материалов. Испытание на удар по Шарпи fn и fp используют для изучения материалов, проявляющих поверхностные эффекты.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

* При контрольных массовых испытаниях допускается изготовление образцов с предельным отклонением ±0,10 мм.

Допускается использовать образцы без надреза и с одной и двумя необработанными поверхностями, размеры которых по ширине отличаются от указанных в таблице.

Область применения образцов указана в приложении 1.

Испытание образцов типов 4, 14, 18 проводят по требованию потребителя для изделий специального назначения.

(Измененная редакция, Изм. № 2).

Для цветных металлов и сплавов все это должно быть указано в нормативно-технической документации на продукцию.

При вырезке заготовок металл образцов должен предохраняться от наклепа и нагрева, изменяющих свойства металла, если не предусмотрено иное в нормативно-технической документации на продукцию.

(Измененная редакция, Изм. № 2, Поправка).

1.3. Риски на поверхности концентраторов видов U и V , видимые без применения увеличительных средств, не допускаются.

1.4. Концентратор вида Т получают в вершине начального надреза при плоском циклическом изгибе образца. Способ получения начального концентратора может быть любым.

Число циклов, необходимое для получения трещины заданной глубины, должно быть не менее 3000.

Контроль прогиба образца осуществляется с помощью индикаторов часового типа по ГОСТ 577 или других средств, обеспечивающих погрешность измерения прогиба не более 0,05 мм на базе длины образца.

1.6. Тип и число образцов, порядок проведения повторных испытаний должны быть указаны в нормативно-технической документации на конкретную продукцию, утвержденной в установленном порядке.

Если в нормативно-технической документации на металлопродукцию не указан тип образца, следует испытывать образцы типа 1 - до 01.01.91.

1.4 - 1.6. (Измененная редакция, Изм. № 1, 2).

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Маятниковые копры - по ГОСТ 10708 . Скорость движения маятника в момент удара должна быть:

(5 ± 0,5) м/с - для копров с номинальной потенциальной энергией маятника 50 (5,0); 150 (15); 300 (30,0) Дж (кгс × м);

(4 ± 0,25) м/с - для копров с номинальной потенциальной энергией маятника 25 (2,5); 15 (1,5); 7,5 (0,75) Дж (кгс × м);

(3 ± 0,25) м/с - для копров с номинальной потенциальной энергией маятника 5,0 (0,5) Дж (кгс × м) и менее.

Допускается применять копры с другой номинальной потенциальной энергией маятника. При этом номинальное значение потенциальной энергии маятника должно быть таким, чтобы значение работы удара составляло не менее 10 % от номинального значения потенциальной энергии маятника. До 01.01.91 допускается использовать копры с такой номинальной потенциальной энергией маятника, чтобы работа удара составляла не менее 5 % от номинальной потенциальной энергии маятника. Номинальное значение потенциальной энергии маятника должно быть указано в нормативно-технической документации на конкретную продукцию.

Основные размеры опор и ножа маятника должны соответствовать указанным на черт. 4. Для копров другой конструкции допускаются иные радиусы закругления ребра опоры и скорость движения маятника от 4,5 до 7,0 м/с.

2.2. Термостат, обеспечивающий равномерное охлаждение или нагрев, отсутствие агрессивного воздействия окружающей среды на образец и возможность контроля температуры.

2.3. Смесь жидкого азота ( ГОСТ 9293 ) или твердой углекислоты («сухого льда») с этиловым спиртом. Применение в качестве охладителя жидкого кислорода и жидкого воздуха не допускается.

Массовая доля кислорода в жидком азоте в процессе охлаждения образцов в термостате не должна быть более 10 %.

(Измененная редакция, Изм. № 1, 2).

2.4. Термометры с погрешностью не более ±1 °С для измерения температуры охлаждающей среды.

2.5. Термометры, включая и преобразователи термоэлектрические (термопары), для измерения температуры нагрева образцов, обеспечивающие измерение с погрешностью, не превышающей:

±5 °С - при температуре нагрева до 600 °С;

±8 °С - при температуре нагрева свыше 600 °С.

2.4, 2.5. (Измененная редакция, Изм. № 2).

2.6. Трещину на образцах получают на вибраторах, изготовленных по нормативно-технической документации.

2.7. Штангенциркули должны соответствовать требованиям ГОСТ 166 . Допускается применять и другие измерительные средства, обеспечивающие измерение с погрешностью, не превышающей указанной в пп. 1.1 .

2.6, 2.7. (Введены дополнительно, Изм. № 2).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед началом испытаний необходимо проверить положение указателя работы при свободном падении маятника.

Для маятниковых копров с цифровыми отсчетными устройствами указатель работы в исходном положении должен показывать «нуль» при допускаемом отклонении в пределах ширины штриха по нормативно-технической документации.

3.2. Температурой испытания следует считать температуру образца в момент удара.

Температуру испытания указывают в нормативно-технической документации на конкретную продукцию, утвержденной в установленном порядке.

3.3. Комнатной температурой следует считать температуру (20 ± 10) °С.

3.4. Для обеспечения требуемой температуры испытания образцы перед установкой на копер должны быть переохлаждены (при температуре испытания ниже комнатной) или перегреты (при температуре испытания выше комнатной). Степень переохлаждения или перегрева должна обеспечивать требуемую температуру испытания и должна определяться экспериментальным путем.

Опоры и нож маятника

Температура переохлаждения или перегрева образцов при условии, что они могут быть испытаны не позднее чем через 3 - 5 с после извлечения из термостата, указана в приложении 2.

Выдержка образцов в термостате при заданной температуре (с учетом необходимого переохлаждения или перегрева) должна быть не менее 15 мин.

(Измененная редакция, Изм. № 1).

3.5. Соприкасающаяся с образцом часть приспособления для извлечения его из термостата не должна изменять температуру образца при установке его на опоры копра.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец должен свободно лежать на опорах копра (см. черт. 4). Установка образца должна производиться с помощью шаблона, обеспечивающего симметричное расположение концентратора относительно опор с погрешностью не более ±0,5 мм. При использовании торцовых ограничителей последние не должны мешать образцам свободно деформироваться.

4.2. Испытание должно проводиться при ударе маятника со стороны, противоположной концентратору, в плоскости его симметрии.

4.3. Работу удара определяют по шкале маятникового копра или аналоговых отсчетных устройств.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. За результат испытания принимают работу удара или ударную вязкость для образцов с концентраторами видов U и V и ударную вязкость для образцов с концентратором вида Т.

5.2. Работу удара обозначают двумя буквами ( KU , KV или К T ) и цифрами. Первая буква (К) - символ работы удара, вторая буква ( U, V или Т) - вида концентратора. Последующие цифры обозначают максимальную энергию удара маятника, глубину концентратора и ширину образца. Цифры не указывают при определении работы удара на копре с максимальной энергией удара маятника 300 (30,0) Дж (кгс × м), при глубине концентратора 2 мм для концентраторов видов U и V и 3 мм для концентратора вида Т и ширине образца 10 мм (образцы 1, 11 и 15 типов).

Допускается обозначать работу удара двумя индексами (А1): первый (А) - символ работы удара, второй ( i ) - символ типа образца в соответствии с таблицей.

5.3. Ударную вязкость обозначают сочетанием букв и цифр.

Первые две буквы КС обозначают символ ударной вязкости, третья буква - вид концентратора; первая цифра - максимальную энергию удара маятника, вторая - глубину концентратора и третья - ширину образца. Цифры не указывают в случае, оговоренном в п. 5.2.

Допускается обозначать ударную вязкость двумя индексами (а i ); первый (а) - символ ударной вязкости; второй ( i ) - символ типа образца в соответствии с таблицей.

Для обозначения работы удара и ударной вязкости при пониженной и повышенной температурах вводится цифровой индекс, указывающий температуру испытания. Цифровой индекс ставят вверху после буквенных составляющих.

KV - 40 50/2/2 - работа удара, определенная на образце с концентратором вида V при температуре минус 40 °С. Максимальная энергия удара маятника 50 Дж, глубина концентратора 2 мм, ширина образца 2 мм.

КСТ + 100 150/3/7,5 - ударная вязкость, определенная на образце с концентратором вида Т при температуре плюс 100 °С. Максимальная энергия удара маятника 150 Дж, глубина концентратора, 3 мм, ширина образца 7,5 мм.

KCU ( KCV ) - ударная вязкость, определенная на образце с концентратором вида U ( V) при комнатной температуре. Максимальная энергия удара маятника 300 Дж, глубина концентратора 2 мм, ширина образца 10 мм.

а 11 -60 - ударная вязкость, определенная на образце типа 11 при температуре минус 60 °С. Максимальная энергия удара маятника 300 Дж.

5.4. Ударную вязкость (КС) в Дж/см 2 (кгс × м/см 2 ) вычисляют по формуле

где К - работа удара, Дж (кгс × м);

S 0 - начальная площадь поперечного сечения образца в месте концентратора, см 2 , вычисляемая по формуле

где - начальная высота рабочей части образца, см;

В - начальная ширина образца, см.

В измеряют с погрешностью не более ±0,05 мм (±0,005 см). S 0 округляют: при ширине образца 5 мм и менее - до третьей значащей цифры, при ширине образца более 5 мм - до второй значащей цифры.

Для образцов с концентратором вида Т значение Н, измеренной до испытания с погрешностью не более ±0,05 мм (±0,005 см) и расчетной глубиной концентратора h р , измеренной с помощью любых оптических средств с увеличением не менее 7 на поверхности излома образца после его испытания по схеме, приведенной на черт. 5, с погрешностью не более ±0,05 мм (±0,005 см).

аbс - фронт усталостной трещины; I-I - положение визирной линии окуляра микроскопа в начальный момент

измерения (совпадает с гранью образца); II-II - положение визирной линии микроскопа при окончании

измерения (положение II-II выбирается так, чтобы заштрихованная площадь выше линии была бы

равновелика незаштрихованной площади ниже визирной линии)

5.5. Значение КС записывают в протоколе с округлением: до 1 (0,1) Дж/см 2 (кгс · м/см 2 ) - при значении КС более 10 (1) Дж/см 2 (кгс · м/см 2 ); до 0,1 (0,01) Дж/см 2 (кгс/см 2 ) - при значении КС менее 10 (1) Дж/см 2 (кгс · м/см 2 ).

5.6. Если в результате испытания образец не разрушился полностью, то показатель качества материала считается не установленным. В этом случае в протоколе испытания указывают, что образец при максимальной энергии удара маятника не был разрушен.

Результаты испытаний не учитывают при изломе образцов по дефектам металлургического производства.

5.7. При замене образца причину указывают в протоколе испытания.

5.8. Исходные данные и результаты испытания образца записывают в протоколе испытания. Форма протокола приведена в приложении 3.

5.2. Работу удара обозначают двумя буквами ( KU , KV или К T ) и цифрами. Первая буква (К) - символ работы удара, вторая буква ( U , V или Т) - вида концентратора. Последующие цифры обозначают максимальную энергию удара маятника, глубину концентратора и ширину образца. Цифры не указывают при определении работы удара на копре с максимальной энергией удара маятника 300 (30,0) Дж (кгс × м), при глубине концентратора 2 мм для концентраторов видов U и V и 3 мм для концентратора вида Т и ширине образца 10 мм (образцы 1, 11 и 15 типов).

KCU ( KCV ) - ударная вязкость, определенная на образце с концентратором вида U ( V ) при комнатной температуре. Максимальная энергия удара маятника 300 Дж, глубина концентратора 2 мм, ширина образца 10 мм.

где - начальная высота рабочей части образца, см;

и В измеряют с погрешностью не более ±0,05 мм (±0,005 см). S 0 округляют: при ширине образца 5 мм и менее - до третьей значащей цифры, при ширине образца более 5 мм - до второй значащей цифры.

Для образцов с концентратором вида Т значение определяют как разность между полной высотой Н, измеренной до испытания с погрешностью не более ±0,05 мм (±0,005 см) и расчетной глубиной концентратора h р , измеренной с помощью любых оптических средств с увеличением не менее 7 на поверхности излома образца после его испытания по схеме, приведенной на черт. 5, с погрешностью не более ±0,05 мм (±0,005 см).

аbс - фронт усталостной трещины; I- I - положение визирной линии окуляра микроскопа в начальный момент

измерения (совпадает с гранью образца); II-II - положение визирной линии микроскопа при окончании

измерения (положение II-II выбирается так, чтобы заштрихованная площадь выше линии была бы

равновелика незаштрихованной площади ниже визирной линии)

Читайте также: