Инструмент для отбортовки листового металла

Кромкогиб – устройство, заменяющее листогиб там, где отгибаемая в сторону площадь невелика. Если необходимо отогнуть всего сантиметр-полтора, а не 10 и более, смысла приобретать или изготавливать вручную листогиб нет.

Характеристика

Основная характеристика кромкогиба – ширина сгибаемой кромки (не более 2 см). Этого достаточно, чтобы соединить два стальных листа толщиной до 1 мм с помощью «зацепа», такое соединение применяется, например, при изготовлении одностенных секций для дымоходов и вентканалов. Зацепление согнутыми краями двух металлических листов успешно заменяет сварку или клепание, болтовые и винтовые соединения, обеспечивая простой, минималистичный вид конструкции.

Кромкогибы в отличие от листогибов устроены так, что высота полки у них – не больше 20% от длины. Значение в 5% совпадает с величиной внутренней кромки.

У листогибов высота полки жёстко не ограничена.

Принцип действия

Работа кромкогиба заключается в передвижении устройства по ширине загибаемого листа. Сам лист постепенно сгибается по шву, выставленному на кромкогибе. Режущие кромки на простых ручных моделях кромкогибов отсутствуют. Ручные модели кромкогибов требуют сжатия прижимных створок на каждом сантиметре обрабатываемого листа.

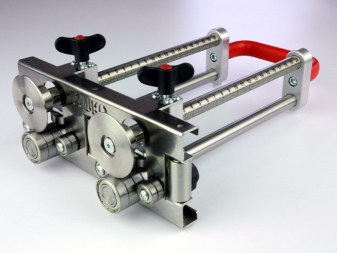

Роликовый кромкогиб с ручным приводом устроен следующим образом. С одной стороны предусмотрена рукоятка, с противоположной – гнущие листы металла ролики. Посредством особого ограничителя на направляющих выставляется ширина загибания края листа. Вес роликового кромкогиба – не более 2 кг, несмотря на визуальную массивность. Его можно носить с собой в небольшой сумке, работать им на высоте.

Он легко согнёт лист металла толщиной 0,8 мм под прямым углом. Возможно задать ширину кромки от 5 мм до 20 см. Ограничение по длине загибаемого листа отсутствует. Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

Он сгодится лишь для работ жестянщика.

У гидравлического загибателя листовой стали производительность выше за счёт того, что гидравлический привод не даст вашим рукам быстро устать. Толщина загибаемого листа – до 3 мм. Мобильный и стационарный кромкогибы работают от гидроцилиндрового механизма.

Электромеханический кромкогиб обрабатывает разные виды фальцевых соединений. Есть возможность обработать и фальц-шов.

Пневматический сгибатель работает на вращающейся балке. С помощью пневмоцилиндров вы обеспечите силу давления до 6 кг на квадратный сантиметр обрабатываемой поверхности, что само по себе весьма неплохо. Работает с листами стали толщиной до 1,2 мм. Устройство выдаёт 12-миллиметровую согнутую кромку, пропуская через себя до 113 дм3 воздуха в минуту.

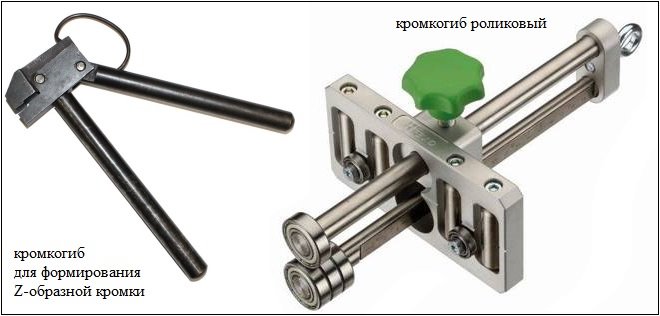

Кромкогиб больше всего напоминает пассатижи. Выгнуть кромку, если ваши движения точны, а лист металла невелик по длине и ширине, можно обычными плоскогубцами. Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

Кромковый автомобильный листогиб для кузовного ремонта обладает более упрощённой, чем роликовый и электромеханический, конструкцией, небольшими габаритами, что делает его переносным. С ним можно подступиться к любому труднодоступному участку кузова, которому требуется срочный авторемонт.

Станок (станочный кромкогиб) – самый массивный из всех. Для полноценной работы ему необходим стол со столешницей 1*1,5 м. Размеры стола подобраны для работы с малыми и большими отрезами листового металла (до 2 м). Самодельный станочный кромкогиб устанавливается на этот стол: к стальной столешнице он приваривается, а к деревянной – фиксируется на достаточно мощных болтах. Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

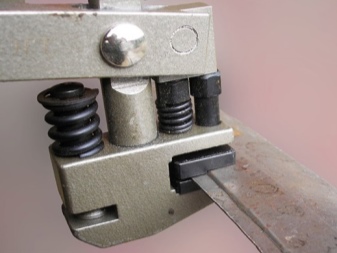

Кромкогиб с дыроколом отличается от обычного ручного кромкового листогиба. Дырокол в нём способен вырубать отверстия диаметром в несколько миллиметров. Дырокол изготовлен из быстрорежущей стали. Поскольку усилие от автомастера требуется немалое, ручки кромкогиба обрезинены, а сам дырокольный механизм подпружинен. Этот пробойник для металла способен проделать тысячи отверстий, прежде чем пробивная кромка дырокола подтупится.

Дырокол с пневматическим приводом (пневмодырокол) позволяет проделывать отверстия в кузове ещё легче и быстрее, чем при нажатии на обычном дыроколе вручную. Дырокольные кромкогибы избавляют мастеров СТО от необходимости высверливать отверстия с помощью электродрели: здесь важна идеально круглая форма, что не всегда обеспечивается дополнительным их высверливанием.

Дырокол с кромкогибом легко проткнет отверстия в листе и из любого другого металла или сплава, а также в тонкостенной профильной трубе.

Выбор

Основные критерии выбора – объём и труднодоступность работ (под машиной или внутри неё, на высоте и т. д.). Кромкогиб должен быть достаточно надёжным, чтобы без поломок и частых перенастроек для одного и того же листового железа обработать как минимум тысячу погонных метров сгибаемой кромки. Если ваша работа выполняется на заказ, то есть поставлена на поток – выберите электромеханический, гидравлический или станочный кромкогиб.

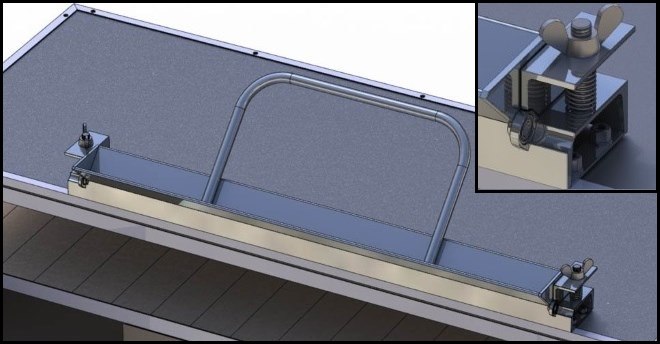

Выездные работы на высотных и не очень объектах могут потребовать ручной малогабаритный кромкогиб. Кузовной ремонт автомобилей затребует как устройство для жестянщиков, так и специально приспособленный для сгибания более толстого, чем 0,8 мм, кузовной листовой стали инструмент.

Вместе с кузовным кромкогибом в комплекте зачастую покупается и сварочный аппарат.

Как пользоваться?

Работа ручного кромкогиба заключается в нескольких этапах.

- Обездвиживание обрабатываемой детали. Лист, который обрабатывает мастер, не должен совершать лишних движений.

- Настройка ширины обработки. С помощью регулировочного элемента выставляется ширина кромки.

- Установка обрабатываемого листа металла между движущимися створками (или роликами) рабочей части инструмента.

- Собственно, прилагаемое усилие. С его помощью формируется кромка на краю листа.

Длинные ручки (до полуметра) позволяют приложить приличное усилие, чтобы лист металла поддался. Ведите инструмент по краю листа как можно ровнее, чтобы обжимаемый участок выглядел чётко и аккуратно.

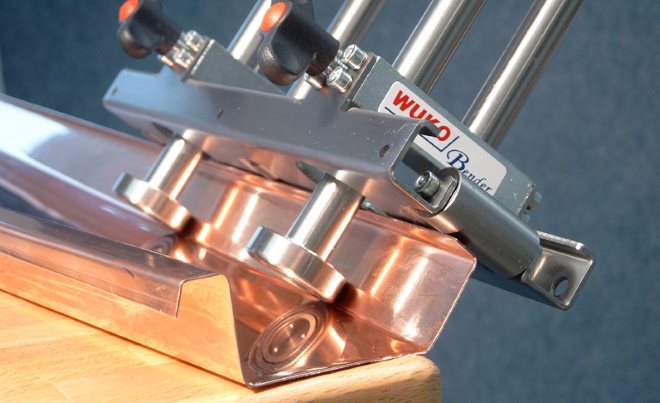

Видеообзор роликового листогиба WUKO Combo Bender 5000 вы можете посмотреть ниже.

Кромкогиб ручной своими руками: чертежи, разновидности станка

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

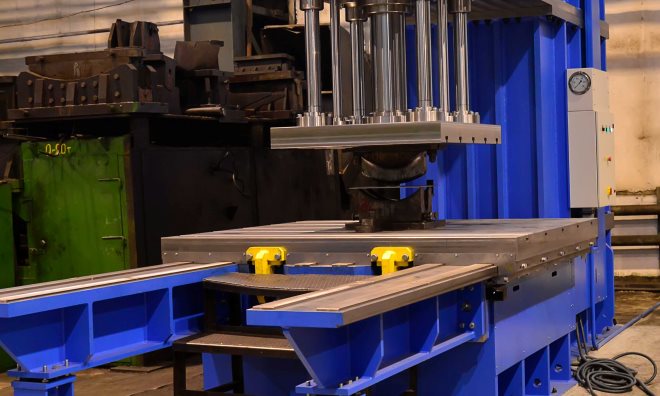

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

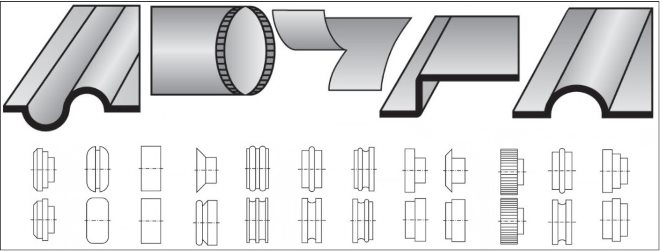

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

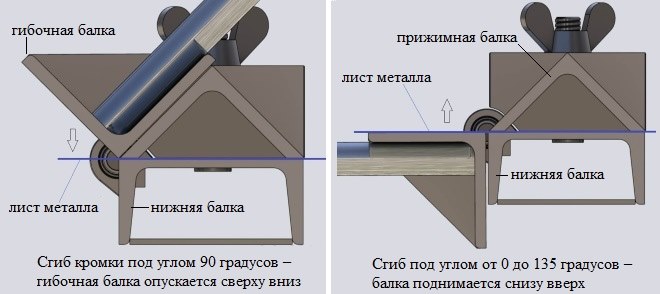

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

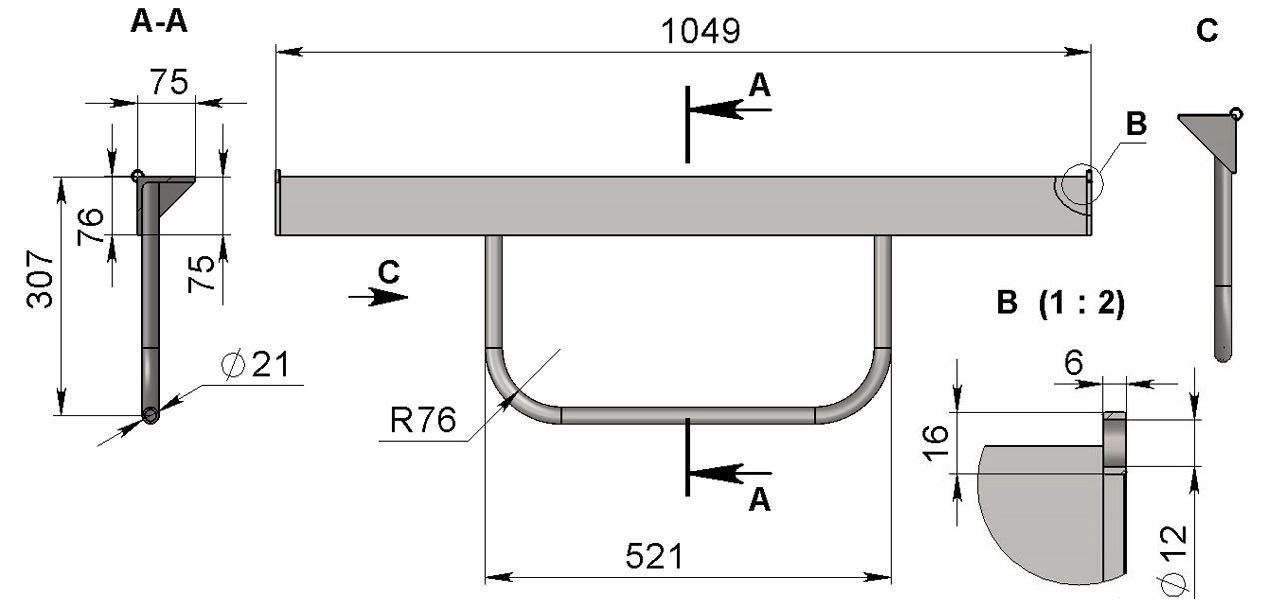

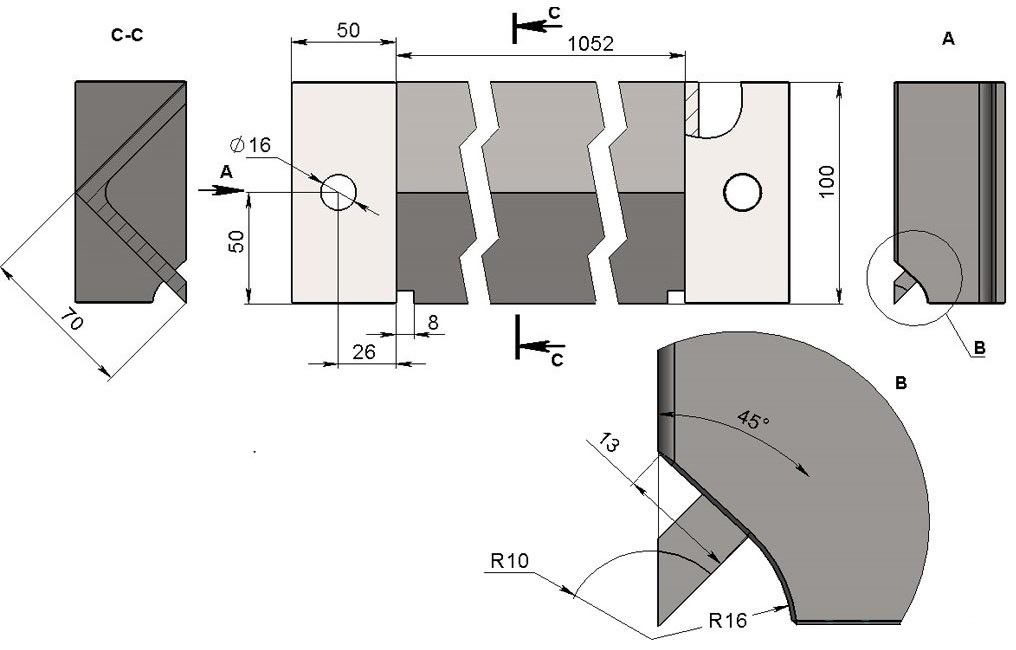

Чертеж гибочной балки (нажмите для увеличения)

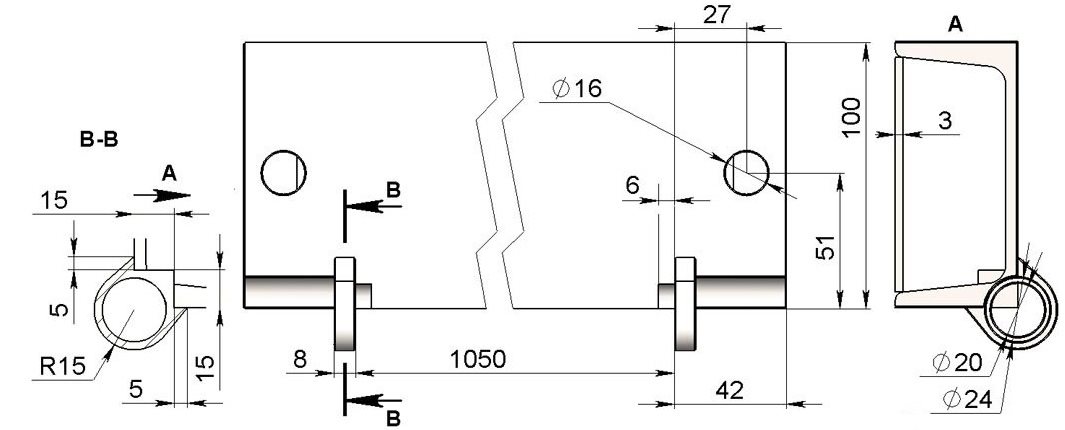

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Внешний вид Сборочный чертеж Чертеж рукоятки с нижней губкой

Чертеж внутренней детали Чертеж рукоятки с верхней губкой Чертеж рычага

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

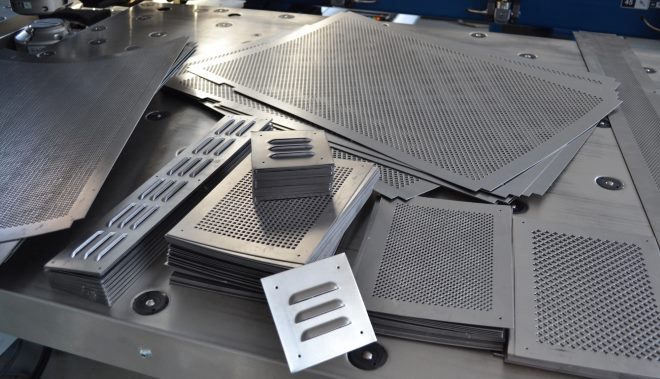

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

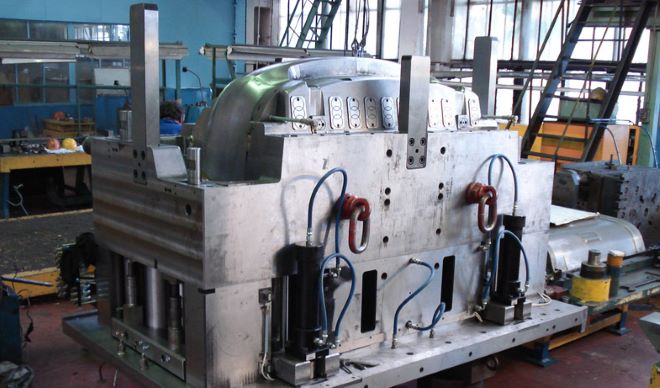

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

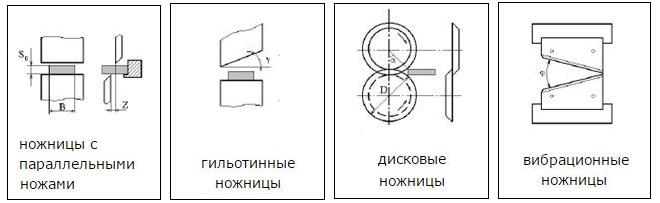

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

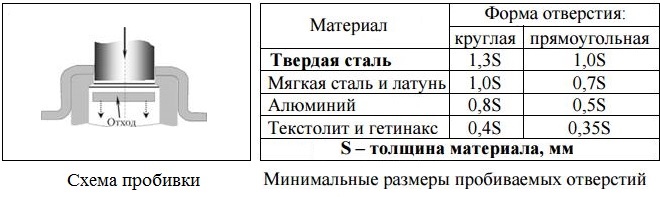

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

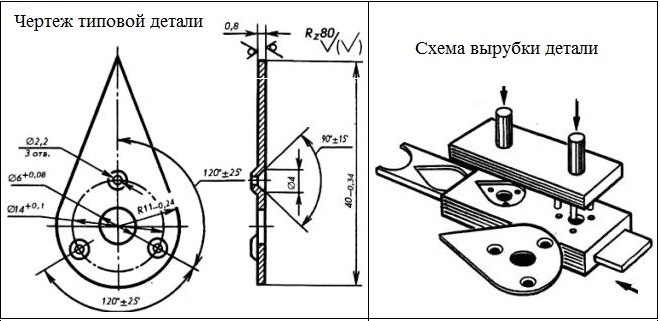

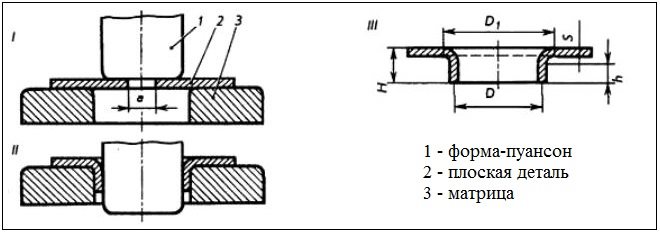

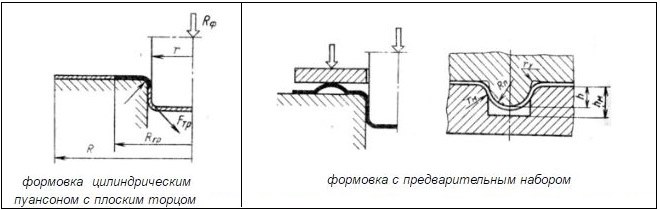

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

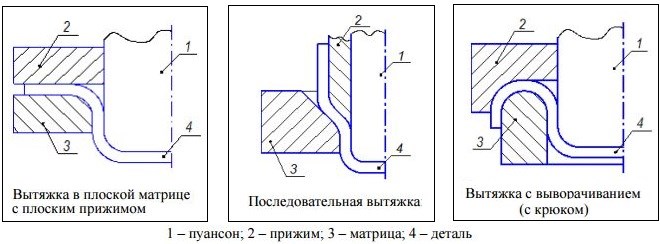

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

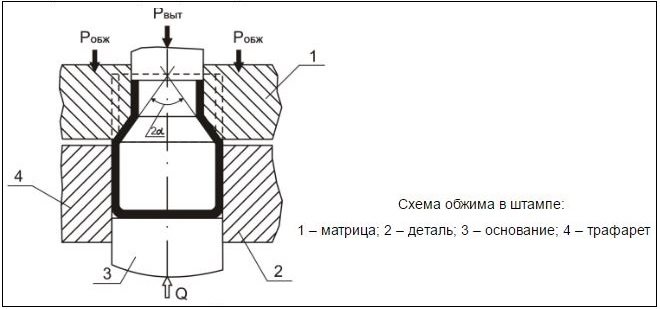

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

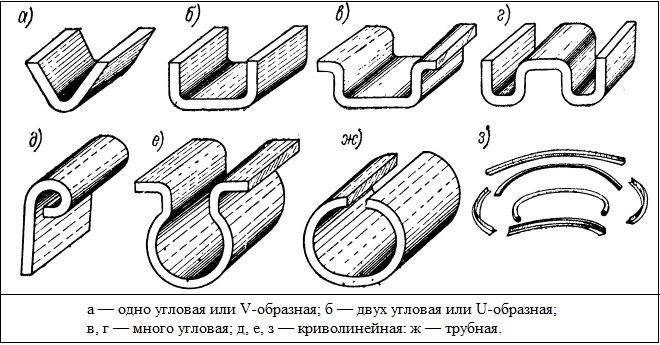

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

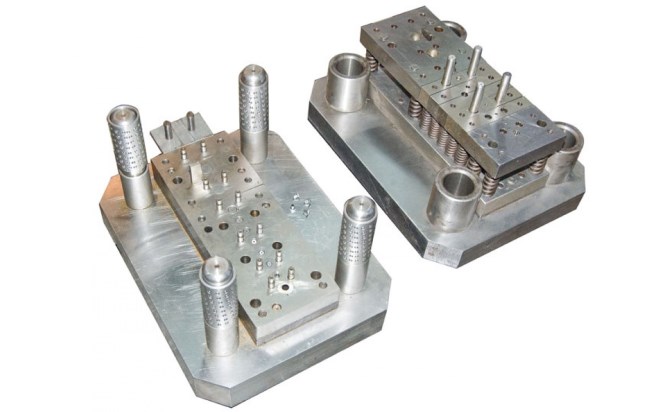

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

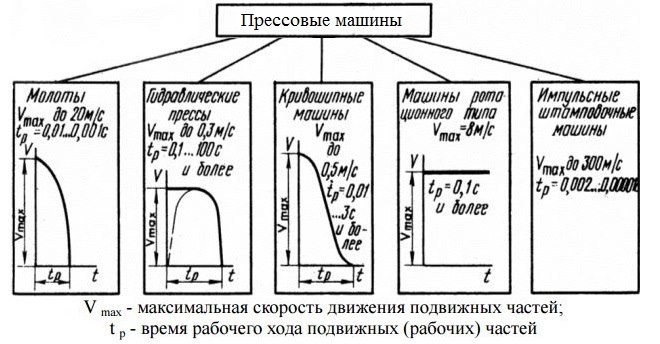

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Кромкогиб ручной — как сделать своими руками, характеристики

Загнуть металлическое изделие можно разными способами, но без специнструментов качество будет низким. С помощью кромкогиба можно решить многие вопросы, связанные с подготовкой деталей из листов металла.

- возможность гиба конкретной длины,

- отсутствие сварочных швов.

Это позволяет предупредить образование коррозии в будущем, изготовить элементы повышенной прочности. Техника работы с техническим средством проста. На его шкале достаточно установить необходимые параметры гиба, вставить плоскость между основной и прижимной деталью и, двигая, загибать кромку.

Для этого не нужны значительные усилия и нагрев металла. Обработку изделий из меди, алюминия, металлических сплавов и углеродистой стали выполняют способом сгибания на станках или вручную.

Устройство ручных кромкогибов

Кромкогибочные станки сконструированы так, что усилие одномоментно действует по всей протяженности кромки или листовой заготовки. В результате в одно и то же время осуществляется деформация края, но металл не корежится, а ложится ровным швом.

Конструкции такого оборудования подразделяются на виды:

- ротационных,

- прессовых,

- поворотных.

Современный рынок предоставляет возможность приобрести разные конструкции листогибочного устройства, но его можно изготовить собственными руками.

Кромкогибочный инструмент внешне похож на листогибочные изделия, но конструктивно устройства отличаются друг от друга. Длина рабочей области отбортовки у ручных кромкогибов может быть небольшой, ведь параметры высоты борта и радиуса закругления не меняются.

Если при большой протяженности кромкообразования необходимо выполнять процесс одновременно, принцип работы кромкогиба более похож на технологию листогиба, различие, по сути, только в способе прижимания заготовки.

Характеристики

На возможности инструмента влияют параметры:

- максимального угла гиба,

- ширины отгиба,

- максимально допустимой толщины используемого материала.

Приспособления для сгибания металла применяются в разных отраслях. Их используют для создания фальцев из кровельного железа, изготовления из жестяных или металлических листов воздуховодов прямоугольной формы, подготовки краев изделий под сварочные работы, деталей геометрических форм. Ручные кромкогибы активно применяются для строительных, ремонтных работ. Они востребованы во время проведения ремонта автомобилей.

К числу преимуществ такой технологии, кроме небольшой толщины получаемых краев и невысокой стоимости металлического проката, следует добавить высокую стойкость к износам.

Кромкогибочное оборудование выпускается в виде мобильных и стационарных моделей. Конструкции станков массивны и практически не разбираются.

Они монтируются непосредственно на месте использования, а передвигаются только при помощи технических средств.

Модели могут быть:

- ручными,

- пневматическими,

- гидравлическими.

Особое место в линейке изделий у сегментных ручных приспособлений, предназначенных для изготовления корпусов, ящиков, т.е. изделий, «закрытых» со всех сторон». Благодаря разной комплектации, сегменты устанавливаются произвольно. Такое оборудование позволяет получить любую длину гиба, не превышающую рабочую длину станка.

Друг от друга модели инструмента отличаются не только мощностью, эффективностью и толщиной обрабатываемых материалов, но и разновидностью металла.

Портативные модели кромкогибов с постепенным формообразованием состоят из:

- двух прорезиненных ручек, при этом одна может быть подвижной, другая нет,

- рычажной системы для приложения усилий,

- рабочих губок с профилем, соответствующим параметрам кромки

- регулируемого ограничителя хода в виде шлицевого винта, снабженного резьбой.

Наиболее простой конструкцией обладают ручные изделия роликового вида. Весь процесс осуществляется рукояткой, а основную задачу по деформированию металла выполняют ролики. Ширина гиба регулируется специальным ограничителем, установленным на направляющих инструмента.

В роликовом кромкогибе трение во время скольжения губок заменяет трение качения при вращения роликов. При этом формообразующее усилие значительно снижается, но конструкция инструмента менее универсальна, потому что невозможно изменить параметры кромкообразования из-за одной пары роликов. К тому же, кромкогибы с роликами не дают возможности осуществить отбортовку малых радиусов внутри изделия.

Существенным недостатком портативных моделей ручного инструмента считается их недостаточная точность. В процессе движения приспособления вдоль линии будущего края постепенно увеличивается погрешность, которая может достигнуть более миллиметра. Это недопустимо при таких работах, как кузовной авторемонт, поэтому качество кромок зависит от опыта мастера. Из-за таких технических характеристик роликовый кромкогиб целесообразно использовать только для решения несложных задач.

Более функционален станок с гидравлическим приводом. Благодаря высокой мощности он отлично справляется с заготовками из металлических листов даже значительной толщины.

Как сделать ручной кромкогиб для авторемонта

В целях экономии можно изготовить самодельный кромкогиб для кузовного ремонта. Он значительно облегчит изготовление, например, латки на пороге или крыле автомобиля.

При этом место ремонта не будет выступать над поверхностью, что сократит время и затраты на шпаклевку и покраску.

Роликовую модель для сгибания жести можно изготовить из:

- пары подшипников,

- болта для оси диаметром, равным внутреннему диаметру подшипников,

- толстой пластины металла,

- рукоятки от «болгарки».

Процесс изготовления роликовой модели для сгибания жесть

- Отрезав от болта два отрезка, одинаковой длины, посадить на них подшипники.

- В пластине просверлить отверстия для сварки.

- Установить в пластину подшипники с расстоянием в 1 мм друг от друга.

- К центру пластины с противоположной от подшипников стороны приварить гайку для рукоятки от «болгарки».

Инструмент жестянщика

Такой кромкогиб необходим во время авторемонта для плавного перехода латки металла к основе. После рихтовки обе плоскости должны быть соосны друг с другом.

На тонком листе железа невозможно гарантировать надежность соединения сварного шва встык. Приспособление позволяет подготовить профиль кромки под сварку внахлест. Он значительно упрощает процесс ремонта кузова автомашины, если требуется согнуть металл под углом 90 градусов, т.е. делать кромку или отбортовку. Кромкогибочные устройства для авторемонта отличаются простой конструкцией и невысокой ценой, поэтому их самостоятельное изготовление не всегда нецелесообразно. Иногда лучше купить такую оснастку, для которой в домашнем хозяйстве найдется дополнительное применение.

Видео инструкция как пользоваться кромкогибом жестянщика

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

При желании собственноручно смастерить пневмостанок, необходимо учитывать, что для его работы требуется расход воздуха минимум 113 л/мин.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Благодаря этому можно одновременно загибать кромку и делать отверстия в металле для крепежа. Именно поэтому инструмент нередко называют пневмопробойником. Его рабочая часть изготавливается из быстрорежущей стали. Прорезиненные рукоятки изделия оснащаются пружинами. Они способствуют уменьшению давления на ладони, что облегчает процесс пробивания и обработки.

Любая модель дырокола-кромкогиба работает значительно быстрее и эффективнее ручных аналогов, поэтому интенсивно используются на автостанциях техобслуживания и в автосервисах.

Как устроен кромкогибочный станок

Конструктивно станок для гибки металла состоит из нескольких деталей:

- опорной поверхности,

- рабочего основания,

- прижимного элемента,

- обжимающего пуансона,

- рычагов-ручек.

Некоторые модели оснащаются дыроколом и ножом для подрезания кромок. В стандартной конструкции опорной плоскостью размерами1м х 1,5 м служит стол из дерева или металла с мощными ножками. Горизонтальный крепеж основания делается из швеллера №№ 8 или 6,5. Металлические конструкции соединены сваркой, а деревянные – болтами.

Прижим

Для зажима поверхности при загибании кромок припособление оснащается прижимной штангой — уголком с полочкой 0,05 м. Она осуществляет прижим к пунсону под заданным углом. С обеих сторон механизма прижима просверлены отверстия под болты. Также для прижима используются «барашки» с шпильками, приваренными к основанию. Более сложные зажимные детали комплектуются пружинами.

Пуансон

Для изготовления пуансона часто используется трубный отрезок квадратного профиля. Проектирование детали предусматривает ее горизонтальное вращение вокруг оси. При этом верхняя грань впереди основания точно совпадает с пуансоном.

Для этого торцы оснащаются петлями. Прижим располагается точно по вертикали, чтобы не возникало перекосов при гибке металла. Пуансон к кромке основания примыкает без зазоров, чтобы линия сгиба была точной. В нерабочем состоянии верхняя грань пуансона расположена в одной плоскости с плоскостью стола. Если конструкция имеет отклонения, приспособление будет работать, но с увеличенным радиусом изгиба, что приводит к закруглению прямой линии.

Привод

Ручной привод из пары трубных отрезков соединяется сваркой с передней или боковой частью пуансона. Он может быть в виде скобы или телескопического рычага. Длина рычага прочно фиксируется для конкретных положений с помощью штифтов, соединяющих насквозь отверстия с шагом в 0,1 м. Такая рукоятка способствует равномерному распределению нагрузки, регулируя усилия воздействия на поверхность в зависимости от ее толщины. Например, телескопическая форма рычага при кузовных работах позволяет увеличить усилия более чем в 2 раза.

Самостоятельное изготовление

Следуя чертежам, можно сделать своими руками ручной кромкогиб для обработки металла незначительной толщины при авторемонте.

Для него достаточно:

- уголка,

- балки из металла,

- петель с болтами,

- струбцин,

- рукоятки,

- стола,

- сварочного аппарата.

Подготовительный этап

- Изготовить основу из двутаврового профиля.

- Уголок болтами прикрепить к верху балки.

- Три петли приварить под уголок.

- Плотный прижим металла обеспечить двумя струбцинами.

Для легкости поворота станка во время сгибания листа металла по обеим сторонам приделать ручки. С помощью струбцин прикрепить станок к столу.

Для обработки изделие кладется между профилем и уголком. Щель для него образуется после откручивания уголка. Металлический лист выравнивается по краю и загибается поворотом приспособления за рукоятки.

Станок для сгиба длинных прямых кромок

Изготовление своими руками ручного кромкогиба для длинных прямых кромок следует начать с изучения чертежей, а также подбора оборудования и необходимых материалов:

- пары отрезков швеллеров для основания и пуансона,

- уголков с прямолинейными кромками.

- сварочного аппарата,

- листа стали,

- стальных осей — прутков сечением 10 мм,

- щеток с щетиной из стали,

- скобы под ручку.

4 основных детали:

- основание,

- прижим,

- пуансон,

- ручка.

Вначале надо снять фаски по ребру обжимного пуансона, приварить к нему оси. Оси самого прутка должны совпадать с ребром уголка. На концах рабочей части прижима делаются выборки.

Для сборки основание с пуансоном зажимается в тисках. При этом стенки первой и второй полок должны быть в одной плоскости. Зазор между деталями получится за счет прокладки из картона. После этого элементы крепко фиксируются в тисках.

На оси пуансона надеваются щетки с металлической щетиной. Эти составляющие крепятся к основанию с помощью струбцины – рамки с подвижным зажимом.

Затем щетки привариваются к швеллеру, а в основании просверливаются отверстия, в которые вкручиваются зажимные болты. На шпильки метизов заворачиваются, гайки. Потом они привариваются сваркой к швеллеру.

После выкручивания болты вставляются в отверстия прижима и на них закручиваются гайки-ограничители.

Рукоятка-скоба приваривается к уголку. Завершающий этап сборки конструкции — установка в тисках.

Ручной кромкогиб для отбортовки

Отбортовка – это способ загиба кромки на цилиндрических или овальных изделиях. В процессе работы происходит растяжение материала. Его величина зависит от свойств и толщины материала, наклона угла отбортовки, параметров кромки.

Отбортовку выполняют на станке или с помощью ручного кромкогиба своими руками. Такая технология обработки необходима при подготовке к паечным, сварочным работам, при изготовлении любого фланца.

Ручной кромкогиб своими руками – экономия семейного бюджета

Многим интересно, как самому сделать кромкогиб, насколько это сложно. Изготовление простой конструкции займет несколько вечеров, а сэкономит несколько тысяч рублей. Еще одним аргументом может стать экстренность использования.

Например, для авторемонта использование ручного кромкогиба, изготовленного своими руками, сэкономит еще время и нервы. Но такое оборудование может проигрывать заводским изделиям по точности и технологичности.

Видео — как изготовить кромкогиб самостоятельно

Меры предосторожности

- Обязательно надевать рукавицы из плотного материала.

- Защищать глаза очками или маской.

- Ремонтируемые изделия должны надежно закрепляться на подставках.

- Очищать поверхности деталей из металла.

- Складывать металлические обрезки в специальное место.

- Для уборки металлической стружки пользоваться щетками.

Виды оснастки для сгибания кромок металла

Разновидности гибки зависят от вида изделий.

Для их изготовления используется металл:

- листовой,

- круглый,

- профильный.

- по радиусу,

- под углом,

- по фасонным кривым.

Ручная гибка осуществляется в помощью молотка и разных приспособлений по:

- образцу,

- месту,

- разметке,

- шаблону.

Плоскогубцами захватывают, зажимают и удерживают мелкие детали. Круглогубцами и острогубцами отрезают проволоку. Оправка служит для крепления обрабатываемой поверхности.

Современники, в основном, используют механизированную гибку с разными:

Как сделать кромкогиб своими руками?

При работе с листовым металлопрокатом не всегда целесообразно обзаводиться дорогим приводным станком. Небольшие объемы под силу выполнить и на ручном оборудовании, которое при наличии хорошего чертежа можно собрать своими руками.

Устройство

Кромкогиб, имея внешнее сходство с листогибом, является принципиально другим инструментом. В его конструкции высота полки составляет от 5 до 20% от длины. Наименьшее значение – размер отбортовки кромки. В листогибе подобное ограничение отсутствует.

В продаже есть ручные кромкогибы, которые достаточно перемещать вдоль начерченной линии на заготовке. В результате получается профиль с требуемыми параметрами отбортовки.

Если рабочая зона большая, то кромку советуют делать одновременно. Именно в этом случае кромкогиб обладает многими схожими чертами с листогибом. Единственная отличительная особенность – способ прижима.

В конструкции ручного агрегата имеются:

- две ручки;

- рычажная усилительная система;

- губки и профиль;

- ограничитель хода.

Подвижными могут быть либо обе ручки, либо только одна из них. Профиль должен обязательно соответствовать размерам создаваемой кромки.

В наборе к ручному инструменту поставляется несколько губок. Их размер подбирается таким образом, чтобы охватить наиболее часто встречаемый радиус закругления и высоту кромки.

Роль регулируемого ограничителя хода выполняет шлицевой винт, у которого имеется упорная резьба.

Инструменты и материалы

Ручной кромкогиб – идеальный помощник для любителя возиться с листовым железом и жестью. Но чтобы приступить к изготовлению самодельного инструмента, потребуется более подробно изучить его конструкцию.

Ручной станок имеет:

Есть несколько вариантов материалов и исходного инструментария, из которых можно было бы сделать кромкогиб. Например, его вполне доступно переделать из плоскогубцев.

Но важно также и то, чтобы станок в итоге не только с лёгкостью создавал кромки, но и позволял делать эту работу с хорошим качеством.

Для создания ручного станка по одному из чертежей потребуется иметь под рукой:

- швеллер под №5, используемый для создания основания;

- швеллер №6.5, из которого изготавливается прижим;

- толстостенный уголок;

- пуансон обжимного типа под №5;

- лист стали толщиной 5 мм для изготовления щеток;

- для ручки – скоба диаметром 15 мм.

Для кромкогиба с отбортовкой необходимы следующие детали:

- струбцина;

- ограничитель;

- подпружиненный прижим;

- опорный кронштейн;

- верхний прижим;

- пуансон;

- поворотная ось для ручки.

Изготовление

Изготовить ручной кромкогиб своими руками для авторемонта или выполнения других работ (например, строительных) вполне возможно.

В первую очередь потребуется сделать чертежи или распечатать их в интернете. После подготовки необходимых элементов можно приступать к сборке инструмента.

Есть несколько вариантов для того, чтобы собрать ручной станок для кузовного ремонта.

Способ первый

Первый этап.

- Сначала потребуется снять фаски, формат которых должен быть 7*45 градусов с длиной 300 мм.

- Далее проводится работа с пуансоном, к которому приваривают оси из стали. Диаметр каждой – 10 мм. Только после этого делают выборки. Они будут находиться на прижиме.

Второй этап.

- Основание необходимо зажать в тиски, как и деталь, посредством которой осуществляется прессовка металла. При этом оба элемента обязательно должны быть не только в одной плоскости, но и быть расположенными плотно друг к другу.

- Стальные щетки потребуется приварить к основанию.

- В имеющиеся отверстия нужно поставить зажимные болты. Шпильки также необходимо прикрутить к швеллеру, а потом установить ограничительные гайки.

На последнем этапе сборки самодельного кромкогиба для авто приваривают ручки к толстостенному уголку.

Способ второй

Второй вариант для листового металла сложнее в исполнении, но позволяет самостоятельно сделать качественный кромкогиб для работ с машинами или создания элементов для стройки.

При изучении описания каждого устройства и чертежей к нему стоит понимать, что габариты конечного изделия зависят от размеров имеющихся заготовок.

Если планируется сделать крупногабаритное оборудование, то для него потребуется подготовить специальную площадку для установки. Это может быть деревянный или сделанный из толстой фанеры стол.

Такой станок должен выполнять 2 операции: сначала прижимать заготовку посредством установленной струбцины, а потом выполнять отбортовку по установленному контуру при повороте ручки с пуансоном.

Специалисты советуют сваривать конструкцию, но при этом параметры отбортовки меняются. Вот почему пуансон сборного типа лучше. Крепление отдельных элементов производится за счет устанавливаемых болтов.

От мастера требуется с максимальной точностью спроектировать посадочные места.

Образование кромки начинается только после того, как заготовка фиксируется между установленными прижимами.

У отбортовочного штампа в момент использования станка совмещаются две половины. А происходит это во время перемещения опорного кронштейна. В конструкции ручного кромкогиба роль направляющей выполняют ограничители.

Если изменить форму пуансона, то станет возможным производить отбортовку под прямым или другим нужным углом. Этот параметр увеличивается до 120 градусов.

Чтобы это стало возможно, на ограничителе делают скос небольшой величины.

Рекомендации

Есть несколько советов, которые дают профессионалы:

- при сборке ручного инструмента для сгибания кромок ось должна обязательно совмещаться с ребром уголка;

- для удобства использования ручного оборудования ручку лучше прорезинить;

- при выполнении больших объёмов работ с металлом гораздо выгоднее купить готовый кромкогиб, нежели возиться с самодельным, для которого нужна и сварка, и металл, и время.

В заключение хочется сказать, что ручные кромкогибы обладают одним существенным недостатком – малая точность. При выполнении работы на заготовке вдоль начерченной линии возрастает погрешность. К концу листового металла она может составить величину до 1 мм, что довольно много.

При осуществлении ремонта кузова транспортного средства такая погрешность недопустима, вот почему качество конечного изделия во многом зависит от опыта пользователя.

О том, как сделать кромкогиб, смотрите далее.

Читайте также: