Индукционные вакуумные печи для плавки металла

Вакуумные индукционные печи. Современные машиностроительные технологии остро нуждаются в применении металлов с высокими механическими и термическими свойствами, которые невозможно получить при применении обычных процессов изготовления и рафинирования этих металлов.

Для получения этих свойств металлов, применяется метод их расплавления и легирования в вакууме. Расплавление и разливка при этом, осуществляются в условиях инертной среды или в вакууме, в различных печных устройствах, а самые чистые от примесей слитки получают в устройствах, которые называются вакуумные индукционные печи (ВИП).

Вакуумные индукционные печи свойства

Плавка металлов, с помощью индукционного нагрева, широко применяется в чёрной и цветной металлургии для массового производства металлов, а придание им определённых свойств, с применением переплавки, осуществляется в печах с высоким вакуумом, различных конструкций, одной из модификаций которых является ВИП.

Для создания высокого вакуума (10-1-10-5Па) применяются насосы технического вакуума, из которых наиболее широко распространены: двухуровневые ротационные, роторные эксцентриковые, диффузионные и криогенные.

Получение специальных и прецизионных сплавов, плавка химически активных металлов, получение жаропрочных сплавов, плавка магнитных материалов и цветных металлов является областью применения ВИП.

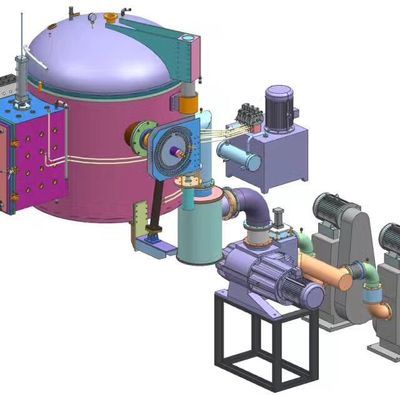

Устройство ВИП (рис.1)

ВИП представляет собой комплекс агрегатов включающий:

корпус печи поз.1, механизм извлечения слитка поз.2, затвор вакуумный поз.3, ловушку водяную поз.4, плавильный блок поз.5, кристаллизатор поз.6, насос вакуумный диффузионный поз.7, привод поворота плавильного блока поз. 8, насос Рутса поз.9, форвакуумный насос поз. 10, крышку печи поз.11, клапан электромеханический поз.12, форвакуумный насос поз. 13, тиристорный преобразователь частоты (ТПЧ) поз. 14, конденсаторную батарея поз. 15, коллектор распределитель поз. 16, пульт управления поз. 17, дозатор поз. 18.

Корпус печи установлен на рабочей площадке и предназначен для установки в нём плавильного блока, разливочного сифона, дозатора, подсоединения к нему патрубка отсоса и установки в корпусе устройств контроля параметров внутренней среды (термометров , манометров).

Механизм извлечения слитка представляет собой механическое подъёмное устройство, с захватом, обеспечивающим надёжный подъём готового слитка.

Вакуумный затвор и водяная ловушка обеспечивают надёжную герметичность системы в процессе откачки воздуха и в рабочем цикле.

Плавильный блок представляет собой рамную замкнутую конструкцию, шарнирно установленную на раме, внутри которой установлен тигель из тугоплавкого материала (рис.2). Наружная оболочка тигля охвачена высокочастотным водоохлаждаемым индуктором, получающим питание от ТПЧ, установленном на площадке.

Для разливки металла, методом поворота тигля, снаружи корпуса установлен привод поворота, состоящий из электродвигателя и редуктора. Вал привода герметично установлен в стенке корпуса и передаёт вращающий момент от привода к поворотной раме, в которой установлен тигель.

Вакуумные насосы различных конструкций и назначений, установленные на рабочей площадке, обеспечивают создание необходимого вакуума перед началом процесса и во время разливки металла.

Конденсаторная батарея, установленная на рабочей площадке, обеспечивает стабильную работу ТПЧ.

Дозатор, установленный на крышке корпуса, предназначен для герметичной подачи в расплав в тигле легирующих добавок.

Вакуумные индукционные печи работа

Вакуумные индукционные печи является устройством периодического действия и работает циклично.

При открытой крышке, в верхней части корпуса, в тигель загружается шихта, а в ячейки дозатора, загружаются легирующие добавки. Крышка закрывается и в печи создаётся вакуум до номинального уровня. Затем включается ТПЧ и происходит разогрев и плавка шихты в тигле. После полного её расплавления, в тигель, в условиях вакуума, подаются легирующие добавки, в объёме и в очерёдности, установленными технологией.

После этого проходит отключение ТПЧ и проводится процесс дегазации расплава. В герметичное пространство корпуса подаётся инертный газ (аргон), при этом осуществляется контроль температуры и химического состава расплава.

При повороте рамы, в которой установлен тигель, на угол до 110О, расплав, через носок тигля и промежуточный ковш, сливается в кристаллизатор, где охлаждается и кристаллизуется.

Выдача готового слитка из кристаллизатора, осуществляется механизмом захвата, подъёма и извлечения слитка.

В конце цикла, рама тигля возвращается в исходное положение для проведения последующих плавок.

Режим плавки регулируется изменением напряжения на выходе из ТПЧ и регулированием частоты тока в автоматическом режиме.

Тигельные индукционные печи

Масштабы использования тигельных индукционных печей в цветной металлургии непрерывно растут. Если вначале это были печи емкостью несколько десятков и сотен килограммов, работающие на высокой и средней частотах, то теперь изготавливают тигельные печи емкостью до 25 т. Согласно принятой классификации серия печей ИАТ предназначена для плавки алюминия и его сплавов, ИЛТ — для плавки латуни и других медных сплавов, ИГТ — для плавки магния, ИМВ — для плавки меди в вакууме, ИСВ — для плавки стали и никелевых сплавов в вакууме.

На рис. 150 показана схема печи для плавки латуни емкостью 2,5 т, работающей на промышленной частоте.Печь имеет водоохлаждаемый индуктор из неравностенной профилированной медной трубки. Витки изолированы друг от друга стеклотканью с пропиткой кремнийорганическим лаком и последующим его спеканием. Тигель внутри футеруют высокоглиноземистой или кварцевой набивными массами. Футерованный индуктор может выниматься из каркаса печи, что позволяет обеспечить его быструю замену. Срок службы футеровки более 2000 плавок. Контроль за состоянием футеровки производится специальным устройством, вмонтированным в дно футеровки тигля, измеряющим ее электросопротивление. При проникновении металла в футеровку уменьшается ее электросопротивление и подается соответствующий сигнал. Для уменьшения магнитного потока рассеяния индукторы по периметру окружены пакетами шихтованных магнитопроводов. Для разлива металла печь наклоняют плунжерными гидравлическими механизмами, питающимися от автономных маслонапорных установок. Электропитание печи осуществляется через ступенчатый однофазный трансформатор.

Особенностью плавки в индукционных тигельных печах является интенсивное перемешивание металла, вызванное действием электродинамических сил. Одновременно наблюдается образование мениска на поверхности металла. Являясь положительными до определенного значения, эти эффекты при чрезмерном их проявлении способствуют повышению окисления и газопоглощения металла. Для устранения этих недостатков ограничивают удельную мощность печей и индуктор делают лишь на 70% высоты металла в тигле. На оставшиеся 30% высоты ставятся холодные водоохлаждаемые витки для создания одинаковых тепловых условий работы футеровки.

Расчеты показывают, что электродинамические эффекты уменьшаются с повышением частоты питающего индуктор переменного тока. Частота 150 Гц может быть получена с использованием статического преобразователя частоты, при этом удельная мощность печей возрастает в 1,73 раза без ухудшения условий плавки. При высоком к. п. д. указанных преобразователей (~95%) таким путем можно достичь интенсификации работы тигельных индукционных печей.

Тигельные индукционные печи емкостью 6 т успешно применяются при плавлении вторичного алюминия и алюминиевых сплавов. Это позволило значительно снизить угар металла по сравнению с отражательными печами, получать металл лучшего качества. Печи для плавления алюминия футеруют также высокоглиноземистой набивной массой или огнеупорным бетоном на жидком стекле, обеспечивающими стойкость более 7000 плавок. Ведутся работы по созданию печей емкостью 16 и 25 т.

Удельный расход электроэнергии в тигельных индукционных печах при плавлении металлов составляет: для алюминия 550—700, для латуни 350—380, для магния 400 кВт-ч/т.

Коэффициент мощности печей без компенсации 0,1—0,17.

Для повышения электрического к. п. д. тигельных печей при плавлении цветных металлов с хорошей электропроводностью целесообразно применять тигель из менее электропроводного материала. В связи с этим при плавлении меди в небольших печах используются графитовые тигли. При плавлении магния нашли применение стальные тигли с толщиной стенок 15—50 мм. В зависимости от толщины стенки и ее температуры изменяется соотношение мощностей, выделяемых в тигле и в шихте: с увеличением толщины стенки и уменьшением ее температуры уменьшается доля мощности, выделяемой в шихте. Так, при температуре стенки 900° С и толщине 15 мм в шихте выделяется около 70%, а при толщине 50 мм и при той же температуре — всего около 30% всей мощности. Между тиглем и индуктором делается тепловая изоляция из асбеста и магнезитовой засыпки.

Для получения высококачественных металлов и отливок с малым содержанием газов применяют вакуумные индукционные тигельные печи, в которых плавление, разлив и охлаждение отливки ведутся в вакууме или в атмосфере защитного газа.

На рис. 151 показана конструкция широко используемой вакуумной индукционной печи мощностью 60—100 кВт. Индуктор и тигель печи 7 находятся внутри герметичного кожуха 6, закрываемого крышкой 2. Вследствие большого потока рассеивания вокруг индуктора кожух и крышку делают из немагнитной стали или цветного металла; кроме того, крышка и отдельные части кожуха печи охлаждаются водой. При разливе металла кожух наклоняют вокруг оси 5, и металл выливается в изложницу, расположенную в патрубке 3, который закрывается крышкой 4. Для наблюдения за плавкой имеется в крышке смотровое окно. Через патрубок 1 может быть вставлена термопара. Вакуум создается вращающимся масляным вакуумным насосом. Отсос производится через патрубок 5, совмещенный с осью вращения печи. В хорошо отрегулированной печи можно получить вакуум до 10 Па. Электропитание печи осуществляется от машинного генератора переменного тока.

Для выплавки сплавов на никелевой основе в вакууме созданы вакуумные индукционные печи полунепрерывного действия емкостью 1,0 и 2,5 т (ИСВ-1.0-НИ и ИСВ-2.5-НИ), работающие на частоте 1100 Гц от машинных генераторов мощностью 1000 и 1500 кВт. Разрез печи ИСВ-2.5-НИ приведен на рис. 152. Камера печи представляет собой горизонтально расположенный вакуумный сосуд с откатывающейся торцовой крышкой, на которой смонтирован плавильный тигель с индуктором. Вакуумная система из механического и бустерного насосов позволяет получать разрежение в печи 0,1 Па. Предусмотрена возможность наклона печи и слива металла в изложницы. Запас изложниц хранится в боковой камере, представляющей собой шлюзовое устройство, через которое изложницы могут удаляться из плавильной камеры без нарушения вакуума. С этой целью устроены вакуумные технологические затворы с размером проходного отверстия 1000×3300 мм.

Для введения шихты в тигель используется шлюзовая камера 2. Загрузка осуществляется с помощью корзины с отпадающим дном. Для введения легирующих элементов используется дозатор, имеющий восемь секций емкостью по 12 л каждая. Таким образом, загрузка шихты, легирующих элементов, подача изложниц и их удаление, а также отбор проб и измерение температуры металла осуществляются без нарушения вакуума в плавильной камере и тем самым обеспечивается полунепрерывный режим работы печи с остановкой лишь для ремонта футеровки тигля.

Для улучшения cos φ имеются четыре конденсаторные батареи с устройством автоматического поддержания заданного значения cos φ.

Для плавления малого количества металла используется серия высокочастотных индукционных печей (ВЧИ) с емкостью тигля от ОД до 25 кг металла. Электропитание печей осуществляется от лампового генератора с частотой 440-103 и 66-103 Гц. Для наклона печи используется ручная лебедка. Печи такого типа часто имеют графитовый тигель с тепловой изоляцией. Они используются с успехом для плавления благородных металлов, а также в лабораторных экспериментах.

Энергетическая характеристика индукционных печей определяется тепловым и электрическим к. п. д., потерями в конденсаторной батарее и токоподводящих шинах, а также в преобразователях частоты тока или в трансформаторе при использовании промышленной частоты. Тепловой к. п. д. зависит от емкости печи, возрастая с ее увеличением, и соответствует обычно 0,7—0,9. Электрический к.п.д. сильно зависит от расплавляемого металла (его электросопротивления). Потери в конденсаторной батарее и токопроводящих шинах составляют часто 2—3 и 1—1,5% соответственно.

Выплавка стали в вакуумных индукционных печах

Вакуумные индукционные печи могут быть периодического и полунепрерывного действия. Наиболее удобен последний тип печи. Полный цикл плавки в вакуумной индукционной печи складывается из следующих периодов:

- загрузка шихты;

- откачка печи до рабочего давления (если печь периодического действия или проводится первая плавка в печи полунепрерывного действия);

- расплавление;

- доводка и рафинирование металла;

- выпуск;

- чистка тигля.

Продолжительность плавки в 0,5-т вакуумной печи составляет 3 ч 25 мин при следующей продолжительности отдельных периодов: загрузка 5 мин, откачка 8 мин, расплавление 2 ч 30 мин, рафинирование и доводка 35 мин, выпуск 4 мин, чистка тигля 3 мин.

Загрузка шихты

При выплавке стали в вакуумных индукционных печах высокие требования предъявляют к чистоте поверхности кусков шихты; их подвергают дробеструйной очистке или очистке во вращающихся барабанах (процесс «светления» шихты). Состав шихты должен быть точно известен. Поэтому для переплава в вакуумных печах применяют специально приготовленную заготовку или крупногабаритные отходы прокатных цехов и собственные отходы. Загрузка печи осуществляется при помощи корзины. Ферросплавы, загружаемые вместе с шихтой, необходимо прокаливать для уменьшения количества адсорбированных на их поверхности газов и влаги. Шихту загружают так, чтобы избежать зависания. Контейнер с шихтой в печи полунепрерывного действия помещается в камеру загрузки. Контейнер изготавливают из мягкого железа, и его массу учитывают при расчете шихты.

Расплавление

Печи периодического действия после загрузки шихты закрывают и включают систему вакуумирования. При достижении разрежения в несколько миллиметров ртутного столба включают ток. В печах полунепрерывного действия ток включают сразу после загрузки шихты.

При бурном закипании металла необходимо снизить подводимую мощность, а в печах небольшой емкости в момент бурного закипания в систему вводят аргон до давления 6,7—13 кПа (50—100 мм рт. ст.). После успокоения ванны и расплавления всей садки давление в печи снижают до рабочего. Период плавления занимает до 75% всего времени плавки в вакуумной индукционной печи. Для сокращения этого периода иногда в тигель заливают жидкий полупродукт, полученный в другом сталеплавильном агрегате, например дуговой электропечи. Продолжительность плавки на жидком полупродукте сокращается в три-четыре раза.

Доводка металла

В вакуумной индукционной печи можно провести десульфурацию металла. Для этого во время завалки на дно тигля необходимо загрузить шлакообразующую смесь, например из 90% извести и 10% плавикового шпата. Десульфурация происходит во время расплавления, и через 2—5 мин после расплавления шихты степень десульфурации может достигнуть 70— 80%. Конечное содержание серы в металле в этом случае составляет 0,002—0,003%.

Одно из преимуществ вакуумных печей заключается в том, что глубокое раскисление металла осуществляется углеродом. Образующийся СО легко удаляется из металла. Поэтому металл не загрязняется продуктами раскисления. При выплавке безуглеродистых сплавов, например, на никелевой основе, безуглеродистой нержавеющей стали и т. д. для раскисления металла углеродом присаживают графит, чугун, углеродистый феррохром и др. Раскисление металла углеродом в вакуумных печах начинается в период плавления, когда пузыри СО зарождаются на кусках нерасплавившейся шихты.

Длительность выдержки металла в вакууме зависит от состава выплавляемого металла, глубины вакуума и принятой технологии выплавки. Удлинение выдержки способствует глубокой дегазации и раскислению металла, также удалению летучих компонентов (Pb, Sn, As и т. д.).

Вместе с тем взаимодействие металла с футеровкой тигля приводит к загрязнению его неметаллическими включениями и восстанавливаемыми из футеровки элементами например, бором, алюминием, кремнием и т. д. Оптимальная длительность выдержки в вакуумных печах малой емкости составляет 20—30 мин. Процессу дегазации металла способствует продувка его аргоном и гелием. Азот удаляется при продувке водородом.

Важным моментом получения качественного металла является правильный порядок присадки легирующих элементов. Ферровольфрам, ферросилиций и молибден загружают обычно с шихтой в контейнер. После расплавления и раскисления металла углеродом в ванну присаживают феррохром, и феррованадий. Затем вводят алюминий, титан. В условиях вакуума марганец интенсивно испаряется. Поэтому его необходимо вводить в ванну в конце плавки вместе с алюминием и титаном. В конце плавки присаживают редкоземельные металлы, силикокальций, ферробор. Слишком ранняя присадка указанных элементов приводит к загрязнению металла неметаллическими, оксидными и нитридными включениями. Поздняя присадка легирующих и раскислителей не позволяет обеспечить рафинирование металла от вредных примесей, содержащихся в добавках.

Выплавленный в вакуумной индукционной печи металл разливают, как правило, в вакууме. Металл в вакууме вследствие отсутствия оксидных пленок на поверхности характеризуется повышенной жидкотекучестью. Слитки, отлитые в вакууме, получаются плотными и пораженность усадочными пороками невелика.

Вакуумно-индукционные печи широко используют в литейном производстве для получения отливок из трудно деформируемых сплавов.

Индукционная вакуумная печь для плавки металла и сплавов (алюминия, чугуна, меди, стали, золота, латуни, свинца), виды печей

Индукционные вакуумные печи применяются для выплавки металлов, сплавов с отличными жаростойкими характеристиками, для изготовления прочного специального стекла и монокристаллов. С помощью данного оборудования производят продукцию высокого качества, которая востребована в различных отраслях и сферах производства.

Вакуумные печи индукционного действия применяются в различных областях производства – от ювелирного дела до металлургической выплавки в крупных объемах. Устройства производят крупнейшие компании, которые предлагают большой ассортимент модификаций и комплектаций вакуумного оборудования.

Вакуумные индукционные печи

Печи для плавки - виды

Печи для плавки применяются для выплавки различных металлов – чугуна, стали, алюминия, меди, латуни, свинца и различных видов драгоценных металлов. Использование такого надежного и качественного оборудования позволяет получить сплавы высокого качества, с минимальным содержанием посторонних включений и газов. Подобные материалы незаменимы в различных точных отраслях промышленности, науки, производства.

Существуют такие виды печей, которые используются для выплавки сплавов:

- Тигельные.

- Канальные.

- Устройства с транзисторным преобразователем.

Виды индукционных вакуумных печей

Каждый из видов оборудования имеет свои особенности, преимущества и недостатки. Рассмотрим их более подробно.

Тигельные индукционные печи – наиболее распространенный тип оборудования для нагрева и выплавки металлов. В конструкции отсутствует стандартный сердечник, что не мешает появлению переменного магнитного поля. Цилиндрический тигель размещается в полости индуктора. Для изготовления оборудования применяются материалы, обладающие высокой устойчивостью к воздействию огня. Одно из ключевых преимуществ тигельных печей состоит в их экологичности и безопасности применения. Для работы установок используются шлаки с пониженной температурой плавления. Футеровка поддается разрушению при значительных и резких скачках температурного режима. Однако эти недостатки полностью нивелируются высокой производительностью и надежностью установок.

Канальные индукционные печи применяются для выплавки цветных металлов. Данный вид оборудования не получил широкое распространение из-за полной невозможности проведения футеровки, устойчивой к разрушениям. Однородное перемешивание компонентов достигается за счет сочетание электродинамического и теплового движения. Канальный тип оборудования используется в случаях, когда к получаемым в результате выплавки материалам предъявляются строгие требования. Установки обладают высоким уровнем КПД и гарантируют равномерное прогревание и перемешивание металлического сплава, на выходе в итоге получается отличный продукт, соответствующий всем требованиям. К недостаткам установок относят: низкую стойкость футеровки при воздействии высоких температур; подверженность воздействиям агрессивных паров (образуются при выплавке свинца, олова или бронзы); при выплавке материалов низкого качества засоряются каналы; плохую переносимость перерывов в процессе эксплуатации. При полном изъятии сплавов из печи внутренние поверхности быстро растрескиваются и разрушаются, поэтому невозможно быстро перестроиться с выплавки одного металла на другой – для этого потребуется проведение нескольких промежуточных плавок.

Тигельные печи, оснащенные транзисторным преобразователем, обладают высокой мобильностью и предназначены для выплавки ограниченного объема металлов. Такие устройства незаменимы в металлургии, их используют в кузнечном ремесле для закалки различных изделий.

Вакуумные индукционные плавительные печи

Плавка в индукционных печах представляет собой важный процесс, в результате которого получают сплавы и металлы с безупречными характеристиками и отличным химическим составом.

Промышленные вакуумные устройства с индукционной работой имеют огнеупорный тигель, который располагают внутри камеры для вакуумирования. Присутствует нагревательный элемент, под воздействием которого осуществляется процесс расплавления металлов. Жидкий сплав проходит стадии рафинации и легирования в дальнейшем.

В зависимости от принципа действия все вакуумные индукционные печи разделяются на полунепрерывные, непрерывные и периодические.

Вакуумные индукционные плавильные печи

Первый тип установок не нуждается в регулярном выполнении разгерметизации. Для загрузки материала используют специальные шлюзовые устройства – аналогичные установки используются для замены изложниц. К основным особенностям данного оборудования относятся:

- Тигель с огнеупорной футеровкой, не подверженный перепадам температурного режима.

- Отсутствие необходимости в откачивании воздуха перед началом нового цикла выплавки.

- Высокая производительность.

- Минимальное окисление, снижение уровня загрязнения рабочего пространства.

Промышленные печи с периодическим принципом действия не оборудуются шлюзами. В связи с этим для каждой новой загрузки шихты необходимо выполнять разгерметизацию установки, что влечет за собой открытие вакуумной камеры и необходимость последующей откачки воздуха из устройства непосредственно перед запуском в работу.

Индукционная печь для плавки металла – стали, меди, алюминия

Индукционные печи для плавки металла обладают такими преимуществами:

- Экономичность за счет использования вакуума вместо дорогостоящих газов.

- Получение металлов с высокой степенью очистки и минимальным количеством примесей.

- Осуществление контроля на любой стадии плавления, возможности для изменения состава химического смеси.

- Защита элементов нагревания от перегрева с возможностью увеличения температуры.

Индукционные вакуумные печи подходят для плавки различных видов металлов, с их помощью получают монокристаллы и специальное стекло. Полученные сплавы широко используются в разных отраслях, включая ювелирное дело, машиностроение, приборостроение, ракетную и космическую сферы, оружейное дело.

Индукционная печь для плавки металла

По типу действия печь можно отнести к высокочастотным генераторам, изолированным от среды при помощи индуктора. Через устройство пропускается высокочастотный ток. Откачивание воздуха из внутреннего пространства осуществляется посредством вакуумных насосов. Процессы загрузки шихты, добавления присадок, выгрузки сплава происходят в автоматическом режиме при помощи механизмов с гидравлическим или электромеханическим управлением.

Представленное различными производителями оборудование отличается большим разнообразием. Это позволяет подобрать вакуумные индукционные печи с необходимыми параметрами, размерами и уровнем производительности. Среди основных параметров, на которые следует ориентироваться при выборе печей, следует выделить характеристики вакуумного устройства, размеры рабочей камеры, тип обрабатываемых материалов, свойства получаемых металлов и их соответствие установленным стандартам.

Вакуумная плавка в индукционных печах – экономически выгодное и практичное решение, которое успешно применяется на производстве, в промышленности, в лабораторных условиях.

Индукционные вакуумные и индукционные тигельные плавильные печи – в чем разница?

Вопрос, конечно, сложный, но мы постараемся максимально доступно и информативно дать сравнение тигельной и вакуумной индукционных печей.

Плавка в вакууме не дает возможности расплавляемому металлу взаимодействовать с окружающей средой. Вакуумирование улучшает литейные, а также механические свойства высоколегированных сталей, спец. сплавов, которые склонны к образованию большого количества оксидных пленок. При вакуумной плавке сосредоточение примесей в жидком металле снижается за счет прохождения дегазации.

Вакуумная индукционная плавка (ВИП) используется при производстве сплавов, которые необходимо плавить в вакууме, поскольку легко взаимодействуют с атмосферным кислородом. Данная технология отлично подходит для получения высокочистых металлов в бескислородной среде. Такой вид плавки

разрешает осуществлять успешную дегазацию расплава, смешивание расплава, четкое регулирование состава сплава и температуры.

Конструкция вакуумной индукционной печи (ВИП)

Вакуумная индукционная плавильная печь содержит ключевую конструктивную разницу - это присутствие герметичной камеры и вакуумных насосов необходимых для откачки газов и воздуха. Сфера применения вакуумных индукционных печей - плавление качественной стали, тугоплавких сплавов железа, никеля, кобальта, а также цветных металлов.

Принцип работы данной печи состоит в том, что в огнеупорном тигле, который находится в вакуумной камере, при содействии высокочастотного индуктора расплавляют твердую шихту (отходы особой заготовки, чистые металлы и ферросплавы) и рафинируют жидкий металл; печи могут функционировать и в жидкой садке. Вакуум добивается откачиванием вакуумными насосами, которые обеспечивают довольно низкие остаточные давления (менее 10 Па).

С целью получения высококачественных тугоплавких сплавов железа, плавка проходит в закрытых вакуумных индукционных печах. В слитке постоянно присутствуют газы, а также определенное количество неметаллических включений. Их число можно существенно сократить путем вакуумирования тугоплавких сплавов железа при их выплавке и разливке. При данном методе жидкий металл подвергается выдержке (вакуумированию) в замкнутой камере, из которой устраняют воздух и прочие газы. Вакуумная индукционная печь может нагревать металл до температуры 2200 °C. Вакуум образует разряженную атмосферу над поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру, где совершается нагрев нержавеющих и высокопрочных сталей, прецессионных и жаропрочных сплавов. Вакуумная плавка металлов и сплавов в печах дает возможность существенно уменьшить содержание газов, а также число неметаллических включений, обеспечить высокую однородность и плотность слитка за счет направленной кристаллизации жидкого металла, существенно улучшить физико-механические свойства металла.

Вакуумные электропечи получили большую популярность в связи с появлением самолетостроения, атомной, ракетной и др. отраслей промышленности.

Индукционные тигельные плавильные электропечи ООО "Термолит"

Индукционные плавильные печи ИТПЭ необходимы для расплавления металла и получения чугунных и металлических отливок наивысшего качества, а также для литья легированных и нержавеющих сплавов, ферросплавов. Индукционные плавильные печи применяются в литейных цехах металлургических заводов, в цехах точного литья, а также в ремонтных цехах машиностроительных заводов. Печи ИТПЭ – это улучшенные модели индукционных печей ИАТ, ИЧТ, ИСТ. Индукционная плавильная печь хорошо подойдет для плавки цветных металлов и сплавов (латунь, бронза, алюминий, медь, и др.)

Данная печь дает возможность производить открытую плавку, работать с металлами в среде воздушной атмосферы.

Устройство индукционной плавильной печи

Индукционная плавильная печь состоит из основного устройства, необходимого для плавки, и вспомогательного оборудования. Плавильный агрегат представляет собой опорный каркас, в составе которого 2 сварные стойки, а также гидравлические плунжеры и узловая часть индуктора. Водоохлаждаемая катушка индуктора плавильной печи производится из медной трубы. Подача электроэнергии и воды на катушку осуществляется посредством гибких водоохлаждаемых кабелей. Необходимый наклон печи (до 95 градусов) обеспечивается плунжерами, которые приводятся в движение гидравликой. Пульт управления углом наклона соединен с пультом управления всей печью и находится в рабочей зоне печи.

Индукционная плавильная печь функционирует от трехфазного переменного напряжения 3*380В от цеховой сети либо от индивидуального силового трансформатора. В качестве источников питания используются тиристорные преобразователи частоты различной мощности, которые преобразовывают трехфазное напряжение промышленной частоты в однофазный электрический ток средней частоты. Приборы контроля над работой преобразователя находятся на передней панели управления. Регулировка частоты во время работы выполняется автоматически. Система сигнализации и контроля охладительных процессов индукционной печи установлена на сливных коллекторах системы водоохлаждения, которая уменьшает температуру таких компонентов, как преобразователь частоты, конденсаторы, трубошины, компоненты индуктора и водоохлаждаемые кабели питания, идущие к нему.

Отличительные особенности вакуумных индукционных и индукционных тигельных печей

У вакуумных индукционных печей (ВИП) должны быть:

- герметичная вакуумная камера и вакуумные насосы;

- индукторы ВИП рассчитаны на напряжение средней частоты не выше 400В.

- применение более высокого напряжения приводит к пробою на корпус печи;

- для получения пониженного напряжения применяется понижающий трансформатор;

- для подачи напряжения средней частоты на индуктор, находящийся в вакуумной камере;

- применяются специальные гермовводы.

- ВИП могут развивать температуру в индукторе вакуумной камеры до 2200°C.

Индукционные тигельные печи отличаются от ВИП:

- у них нет вакуумной камеры, плавят они в набивном тигле открытым способом - в среде воздушной атмосферы;

- индукционные тигельные печи развивают температуру до 1800°C;

- на индукторы индукционных тигельных печей подается напряжение средней частоты 800 – 1000 В;

- индукционные тигельные печи не применяются для плавки сверхчистых тугоплавких сплавов железа, никеля, кобальта, цветных металлов.

Надеемся, мы сумели раскрыть и показать отличия работы вакуумных и тигельных индукционных печей в полной мере. Теперь не должно остаться сомнений в том, что это абсолютно разные плавильные печи, с разным строением и предназначением.

Читайте также: