Холодное профилирование металла это

При изготовлении металлических изделий расплавленный чугун или сталь разливают по специальным формам, называемым изложницами, а затем слитки металла от 500 кг до нескольких (иногда десятков) тонн подвергают дальнейшей обработке давлением или литьем, в результате которой получают изделия требуемых форм, размеров и свойств. Затем изделия соединяют в конструкцию с помощью сварки, клепки или болтов. Обработка Давлением основана на высоких пластичных свойствах металла. На практике применяют следующие способы обработки металлов давлением: прокат, ковку, волочение, штамповку и прессование.

• Прокат — наиболее распространенный и дешевый способ производства металлических изделий. Сущность проката заключается в обжатии металла между вращающимися валками, при этом заготовка уменьшается в сечении, вытягивается и приобретает форму, соответствующую валкам, если последние це. гладкие. Прокатывают металл в холодном и горячем состоянии" Холодный прокат применяют для металлов, обладающих высо! кой пластичностью (свинец, олово), или для получения тончайших стальных листов (по причине их быстрого остывания) Однако подавляющее большинство стальных изделий прокатывают в горячем состоянии при температуре 900. 1250°С. Обжатие стального слитка до требуемой формы и размера производят за несколько последовательных приемов путем пропуска его через ряд валков с уменьшающимся зазором. Способом прокатки получают большинство стальных строительных изделий: балки, рельсы, листовую и прутковую сталь, арматуру трубы.

• Ковка — процесс деформации металла под действием повторяющихся ударов молота или пресса. Ковка может быть свободная, когда металл при ударе молота имеет возможность свободно растекаться во все стороны, и штампованная, когда металл, растекаясь под ударами молота, заполняет формы штампов, а избыток его вытекает в специальную канавку и отрезается. Штамповка позволяет получить изделия очень точных размеров. В условиях строительства пользуются преимущественно свободной ковкой для изготовления различных деталей (болтов, скоб, анкеров), для пробивки отверстий, рубки и резки металла. Клепка также относится к операциям ковки. В настоящее время ковку производят посредством механических молотов.

• Волочение заключается в протягивании металлической заготовки через отверстие, сечение которого меньше сечения заготовки. В результате этого металл обжимается, а профиль его строго соответствует форме отверстия. В качестве заготовки используют предварительно прокатанный или прессованный пруток или трубу. Волочение металла производят обычно в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют тонкостенные изделия (трубки), а также круглые, квадратные, шестиугольные прутки небольшой площади сечения (до 10 мм2).

При волочении в металле появляется так называемый наклеп — упрочнение металла в результате пластической деформации. Наклеп повышает твердость стали, но снижает пластичность и вязкость. Явление наклепа вызывает старение стали — структурные изменения, повышающие ее хрупкость. Старение стали особенно опасно в конструкциях, подвергающихся ударной нагрузке (в железнодорожных мостах, рельсах, подкрановых балках). Однако явление наклепа широко используют на практике при механическом упрочнении арматурной стали для повышения предела текучести.

• Холодное профилирование металла — процесс деформирования листовой или круглой стали на прокатных станах. Из листов0й стали получают гнутые профили с различной конфигура-ией в поперечнике, они экономичнее профилей горячей прокатки о3 счет сокращения толщины профиля до 2 мм.

Холодное профилирование металла это

Классическим способом изготовления пластинок из твердосплавной смеси является метод двукратного спекания Смесь прессуют в брикеты или пластины на гидравлических прессах всухую или с добавками, облегчающими прессование. В зависимости от марки твердого сплава и содержания кобальта прессовки подвергают предварительному спеканию при 900—1150° С в печах непрерывного действия. Достаточно прочные заготовки обрабатывают карборундовыми фасонными дисками (диаметр диска 150—100 мм, 8000 обjмин). Изделия круглой формы изготовляют на небольших токарных станках с быстровращающимися карборундовыми кругами. Все в большей степени в качестве обрабатывающего инструмента применяют специальные твердосплавные фрезерные головки и алмазные инструменты

Процесс изготовления твердосплавных пластинок или фасонных изделий из предварительно спеченных заготовок показан на 12, а большой цех, где производят Есе эти операции, — на 13.

В настоящее время стандартные пластинки нужной формы прессуют на гидравлических и механических прессах. Инструменты, применяемые при этом, подробно описаны Балльхаузеном. Чтобы избежать дефектов прессования и расслойных трещин, применяют присадку (камфору, растворенную в эфире или легком бензине, растворы парафина в бензине, гликоль в спирте, растворы каучука и т. д.). Обычно в твердосплавную смесь добавляют такое количество 5—10%-ного раство-

pa, чтобы после испарения растворителя в смеси оставалось 1—2% пластификатора.

Плотность прессовок зависит от давления прессования и величины зерна порошка Свойства спеченных изделий, как правило, не зависят от плотности прессовок, поскольку спекание в присутствии жидкой фазы сопровождается большой усадкой, которую необходимо учитывать при изготовлении фасонных твердосплавных изделий точных размеров

В настоящее время, при прессовании стандартных пластинок на ручных или механических прессах с объемным (а не весовым) наполнением матриц применяют большей частью гранулированную твердосплавную шихту. В целях гранулирования в шихту добавляют, например,— 1% гликоля или парафина, прессуют брикеты и измельчают их гранулятором до размера зерен 0,2—- 0,6 мм . Отсеянный тонкий порошок прибавляют к свежей смеси.

При серийном прессовании стандартных пластинок рекомендуется футеровать матрицы твердым сплавом или применять массивные твердосплавные матрицы, полученные спеканием под давлением. Конструкция необходимых при этом инструментов описана Балльхаузеном

Особым видом формования из твердосплавных смесей круглых, трехгранных и четырехгранных прутков, а так же труб и фасонных прутков всех видов является выпрес- совывание смеси с пластификаторами на соответствующих мундштучных прессах, применяемых обычно для обмазки сварочных электродов. В качестве пластификаторов применяют агар-агар, каучуковый раствор, трагант, раствор крахмала, твердые углеводороды и синтетические смол. Прутки, а также трубы и фасонные изделия, получаемые мундштучным прессованием, поддаются гибке и скручиванию, что дает возможность изготовлять формы, подобные спиральным пружинам или спиральным сверлам. • Сушить такие прессовки перед предварительным или окончательным спеканием необходимо очень медленно, целесообразно даже в вакууме, чтобы избежать усадочных трещин. Тогда при окончательном спекании уже не нужны особые меры. Для твердых сплавов, полученных мундштучным прессованием, характерна некоторая незначительная микропористость.

Для изготовления крупных твердосплавных фасонных деталей (трубы, сопла, турбинные лопатки и т. д.) в последнее время применяют гидростатическое прессование и прессование взрывом, а также комбинированный способ, при котором порошок помещают в оболочку из резины или пластмассы и затем в камере высокого давления подвергают всестороннему уплотнению взрывной волной или жидкостью под давлением.

Полученные прессовки отличаются равномерной плотностью. Если добавить в твердосплавную смесь пластификатор, можно изготовить методом прокатки ленту.

Смотрите также:

Полученная пресс-масса поступает на холодное и горячее прессование. Готовые плиты транспортируют в закалочную камеру, где в.

Сначала металлы отковывали в холодном состоянии, это была долгая и трудная работа.Второй перспективный метод — гидроэкструзия (гидростатическое прессование) — основан на.

В линиях с ленточным прессованием для подпрессовки применяются вальцовые прессы.Сначала готовый ковер подается в пресс для холодной подпрессовки, которая длится в течение.

Сначала готовый ковер подается в пресс для холодной подпрессовки, которая длится в течение 1,5 мин при давлении 1—1,5 МПа, после чего направляется на горячее прессование при.

. способы обработки металлов давлением: прокат, ковку, волочение, штамповку и прессование.• Холодное профилирование металла — процесс деформирования листовой или круглой.

Применяемые для холодного крепления резины к металлам при обычной темп-ре клеи 88 …Гидравлический пресс CM-679/I (195) для прессования керамических плиток состоит из станины.

Бесшовные трубы производят катаными в горячем и холодном состоянияхАгрегаты для прессования труб - производства. Глава X. производство бесшовных труб.

О технологии производства и профилирования листового металла.

Современная промышленность выпускает множество самых разнообразных изделий из металла. Начиная с 60-х годов прошлого века, всё большую долю в мировом производстве металла играет выпуск металлического профиля. По разным оценкам на его долю приходится от 40 до 60% всего выпускаемого в мире металла. В самом широком смысле под профилем понимают любое изделие, получаемое прессованием, формовкой, прокаткой.

Промышленность выпускает как профили с одинаковым сечением, так и с переменным, в том числе периодическим. В строительстве наибольшее распространение металлический профиль нашел при возведении быстровозводимых зданий. Как показывают исследования, здесь спрос на эту продукцию каждый год возрастает на 15-20%.

Полный комплект линии для профнастила может включать десятки позиций, но всегда включает профилегибочные станы, разматывали рулонной стали либо другие подающие механизмы, резаки и штабелёры, фрезерующие станки. Полный перечень оборудования целиком зависит от типа готовой продукции. Так же от нее зависит и вес аппаратуры, их геометрические размеры, скорость монтажа и запуска линии.

Какие виды листовой стали существуют

Существует два метода получения листовой стали – горяче- и холоднокатанный. Первый известен гораздо дольше, второй отличается повышенной экономичностью. Как отмечают специалисты, при холодной прокатке металла удается снизить его расходы на 10-15% при производстве труб, воздуховодов и до 25% при изготовлении строительных элементов без потери прочностных свойств готовой продукции.

На практике это означает применение более тонкого листа, и, как следствие, снижение веса всей конструкции – до 15-16 кг/кв. м. Специалисты уверяют, что профиль холодной прокатки уже в ближайшее время вытеснит с рынка продукцию традиционного металлопроката – швеллеры, уголки и балки.

Так же классифицируют листы в зависимости от их толщины. Советская система классификации выделяет толстые и тонкие листы. Ко вторым относятся листы толщиной не более 3,9 мм. Именно они получили наибольшее распространение в строительстве.

Здесь применяется профиль толщиной от 0,15 до 4 мм. Как правило, используются металл холодной прокатки. К толстым листам относятся профили толщиной от 4 до 160 мм. От толщины листа во многом зависит характеристики применяемого оборудования для производства профилей.

Так при обработке относительно небольших деталей, например, металлических балок толщиной до 10-12 мм профилегибочный стан занимает площадь в четверть квадратного метра и весит всего 60-70 кг. При обработке той же самой заготовки, но толщиной в 100-120 кг потребуется установка 2,5-тонного аппарата, занимающего более 1,5 кв. м полезной площади. При изготовлении профилей для кровельных сэндвич панелей потребуется наладка уже целой линии весом более десятка тонн. Отдельные профилегибочные линии могут достигать 30 тонн.

При производстве листового металла используется низкоуглеродистая сталь. Однако, на практике нашли применение профили из нержавеющей и легированной сталей. Особенно важен при производстве листов из нержавейки этап охлаждения.

Высоки требования по равномерности охлаждения по всему сечению и все поверхности. Существует два способа охлаждения – старый, предусматривающий охлаждение стали в специальных штабелях, его еще называют самоотпуском; и новый – при перемещении по транспортерам.

Поговорим о конструкции профилегибочных станов

Современные профилегибочные станки отличаются малыми размерами и небольшим весом, что облегчает их транспортировку и монтаж/демонтаж. Как правило, станок оснащается системой ЧПУ, что позволяет снизить количество обслуживающего персонала до одного человека и одновременно повысить точность выполнения заданных операций.

В его обязанности входит слежение за работой аппарата и введение изначальных данных на обработку материала, самыми главными из которых являются геометрические размеры заготовки. В частности, при профилировании листовой стали, наиболее важным параметром, будет толщина листа.

Самой главной деталью любого станка для изготовления профнастила являются валки. Современные технологии их производства предполагают использование электродуговых печей для выплавки стали, строгой выдержки температурного режима при ковке и закалки поверхности готового валка.

Традиционные способы упрочнения верхних слоев металла, такие как азотирование и цементация, уже практически не применяются. Куда большую эффективность показала объемная и поверхностная закалка токами высокой частоты и пламенная закалка. Метод пламенной закалки используется для упрочнения только поверхности обрабатываемого металла. Валки могут иметь самую разную форму, в зависимости от необходимой формы поперченного сечения листа. Так же от валков зависит высота профиля.

Стоимость профилегибочных станов колеблется от нескольких сотен тысяч рублей до десятка миллионов. Она складывается из многих параметров, например, таких как срок безремонтного обслуживания, который в большинстве случаев составляет 2-3 года, точность при задании толщины листа. Самое грубое оборудование позволяет задавать толщину листа с шагом 0,5 мм. Самое точное - используется при профилировании листов толщиной от 0,1-0,15 мм.

Важнейшим показателем долговечности профилегибочного стана является ресурс прокатных валков. В строительстве часто применяется сталь с нанесенным на ее поверхность защитным покрытием – полимерным и/или лакокрасочным. Современные профилегибочные станки позволяют обрабатывать и такие поверхности, не разрушая защитного слоя. Это особенно важно с развитием технологии coil coating.

Несколько слов о вспомогательном оборудовании

К вспомогательному оборудованию относят разматыватели и наматыватели, или приемный рольганг, установки летучего реза. Последние, необходимы для точного отрезания профилированных изделий. В зависимости от типа обрабатываемых профилей, толщины листа и характеристик материалов могут потребоваться разматыватели самой разной грузоподъемности.

Такие механизмы нашли широкое применение в производстве кровельных панелей, где используется лист толщиной 0,4-0,8 мм, реже до нескольких миллиметров. Современная промышленность производит разматыватели грузоподъемностью свыше 6-7 тонн. Важным показателем является ширина разматываемого листа. Как правило, она не превышает 1250 мм.

Приемный рольганг предназначен для приема заготовки при ее выходе из профилегибочного стана, ее удержания и более точного позиционирования перед операцией отрезания. Так же в его функции может входить отмеривание заготовки. Существует приводные и «неприводные» механизмы. Последний представляет из себя обычную рамную конструкцию с роликами, по которым металлический лист движется под действием ранее приданного ему ускорения и силы тяжести. Такие рольганги должны иметь небольшой отрицательный наклон, величина которого напрямую зависит от скорости подачи листа металла.

Оборудование для металлочерепицы (или профнастила) может включать в себя штампующие механизмы. Встречаются механизмы продольного и поперченного разреза.

Для резания металла чаще всего применяются абразивно-отрезные станки маятникового типа. Особые требования предъявляются к поверхности режущего инструмента, которая должна отвечать требованиям износостойкости. Так же конструкция станка должна предусматривать гашение автоколебаний, возникающих при резке металла. Так же применяются отрезные устройства роликового типа – так называемые роликовые ножи – они позволяют добиться более гладкого реза.

Так же используется оборудование для нанесения защитной пленки поверх существующей, как правило, применяется для дополнительной защиты оцинкованной стали. Складские столы, погрузочная тележка для установки рулонов на разматыватель. Автоматические системы погрузки/разгрузки, складирования позволяют сократить время производства одного профильного листа на 30%.

Общее время поставки и наладки технологического оборудования для профнастила в России в среднем занимает 1-3 месяца, в зависимости от территориальной удаленности производителя оборудования от заказчика. Полностью автоматизированная линия требует внимания всего нескольких рабочих, ее переналадка занимает не более 2 суток, общий срок эксплуатации достигает до 15 лет.

Интересные и нужные сведения о строительных материалах и технологиях

Прокат — наиболее распространенный и дешевый способ производства металлических изделий. Сущность проката заключается в обжатии металла между вращающимися валками, при этом заготовка уменьшается в сечении, вытягивается и приобретает форму, соответствующую валкам, если последние гладкие. Прокатывают металл в холодном и горячем состоянии. Холодный прокат применяют для металлов, обладающих высокой пластичностью (свинец, олово), или для получения тончайших стальных листов (по причине их быстрого остывания). Однако подавляющее большинство стальных изделий прокатывают в горячем состоянии при температуре 900. 1250°С. Обжатие стального слитка до требуемой формы и размера производят за несколько последовательных приемов путем пропуска его через ряд валков с уменьшающимся зазором. Способом прокатки получают большинство стальных строительных изделий: балки, рельсы, листовую и прутковую сталь, арматуру трубы.

Ковка — процесс деформации металла под действием повторяющихся ударов молота или пресса. Ковка может быть свободная, когда металл при ударе молота имеет возможность свободно растекаться во все стороны, и штампованная, когда металл, растекаясь под ударами молота, заполняет формы штампов, а избыток его вытекает в специальную канавку и отрезается. Штамповка позволяет получить изделия очень точных размеров. В условиях строительства пользуются преимущественно свободной ковкой для изготовления различных деталей (болтов, скоб, анкеров), для пробивки отверстий, рубки и резки металла. Клепка также относится к операциям ковки. В настоящее время ковку производят посредством механических молотов.

Волочение заключается в протягивании металлической заготовки через отверстие, сечение которого меньше сечения заготовки. В результате этого металл обжимается, а профиль его строго соответствует форме отверстия. В качестве заготовки используют предварительно прокатанный или прессованный пруток или трубу. Волочение металла производят обычно в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют тонкостенные изделия (трубки), а также круглые, квадратные, шестиугольные прутки небольшой площади сечения (до 10 мм 2 ).

Холодное профилирование металла — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, они экономичнее профилей горячей прокатки - за счет сокращения толщины профиля до 2 мм.

Факторы, влияющие на качество и усилие пробивки

Применяя правильный зазор, регулярную заточку и смазку инструмента, а также специальные профили пуансона (в случае пробивки больших отверстий) вы сможете получать качественные отверстия, продлить срок службы инструмента и оборудования.

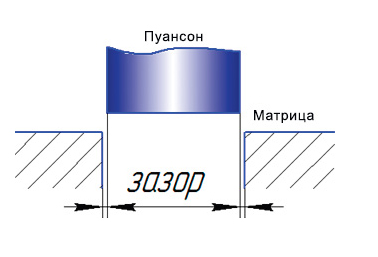

Зазор между матрицей и пуансоном

Зазоры влияют на качество поверхности среза, и стойкость инструмента. Заусенцы и дефекты поверхности среза возникают в результате неравномерного распределения зазора по периметру и при затуплении режущих кромок пуансона и матрицы.

Влияние зазора на качество пробивки

При нормальном зазоре между пуансоном и матрицей (Z1) поверхности сдвига у режущих кромок пуансона совпадают с поверхностями сдвига и трещинами у режущих кромок матрицы. Вместе они образуют общую криволинейную поверхность скалывания.

При малом зазоре (Z2) и большой толщине материала поверхности сдвига, идущие от кромок пуансона, не совпадают с поверхностями сдвига, возникшими у кромок матрицы.

В случае очень большого зазора (Z3) качество пробивки значительно падает, и на поверхности образуются рваные заусенцы от затягивания и обрыва металла в зазоре.

- Истирание поверхности инструмента

- Низкое качество отверстий

- Меньшая долговечность инструмента

- Медленный/неустойчивый съем листа

- Чрезмерный нагрев

- Деформация листа

- Более тихая пробивка отверстий

- Снижение усилия выталкивания отхода

- Упрочненные заусенцы

- Низкое качество отверстия

- Увеличение деформации деталей

- Обрезка обрабатываемых деталей

- Увеличение усилия выталкивания высечки

- Увеличение заусенцев

- Заусенцы, упрочненные деформацией

- Закругленные высечки

- Долговечность инструмента.

- Лучший съем материала.

- Меньшая высота и толщина заусенца.

- Более чистые и гладкие отверстия.

- Отсутствие деформации листа.

- Высечка является зеркальным отображением отверстия.

- Если зазор слишком большой, на высечке будет виден грубый излом и гладкий участок будет небольшой. Чем больше зазор, тем больше будет угол между изломом и гладким участком.

- При слишком маленьком зазоре, на высечке будет излом с небольшим углом и небольшим гладким участком.

- Идеальная высечка создается, когда изломы, идущие сверху и снизу материала, имеют один и тот же угол и выравниваются относительно друг друга.

Рекомендуемые зазоры матрицы

Мы составили таблицу на базе опыта наших клиентов, которые достигли высокого качества обработки деталей и большой долговечности инструмента. В процессе вырубки, когда результатом обработки является отход, инструмент обычно устанавливается с меньшим зазором, чем инструмент для пробивки. Это дает более высокое качество обрабатываемой детали.

| Тип материала (обычное усилие резки) | Толщина материала (Т), мм | Пробивка Общий зазор (в % от толщины) | Вырубка Общий зазор (в % от толщины) |

| Алюминий | Менее 2.5 От 2.5 до 5.0 Более 5.0 | 15 % 20 % 25 % | 15 % 15 % 20 % |

| Мягкая сталь | Менее 3.0 От 3.0 до 6.0 Более 6.0 | 20 % 25 % 30 % | 15 % 20 % 20 % |

| Нержавеющая сталь | Менее 1.5 От 1.5 до 2.8 От 2.8 до 4.0 Более 4.0 | 20 % 25 % 30 % 35 % | 15 % 20 % 20 % 25 % |

Заточка инструмента

Почему ухудшается качество пробивки

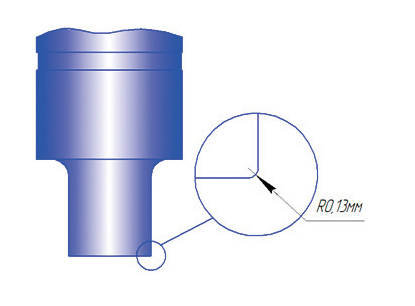

При использовании пуансона режущая кромка начинает разрушаться, и на ней образуется радиус. При дальнейшем использовании радиус становится больше, а качество и эффективность пробивки отверстий в металле снижаются. Скорость затупления инструмента для пробивного пресса зависит от размера отверстия, типа и толщины пробиваемого материала.

Обычно качество пробиваемого отверстия начинает снижаться, когда радиус режущей кромки достигает 0,13 мм.

Инструмент затупился, если:

- Отверстия имеют большой скос и/или заусенец.

- Пресс шумит больше обычного.

- Штамповка происходит жестче, чем обычно.

При затуплении режущих кромок пуансона заусенцы образуются на вырезаемой детали. При затуплении матрицы заусенцы возникают вокруг пробитого отверстия.

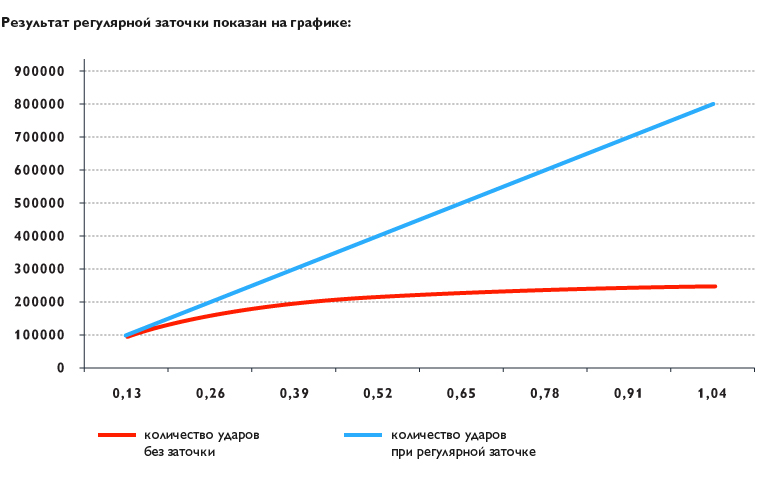

Регулярная заточка повышает долговечность инструмента более чем в два раза!

Без заточки инструмент стачивается на 1 мм при пробивке 315 000 отверстий.

При регулярной заточке инструмент стачивается на 1 мм при пробивке 800 000 отверстий.

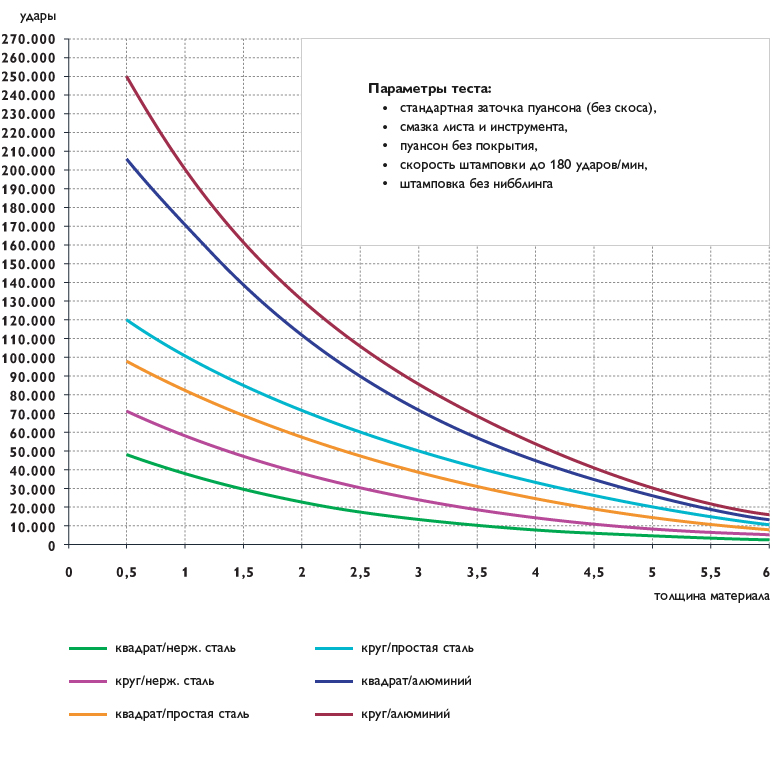

Данные на графике даны только для примера. На долговечность и повышенный износ инструмента влияет множество факторов.

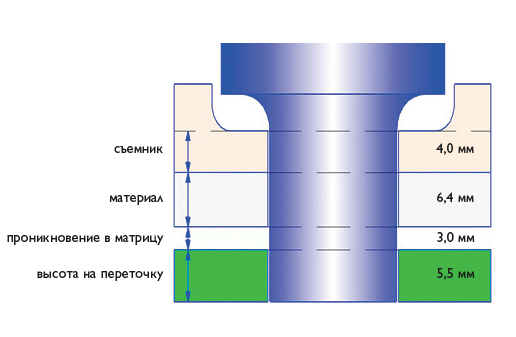

Как определить размер заточки

Размер заточки — это максимальная предельная длина, на которую может быть сточен пуансон.

Размер пуансона и толщина материала для пробивки – факторы, которые влияют на размер заточки.

Размер для заточки = прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

При вырубке тонких материалов притупление режущих кромок недопустимо.

Пример подсчета размера заточки

Пример подсчета размера для заточки пуансона станции В.

Прямолинейный участок перед радиусом — 18,9 мм.

Толщина материала 6,4 мм.

Глубина проникновения в матрицу — 3,0 мм.

Толщина съемника — 4,0 мм.

Результат размера заточки = 18,9 мм – 6,4 мм – 3,0 мм – 4,0 мм = 5,5 мм.

Совет:

Незначительное притупление режущих кромок (r = 0,05–0,1 мм) в случае вырубки из стали толщиной свыше 1мм не вызывает появления заусенцев и повышает стойкость штампа. Такое же притупление рекомендуется у режущих кромок пуансона, работающего в паре с твердосплавной матрицей.

Расчет ресурса инструмента до переточки.

Рекомендуется проводить с помощью графика с использованием корректирующих коэффициентов.

Учет дополнительных факторов, влияющих на ресурс инструмента

Пример подсчета ресурса инструмента для нибблинга квадратным пуансоном нержавеющей стали толщиной 2 мм со скоростью больше 300 ударов в минуту:

22 000 х 0,7 х 0,8 = 12 320 ударов до переточки (при использовании меньших значений)

22 000 х 0,9 х 0,9 = 17 820 ударов до переточки (при использовании больших значений)

Смазка оборудования и инструмента

- Снижает усилие съема металла с пуансона, а следовательно, усилие пробивки.

- Предотвращает перегрев пуансона за счет снижения трения.

- Снижает адгезию пуансона.

- Увеличивает срок службы инструмента.

Инструмент со смазкой

Совет:

Смазывайте лист, направляющие и инструмент, используйте функцию смазки инструмента, используйте станции с возможностью смазки инструмента и листа.

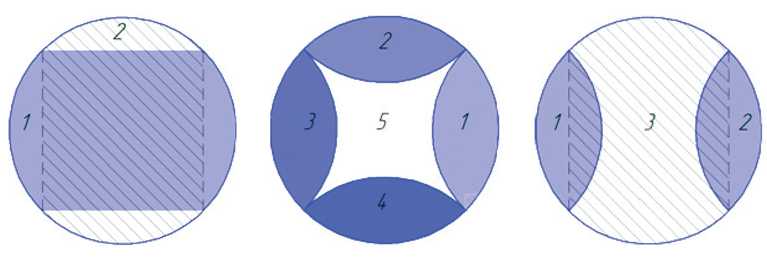

Специальный профиль пуансона

Если усилия пресса не хватает, используйте инструмент специальной формы. Пробивка больших отверстий за несколько ударов может сократить усилие пробивки в два и более раз и увеличить срок службы инструмента.

Пример использования инструментов специальной формы для пробивки больших отверстий

Как повысить качество и усилие пробивки

Повысить качество и усилие пробивки отверстий в металле можно следующим образом:

1. Выбрать правильный зазор между матрицей и пуансоном. Правильность зазора можно определить по результатам обработки: изломы сверху и снизу материала имеют один и тот же угол и выравниваются относительно друг друга.

2. Регулярно производить заточку инструмента. При этом долговечность инструмента повышается в два и более раз. Размер заточки можно определить по формуле: (Прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

3. Производить смазку оборудования и инструмента. При регулярности таких процедур можно снизить усилие пробивки в два и более раз. Для этого необходимо смазывать лист, направляющие и инструмент, использовать функцию смазки инструмента и станции с возможностью смазки инструмента и листа.

Также необходимо точно рассчитывать усилие пробивки с учетом периметра пуансона, толщины и типа материала и других параметров. Вместе все эти меры приведут к увеличению качества пробивки отверстий и росту эффективности производства.

Читайте также: