Холодная пластическая деформация ее влияние на структуру и свойства металла

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Деформация делится на упругую и пластическую.

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается.

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

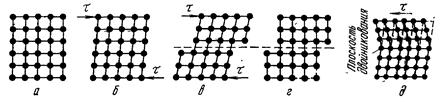

Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 18. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (τк) наименьшая, а сама величина τ значительна. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации.

Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Рис. 18. Схема упругой и пластической деформации металла под действием напряжения сдвига:

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжения, обусловившие появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 19. Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла:

а – схема движения дислокации; б – краевая дислокация в кристаллической структуре; в – дислокация переместилась на дно; г – на два межатомных расстояния в решетке под влиянием приложенного напряжения; д – выход дислокации на поверхность и появление сдвига.

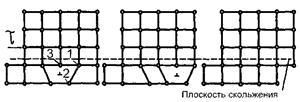

Скольжение осуществляется в результате перемещения в кристалле дислокаций, что показано на рис. 19. Чтобы дислокация из исходного положения 1 переместилась в соседнее положение 14, не нужно сдвигать всю верхнюю половину кристалла на одно межатомное расстояние.

Достаточно, чтобы произошли следующие перемещения атомов: атом 1 в положение атома 2, атом 3 — в 4, атом 5 — в 6, атом 7 — в 8, атом 9 — в 10, атом 11 — в 12, атом 13 — в 14, атом 15 — в 16 и атом 17 — в 18. Также смещаются атомы не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости.

Незначительные перемещения атомов в области дислокации приводят к перемещению дислокаций на одно межатомное расстояние.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

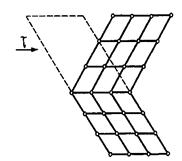

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл.

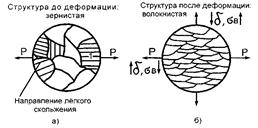

При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил τ, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними.

Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации).

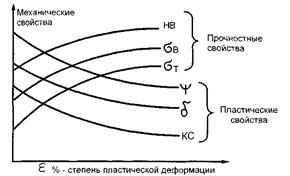

Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (σв, σт, НВ и др.), повышаются, а способность к пластической деформации — пластичность (δ и φ) уменьшается. Это явление роста упрочнения получило название наклепа. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет, увеличение плотности дислокаций, так как возникающее при этом взаимодействие между ними тормозит дальнейшее их перемещение. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 10 9- 10 12 см -2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Влияние нагрева на структуру и свойства холоднодеформированных металлов.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений.

Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

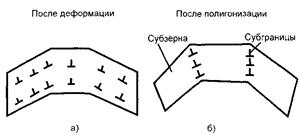

Полигонизация — это процесс разделения деформированных зерен металла на полигоны — области с малой плотностью дислокаций. Эти области называются блоками. Процесс полигонизации протекает в интервале температур отдых — рекристаллизация и заканчивается созданием блочной структуры.

Полигонизация приводит к дальнейшему снятию упругих искажений кристаллической решетки и более полному восстановлению физических свойств металла. Механические свойства его при этом изменяются незначительно. Текстура сохраняется, хотя и становится блочной.

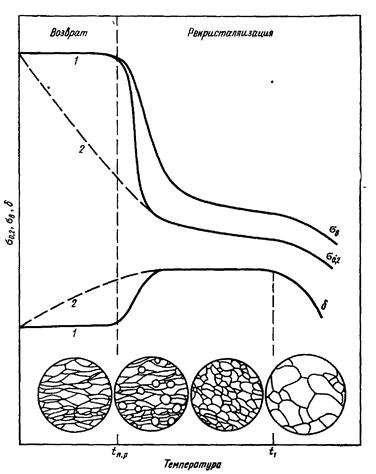

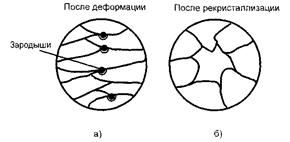

Вслед за возвратом протекает рекристаллизация, заключающаяся в зарождении и росте новых неискаженных равноосных зерен (рис. 21).

При первичной рекристаллизациив деформированной среде зарождаются и растут равноосные зерна до тех пор, пока полностью не исчезнет текстура, созданная деформацией. Зародышами зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации). После исчезновения текстуры металл приобретает равновесную мелкозернистую структуру.

Суммарная протяженность границ мелких зерен велика. Граничные зоны зерен представляют собой тонкие (в несколько атомных слоев) сильно искаженные области, так как здесь сопрягаются кристаллические решетки различно ориентированных стыкующихся зерен, сюда стекаются точечные дефекты и дислокации. Поэтому граничные зоны зерен и характеризуются высокими значениями энергии (поверхностной энергии), которая уменьшается за счет округления зерен и дальнейшего их роста путем фронтального перемещения граничных зон растущих зерен и поглощения мелких.

Атомы из мелких зерен диффундируют через границу в растущие зерна, отчего первые постепенно исчезают, а вторые разрастаются. В результате число зерен структуры металла уменьшается, а их размеры увеличиваются. Рост одних равноосных зерен за счет исчезновения других представляет собой собирательную рекристаллизацию.

Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации материала и содержания примесей в нем. Определено, что

где Трекр— абсолютная минимальная температура рекристаллизации; α — коэффициент, учитывающий вышеперечисленные факторы; Тпл — абсолютная температура плавления данного вещества.

Минимальная температура рекристаллизации железа и других металлов технической чистоты определяется по формуле А. А. Бочвара:

Термическая операция, заключающаяся в нагреве деформированного (текстурованного) материала до температуры выше Трекр, выдержке и последующем медленном охлаждении (в печи), называется рекристаллизационным отжигом.

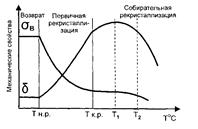

Рис. 21. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией.

Практически температура рекристаллизационного отжига выбирается выше расчетной (обычно на 200. 300°С), так как чем выше температура нагрева, тем быстрее протекает рекристаллизация, характеризующаяся, в частности, уменьшением твердости металла. Для железа и низкоуглеродистой стали температура рекристаллизационного отжига принимается равной 650. 700°С.

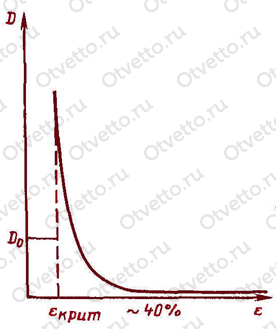

Для того чтобы в металле при нагреве протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка (критическая степень деформации εкр для железа равна 5. 6 %, для малоуглеродистой стали — 7. 15, для меди — около 5, для алюминия — 2. 3 %).

При рекристаллизации после деформирования материала с εкр зерно растет в нем особенно сильно и может увеличиться по сравнению с исходным во много раз. Выбирая степень деформации и температуру рекристаллизационного отжига, можно получить в металле зерно нужного размера. Рекристаллизационный отжиг широко используют для управления формой и размерами зерен, текстурой и свойствами металлов и сплавов.

Создание текстуры и наклеп возможны только в случае холодного деформирования металла. Обработка давлением называется холодной, если она совершается при температурах ниже температуры рекристаллизации, горячей — при температурах выше температуры рекристаллизации.

При горячей обработке давлением одновременно с пластической деформацией металла протекает рекристаллизация, которая продолжается и после деформации до тех пор, пока температура металла не станет ниже Трекр. При этом в металлах не возникает текстура и они не наклепываются. Такая обработка широко используется при производстве горячекатаного стального полуфабриката различного профиля.

Пластическая деформация металлов

Холодная и горячая пластическая деформация

Деформацией называется изменение размеров и формы тела под воздействием приложенной нагрузки. Сила, приложенная к телу, обычно не перпендикулярна к нему, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют: на растягивающие (положительные) и сжимающие (отрицательные).

Первая составляющая вызывает нормальные растягивающие напряжения, которые приводят к хрупкому разрушению металла путем отрыва без заметных признаков пластической деформации. Касательные составляющие вызывают касательные напряжения τ, которые приводят к пластической деформации, заканчивающейся вязким разрушением.

Пластическая деформация в металле осуществляется путем: скольжения, двойникование и межзеренного перемещения.

Скольжение происходит путем перемещения (скольжения) одной части кристалла относительно другой под действием касательных напряжений τ (рис. 3.1.).

Рис.3.1. Схема пластической деформации скольжением.

Легче всего скольжение идёт по плоскостям, наименее густо усеянным атомами, так как она наиболее удалены друг от друга, и поэтому их легче сдвинуть друг относительно друга.

Большую роль в скольжении играют дислокации - они облегчают скольжение (рис.3.2).

Рис.3.2. Движение линейной дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла

Под действием τ разрывается связь между атомами 1 и 2 в плоскости скольжения и возникает связь между атомами 2 и 3. В результате дислокация продвигается вперед на одно межатомное расстояние и т.д. - это элементарный акт пластической деформации. При выходе дислокации из кристалла на поверхности его образуется уступ (ступенька) в один период решетки. Под действием τ срываются новые атомные плоскости и образуются новые ступеньки единичного сдвига на поверхности кристалла. Следовательно, для продвижения дислокации не нужно разрывать связь между всеми атомами в плоскости скольжения, разрывается связь между атомами только у края дислокации. Этим и объясняется, что реальная прочность металла значительно ниже теоретической прочности.

Под теоретической прочностью металла - понимают сопротивление металла пластической деформации и разрушению, которое должно быть в металле, исходя из того, что при этом одновременно разрывается связь между всеми атомами в плоскости скольжения. Например, теоретическая прочность для железа равна 1340 кг/мм , а реальная прочность для железа составляет 30 кг/мм . Такая большая разница объясняется тем, что при движении дислокации нужно разрушать связь между атомами только у края дислокации и, следовательно, усилия для этого потребуются значительно меньшие.

Двойникование - это зеркальнообразное перемещение одной части кристалла относительно другой под действием касательных напряжений (рис.3.3).

Рис.3.3.Схема пластической деформации двойникованием

Межзёренное перемещение (рис. 3.4). Под действием растягивающего усилия Р деформация пойдёт прежде всего в 1 зерне, где направление легкого скольжения совпадает с действием силы Р. Оно вытягивается, а соседние зёрна при этом поворачиваются до тех пор, пока направление легкого скольжения не совпадет с Р, а затем пойдет и в них деформация и т.д.

В результате после деформации получим волокнистую структуру (рис. 3.4,б), и механические свойства в разных направлениях будут неодинаковы. Вдоль действия силы Р пластичность будет выше, а поперек - ниже, при этом прочность σв будет меняться наоборот. Различие механических свойств, вдоль действия силы (прокатки) и поперек - это анизотропия механических свойств. Может оказаться, что в направлении действия силы выстраиваются только плоскости легкого скольжения, и это называется текстурой деформации.

Рис.3.4. Изменение структуры в металле под действием пластической деформации

Явление наклёпа. (деформационное упрочнение) Под действием пластической деформации меняется структура, а следовательно, должны меняться и свойства (рис. 3.5).

Рис.3.5. Влияние степени деформации на механические свойства металла

Наклеп (нагортовка) - это повышение прочностных свойств за счет снижения пластических под действием деформации. Наклеп объясняется:

1) повышением плотности дислокаций;

2) искажением кристаллической решетки;

3) дроблением зерен;

4) образованием мелкоячеистой субструктуры;

5) повышением плотности вакансий.

Степень пластическойдеформации определяется по формуле:

3.2. Назначение рекристаллизационного отжига. Первичная и собирательная рекристаллизация. Понятие о критической степени деформации.

Влияние нагрева на структуру и свойства деформированного металла

Если всю энергию, затраченную на деформацию, принять за 100% , то 90% уходит в тепло, а 10% остается в металле, то есть энергия Гиббса в нем на 10% выше. Поэтому структура после деформации неустойчива и в определенных температурных условиях, когда появляется диффузионная подвижность атомов, идет переход к более устойчивой зернистой структуре - рекристаллизация.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры.

При нагреве в металле идут следующие процессы:

1) отдых металла (возврат первого рода);

2) возврат второго рода (полигонизация);

3) первичная рекристаллизация (рекристаллизация обработки);

4) собирательная рекристаллизация;

Отдых металла (возврат первого рода). Наблюдается до 0,2 Тпл К о . При этом подвижность приобретают точечные дефекты (вакансии и дислоцированные атомы) и происходит уменьшение плотности этих дефектов. Механические свойства и структура не меняются, но некоторые физические свойства, такие как электропроводность, полностью восстанавливаются, хотя изменений в микроструктуре нет.

Возврат второго рода (полигонизация). Наблюдается при температурах до 0,3 Тпл, К о . При этом подвижность приобретают дислокации. Полигонизация идет только в изогнутых кристаллах, где наблюдается избыток дислокации одного знака (рис. 3.6,а). После деформации дислокации распределяются произвольно, статистически. При нагреве они приобретают подвижность и выстраиваются в ряды - стенки (субграницы), образуя как бы многоугольник (polygon - многоугольник) (рис. 3.6,б). В результате получаем полигональную структуру. При дальнейшем повышении температуры субзерна растут. Далеко зашедшая полигонизация есть начальная стадия рекристаллизации.

Рис.3.6. Схема полигонизации в деформированном металле

Первичная рекристаллизация (рекристаллизация обработки). Наблюдается при более высоких температурах, например для чистых металлов (0,3. 0,4) Тпл, К о . При этом приобретают диффузионную подвижность атомы и наблюдаются изменения в микроструктуре, то есть наряду с вытянутыми деформированными зернами появляются равноосные рекристаллизованные зерна - это температура начала рекристаллизации Тн р. (рис. 28).

Рис.3.7. Микроструктуры после деформации (а) и рекристаллизации (б)

При повышении температуры количество равноосных зерен увеличивается, а деформированных уменьшается. Температура, когда полностью исчезают деформированные зерна, называется температурой конца рекристаллизации Ткр. Равноосные зерна имеют более совершенное кристаллическое строение и более низкую плотность дислокаций.

В деформированном металле образуются зародыши рекристаллизованной фазы. У них энергия на 10% ниже, а вокруг энергия на 10% выше, и эти зародыши самопроизвольно растут с понижением энергии. В результате после рекристаллизации получаем структуру с равноосными рекристаллизованными зернами (рис. 3.7,6).

Образование и рост равноосных зерен с более совершенным кристаллическим строением, окруженных высокоугловыми границами, за счет деформированных зерен той же фазы называется первичной рекристаллизацией. Зародышами для рекристаллизации являются более крупные субзерна с более совершенным кристаллическим строением.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тнр=α Тпл (Температуры в градусах Кельвина), где α - коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 . 0,4; для твёрдых растворов α = 0,5. 0,6.

Температура начала рекристаллизации зависит от:

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тнр понижается и через 1…2 часа достигает постоянной величины.

б) степени деформации. С увеличением ее Тнр понижается.

в) наличия примесей. Чем чище металл тем ниже Тнр.

Собирательная рекристаллизация.

После первичной рекристаллизации мы получаем мелкозернистую структуру. При дальнейшем нагреве эти зёрна самопроизвольно растут более или менее равномерно. При этом поверхность границ зёрен, а следовательно, и энергия Гиббса, уменьшаются. Уровень механических свойств после рекристаллизации зависит от размера зерна. С увеличением температуры и времени отжига размер зерна увеличивается и КС понижается. Кроме того, размер зерна зависит от степени пластической деформации. εкр для разных металлов находится в пределах от 3 до 15%.

При деформации со степенью обжатия меньше εкр рекристаллизация не идет, так как степень обжатия небольшая и заметных изменений в микроструктуре еще нет. При деформации с обжатием выше εкр в металле идет рекристаллизация, причем чем больше степень обжатия, тем больше возникает зародышей, размер зерна уменьшается.

При εкр мы получаем самое крупное рекристаллизованное зерно, что приводит к резкому охрупчиванию металла. С повышением температуры отжига диффузионная подвижность атомов возрастает и размер рекристаллизованного зерна увеличивается, а εкр уменьшается. На рис. 3.8 показано изменение механических свойств при рекристаллизации.

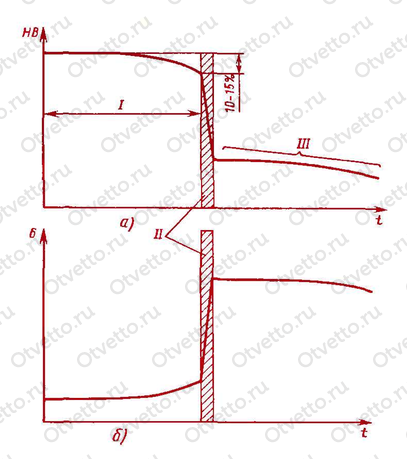

Рис.3.8. Влияние нагрева на механические свойства металла упрочнённого холодной деформацией.

Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;

Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически.

Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.

Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

Влияние холодной пластической дефориации и последующего отжига на структуру и свойства металлов

Вопросы по теории на тему «Влияние холодной пластической дефориации и последующего отжига на структуру и свойства металлов» по предмету Материаловедение в МГТУ им. Баумана.

1. Опишите механизм пластической деформации металлов и сплавов.

Деформацией называется изменение размеров и формы тела под действием внешних усилий. В отличии от упругих деформаций, пластические не исчезают после окончания действия приложенных сил. В основе пластических деформаций лежат необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов на пряжений.

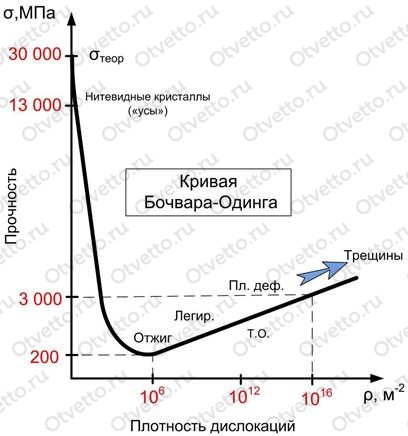

2. Объясните, что такое наклеп и чем он вызывается. Нарисуйте и поясните зависимость прочности металла от плотности дефектов.

Металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называют наклепом.

В основе упрочнения металла при деформировании лежит прежде всего повышение плотности дислокаций.

Зависимость прочности металла от плотности дефектов.

Прочность металла зависит от плотности дефектов. Металлы интенсивно наклёпываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации предел текучести растет быстрее временного сопротивления.

3. Опишите характер изменения микроструктуры металла в процессе пластической деформации и приведите график изменения его основных свойств в зависимости от степени деформации.

С ростом деформации различия между зернами уменьшаются и изменяется микроструктура: зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом.

4. Объясните на примере пластической деформации, почему прочностные свойства и пластичность металла имеют противоположный характер изменения.

При деформировании увеличиваются прочностные характеристики и понижаются пластичность и вязкость. С ростом деформации различия между зернами уменьшаются и изменяется микроструктура: зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом. Прочность становится выше, а пластичность уменьшается.

5. Опишите структурные изменения, протекающие в деформированном металле при его нагреве. Явление возврата и его стадии. Отличительные особенности процессов первичной и собирательной рекристаллизации.

При нагреве происходит переход металла в более стабильное состояние. При повышении температуры ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их ко личества.

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах (ниже 0,3 Тпл), рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма зерен при возврате не изменяются. Возврат подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; уменьшаются остаточные напряжения, удельное электрическое сопротивление и повышается плотность металла. В общем, твердость и прочность уменьшаются и соответственно увеличивается пластичность.

Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций. Приводит к уменьшению твердости и характеристик прочности.

Первичная рекристаллизация заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. Собирательная рекристаллизация происходит при увеличении выдержки или температуры и заключается в самопроизвольном росте одних зерен за счет соседних путем их перемещения через границу раздела.

6. Нарисуйте график изменения основных свойств холоднодеформированного металла при нагреве и поясните характер влияния температуры.

Схемы изменения твердости (а) и пластичности (б) наклепанного металла при нагреве: I — возврат; II — первичная рекристаллизация; III — рост зерна

С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна.

Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения.

7. Объясните, как определяется и от каких факторов зависит температура начала рекристаллизации деформированного металла? Как выбрать температуру рекристаллизационного отжига?

Характер структуры, объемные соотношения между фазами, размер частиц второй фазы и среднее расстояние между частицами определяют температуры рекристаллизации и время для завершения первичной рекристаллизации.

Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температуру рекристализации определяют по формуле: Трек = α·Тпл

Значение коэффициента α зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты α = 0,3 — 0,4 и понижается с увеличением степени деформации. Уменьшение количества примесей может понизить α до 0,1 — 0,2. Для твердых растворов α = 0,5 — 0,6, а при растворении тугоплавких металлов может достигать 0,7 — 0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100, 270 и 450 °С.

8. Поясните, в чем особенность критической степени деформации и каковы ее характерные величины? Приведите график изменения размера зерна металла, формирующегося при рекристаллизации, в зависимости от степени предшествующей деформации.

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит. Критическая степень деформации невелика (2-8 %); для алюминия она близка к 2%, для железа и меди — к 5%.

Зависимость размера зерна D рекристаллизованного металла от деформации

С ростом степени деформации размер зерна уменьшается, т.к. увеличивается число дефектов, что приводит к образованию большего количества центров для роста новых зерен.

9. Дайте определение холодной и горячей пластической деформации металлов. В чем принципиальное отличие этих видов деформации? Укажите основные области их применения в инженерной практике.

Холодное деформирование проводят ниже температуры рекристаллизации, металл наклёпывается и сохраняет наклеп. Горячее деформирование приводят выше температуры рекристаллизации, когда получаемый наклеп снимается одновременно протекающей рекристаллизацией. Если рекристаллизация не устраняет наклеп, то он сохраняется частично или полностью.

Горячую деформацию применяют при обработке труднодеформируемых, малопластичных металлов и сплавов. Холодная деформация позволяет получать большую точность размеров и лучшее качество поверхности деталей.

10. Каким образом можно снять наклеп холоднодеформированного металла и восстановить его пластичность?

Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл при обретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла.

11. Пользуясь справочными данными, определите для выбранного металла следующие показатели:

• температуру рекристаллизации, °С; (Трек = α·Тпл в кельвинах)

• температуру рекристаллизационного отжига, °С;

• если этот металл деформировать при заданной температуре t, окажется деформация холодной или горячей? Будет ли деформация сопровождаться наклепом?

Под термином «деформация» понимаются любые изменения структуры, формы, размеров тел. Она происходит под влиянием напряжений — сил, которые действуют на единицу площади сечения заготовок или деталей. Деформация металла обусловлена:

- внешними силами;

- усадкой;

- структурными превращениями;

- внутренними физико-механическими процессами.

Примеры прилагаемых к телу нагрузок:

- сжатие – нагрузка прикладывается соосно по направлению к телу;

- растяжение – возникает при продольном от тела приложении нагрузки (соосно или параллельно плоскости, в которой находятся точки крепления тела);

- изгиб – нарушение прямолинейности главной оси тела;

- кручение – возникает при приложении к телу крутящего момента.

Механизм и виды деформирования изучаются материаловедением, физикой твердого тела, кристаллографией.

Твердые тела подвержены двум видам деформации:

В таблице приведены сравнительные характеристики этих явлений.

· нет макроскопических нарушений сплошности металла

Пластическое деформирование ведет к модификациям в структурах металлов и их сплавов, а, следовательно, к изменениям их свойств.

Недостатки холодной обработки

1) Только пластичные металлы, например, низкоуглеродистая сталь, могут подвергаться холодной обработке. 2) Возникают остаточные напряжения, не всегда благоприятные. Чрезмерная холодная обработка металла приводит к его охрупчиванию. Для восстановления пластичности металла требуется проведение отжига. 3) Зеренная структура металла искажается и фрагментируется – требуется термическая обработка. 4) Легко подвергать обработке только относительно небольшие изделия – большие требуют значительных усилий.

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия

Нагартовка

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Виды пластической деформации

В зависимости от температуры и скорости процесса различают такие виды пластической деформации:

Одно из определяющих понятий — температура рекристаллизации. Она соответствует наименьшей температуре нагрева, при которой возможно возникновение новых зерен и определяется температурой плавления металла по формуле:

Холодная деформация. Наклеп

Холодная деформация проходит при температурах, ниже tрек. В ее результате возникает искажение кристаллической структуры материала. Все зерна растягиваются в одном направлении. Растет прочность, а свойства пластичности снижаются. Это упрочнение называется наклеп (нагортовка). Он может быть:

- полезным — наклепанный слой формируется специально, например в дробеметных машинах, накатыванием поверхностей роликами или шариками, чеканкой бойками, гидроабразивными методами;

- неумышленным (вредным) – возникает при воздействии на металл существенных давлений со стороны обрабатывающего инструмента.

Причина наклепа заключается в развороте плоскостей скольжения и усилении искажений кристаллической решетки. Упрочненный, наклепанный металл быстро вступает в химические реакции, хорошо корродирует и склонен к коррозионному растрескиванию. Деформировать его затруднительно. Но наклеп повышает свойство сопротивления усталости.

В прокатном производстве этот тип деформации применяется для обработки давлением пластичных металлов, заготовок с малым сечением. Такие методы, как штамповка и волочение, позволяют достичь требуемой чистоты поверхности и обеспечить точность размеров.

Устранить изменения в структуре, которые появляются при холодной деформации, возможно термообработкой (отжигом).

При отжиге подвижность атомов повышается. В металле из множественных центров вырастают новые зерна, которые заменяют вытянутые, деформированные. Они характеризуются одинаковыми размерами во всех направлениях. Это эффект называется рекристаллизацией.

Горячая деформация

Горячая деформация имеет такие характерные признаки:

- Температура, выше tрек.

- Материал приобретает равноосную (рекристаллизованную) структуру.

- Сопротивление материала деформированию ниже в десять раз, чем при холодной.

- Отсутствует упрочнение.

- Свойства пластичности более высокие, чем при холодной.

Благодаря этим обстоятельствам, технологии горячей деформации применяются при обработке давлением крупных заготовок, малопластичных и сложно деформируемых материалов, литых заготовок. При этом используется оборудование меньшей мощности, чем для холодной деформации.

Недостаток процесса — возникновение окалины на поверхности заготовок. Это снижает показатели качества и возможность обеспечения требуемых размеров.

Процессы, после которых структура образцов рекристаллизована частично с признаками упрочнения, называются неполной горячей деформацией. Она является причиной неоднородности структуры металла, пониженных механических и пластических характеристик. Регулированием соответствия скорости деформирующего воздействия и рекристаллизации, можно достичь условий, при которых рекристаллизация распространится во всем объеме обрабатываемой заготовки.

Рекристаллизация начинается после окончания деформирования. При значительных температурах описанные явления происходят за секунды.

Таким образом, особенности воздействия холодной деформации используются для улучшения рабочих характеристик изделий. Сочетанием горячей и холодной деформаций, режимов термообработки можно воздействовать на изменение этих свойств в требуемых пределах.

Процессы холодной обработки металлов

К процессам холодной обработки металлов относятся следующие: 1) Деформирование сдвигом или срезом

: вырубка, пробивка, перфорирование, обрезка, продольная и поперечная резка и тому подобное. 2)

Волочение

: волочение проволоки, волочение труб, чеканка рельефа, правка растяжением. 3) Обработка давлением: холодная прокатка, чеканка, клепка, холодная штамповка, холодная ковка, накатка резьбы, накатывание насечки. 4) Гибка: гибка прутков, гибка на угол, роликовая правка, отбортовка.

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2.1 – Увеличение предела текучести металла после его нагружения выше предела текучести

Читайте также: