Холодная и горячая ковка металла

Технологии пластического деформирования металлов и сплавов в горячем состоянии являются прогрессивным методом металлообработки, поскольку позволяют существенно повысить коэффициент использования металла и отформовать исходную заготовку быстрее любого процесса механической обработки на металлорежущих станках. Ковка – один из старейших способов, который и сейчас находит применение, особенно в условиях единичного выпуска продукции.

Суть и назначение ковки

Под собирательным термином «ковка» подразумевают совокупность процессов горячей пластической обработки, при которых формоизменение металла происходит непрофилированным инструментом, а материал получает возможность свободного течения во всех направлениях, кроме того, в котором прикладывается деформирующее усилие.

Исходным металлом для ковки являются слитки, болванки или прутковые профили. Ковка литых заготовок и болванок распространена в крупном металлоёмком машиностроении, а мелкие ковочные мастерские предпочитают ковать металл в форме прутков.

Последовательность переходов ковки заключается в следующем. Исходный металл, который поступает на участок из литейного цеха или со склада проходит очистку от прокатной окалины или ржавчины, после чего режется/рубится на мерные заготовки, передаётся на кузнечный участок, где и деформируется специализированным оборудованием – в основном, ковочными прессами или молотами. Затем заготовка проходит очистку и, при необходимости, термическую обработку. После этого полуфабрикат может быть отправлен на штамповочный или станочный участок, где с ним будут выполняться завершающие (отделочные) операции.

Таким образом, ковка редко когда является переходом, в результате которого получается изделие конечной формы и размеров.

Разделка слитков является первичной операцией ковки, которая проводится на пилах или – реже – на ковочных молотах с применением кузнечных топоров – инструмента, имеющего острую кромку. Ещё реже, при обработке особо крупноразмерных заготовок, используют ломку на холодноломах.

Для резки прутков используются пресс-ножницы. Резка на ножницах является наиболее дешёвой, производительной и распространённой операцией, которая обеспечивает повышенную точность и производительность разделки. В условиях мелкосерийного и единичного производства стараются выбирать пруток с размерами, максимально приближёнными к размерам поковки, поэтому иногда обходятся без разделочного оборудования.

В технологии машинной ковки различают подготовительные и завершающие операции. К первым, кроме рубки, относят осадку, гибку, скручивание, оттяжку, выкручивание и другие операции, которые выполняются с использованием плоских бойков. На завершающих переходах ковка металла заключается в применении подкладного формоизменяющего инструмента, при помощи которого выполняются переходы пережима и протяжки. После этих переходов заготовка приобретает примерную форму поковки по длине и размерам поперечного сечения.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

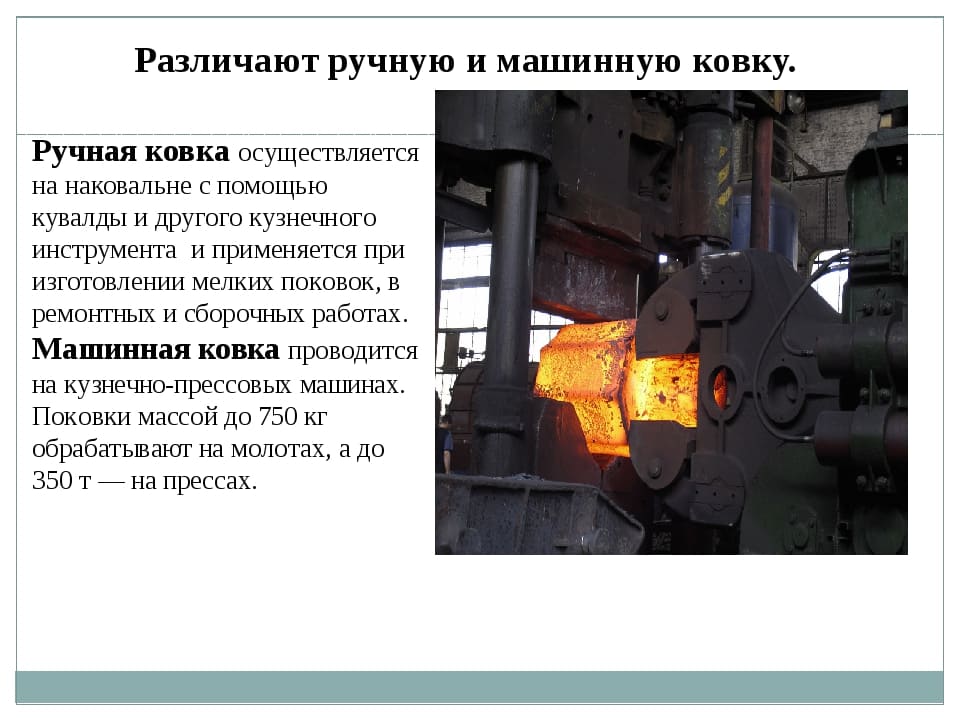

- По виду применяемого оборудования – ручная или на приводных ковочных машинах;

- По температуре обрабатываемого металла – горячая, полугорячая или холодная;

- По материалам – ковка стали или цветных металлов/сплавов.

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

Горячая

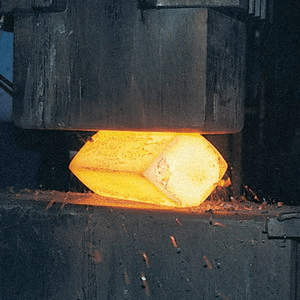

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла. Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод». Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 1200 0 С до 800 0 С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки. Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 100 0 С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 30 0 С превышают верхнюю границу ковки.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки. Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой. Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…700 0 С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п. Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка. Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием. Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу. Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Значительно реже используют специализированное кузнечное оборудование, например, выкрутные или горизонтально-ковочные машины.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Приемы обработки металла (кузнечные операции)

Технология ковки включает в себя ряд основных переходов, выбор которых определяется конечной формой поковки и возможностями формоизменяющего оборудования

Осадка

Заключается в увеличении поперечного сечения поковки за счёт уменьшения её высоты. Подразделяется на свободную и закрытую. Свободная осадка практически всегда является первичной операцией ковки, позволяющей предварительно перераспределить металл по длине поковки.

Высадка

Представляет собой осадку части заготовки, при этом основная её часть помещается вне зоны действия бойка молота или ползуна пресса. Высадкой получают поковки со значительным перераспределением металла вдоль оси.

Протяжка (вытяжка)

Операция, которая используется для существенного удлинения поковки. Выполняется всегда за несколько ударов бойка или нажатий ползуна с соответствующим перемещением заготовки по плите оборудования. Протяжку особо крупных заготовок часто ведут с нескольких последовательных нагревов в печи.

Раскатка и протяжка с обкаткой

Так называется операция, при выполнении которой одновременно производят нажатие на заготовку бойком или ползуном при одновременном повороте полуфабриката на специальной оправке. Используется при пластическом деформировании трубчатых или кольцеобразных заготовок.

Прошивка

Операция предназначена для получения в поковке сквозных или глухих отверстий. Выполняется при помощи прошивня, силовое воздействие на который оказывает боёк молота или ползун пресса.

Рубка

Первичная операция ковки, которая заключается в отделении заготовок от первичного прокатного профиля или разделении нескольких однотипных поковок друг от друга. Выполняется при помощи кузнечных топоров.

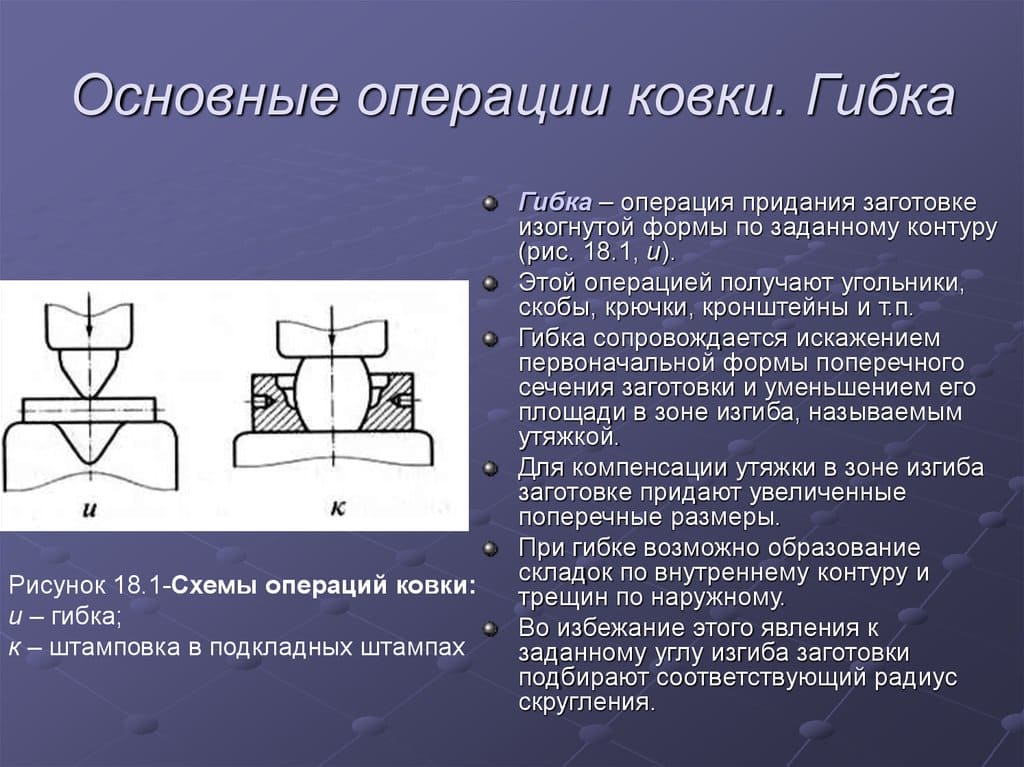

Гибка

Переход состоит в изменении направления отдельных частей заготовки. Для объёмного металлопроката используется редко, зато незаменима при холодной ковке листовых изделий.

Закручивание

Используется при ковке небольших художественных элементов, которые часто используются в конструкциях ворот, навесов, спиралей и других кузнечной продукции. Заключается в относительном повороте некоторых частей поковки друг относительно друга при одновременном удлинении проката.

Холодная и горячая ковка: главные отличия

Ковка – это производственный процесс, который формирует заготовку путем приложения к ней сжимающих усилий. По температуре, при которой выполняется ковка, она делится на “горячую”, “теплую” и “холодную”. Наиболее распространенные конфигурации используют молотки или прессы для деформации материала в кованые детали.

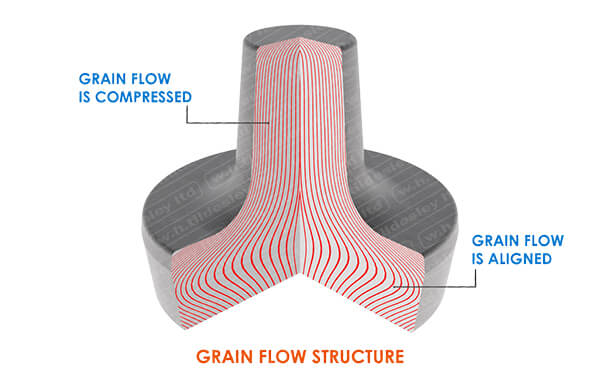

Важно отметить, что процесс изготовления ковки полностью отличается от процесса литья, когда расплавленный материал заливается в форму. Еще одно существенное отличие от других методов производства, таких как литье и механическая обработка, заключается в том, что ковка улучшает механические свойства материала, улучшая его зернистую структуру и делая его более жестким и прочным.

Холодная ковка

Холодная ковка – это производственный процесс, при котором стержневая заготовка вставляется в матрицу и сжимается второй закрытой матрицей. Процесс холодной ковки осуществляется при комнатной температуре. Заготовку сжимают между двумя штампами до тех пор, пока она не примет нужную форму. В таком методе используется завальцовка.

Плюсы холодной ковки

Производители могут предпочесть холодную ковку горячей ковке. Почему? Все дело в том, что холодные кованые детали требуют очень мало или вообще не требуют отделочных работ. Это позволяет экономить затраты. Вторым существенным преимуществом является экономия материала, достигаемая за счет прецизионных форм. К плюсам холодной ковки можно отнести высокие темпы производства, длительный срок службы и многое другое.

Минусы холодной ковки

В зависимости от требований производителя некоторые характеристики холодной ковки могут иметь недостатки. Например, процесс может начать формировать только простые формы в больших объемах. Поэтому, если клиент ищет конкретный индивидуальный компонент, холодная ковка не станет лучшей альтернативой.

Второй более существенный недостаток заключается в том, что холоднокованые металлы менее пластичны. Это делает их неподходящими в некоторых условиях.

Горячая ковка

В отличии от холодной ковки, процесс горячей ковки происходит при высоких температурах. Часто температура может достигать выше 1000 градусов по шкале Цельсия. Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации.

Плюсы горячей ковки

Горячекованые детали обладают повышенной пластичностью, что делает их желательными для многих конфигураций. Кроме того, как техника горячая ковка является более гибкой, чем холодная, так как могут быть изготовлены индивидуальные детали. Превосходное качество поверхности позволяет выполнять широкий спектр отделочных работ, таких как полировка, нанесение покрытий или покраска, с учетом конкретных потребностей клиентов.

Минусы горячей ковки

Менее точный допуск размеров является возможным недостатком горячих кованых деталей по сравнению с холодными коваными. Процесс охлаждения также должен выполняться в особых условиях; в противном случае существует риск деформации. Кроме того, зернистая структура кованых металлов может изменяться, и всегда существует возможность реакций между атмосферой и заготовкой.

Горячая ковка и холодная ковка: заключение

Основное различие между горячей и холодной ковкой сводится к следующему: процесс изготовления холодной ковки повышает прочность металла за счет деформационного упрочнения при комнатной температуре. В свою очередь, процесс производства горячей ковки предохраняет материалы от деформационного упрочнения при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Важно понимать, что производитель будет выбирать процесс из-за экономических соображений, а не качественных.

Ковка металла

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т. Подробнее о видах ковки металла и технологических особенностях процесса читайте в нашем материале.

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов. На крупных предприятиях металл, с которого предварительно удалена остающаяся после проката окалина (или ржавчина, если металл хранился на складе), нарезают или рубят, получая заготовки нужного размера, затем доставляют на участок ковки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья. Отличие таких печей от горнов состоит в том, что заготовка отделена от горящего топлива стенками муфельной камеры. Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

Рассмотрим основные виды оборудования для холодной ковки металла:

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра. Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

- Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

- Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

- цветные металлы;

- чугун;

- нержавеющую сталь.

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Все, что вам нужно знать о ковке

Обзор ковки

Металлы в необработанном виде имеют меньшее значение. Их нужно обработать, чтобы можно было использовать по назначению. Обработка может изменить физическую структуру металла или даже внешний вид этого материала. Ковка - лишь один из видов промышленной деятельности, выполняемой с металлами, чтобы сделать их более актуальными.

Хотите узнать о ковке и ее важности? В этом руководстве мы раскрываем все, что вам следует знать. ковка.

Что такое ковка? -Определение

Ковка - это сложный производственный процесс, который влечет за собой формование металла с использованием ряда локализованных сжимающих сил. Эти силы передаются удар за ударом с помощью молотка или даже штампа. Ковку иногда называют штамповкой в штампе, штамповкой в закрытых штампах или Near-Net.

Эти силы в конечном итоге изменят форму металла, даже если он остается в твердом состоянии. Это отличается от других методов, таких как литье, когда металл сначала превращается в жидкую форму, прежде чем его форма изменится.

Ковка часто классифицируется в зависимости от уровней температур, используемых в процессе. По этой причине у нас есть холодная и горячая ковка. Для горячей штамповки кусок металла нагревается перед изменением его формы.

Есть разные типы металлов, которые подвергаются процессу ковки. Однако с каждым металлом обращаются по-своему, и это объясняет, почему существуют разные типы процессов ковки. Каждый процесс хорошо продуман для определенного типа материала.

Также важно отметить, что кованые металлические детали различаются по весу. Некоторые металлы могут быть тяжелыми, а другие - очень легкими.

Ковка используется уже много лет и находит широкое применение в металлургической промышленности. Многие изделия были получены с помощью этой техники обработки металлов.

Продукция ковки включает в себя; посуда, аппаратные инструменты, оружие, тарелки, украшения и многое другое. Нет сомнений в том, что ковка - это процесс, оказывающий большое влияние на современный мир.

История ковки

Ковка - один из старейших известных процессов обработки металлов. В древности ковку выполнял кузнец с использованием простых инструментов, таких как молоток и наковальня. Это было довольно громоздко и требовало много времени.

Внедрение гидроэнергии в сборку и обработку металлов в 12 веке позволило использовать молотки большого размера или механические молоты. Это увеличило количество и размер металлов, которые будут производиться и коваться.

Кузнечная или кузнечная промышленность развивалась на протяжении веков и превратилась в предприятие со специально разработанными процессами, инструментальным оборудованием, сырьем, производственным оборудованием и другим ассортиментом продукции, предназначенным для удовлетворения высокого спроса на металлы.

В наше время промышленная ковка оснащается прессами или молотами, работающими от сжатого газа, электричества, гидравлики или пара.

Эти молоты, как правило, имеют возвратно-поступательный вес в пределах нескольких тысяч фунтов. Меньшие механические молоты, возвратно-поступательный вес 500 фунтов (230 кг) или меньше и гидравлические прессы широко распространены в художественных кузнях.

Некоторые паровые молоты все еще используются. Однако большинство из них устарели с появлением более удобных источников энергии и электроэнергии.

Преимущества и недостатки ковки

Следует ли мне использовать процесс ковки для придания формы своим металлическим деталям? Это вопрос, который задают многие.

Как и у многих других методов металлообработки, у ковки есть свои преимущества и недостатки. Мы собираемся рассмотреть две стороны медали, чтобы в конце концов вы могли принять обоснованное решение в отношении этого процесса.

Преимущества ковки

Вот основные преимущества процесса ковки:

Результаты для прочных обработанных деталей: По сравнению с процессом литья детали, полученные в процессе ковки, определенно прочнее. Ну как такое возможно? В процессе ковки внутреннее зерно металла перестраивается, чтобы соответствовать форме металла. В результате улучшаются прочностные характеристики металлов.

Более низкая стоимость: По стоимости ковка все же дешевле, чем литье металла или даже методы изготовления. К ковке предъявляются меньше требований по сравнению с процессом литья.

В отличие от популярного предположения, инструменты, необходимые для процесса ковки, также дешевы. В конечном итоге это означает, что вы будете платить меньше денег за весь процесс ковки.

Кроме того, выбор правильной кузнечной компании в Китае приведет к низкой стоимости процесса.

Целостность конструкции: Структурная целостность - это способность металла выполнять свою работу без каких-либо структурных дефектов. Ковка исключает такие общие металлургические дефекты, как пористость и сегрегация сплавов. Это общие проблемы с металлическим литьем.

В результате получается однородный металлический контур и минимальное количество брака.

Кроме того, ковка исключает риск образования пористости. На металле не будет трещин, которые могут нарушить его целостность.

Позволяет выполнять постпоковочную обработку: Процесс ковки облегчает выполнение обработки после штамповки. Это потому, что процесс приводит к минимальным пустотам, трещинам и пористости. После обработки процесс будет более точным.

Более короткое время цикла: Сколько времени занимает процесс ковки? Хотя не существует определенного времени цикла для ковки, ясно одно: это занимает меньше времени, чем процесс литья. Однако время будет зависеть от формы и типа металла.

Обеспечивает максимальную гибкость: Ковка металла дает производителям множество возможностей для изучения. Например, этот метод можно использовать для формовки металлов сложной конструкции.

Также ковку можно использовать для придания формы металлам разного веса и прочности.

С точки зрения производственных мощностей ковка может быть идеальным методом как для мелкосерийного, так и для крупномасштабного производства. Ковке может быть подвергнут любой объем металла. То же касается и размеров металлов. С помощью этого процесса можно формировать как крупные, так и мелкие металлы.

Недостатки ковки

Основная проблема ковки как метода изготовления металла - большие капиталовложения. Оборудование и инструменты, необходимые для этого процесса, довольно дороги. Кроме того, процесс ковки может контролироваться и выполняться только хорошо обученными специалистами.

Хорошая новость заключается в том, что вы можете избежать вопроса о стоимости, выбрав доступных производителей металлических кованых изделий в Китае. С ними вы значительно сократите стоимость.

Еще одна проблема ковки - это негативное воздействие на окружающую среду, которое может иметь процесс. Процесс всегда связан с постоянным шумом и вибрациями. Людям, живущим в окрестностях, это может показаться неудобным.

Однако решить эту проблему можно, используя специальные шумозащитные постройки.

С другой стороны, потери материала при ковке минимальны.

Что такое дефекты поковки?

Несмотря на то, что металлическая ковка подвергается курированию для достижения наилучших результатов, с ней связаны некоторые дефекты. Некоторые из этих дефектов включают:

-Не заполненный раздел

Лучшие ковочные компании всегда стремятся устранить или минимизировать влияние этих дефектов ковки.

Сравнивая преимущества и недостатки ковки, становится совершенно ясно, что от этого процесса можно получить больше.

Типы процесса ковки

Есть разные типы процессов ковки, которые можно использовать для металлов. Давайте посмотрим на каждый тип и его важность:

Как мы заявляли ранее, ковка делится на две большие группы. Это горячая и холодная ковка.

Горячая ковка

Горячая ковка - это когда металл нагревается до температуры, превышающей его нормальную температуру рекристаллизации. Для большинства металлов температура может достигать 2000 градусов по Цельсию.

Одним из главных преимуществ горячей ковки является то, что она снижает температуру, необходимую для ковки металла. Фактически, избыточное тепло, выделяемое в процессе, используется для повышения прочности и пластичности металла.

Кроме того, изделия, полученные в результате горячей штамповки, обычно имеют однородную температурную консистенцию.

Холодная ковка

Холодная ковка - это процесс, при котором процесс осуществляется при нормальной комнатной температуре. Это означает, что температура намного ниже температуры рекристаллизации металла.

Главное преимущество холодной ковки перед горячей - качество получаемого металла. Он соответствует более высоким стандартам, однороден и обеспечивает более гладкую поверхность.

Однако этот метод не идеален для некоторых твердых металлов, таких как сталь. Они слишком прочные, чтобы их можно было сформировать в обычных условиях. Для холодной ковки может потребоваться мощное и дорогое оборудование.

Категории процесса ковки

Помимо холодной и горячей штамповки, обработка подразделяется на более мелкие категории. Это;

Пресс-ковка

Ковочный пресс работает путем медленного приложения бесконечного давления или силы, которая отличается от почти мгновенного удара ковки с ударным молотком.

Период времени, в течение которого штампы находятся в контакте с заготовкой, измеряется в секундах (по сравнению с миллисекундами в кузницах с ударным молотком). Операция ковки на прессе может быть как холодной, так и горячей.

Основным преимуществом ковки на прессе по сравнению с ковкой с ударным молотком является ее способность деформировать всю заготовку. Ковка с ударным молотком вызовет деформацию только на поверхностях заготовки, соприкасающихся с молотком и наковальней. В противном случае заготовка останется относительно недеформированной.

Еще одно преимущество этого метода - знание скорости деформации новой детали. Регулируя степень сжатия во время операции ковки на прессе, часто регулируют внутреннюю деформацию.

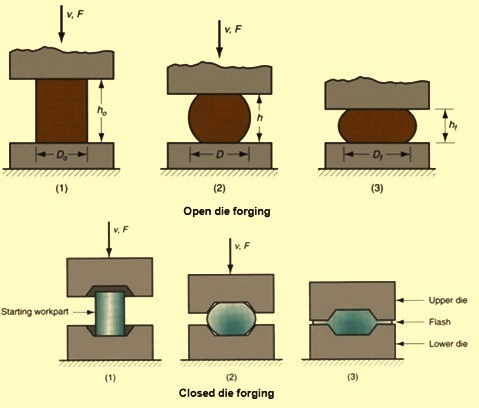

Закрытая штамповка

Ковка в закрытых штампах также известна как штамповка в штампах. Его рабочий механизм зависит от форм, преобразующих форму металла.

Формы прикрепляются к опоре, в то время как силы молота направляют расплавленный металл через полости указанной матрицы.

Форма и геометрия металла формируются после нескольких ударов. Этот тип ковки идеально подходит для изготовления изделий сложной формы и геометрии.

Поковка в закрытых штампах также известна производством прочных металлов. Это объясняет, почему большинство автомобильных деталей формируются с использованием этого метода.

Главный недостаток - оборудование, которое используется для штамповки в закрытых штампах, довольно дорогое.

Открытая штамповка

Этот метод ковки используется для плоских штампов без предварительно вырезанных профилей. Она также известна как кузнечная ковка. Метод открытой штамповки ограничивает движение потока металла во всех областях, кроме тех, которые находятся в контакте с штампом.

Движение заготовки должно быть хорошо выполнено, чтобы добиться наилучшего результата. Металл также должен быть тяжелым и относительно длинным.

Открытая штамповка в основном используется для формования слитков до того, как они будут подвергнуты вторичным процессам формования. Некоторые из преимуществ открытой штамповки включают улучшенный поток зерна, минимальное количество пустот и высокую устойчивость к усталости.

Материалы и изделия ковки

Какой металл лучше всего подходит для ковки? Это вопрос, который вы, вероятно, зададите, когда будете интересоваться лучшими материалами для ковки.

Любой металл можно подвергнуть ковке. Однако есть металлы, которые обычно подделывают. Они включают;

-Сплавы, такие как кобальт, молибден, никель

-Латунь, среди многих других.

У вас есть металлы, которые вы бы хотели выковать? Получите информацию от лучших компаний по ковке металла в Китае.

С точки зрения применения кованые металлические детали используются в любом применении, где требуется использование металлов хорошей формы. К ним относятся автомобили, посуда, ювелирные изделия, строительство, электрика и электроника, а также многие другие продукты ковки.

Заключение

Теперь, когда мы рассмотрели почти все основы ковки, следующим шагом будет поиск этой услуги. Вам следует подумать о том, чтобы обратиться за этой услугой, если у вас есть металлы, которым необходимо придать форму перед использованием для различных продуктов.

At Рош Индастри, мы предоставляем точные кузнечные услуги в Китае. У нас есть лучшие люди и оборудование для работы. Просто свяжитесь с нами, и мы ответим на все, что вам нужно знать о ковке.

Рекомендации

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: