Химическая гравировка на металле

Например, выполнение различных узоров на лезвиях ножей или каких-либо сувенирах. Такое изображение будет храниться на аксессуаре сколь угодно долго, потому что не подвержено никаким внешним факторам. Избавиться от него можно будет исключительно механическим путем шлифовки или обдирки.

Качественная маркировка на металле включает разные методы нанесения изображений, логотипов и различной буквенно-цифровой информации, благодаря которым достигается необходимый эффект. Рассмотрим основные способы маркировки металла подробнее.

Лазерная гравировка

Лазерная гравировка – самый распространенный способ маркировки металлических деталей. С появлением лазера возможности человека существенно расширились. С его помощью можно наносить как тонкие надписи с выжиганием лишь пленки, так и объемные, с проникновением на глубину в структуру металла.

Технология лазерной гравировки

Методика лазерной маркировки на металле хорошо изучена и широко применяется в промышленности. Технология нанесения изображений и различной текстовой информации таким способом позволяет достигать самого высокого качества рисунка. Это объясняется минимальной толщиной луча, которая может составлять всего пару микрон. Для нанесения изображений таким способом применяется специальный станок для лазерной гравировки по металлу.

Применяется данная технология для единичных изделий и для нанесения логотипов при серийном выпуске продукции. Меняя интенсивность и плотность луча, можно варьировать яркость и глубину гравировки. С помощью такого метода можно наносить изображения на любые виды металлов: алюминий, латунь, титан, нержавеющая сталь. Особенность лазера состоит в том, что при воздействии на конкретный участок материала он создает высокую температуру, которая сжигает обрабатываемый фрагмент.

Лазерный метод является весьма эффективным, поэтому именно он применяется для нанесения транспортных отметин, по которым затем можно отслеживать местонахождение изделия при осуществлении его доставки. Гравировка осуществляется маркировочным лазером.

Преимущества и недостатки лазерной гравировки на металле

Преимуществами лазерной технологии можно назвать следующие:

- Оборудование для лазерной гравировки металла обладает высокой точностью позиционирования и разрешением;

- Является универсальным методом, потому что с его помощью можно наносить изображения и текстовую информацию любого вида. При этом для нанесения очередного логотипа или штрихкода не требуется выполнять переналадку;

- Высокая скорость нанесения гравировки, потому что в процессе ее выполнения не создается никакой механической нагрузки на элементы станка;

- Можно наносить маркировку на изделиях любой формы, габаритов и структуры.

Лазерная технология маркировки деталей не имеет аналогов: с ее помощью получаются изображения и текстовые данные высокого разрешения и качества. К недостаткам лазерной маркировки на металле (особенно в сравнении с методом электрохимической маркировки) относится то, что:

- Оборудование для маркировки металла таким способом стоит дорого;

- При нанесении изображений разрушается поверхностный слой, что критично в случае изделий из нержавеющей стали.

Механическая гравировка

Одним и самых простых, но при этом трудозатратных и требовательных к электрической энергии, методов нанесения гравировки по металлу является фрезерование.

Фрезерная маркировка по металлу

С помощью такого метода получается красивое профильное изображение, надпись или логотип. За счет изменения глубины резания металла можно получить объемные изображения и логотипы.

Естественно, для такой процедуры требуется мощный станок с надежной механикой, которая будет выдерживать создаваемые в процессе нанесения маркировки нагрузки. Конечно, она во многом зависит от глубины проникновения в металл.

С помощью качественных станков для гравировки по металлу можно наносить рисунки и логотипы разного вида. Точность и деталировка зависит от вида инструмента для гравировки. Часто используются фрезы с твердосплавными пластинами, с помощью которых можно наносить рисунки высокого качества. Как правило, механическая гравировка по металлу применяется только на изделиях с толстыми стенками.

Ударно-точечная маркировка

Кроме фрезерной обработки, также применяются другие виды механической гравировки – иглоударная маркировка, ее также называют ударно-точечная. Технология заключается в нанесении рисунков или логотипов при помощи специального ударного маркиратора. Он представляет собой станок, который имеет подвижную головку с установленным в ней инструментом точечного воздействия на поверхность металла. С каждым ударом на ней образуется вмятина определенного размера, а совокупность формирует большое и объемное изображение. С одной стороны, получается вмятина, а с другой – выступ.

Ударно-точечный маркиратор применяется для нанесения гравировки на изделиях из мягких металлов. В частности, к таковым относятся латунные, бронзовые фитинги, арматура. Также можно заказать нанесение маркировки на металл для каких-то штучных изделий. Наряду со стационарными моделями используются портативные маркираторы. С помощью мобильного маркиратора можно выполнять ручную маркировку на больших изделиях, которые невозможно установить на станок. Для предприятий со средне- и мелкосерийным выпуском продукции. Стоимость такого оборудования невысокая. Для мелких деталей с конвейера можно приобрести стационарную модель для клеймения металла.

Также ручным способом можно наносить маркировку при помощи виброкарандаша – это уменьшенная модель портативного аппарата для маркировки. Его можно использовать для нанесения маркировок на изделиях из тонких металлов. Может использоваться в качестве индивидуального инструмента для гравировки по металлу.

Электрохимические методы нанесения маркировки на металл

Кроме механической, также существует и электрохимическая маркировка – это технология нанесения изображений, логотипов, буквенно-цифровой информации при помощи электрического тока и кислоты.

Технология электрохимической маркировки металла

Электрохимический маркиратор представляет собой установку, содержащую блок питания. Он через электрод подает электрический ток на деталь, который, проходя через смоченные в электролите материал и специальный диэлектрический трафарет для маркировки, оставляет вытравленный след в пустом месте. Трафарет, при этом, должен плотно прилегать к поверхности маркируемой детали.

Электролит для электрохимической маркировки представляет собой солевой раствор, который ускоряет процесс передачи заряженных электронов между потенциалами. Эффективным напряжением для протекания реакции травления является предел от 3 до 15 В. Особенность данного метода нанесения маркировки на металл заключается в том, что границы получаются в некоторой степени нечеткими. Поэтому логотип и детали на нем должны быть достаточно крупными.

Метод электромаркировки является самым доступным и простым среди всех используемых технологий нанесения какого-либо изображения или отдельной информации на стальные изделия.

Электрохимическая маркировка нержавейки с установкой SteelGuard Mark

Для выполнения качественной маркировки изделий из нержавеющей стали компания "Металл Клинер" первой на территории России и СНГ представила собственную разработку – оборудование для маркировки металла SteelGuard Mark.

Это оборудование, с помощью которого электротехническим способом наносится простая и сложная маркировка с достаточно высоким качеством. Можно наносить два вида маркировки в зависимости от типа тока. Белая маркировка выполняется при постоянном токе, а черная, соответственно, при переменном.

Особенность применения оборудования для маркировки металла заключается в его экономичности. Для выполнения маркировки с помощью SteelGuard Mark требуется меньше мощности, чем при лазерном и трафаретном типе.

Оборудование SteelGuard Mark способна выполнять не только электрохимическую маркировку нержавеющей стали. С ее помощью также можно выполнять травление и полировку деталей. Маркировка производится путем переноса изображения через трафарет. Для работы прилагаются графитовые электроды для работы на AC и DC токах. Качество и деталировка получаемого изображения зависит от степени точности изготовления трафарета для гравировки.

Для выполнения электрохимического маркирования металла при помощи оборудования SteelGuard необходимо:

- оборудование для маркировки металла SteelGuard Mark (или способные также и наносить маркировку многофункциональные установки для очистки сварных швов SteelGuard 685 и SteelGuard 425);

- Создать макет при помощи программы CorelDraw и заказать изготовление трафарета на основе готового эскиза;

- Выполнить процедуру нанесения маркировки, которая длится несколько минут.

Трафарет для маркировки металла можно использовать более 200 раз.

Электроискровой метод нанесения маркировки

На многих видах изделий из стали часто встречается рукописная маркировка. Она выполняется так называемым электроискровым методом. Он заключается в воздействии высоким электрическим током на поверхность металла, в результате чего на ней остается характерный след. В ходе процесса плавится тонкий верхний слой металла, оставляя после себя характерное темное пятно. Особенность этого метода заключается в том, что для нанесения маркировки на изделия не применяется никаких расходных материалов. Используется только электрод, которым прикасаются к поверхности и водят в нужном направлении, создавая маркировку.

Также для нанесения подобной маркировки применяются станки. У них имеется рабочая головка, которая способна вибрировать во время выполнения процедуры маркировки. Происходит процесс следующим образом:

- деталь устанавливается на станок;

- место для нанесения знаков покрывается тонким слоем пленки;

- рабочая маркировочная головка подводится к детали;

- на нее подается напряжение, из-за чего она начинает вибрировать в пределах расстояния искрообразования.

Воздействие на деталь длится примерно 15 секунд. Чем дольше работает оборудование, тем глубже выполняется маркировка.

Каплеструйная маркировка металла

Существует также и каплеструйная маркировка металла – технология, с помощью которой можно наносить различные изображения и буквенные обозначения на сталь плоской или цилиндрической формы. Особенность такого метода заключается в том, что можно наносить цветную маркировку с применением пигментов любого оттенка. В продаже имеется оборудование с двумя головками, благодаря чему можно выполнять сложные визуализации.

Для выполнения процедуры используется специальный каплеструйный маркиратор. По сути, это то же самое, что и струйная печать на бумаге, только выполняется на металле. Техника применяется для тех видов продукции, которая реализуется в стальных флакончиках и небольших емкостях. Маркировка выполняется на донышке или на горлышке изделия. Имеются портативные и стационарные каплеструйные принтеры для маркировки. Именно такое оборудование чаще применяется на производстве. Промышленная гравировка отличается высокой производительностью и потоковостью, то есть может применяться на конвейере без остановки технологического процесса.

Как правило, в наносимой информации присутствует штрихкод и набор определенных цифровых данных. Эта информация применяется для контроля товаров и учета их на кассе при продаже.

Сродни каплеструйной маркировке простой струйный маркиратор. Для нанесения применяется расходный материал – чернила. Качество и четкость контуров отпечатанного изображения невысокая, но достаточная для определения устройствами для считывания штрихкодов.

Шелкография

Кроме вышеописанных, также применяется такой метод маркировки изделий из металла, как шелкография. Применяется она в основном на плоских деталях, различных корпусах устройств и при изготовлении шильдиков. Выполнять печать можно поверх уже имеющейся краски, потому что суть заключается в наложении дополнительного слоя. Шелкография, как в случае с бумагой, может выполняться одноцветной или в несколько оттенков, при этом получается качественное многоцветное изображение. Процесс выполняется в несколько проходов.

Для выполнения шелкографической печати используется два вида красок, которые выбираются в зависимости от исходного вида детали. Отличие состоит в том, что для неокрашенного металла требуется создать адгезионный слой. Для этого используется специальная краска с двумя компонентами. Данный расходный материал обладает высокой устойчивостью к внешним факторам и выгоранию на солнце, поэтому широко применяется для маркирования продукции, которая используется на улице. Краска устойчива к механическим воздействиям, поэтому сохранится на поверхности изделия очень долго.

Металлофото

Металлофото – это техника, применяемая для нанесения изображения на алюминиевые шильдики в двухцветном или многоцветном режиме. Ее суть заключается в проявлении на поверхности алюминия фоточувствительной соли. За счет этого изображение буквально внедряется в структуру металла. Процесс выполнения маркировки таким способом осуществляется следующим образом:

- Сначала отпечатывается пленка с необходимым для переноса изображением;

- Пленка накладывается на пластину и прочно фиксируется на ней;

- Затем выполняется процедура экспонирования, которая продолжается в течение нескольких секунд;

- На следующем этапе применяется проявитель и закрепитель;

- Наконец на пластину наносятся требуемые цвета, после чего она помещается в емкость со специальным уплотняющим раствором.

По окончании процедуры получается монолитное изображение, которое внедряется в структуру металла. Такое изделие приобретает высокую стойкость цвета даже под механическими воздействиями.

Другие способы маркировки металлов

Среди остальных применяемых способов маркирования, с помощью которых можно нанести на металл изображения, текстовую информацию и любые другие данные.

Химическая гравировка на металле

Эффективный способ, с помощью которого можно наносить логотипы и буквенно-цифровые данные. Способ позволяет получать довольно четкие картинки с мелкими деталями, но он сильно уступает лазерной. Сравнивать ее с механической маркировкой не стоит, потому что это совершенно разные технологии.

УФ-печать

Универсальный способ, который применим на любых материалах. Выполняется методом нанесения изображения специальными УФ-красками, которые затем под действием ультрафиолета закрепляется и становится стойким к любым факторам.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Химическое гравирование металлов

Сущность технологического процесса изготовления художественных изделий методом химического травления (рис. 33) состоит в следующем: металлическое объемное изделие или пластину покрывают слоем кислото– и щелочеупорного лака. После высыхания лака на его поверхности прочерчивают тонким резцом линии рисунка, предварительно переведенные с помощью копировальной бумаги на поверхность лаковой пленки. После этого с поверхности изделия тщательно удаляют лаковую стружку и погружают его в травильный раствор. При травлении не защищенные лаком участки металла будут растворяться, образуя на поверхности канавки-штрихи, идентичные рисунку.

По окончании травления лак с поверхности изделия удаляют органическим растворителем. Продолжительность травления определяют визуально.

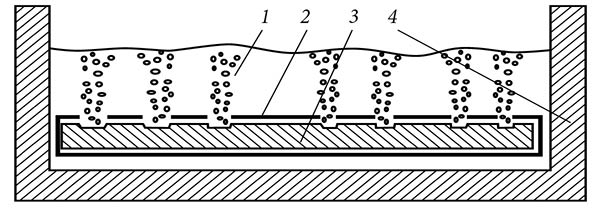

Рис. 33. Схема процесса химического травления: 1 – травильная жидкость; 2 – слой лака; 3 – изделие; 4 – корпус ванны

Строго говоря, химическое гравирование можно производить двумя способами: либо покрыть веществом, на которое действует протрава, все линии и поверхности рисунка, либо, наоборот, защитить от действия кислот все промежутки, оставляя линии и поверхности рисунка свободными. Если затем погрузить изделие в состав для травления, то в первом случае рисунок получится слегка рельефным, а во втором – углубленным. Первый способ применяют в цинкографии для изготовления клише, с которого затем печатают бумажные оттиски. Вторым же способом проводят художественное гравирование металлических поверхностей.

Процесс химического травления несложен, но художественное исполнение гораздо труднее, так как требует тщательной, кропотливой работы по созданию композиции рисунка и четкого переноса его на подготовленное изделие. К тому же как ни проста на первый взгляд технология травления, начинающие часто терпят неудачу, в особенности при травлении тонких рисунков.

Прежде чем наносить предохраняющее покрытие, обрабатываемую поверхность следует тщательно очистить от тонкого налета ржавчины, жира и иной грязи. Поверхность изделия зачищают, шлифуют, полируют, обезжиривают, промывают и просушивают. Приставший к поверхности жир можно удалить промыванием в спирте или бензине, прокаливанием или провариванием в подогретом до 50 °С 10 %-м растворе едкого натра в течение 5 мин. Затем изделие на 1–2 мин переносят в 15 %-й раствор серной кислоты и хорошо промывают в горячей воде, чтобы покрывной лак прочно держался на поверхности металла и в процессе травления не отслаивался.

После этого обрабатываемую поверхность можно отполировать, если форма предмета позволяет, а назначение его не противоречит этой операции. Но подобная предварительная полировка не обязательна. До вычищенной поверхности нельзя дотрагиваться пальцами, так как на них всегда есть некоторое количество жирового вещества, а на жир протрава не действует.

Когда протравливаемая поверхность вычищена уже настолько, что имеет свежий металлический блеск, приступают к нанесению предохранительного покрытия. В качестве покрытия для химического гравирования применяют битумный, нитролак или лак следующего состава: 6 г. канифоли, 10 мл этилового спирта, 10 капель нашатырного спирта. Если в этот лак добавить 2–3 кристаллика сухих фиолетовых чернил, то его можно использовать для нанесения рисунка на металлическую поверхность с помощью рейсфедера. В этом случае после травления рисунок будет выпуклым, а не в виде канавок, как в случае прочерчивания рисунка на сплошной лаковой поверхности. Чернила служат для визуального контроля над процессом нанесения лаковых штрихов: прозрачный лак контролировать трудно.

Для алюминия используют так называемое «белое чернило», образующее устойчивую пленку. В его состав входят: 100 массовых частей клея 88, 90 массовых частей каолина и органический растворитель, например этиловый спирт, – до получения консистенции жидкой сметаны.

При нанесении предохранительного покрытия необходимо следить за тем, чтобы металлическая поверхность была совершенно сухой, иначе покрытие местами плохо пристает, а кислота может проникнуть до металла и протравить места, которые должны остаться нетронутыми.

Хорошую покрывную смесь для гравирования готовят следующим образом: расплавляют 1 часть асфальта (битума) и 2 части мастики, перемешивают и добавляют 2 части белого воска. По охлаждении этот состав формуют в шарики или конусы, которые заворачивают в тряпку из тонкого полотна. Состав наносят на поверхность следующим образом: обрабатываемый предмет подогревают и, слабо надавливая на поверхность, водят по ней равномерно массой, завернутой в тряпочку; при этом состав тает и просачивается сквозь тряпку, покрывая тонким слоем натираемую поверхность. Когда покрытие затвердеет, его покрывают как можно более тонким слоем свинцовых белил, мелко растертых и растворенных в гуммиарабике. На этот слой переводят рисунок.

При покрытии лаком всей поверхности изделия после высыхания защитного слоя его покрывают тонким слоем свинцовых белил или красят белой гуашью («белое чернило» в таком покрытии, разумеется, не нуждается). Затем отточенным карандашом или с помощью копировальной бумаги переводят на белую поверхность требуемый рисунок или надпись.

Все места, которые требуется вытравить, проскабливают после этого до поверхности металла. Тонкой и острой гравировальной иголкой можно воспроизвести даже тончайшую тушевку рисунка.

Если нужно протравить простую фигуру или надпись, предохранительное покрытие можно разбавить какой-нибудь жидкостью, например скипидаром, до консистенции густой масляной краски. По такому покрытию можно воспроизвести требуемый рисунок от руки иглой или даже стальным пером.

Для травления при химическом гравировании используют различные составы, в зависимости от вида металла.

Протравливаемый предмет опускают в кислото– и щелочеупорную посуду и заливают соответствующим растворителем. Такой посудой может служить глиняная глазурованная или пластмассовая кювета (ванночка). Если обрабатываемая поверхность представляет собой плоскость (пластину), то можно установить ее в горизонтальном положении, вылепить по краям бортик из воска или пластилина толщиной в палец и в полученную таким образом плоскую кюветочку налить соответствующую кислоту.

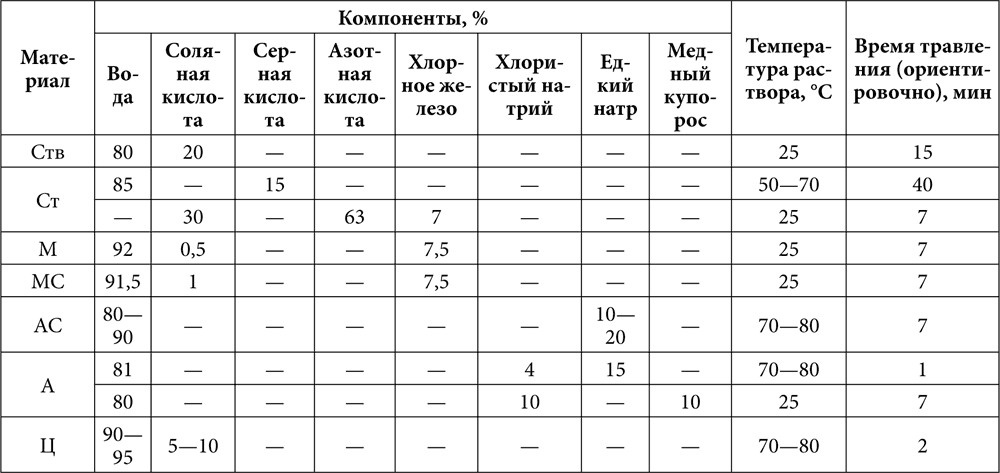

Таблица 2. Составы растворов для травления при химическом гравировании

Примечание: Ств – сталь высоколегированная, Ст – сталь углеродистая, М – медь, МС – сплавы меди, А – алюминий, AC – сплавы алюминия, Ц – цинк.

Если металл растворяется очень быстро, возникают следующие осложнения:

• кислота проникает под слой покрытия, и рисунок утрачивает четкий контур;

• повышение интенсивности действия кислоты приводит к разрушению покрывной смеси на больших участках изделия и к браку;

• невозможно надежно контролировать глубину травления.

Скорость процесса определяют по интенсивности выделения пузырьков газа, поднимающихся от мест травления. При бурном выделении пузырьков в травильный раствор следует добавить дистиллированную воду.

В процессе травления на поверхности изделия оседают пузырьки, которые могут задерживать процесс травления. Их необходимо удалять кисточкой или чистым гусиным пером. Для проверки глубины травления в ванну одновременно с изделием помещают контрольный образец из того же материала с фрагментом рисунка или простым узором. Образец вынимают, промывают в проточной воде и замеряют глубину рисунка. По ней судят о глубине и времени травления. Если необходима различная глубина травления, то изделие время от времени извлекают из ванны, промывают, просушивают и лаком покрывают те места, которые уже достаточно протравились. Затем травление продолжается.

Когда травление считают оконченным, предмет прополаскивают в чистой воде, а предохранительное покрытие удаляют нагреванием или смывают его скипидаром или соответствующим нанесенному лаку растворителем. Может случиться, что в углублениях останется некоторое количество протравы, которая со временем разъедает металлическую поверхность местами глубже, чем требуется. Во избежание этого промытый предмет кладут на несколько минут в известковую воду, которая нейтрализует остаток кислоты.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

3.7. Коррозия металлов

3.7. Коррозия металлов Коррозией металла называется разрушение его поверхности, вызываемое химическими или электрохимическими процессами под воздействием окружающей среды.По характеру коррозионной среды, воздействующей на поверхность металлов и их сплавов, коррозия

Строение и свойства металлов

Строение и свойства металлов В твердых телах, к которым относятся и металлы, атомы по-разному располагаются в пространстве:? беспорядочно, т. е. для каждого атома нет строго определенного места относительно других атомов. Такое строение типично для аморфных веществ,

Свариваемость металлов

Свариваемость металлов Свариваемость – это свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, которое отвечает всем требованиям, обусловленным конструкцией и эксплуатацией изделия, т. е. она представляет собой

Строение металлов и их свойства

Строение металлов и их свойства Металлы и металлические сплавы представляют собой кристаллические тела, состоящие из бесчисленного множества кристаллических образований, групп (в виде отдельных прочно связанных между собой зерен). Железо может быть в нескольких

Гравирование сложного орнамента

Гравирование сложного орнамента Гравирование орнамента начинают, как правило, с кривых линий болтштихелем № 6, устанавливая его режущую кромку на контуре линии; нажимают на ручку штихеля ладонью правой руки так, чтобы овальная часть режущей кромки углубилась в металл

Гравирование под чернение

Гравирование под чернение Этот метод применяют для того, чтобы выгравированное на металле изображение стало более контрастным. Применяют этот метод преимущественно при гравировании изделий из серебра. При гравировании под чернение делают углубления с помощью штихелей

Гравирование под глянец

Гравирование под глянец Декоративный эффект в этом виде гравировки достигается контрастным противопоставлением матовой или темной поверхности металла блестящим линиям гравировки. Этим способом выполняются не только узоры, но и надписи каллиграфическим и рукописным

Гравирование текстов

Гравирование текстов При гравировании выпуклого текста лишний металл срезают штихелем, зубилом или сечкой на глубину не менее 0,3 мм. Готовая буква (цифра) должна выступать над торцом пуансона на 0,3–0,5 мм и более. При нормальном режиме ручной набивки пуансонами или

Механическое гравирование

Механическое гравирование Механизация граверных работ возможна при использовании специального оборудования и применении усовершенствованного инструмента. При этом можно за одну установку обрабатывать деталь, гравировать, сверлить и фрезеровать сопряженный профиль

Гальваническое гравирование металлов

Гальваническое гравирование металлов Второй способ травления несложен, требует наличия простого источника постоянного тока и позволяет производить гравирование на всех металлах и сплавах, даже на закаленной и нержавеющей стали. Способ этот похож на химическое

Химическая отделка металлов

Химическая отделка металлов Химическая отделка изменяет и обогащает однообразный цвет металлов. Сущность ее заключается в следующем: под действием различных химических веществ на поверхности металла происходит реакция с образованием новых химических соединений,

Окрашивание металлов

Окрашивание металлов Окрашивание металлов может быть произведено двумя путями: химическим и механическим. Химическая окраска металлов основана на изменении поверхности металлов путем образования:• химических соединений;• гальванических осаждений.В любом случае

Декоративное травление металла

Как известно, металл довольно трудно обрабатывать в домашних условиях без специальных навыков и инструментов, тем более, если это такой твёрдый металл, как сталь. Тем не менее, можно призвать на помощь химию: существует такой химический процесс – электролиз. Он протекает на электродах при прохождении электрического тока через растворы электролитов. Т.е. если в качестве электрода взять металлическую заготовку, в качестве электролита использовать обычную солёную воду, то при прохождении через неё тока металл начнёт стравливаться, проще говоря, атомы с поверхности металла начнут «улетать». Таким образом, для обработки металла не всегда нужны какие-то особые навыки и инструменты, ведь за нас всё может сделать электричество.

- Пластиковая или стеклянная ёмкость.

- Поваренная соль.

- Металлическая пластинка.

- Источник питания 5 - 12 вольт.

- Соединительные провода.

Электрохимическая гравировка на металле

Шаг 1. Из металлической пластинки вырежем прямоугольный кусочек, который на котором и будет в дальнейшем вытравлена надпись. Достать металлическую пластинку толщиной 1-2 мм можно в любом строительном магазине, я купил самую дешёвую стальную проушину.

Шаг 2. Тщательно зашкуриваем поверхности заготовки, сначала крупной наждачной бумагой, затем мелкой. Поверхность должна стать блестящей, покрытой множеством мелких царапин. Также нужно пройтись наждачной бумагой по краям и рёбрам пластинки. После зашкуривания металл необходимо обезжирить спиртом, растворителем или просто тщательно промыть горячей водой с мылом. После этого прикасаться к поверхностям жирными руками нельзя.

Шаг 3. На лазерном принтере распечатываем рисунок, который будет увековечен на металле и переносим на металл с помощью лазерно-утюжной технологии, которая не раз описывалась в интернете. Распечатывать нужно в зеркальном отображении. Если под рукой нет лазерного принтера, с тем же успехом можно нарисовать рисунок лаком для ногтей или несмываемым маркером. Закрашенная область останется нетронутой, а голый металл подвергнется электролизу, т.е. попросту стравится.

Шаг 4. Теперь, когда заготовка полностью готова к травлению, нужно взять неметаллическую ёмкость, налить в неё воды и насыпать соли. От концентрации соли сильно зависит скорость травления, чем больше соли – тем быстрее идёт процесс. При слишком большой скорости травления есть риск повреждения защитного слоя лака или тонера от принтера, рисунок получится не качественным. Оптимальное соотношение – столовая ложка соли на стакан воды.

В ёмкости нужно закрепить анод, т.е. саму металлическую заготовку и катод – простой кусок металла. Чем больше его площадь, тем выше будет скорость травления. Наглядно установка для травления показана на картинке ниже:

Плюс от источника питания (анод) подключается к заготовке, а минус (катод) в раствор. При этом желательно установить несколько минусовых контактов со всех сторон от заготовки, тогда травление пройдёт равномерно со всех сторон.

Несколько слов об источнике питания. Я использую компьютерный блок питания, а точнее его 12-ти вольтовую линию. Чем больше напряжение – тем выше скорость травления. Можно использовать и обычное зарядное для сотового телефона, на его выходе 5 вольт, этого напряжения будет вполне достаточно. Не стоит повышать напряжение более 12-ти вольт, иначе процесс будет идти слишком активно, защитный слой лака отпадёт, а раствор перегреется.

Правильно подключив все провода, включаем блок питания. От минусового контакта (катода) сразу же начнут идти пузыри, это означает, что процесс идёт. Если пузыри стали идти от заготовки, значит нужно поменять полярность питания.

После нескольких минут травления на поверхности раствора образуется пенка противного жёлто-зелёного цвета.

Минут через 30-40 заготовку можно доставать из раствора, предварительно отключив питание. Она будет вся покрыта чёрным налётом, это нормально.

Шаг 5. Теперь остаётся лишь очистить металл от налёта, стереть тонер или лак, по желанию ещё раз зашкурить поверхность. Чёрный налёт легко удаляется под струёй обычной воды, лак или тонер смывается ацетоном либо жидкостью для снятия лака. Теперь чётко видно, что буквы на металле стали рельефными, сама металлическая поверхность после травления стала матовой.

Гальваническое гравирование металлов

Второй способ травления несложен, требует наличия простого источника постоянного тока и позволяет производить гравирование на всех металлах и сплавах, даже на закаленной и нержавеющей стали. Способ этот похож на химическое гравирование, но имеет много преимуществ перед ним:

• травления гальваническим способом происходит быстрее;

• контуры вытравленного рисунка получаются более резкими и отчетливыми;

• в состав протравы не входят едкие кислоты.

Если рассмотреть через лупу рисунок, вытравленный химическим способом, то окажется, что края отдельных углубленных линий неровны и чем глубже линия, тем она шире протравлена. При гальваническом способе травления края отдельных линий получаются совершенно гладкими, а стенки углублений – вертикальными.

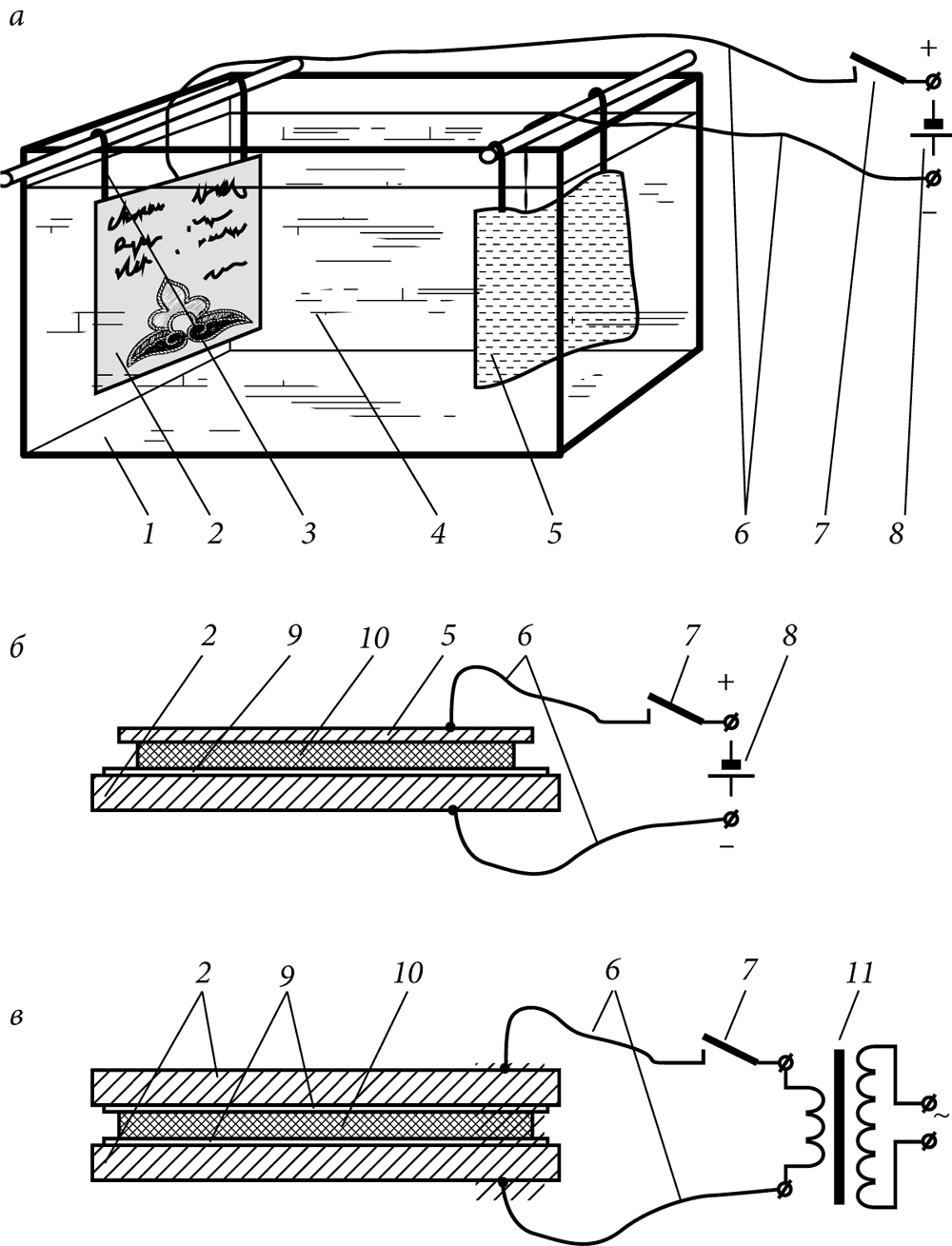

Изделие под электрохимическое гравирование подготавливают так же, как при химическом гравировании. Затем его помещают в электрохимическую ванну и в качестве анода подключают к положительному выводу источника тока (рис. 34, а). Обычно такой предмет подвешивают на проволоке, которая припаивается оловянным припоем к непокрытому месту изделия; место спайки покрывается лаком (для тяжелых предметов придется предусмотреть дополнительные подвесы из инертного материала). Отрицательный вывод подключают к катоду, представляющему собой свинцовую пластину[9]. Источник постоянного тока должен иметь рабочее напряжение 5–10 В. Составы электролитов для электрохимического гравирования и режимы обработки зависят от материала конкретного изделия.

Таблица 3. Составы электролитов для электрохимического гравирования

Примечание: Ст – сталь, М – медь, Л – латунь, А – алюминий и его сплавы.

Рис. 34. Гальваническое гравирование: а – обычный способ; б – полусухой способ; в – схема включения для переменного тока: 1 – корпус ванны; 2 – изделие (анод); 3 – подвес; 4 – раствор электролита; 5 – свинцовая пластина (катод); 6 – подводящие провода; 7 – выключатель; 8 – источник постоянного тока; 9 – покрытие (слой воска); 10 – слой ваты или ситца (пропитанный электролитом); 11 – источник переменного тока

Если различные части рисунка требуется протравить до различной глубины, то через некоторый промежуток времени предмет вынимают из ванны, споласкивают его и на места, которые не требуется вытравлять глубже, кисточкой наносят предохранительное покрытие, а затем снова вешают предмет в ванне и продолжают травление.

Добившись желаемого результата, ток отключают, проволоку отпаивают, изделие промывают скипидаром и приступают к окончательной отделке – шлифовке, полировке.

Электрогравирование можно осуществить и так называемым полусухим способом. Берут металлическую пластинку, на которой надо выгравировать рисунок, узор, надпись, с одной стороны к ней припаивают провод и подключают его к положительному полюсу источника постоянного тока, с другой – тщательно полируют поверхность. Затем пластинку нагревают до температуры 100–120 °С и натирают место, где будет рисунок, парафином, стеарином, воском или просто свиным салом так, чтобы это покрытие расплавилось и покрыло поверхность металла тонким ровным слоем.

Когда пластинка остынет, иглой процарапывают линии желаемого изображения и осторожно удаляют стружки покрытия. Затем на рисунок кладут ровный слой ваты или кусок ситца, сложенный втрое, смоченный в 30 %-м растворе поваренной соли, так, чтобы вата или ситец плотно прилегали к пластинке. На вату или ситец кладут другую металлическую пластинку, соединенную с отрицательным полюсом батареи. Проверяют, чтобы между пластинами не было прямого соприкосновения (чтобы исключить возможность короткого замыкания), и включают ток.

Через 10–15 мин, в зависимости от силы подаваемого тока, на металлической пластинке вытравится нарисованный вами на жировой поверхности рисунок или надпись. Если желательно протравить рисунок очень глубоко, надо дольше держать его под током. Схема подключения изделия при полусухом электрогравировании показана на рис. 34, б.

Когда будет закончен процесс травления, пластинку тщательно промывают водой, немного подогревают, снимают с нее слой жира и тщательно протирают тряпкой.

Выгравированный таким способом рисунок на алюминии получается нарисованным бархатисто-черными штрихами. На желтой латуни рисунок получается коричневатый.

Чем тверже металл, тем больше времени потребуется для его протравливания. Если на алюминии протравливание можно производить за 10–15 мин, то на латуни потребуется 40–45 мин. Величину тока подбирают опытным путем.

За неимением источника постоянного тока можно произвести электрогравирование и переменным током низкого напряжения и не особенно большой силы. Однако такой процесс гравирования будет проходить значительно медленнее. Это происходит, во-первых, потому, что переменный ток 50 раз в секунду меняет свое направление и эффект травления производится сразу на обе пластины; во-вторых, от переменного тока пластины быстро нагреваются и ток приходится часто выключать, чтобы жировой слой не растаял и не залил рисунка. Если это случится, придется все начинать сначала.

Электрогравирование переменным током можно несколько ускорить, если под напряжение одновременно класть две пластинки с рисунками, т. е. вместо свободной катодной пластины использовать еще одну пластину с рисунком.

Электрогравирование переменным током лучше производить при напряжении 2 В и никак не более 4 В. Держать под током пластины надо не более 5–7 мин, затем делать перерыв минут на пять и снова включать. Раствор соли следует брать 15 %-й, тогда он будет медленнее вскипать.

Схема включения для электрогравирования переменным током дана на рис. 34, в.

Химическое гравирование металлов

Химическое гравирование металлов Сущность технологического процесса изготовления художественных изделий методом химического травления (рис. 33) состоит в следующем: металлическое объемное изделие или пластину покрывают слоем кислото– и щелочеупорного лака. После

Маркировка и гравировка на металле

Для идентификации изделий из металла используется маркировка. Нанесенное клеймо содержит важную информацию для пользователя, помогает вести учет и контролировать качество металлических деталей. Нанесение определенных сведений также служит рекламой и свидетельствует о качестве продукции.

Основные положительные функции маркирования:

- идентификационная – распознавание изделия;

- информационная – сведения, которые помогают понять, из чего изготовлено изделие и какими свойствами обладает;

- эмоциональная – рекламная составляющая, гравировка на металле позволяет выделить объект на фоне конкурентов.

Сферы применения маркировки на металле

Те, кто работает с металлами, знает, насколько важно наличие штампа – он содержит необходимую информацию о составе материала, его свойствах и другие необходимые данные для пользователя.

Область применения весьма обширная, подобная техника применяется в разных сферах промышленности:

- авиационная промышленность;

- пищевая;

- металлургическая;

- машиностроение и многие другие.

Но промышленным металлопрокатом дело не ограничивается. Например, производители оборудования используют маркировку на металлической пластине для обозначения наименования, вида прибора, указания его серии и номера, размещают фирменный знак.

Используется гравировка на металле и в дизайнерском искусстве: для нанесения узоров, рисунков, логотипов – что позволяет сделать товар эксклюзивным и узнаваемым, побуждая клиента купить его.

Услугу заказывают и простые обыватели, которые хотят преподнести близким подарок с гравировкой: выбить инициалы, приятные пожелания и т.д.

Технология маркировки металла

Существует несколько методов маркировки металла:

- лазерная гравировка – получение изображений высокого качества путем «выжигания» лазером на обрабатываемом фрагменте;

- фрезерный – возможность получить объемное изображение с помощью специального станка, изделие должно иметь толстые стенки;

- ударно-точечная маркировка – используется ударный маркиратор с подвижной головкой, применяется на мягком металле;

- ручная гравировка по металлу с помощью виброкарандаша – подходит для деталей из тонкого металла;

- электрохимический – использование кислоты и электрического тока;

- электроискровой – позволяет создать рукописный текст, принцип метода заключается в плавлении верхнего слоя поверхности с помощью электрода;

- каплеструйный – нанесение цветного изображения, технология напоминает обычную струйную печать на бумаге;

- шелкография – поверхностное наложение рисунка с помощью краски;

- металлофото – применение светочувствительной соли на алюминиевых поверхностях;

- УФ-печать – выполняется путем нанесения рисунка специальными красками, которые закрепляются на поверхности под действием ультрафиолетовых лучей.

Среди всего этого многообразия выделяется электрохимический способ нанесения маркировки на металл. Информация на металл наносится с помощью кислоты и электрического тока. Передовую технологию с успехом применяет в своей работе «Металл Клинер».

Электрохимическая маркировка обладает рядом преимуществ по сравнению с другими способами маркировки:

- быстрота нанесения нужной информации;

- бережное отношение к металлической поверхности из нержавеющей стали, которая не теряет защитную функцию поверхностного слоя;

- стоимость заказа будет ниже относительно техники гравировки по металлу;

- нанесенные обозначения отличается долговечностью.

Оборудование для маркировки металла

Для оказания услуги маркировки металла электрохимическим методом необходимо специальное оборудование, причем нержавеющая сталь требует особого и бережного подхода. Для этих целей компания «Металл Клинер» первой на территории России и СНГ разработала для этих целей оборудование для маркировки металла SteelGuard Mark. Применяемая технология не только не повреждает внешний защитный слой, а, наоборот, увеличивает стойкость к появлению ржавчины.

Процесс заказа маркировки металла в «Металл Клинер» выглядит следующим образом:

- Вы создаете макет в формате CDR (CorelDraw);

- Мы изготавливаем трафарет на основе Вашего эскиза.

- Наносим маркировку на металл, процедура очень быстрая.

Помимо этого, Вы можете:

Читайте также: