Характер переноса электродного металла

С целью управления характером переноса электродного металла предпринимаются попытки воздействовать на него импульсной подачей электродной проволоки. Он сопровождается соответствующим изменением сварочного тока и напряжения дуги. Импульсная подача позволяет расширить диапазон значений рабочих токов, в том числе при сварке с короткими замыканиями. Однако промышленное применение этого способа затруднено из-за отсутствия надежных механизмов импульсной подачи проволоки. [2]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. Уменьшение диаметра и длины дуги способствует уменьшению размера капель электродного металла, в результате чего повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва. Расстояние от сопла горелки до изделия во избежание ухудшения защиты и повышенного разбрызгивания обычно выдерживается в пределах 8 - 15 мм. [3]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и длины дуги способствует уменьшению размера капель электродного металла. В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва. [4]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. Уменьшение диаметра и длины дуги способствует уменьшению размера капель электродного металла, в результате чего повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва. Расстояние от сопла горелки до изделия во избежание ухудшения защиты и повышенного разбрызгивания обычно выдерживается в пределах 8 - 15 мм. [5]

При сварке плавящимся электродом значительное влияние на характер переноса электродного металла , производительность расплавления электрода, разбрызгивание и форму лроплавления оказывает состав защитного газа, в котором горит дуга. Хорошие перспективы по улучшению этих показателей обеспечивает применение смесей газов. [6]

На форме проплавления сказываются состав газа и характер переноса электродного металла . При сварке в углекислом газе и смеси Аг ( более 25 %) СО2 при всех режимах, а также в смесях Аг О2 и Аг ( менее 15 %) СО2 с силой тока ниже критической форма провара обычная, а в смесях Аг О2 и Аг ( менее 15 %) СО2 с силой тока выше критической появляется узкое глубокое проплавление по центру шва. [7]

При сварке плавящимся электродом значительное влияние на характер переноса электродного металла , производительность расплавления электрода, разбрызгивание и форму проплавления оказывает состав защитного газа, в котором горит дуга. Хорошие перспективы по улучшению этих показателей обеспечивает применение смесей газов. [8]

На форме проплавления сказываются состав газа и характер переноса электродного металла . При сварке в углекислом газе и смеси Аг ( более 25 %) СО2 при всех режимах, а также в смесях Аг О2 и Аг ( менее 15 %) СО2 с силой тока ниже критической форма провара обычная, а в смесях Аг О2 и Аг ( менее 15 %) СО2 с силой тока выше критической появляется узкое глубокое проплавление по центру шва. [9]

При сварке плавящимся электродом значительное влияние на характер переноса электродного металла , производительность расплавления электрода, разбрызгивание, и форму проплавления оказывает состав защитного газа, в котором горит дуга. Хорошие перспективы по улучшению этих показателей дает применение смесей газов. Широко применяется при сварке сталей двойная смесь, состоящая из 80 % аргона и 20 % углекислого газа, позволяющая реализовать мелкокапельный и струйный перенос электродного металла. Применение многокомпонентных смесей, состоящих из аргона, углекислого газа, окиси азота, водорода и др. газов позволяет увеличить производительность расплавления и наплавки более чем в 2 раза при благоприятной форме проплавления и наружной поверхности шва. [10]

Металлургические процессы при сварке электродами сильно зависят от характера переноса электродного металла , что, в свою очередь, зависит от плотности электродного тока. Разрыв металлического мостика сопровождается разбрызгиванием. А на 1 мм диаметра электрода) наблюдается мелкокапельный перенос металла и капли пролетают дуговой промежуток с большой скоростью. Это влияет на интенсивность протекания металлургических процессов при сварке. [12]

Величина поверхностного натяжения жидкого металла а оказывает существенное влияние на характер переноса электродного металла . [13]

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может существенно изменяться. [15]

№77 Типы переноса электродного металла

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный (или струйный) и перенос.

Просмотр содержимого документа

«№77 Типы переноса электродного металла»

Типы переноса электродного металла.

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный (или струйный) и перенос с замыканием.

В зависимости от типа переноса электродного металла изменяются производительность сварки, характер формирования шва и качество сварных соединений. Поэтому сварщик должен знать условия сварки, при которых достигается нужный тип переноса электродного металла.

При сварке покрытыми электродами перенос электродного металла осуществляется в основном первым типом — крупными каплями различного размера. В некоторых случаях внутри крупной капли находятся газы, выделяющиеся при плавлении покрытия и металла электрода. Под действием давления газов крупная капля разрывается, образуются (к моменту ее дальнейшего движения в шов) мелкие капли, брызги и частицы в парообразном состоянии. К моменту попадания в шов капли при сварке покрытыми электродами имеют неодинаковые размеры. Образование одинаковых капель с одинаковой частотой их переноса при сварке покрытыми электродами практически невозможно в силу возникающих при сварке разного рода возмущающих воздействий на перенос электродного металла. Большую стабильность переноса электродного металла возможно получить лишь при струйном переносе, при переносе мелкими каплями. Уменьшение тока при сохранении того же напряжения дуги (той же длины дуги) при сварке покрытыми электродами приводит к увеличению объема капли, а частота их образования падает. Это ведет к снижению количества переносимого металла в единицу времени. При дальнейшем уменьшении тока и сохранении того же напряжения на дуге образуется мало капель, но они будут настолько велики, что оторвутся от электрода еще до короткого замыкания ими дуги, как это видно из рис. 1,а.

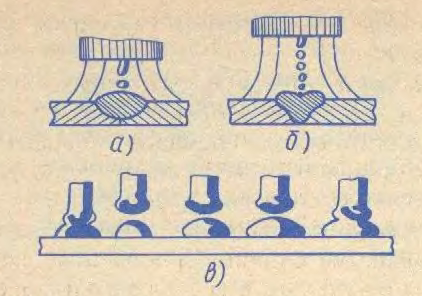

Рис. 1. Схема переноса электродного металла:

а — крупнокапельный;

б — мелкокапельный или струйный;

в — с короткими замыканиями или перемычками.

Это ведет к еще меньшей производительности наплавки. Таким образом, для получения оптимальной технологии сварки (максимальная производительность переноса электродного металла и лучшее формирование металла шва) необходимо с уменьшением тока уменьшать и напряжение на дуге (длину дуги) и наоборот. Оптимальная технология разрабатывается с учетом Uд = 25В при I ≤ 100А, а с учетом

Uд = 40В при I ≥ 500А. В интервале 100 - 500А напряжение изменяется линейно между 25 и 40В.

При полуавтоматической дуговой сварке в аргоне или богатой аргоном защитной атмосфере смешанного состава или при наличии специальной по химическому составу сварочной проволоки при определенных условиях (например, при сварке в аргоне сварочной проволокой диаметром

1,6мм, токе 300А и относительно длинной дугой) перенос бывает мелкокапельным (струйным). Мелкие капли (рис. 1,б) переносятся одна за другой, создавая видимость сплошной струи. Струйный перенос обладает некоторыми преимуществами — меньшее выгорание легирующих примесей в проволоке, большая производительность и стабильность переноса электродного металла, лучшее формирование шва и др.

При шланговой сварке сварочная проволока меньших диаметров предпочтительнее сварочной проволоки больших диаметров. Малый диаметр сварочной проволоки позволяет обеспечить большую частоту переноса капель электродного металла. При этом возрастает скорость движения капель и уменьшается выгорание легирующих элементов. Однако для проволоки малых диаметров необходимо иметь оборудование с подачей проволоки порядка 1000м/ч.

При полуавтоматической сварке плавящимся электродом в СО перенос электродного металла идет с замыканиями каплями дуги и в редких случаях со свободным полетом капель, подобно сварке покрытыми электродами. Перенос капель с короткими замыканиями позволяет сваривать в любом положении, в том числе детали, допускающие лишь ограниченный нагрев, например тонкие листы.

Количество наплавляемого электродного металла при переносе с коротким замыканием

(рис. 1,в) меньше, чем при струйном, но оно все же существенно больше, чем при использовании покрытых электродов. Глубина проплавления металла при переносе с коротким замыканием меньше, чем при струйном переносе.

На характер переноса электродного металла влияет не только напряжение и ток, но также и реактивное сопротивление источника питания дуги, например при шланговой сварке в СО возможны переносы с замыканиями (с перемычками) и капельный со свободным полетом капель; перенос с замыканиями рекомендуется со сварочной проволокой малых диаметров, а при пользовании сварочной проволоки больших диаметров образуется капельный перенос.

Перенос электродного металла в сварочной дуге. виды переноса. силы, действующие на каплю металла

При сварке процесс переноса капель электродного металла в сварочную ванну имеет следующие виды:

- крупнокапельный с короткими замыканиями дугового промежутка;

- капельный без коротких замыканий;

- струйный;

- в виде паров металла.

Размеры капель в зависимости от условий сварки могут быть от 6-7 мм до тысячных долей миллиметра.

На каплю в период формирования и переноса действуют следующие силы:

- сила тяжести, способствующая отрыву капель при сварке в нижнем положении и препятствующая при потолочной сварке;

- электродинамические силы, сжимающие электрод и каплю (пинч-эффект) и способствующие отрыву капли;

- сила давления газового потока;

- сила реакции газов, отталкивающая каплю снизу, от сварочной ванны, препятствующая отрыву ее от электрода.

Размер капли определяется соотношением сил, удерживающих ее на торце электрода, и сил, стремящихся ее оторвать. С увеличением силы тока дуги ускоряется отрыв и измельчение капель, так как растут электродинамические силы и сила давления газовых потоков, увеличивается испарение металла. На малых токах, наоборот, наблюдается крупнокапельный перенос.

Просмотр содержимого документа

«Перенос электродного металла в сварочной дуге. виды переноса. силы, действующие на каплю металла»

Перенос электродного металла в сварочной дуге. Виды переноса. Силы, действующие на каплю металла

4.1 План лекции

1) Виды переноса электродного металла.

2) Силы, действующие на каплю электродного металла.

3) Влияние режимов сварки на перенос электродного металла.

крупнокапельный с короткими замыканиями дугового промежутка;

капельный без коротких замыканий;

в виде паров металла.

сила тяжести, способствующая отрыву капель при сварке в нижнем положении и препятствующая при потолочной сварке;

электродинамические силы, сжимающие электрод и каплю (пинч-эффект) и способствующие отрыву капли;

сила давления газового потока;

сила реакции газов, отталкивающая каплю снизу, от сварочной ванны, препятствующая отрыву ее от электрода.

Компоненты сварочных шлаков снижают поверхностное натяжение жидкого металла капель и уменьшают размеры капель.

Применение при сварке под флюсом больших токов дает наименьший размер капель, а перенос становится струйным.

Большая Энциклопедия Нефти и Газа

Качество сварных соединений, выполненных аргоно-дуговой сваркой плавящимся электродом, в значительной степени зависит от стабильности горения дуги и характера переноса электродного металла через дуговой промежуток. При аргоно-дуговой сварке плавящимся электродом могут иметь место два вида переноса электродного металла: крупнокапельный и струйный. Характер переноса металла в первую очередь зависит от величины сварочного тока. Сварка на малых токах характеризуется крупнокапельным переносом, значительным разбрызгиванием и окислением металла. При увеличении сварочного тока более критического перенос металла становится мелкокапельным, или, иначе, струйным. Электродный металл как бы стекает с электрода непрерывным потоком мелких капель. Разбрызгивание и окисление электродного металла при этом невелико. Форма провара своеобразная с резким увеличением глубины провара в средине шва. [16]

Смеси инертных и активных газов находят все более широкое применение при сварке плавящимся электродом сталей различных классов ввиду их технологических преимуществ: меньшей по сравнению с активными газами интенсивностью химического воздействия на металл сварочной ванны, высокой устойчивости дугового процесса, благоприятного характера переноса электродного металла через дугу. По сравнению с чистым аргоном смеси инертных и активных газов имеют преимущества при сварке конструкционных сталей. Известно, что при плавящемся электроде лучшие характеристики процесса сварки обычно достигаются на постоянном токе обратной полярности. Однако при сварке стали применение в качестве защитного газа чистого аргона сопровождается нестабильностью положения катодного пятна на поверхности изделия. В результате получаются плохо сформированные сварные швы. [17]

Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов. [19]

Характер переноса электродного металла в сварочную ванну оказывает большое влияние как на формирование шва, так и на металлургические реакции в зоне сварки, что влияет на состав и качество шва. [21]

Силы, действующие на каплю. Характер переноса электродного металла зависит от соотношения сил, действующих на каплю металла на торце электрода. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов, аэродинамическая сила. [22]

Характер переноса электродного металла в сварочную ванну существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки. В зависимости от типа сварочной ванны наблюдается перенос электродного металла через газовую или шлаковую среду. Механизм переноса в обоих случаях имеет свои особенности. [23]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до критического для данного диаметра электрода. [24]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до критического для данного диаметра электрода. [26]

Коэффициент потерь зависит от способа сварки, типа электрода и параметров режима. На потери значительное влияние оказывает характер переноса электродного металла в сварочной дуге. В тех случаях, когда в составе электродных покрытий или наполнителей порошковой проволоки содержится значительное количество металлических составляющих, коэффициент Р отрицателен, поскольку ан больше ар. [27]

Коэффициент потерь зависит от способа сварки, типа электрода и параметров режима. На потери значительное влияние оказывает характер переноса электродного металла в сварочной дуге. В тех случаях, когда в составе электродных покрытий или наполнителей порошковой проволоки содержится значительное количество металлических составляющих, коэффициент F отрицателен, поскольку ан больше ар. [28]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и дляны дуги способствует уменьшению размера капель электродного металла. В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формование металла шва. [29]

Динамические характеристики системы дуга - источник питания обусловлены механизмом первоначального возбуждения и в последующем, при горении дуги, - характером переноса электродного металла в сварочную ванну. При этом ток резко увеличивается до / шах, что приводит к сжатию капли и перегоранию мостика между каплей и электродом. В дальнейшем напряжение почти мгновенно возрастает и дуга вновь возбуждается, после чего процесс периодически повторяется. [30]

Читайте также: