Горячие трещины в металле шва возникают из за

Образование холодных трещин при сварке может происходить на шве и прилегающем металле заготовок. Такое название было дано, потому что дефекты появляются после остывания деталей ниже температуры 250 — 200⁰C. Визуально холодные трещины выглядят как блестящие изломы без проявлений высокотемпературного окисления.

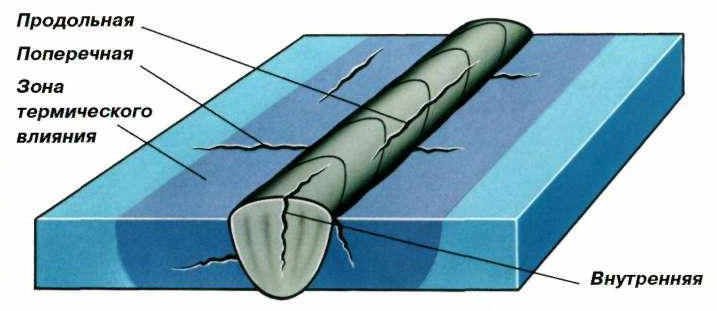

Виды холодных трещин при сварке

По месту образования холодные дефекты подразделяются на наружные и внутренние подвиды. По направленности относительно стыка видам холодных трещин даны следующие названия:

- откол ― продольные на участках рядом с соединением;

- отрыв ― направленные вдоль шва;

- частокол ― образующиеся поперек шва или в зоне термического воздействия перпендикулярно к соединению.

На сложных стыках холодные трещины могут образоваться:

- между швами при двухсторонней сварке;

- на границе между швом и металлом детали;

- на нижней стороне соединения под валиком.

Причины образования

Самая высокая вероятность появления холодных трещин после сварки у высокоуглеродистых и легированных марок стали, сплавов титана и алюминия. Холодный дефект образуется, если:

- Структура шва и заготовок чувствительна к действию водорода. Таким свойством обладают закаливающиеся марки стали даже когда холодные.

- В сварной зоне содержится достаточное количество водорода, который проникает из шва.

- Внутри соединения действует растягивающее напряжение.

Ученые установили, что основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали. Его источником может быть электродное покрытие, флюс, влага из воздуха. Водород в расплавленный металл может попасть из загрязнений на заготовках и присадочном материале или как составная часть защитного газа. Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Когда образуются холодные трещины

Во время процесса охлаждения в соединении возникают растягивающие напряжения, которые сопровождаются пластической деформацией. В результате создаются условия для появления холодных трещин. У сталей с низкой пластичностью в холодном состоянии вероятность образования дефектов повышается.

После попадания водорода внутрь хрупкость стали возрастает, что в совокупности с остаточными напряжениями приводит к образованию холодных трещин. За счет малых размеров его атомы свободно перемещаются по объему железа, как по холодному, так и нагретому. Поскольку при сварке атомарный водород скапливается внутри металла сварного шва, он стремится распространиться в места с меньшей концентрацией. Диффузия происходит в зону, прилегающую к стыку, металл деталей. Часть растворенного газа через наружные поверхности выходит в атмосферу.

Влияние водорода считается временным, если действие проявляется при испытании свойств соединения непосредственно после сварки или через короткий промежуток времени. Проведение процедуры может осложниться, особенно при проверке сварного соединения на пластичность. Во время испытания образцов начинается образование поверхностных холодных дефектов даже при незначительном изгибе. Это происходит из-за диффузии атомов водорода при проведении проверки внутрь формирующихся пор и шлаковых включений. Из скопившихся атомов при температуре меньше 200⁰C образуются молекулы, которые теряют подвижность. Процесс фазового перехода сопровождается появлением давления, которое создает блестящие поры.

Кромки заготовок перед необходимо очистить от ржавчины, инача при нагреве шов активно начнет насыщаться газом

Постоянным влиянием называют длительное воздействие водорода, способствующее образованию холодных трещин. При переходе в молекулярное состояние давление газа постепенно нарастает за счет поступления новых атомов. Период до разрушения у стали может составлять несколько суток, у титана до десятков дней.

Давлению подвергаются не только пустоты внутри металла, но также места, где произошли структурные изменения при перегреве. Они возникают при образовании мартенсита у закаливающихся сталей при быстром охлаждении. Степень охрупчивания зависит от состава металла и технологии сварки. Повреждение зон границ структурных зерен происходит также в результате других процессов без участия водорода. Например, когда растворенные сульфиды и карбиды выпадают из твердой фазы.

По словам ученых основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали.

Как избежать появления холодных трещин

Для уменьшения вероятности закаливания стали снижают скорость остывания соединения или перед сваркой предварительно нагревают детали. Этим достигается снижение величины растягивающих напряжений. На предприятиях вместо предварительного подогрева применяют механизмы для сжимания заготовок между собой при большой температуре. Сдавливанием устраняется причина образования дополнительных растягивающих напряжений даже при быстром охлаждении.

Для снижения концентрации водорода внутри сварного соединения пользуются следующими технологическими приемами:

- Чтобы предотвратить попадание газа в расплавленный металл из покрытия, электроды несколько часов прокаливают в печи с температурой 300 — 350⁰C. Флюс перед сваркой обрабатывают аналогично.

- Сварочной проволокой, протравленной соляной кислотой, лучше не пользоваться, так как это обильный источник водорода.

- Для выведения газа из металла соединение после окончания сварки нагревают до 100 — 200⁰C. В зависимости от химического состава и толщины металла время выдержки составляет от 0,5 до нескольких часов. Для стали повышенной прочности продолжительность обработки 0,5 — 1 час при температуре 100 — 150⁰C. Детали толщиной больше 4 см выдерживают в нагретом состоянии 4 — 5 часов. Сварку заготовок толщиной более 20 см проводят с несколькими остановками для промежуточного прогревания шва.

- Ручная дуговая сварка электродами с низким содержанием водорода обеспечивает снижение концентрации газа в сварном соединении до величины меньше 15 мл на 100 г металла.

Под действием нагрузки холодные трещины увеличиваются в размерах. Поэтому после обнаружения их сразу заваривают. При подготовке сначала просверливают отверстия на концах или прижигают, место дефекта подогревают. Холодные трещины длиной больше 30 см заваривают обратноступенчатым способом.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

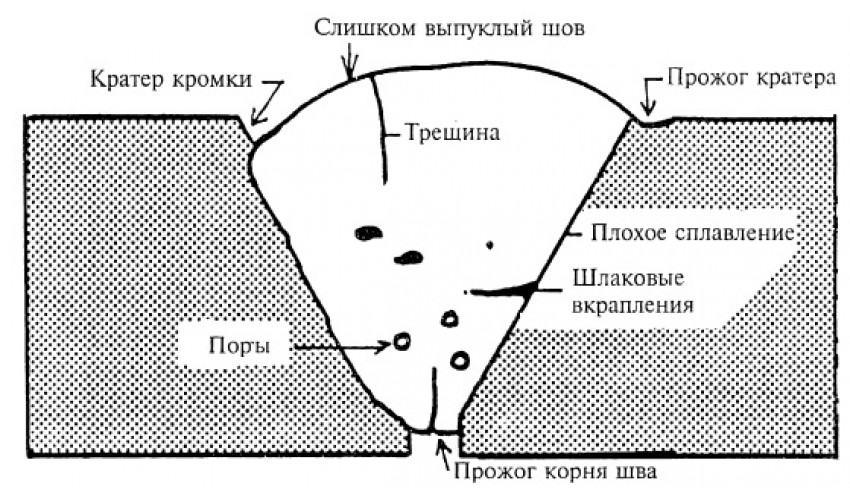

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

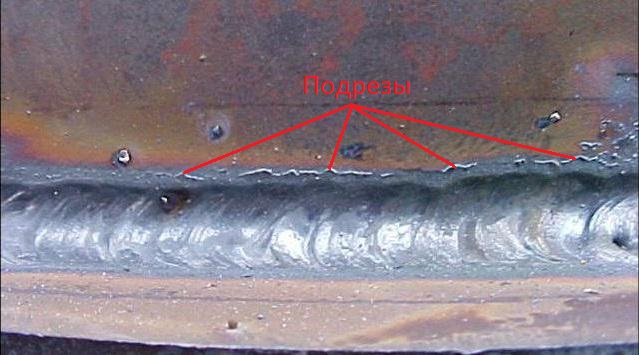

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

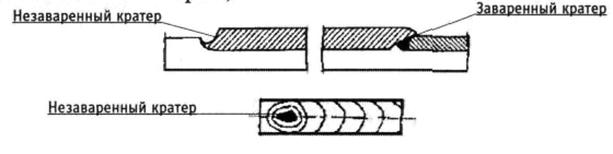

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

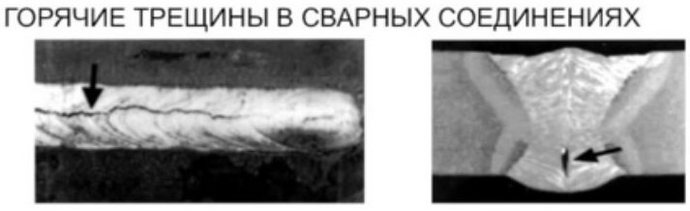

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.

Образование трещин в сталях

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении - пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях - (в неудачном случае) - раскрываются - обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением "залечивания" образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

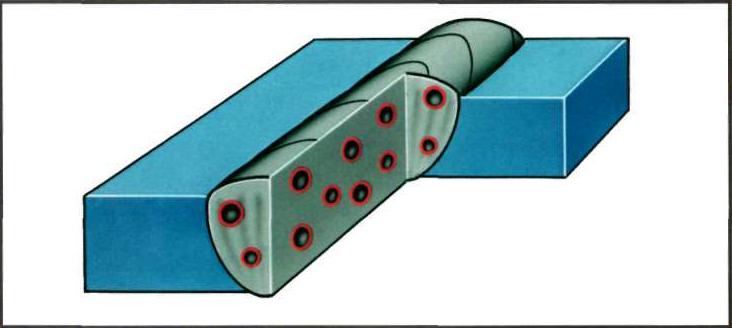

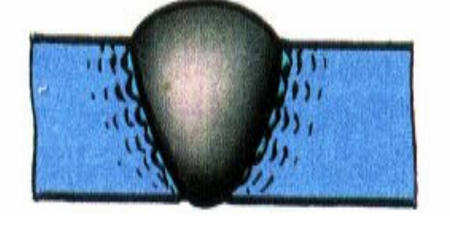

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

- уменьшение степени закалки металла при сварке;

- снижение содержания водорода в металле шва и околошовной зоне;

- снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

Виды и способы предотвращения горячих трещин при сварке

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов — это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

- горячие и холодные трещины при сварке

- Подрезы

- Непровар кромки, корня

- Наплывы

- Полости (газовые полости, свищи)

- Поры

- Твердые включения

- Несплавления

- Нарушения формы соединения

- Брызги металла

- Случайная дуга

Любой сварочный процесс должен осуществляться строго по правилам и нормативам. Любой дефект является последствием нарушения этих правил. Бывают трещины большого размера, которые видно невооруженным глазом. А бывают микротрещины, которые заметны только при пятидесятикратном увеличении. Несмотря на их маленький размер, они также опасны, как и большие.

Трещины подразделяются на горячие и холодные в зависимости от температуры сварки. Если шов варился при температуре более тысячи градусов,то они будут называться горячими. Если температура варки была ниже – холодными.

И холодные, и горячие трещины являются неустранимыми дефектами. При их наличии изделие будет считаться браком и не подлежит эксплуатации.

Какие бывают трещины?

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Меры по предотвращению возникновения холодных трещин

- и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Как уменьшить вероятность появления горячих трещин?

- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Причины образования горячих трещин

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Способы предотвращения их появления

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

Заварка трещин

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

Читайте также: