Газовая сварка и кислородная резка металла

По степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объём перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным.

В настоящее время в ведущих отраслях промышленности уровень механизации работ по раскрою с помощью резки составляет 70…80%. Для обработки заготовок из низкоуглеродистых, конструкционных и низколегированных сталей применяют обычную газовую (кислородную) резку, из высоколегированных сталей, чугуна и цветных сплавов – кислородно-флюсовую резку.

Плазменно-дуговую резку целесообразно применять для коррозионно-стойких сталей толщиной до 80 мм, алюминиевых и магниевых сплавов. При плазменно-дуговой резке цветных металлов используют азотоводородные смеси. Для резки конструкционных и высоколегированных сталей в качестве плазмообразующей среды используют сжатый воздух.

Различают разделительную и поверхностную резку. В результате резки в обрабатываемом металлическом теле выполняют полость – рез. Полость разделительного реза, имеющего форму узкой сквозной щели, ограничена боковыми поверхностями и не имеет донной поверхности. В передней части незавершённого реза находится его лобовая поверхность. Полость, образующаяся при поверхностной резке, имеет донную поверхность, а также может иметь боковые и лобовую поверхности.

Технология газовой резки металла.

Сущность процесса газовой резки металла основан на сгорании металла в струе кислорода и удалении этой струей образующихся жидких окислов.

Кислородная резка начинается с нагрева металла в месте начала резки. Для подогрева поверхности металла до температуры воспламенения используется температура подогревающего пламени, образующегося при сгорании горючего газа или паров жидкого горючего в кислороде. В качестве горючих газов применяются: ацетилен, пропан-бутан, природный газ, коксовый газ, а также пары бензина и керосина.

Температура воспламенения металла в кислороде должна быть ниже температуры плавления. Этому требованию соответствуют низкоуглеродистые стали, температура воспламенения которых в кислороде около 1300ºС, а температура плавления около 1500ºС.Таким образом когда температура металла достигает требуемой для резки величины (1300-1350ºС), резчик открывает вентиль режущего кислорода. Струя режущего кислорода, направленная на нагретый участок металла, вызывает окисление верхних его слоев. При этом выделяется большое количество теплоты и нижележащие слои металла нагреваются до температуры воспламенения. Давлением струи режущего кислорода жидкие окислы металла выдуваются с места реза, при этом подогревающее пламя не гасится, процесс горения металла распространяется по всей толщине разрезаемого металла, что способствует непрерывности процесса резки. Равномерное перемещение резака обеспечивает нормальный процесс кислородной резки.

Условия кислородной резки.

Обычной кислородной резке поддаются не все металлы, а только те, которые удовлетворяют следующим требованиям:

Температура воспламенения металла в кислороде (при которой металл интенсивно окисляется в кислородной струе) должна быть ниже температуры его плавления. В противном случае металл начнет плавиться и стекать раньше, чем гореть в кислороде.

Температура плавления окислов должна быть ниже температуры воспламенения и плавления основного металла. В противном случае тугоплавкие окислы не будут выдуваться струей кислорода и процесс резки может прекратиться.

Количество теплоты, выделяющейся при сгорании в струе кислорода, должно быть достаточным для подогревания последующих нижележащих слоев,для обеспечения непрерывного процесса резки.

Теплопроводность металла не должна быть слишком высокой. В противном случае теплоты от подогревающего пламени и выделяемой в процессе резки теплоты будет недостаточно, для обеспечения воспламенения металла. Это приведет к тому, что резка или не начнется или будет прерываться.

Образующиеся при сгорании шлаки должны быть жидкотекучими, иначе они будут плохо выдуваться с зоны реза кислородной струей.

Кислород. Его свойства . Влияние примесей кислорода на газовую резку металла.

Кислород. Химическая формула – О2.Газообразный кислород – бесцветный газ, без запаха и цвета, поддерживает горение.

При нормальном атмосферном давлении и температуре 0ºС масса 1м³ равна – 1,43 кг, а при температуре 20ºС и нормальном атмосферном давлении – 1,33 кг.

О2 имеет высокую химическую активность, образуя соединения со всеми химическими элементами, кроме инертных газов (аргон, неон, гелий и т.д.)

Реакция соединения с О2 протекает с выделением большого количества тепла. При соприкосновении сжатого газообразного кислорода с маслами, жирами или твердыми горючими веществами, находящимися в распыленном состоянии, происходит их самовоспламенение, что служит причиной взрыва или пожара.

Технически чистый кислород получают путем разделения воздуха методом глубокого охлаждения или разложением воды при пропускании через нее электрического тока. (электролиз).

Для сварки и резки технический кислород выпускается трех сортов:

1 сорт – чистотой не менее 99,7%

2 сорт – чистотой не менее 99,5%

3 сорт – чистотой не менее 99,3%

Чистота кислорода имеет большое значение для кислородной резки: Чем меньше содержание различных примесей, тем выше скорость реза, чище кромки реза и меньше расход кислорода.

Природный газ

Природный газ без цвета, вкуса и запаха. Удельный вес – 0,75кг/м³. Наименьшая температура воспламенения в смеси с воздухом при нормальном давлении - 640ºС. Температура пламени смеси природного газа с кислородом – 2000 - 2200ºС. Для полного сгорания 1м³ природного газа требуется примерно 2м³ кислорода.

Природный газ взрывоопасен. Взрыв может произойти при определенных соотношениях газа в смеси с воздухом и с кислородом и при наличии источника тепла, имеющего температуру выше температуры воспламенения смеси.

Нижний предел взрывоопасности – это самое малое содержание газа в смеси с воздухом или кислородом, при котором может произойти взрыв. Для природного газа он будет: с воздухом - 3,8% , с кислородом – 6,49%.

Верхний предел взрывоопасности – это самое высокое содержание газов в смеси с воздухом или кислородом, при котором возможен взрыв. Для природного газа: с воздухом – 17, 8% ,с кислородом – 47,6%.

Ацетилен.

Химическая формула – С2Н2.

Технический ацетилен, получаемый в передвижных ацетиленовых генераторах, из карбида кальция, имеет специфический неприятный запах. Длительное вдыхание его вызывает тошноту, головокружение и даже отравление.

При нормальном давлении и температуре от -82,4ºС до -84,0ºС ацетилен переходит в жидкое состояние, а при температуре равной -85ºС он затвердевает.

В жидком и твердом состоянии ацетилен взрывается от трения и удара. Ацетилен растворяется во многих жидкостях: ацетоне, воде, керосине, бензине, бензоле и т.д.

Растворимость ацетилена в ацетоне используют при хранении и перевозке его в баллонах, наполненных пористой массой, древесным углем и залитых растворенным, в ацетоне, ацетиленом.

Ацетилен является основным горючим газом для газовой сварки и резки металла, т.к. температура его при сгорании в смеси с технически чистым кислородом достигает 3150ºС.

Ацетилен легче воздуха, масса 1м³ацетилена при температуре 20ºС и нормальном атмосферном давлении составляет 1,09 кг.

При использовании ацетилена необходимо учитывать его взрывоопасные свойства. Это единственный широко применяемый в промышленности газ, горение и взрыв которого возможны даже при отсутствии кислорода или других окислителей. Температура его самовоспламенения колеблется от 240 до 630ºС и зависит от давления и наличия в нем примесей.

Тема 5.4. Газовая сварка и резка металла.

При газовой сварке кромки металла и присадочный материал нагреваются пламенем, получаемым при сгорании горючих газов в кислороде.

В качестве горючих можно использовать ацетилен, природные газы, пары бензина и керосина и др. Сварочное пламя должно иметь максимально высокую температуру, быть экономичным и нейтральным по отношению к жидкому металлу. Наиболее часто используют ацетилен С2Н2, поскольку он имеет наибольшую теплоту сгорания, температура пламени при горении в чистом кислороде 3150 °С.

Кислород, необходимый для проведения газосварочных работ, получают обычно из воздуха методом его сжижения при очень глубоком охлаждении. Хранят и транспортируют кислород в специальных баллонах емкостью 40 л под давлением 15 МПа. В одном баллоне содержится около 6 м 3 кислорода. Кислородные баллоны окрашивают в голубой цвет. Баллоны подлежат испытанию каждые 5 лет.

Обычно ацетилен получают непосредственно на месте производства сварочных работ из карбида кальция при взаимодействии его с водой по реакции

Из 1 кг карбида кальция можно получить около 320 л ацетилена. Для получения ацетилена используются специальные ацетиленовые генераторы.

Для сварки можно использовать и ацетилен из баллонов, где он находится в растворенном виде. Баллоны для ацетилена заполняют специальным активированным древесным углем, пропитанным ацетоном. Ацетилен хорошо растворяется в ацетоне и перестает быть взрывоопасным. В баллонах ацетилен находится под давлением 1,5. 1,6 МПа. При избыточном давлении выше 1,75 МПа ацетилен взрывоопасен. Ацетиленовые баллоны окрашивают в белый цвет.

Сварку проводят при непосредственном питании от генератора или от ацетиленового баллона. Для понижения давления сжатого газа, забираемого из баллонов, применяют специальные редукторы. Они поддерживают давление на выходе из баллона постоянным независимо от давления газа в баллоне. Кислородные редукторы могут устанавливать давление от 0,3 до 1,5 МПа, ацетиленовые — от 0,02 до 0,05 МПа. Редукторы, применяемые при газовой сварке, обычно имеют два манометра, один показывает давление газа в баллоне, а другой — давление газа на выходе из редуктора, т.е. рабочее давление газа.

Посты газовой сварки бывают стационарными и передвижными. Питание стационарных постов осуществляется обычно от ацетиленового генератора и баллонов с кислородом, а передвижных — от баллонов с кислородом и ацетиленом.

Схема оборудования для передвижного газосварочного поста показана на рис. 75, а. Ацетилен и кислород по специальным шлангам 1 и 3 от баллонов, снабженных регуляторами давления газа (редукторами и манометрами) 2, подводятся к газовой горелке .

Рис. 75. Оборудование для передвижного газосварочного поста (а) и схема инжекторной горелки (б): 1,3 — шланги подачи соответственно ацетилена и кислорода; 2 — регуляторы давления газа; 4 — сварочная горелка; 5 — вентили; 6 — инжектор; 7 — смесительная камера; 8 — наконечник горелки; 9 — мундштук

Дозировка и смешивание кислорода и ацетилена происходит в сварочной горелке. Наибольшее распространение в промышленности получили инжекторные горелки, работающие на принципе засасывания ацетилена (рис. 75, б).

Кислород под давлением 0,3. 0,4 МПа поступает в горелку и через регулируемый вентиль 5 попадает к инжектору 6. Выходя с большой скоростью из сопла инжектора, кислород создает значительное разрежение в смеситеной камере 7 за инжектором и засасывает ацетилен в каналы горелки. Образовавшаяся в смесительной камере горючая смесь по трубке наконечника 8 поступает к выходному отверстию мундштука 9.

Основным технологическим параметром газовой сварки является мощность сварочного пламени, которая подбирается по толщине свариваемых деталей, измеряется расходом газа и регулируется сменными наконечниками газовой горелки, имеющими различные диаметры выходных отверстий инжектора и мундштука, что дает возможность регулировать мощность сварочного пламени. Присадочный металл в виде прутков или проволоки вводят в пламя горелки.

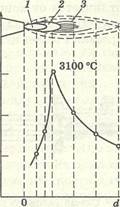

Сгорание смеси происходит на выходе из мундштука. Ацети- ленокислородное сварочное пламя (рис. 76) состоит из трех зон: ядра пламени 1, сварочной (восстановительной) зоны 2 и факела (окислительной зоны) 3.

В зависимости от соотношения (по объему) ацетилена и кислорода в горючей смеси пламя может быть нормальным, окислительным и науглероживающим. Регулируют характер пламени визуально по его цвету. Газовое пламя считается нормальным, когда соотношение газов 02 : С2Н2 = 1 или несколько больше. Нормальным пламенем сваривают большинство сталей. При увеличении содержания кислорода в смеси пламя приобретает голубоватый оттенок и имеет четко очерченное ядро. Такое пламя является окислительным и его используют при сварке латуней. При недостатке 02 (избытке ацетилена) пламя становится коптящим, удлиняется и приобретает красноватый оттенок. Такое пламя называется науглероживающим, его используют для сварки чугуна.

Рис. 76. Схема ацетиленокислородного сварочного пламени и график изменения температуры пламени: 1 — ядро пламени; 2 — сварочная (восстановительная) зона; 3 — факел (окислительная зона); d — расстояние от мундштука горелки до зоны

Газовой резкой называется процесс сгорания металла в струе кислорода. Резка может быть ручной и машинной. Для ручной резки применяют резак (рис. 77), имеющий сменные мундштуки.

Конструкция резака отличается от конструкции сварочной горелки наличием дополнительного канала 2 для подачи режущего кислорода. Мундштук резака 1 имеет центральное отверстие для режущего кислорода.

Рис. 77. Схема газового резака: 1 — мундштук; 2 — канал для режущего кислорода; 3, 4, 5 — вентили

При кислородной резке металл в месте разреза нагревают газовым пламенем до температуры его воспламенения в кислороде, затем на нагретую поверхность направляют струю режущего кислорода. Воспламенившийся металл выделяет при горении большое количество теплоты, которое вместе с подогревающим пламенем разогревает следующие слои. Вследствие этого горение распространяется на всю толщину металла. Образующиеся при сгорании металла оксиды сдуваются струей кислорода.

Газокислородной резке хорошо поддаются конструкционные стали с содержанием углерода до 0,7 %. Кислородная резка чугуна затруднена, так как чугун начинает плавиться раньше, чем успевает нагреться до температуры воспламенения в кислороде. По этой же причине не поддаются обычной резке медные и алюминиевые сплавы. Медные сплавы, кроме того, имеют высокую теплопроводность.

Газокислородная резка позволяет резать листы металла толщиной до 300 мм простейшей аппаратурой, проводить резку на монтаже и в полевых условиях, широко используется почти во всех областях металлургической и металлообрабатывающей промышленности, применяется также при раскрое листовой стали, вырезке косынок, кругов, фланцев и других фасонных заготовок.

Не поддающиеся обычной газовой резке высоколегированные стали, чугуны, некоторые цветные металлы и сплавы разрезают, используя способ кислородно-флюсовой резки.

Газовая сварка и резка металлов

Газовая сварка широко применяется при соединении изделий из чугунных сплавов, ремонте материалов, состоящих из тонкой углеродистой стали, заварке дефектов литья в цветных или черных металлах. Процесс происходит путем розжига материала высокотемпературным пламенем, которое образуется при сжигании кислорода в чистом виде и горючей смеси. Присадочная проволока используется для выставления зазора кромок расплавленным металлом.

Особенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Для улучшенных показателей прочности выполняется нагрев до максимальных температур, своего рода ковка металла.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

Принцип действия газосварки

Кислород и горючий газ подаются в устройство через патрубки, происходит воспламенение через сопло, вентилями производится регулировка мощности пламени. Пламя состоит из нескольких основных частей, факела, процесса восстановления и ядра. Наиболее высокие температурные параметры наблюдаются в ядре, процесс происходит частью пламени между ядром и восстановлением.

Воздействие высоких температур на поверхности материалов влекут за собой защиту области сварки от излишнего воздуха, в котором имеются примеси тяжелых газов. Высокие показатели при резке металлов позволяют выполнять работы с высокой точностью, производить необходимые изделия. Существуют различные типы газовой сварки.

Оборудование для сварки

Газ для сварки играет большую роль в плотности, качестве соединения, популярным газом при использовании обозначен ацетилен.

Технология газовой сварки

Технология газовой сварки происходит с использованием присадки из легко сплавного материала, основной задачей которого является наполнение кромки материалов. Ацетиленовая горелка используется для оплавления кромок путем нагрева, после чего происходит соединение. Второй способ подразумевает наплавку или напыление, при зависимости от типа металла и оборудования. Отличие способов в расходе газовой смеси, подвергаемым к обработке материалам, затрачиваемом времени на операцию.

Опыление двух соединений металла затребует больших температурных показателей, на это потребуется повышенное количество горючей смеси. Для нагрева присадочных прутков не требуется высоких температур, структура инструмента состоит из легкоплавких материалов. Существует специальный вид электродов для соединения материалов инверторным типом оборудования.

Техника газовой сварки с применением различных присадок значительно прочнее, приятнее на внешний вид, процесс происходит быстрее, а расходы горючей смеси меньше в разы.

Применяется данная технология сварочных работ в различных сферах, соединение трубопроводов технологического направления, запасных частей машин, наплавление прутка, ковка различных фрагментов.

Для процесса сварки газом потребуются основные элементы:

- В качестве газа при большинстве случаев используется пропан. Подойдет различного типа газ с инертной текучестью.

- Катализатором к воспламенению выступает баллон с кислородным газом.

- Шланги для отвода газовой смеси, сопло, редуктора на баллоне и рукояти.

Калибровочное сопло распыляет газовую смесь под давлением, для поджига применяется кремниевая пьеза-зажигалка, после чего регулируется насыщенность смеси, сила пламени.

Плюсы и минусы газовой сварки

В каждом виде производимых работ подразумевает наличие определенных достоинств и недостатков. Соединение сварочным способом возможно с применением различного оборудования, инструментов и зависит от свойств материала. Преимущества и недостатки газовой сварки определяются несколькими моментами.

- Одним из важнейших достоинств газовой сварки является оснащение оборудованием, отсутствие в потребности к энергоносителям. Сварочные работы возможно выполнять с наличием двух баллонов и резака. Отличное решение для удаленных мест от электроэнергии.

- Соединение тонколистовых металлов производится очень аккуратно, качественно за счет возможной регулировки расстояния пламени, температурных режимов.

- Транспортировка не требует больших затрат, для перемещения и хранения нет необходимости приобретать специальные приспособления.

- Надежный шов, качественные работы позволяют не беспокоиться о долговечности сварочных соединений.

Недостатки газовой сварки:

- Сварка изделий с высокой точностью подразумевает от оператора высокой квалификации, изделия производятся медленно.

- Большой окружной диапазон, высокая температура.

- Требуются повышенный расход компонентов, сварочного газа и проволок.

Материалы для выполнения сварки с использованием газа

Технологический процесс с применением газовых материалов зависит от ряда причин и факторов. Основным и не изменяемым газом является кислород при технологически чистом виде. Предназначение состоит в активации процессов горения металлических деталей для соединения в последующем времени. Газ транспортируется, содержится под высоким давлением для продолжительной работы вне заправочной станции. Хранение, контакты с техническими маслами недопустимо, а также не рекомендуется использовать кислород под прямыми солнечными лучами.

Получение чистого кислорода происходит из обычного воздуха, для очистки используются специальные устройства. Кислород делится на категории, бывает высший, первый и второй сорта. Работа с материалами невозможна без сопутствующего кислороду газа. При большинстве случаев применяется ацетилен бесцветного типа. Ацетилен производится путем соединения воды с карбидом кальция, при определённых температурных воздействия взрывоопасен.

Ацетилен для сварки

Использование ацетилена обуславливается высокими температурными показателями при сварке соединений, более дешевые аналоги не дают возможности производить качественную работу из-за недостаточной температуры горения.

Проволока и флюс для выполнения сварки

Проволока используется для сварки газа, необходима для восполнения ячеек высвобождаемых соединений. Применение флюса и проволоки дает возможность создавать правильно сформированный шов, с необходимыми характеристиками. Чистота, отсутствие признаков коррозии на материале проволоки дает возможность выполнять качественное изделие, в отдельных случаях возможно использовать кусок того же самого материала, который подвергается сварке. Флюс обеспечивает защиту от окислов, других окружающих установленный метал воздействий.

Пренебрегать использованием флюса для выполнения сварки возможно только при изготовлении материалов из углеродистой стали. Борная кислота, используемая в качестве флюса, наносится на детали из меди, магния или алюминия.

Оборудование для газовой сварки

Кроме используемых газов и баллонов, необходимо наличие других технологических элементов:

- Для газовой сварки применяют оборудование, как затвор водяного типа, обеспечивающий защиту от обратной тяги огня. Расположение происходит между емкостью с ацетиленом, газовым соплом.

- Редукторы используются для контроля уровня газа на выходе из баллона. Существуют различные модели, обратного или прямого действия. Модификации для работы со сжиженным газом подразумевают наличие рубцов внутри конструкции, что позволяет исключить вымерзание.

- Шланги специального типа используются для подачи газа к горелке. Маркировка происходит разным цветом в зависимости от максимального давления.

- Горелка необходима для смеси горючей смеси, последующего воспламенения газов. Различные модификации делятся на инжекторные и обычные типы. Также разделение происходит по мощности, необходимой при работе.

- Газовая сварка производится на обустроенном столе. Оборудуется столешницей для удобной, продуктивной работы. Аппарат для газовой сварки и резки должен соответствовать параметрам безопасности. Вытяжная вентиляция помогает сварщику, позволяет производить процессы с максимальной скоростью.

Оборудование для газовой сварки включает в себя огромный спектр приборов и механизмов. В совокупности оборудование позволяет проводить работы при удаленном от энергетических источников месте. Каждый вид оборудования обустроен под тип используемого газа при грамотном соблюдении техники безопасности.

Как выполняется газовая сварка в полуавтоматическом режиме

Полуавтоматическая газовая сварка подразумевает гибридный метод соединения металлов. Применяется с использованием защитного газа и электрической дуги, процесс происходит следующим образом:

- Пуск механизмов, подготовку инструментов к работе.

- В специальное отверстие продевается проволока, в непосредственной близости к горелке.

- Редуктором контролируется, выставляется уровень горючей смеси.

- Скорость подачи проволоки контролируется специальным механизмом на барабане.

- Устанавливается напряжение, другие параметры на полуавтомате.

- Перед началом процесса необходимо выставить под правильным углом горелку.

Для качественного соединения, равномерного получения шва, при использовании такого вида сварки, разработаны параметры в соответствии с ГОСТом.

Давление редуктора должно быть при определенных величинах, тип и параметры шлангов. Баллоны для содержания газа должны быть опрессованы и проверены, горелки и проволока отличаются по параметрам, должны соответствовать установленным порядкам. Проверку необходимо производить перед тем, как сваривать металлы.

Меры предосторожности и правила использования газовой горелки

Процесс сварки может навредить как работнику, так и окружающим при не соблюдении элементарных правил техники безопасности. Запрещается производить газосварочные работы в замкнутом помещении, или оно должно быть оборудовано хорошей вентиляцией. Защитные очки препятствуют влиянию лучей на сетчатку глаз, а также брызг металла.

Сварочный пост должен содержаться в чистом состоянии, баллоны хорошо закреплены на своих местах, проверены опрессовкой. Газовые баллоны перевозятся на специализированных носилках либо тележке. При транспортировке оператор обязан установить на верхнюю часть емкости защитное устройство. Выполнение работ производится пламенем, отходящим в другую сторону от баллонов. При ограниченном пространстве устанавливается защитный металлический щит, контролируется температура.

Газовая сварка и резка

Основные виды газопламенной обработки. Сущность газовой сварки

Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный металлы расплавляются за счет тепла пламени горелки, получающегося при сгорании какого-либо горючего газа в смеси с кислородом.

Наиболее распространенным газом является ацетилен. В процессе сварки металл соприкасается с газами пламени, а вне пламени — с окружающей средой, обычно с воздухом. В результате металл подвергается изменениям, характер которых зависит от свойств металла, способа и режима сварки. Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле. Одновременно может происходить обогащение его кислородом, в некоторых случаях и водородом, азотом, углеродом. Одним из наиболее распространенных процессов, происходящих при взаимодействии пламени с металлом, является окисление.

При сварке сталей в металле сварочной ванны образуется закись железа FeO, которая реагирует с кремнием и марганцем внутри сварочной ванны; вредные примеси выводятся в шлак либо удаляются в виде газов. Для предотвращения окисления кромок металла и извлечения из жидкого металла окислов и неметаллических включений применяются флюсы. Расплавленные флюсы в основном нерастворимы в металле и образуют на поверхности металла пленку шлака. Шлак предохраняет металл от воздействия газов пламени и атмосферных газов.

В процессе газовой сварки, кроме расплавления металла сварочной ванны, происходит нагрев основного и свариваемого металла до достаточно высоких температур, приближающихся к температуре плавления на границе раздела со сварочной ванной. Поэтому при сварке одновременно происходит ряд сложных процессов, связанных с расплавлением металла, его взаимодействием с газами и шлаками, последующей кристаллизацией, а также с нагревом и охлаждением металла в твердом состоянии как в пределах шва, так и в основном металле и в зоне термического влияния.

Расплавленный металл сварочной ванны представляет сплав основного и присадочного металлов. В результате взаимодействия газов пламени и флюсов он изменяет свой состав. По мере удаления пламени горелки металл кристаллизуется в остывающей части ванны. Закристаллизовавшийся металл сварочной ванны образует металл шва. Шов имеет структуру литого металла с вытянутыми укрупненными кристаллами, направленными к центру шва. Наибольшее применение в промышленности из множества видов газопламенной обработки имеют сварка, пайка и кислородная резка. Наиболее известные виды газопламенной обработки приведены в табл. 48

Виды газопламенной обработки

Для газовой сварки необходимы следующие сварочные материалы, оборудование, приспособления и специальные средства для безопасной работы:

- кислород и горючий газ (ацетилен или его заменители);

- присадочная проволока для сварки или наплавки;

оборудование и аппаратура:

- кислородные баллоны для хранения запаса кислорода, подаваемого из баллонов в горелку или резак;

- кислородные редукторы для понижения давления кислорода;

- ацетиленовые генераторы для получения ацетилена из карбида кальция или ацетиленовые баллоны, в которых ацетилен находится в растворенном состоянии;

- ацетиленовые редукторы для понижения давления ацетилена, отбираемого из баллона;

- специальные баллоны или емкости для сжиженных газов, бачки с насосом для создания в них давления;

- сварочные, наплавочные, закалочные и другие горелки с набором наконечников для нагрева металла различной толщины;

- кислородные и другие резаки с комплектом мундштуков и приспособлений для резки и т. д.;

- резиновые рукава (шланги) для подачи кислорода и любого горючего газа в горелку или резак;

принадлежности для сварки и резки:

- очки с затемненными стеклами (светофильтры) для защиты глаз от яркости сварочного пламени, молоток, набор ключей для накидных гаек горелки и резака, стальные щетки для очистки сварного шва и кромок деталей перед сваркой;

- сварочный стол и приспособление для сборки и фиксации деталей при прихватке и сварке;

- флюсы или сварочные порошки.

Для газосварщика рабочим местом является сварочный пост в комплексе с соответствующей аппаратурой и приспособлениями.

Материалы, применяемые при газовой сварке и резке

1. Газы, применяемые при сварке и резке

Кислород при атмосферном давлении и обычной температуре – это газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20 ° С масса 1 м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температура.

Для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом. Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде.

Сам кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения – к взрыву.

Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги. Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения.

Жидкий воздух разделяют на кислород и азот.

Процесс разделения происходит вследствие того, что температура кипения жидкого азота жиже температуры жидкого кислорода на 13 °С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу. Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора.

Технический кислород транспортируют в стальных баллонах согласно требованиям

существующих нормативных документов или в автореципиентах под давлением 15±0,5 МПа (150±5 кгс/см2) или 20±1,0 МПа (200 ±10 кгс/см2) при 20 °С. При наполнении баллонов, их хранении и транспортировании в интервале температур от —50 до +30 °С давление газа в баллоне должно соответствовать приведенному в табл. 49. Таблица 49

Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

| Температура газа. СС | Давление газа в баллоне, МПа (кгсУсм2) | Допустимое отклонение. МПа (кгс см:) | Давление гава в баллоне. МПа (кгс см3) | Допустимое отклонение. МПа (кгс’см3) |

| 15 МПа (150 кгс/см5) арн 20 °С | 20 МПа (200 кгс см3) прн 20 «С | |||

| -50 | 9.3 (93) | 12 3 (123) | ||

| -Ц0 | 10.2 (102) | 13.5(135) | ||

| -30 | 11,1 (111) | 14.6 (146) | ||

| -20 | 11.9 (119) | 15.& (158) | ||

| -10 | 12.7 (127) | = 0.5(5) | 16.9 (169) | =1,0(10) |

| 0 | 13.5(135) | 179 (179) | ||

| — 10 | 14.3 (143) | 19.0(190) | ||

| -20 | 15.0 (150) | 20.0 (200) | ||

| -30 | 15.7(157) | 21.0 (210) | ||

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха.

Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается.

Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/ см2). Aцетилен ( С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление.

Aцетилен легче воздуха: 1 м³ ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240—630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более.

Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300—1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30—40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен.

Свойства ацетилена не зависят от способа его получения.

Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05—0,1 МПа (0,5—1,0 кгс/см2).

Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.

Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция.

Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900—2300 °С, при которой протекает реакция: СаО + 3С = СаС2 + СО. Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль). По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2×8; 8×15;15×25;25×80 мм. При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3—4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно.

Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция.

Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2—1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла.

Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец.

При резке металлолома используют пропан.

Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5—30 %. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью.

Технический пропан тяжелее воздуха и имеет неприятный специфический запах. Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана.

Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества.

Чаще всего метан применяют при резке металлов. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака. Характеристика различных горючих газов и жидкостей, применяющихся в различных отраслях машиностроения и в ювелирной промышленности, приведена в табл. 50.

Таблица 50 Характеристика горючих газов и жидкостей, выраженная через коэффициент ацетилена

* Для керосина и бензина приведена масса 1 м3 жидкости.

2. Сварочная проволока и флюсы

Сварочную проволоку выпускают в мотках (бухтах). Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в табл. 51.

Таблица 51 Химический состав некоторых марок сварочной проволоки, применяемой для сварки углеродистых сталей

- Поверхность проволоки должна быть гладкой и чистой, без следов окалины, ржавчины, масла, краски и прочих загрязнений.

- Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемого металла.

- Проволока должна плавиться спокойно и равномерно, без сильного разбрызгивания и вскипания, образуя при застывании плотный, однородный наплавленный металл без посторонних включений, пор, шлаков, пленок и других дефектов.

- Диаметр проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки.

Сварка цветных металлов

Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой.

Сварка бронзы

Для сварки бронзы применяют вместо проволоки отлитые прутки из той же бронзы, т. е. того же химического состава. Флюсы при газовой сварке наносят на присадочную проволоку или пруток и кромки свариваемого металла, а также добавляют в сварочную ванну.

Составы флюсов выбирают в зависимости от вида и свойств свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше, чем металл, хорошо растекался по шву, не оказывал вредного воздействия на металл шва и полностью удалял образующиеся при сварке окислы. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и другие специальные добавки. Флюсы используются в виде порошков, паст, водных растворов. В некоторых случаях такие растворы готовят сами сварщики.

Сварочные работы: Практическое пособие для электрогазосварщика

Евгений Максимович Костенко Сварочные работы: Практическое пособие для электрогазосварщика

Аннотация к книге «Сварочные работы: Практическое пособие для электрогазосварщика»

Книга содержит общие сведения о сварке, сварных соединениях и швах электрической и газовой сварке плавлением, газовой сварке и резке. Кратко описано устройства, оборудование и аппаратура для дуговой и газовой сварки, наплавки и резки, рассмотрены приемы выполнения различных сварных швов, вопросы контроля качества сварных соединений. Приводятся сведения о перспективных видах сварки.

Для профессиональной подготовки и повышения квалификации сварщиков, учащихся ПТУ и УКК, а также для мастеров и инженерно-технического персонала.

Читайте также: