Гальваническое покрытие металла хромом

Превосходная износостойкость определяет использование гальванического хромового покрытия в авиакосмической и автомобильной промышленности. Твердый хром используется для защиты поверхности от абразивного износа и для восстановления изношенных деталей до первоначального размера и формы.

Технология нанесения покрытия из электролита с содержанием шестивалентного хрома применялась в течении последних 120 лет.

Однако токсичность хрома и хромсодержащих отходов стали причиной разработки новых технологий его нанесения.

Наиболее приемлемыми решениями проблемы является:

- термическое напыление;

- химическое осаждение из паровой фазы (CVD);

- физическое осаждение из паровой фазы (PVD).

2. Термическое напыление хрома.

Общая технология описана на рисунке 1.

Рисунок 1 — Схематичное изображение термического напыления.

Главный физический принцип всех методов термического напыления хрома – испарение нагретого материала и его конденсация на подложке.

В общем технология достаточно проста — нагревание материала и направление на покрываемую поверхность.

Основная проблема — покрытие сложного профиля поверхности или труднодоступных мест, как например, внутренняя часть глухой трубы с малым диаметром. Температура частиц хрома зависит от конкретного метода напыления.

Методы термического напыления хрома:

- Пламенное термическое;

- Детонационное (D-gun);

- Высокоскоростное (HVOF);

- Плазменное;

- Электродуговое;

- Холодное газовое;

Пламенное, плазменное, электродуговое и высокоскоростное напыление основано на принципе подачи материала в виде порошка к источнику тепла (плазма, пламя, электрическая дуга), моментальном его плавлении и направлении к покрывающейся поверхности.

- Пламенное напыление хрома применяется как недорогая металлизация с минимальными требованиями к защитным характеристикам покрытия. После осаждения хрома на поверхности на поверхности естественным путем образуется слой оксидов (окалина). При этом адгезия покрытия к основе составляет всего 10 МПа. Из плюсов метода возможно выделить только его малую стоимость.

- При детонационном напылении кинетическая энергия направленного взрыва используется для перемещения порошкообразного хрома на покрываемую поверхность. Покрытие обладает отличной адгезией к материалу - основе. Метод рекомендуется для изделий, к которым предъявляются высокие требования по износостойкости.

- Высокоскоростное напыление позволяет получить плотный осадок хрома с пористостью менее 1%, что минимизирует вероятность коррозии изделия. Покрытие обладает хорошей адгезией к материалу основе. Отличительной особенностью метода является возможность формировать покрытия с минимальными внутренними напряжениями. Поэтому методом высокоскоростного напыления можно получать толстые хромовые покрытия. Цена хромирования при этом в 3 раза выше по сравнению с твердым гальваническим хромом, но и срок службы в 5 раз дольше.

- Плазменное напыление используется для создания защитного барьерного слоя с низкой теплопроводностью. Оно также активно используется для восстановления размеров изношенных изделий.

- Электродуговое напыление позволяет получить продукт с хорошей коррозионной стойкостью и износостойкостью. Метод характеризуется высокой производительностью.

- Холодное газовое напыление применяют, когда недопустимо использовать расплавленные металлические частицы. В этом случае частицы немного нагревают и пускают со сверхзвуковым газовым потоком на покрываемую поверхность. При соударении частиц с поверхностью происходит их пластическая деформация. Образованная при этом кинетическая энергия преобразуется в тепло, обеспечивая образования плотного слоя осадка хрома.

Анализ всех методов показывает преимущества и недостатки каждого, что позволяет выбрать технологию в качестве замены гальваники, в зависимости от требований к параметрам покрытия:

3. Химическое осаждение из паровой фазы (CVD).

Метод позволяет получить высокочистый хром на поверхности изделия. Осаждение покрытия происходит при температуре выше 1000˚С. Из-за этого покрывать можно только изделия из твердых сплавов или керамики с высокой жаростойкостью.

Суть процесса: при сжигании газовой смеси происходит ее разложение на активные радикалы, ионы и электроны. Радикалы и ионы поступают на покрываемую поверхность, вступают в реакцию и образуют поликристаллическую или аморфную структуру. Регулируя состав горючей смеси и температуру процесса, возможно задать требуемые характеристики покрытия.

Уникальная технология плазмохимического осаждения (PECVD) позволила получать аморфные и поликлисталлические пленки хрома на поверхности изделия при температуре процесса ниже, чем в процессе простого химического осаждения из паровой фазы (CVD).

Уникальность покрытия состоит так же в том, что возможно получить покрытие – «бутерброд», каждый слой которого будет иметь разные характеристики. Например, нижний слой покрытия будет иметь твердость 5 ГПа, а верхний – колоссальные 35 ГПа.

Недостатком метода является его высокая стоимость.

4. Физическое осаждение из паровой фазы (PVD).

PVD — это вакуумное напыление. Покрытие наносится под высоким давлением в вакууме посредством бомбардировки ионами. По сути, хром просто конденсируется на поверхности изделия, образуя покрытие. Вакуум позволяет снизить рабочую температуру процесса.

Покрытие относительно дешево. Широко используется в мире для придания декоративного внешнего вида часам, футлярам, иглам и пр.

Из минусов — низкая доступная толщина. Наносится, как правило, до 2-3 мкм. Соответственно, покрытие не будет обладать износостойкостью. Коррозионная же стойкость при этом умеренная, но многократно ниже стойкости гальванического твердого хрома.

Что такое гальваника металла, детали и виды процесса

Описание процесса гальванического покрытия металла. В каких случаях применяется и с какой целью. Методы гальванирования. Применяемое оборудование и материалы для нанесения покрытий.

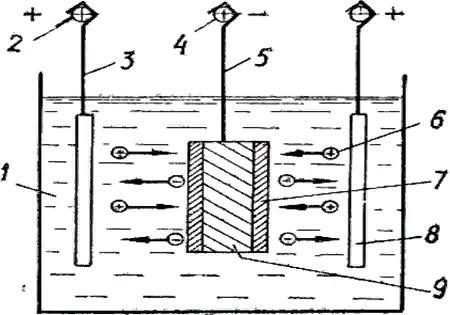

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность.

Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода.

Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Несмотря на сложность гальванического процесса, он достаточно хорошо изучен. Поэтому его можно проводить и в домашних условиях. При этом следует помнить основное правило: общая площадь анодов должна превышать этот же параметр обрабатываемой детали.

Для чего гальванизируют металл

Во время гальванической обработки металла преследуются определенные цели. Все зависит от условий, в которых будет работать данное изделие, и требований, которые к нему будут применяться.

Цели гальванизации металла бывают следующие:

- Придание поверхностному слою защитных функций. Как вариант – никелирование.

- В целях улучшения декоративности предметов. Например, хромирование.

- Для получения копий деталей, отличающихся сложностью рельефа поверхности.

- Нашло широкое применение гальваническое цинкование продукции. Проводится оно с трубопрокатными, кровельными и строительными конструкциями. Это придает им устойчивость в условиях повышенной влажности.

- В ювелирном деле. Поверхностный слой украшений насыщается золотом и серебром. При этом не только улучшаются декоративные качества продукции, но и верхний слой золотых изделий увеличивает свою твердость в 2 раза.

Процесс гальванизации металлов отличается характерной особенностью. На поверхности изделий формируется пленка. Вне зависимости от сложности конфигурации ее толщина везде будет одинаковая. Это особенно важно, когда на первый план выходит внешний вид продукции.

Методы гальваники

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Процесс гальванического покрытия металла

Гальваническая обработка металла состоит из 3 этапов:

- Подготовка. Это наиболее трудоемкий процесс. В случае наличия на поверхности металла жира, заусенцев или пыли качество гальванизирования будет низким. Изделия должны быть обработаны вручную или на пескоструйной машине. При наличии остатков жира их следует обработать химическим раствором.

- Сам процесс гальванической обработки металла. Электролит заливается в ванну, в него помещаются 2 анода и покрываемая деталь. Проводится нагрев электролита с помощью специального устройства до температуры, указанной в технологии. Затем включается ток, который контролируется регулятором напряжения. Катодом является сама деталь. Положительно заряженные ионы движутся через электролит и оседают на отрицательно заряженном изделии, образуя поверхностный слой. Длительность второго этапа продолжается до тех пор, пока поверхностный слой металла не достигнет требуемой величины.

- После гальванической процедуры детали нуждаются в дополнительной обработке. Заключается она в осветлении, пассивировании или промасливании поверхности. Для этого изделия погружаются в специальный раствор с реактивами. В результате идет образование поверхностной пленки толщиной 1 мм.

При проведении процесса гальванической операции существует понятие совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях это процесс идет замедленно. Но существуют пары, которые нельзя соединять вместе.

О совместимости гальванических пар таблица дает наглядное представление.

| Металл | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Сплав олово со свинцом | Углеродистая сталь и чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | + | - | + | - | - | - | - | - | + | - | + |

| Бронза | - | + | - | + | + | + | Пайка | Пайка | - | + | - |

| Дюраль | + | - | + | - | - | - | - | - | + | - | + |

| Латунь | - | + | - | + | + | + | Пайка | Пайка | - | + | - |

| Медь | - | + | - | + | + | + | Пайка | Пайка | - | + | - |

| Никель | - | + | - | + | + | + | Пайка | Пайка | + | Отсутствуют данные | + |

| Олово | - | Пайка | - | Пайка | Пайка | Отсутствуют данные | + | + | + | Отсутствуют данные | + |

| Сплав свинца с оловом | - | Пайка | - | Пайка | Пайка | Пайка | + | + | + | Отсутствуют данные | + |

| Углеродистая сталь и чугун | + | - | + | - | - | + | + | + | + | + | + |

| Хром | - | + | - | + | + | Отсутствуют данные | Отсутствуют данные | Отсутствуют данные | + | + | + |

| Цинк | + | - | + | - | - | + | + | + | + | + | + |

Используемые материалы и оборудование

Для всех видов гальванизации металла применяется однотипное гальваническое оборудование. Емкость, куда погружаются изделия из металла, называется ванной. Различие наблюдается только в разновидности электролита.

Исключение составляет холодное цинкование, совершаемое «Гальвонолом». Это жидкая суспензия, которая непосредственно наносится на металл. Отличается неустойчивостью к некоторым растворителям, поэтому нуждается в финишном покрытии.

Различается несколько групп гальванических ванн:

- Крупные. Рассчитаны на крупногабаритные изделия.

- Средние. В них нет возможности поместить большое изделие. При этом они остаются наиболее востребованными в условиях средних масштабов производства.

- Мелкие. В них можно проводить гальванизацию только мелких деталей.

В ванну помещаются анодные пластины. Изготавливаются из разных материалов. Их основная задача заключается в восполнении убывающего металла с изделия в процессе гальванизации.

Важными составляющими являются разновидность электролита и плотность тока. Эти параметры меняются в зависимости от вида операции.

Составы цианидных ванн для серебрения представлены в таблице.

| Состав | Номер электролита | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |

| Цианистое серебро | 2 | 6 | 30 | 100 |

| Цианистый натрий | 70 | 70 | - | - |

| Цианистый калий | - | - | 70 | 100 |

| Углекислый натрий | 10 | 10 | - | - |

| Углекислый калий | - | - | 10 | 25 |

| Гипосульфит натрия | - | - | 0,4 | 0,5 |

| Аммиак водный, мл/л | - | - | 1-2 | 2 |

| Едкий калий | - | - | - | 15 |

Величина плотности тока оказывает влияние на структуру формируемого осадка. Измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Такой параметр имеет важное значение во время работы. При низкой величине плотности осадка вообще не образуется. Слишком большая его величина приводит к образованию порошкового отложения. Поэтому гальванический процесс требует контроля этого показателя.

Виды гальванических покрытий

Процессы гальванического нанесения покрытия на металл отличаются своими особенностями в зависимости от применяемого материала. К видам гальванических покрытий относятся:

- хромирование;

- цинкование;

- травление;

- золочение и серебрение;

- меднение;

- латунирование;

- гальваника алюминия.

Хромирование

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Цинкование

При проведении цинкования металлическая поверхность покрывается слоем цинка. Образующаяся гальваническая пара хорошо работает в агрессивной среде. Продолжительность эксплуатации такого изделия зависит от времени разрушения цинка. До этих пор расположенный внутри металл не будет подвергаться коррозии.

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

- медь – никель – хром;

- никель – хром;

- свинец – олово;

- медь – олово;

- латунирование;

- цинкование.

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

Гальваническое покрытие металлических изделий проводится не только в промышленных масштабах. Домашние условия тоже позволяют заняться этим видом деятельности. Если у кого-то есть опыт проведения таких мероприятий, большая просьба поделиться им в комментариях к этой статье.

Хромирование

В этой статье постараемся подробно рассказать о процессе Хромирования. Для чего наносится данный металл, какие способы нанесения существуют, а так же о популярном хромировании при реставрации автомобилей.

2. Что такое хромирование?

Хромирование — процесс нанесения на поверхность изделия слоя металлического хрома для придания ему необходимых характеристик.

Основные цели хромирования:

- Защита от коррозии

- Увеличение износостойкости

- Декоративный внешний вид

На самом деле целей больше, для каждой из них подойдет своя технология нанесения хрома.

3. Где применяется (назначение покрытия хромом)

- В промышленности многие изделия часто работают на износ, например, пресс-формы или поршневые цилиндры. Их изготавливают из углеродистой стали или нержавейки. Без покрытия такие пресс-формы быстро изнашиваются и подлежат замене. При покрытии их твердым хромом, срок службы возрастает более, чем в 3 раза.

- Металлический хром является пищевым покрытием. Это значит, он не вступает в реакции с пищей, не вызывает аллергии при контакте с кожей и слизистыми оболочками людей и животных. Поэтому им постоянно покрывают хирургические инструменты (скальпели) и детали механизмов, контактирующие с пищей.

- Хром устойчив в вакууме. Им покрывают детали космических кораблей.

- Хром термоустойчив, применяется для изделий, постоянно работающих с высокими температурами.

Существует еще множество назначений этого покрытия.

4. Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

5. Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

Существует несколько основных способов нанести хром на изделие:

Гальваническое хромирование. Заключается в осаждении металла на поверхность изделия под действием электрического тока. Если объяснять просто, изделие погружается в раствор с частичками хрома. На изделие подается электрический ток и частички начинают осаждаться на поверхности, тем самым образуя покрытие. На самом деле процесс очень сложный и дорогой. Метод актуален для металлических изделий (т.к. металл хорошо проводит ток).

Подробнее с гальваническим хромированием вы можете ознакомиться здесь

НПП Электрохимия выполняет полный цикл работ по нанесению гальванических хромовых покрытий. После нанесения покрытия и его проверки мы выдаем паспорт (сертификат) качества. Это особенно важно в рамках выполнения ГОЗ. Цена на хромирование оговаривается индивидуально с менеджером в зависимости от ТЗ.

Вакуумное хромирование. Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Покрытие применятся в декоративных целях, особенно популярно для сувенирной и рекламной продукции (вывески, подарочная упаковка и т.д.). Отлично покрывается стекло и пластик. Идеально блестящей поверхности не всегда получается добиться, изредка покрытие осаждается неравномерно, видна шагрень (шишки). Не рекомендуется для изделий с требованиями по износостойкости.

Диффузионное хромирование. Процесс «насыщения»(заполнения) поверхности изделия хромом. Изделия погружают в порошок хрома и так же нагревают. Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Стандартный состав порошка: хром и каолин в соотношении 50 на 50. Плюс добавка (хлористый амоний/соляная кислота). Температура процесса - 1000° С, выдержка 6-15 часов.

Метод не из дешевых, но позволяет получить покрытие толщиной 100-300 мкм с хорошей адгезией и солидными защитными характеристиками.

Холодное распыление (мета-хромирование). Об этом методе мы поговорили в п.4. Просто распыление из баллончика или шланга. Красивая краска. Ни о каких защитных характеристиках и износостойкости речи быть не может. В интернете продается много готовых растворов для «хромирования» в различные цвета.

Термическое напыление. Методов достаточно много, но их объединяет одно – частицы металла нагревают до определенной температуры и с помощью направленного потока отправляют на изделие. Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

6. Порядок выполнения работ

Для большинства методов хромирования покрытие изделия будет проводиться в следующем порядке:

- Очистка от сильных загрязнений и подготовка. Удаление излишков масла, старого покрытия, отсоединение подвижных частей механизмов, крепеж изделий на оснастку для покрытия.

- Обезжиривание. Удаление мельчайших частей жира на поверхности при помощи растворов. Вариантов несколько: Химическое обезжиривание (стиральный порошок), электрохимическое, ультразвуковое и т.п.

- Травление (для стальных изделий). Удаление ржавчины и окалины.

- Покрытие.

- Сушка.

- Контроль качества.

7. Свойства покрытий хромом в зависимости от метода нанесения

В зависимости от метода осаждения хромового покрытия возможно получить различные его характеристики. Оформим их в таблице для наглядности. Цена для сравнения указана в условных единицах.

• Возможно нанесение на любой материал

• Не требует спец. оборудования

8. Хромирование в домашних условиях

Подробно про хромирование дома мы расскажем в отдельной статье. Главное, что нужно понимать: Хромирование – чрезвычайно вредный процесс, особенно гальваническое хромирование. Избыток хрома в организме вызывает рак, заболевание печени и легких и много других проблем. Подробнее о вреде хрома для организма читайте здесь.

Хромирование | Механизм и технология гальванического процесса | Виды, структура и свойства хрома.

Хром — серебристо-белый металл с синеватым оттенком. Он обладает высокой твердостью и хорошо сопротивляется механическому износу.

Хром принадлежит к числу электроотрицательных металлов, его стандартный электродный потенциал E0 (Cr0/Cr 3+ ) равен -0,74В. В атмосферных условиях хром сохраняет цвет и блеск длительное время, что объясняется образованием на его поверхности тонкой, но очень прочной оксидной пленки. Высокой склонностью к пассивации и наличием этой пленки объясняется значительная коррозионная стойкость хромовых покрытий. В окислительных средах хром пассивируется легче, чем на воздухе и его потенциал сдвигается от стандартного в анодную область до +0,2В. Стационарный электродный потенциал хрома положительнее, чем у железа. Поэтому хромовые покрытия по отношению к стальным изделиям являются катодом.

Хром устойчив во влажной атмосфере, в атмосфере сероводорода и сернистого газа, в растворах серной, азотной, фосфорной и органических кислот, щелочей. В растворах соляной кислоты и горячей концентрированной серной хром растворяется из-за разрушения оксидной пленки.

Хромирование — процесс нанесения на поверхность изделия тонкого слоя металлического хрома для придания требуемых характеристик. Если говорить о гальваническом хромировании, осаждение металла происходит из электролита под действием электрического тока.

Хромовые покрытия широко применяются для придания изделию исключительной износо- и жаростойкости, а также для уменьшения коэффициента трения. Часто используются для придания высокодекоративного внешнего вида.

Х - защитно-декоративное хромирование

Х. тв - твердое хромирование

Х. мол - молочное хромирование

Х. м - матовое хромирование

Х. ч - хромирование черное

Chromium coating - анл. обозначение

Толщина (оптимальная, возможно осадить больше)

3-6мкм - для декоративного хромирования

15-100мкм - для твердого хромирования

24-100мкм - для молочного хромирования

15-100мкм - для матового хромирования

1мкм (не нормируется) - для черного хромирования

7500 МПа - декоративное

11000 МПа - твердое

5400-6000 МПа - молочное

3500 МПа - матовое

2940-3430 МПа - черное

Удельное электрическое сопротивление при 18°C

Допустимая рабочая температура

В соединениях хром чаще всего трехвалентен и шестивалентен. Соединения шестивалентного хрома являются сильными окислителями. Хромовый ангидрид при растворении в воде образует смесь хромовых кислот H2CrO4 и H2Cr2O7. Именно из них чаще всего и производят хромирование деталей.

В растворе хромовой кислоты имеются анионы CrO4 2- , HCrO4 - , Cr2O7 2- :

Электрохимический эквивалент хрома в хромовой кислоте составляет 0,323 г/А*ч. Но, так как выход по току металла в таких электролитах часто не превышает 10-12 %, то фактически за 1 А*ч выделяется 0,032-0,038 г хрома, т.е. в 30 раз меньше, чем никеля, в 37 раз меньше, чем меди, в 125 раз меньше, чем серебра. Единственной возможностью некоторой компенсации этого недостатка является повышение плотности тока.

В растворах трехвалентного хрома электрохимический эквивалент хрома вдвое больше, выход по току - в 4-5 раз больше, чем в хромовой кислоте.

Многочисленные попытки использовать для промышленного применения электролиты на основе трехвалентных соединений, однако, не нашли успеха, особенно для осаждения толстых износостойких покрытий.

Далее будут рассмотрены только растворы на основе шестивалентного хрома.

Электрохимическое осаждение хрома существенно отличается от других гальванических процессов:

- В большинстве электролитов, применяемых в гальванотехнике, основным компонентом является соль осаждаемого металла. При хромировании главным компонентом является хромовая кислота.

- В хромовом электролите должны присутствовать в определенном соотношении посторонние анионы: SO4 2- , F- или SiF6 2- .

- Минимальная плотность тока, при которой начинается выделение хрома, в несколько сот раз выше, чем в других процессах электроосаждения металлов.

- Электроосаждение хрома более чувствительно к изменению температуры и плотности тока по сравнению с другими гальваническими процессами. Изменение этих параметров оказывает существенное влияние не только на количественные показатели (выход по току и др.), но и на структуру и свойства осадков хрома.

- В отличие от других процессов электроосаждения металлов выход по току при хромировании резко снижается по мере повышения температуры.

Итак, основными особенностями процесса хромирования являются высокий отрицательный потенциал восстановления дихромат-анионов, низкий выход металла по току, высокие рабочие плотности тока и очень низкая рассеивающая способность электролита.

2. Механизм гальванического хромирования.

2.1 Катодные реакции.

Механизм электроосаждения хрома очень сложен. Во время хромирования на катоде одновременно протекают процессы:

- осаждения хрома;

- выделения водорода;

- восстановления шестивалентного хрома до трехвалентного;

- образования на поверхности катода тонкой пленки, состоящей из продуктов восстановления хромовой кислоты и активного аниона.

Установлено, что электролит должен содержать определенное количество активных анионов, без которых металлический хром не выделяется вообще.

Максимальное значение выхода хрома по току достигается при строго определенном соотношении между концентрацией Н2Сr2O7 и постороннего аниона.

Схематичное изображение катодных поляризационных кривых при хромировании приведено на рисунке 1. Без добавки посторонних анионов, например, сульфатов, характер кривой плавный (1), так как на электроде во всем интервале плотностей тока выделяется водород. При введении в электролит серной кислоты форма кривой усложняется (2).

Рисунок 1 — Схематическое изображение катодных поляризационных кривых при хромировании.

Так, в присутствии сульфат-анионов кривая состоит из двух ветвей, отличающихся характером электродных реакций. При этом на участке ab происходит восстановление шестивалентного хрома до трехвалентного, на участке cd протекают одновременно три процесса — восстановление шестивалентного хрома до металла, восстановление шестивалентного хрома до трехвалентного и восстановление ионов водорода.

Анионы-активаторы изменяют поверхностное состояние катода и таким образом влияют на электродные процессы. В области кривой ab поверхность становится более активной, а в области cd наблюдается торможение реакции восстановления. Пассивность катода связана с появлением на поверхности электрода пленки из продуктов электролиза, которая лимитирует протекание одних реакций и способствует протеканию других. Обильность образования водорода объясняется низким перенапряжением его выделения на хроме.

Рассмотрим основные процессы в механизме хромирования более подробно:

а. Выделение газообразного водорода:

б. Принятие электронов шестивалентным хромом с получением двух- и трехвалентных катионов с последующим осаждением металлического хрома:

Cr2O7 2- + 7H2O + 6e ↔ 2Cr3 + + 14OH - , E0 = +1,33 B;

Cr2O7 2- + 7H2O + 12e ↔ 2Cr0 + 14OH - , E0 = +0,40 B;

Cr 3+ + e ↔ Cr 2+ , E0 = -0,41 B;

Cr 3+ + 3e ↔ Cr0 , E0 = -0,74 B;

Cr 2+ + 2e ↔ Cr0 , E0 = -0,91 B.

Прежде всего должно происходить частичное восстановление шестивалентного хрома до трехвалентного состояния, совместно возможно протекание процессов восстановления ионов водорода и ионов хрома до металлического состояния. Что касается двухвалентного хрома, то наличие этих ионов в свободном состоянии в хромовой кислоте — сильном окислителе, маловероятно.

Исследователи, касающиеся вопросов восстановления шестивалентного хрома до металла, придерживаются двух основных взглядов:

- Первые допускают возможность ступенчатого восстановления шестивалентного хрома до металла.

- Вторые считают возможным непосредственное восстановление шестивалентных ионов хрома до металла.

Все исследователи согласны с тем, что на катоде при хромировании образуется особая пленка сложного состава, если покрываемая основа склонна к пассивации.

в. Синтез сложной двухслойной пленки.

Тонкий внутренний слой этой пленки аналогичен пассивным слоям (0,0001 мм), а внешний включает в себя хром в различных валентных состояниях и ионы-активаторы (до 0,025 мм). Общий состав и структура катодной пленки зависят от состава и структуры покрываемой основы. Например, на меди катодная пленка вообще не образуется, т.к. медь легко растворяется в электролите, а на железе и никеле она особенно выражена ввиду усиленной пассивации этих металлов хромовой кислотой. Катодная пленка имеет коллоидную природу, состав ее может меняться при изменении плотности тока и температуры электролита. В целом она может содержать: до 67 % шестивалентного хрома, до 23 % трехвалентного хрома, до 12% сульфат-ионов. Толщина пленки увеличивается с увеличением концентрации постороннего аниона. От свойств пленки зависит структура покрытия, а от структуры - его свойства. Именно на этом этапе формируются механические и химические отличия различных осадков хрома. Так, например, структура катодной пленки при низких плотностях тока и высокой температуре создает благоприятные условия для получения молочного хрома.

Детально механизм воздействия посторонних анионов на процесс хромирования не выяснен. Существуют две гипотезы, объясняющие их влияние:

- По первой из них анионы являются активаторами, вызывающими активацию катодной поверхности. В отсутствие этих ионов поверхность покрывается соединениями Сr 3+ , что препятствует полному восстановлению Н2Сr2О7 и осаждению на катоде металлического хрома.

- По второй гипотезе посторонние анионы образуют с Н2Сr2О7 реакционные комплексы, обладающие большей способностью к восстановлению последней.

На основании ряда исследований с использованием радиоактивного изотопа Cr 3+ был сделан вывод, что электроосаждение хрома происходит из его шестивалентных ионов. При этом установили, что при наличии в электролите Cr 3+ в виде его трехвалентных соединений осадок получался нерадиоактивным. Уже отмечалось, что из растворов coлей трехвалентного хрома качественных осадков получить не удается. Boзможно, что в электрическом поле у катода такие анионы, как Cr2O7 2- и Cr2O4 2- , деформируются, поворачиваясь своим положительным ядром к катоду. При достаточно большом потенциале Cr(VI) может быть вырван из аниона с переходом в металлическую решетку. Скорость этой электрохимической реакции определяется перенапряжением и концентрацией CrO4 2- у поверхности катода. Рассматривая структуру Cr2O7 2- , не трудно заметить, что деформация их ионов и вырывание Cr(VI) должны быть затруднены. Поэтому вполне возможно, что первым процессом, идущим при низких плотностях тока, является восстановление анионов Cr2O7 2 - до Cr 3+ -ионов с одновременным подщелачиванием растворов. По достижении предельного тока для разряда Cr2O7 2- начинается выделение водорода, в таком случае имеет место дальнейшее подщелачивание раствора. В результате этого рН католита достигает 5-7, и тогда у катода начинают преобладать ионы CrO4 2- , которые, деформируясь, могут восстанавливаться как частично, так и полностью:

Роль SO4 2- , вероятно, сводится к растворению гидроокиси хрома или других коллоидных соединений, создаваемых трехвалентным хромом, т.к. они могут образовывать растворимый комплекс Cr4(SO4)4(H2O) 2+ . В катодном процессе ионы SO4 2- не участвуют, т.к. непосредственные измерения показывают, что их концентрация в прикатодном пространстве в процессе электролиза не меняется. Большое количество ионов SO4 2- ухудшает ocаждение, так как при этом, видимо, CrO4 2- могут вытесняться ими с поверхности, и выхoд по току снижается.

2.2 Анодные реакции на нерастворимых анодах.

При хромировании деталей применяют нерастворимые аноды. Это объясняется тем, что хром растворяется на аноде с бОльшим выходом по току, чем осаждается на катоде, и переходит в раствор в виде ионов разной валентности.

Анодные реакции при хромировании с участием нерастворимых свинцовых анодов следующие:

В процессе электролиза аноды покрываются слоем оксида свинца (IV) РbО2, который является катализатором процесса Сr 3+ → Cr 6+ и защищает аноды от разрушения. При определенном соотношении анодной и катодной плотностей тока можно установить равновесие, при котором на аноде будет окисляться такое же количество трехвалентного хрома, какое попадает в электролит из катодной зоны.

3. Основные электролиты и режимы хромирования деталей.

В зависимости от режима электролиза и состава электролита могут быть получены осадки хрома с различными свойствами. В зависимости от условий электролиза образуются три типа хромовых покрытий:

- Серые осадки (обладают низкими физико-химическими свойствами и не находят практического применения);

- Блестящие осадки (отличаются высокими значениями твердости и износостойкости);

- Молочные осадки (наименее пористые и наиболее пластичные).

Кроме этого, из специальных типов электролита можно получать черные покрытия.

3.1 Универсальный раствор для хромирования.

Как правило, на практике применяют «универсальные» сульфатные электролиты хромирования. К ним относят: разбавленный, стандартный и концентрированный электролиты. Все перечисленные электролиты хромирования содержат хромовые кислоты Н2СrО4 и Н2Сr2О7 соответственно и анионы SO4 2- в виде серной кислоты, а также соединения трехвалентного хрома. Характеристика электролитов приведена в таблице 1.

Читайте также: