Фрезы для вертикально фрезерного станка по металлу

Подробно рассмотрим один из самых востребованных сегодня инструментов для обработки деталей. Начнем с того, что такое торцевая фреза: это резец, в нашем случае по металлу, выполненный в цилиндрической (круглой, многогранной) форме и обладающий целым рядом зубов, размещенных на боковых частях. Каждый из них, по сути, представляет отдельное лезвие, контактирующее с материалом заготовки независимо и поочередно. Благодаря такой конструкции достигается сравнительно лучшая производительность при сохранении стабильно высокого качества и точности. Безусловным плюсом также считается возможность одновременной расточки двух взаимно перпендикулярных поверхностей – за счет расположения кромок.

Такой набор свойств и обуславливает широкое использование в сфере машиностроения: для зубчатых колес и валов, чистовой подготовки уступов и пазов и тому подобных операций.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

- Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

- Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

- Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок. Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

- Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

- Непрерывность контакта – она важна при отделке деталей большой площади. В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

- Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

Особенности торцевой фрезы по металлу

- Режущие кромки у нее располагаются только с торца – в этом ее отличие от других вариантов инструмента. При такой конструкции непосредственную обработку детали осуществляют вершины зубов, а съем материала выполняется при продольной подаче, боковыми частями.

- Лезвий у нее много, и они контактируют с поверхностью заготовки поочередно, что значительно продлевает срок службы оснастки.

- С помощью резцов сравнительно легко формировать грани под наклоном и/или вертикальные уступы – главное, чтобы высота последних не превышала величины зубьев.

- Формируемые углы обработки определяют не припуски, а размеры торцевых фрез (в первую очередь – их диаметры).

- Вращение может быть как левым, так и правым, но технологическую операцию в любом случае необходимо начинать с края детали (или с выемок, если те сделаны предварительно).

- Конструктивное исполнение – либо монолитное, либо со сменными лезвиями, но оба варианта характеризуются высокой степенью жесткости (в том числе и закрепления), что позволяет стабильно поддерживать высокую производительность труда, особенно при правильном подборе смазочных и охлаждающих жидкостей.

- Геометрия кромок бывает различной – от окружностей до ломаных под сложными углами линий, – но она всегда должна обеспечивать плавный съем материала при минимальных припусках, не изменяющих угол контакта.

Мы разместили особенности в произвольном порядке, а не по степени их важности, но все они помогают определять назначение торцевой фрезы, которое состоит в быстром, качественном и безопасном формировании плоскостей нужного уровня шероховатости, а также уступов с необходимым наклоном стенок.

Сфера применения

Данные инструменты используются в качестве резцов в вертикально ориентированных станках, выполняющих операции чистовой обработки простых и сложных фасонных поверхностей, а также пазов и отверстий. Наиболее востребованы в машиностроении, так как растачивают широкую номенклатуру деталей, чаще всего – валы или зубчатые колеса.

По характеру выполняемых задач подразделяются на 3 принципиально разные группы. Рассмотрим сами технологические операции и актуальные рекомендации при их реализации.

Прерывистое торцевое фрезерование плоскостей

Его следует избегать тогда, когда это в принципе возможно. При этом особенно важно воздержаться от обработки технологических отверстий и мест стыков, иначе спровоцируете лишние нагрузки, как на саму деталь, так и на инструмент. Учитывайте также негативное влияние входов (врезаний) и выходов: каждый новый повышает износ кромок.

Чтобы сделать при этом стружку более тонкой, рекомендуется вдвое снизить стандартную величину подачи лезвия в точках расположения прерывающих элементов. Хотя лучше всего, повторимся, сверлить или организовывать соединения уже после проведения съема материала.

Торцевое фрезерование отгибающихся и тонкостенных деталей

При решении задач данной категории следует руководствоваться следующими соображениями:

- В обязательном порядке учитывать, в каком направлении будет осуществляться движение кромки, при закреплении заготовки – для надежной фиксации и сохранения стабильного положения.

- Поддерживать глубину проникновения на уровне от 0,5-2 мм – для снижения эффекта от осевых сил.

- Использовать инструмент с довольно крупным шагом зубов – для минимизации количества вовлеченных в техпроцесс резцов, а значит и для продления общего срока службы.

- Применять лезвия заостренной геометрии, с L-образными задними углами, в тех случаях, когда площадь контакта должна быть наименьшей.

- Выбирать торцевую фрезу с углом в 900 для обработки заготовок со слабой устойчивостью по осевым направлениям, потому что у нее радиальный характер распространения нагрузок.

- Активно эксплуатировать инструмент и в условиях ненагруженного резания.

- Отдавать предпочтение кромкам с неравномерным (несимметричным) шагом в сложных и нестандартных случаях.

Учет всех вышеперечисленных моментов на практике позволяет оптимизировать производственные процессы, повысить точность съема материала, защитить режущие элементы от преждевременного выхода из строя. Внимание, это специфические нюансы, которые перекликаются с общими рекомендациями, а их мы отдельно рассмотрим ниже.

Работа торцевой фрезой над кромками тонкостенных деталей

В данном случае следует ориентироваться на следующие правила:

- Располагать инструмент со смещением к краю от центра – для стабилизации движений и более равномерного распределения нагрузок вдоль стенок с целью предотвращения вибраций.

- Выбирать пластины с максимально острой геометрией по принципу: «средняя будет лучше тяжелой, но хуже легкой».

- Отдавать предпочтение такому шагу, при котором в процессе резания сможет одновременно участвовать хотя бы пара зубов.

- Решать стандартные задачи на низких режимах функционирования станка, с небольшой подачей и незначительной глубиной.

- Останавливаться на пластинах с короткими фасками и минимально возможным радиусом – для уменьшения вероятности появления колебаний с их негативным эффектом.

Также есть общие рекомендации к использованию фрезы торцевой по металлу ГОСТ 26595-85. Они сводятся к следующим советам:

Виды торцевых фрез

Вариантов данного инструмента достаточно много – в силу большого объема и актуальности тех задач, которые можно решить с его помощью. Все разнообразие разделяют по нескольким показателям, первый из которых – металл исполнения режущей части. Это может быть либо углеродистая сталь (чаще всего), либо минералокерамические сплавы (реже), либо алмазы (в ограниченных случаях – для шлифовки особо твердых поверхностей).

Следующий параметр – конструкция, по которой выделяют цельные или сборные модели. Первые монолитные, зубья расположены прямо в корпусе, у вторых вставные кромки. Посмотрите, как в каждом случае выглядит торцевая фреза, чертеж наглядно демонстрирует разницу.

Форма резцов – еще одни классификатор, и она может быть скругленной, прямо- и криволинейной (сложной). От геометрии зависит интенсивность влияния сил биения, а значит и износ. Наиболее долговечным считаются U-образные лезвия, поэтому они используются для черновых и получистовых операций.

Устанавливаться инструменты могут как на хвостовик – тогда они концевые, – так и в оправу со шпонкой – тогда они надсадные, удобные для съема металла с уступов и поверхностей из чугуна. Оба варианта исполняются из быстрорежущей стали, поэтому отличаются сравнительно хорошей прочностью. Качество крепления торцевых фрез при этом обычно одинаково высокое.

Теперь давайте рассмотрим инструменты по группам их применения.

Торцевые и плунжерные с углом в плане 10-65

Предназначены для растачивания под воздействием осевых сил резания и этим отличаются от традиционных, у которых характер нагрузок преимущественно радиальный. Могут похвастаться сравнительно низкой мощностью потребления и малым уровнем шума. Эффективны при обработке глубоких, узких, закрытых пазов, а также углов карманов (после проведения черновых операций).

В эту же категорию входят модели с малым главным углом, которые интересны тем, что существенно повышают подачу без перегрузок пластины за счет тонкой стружки. Главное – не приближать лезвие к позиции, перпендикулярной поверхности заготовки, ведь в таком случае придется значительно увеличивать глубину проникновения в материал.

Фрезы для обработки торцов с углом в плане 45

Классически распространены в общих случаях – из-за следующих особенностей:

- Уровень вибраций сравнительно низок даже при нежесткой настройке, что особенно удобно при значительных вылетах.

- Есть эффект уменьшения толщины стружки, за счет которого можно совершенно безопасно повысить производительность выполняемых операций.

С углом в плане 90

Инструменты для более специфических ситуаций – с их помощью обрабатывают:

- заготовки, закрепленные не жестко;

- детали с тонкими стенками;

- уступы под прямым углом (перпендикулярно оси).

Отличаются небольшими действующими силами, поэтому нашли достаточно широкое применение.

С круглыми пластинами и большого радиуса

Значительно облегчают врезание под углом, поэтому подходят как для сложных случаев, так и для общей профильной обработки. Могут похвастать прочнейшими кромками, способными эффективно снимать даже слои жаропрочных сплавов категории ISO S. И это при плавном резании и сравнительно большой производительности. Сочетание столь полезных свойств и обусловило высокую степень универсальности данных инструментов.

Выбор метода обработки

Сводится к установке главного угла в плане, который бывает:

- 100 – позволяет поддерживать исключительную (максимально высокую) скорость подачи, чему благоприятствуют осевые векторы прилагаемой силы, но лезвие проникает на сравнительно малую глубину, что не всегда удобно;

- 25-650 – за счет хорошей производительности и наличия большого количества зубов может похвастать широкой применяемостью;

- 900 – отличается значительной степенью врезания, поэтому снимает слои металла даже тогда, когда в других условиях инструменты уже пасуют, причем при незначительных силах воздействия (потому не приведет к деформации тонких стенок), но несколько замедляет выполнение работ.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Нюансы выбора

Чтобы добиться лучшего качества обработки плоскости, стоит:

- использовать пластины из кермета, если планируете осуществлять врезание на высокой скорости;

- не забывать о масляном тумане и СОЖ в случае с материалами класса ISO S или M (вязкими);

- отдавать предпочтение острым кромкам с PVD-покрытием, когда нужно гарантировать сверхточность;

- обращать внимание на таблицы зависимости глубины и шероховатости от главного угла и ширины лезвия.

Посмотрите, как выглядит торцевая фреза: фото тех или иных ее вариантов дают достаточно верное представление о ее конструкции. А для получения более полной информации обращайтесь для бесплатной консультации в «Сармат»: в процессе заказа станка квалифицированные менеджеры помогут выбрать и оптимальные режущие инструменты для нужного оборудования.

Виды фрез по металлу для фрезерного станка – классификация, особенности

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

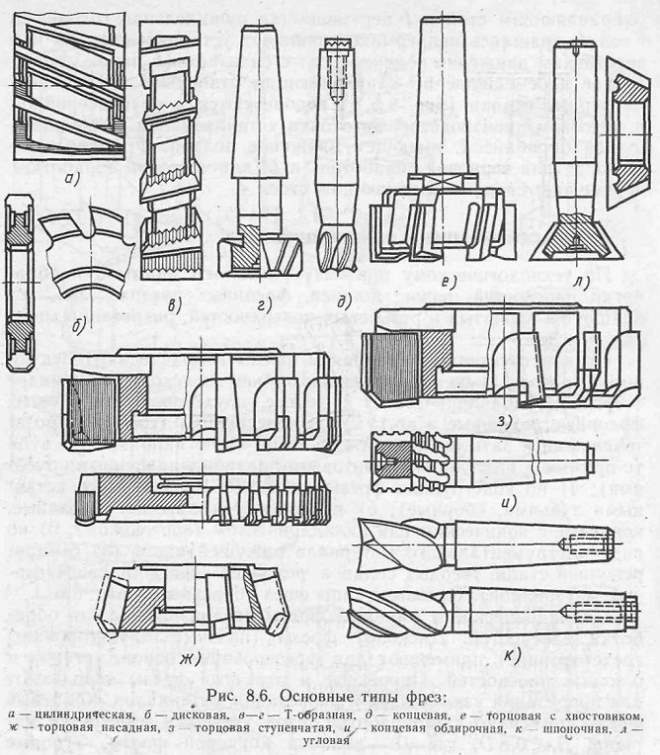

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Типы фрез по металлу

Любому начинающему мастеру, столкнувшемуся с необходимостью обработки металла, приходится искать информацию о том, какие бывают фрезы. Опишем наиболее распространенные виды фрез по назначению.

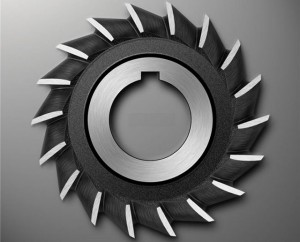

Дисковые фрезы используются для следующих типов работ:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

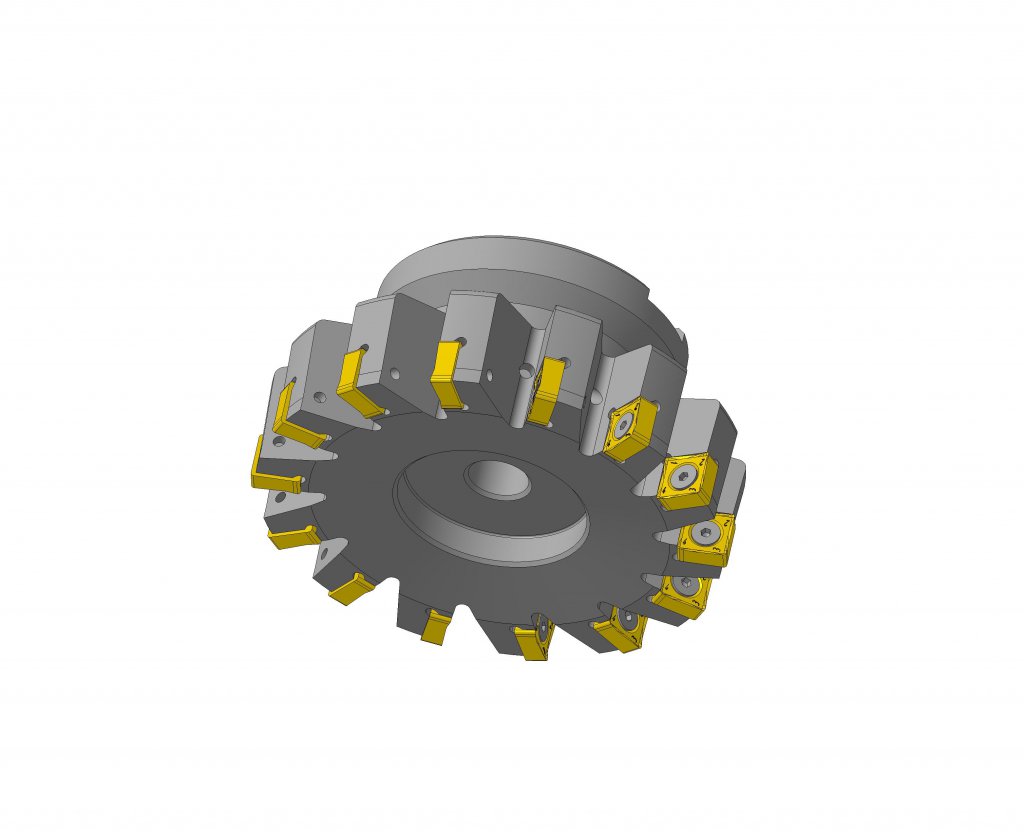

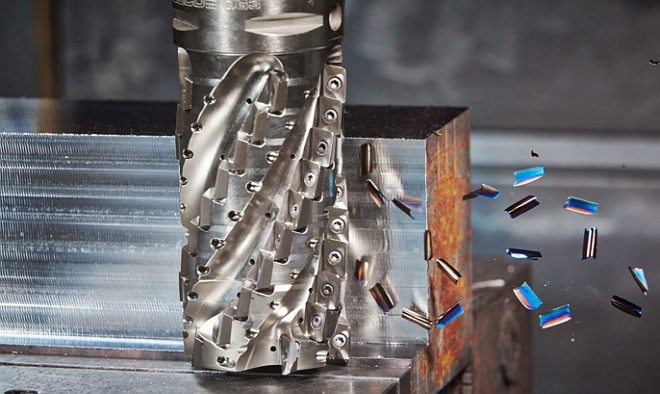

Торцевые фрезы со сменными пластинами

Такие фрезы работают с плоскими и ступенчатыми поверхностями деталей из металла. Из самого названия понятно, что торцевая часть инструмента является рабочей, соответственно, ось его вращения перпендикулярна обрабатываемой плоскости детали. Чаще всего такие фрезы довольно массивны, благодаря чему в них удобно использовать сменные пластины. Большое количество зубьев на участке соприкосновения с деталью из металла позволяет добиться высокой скорости обработки и плавности работы инструмента.

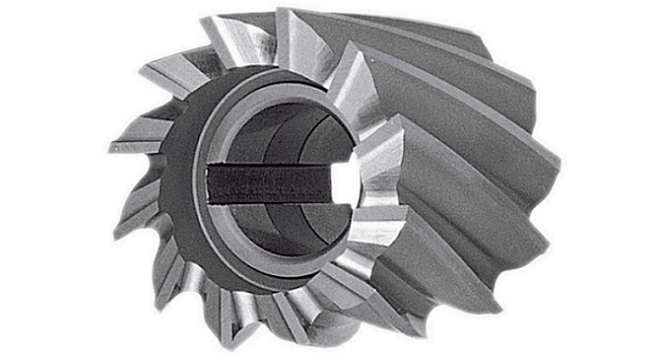

Фрезы такого типа могут быть как с прямыми, так и с винтовыми зубьями. Первыми обрабатывают узкие плоскости, а вторые работают плавнее и потому получили универсальное применение.

Осевые усилия, возникающие при определенных режимах работы фрез с винтовыми зубьями, бывают весьма высокими. В этих случаях применяют сдвоенные инструменты, зубья которых расположены с разным направлением наклона. Благодаря этому решению возникающие в процессе резания осевые усилия уравновешиваются.

К этому типу также относятся рашпильные фрезы типа «кукуруза», с их помощью обрабатывают уступы и прорезают канавки.

Цилиндрическая фреза типа «кукуруза» в работе

Край такой фрезы по металлу, используемой для обработки наклонных поверхностей, а также угловых пазов, имеет коническую поверхность. Существуют как одноугловые, так и двухугловые типы инструментов, отличающиеся между собой расположением режущей кромки (в двухугловых моделях они расположены на двух смежных конических поверхностях, а в одноугловых – на одной конической поверхности). С помощью таких фрез можно выполнять стружечные канавки в инструментах разного рода.

Угловая фреза типа «ласточкин хвост»

Для формирования пазов со скошенными боковыми поверхностями применяются одноугловые инструменты по металлу типа «ласточкин хвост» и перевернутый «ласточкин хвост».

Чаще всего концевые (или пальчиковые) фрезы по металлу применяют для создания пазов, контурных уступов и выемок, обработки взаимно перпендикулярных плоскостей.

Концевые фрезы делятся на несколько разновидностей по следующим признакам:

- монолитные или припаянными режущими элементами;

- с коническим или цилиндрическим хвостовиком;

- для конечной обработки металла (мелкие зубцы) или для грубой (крупные зубцы).

Концевые твердосплавные фрезы применяются для работы с плохо обрабатываемыми металлами – сталью, чугуном и др. Среди концевых фрез выделяют также сферические (шаровые), необходимые для обработки выемок сферической формы, радиусные, служащие для выборки пазов разнообразных форм, грибковые – твердосплавные фрезы для Т-образных пазов на заготовках из чугуна, стали, цветных металлов. К концевым также относятся граверы или фрезы для гравировки, которые используются для обработки драгоценных металлов, меди, латуни и других материалов.

Из названия становится ясно, что данный тип режущего инструмента призван обрабатывать фасонные поверхности. Такие фрезы активно применяются для обработки деталей из металла со значительным соотношением длины заготовки к ее ширине, так как фасонные поверхности деталей небольшой длины на крупных производствах чаще изготавливают методом протягивания. Фасонные фрезы с затылованным углом сложнее всего подвергать заточке.

По типу зубьев фасонные фрезерные инструменты по металлу делятся на два типа:

- с остроконечными зубьями;

- с затылованными зубьями.

Обработка выполняется методом обката за счет точечного касания заготовки инструментом. Червячные фрезы подразделяются на ряд подвидов по следующим параметрам:

- цельные или сборные;

- правые или левые (направление витков);

- много- или однозаходные;

- с нешлифованными или со шлифованными зубьями.

Кольцевые фрезы (или корончатые сверла)

Такие инструменты служат для получения отверстий, причем кольцевые фрезы обеспечивают более высокую скорость резания в сравнении со спиральными сверлами приблизительно в 4 раза.

Существуют фрезы по металлу не только для станков с ЧПУ, но и для дрели. Иначе их еще называют борфрезами. В их конструкции предусмотрена специальная шпилька для зажима в патроне дрели. В продаже борфрезы можно встретить только в виде комплектов, поскольку работа с металлом с помощью дрели требует точности и соответствующих конкретной задаче форм фрезы.

Для ручного фрезера фрезы тоже покупают комплектом. Существуют кромочные инструменты с подшипником и без него. Первые применяются для обработки на ручном фрезере кромки детали, вторые могут быть использованы на любом участке заготовки, однако для более точной их работы требуются шаблоны. На отечественном рынке встречаются, как правило, китайские режущие инструменты для ручного фрезера, однако их качество можно оценить как достаточно высокое.

В домашних условиях для обработки металла можно использовать такой инструмент, как сверло-фреза. Однако применять его можно только для деталей небольшой толщины. Специалисты не рекомендуют вставлять его в ручной фрезер – оно должно использоваться только в электродрели.

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Виды фрез по металлу: какие бывают типы и их назначение

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Классификация, виды и критерии выбора фрез по металлу для фрезерного станка

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Справка! Режущие кромки делают из твердых сплавов с высокой износостойкостью. Хвостовики фрез из пластичного металла с высоким сопротивлением на кручение и удар: Ст 45, Ст 40Х, инструментальные У8, У10.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Справка! Если в маркировке фрезы не указано направление, то это стандартный инструмент с правым рабочим вращением.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Некоторые фрезы, предназначенные для глубокой фрезеровки и создания сложных конфигураций, затачиваются по контуру или передней поверхности с затыловкой. Это обеспечивает свободный отвод стружки.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Угол заточки концевых фрез влияет на удаление стружки с зоны реза. Наклон режущей кромки увеличивается вместе с диаметром инструмента, начиная с 30⁰.

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Червячные фрезы устанавливают на зубофрезерные станки. Они выделены в отдельную группу и имеют первую цифру маркировки 5.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Справка! При отсутствии фрезы нужной конфигурации, паз делается в несколько проходов. Сначала прорезается узкая часть на всю глубину, выбирается широкое основание.

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

Классификация, преимущества и критерии выбора фрез по дереву для фрезерного станка

Деревянные изделия состоят из деталей сложной конфигурации с множеством переходов и элементов соединения. Обработка производится фрезами для фрезерного станка по дереву.

Большой выбор форм и нормализованные размеры позволяют точно подобрать инструмент под изготовление каждого элемента. Выбор упрощает классификация инструмента по нескольким параметрам, начиная с диаметра хвостовика.

Принцип действия и сфера применения фрез для станков

Фреза – многолезвийный инструмент, вращается и вырезает в теле заготовки рельеф нужной конфигурации. Инструмент подбирается по форме и размеру в зависимости от типа обработки:

- по плоскости;

- отделка торцов;

- вырезка пазов;

- создание рельефных изображений;

- фрезеровка соединительных элементов деталей.

Рабочая поверхность имеет режущие кромки разных размеров: непрерывные ровные и спиральные линии, фигурные пластины, многочисленные выступы. Станки по дереву и фрезеры широко применяются в домашних мастерских и на деревообрабатывающих предприятиях. На них изготавливают мебель, строительные конструкции, малые архитектурные формы, декор, отделку.

фрезами для фрезерного станка по дереву обрабатывают мягкие материалы, например пластик, воск, оргстекло, фанеру и древесно-стружечные политы.

Разновидности и особенности конструкции

Фрезы для фрезерного станка по дереву классифицируются по технологическому назначению и нескольким параметрам, включая:

- конструкцию;

- наклон режущей кромки;

- конфигурацию.

По конструкции изготавливают цельный и сборный инструмент. Режущие кромки располагаются параллельно оси вращения – прямые и наклонные. Конфигурация резцов определяет рельеф обработанной поверхности.

Фрезы для фрезерного станка по дереву выпускаются под стандартный размер цанги, трех типоразмеров: 6, 8, 12 и 32 мм. На импортное оборудование хвостовик замеряется в дюймах и не подходит для отечественных фрезеров и станков.

Пазовые фрезы для фрезерного станка по дереву повторяют форму выборки на деревянной детали. Они имеют хвостовик для крепления в цанге, режущие кромки по бокам и торцу. По виду выборки в сечении различают пазовые фрезы:

- прямые;

- V-образные;

- галтельные;

- Т-образные;

- ласточкин хвост;

- фасонные.

По конструкции пазовые фрезы для фрезерного станка по дереву выпускаются цельные, с кромками, вырезанными в теле заготовки под углом, и составные с фигурными вставками.

Кромочные

Предназначены для обработки кромок и торцов деталей. По форме фрезы делятся:

- прямые;

- трапециевидные;

- калевочные – фигурные;

- фальцевые.

У прямых фрез для фрезерного станка по дереву рабочая часть имеет форму цилиндра. После обработки получается ровный край. Трапециевидные модели повторяют форму конуса. Ими срезают острые углы. Режущие кромки калевочных фрез фигурные, по конфигурации обратные рельефу обрабатываемой детали.

Кромочные фрезы для фрезерного станка по дереву имеют на хвостовике ниже режущей кромки подшипник или копировальное кольцо. Оно упирается в край детали или шаблона. В результате линия реза, прямая и фигурная, получается ровная, чистая.

Кромочные фрезы для фрезерного станка по дереву устанавливают для обработки плоских деталей по контуру и изготовления линейных изделий: плинтусов, декоративных рамок, карнизов, бордюр. Кромочные фальцевые фрезы используют при изготовлении мебели и строительных конструкций. Они вырезают в торце паз для соединения двух деталей, выбирают четверть.

Комбинированные

Надежную стыковку с жесткой посадкой обеспечивают комбинированные фрезы. Они обрабатывают торец, вырезая пазы и шипы. Для соединения двух деталей, одну надо повернуть на 180⁰ вокруг оси, и торцы полностью совпадут и соединяются по принципу шип-паз.

Чтобы по плоскости в месте соединения не было переходов, образовалась гладкая плоскость, перед обработкой следует определить продольную ось заготовки. После этого настраивается копировальное кольцо, чтобы середина фрезы шла строго вдоль оси торца.

Для соединения плоских деталей под прямым углом, на одной обрабатывается торец, на втором сопрягаемом элементе пазы-шипы вырезаются по краю плоскости.

Насадные: особенности и классификация

Насадные фрезы для фрезерного станка по дереву состоят из рабочей части с режущими кромками снаружи и отверстием для посадки на оправку. Основное преимущество такой конструкции заключается в экономии металла на хвостовик для каждой фрезы.

Особенность конструкции сборных насадных фрез – режущие кромки крепятся болтами. Преимущества моделей инструмента:

- не требуют трудоемкой заточки;

- быстрая смена режущих пластин;

- возможность устанавливать на один корпус элементы разной конфигурации;

- минимальный расход материалов;

- точная регулировка диаметра;

- большой срок эксплуатации.

К недостаткам относиться вероятность вылета ножа при перегрузках и скоростной обработке.

Сборные фрезы для фрезерного станка по дереву имеют сложную конфигурацию и высокую прочность. Они широко применяются при обработке древесины твердых пород, сплавов цветных металлов.

Составные

В составных конструкциях фрез режущие элементы не снимаются. Они припаиваются к корпусу и выполняют только один вид обработки. Изменить размеры и конфигурацию обработки невозможно. К особенностям составных моделей относится:

- жесткое крепление режущих кромок;

- экономия твердосплавных материалов;

- высокая стойкость лезвий;

- возможность составлять блоки из нескольких фрез разного диаметра.

Режущие кромки постепенно притупляются. Заточка производится затыловкой по сложной конфигурации. При этом изменяются размеры фрезы для фрезерного станка по дереву – уменьшается диаметр.

Один корпус служит длительное время. По мере износа, на него припаивается новый комплект режущих элементов.

Цельные

Цельные фрезы для фрезерного станка по дереву вырезаются из цельной заготовки из инструментальной стали. После обработки производится закалка и заточка. Преимущества моделей:

- простая технология изготовления;

- жесткая прочная конструкция;

- могут иметь любую форму;

- заточка по режущей кромке.

При изготовлении цельных фрез по дереву используют инструментальные стали. Они значительно дешевле быстрорежущих и вольфрамовых пластин. Недостаток цельных фрез – изношенный инструмент утилизируется, восстановлению не подлежит.

Цельные фрезы для фрезерного станка по дереву используют для обработки мягких пород дерева. На твердой древесине они быстро изнашиваются, ломаются.

Как выбрать фрезу для фрезерного станка ЧПУ?

Выбор инструмента начинается с типа и диаметра хвостовика – он должен соответствовать конусу шпинделя и диаметру цанги. Скоростная и высокопроизводительная обработка на станках с ЧПУ требует прочного инструмента из быстрорежущей стали.

Назначение и поставленные задачи

Фрезы для фрезерного станка по дереву с ЧПУ классифицируются по производимым технологическим операциям:

- черновая обработка;

- вырезание канавок, бороздок, впадин и пазов;

- чистовая обработка углов с торцов;

- финишная обработка всей поверхности;

- создание объемных рисунков.

Обдирка осуществляется многолезвийным инструментом с прерывистым лезвием, расположенным по спирали. Вырезание канавок и пазов осуществляется цилиндрическим и фигурным инструментом, по форме и размерам, соответствующему конфигурации выборки.

Финишная обработка производится твердосплавным многолезвийным инструментом с режущими кромками по разным плоскостям. Рисунки создают фрезами с конусным торцом по типу сверла. Лезвия спиральные, 2–4 шт.

Правила работы с материалом

В рекламном производстве для раскроя мягкого дерева, пластика, применяют цилиндрические фрезы для фрезерного станка по дереву с одной спиральной режущей кромкой. При обработке этих материалов образуется крупная стружка. При большем количестве лезвий, она будет забивать канавки, и ломать инструмент. Дерево твердых пород, фанера и древесные плиты обрабатываются двухлезвийными инструментами.

Скоростная фрезеровка жестких и хрупких материалов производится фрезами с 2 и более лезвиями. Дробление стружки и ее вывод из зоны реза обеспечивают специальные канавки с увеличенной глубиной. Для получения чистого реза по дереву и мягким материалам, используют двухлезвийную спиральную фрезу. Благодаря симметричному расположению режущих кромок, возникающие при резе напряжения компенсируют друг друга.

При раскрое дерева, фанеры и других волокнистых материалов, на поверхности реза образуется ворс. Получить чистую гладкую поверхность можно, используя фрезы для фрезерного станка по дереву с левой спиралью. При вращении вправо, стружка удаляется вниз, волокна срезаются ровно, не «распушиваясь».

Фрезы для фрезерного станка по дереву разных типов и конфигураций увеличивают количество операций, производимых на фрезерном станке по дереву, превращают его в многофункциональное оборудование. Специалист, серьезно занимающийся изготовлением мебели и деревянных поделок, имеет в своем запасе большое количество различного инструмента. Он быстро и качественно вырезает любые элементы деталей.

Читайте также: