Фрезер ручной по металлу своими руками

Фрезер является незаменимым инструментом при проведении всевозможных работ по дереву и активно используется профессионалами. Но если он нужен домашнему мастеру для проведения разовых работ, то есть смысл попробовать сделать его своими руками из подручных инструментов. Конечно же, самодельный фрезер по дереву, изготовленный, например, из дрели или болгарки, не способен полностью заменить стандартный инструмент. Но некоторые несложные операции, не требующие особой чистоты обработки, таким агрегатом выполнять вполне допустимо.

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

Для сравнения: фрезеровальная машина развивает скорость до 30000 об/мин.

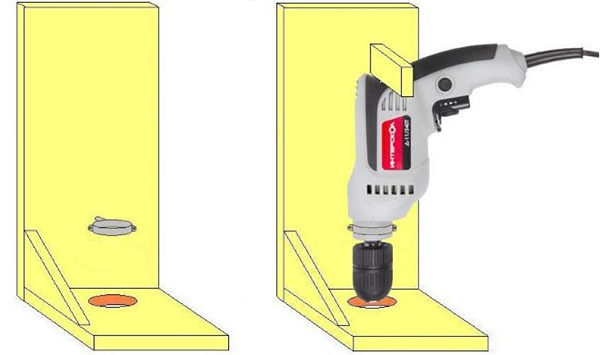

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Как сделать фрезер из болгарки

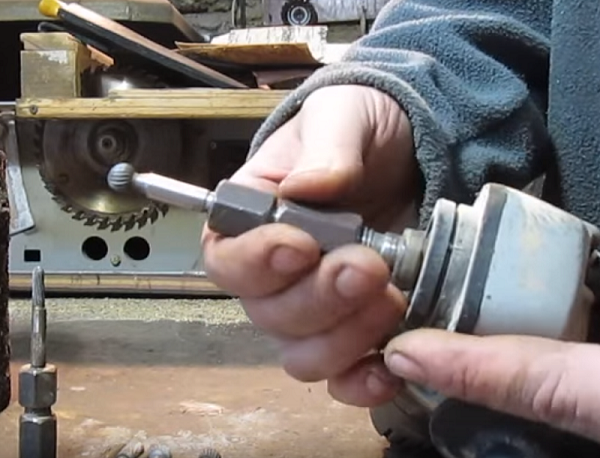

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Если в цангу зажать фрезу из твердосплавного материала, то получится фрезер по металлу.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео.

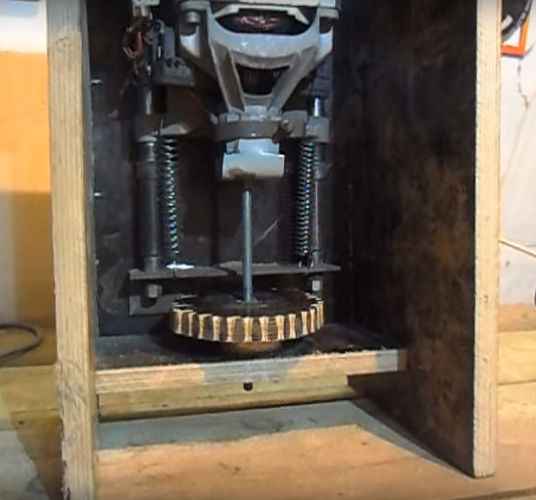

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Поскольку закрепить ее на валу мотора без переходника не получится, то его придется заказать у токаря.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Чтобы на мотор при работе станка не попадала пыль, можно уложить сверху двигателя небольшой кусок поролона.

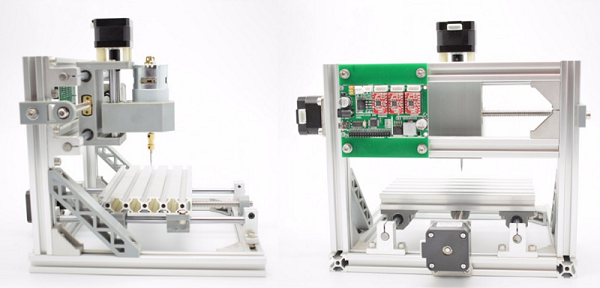

ЧПУ фрезер

Агрегат с числовым программным управлением (ЧПУ) применяется, в основном, для гравировки и фигурной резьбы по дереву. Управляется он с помощью компьютера, благодаря чему на заготовках можно вырезать очень сложные узоры с высокой точностью. В Китае можно купить готовые мини-станки с ЧПУ для изготовления сувенирной продукции по цене около 10000 рублей.

Конечно же, можно приобрести все детали для станка и собрать ЧПУ-фрезер собственноручно. Но если посмотреть на стоимость всех комплектующих, то будет намного дешевле приобрести готовое изделие с уже настроенным программным обеспечением.

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

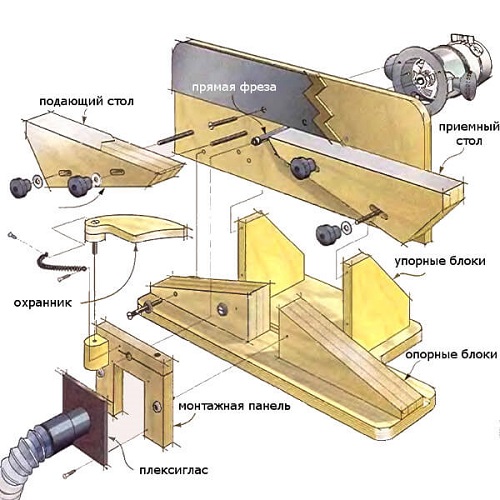

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео.

Как сделать фрезер своими руками?

В каждом доме под рукой должен быть определенный набор инструментов. Для тех, что осуществляет различного рода работы с деревом, таким можно назвать фрезер. Он должен быть не только у многих профессионалов, но и простых людей. Правда, хороший мини-фрезер имеет высокую стоимость, поэтому сделать такой инструмент своими руками будет отличной альтернативой. Конечно, он не будет иметь такой функционал, как фрезерный станок. Но для выполнения каких-то не особо сложных операций подойдет очень даже хорошо и будет полезным помощником в быту.

Как делать фрезер из болгарки?

Первый вариант фрезера, который мы рассмотрим, делается из болгарки. Сначала приведем список материалов и инструментов, что потребуются для его создания, а после этого непосредственно инструкцию по его изготовлению.

Инструменты и материалы

Если говорить о материалах и инструментах, потребуются:

Кроме того, потребуются чертежи устройства. Их можно найти в интернете или в специализированной литературе.

Пошаговая схема

Так, чтобы сделать фрезер ручной по дереву, нам потребуется сначала сделать для него подошву. Для этого потребуется взять железный лист 5-миллиметровой толщины для обеспечения жесткости будущей конструкции, потребуется отрезать кусок размером 12 сантиметров, после чего зажать его в тиски и хорошо отшлифовать корд-щеткой. Потом остается разместить при помощи мела пластину по заранее созданному лекалу.

Затем в тисках, следует осторожно вырезать металл при помощи диска отрезного типа, не выходя за намеченные контуры. Чтобы довести все по разметке, следует воспользоваться диском для зачистки. После этого деталь будет готова. Именно она станет основой всего.

Теперь потребуется сделать крепление для самой болгарки. Для этого следует при помощи коронки проделать отверстие с 4-сантиметровым диаметром в оставшейся части пластины из металла. Это можно сделать при помощи перфоратора, предварительно переведя его в режим сверления.

Металл тут сам по себе толстый, и чтобы избежать посадки коронки, следует время от времени подливать СОЖ-эмульсию, что состоит из масла и воды. Саму деталь следует придерживать при помощи струбцины. Работа должна проводиться на подложке из дерева. В результате должна получиться толстая шайба с ровной дыркой и ровными полями.

После этого следует создать основание для крепления УШМ к ранее созданной детали. Следует просто отрезать ненужные части и обработать ее абразивным материалом. Теперь следует произвести подгон отверстия под часть мотор-редуктора болгарки, что является неподвижной и немного выступает. Это и будет основой крепления.

Запчасть требуется немного доработать путем обрезания выступов. После этого следует начать создание кронштейнов, чтобы инструмент мог двигаться вверх. Для этого потребуются приготовленные части труб квадратной формы. Большая будет двигаться по той, что меньше. А трубы размером 20 на 20 будут выступать в роли направляющих.

Теперь следует обрезать на отрезном станке пару тонких трубок 2 на 2 сантиметра с длиной 30 сантиметров, чтобы влез патрон, где есть длинная фреза, а также достаточное расстояние для регулирования высоты. Как салазки у нас будет пара труб 2,5 на 2,5 сантиметра с 4-сантиметровой длиной. В одной потребуется проделать дырку диаметром 1 сантиметр и приварить гайку на 8 мм. После этого при закручивании болта салазки будут контриться болтом с барашком, оснащенным направляющей трубой.

Теперь на прихватках следует создать конструкцию из:

- пары направляющих 2 на 2 сантиметра;

- пары салазок 2,5 на 2,5 сантиметра;

- конструкции крепления к редуктору УШМ.

Осторожно следует произвести обварку направляющих кронштейнов, прикрепляя их намертво к вышеупомянутой подошве. Тут нельзя перегреть металл трубки, иначе свободное перемещение салазок будет невозможным. После этого следует крепко приварить зажим УШМ к паре отрезков труб, что потребуются для вертикального передвижения. Но зажим этот будет работать нормально лишь после создания фиксатора. Его можно сделать следующим образом.

- Следует проделать посредине с образованием 5-миллиметровый зазор.

- С одной стороны дуги, что получилась, привариваем гайку удлиненного типа, а с другой – самую простую. Гайку потоньше следует предварительно рассверлить большим сверлом, чтобы болт ходил свободно. Это лучше делать, зажав предварительно конструкцию в тиски. После этого болт, что закручивается, будет крепко фиксировать болгарку за выступающую область редуктора в вертикальном положении. На этом часть, что отвечает за передвижение инструмента готова. Правда, некоторые устройства бывают без редуктора, что основаны на других приспособлениях.

После этого требуется подготовить уши крепления для отверстия редукторного корпуса. Делаются они из тонкого металла, толщина которого будет не более полутора миллиметров. Маркером рисуется удлиненный овал, где с одной стороны проделывается отверстие под болт. Детали следует согнуть под диагонали в тисках аккуратным постукиванием молотком. Нижняя часть ушка варится к созданному фиксатору, а верхнюю следует прикрутить к редукторному корпусу. Основная часть нашего фрезера готова. Теперь должна быть присоединена насадка или патрон, после чего останется собрать изделие и настроить его.

Патрон следует взять самый простой. Диаметр зажимаемого фрезера либо сверла будет зависеть от мощности мотора УШМ, а также задач, что планируется реализовать. Достаточно будет любого варианта, что имеет разбег зажима в диапазоне 1,5 – 13 миллиметров. Единственный важный момент, на который следует обратить внимание – резьбовая патронная посадка.

С большой долей вероятности ни шаг резьбы, ни диаметр отверстия не совпадут с аналогичными моментами на болгарке. Тогда потребуется взять метчик М14, после чего накрутить шайбу прижимного типа. Остается убедиться, что люфта нет, а значит, совпадение шага присутствует. Остается нарезать резьбу и накрутить патрон на болгарочный шпиндель. На этом получилось готовое изделие для закрепления фрезы.

Теперь остается произвести сборку. Для этого сначала следует покрасить и высушить все составные элементы. Готовые части собираются на углошлифовальную машину, прочно зажимаем редуктор в крепления:

- надеваем крепеж на редукторную головку, после чего следует ее крепко закрутить;

- далее следует ее соединить еще болтами с креплением для жесткости;

- устанавливаем фрезу в патрон, после чего крепко закрепляем;

- монтируем основание и надеваем инструмент с салазками;

- производим регулировку высоты инструментами болтами на салазках.

То есть у нас получился надежный и высокопроизводительный самодельный фрезер из болгарки.

Другие варианты изготовления

Имеются и другие варианты создания фрезера. Его можно создать из дрели либо из шуруповерта, из гравера и других приспособлений. Делается он просто, ведь такой тип инструмента уже будет оснащен патроном, где можно будет зажать хвостовую часть фрезы. Но учитывая, что дрель либо шуруповерт развивают малые обороты, где-то 3 тысячи в минуту, из-за чего добиться высокого качества обработки детали попросту не получится. Как подставку для закрепления дрели лучше всего будет применить приспособление для сверления вертикального типа, что можно приобрести в любом спецмагазине. Нужно будет заменить лишь оснастку, после чего самодельный фрезер такого типа будет готов.

Еще один вариант фрезера создается из двигателя от пылесоса либо мотора со стиральной машины. Для его создания требуется сделать специальный стол. После этого на моторный вал потребуется произвести установку цанги для зажимания фрез. Но ее не получится закрепить на валу мотора без переходника, который можно заказать только у токаря. Кроме того, потребуется создать механизм подъемного типа, что позволит производить удобную регулировку вылета инструмента. Он создается из пары труб, что выполняют роль стоек, на которых закрепляется мотор, а также шпильки резьбового типа.

Одним кончиком она входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть двигателя. На шпильке потребуется жестко закрепить колесо поворотного типа, при помощи которого и производится регулирование высоты.

Дабы на мотор при применении станка не попадала пыль, не будет лишним сверху уложить на двигатель небольшой отрезок поролона.

Рекомендации

При выборе той или иной модели фрезерного станка, следует принять во внимание некоторые рекомендации работы с оборудованием.

- Для защиты фрезы устройство должно быть оборудовано соответствующим экраном, что дает возможность исключить срыв рабочего инструмента при слишком серьезном усилии. Данная деталь делается из закаленного прочного стекла либо перфорированной пластины из стали.

- Работать с таким устройством можно только в защитных очках и средствах индивидуальной защиты. Это даст возможность избежать повреждения глаз стружкой, что может разлетаться довольно сильно при обработке древесины.

- Устройство обязательно должно быть оснащено механизмом экстренной остановки. Причем он должно быть в легкодоступном месте, но и в то же время не мешать работе на оборудовании. Кроме того, следует позаботиться о том, чтобы рабочая зона была качественно освещена. Для этого можно подойти направленный яркий свет или же экономичные, но не менее яркие светодиоды.

Как можно убедиться, сделать фрезер своими руками – не самая простая, но реально выполнимая задача.

Главное – четко понимать, что вы делаете, иметь под рукой необходимые чертежи и инструменты, а также определенные навыки в сварке, электротехнике и работе с инструментами.

Как сделать фрезер своими руками, смотрите в видео ниже.

Как сделать фрезерный станок по металлу своими руками?

Фрезерный станок необходим для обработки деталей и готовых изделий, изготовленных в домашней мастерской. Наряду с другими инструментами мастеру необходим фрезер для доводки изделия до нужного качества. Существующие в продаже модели фрезерных станков не всегда соответствуют требованиям мастера. Кроме того, они дорого стоят. Самодельный фрезерный станок – более рациональный вариант. Только в такой конструкции мастер учтёт специфику используемых именно им операций.

Особенности изготовления

Арсенал инструментов домашних мастеров отличается огромным многообразием. Особенное внимание уделено фрезерному станку. Это устройство представляет собой оборудование, позволяющее выполнять множество операций по металлу, по дереву, по пластмассе и иным материалам.

Размеры, мощность и набор функций фрезерных приборов могут различаться, но в основу каждого станка заложен стандартный принцип: неподвижно закреплённая заготовка, обрабатывается фрезой – специальным режущим инструментом с зубьями (режущими лезвиями).

Имея в наличии все необходимые инструменты и материалы, умельцы в своих мастерских без труда и в короткие сроки соберут компактное устройство – самодельный фрезер. Из всех существующих видов фрезеров в домашних мастерских наибольшей популярностью пользуется вертикальный фрезерный станок. Этот инструмент имеет очень простую схему, и для его сборки используются недорогие материалы. Однако вид станка определяют задачи, которые необходимо выполнять мастеру. Существуют следующие виды фрезерного оборудования:

- горизонтально расположенный инструмент;

- вертикальный прибор;

- копировальное с пантографом устройство.

Кроме того, следует продумать размеры и расположение станка – напольный или настольный вариант.

Обладатели любого фрезерного станка могут выполнять качественную обработку заготовок и изделий из металла и дерева. В промышленности фрезерные станки относятся к многофункциональным агрегатам. Самодельные конструкции наделены достаточным количеством операций, с помощью которых доступна качественная отделка, поэтому их также можно считать многофункциональными.

Инструменты и материалы

После выбора конструкции фрезера необходимо приступить к проверке наличия нужных инструментов, деталей и материалов.

Основные элементы и материалы:

- шпиндель, он же вал, основной элемент фрезерной установки, осуществляющий передачу вращательного движения от системы скоростей к режущему инструменту, которым является фреза;

- двигатель постоянного тока в сборе с редуктором на 24В/142 rpm;

- мотор, предназначенный для установки фрезы;

- листы фанеры, древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) материалы, оргстекло;

- трубы квадратные из алюминия. Можно использовать стальные тонкостенные трубы;

- соединительные муфты;

- электропровод и защитные элементы для него;

- плата для формирования сигналов управления оборотами основного двигателя;

- патрон для установки фрезы, тумблеры;

- элементы крепления для сборки компонентов станка;

- подшипники;

Инструменты, предназначенные для сборки станка:

- необходимый набор ключей;

- аппарат для выполнения сварки;

- паяльник;

- рулетка и маркер;

- клей и изолента;

- болгарка, угловая шлифовальная машина для выполнения операций шлифования, резки, зачистки материалов и деталей, укомплектованная отрезными кругами;

- пила для резки металла (ножовка);

- молоток;

- набор отвёрток;

- дрель и шуруповерт с необходимой оснасткой.

Как делать станок?

Наиболее простой и приемлемый способ самому изготовить фрезерный станок основывается на использовании ручной дрели. Это устройство всегда есть в инструментах домашнего мастера.

При отсутствии последней её можно приобрести на строительном рынке, стоимость невелика. В этом случае необходимо приобрести и дополнительные элементы определённой специфики. Такое устройство позволит выполнить любую операцию по выборке пазов, шлицов, обеспечит выполнение и других, достаточно сложных операций по металлу и дереву.

Если есть необходимость в изготовлении более сложного устройства с большим числом функций, вместо ручной дрели нужно использовать двигатель с более высокими параметрами мощности. Собирать фрезерный станок по металлу своими руками следует после изучения принципов, заложенных в его действии, а также чертежей и схем выбранной конструкции.

После этого стоит проверить наличие инструментов для выполнения сборки и всех необходимых материалов.

Сборка фрезерного мини-станка с ручным управлением на основе дрели состоит из нескольких этапов.

- Формирование основы состоит из нарезки труб в соответствии с размерами, указанными в чертеже. Алюминиевые трубы представляют хороший и удобный материал – он лёгок в нарезке и конструкция получается достаточно лёгкой. Подойдёт вариант из стальных труб с тонкой стенкой. Для установки редукторных моторов (их будет два), в трубах высверливаются отверстия. После этого можно приступать к сборке основы. Для удобства сборки можно использовать заклёпочный пистолет.

- На втором этапе выполняется установка протяжки из ДВП. Этот элемент предназначен для перемещения каретки. Для этого из ДВП склеивают специальные подшипники, для скольжения по направляющим основы.

Блоки соединены между собой профильными трубами, каждый блок будет тянуть на себя редукторный мотор. Резьбовые стержни подключаются к валам двигателя через муфты. Направление вращения валов определяет движение блока.

На данном этапе нужно сделать из ДВП ножки для станка, защитное перекрытие и столешницу, на которой будет выполняться обработка изделия:

- Сборка каретки, выполненной из ДВП, для размещения основного двигателя, начинается с монтажа к протяжке вертикальных стоек и рельс для каретки. Ими служат профильные трубы. Второй редукторный мотор устанавливается своим валом на резьбовой стержень, гайка монтируется в каретку. Другим двигателем, расположенным в каретке, осуществляется регулировка глубины фрезеровки за счёт подъёма или снижения основного двигателя;

- Этап сборки завершает процесс изготовления фрезера для выполнения конкретной работы. На каретку нужно установить устройство для регулирования оборотов. После установки производится сборка и установка панели управления, закреплённой на платформе из оргстекла. Управляющее устройство может быть собрано из отдельных тумблеров или как специальная электронная панель.

Фрезерный станок готов к пробным испытаниям. В качестве экспоната для обработки может служить дерево, плиты из искусственных материалов.

Ручной фрезерный станок может послужить основой для модифицированного устройства с ЧПУ. Для изготовления такого устройства нужно иметь подробную схему (чертёж), набор необходимых для монтажа инструментов и комплектующих.

Проектирование

Начальный этап сборки самодельного фрезерного устройства предусматривает изучение принципа действия выбранной модели, наличие чертежей. Последующая работа будет состоять из нескольких этапов сборки конструкции в соответствии с рассчитанными при проектировании размерами отдельных блоков и деталей, указанных на чертеже.

При самостоятельном проектировании рабочего места следует учитывать необходимость обустройства защиты вокруг вращающейся фрезы. В противном случае работа на таком оборудовании будет небезопасной. Дополнительно можно обустроить конструкцию прижимным механизмом, фиксирующим обрабатываемую заготовку.

Правильный подход к проектированию и сборке фрезерного станка с учётом рекомендаций и поправок специалистов, позволит создать надёжное металлорежущее устройство, близкое по своим эксплуатационным параметрам к заводским моделям.

Самодельный фрезер на основе ручной дрели эффективно используется при обработке металлических и древесных изделий. Владельцы устройства отмечают, что устройство можно использовать для работы по керамике, пластику и стеклу.

Технология сборки

Сборка самодельного устройства производится на рабочем столе из толстой фанеры. Максимальную прочность его поверхности обеспечивает облицовка текстолитом. Заготовку из текстолита с припуском 2,5 -3,0 мм и поверхность стола нужно обработать клеем. После склеивания эту процедуру повторяют на обратной стороне поверхности стола.

Столешницу можно приобрести в строительном магазине, оплатив довольно высокую его стоимость. Хорошая столешница обеспечит комфорт и стабильную работу фрезерного станка. Своими руками можно изготовить столешницу, мало отличающуюся от фабричной. По рекомендации специалистов в основание укладывается плотный и прочный лист ДСП, МДФ или пластика. Использование пластика для устройства столешницы в домашней мастерской, предпочтительнее.

Этот материал устойчив к действию влаги. Можно использовать МДФ, фенольный пластик.

Для удобства в работе столешницу рекомендуется размещать на направляющих, что позволит корректировать положение стола в процессе работы. Работа с ручным фрезером требует дополнительного ограждения для обеспечения безопасности в процессе работы.

Чтобы собранный своими руками агрегат отличался функциональностью, специалисты рекомендуют использовать составляющие для станка только высокого качества. В этом случае нельзя экономить, покупая второсортные материалы. Строгое соблюдение технологии и последовательности сборки обеспечат создание безопасного агрегата с достаточно высокой эффективностью обработки.

Самодельное фрезерное устройство обладает немалым количеством достоинств. Прежде всего, это низкая себестоимость прибора. Простота устройства, доступность элементов для сборки конструкции любого вида. Мини-станок легко демонтируется, фрезу можно использовать в ручном режиме.

При желании станок можно оснастить ЧПУ. Для домашнего мастера это не составит особых сложностей.

Как сделать фрезерный станок по металлу своими руками, смотрите видео ниже.

Как сделать фрезерный станок своими руками?

Фрезерный станок – агрегат, который однозначно не будет лишним для человека, привыкшего мастерить. Он подразумевает работу и с металлом, и с деревом. Промышленный агрегат будет многофункционален и покажет чудеса мощности и производительности, но и сделанный своими руками не самый сложный фрезерный станок, окажется эффективным помощником. Да и еще и недорогим изделием, по себестоимости.

Допустим, решено делать фрезер, работающий преимущественно с деревом. Чтобы станок выносил большие нагрузки (а их не избежать), в качестве основного материала используется металл. Можно взять трубу с сечением «квадрат» или «прямоугольник» – этот выбор оптимален. Но и массивный металлический уголок вполне сгодится.

Из таких материалов фрезер можно сделать даже без использования сварки, так как соединение элементов будет обеспечено болтами. И, наконец, конструкция получится разборной, что очень удобно.

Изготовить столешницу фрезерного станка можно из:

- многослойных качественных фанерных листов (дешево и сердито);

- строганной доски;

- ДСП;

- МДФ;

- ОСБ.

Столешница для агрегата должна быть гладкой. Любая, даже мелкая неровность, обязательно скажется на работе. Царапины тоже негативно повлияют на работу фрезера, потому их в работе нужно исключить, то есть правильно обработать материал столешницы. Ровную поверхность столешнице задать можно отделкой пластиком, детальной подгонкой и шлифовкой строганных досок, отделкой металлом.

Для создания фрезера потребуется также двигатель. Он должен быть коллекторным либо асинхронным. Асинхронный – достаточно удобный в использовании, а на размер фрезы его характеристики не влияют. Но такой двигатель может показаться слишком шумным (почти как дрель). Коллекторный двигатель считается более доступным, но его щетки не совсем долговечны, они быстро изнашиваются.

Столы под фрезер могут быть стационарными и портативными. Есть и агрегатный вариант, который способен расширять поверхность стола для этого устройства.

Стационарные конструкции с металлическим каркасом – самый распространенный выбор, а столешницу мастера стараются все чаще делать из голландской фанеры.

В стандартизированный список необходимого для самостоятельного создания фрезера обычно входят:

- труба/уголок или другие металлодетали под каркас;

- алюминиевые направляющие;

- оси, которые зафиксируют станок;

- саморезы и мебельные болты 60 на 6 мм;

- шпаклевка, грунтовка и краска;

- шестигранники с гайками для регулировки (4 шт.);

- финская фанера (ламинат), обладающая влагостойкими характеристиками (толщина листа 1,8 мм предпочтительнее);

- дрель со сверлами;

- шуруповерт;

- электролобзик;

- сварочный аппарат;

- кисти, шпатель, тряпки и прочие опциональные предметы.

Подготовив все по списку, можно переходить к следующему этапу работы – чертежам.

Проектирование

Фрезер с ЧПУ (числовым программным управлением) от обычных инструментов отличается программой-контроллером. Самодельные станки нередко делаются на основе балки с прямоугольным сечением, закрепленной на направляющих. И фрезерный станок ЧПУ делается так же. Когда будет монтироваться несущая конструкция, лучше не использовать сварных соединений, а фиксировать на болты. Сварные швы «боятся» вибрации, рама будет тихо, медленно, но все же разрушаться. Геометрические параметры станка вследствие этого изменятся, а оборудование потеряет нужную точность.

Хороший чертеж подразумевает возможность перемещения аппарата по вертикали, то есть подойдет для этого винтовая передача – вращение обеспечит зубчатый ремень.

Отдельно стоит сказать про вертикальную ось: это очень важный элемент конструкции, изготовить ее можно с помощью алюминиевой плиты. Габариты оси должны точно соответствовать габаритам станка. В проектировании учитывается и то, что работа будет начинаться с шаговых электромоторов, которые устанавливаются вертикальной осью на корпус. Один двигатель возьмет контроль движения головки по горизонтали, другой, соответственно, по вертикали. После этого можно перейти к монтажу других узлов конструкции.

Вращательное движение обеспечат ременные передачи. Перед подключением к фрезеру (уже полностью готовому) программного управления, нужно убедиться в его работоспособности. Если отмечаются недостатки, то их надо устранить.

Этапы сборки

Работа не самая простая, но стационарный самодельный фрезерный станок реально изготовить и не очень опытному мастеру.

Этапы работы.

- Сооружение столешницы – начало. Несложным столом для фрезера будет рабочая плита, которая станет на столярные козлы либо между тумбами. Устройство дешевое, и столешницу своими руками реально сделать за пару часов. Берется материал основы (МДФ либо та же фанера, например), а лучше – панель с пластик-покрытием, которая окажет меньшее сопротивление трению. Если плита с двухсторонней ламинацией, то во время использования она не покоробится, что только на руку мастеру.

- Обработка столешницы. На циркулярной плите следует настроить правильный прямой угол распила, нарезать элементы сообразно замерам, провести шлифовку торцов. Перед раскроем имеет смысл вымерить толщину обрабатываемого материала, ведь она может разниться со стандартом. В чертежи, согласно этим измерениям, следует внести поправки. С подошвенной части фрезера снимается накладка из пластика. Посреди плиты проводится линия, ставится от краешка пометка (в случае на фото – в 235 мм от краешка). Накладку надо поставить так, чтобы главные регуляторы фрезера были поближе к краю стола. Середину накладки надо зрительно сравнить с точкой, которую отметили до этого, и обозначить места сверления под винты.

- Нюансы в создании столешницы. Надо найти середину для подошвы с равноотдаленными винтами. Если это основа с несимметричным расположением винтов, нужно вымерить диаметр самой накладки и дистанцию от наружной окружности до подошвенного среза. Отметка карандашиком наносится на серединке скошенной части. Срез располагается перпендикуляром срединной линии, отмечается подошвенный центр. Отмечаются точки размещения винтов. Теперь пора сделать крепежные и подфрезовые отверстия. В том же основании надо провести разметку полукруглых вырезов (и в передней упорной стенке тоже).

- Выпиливание изгибов. Это делается с помощью электролобзика. Можно сделать частые дополнительные пропилы, которые будут идти перпендикулярно краю элемента, немного не доходя до разметочной линии. Потом пилу надо вести ближе к контурной линии. Вырез следует отшлифовать шкуркой, оформленной вокруг трубки. Можно закреплять внизу столешницы соединяющие планки. Полученные заготовки надо склеить, скрепив дополнительно шурупами. Винты подбираются такие, чтобы длина их была больше штатных. Фрезер устанавливается снизу плиты. Стол на козлах зажимается. Состояние упора фиксируется на струбцины.

- Изготовление надежной базы. Столешницу можно поставить на скромный каркас. Мобильный столик будет храниться на стеллаже, например, во время работы он будет ставиться на верстак. Если мастерская большая, а фрезер планируется использовать часто, столешницу можно усовершенствовать добавлением опорных тумб. Такая переделка поможет сделать не мини-станок, а уже основной аппарат. Элементы корпуса выпиливаются по чертежам. Столешницу обратной стороной надо уложить кверху. Боковые панели устанавливаются одна за другой, фиксируются шурупами в высверленных под них отверстиях. Основание можно закреплять, переложив передом вверх каркас. Надо подровнять прямые углы, поставить задние панели. К корпусному дну приклеиваются опоры под колеса, и укрепляются кровельными саморезами Монтажные площадки колесиков крепятся не ближе, чем на 2 см от края. Если станок делается с тумбами, они станут отличным местом дополнительного хранения.

- Врезание пластины. Большой вылет фрезы можно получить путем расположения инструмента на пластине в 4-5 мм толщиной. Это или пластина из гетинакса или, например, из поликарбоната монолитного типа. Из данного листа формируют квадрат, сторона квадрата – 30 см. Он кладется на верстак. Поверху приклеивается подошва фрезера из пластмассы, для этого можно взять двухсторонний скотч – дешево и просто. Сверлом, диаметр которого соответствует крепежным винтам, делаются отверстия в пластине. Пластиковая накладка применяется в качестве шаблона. Подошва снимается, делаются подшляпочные углубления – тем же большим сверлом. Пластина привинчивается к неработающему фрезеру, в цангу вставляется сверло в 8 мм. Корпус агрегата опускается до того момента, когда сверло коснется поверхности. Патрон проворачивается, середина отмечается. Пластина откручивается, по отметке делается отверстие кольцевой пилой.

- Выпиливание выреза. Пластина лежит на столешнице, а контур обводится. Надо начертить и пропилить вырез, электрический лобзик должен пройти сквозь сделанное отверстие. Торцевые части ровняет напильник, обрабатываются они дополнительно и шкуркой. Струбцины фиксируют дощечки около контура, который разметили до этого. Дощечки должны быть тонкие. В цанге зажимается копировальная фреза с подшипником. Уровень глубины фрезерования надо поставить сообразно толщине пластины монтажа. Фрезерная работа осуществляется не за один проход. С применением микрометрического фрезерного регулятора прибавляются еще полсантиметра, выполняется финишный заход.

- Просверливаются сквозные подвинтовые отверстия, расширяются с обратной стороны столешницы (сверло надо взять на 11 мм). Это будут отверстия под самоконтрящиеся гайки. Поверхность надо прочистить, гайки поставить на эпоксидный клей, выровнять вставленными болтами. Монтажная пластина проходит подгонку под вырез, кладется на место, просверливаются крепежные отверстия, с лица раззенкуются. Деталь фиксируется к фрезерной подошве, аппарат вставляется в столешницу, винты закручиваются. Пластина должна стоять заподлицо к плоскости столешницы. Если надо откорректировать этот момент, используются подкладные шайбы.

- Усовершенствование упора. Параллельный боковой упор надо доработать – так удобнее будет настраивать фрезерный станок. Дополненный поворотным упором агрегат поможет легче обрабатывать кончики узких элементов. В поверхность плиты врезаются направляющие из алюминия, имеющие Т-образный профиль. Чтобы изготовить врезы в столешнице, нужно воспользоваться фрезером либо циркуляркой с пазовым диском. Шкуркой надо немного закруглить верхние пазовые уголки. Профиль нарезается по проекту, проделываются отверстия по размерам крепежа, зенкуются. Детали вкладываются в пазы, выполняются тонкие отверстия, закручиваются потайные крепежные элементы. В основе упора высверливаются отверстия в 7 мм, подбираются болты со шляпкой шестигранной формы, а также маховички из пластика с гайками.

- Финальные работы. В передней упорной планке ставится направляющий профиль. Из подходящей фанерной заготовки вырезается крышка с центральным отверстием, она фиксируется на косынках возле выреза упора продольного типа. Подсоединяется переход-штуцер, подключается пылесос, пока работает аппарат. К упору добавляется щиток предохранения (его можно делать из обрезков фанеры и полос органического стекла). Для выполнения удлиненных вырезов, в обозначенных на рисунках точках, просверливаются отверстия в 7 мм. Делаются пропилы лобзиком. Далее нужно сделать прижимы и фиксаторы, которые необходимы при фрезеровке мелких деталей.

В конце работы надо провести шлифовку поверхности деталей, что так важно в зонах прохождения заготовок.

Технику надо тщательно обеспылить и обработать маслом. Это тоже несложно сделать самому.

Если планируется делать станок с ЧПУ, надо подробнее рассказать об электронном обеспечении. Оно может быть самодельным, но с обязательным включением драйверов под контроллеры, а еще шаговых двигателей. Не стоит забывать и о питающих стандартных блоках. Порт LPT должен быть также обязательной деталью. Надо подумать и о рабочей программе, которая будет управлять системой в целом.

Сам ЧПУ-блок подключается к фрезерному станку через порт и через двигатели. Электроника подбирается тщательно, ведь она будет влиять на точность работ за станком. После установления электроники надо загрузить все программы и драйверы.

Подобный станок с электронным обеспечением сложнее ручного токарного, требует глубокого понимания этапов изготовления, но все же практика изготовления такой техники есть, в том числе, запечатленная на видео-разборах.

Как сделать фрезерный станок своими руками смотрите далее.

Читайте также: