Фреза торцевая насадная по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Фреза по металлу

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

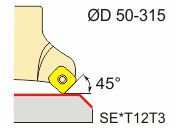

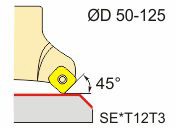

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

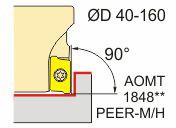

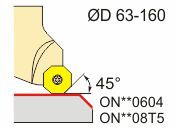

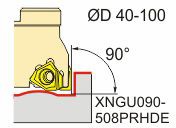

Торцевые насадные фрезы

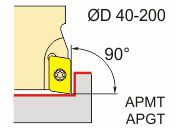

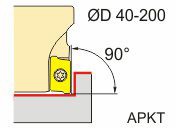

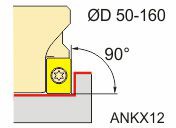

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезы

Для обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Фреза торцевая по металлу

При выполнении плоскостей на стальных или чугунных заготовках можно использовать разные виды оснастки. В зависимости от используемого оборудования применяются концевые, дисковые или торцевые варианты. Самый эффективный вариант — фреза торцевая по металлу. Благодаря своей конструкции она обеспечивает высокую производительность и хорошее качество работ на различных режимах.

Особенности конструкции и сферы применения

Назначение торцевой фрезы заключается в формировании плоскостей на обрабатываемой заготовке при различных видах обработки. Инструмент применяется для обработки деталей из чугуна и сталей различного назначения. Конструкция позволяет формировать уступы с разным наклоном стенки. Широкая номенклатура такой оснастки обеспечивает однопроходное фрезерование даже для крупногабаритных изделий.

В отличие от других типов фрез, торцевые модели имеют режущие кромки, установленные только со стороны торцевой части. При этом непосредственная обработка горизонтальной плоскости ведется вершинами режущих элементов и считается дополнительной. Основной съем металла производится боковой частью при продольной подаче. Большое количество режущих лезвий и геометрия их расположения обеспечивает поочередный контакт с металлом, что значительно улучшает режимы фрезерования и долговечность оснастки. Такой важный параметр, как угол резания в торцевых моделях зависит исключительно от диаметра инструмента, а не от величины припуска на обработку. Боковые поверхности лезвий также способны сформировать вертикальный уступ или наклонную грань. Высота уступа не должна превышать габаритов лезвия. В некоторых зарубежных модификациях на боковой поверхности корпуса предусматривается возможность установки дополнительных обрабатывающих лезвий, обеспечивающих значительную высоту фрезеруемой грани.

Торцевые фрезы конструктивно отличаются высокой жесткостью и выпускаются как левого, так и правого вращения. Учитывая расположение режущих лезвий по внешнему радиусу рабочей части, процесс обработки должен начинаться с края заготовки, либо проводится в предварительно выполненных выемках. Рабочие вертикальные подачи при торцевом фрезеровании используются редко.

По конструктивному исполнению, все торцевые фрезы подразделяются на монолитные и инструмент со сменными режущими элементами. Монолитные модели, при первом рассмотрении, напоминают обычные спиральные сверла. Металлорежущая часть из быстрорежущей стали и цилиндрический корпус в них выполнены в виде единого целого. При этом кромка лезвий со стороны торца не пересекает весь диаметр основания

Основным элементом конструкции торцевой фрезы со сменными ножами стала обрабатывающая головка. Она представляет собой фасонный металлический корпус, к которому закрепляются съемные режущие элементы. Для обеспечения требуемого профиля фрезерования ориентация лезвий образует рабочую кромку с боковой стороны. Инструмент со сменными лезвиями, по сравнению с монолитными вариантами, имеет значительную номенклатуру моделей, обеспечивающую разнообразные особенности обработки.

Также такая оснастка более проста в эксплуатации и не требует применения сложных операций при восстановлении изношенных режущих кромок.

Классификация торцевых фрез

Широкая область применения породила большое число вариантов проходных торцевых фрез. В первую очередь они отличаются способом крепления к шпинделю станка. Принято подразделять инструмент с хвостовиком и модели насадного исполнения. Также фрезы разделяют по способу установки и форме режущих элементов.

Фреза концевого типа выполняется в виде единой конструкции, включающей режущую часть и хвостовик. Последний может быть как цилиндрическим, так и конусным. Зарубежные производители также предлагают модификации с резьбовым хвостовиком. Особенностью концевых моделей является небольшой диаметр режущей части. Фрезы такого типа выполняются цельного исполнения, либо с небольшим числом сменных пластин. Их используют для работы с небольшими деталями, а также в труднодоступных местах.

Фреза насадная предназначается для установки на специальную оправку, для чего в конструкции предусмотрены разнообразные элементы крепления. Наиболее часто используется шпоночное соединение. Несколько реже, в исполнениях, предназначенных для крепления непосредственно на шпиндель станка, выполняется резьба. Насадная фреза может иметь значительный диаметр корпуса, в некоторых исполнениях доходящий до 630 мм. Это обеспечивает широкую зону обработки за один проход.

Способ крепления режущих частей должен обеспечивать высокую жесткость инструмента в целом и прочное крепление отдельного лезвия. Торцевые фрезы выполняются цельными, с вставными или со сменными ножами.

Торцевые фрезы цельного или монолитного типа отличаются небольшими диаметрами, обычно не превышающими 40мм. Зубья выполнены в виде твердосплавных напаек заодно с телом инструмента. Такой конструктив обеспечивает возможность переточки при выходе из строя режущей кромки. Спиральная конструкция с большим числом заходов, способствует удалению стружки. Цельные модели характеризуются невысокой долговечностью и сложностью заточки изношенных лезвий. По большинству параметров они уступают моделям со сменными элементами.

Фрезы с ножами вставного типа, иначе именуемые сборными фрезами, допускают замену всех или только отдельных режущих элементов. Крепление ножей к телу оснастки производится в предварительно выполненные пазы с помощью клиньев. Сами обрабатывающие элементы, напоминают по конструкции обычные резцы, состоят из оправки и напаянной твердосплавной пластины. Такая конструкция допускает простую заточку режущих кромок при восстановлении после износа. Форма резцов может быть выполнена под конкретные требования обработки.

Другой вариант фиксации резцов применяется на фрезах для обработки цветных металлов и мягких сплавов. Он заключается в установке резца в натяг в клинообразный паз. Резец, в этом случае, представляет собой цельную твердосплавную пластину.

Недостатком оснастки со вставными ножами считается большая длительность и относительно высокая сложность сборки инструмента. Для выполнения этих операций может потребоваться специализированный персонал. Еще одним недостатком является высокая вероятность разрушения вследствие вибраций в процессе работы.

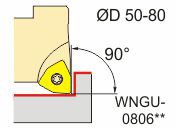

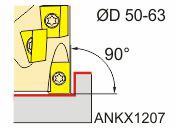

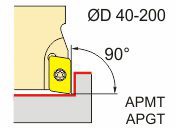

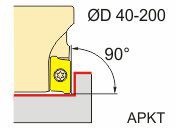

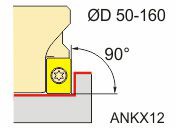

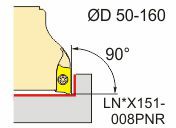

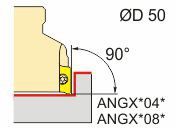

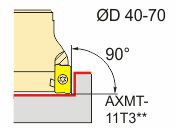

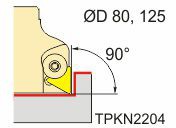

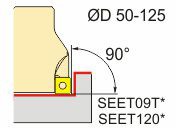

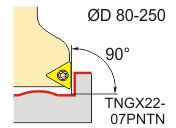

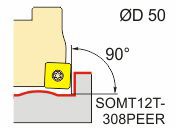

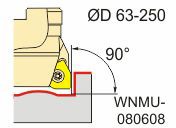

Фрезы торцевые насадные с механическим креплением многогранных сменных ножей используются для широкого спектра работ. В процессе резания они способны реализовать большую величину снимаемого материала. Винтовой принцип крепления пластин обеспечивает высокую прочность и большую скорость замены изношенных элементов. Разные модели используют твердосплавные пластинки с числом граней равным трем, четырем или пяти. В некоторых импортных модификациях применяются шестигранные режущие элементы. Большую популярность получил инструмент с механическим креплением четырехгранных и пятигранных пластин. Большое число граней обеспечивает высокую долговечность оснастки и позволяет создавать модификации, обеспечивающие различные способы обработки.

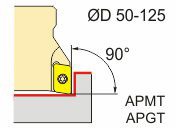

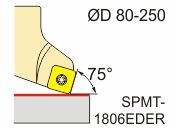

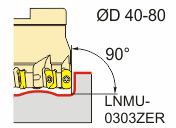

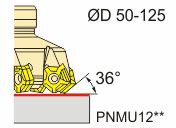

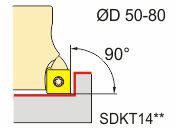

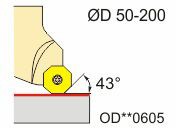

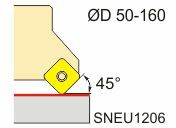

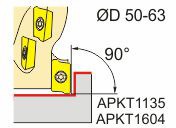

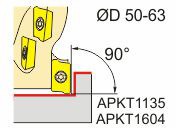

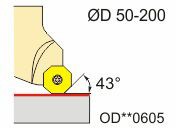

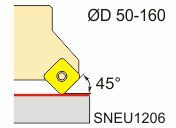

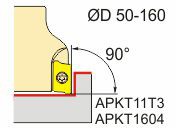

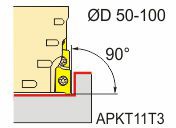

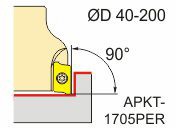

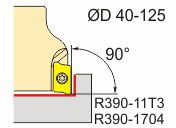

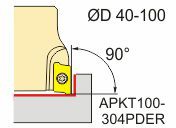

Кроме количества граней фреза насадная торцевая со сменными пластинами также характеризуются углом установки обрабатывающих элементов. В зависимости от вертикального положения пластины, инструмент способен формировать боковую поверхность с разным наклоном. Широко используются модели, обеспечивающие фрезерование с углом 45, 75 или 90 градусов. Радиальное расположение пластин используется в большинстве моделей общего назначения. Для тяжелых работ, с большими значениями подач и глубин резания применяются модификации с тангенциальным расположением сменных элементов. В таком инструменте благодаря большему поперечному сечению ножа в направлении резания, обеспечивается высокое усилие обработки и снижение нагрузки на пластину.

Также встречается оснастка с пластинами круглой формы, применяемая при чистовом фрезеровании плоскостей с небольшими припусками на обработку. Благодаря форме пластин обеспечивается их бесступенчатое позиционирование при износе. Фрезы со сменными режущими элементами используются не только для получения горизонтальных плоскостей. С их помощью возможно формирование наклонных поверхностей, в том числе конической формы.

Государственные стандарты

Большое количество видов и назначения фрезерной оснастки, потребовало разработки значительного числа нормативных документов. Они определяют требования к фрезам различных исполнений, а также подразделяют отдельные виды инструментов, нацеленных на работу с различными металлами и сплавами. Торцевые фрезы, используемые при работе со сталями и тяжелыми сплавами, описываются в стандартах, приведенных ниже.

ГОСТ 9304-69 «Фрезы торцовые насадные» описывает монолитные фрезы с твердосплавными напайками и диаметром рабочей части от 40 до 100 мм. Документ предусматривает два исполнения, отличающихся крупным или мелким зубом.

ГОСТ 24359-80 «Фрезы торцовые насадные со вставными ножами, оснащенными пластинами из твердого сплава» нормирует конструкцию и размерные параметры насадных инструментов со вставными ножами. Документ предусматривает варианты корпусов, имеющие диаметр от 100 до 630 мм. Дальнейшее развитие стандарт получил в ГОСТ 24360-2016. Опираясь на конструкцию из предыдущего документа, он устанавливает основные требования к используемым в конструкции материалам и качеству изготовления оснастки. Еще один ГОСТ 9473-80 описывает модели с диаметром корпуса от 100 до 612 мм. Главное отличие от предыдущих стандартов – уменьшенный габарит ножей и их увеличенное количество.

Присоединительные размеры насадного инструмента, всех диаметров установлены ГОСТ 27066-86 «Фрезы торцевые насадные. Типы и присоединительные размеры».

ГОСТ 26595-85 «Фрезы торцевые с механическим креплением многогранных пластин» рассматривает инструмент со всеми вариантами насадных креплений к шпинделю станка. Документ предусматривает использование всех вариантов пластин, в том числе и круглых. Размер корпуса инструмента варьируется по диаметру от 100 до 500 мм.

ГОСТ 22087-76 «Фрезы торцовые концевые с механическим креплением пятигранных твердосплавных пластин» ориентирован на инструмент, использующий пятигранные режущие элементы. Рассматриваются модели, предназначенные для обработки сталей и чугуна, оснащенные хвостовиком, имеющие диаметр режущей части 63 и 80 мм.

Зарубежные фирмы, предлагающие станочную оснастку, не придерживаются каких-либо строго определенных стандартов. Каждый производитель формирует собственные требования к инструменту и применяет уникальную систему маркировки. Стандарты иной государственной принадлежности нормируют в основном, присоединительные элементы и вспомогательные части оснастки.

AF01

AF02

AF06

EF06

F36-PNMU

IE11-90

IE21-90

IE31-90

IE51-90

IE81-90

IF11-43

IF11-45

IF22-45

IH21-90

IH31-90

IK21-13

MEA190

MEB190

MEC190

MHB190

MFA143

MFB245

PE05

PE09

PE11

PE12

PE13

PF01

PF02

PF05

PF06

_i_15ci-63.jpg)

YGF90

Концевая фреза: назначение, классификация, ГОСТы

В механообработке термин «концевая» употребляется в двух контекстах: конструктивном и технологическом. Согласно п.4 ГОСТ 3855-2013 все используемые в механообработке фрезерные инструменты по своим конструктивным особенностям делятся на два основных вида: концевой и насадной. Концевая фреза выполнена воедино с поводком (цилиндрическим или коническим хвостовиком) и для ее применения не требуется дополнительная оснастка. Насадные фрезеры перед использованием монтируют на стандартные цилиндрические или конические оправки.

В соответствии с п. 2.2 того же стандарта концевое фрезерование является одним из пяти видов фрезерной обработки. При его выполнении припуск с обрабатываемой заготовки снимается режущими кромками, расположенными на цилиндрической поверхности инструмента. Концевая фреза стандартного типа имеет режущие зубья и на стороне торцевой поверхности, но они выполняют только вспомогательную роль. Помимо стандартных существует множество других разновидностей, у которых режущими являются как цилиндрическая, так и торцевая поверхность. Но это особый подвид и применяется он в узкоспециализированных целях.

Назначение инструмента

Ось вращения концевого фрезера направлена под прямым углом к плоскости заглубления. При этом его основные режущие кромки располагаются на боковой цилиндрической поверхности, т. е. резание происходит по лини их соприкосновения с плоскостью обработки. На торцевом конце также находятся режущие кромки, расположенные под углом к оси вращения, которые выполняет вспомогательную функцию. Режущая поверхность такого фрезера выполнена в виде спиральных или наклонных зубьев, при этом угол наклона может составлять 30-45°.

Особенности и применение

Конструктивно концевые фрезы по металлу делятся на два вида: цельнометаллические (из твердых сплавов) и со вставными режущими элементами. Самыми распространенными являются монолитные твердосплавные концевые фрезеры. Они характеризуется высокой жесткостью, стабильностью параметров и оптимальным соотношением цены и технологических возможностей. Фрезеры с вставными режущими элементами из специальных сплавов с напылением используют при специальных режимах резания, например, фрезеровке по нержавейке, сплавам титана и другим сложным материалам.

Основная область применения концевого фрезерования — это продольная обработка плоскостей параллельных оси вращения инструмента. Типичным примером такой технологической операции является фрезеровка линейных и контурных пазов и канавок, формирование ступенчатых плоскостей, а также выборка прямолинейных и фигурных выемок различной глубины. При этом для глубоких поверхностей применяют фрезы концевые с цилиндрическим или коническим хвостовиком, удлиненные до нужного размера. Основные виды изделий, обрабатываемых концевым фрезерованием — это:

- плиты с линейными и Т-образными пазами;

- штампы и прессформы;

- плоские поверхности и зубчатые шестерни с канавками и выемками;

- шаблоны, матрицы, пуансоны;

- вала со шпоночными пазами;

- корпусные детали со сквозными окнами.

Размерные ряды концевых фрезеров определены государственными стандартами. Изделия из быстрорежущей стали с цилиндрическим хвостовиком имею размерный ряд 3-32 мм и устанавливаются на оборудование с помощью зажимных патронов и цанг. Инструмент среднего и большого диаметра выпускаются в диапазоне размеров 14-63 мм с хвостовиком в виде конуса и используются на промышленном оборудовании. Фрезы для станков с ЧПУ имеют свой размерный ряд — 14-50 мм.

Специальные виды

Кроме цилиндрических концевых фрезеров выпускается большая номенклатура фрезерного инструмента, которая относится к этой же группе, но имеет другие формы и состав режущих поверхностей. Сюда же относят торцевые фрезеры небольшого размера, которые обычно являются насадными, но при малых диаметрах изготавливаются цельнометаллическими и классифицируются как концевые.

Все специальные виды концевых фрезеров выпускаются как с конусными, так и с цилиндрическими хвостовиками.

Наиболее распространены следующие виды:

- Шпоночные. Имеют две режущие поверхности на торце, что позволяет выполнять резание как в продольном, так и в перпендикулярном направлении. Используются для фрезеровки шпоночных канавок на валах и продольных выемок на плоских заготовках.

- Угловые. Их характерная особенность — наклонные режущие кромки на торце. Предназначены для снятия прямоугольных кромок (фасок), обработки наклонных плоскостей и угловых пазов.

- Четвертькруглые вогнутые. Их режущие зубья имеют форму обратной дуги. Применяются для фрезеровки закругленных кромок.

- Для пазов Т-образных и типа «ласточкин хвост». Режущая часть имеет форму диска и диаметр больший, чем у хвостовика. Используются для фрезеровки длинных пазов соответствующей конфигурации.

- Копирные с цилиндрической или конической рабочей поверхностью и закругленным торцом. Применяются при изготовлении штампового инструмента, прессформ и различных моделей.

Кроме этого существует множество видов фасонных концевых фрезеров, которые способны за один проход сформировать многоступенчатые прямоугольные и округлые профили. Такой фрезерный инструмент применяется в основном в столярных производствах и при обработке пластиков.

Конструкция концевых фрез

В общем виде концевая фреза представляет собой монолитный металлический цилиндр, состоящий из двух частей: поводка (хвостовика) для установки в оборудование и фрезерной части с расположенными по спирали режущими элементами (зубьями). Ее основные геометрические параметры — это общая длина, диаметр режущей части, а также диаметр, тип и длина хвостовика.

Хвостовики

В соответствии ГОСТ 53937-2010 концевые фрезеры в зависимости от их назначения и области применения могут выпускаться со следующими видами хвостовиков различных типоразмеров:

- гладкий цилиндрический;

- цилиндрический с резьбой;

- цилиндрические с несколькими видами лысок;

- с конусами Морзе, дополненными резьбой и лысками;

- с конусами 7:24 для ручной и автоматической смены инструмента;

- с полым конусом HSK для ручной и автоматической смены инструмента.

Для закрепления концевого фрезера в шпиндели и патроны с другими посадочными отверстиями применяют переходные втулки. На практике в обозначениях хвостовиков часто применяют сокращения, например, «фреза концевая к/х» означает «с конусным хвостовиком», а «КМ2» — это инструмент с конусом Морзе N2.

Режущая часть

Конструкция режущей части бывает двух типов: цельнометаллическая и со вставными режущими элементами. Режущие плоскости и разделяющие их канавки для отвода стружки огибают цилиндрическую поверхность по спирали в правом направлении (выпускается инструмент и с левым вращением). На их верхней части находится либо острая режущая кромка, либо ближе к ее концу закреплены вставные режущие пластины. Цельнометаллические фрезеры, как правило, изготавливают из быстрорежущей стали. Твердосплавные зубья с покрытием крепятся к корпусу концевого фрезера следующими способами:

- напайкой;

- эксцентриками;

- винтами;

- специальными болтами с клиновидной головкой.

Количество режущих плоскостей определяет сколько резов металла за один оборот (заход) совершает фрезерный инструмент. Самыми распространенными являются одно-, двух- и трехзаходные концевые фрезеры (их также называют «фрезы концевые одно- (двух-, трех- и т.д.) перьевые»). Концевые фрезеры с большим числом заходов применяется для чистовой обработки, а также для фрезеровки твердых и хрупких материалов.

Как уже говорилось ранее, малые торцевые фрезеры относятся к группе концевых. У этого вида фрезерного инструмента боковая режущая поверхность дополнена вспомогательными режущими кромками, расположенными на торце фрезы.

Также дополнительные режущие поверхности имеют пазовые, копирные и шпоночные фрезеры.

Классификация концевых фрез

Специальной расширенной классификации для концевых фрезеров не существует, поэтому они классифицируются по общим для фрезерного инструмента перечням с добавлением характерных для них признаков. Ниже приведены основные разделы классификации, применяемой для различных видов концевых фрез по металлу:

По производственному назначению

В данном разделе основным признаком является вид и форма обрабатываемой поверхности. На основании этого выделяют следующие виды этого инструмента:

- общего применения;

- с торцевой режущей частью;

- для шпоночных пазов (в т.ч. для пазов сегментных шпонок);

- для фигурных пазов;

- для фигурных плоских профилей;

- копирные.

По конструктивному признаку

ГОСТ обязывает производителей выпускать концевые фрезы двух типов длин: нормальной и длинной и определяет соотношение размеров хвостовика и режущей части. Но помимо этого на рынке присутствуют фрезы концевые как удлиненные, так и очень короткого размера (народное название — «пальчиковые»). Кроме типов и соотношений длин ГОСТом определяются виды хвостовиков (различные типы конических и цилиндрических), а также размерные ряды диаметров. Чаще всего в промышленном производстве применяется фреза концевая с коническим хвостовиком.

Государственные стандарты определяют только общие требования к фрезерному инструменту. Вместе тем мировые производители предлагают различные новаторские конструкции. Их примером могут служить концевые модульные фрезы, в которых режущая часть крепится к хвостовику с помощью высокоточного винтового соединения. Другая интересная разработка — концевая шестизубая обгонная фреза с верхними и нижними подшипниками для чистовой обработки пазов по шаблону.

По форме режущих поверхностей

Для формирования специфических профилей поверхностей обрабатываемых изделий в дополнение к инструменту общего назначения была создана большая группа фасонных концевых фрез. Среди них основными являются радиусные и фигурные пазовые фрезерные инструменты, а также фрезеры для 2D и 3D обработки. Основные виды концевых фрезеров, классифицированные по форме режущих поверхностей — это:

- цилиндрическая;

- торцевая;

- шпоночная;

- фреза концевая радиусная;

- фреза радиусная вогнутая;

- Т-образная фреза;

- фреза для паза «ласточкин хвост»;

- угловая концевая фреза;

- концевые конические и цилиндрические фрезы с прямым и закругленным концом.

По количеству режущих кромок и направлению вращения

Процесс заглубления в металл режущей кромки и снятия ею одного слоя припуска называется «заходом». Чем больше режущих поверхностей у фрезера, тем больше заходов он совершает за один оборот. Концевой фрезерный инструмент с одной режущей поверхностью является однозаходным. Если поверхностей больше одной, то инструмент многозаходный (одно-, двухзаходные фрезы и т.д.).

Кроме этого существует обширная классификация концевых фрезеров, основанная на геометрии и формах режущих поверхностей, зубов и кромок.

Помимо государственных стандартов, требования к этому инструменту регламентируются техническими условиями, например, ТУ 2-035-0222232.3-90 определяет ряд диаметров для станков с ЧПУ.

Фреза торцевая

Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности. Особенностью применения является поочередный контакт зубьев с материалом в процессе обработки и более высокая производительность в сравнении с цилиндрическими фрезами.

Сфера применения и особенности

Торцевые фрезы применяются на вертикально-фрезерных станках для чистовой обработки плоскостей, пазов, уступов, а также различных фасонных поверхностей сложной конфигурации. Основной сферой применения является машиностроение – расточка валов, зубчатых колес и других деталей. Инструмент позволяет одновременно производить обработку двух поверхностей расположенных под прямым углом относительно друг друга благодаря режущим кромкам на торцевой и цилиндрической поверхностях. Для повышения эффективности обработки необходим грамотный подбор корпуса, скорости резания, сменных пластин, смазки и охлаждающих жидкостей.

В процессе обработки профилирующими являются только верхушки кромок. Формы режущих элементов могут быть разнообразными, чаще всего они выполнены в виде окружности или ломанной. Форма и расположение режущих частей позволяет производить плавную обработку с минимальным припуском, величина которого не влияет на угол контакта с заготовкой. Главными параметрами являются диаметр фрезы и ширина реза. Необходимым условием торцевой обработки являются высокая жесткость и габариты инструмента, поэтому особо прочным является крепление зуба и сменных пластин.

Виды инструмента

На торцевые фрезы приходится большой объём работ, что требует разнообразия вариантов исполнения для решения поставленной задачи. В первую очередь фрезы подразделяются по материалу режущей части фрезы, в качестве которого используются:

- Быстрорежущие и углеродистые стали.

- Твердые сплавы.

- Минералокерамика.

- Промышленные алмазы (для неметаллических твердых материалов).

В зависимости от конструкции фрезы могут быть сборными или цельными. Первые имеют съёмные твердосплавные зубья или пластины, что позволяет производить заточку или замену по мере износа. По форме вершин зубьев инструмент может быть скругленным или прямолинейным. Скругленные имеют более высокие эксплуатационные характеристики благодаря минимальному биению кромок при резании и высокой износостойкости. Зубья со скругленными вершинами используются для черновой или получистовой обработки.

В зависимости от способа крепления торцевые фрезы подразделяются на концевые и насадные. При концевом креплении производится монтаж на хвостовик, насадные монтируются на оправу со шпонкой. Последние обычно используются для работы со стальными и чугунными деталями, для подготовки уступов и плоскостей. Материалом насадных фрез обычно является быстрорежущая сталь.

Действующий ГОСТ

Технические условия торцевых фрез регулирует ГОСТ 26595–85. В нём описан инструмент регулируемый или не регулируемый в осевом направлении, с твердосплавными пластинами или вставками из минералокерамики. Насадные фрезы со вставными режущими элементами регулирует ГОСТ 24359-80. Также действует ГОСТ 9473-80 на насадные мелкозубый инструмент с твердосплавными вставками и другие стандарты.

Читайте также: