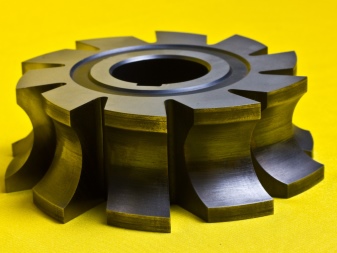

Фреза насадная цилиндрическая по металлу

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ НАСАДНЫЕ ЦИЛИНДРИЧЕСКИЕ СБОРНЫЕ

Shell-type inserted bead circular cutter blocks for woodcutting.

Specifications

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.06.80 N 2631

3. Срок проверки - 1996 г., периодичность проверок - 5 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД,

на который дана ссылка

_______________

* Отменен. Действует ГОСТ 5950-2000, здесь и далее по тексту. - Примечание "КОДЕКС".

_______________

* Отменен. Действует ГОСТ 15527-2004, здесь и далее по тексту. - Примечание "КОДЕКС".

6. Снято ограничение срока действия Постановлением Госстандарта СССР от 30.05.91 N 766

Настоящий стандарт распространяется на сборные цилиндрические насадные дереворежущие фрезы по ГОСТ 14956 и другие насадные цилиндрические сборные фрезы для обработки древесины и древесных материалов на фрезерных, четырехсторонних строгальных станках и автоматических линиях, изготовляемые для нужд народного хозяйства и экспорта.

Требования стандарта являются обязательными, кроме пп.1.2, 1.4, 1.20, 1.21, 4.9.

Стандарт пригоден для целей сертификации по безопасности по пп.2.1 и 4.7.

(Измененная редакция, Изм. N 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы изготовляют из следующих материалов:

- корпуса фрез - из стали марки 40Х по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

- корпуса ножей, оснащенных пластинами твердого сплава, - из стали марок 40Х, 35ХГСА по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

- ножи фрез - из стали марок 8Х6НФТ, Х6ВФ по ГОСТ 5950;

- пластины ножей - из твердого сплава вольфрамовой группы по ГОСТ 3882;

- детали крепления и регулирования ножей - из стали марок 40Х и 45Х по ГОСТ 4543;

- цанги и упорные кольца - из стали марки 65Г по ГОСТ 14959.

(Измененная редакция, Изм. N 5).

1.2а. Фрезы, изготовленные из материалов, не указанных в п.1.2, должны не уступать им по механическим свойствам и стойкости в соответствии с требованиями настоящего стандарта.

Детали крепления и регулирования ножей, изготовленные из материалов, не указанных в п.1.2, должны обеспечивать прочность не ниже класса 4.8 по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5.

(Введен дополнительно, Изм. N 5).

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Все о фрезах по металлу

Фрезерные устройства активно используются в ходе осуществления ремонтных и строительных работ. При этом для того чтобы данный агрегат эффективно выполнял свое назначение, он должен быть оснащен качественными рабочими инструментами – фрезами. Сегодня мы подробнее поговорим об этих функциональных деталях.

Особенности

Прежде чем изучать особенности и отличительные характеристики данного рабочего элемента, важно определиться с исходным термином. Так, фреза по металлу для фрезерного станка – это режущий инструмент, в конструкцию которого входит большое количество лезвий. Обработку металлического материала фреза осуществляет посредством постоянного вращения вокруг своей оси.

К основным конструкционным элементам фрезы стоит отнести рабочую часть, хвостовик, который обычно закрепляется в шпинделе или цанге, и шейку. Существующие на современном строительном рынке фрезы для обработки металла классифицируются в зависимости от ключевых параметров (например, размера, материала изготовления, типа крепления и других).

Традиционно фрезы по металлу изготавливаются из стальных материалов углеродистого, легированного или быстрорежущего типа.

В связи с высоким уровнем востребованности фрез по металлу, на рынке присутствует большое разнообразие таких элементов: пользователи могут приобрести насадные, проходные, шлицевые, магнитные, грибковые, отрезные, круглые, металлические элементы, детали со сменными пластинами или типа «балеринка», фасочная, фрезы с разной скоростью вращения, разного размера (например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разным углом наклона (например, 45 градусов). Рассмотрим, какими бывают фрезы по металлу.

Дисковые

К важнейшей отличительной характеристике дисковых фрез можно в первую очередь отнести то, что их диаметр обычно превышает показатель толщины в несколько раз. В ходе производства фрез их изготавливают цельными, при этом в качестве исходного материала используют специальную инструментальную сталь, которая проходит предварительную процедуру упрочнения и нормализации.

Дисковые фрезы подразделяются на два отдельных вида: отрезные и прорезные. Первый вариант является более распространенным и востребованным среди пользователей. Так, если говорить о конструкции дисковых фрез отрезного типа, то важно отметить тот факт, что в своем составе они имеют наклонный зуб. Причем этот зуб обязательно является закаленным – процесс его закалки обычно осуществляется перед заточкой. Помимо зуба, в конструкции обязательно присутствуют паз и отверстия под болты (их можно обнаружить непосредственно в теле диска). Если говорить о сферах использования устройств, то отрезные дисковые фрезы диаметром от 120 мм обычно применяются для осуществления резки горячего металла на прокатных станах. С другой стороны, прорезные фрезы характеризуются наличием прямого зуба с контуром, который по форме совпадает с прорезаемой канавкой.

Торцевые

Описывая торцевые фрезы, следует сказать о том, что они чаще всего используются для осуществления предварительной обработки заготовки какого-либо изделия. При этом детали характеризуются довольно высоким уровнем производительности.

Этот эффект возможен благодаря наличию двух специально предназначенных режущих кромок: одна из них является торцевой, а другая – боковой.

Цилиндрические

Как можно догадаться по названию, данный вид фрез имеет форму цилиндра, соответственно, их высота превышает диаметр. Расположение режущих кромок цилиндрических устройств довольно необычно – они расположены по спирали. В качестве материала изготовления традиционно используют инструментальную сталь (особенно это касается именно рабочей части детали). Заточка изготавливается затыловкой, а крепление осуществляется на оправку. При помощи данной детали обычно осуществляют чистовую обработку.

Угловые

По форме угловые фрезы представляют собой усеченный конус с широким основанием и вершиной в сторону хвостовика. Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.

Что касается типа сборки, то данная деталь может быть как цельной, так и сборной.

Концевые

Как и некоторые другие виды фрез, детали концевого типа по своей форме являются цилиндрическими. Причем в конструкцию элемента также входит основная режущая плоскость. Она структурно является торцевой частью цилиндра и поддерживается боковыми сторонами, которые функционально являются вспомогательными. Концевые устройства обычно используют для того, чтобы осуществлять процедуру зачистки поверхности в выборках и пазах. Важно иметь в виду, что угол заточки концевых фрез имеет важное значение в процессе удаления стружки с зоны реза. При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

Фасонные

Фасонные фрезы представляют собой детали, которые обладают режущими кромками фигурного типа.

Они обязательно должны повторять форму паза.

Червячные (или «летучка»)

Элементы червячного типа являются составными по своей конструкции. Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим. При этом на нем расположены фигурные пластины (они стоят рядами). Форма таких пластин должна соответствовать форме выемки между зубьями детали. Чаще всего червячные фрезы устанавливают на зубофрезерные станки.

Корончатые

Корончатые фрезы также часто называют кольцевыми. Они являются полыми и имеют цилиндрическую форму. Процедура заточки осуществляется по торцу, при этом применяются нити спиральных режущих кромок.

Шпоночные

У шпоночных фрез заточены боковые режущие кромки. При этом их заточка должна осуществляться таким образом, чтобы соответствовать размеру ширины выборки.

Фреза может использоваться как сверло, при этом углубляясь на необходимую глубину (особенно это актуально в начале работы).

Конические (или «кукуруза»)

По своему строению элементы конического типа могут быть цельными и наборными. При этом угол наклона режущей кромки может быть как положительным (с вершиной конуса в сторону хвостовика), так и отрицательным (при обратной направленности).

Сферические

Фрезы сферической формы активно применяют в процессе создания канавок полукруглой формы. Такие детали могут быть как цельными, так и составными.

При этом непосредственная заточка элемента осуществляется по контуру.

Под Т-образные выемки

Если говорить о строении таких фрез, то важно отметить, что режущие кромки данного элемента располагаются по бокам и на торцах нижней широкой части инструмента. При этом в обязательном порядке радиус фрезы под Т-образную выемку должен совпадать с шириной паза.

Сборные (или наборные)

Такие фрезы отличаются высоким уровнем практичности и пользуются востребованностью среди пользователей.

Таким образом, благодаря такому широкому разнообразию, каждый пользователь сможет выбрать для себя такой элемент, который будет максимально соответствовать его потребностям и нуждам.

Типы по числу заходов

В зависимости от числа заходов фрезы подразделяются на несколько разновидностей:

другие (3, 5 или 6 режущих элементов).

На этот параметр важно обращать свое внимание в ходе выбора и покупки изделий, так как он является одним из решающих.

Классификация по способу удаления стружки

В зависимости от способа удаления стружки различают два типа фрез: верхний и нижний.

Верхний тип удаления стружки характерен для фрез концевого типа. При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез также называют компрессионным. Это связано с тем, что деталь обладает обратным типом завивки. Соответственно, в ходе производственного процесса рабочая кромка разрезает материал сверху вниз, прижимая заготовку основания. Стружка из зоны резания направляется вниз. К положительным характеристикам данного типа элемента можно отнести тот факт, что стружка удаляется сразу под деталь и не попадает в непосредственную зону резания. Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Производители

Производством фрез по металлу занимается большое количество как отечественных, так и зарубежных компаний. Рассмотрим несколько популярных производителей.

В Российской Федерации лидером рынка по производству фрез, предназначенных для работы по металлу, является Всероссийский научно-исследовательский институт инструмента, который располагается в Москве. Важно отметить тот факт, что большинство российских компаний осуществляют производство фрез по относительно устаревшим технологиям, однако высоким качеством отличается материал изготовления отечественной продукции.

- Bosch – это европейская компания, которая занимается производством не только фрез, но и большого количества других изделий. Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

На американском рынке особенного уважения и внимания заслуживает бренд JET. Эта компания является одной из старейших и производит свои товары исключительно из высококачественных материалов.

Приобретая фрезы по металлу, следует ориентироваться именно на производителей, которые были описаны выше.

Таким образом вы можете быть уверены в том, что купите изделия, которые будут соответствовать всем международным и государственными стандартам, а также обладать высоким качеством и длительным сроком службы.

Как выбрать?

Выбор и приобретение фрез для работы по металлу – это довольно сложный и длительный процесс. При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

Для начала нужно определиться с назначением приобретаемого вами устройства. Например, вы можете приобретать детали для металлообработки, для снятия фаски, для ручного фрезера, для обработки, для сверления отверстий, для дремеля, на дрель. Для каждого из этих процессов понадобятся различные типы устройств.

Сегодня на строительном рынке для приобретения доступны как одиночные фрезы, так и полноценные наборы таких деталей. Очевидно, что набор будет значительно дороже по стоимости, но, с другой стороны, вам не придется заботиться о приобретении нескольких фрез.

С помощью фрез можно осуществлять разнообразные типы работы: грубая обдирка заготовки, чистовая обработка по плоскости, создание канавок, обработка углов и кромок, выборка шпоночных пазов и многое другое. Так, в зависимости от конкретного случая вам может понадобиться угловая, фигурная, шпоночная или фреза другого типа.

В связи с широкой распространенностью фрез и востребованностью данных деталей среди пользователей производством, выпуском и продажей таких деталей занимается большое количество компаний (как отечественных и зарубежных). Соответственно, при покупке у пользователя может возникнуть большое количество трудностей, связанных с выбором. В любом случае следует отдавать предпочтение только той продукции, которая была изготовлена проверенным производителем, пользующемся доверием и любовью покупателей.

В процессе приобретения фрез обязательно убедитесь в том, что рабочий элемент хорошо сочетается с фрезерным устройством, которое уже у вас есть. В противном случае вы просто зря потратите свои средства.

Прежде чем приобретать ту или иную модель фрезы по металлу, нужно изучить отзывы потребителей. Таким образом вы сможете убедиться в том, насколько заявленные производителем характеристики соответствуют реальному положению дел.

При учете всех вышеописанных характеристик вы сможете приобрести фрезу, которая будет отличаться высоким качеством, отличной функциональностью, а также прослужит вам длительный промежуток времени.

Правила использования и хранения

Важно не только правильно выбрать подходящий вам тип фрезы по металлу (при этом обязательно учитывать все характеристики и принципы выбора, описанные выше), но и правильно использовать деталь, а также хранить ее с учетом всех рекомендаций. Рассмотрим несколько советов специалистов.

В первую очередь необходимо помнить о том, что разрешено использование фрезы исключительно по ее назначению. Не применяйте детали по вашему усмотрению – это может привести не только к поломке самого инструмента или его комплектующих, но также и к травмам.

Традиционно при покупке фрезы вы получите стандартную комплектацию, в которую также входит и инструкция по эксплуатации для пользователя. Обязательно ознакомьтесь со всеми советами и рекомендациями производителя, и только после этого приступайте к использованию детали.

Перед тем как отправлять фрезы на хранение, их в обязательном порядке нужно почистить и смазать. Благодаря этому вы продлите срок службы ваших изделий, соответственно, значительно сэкономите свой бюджет, так как не придется покупать новые взамен испорченных.

Ни в коем случае нельзя хранить фрезы навалом – их обязательно следует аккуратно расставлять (например, на специально предназначенных подставках). При желании предметы также можно рассортировать по размеру (это значительно облегчит процесс поиска необходимой вам детали).

Если вы заметили, что фреза начала приходить в негодность, то ее нужно немедленно заменить. Категорически запрещается эксплуатировать дефектный элемент – это может привести к поломке инструмента и даже к травмам пользователя.

Обязательным является соблюдение правил техники безопасности. Например, для подстраховки рекомендуется использовать средства индивидуальной защиты: например, перчатки и очки.

Фрезы по металлу – это устройства, которые являются незаменимыми в процессе осуществления большого разнообразия строительных и ремонтных работ.

Следует максимально внимательно подходить к выбору данных рабочих деталей, а также соблюдать все правила и рекомендации по их использованию и хранению, чтобы продлить срок службы приобретенных вами изделий.

Особенности цилиндрических фрез

Особенности цилиндрических фрез позволяют использовать их очень широко. Но нужно учитывать, что они делятся на целый ряд типов — есть варианты по металлу и дереву, насадные фрезы с хвостовиками-цилиндрами, модульные закругленные и другие типы. Кроме выяснения их специфики, полезно разобраться с тем, как ведется обработка материалов фрезами.

Описание и применение

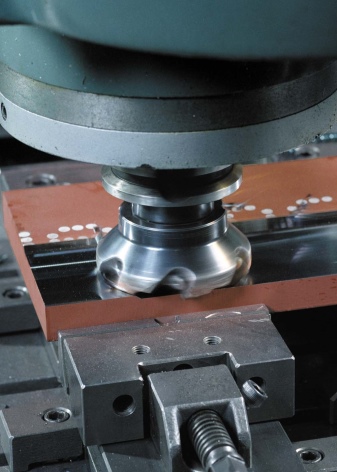

Характеризуя цилиндрические фрезы, необходимо понимать прежде всего, что такой инструмент востребован очень широко. Важная особенность цилиндрического фрезерования состоит в параллельности оси инструмента по отношению к обрабатываемой поверхности. Что примечательно, применяются отнюдь не только одни инструменты в форме цилиндра. В отдельных случаях востребованы приспособления, дублирующие форму обрабатываемого изделия. Но узкоспециализированные модели сейчас встречаются все реже, потому что обычно привлекательнее использовать профессиональные станки с ЧПУ и более простую оснастку.

Цилиндрическая фреза предназначена для фрезерования плоскостей методом формообразования копированием. Такой подход обуславливает сравнительно малую надежность метода и повышает требования к точности. Достаточно даже небольших отклонений от правильной геометрии, а порой и мелких дефектов, чтобы отделываемая заготовка переняла эти проблемы. Цилиндрическая фреза с добавлением вставных ножей может быть выполнена в варианте «кукуруза». Сдвиг пластин относительно друг друга как раз и создает эффект схожести с известным плодом.

Иногда инструмент поставляется с хвостовиком. Этот блок не используется непосредственно в работе, но все же он очень полезен для манипуляций. Его форма определяет напрямую, насколько удобно окажется выполнять те или иные операции. Наиболее практичным решением многие называют конусовидную хвостовую часть.

Стоит отметить, что в целях обработки дерева и металла могут применяться фрезы, предназначенные не только для специального фрезера, но и для дрели.

Они дополнительно расширяют функциональные возможности этого удобного вида инструментов. Причем используются для изготовления поверхностей как в первичном, так и в окончательном варианте. В целом цилиндрическое фрезерование подходит для:

- чистовой обработки;

- черновых манипуляций;

- различных видов обработки плоской поверхности;

- снятия серьезных припусков;

- выполнения свободного резания.

Основные характеристики

Геометрические параметры есть не только у цилиндрических фрез в целом, но и у их отдельных элементов. Встречаются как прямые, так и винтовые зубцы. Второй вариант действует гораздо плавнее и широко востребован на производстве.

Прямой зуб хорош лишь на узком пространстве, где преимущества альтернативы не слишком проявляются. Винтовой элемент создает осевое усилие, выходящее на максимум при наклоне от 30 до 45 градусов.

Очень часто поэтому отдается предпочтение сдвоенным цилиндрическим фрезам. Особенность их геометрии состоит в том, что разнонаправленные зубья уравновешивают взаимно усилия по оси, что повышает срок службы изделия и делает его надежнее. Важную роль также играют передние и задние углы, а также угол, под которым наклонены стружечные канавки. Образование переднего угла обусловлено пересечением:

- плоскости;

- касательной линии;

- фронтальной поверхности зуба;

- плоскости, проходящей под углом 90 градусов к плоскости реза.

Его значение должно соответствовать обрабатываемому материалу. Обычный диапазон от 10 до 20 градусов. Задний угол расположен в промежутке плоскости, касающейся задней грани зуба и плоскости, прикасающейся к внешнему цилиндру. При мелком зубе угол должен составлять 160, а при крупном 120 градусов. Углы наклона самих зубцов для типовых моделей будут следующие:

- при мелком размере от 30 до 350 градусов;

- при большом размере строго 200 градусов;

- при использовании вставного ножа, в одинарном варианте 200 градусов;

- при использовании вставного ножа в составном варианте 450 градусов.

Обзор видов

По типу и конструкции зуба

Фрезы подразделяются по признакам направления зубьев на правый и левый тип. Установить принадлежность к той или другой группе помогает ход винтовой линии на рабочей грани. Также стоит отметить, что для ручного фрезера применяют модели с равномерным либо неравномерным выставлением рабочего блока. Чаще всего предусматривается единственный угловой шаг, а прорезающие кромки расставляются равномерно по отношению к общей оси, но бывают и исключения; они нужны главным образом при работе на станках, подверженных сильной вибрации.

По материалу

Основные цилиндрические фрезы могут быть изготовлены из:

- углеродистой стали;

- твердого сплава;

- быстрорежущего сплава;

- стали легированных марок.

Применение углеродистой режущей стали не слишком характерно. Она обеспечивает нормальную эксплуатацию лишь на малых скоростях прореза. Это сильно затрудняет рабочий процесс.

Кроме того, углеродистая сталь приемлема лишь для фрез небольшой величины. Что касается твердых сплавов, то наряду с более известными их вариантами в последние годы на рынке все чаще фигурируют сочетания с карбидом тантала.

Часть инженеров экспериментирует со специальными пластинками, которые не требуется перетачивать. А вот пластинки с износостойким покрытием — это наиболее современный вариант, и пока что он еще освоен недостаточно. Использование таких моделей сопряжено с изрядным риском. Более широко применяются быстрорежущие стали хорошо зарекомендовавших себя марок:

В последнее время разработчики таких соединений стараются минимизировать концентрацию вольфрама и поднимать насыщение углеродом. Это позволяет добиться оптимального соотношения технических и экономических показателей готовой продукции. Но разница касается не только используемых материалов.

Очень важно учитывать, что одни цилиндрические фрезы рассчитаны на работу по металлу, а другие — по дереву. При этом внешняя схожесть не должна вводить в заблуждение — эти изделия не взаимозаменяемы!

Режим прореза для металлического и деревянного изделий совершенно отличается. Скорость работы даже с самой прочной древесиной, включая и железное дерево, куда выше скорости прореза наиболее «мягких» металлов. Разница касается и тех металлов (сплавов), на основе которых делается инструмент. Также не совпадают и углы заточки зубцов. Все, кто хоть раз пытались обрабатывать дерево «металлическим» приспособлением, получали обескураживающий результат; противоположная попытка неизменно вела и ведет только к поломке изделия при касании.

Отдельная важная тема — насадная фреза. В основном подобные приспособления находят применение в работах по дереву. Но встречаются и модели, рассчитанные на металлообработку. Оба класса обеспечивают как «плоскую», так и «профильную» обработку материала. В столярном производстве насадными фрезами пользуются, чтобы получать плинтусы, наличники и некоторые другие полезные конструкции.

С их помощью обрабатывают как закрытые пленками или пластиками, так и не имеющие дополнительной облицовки заготовки. Допускается применение и на обычном фрезерном, и на четырехстороннем станке. Возможна успешная работа с древесиной всех групп твердости. Но и на этом типе доступные потребителю варианты не заканчиваются. Модульные цилиндрические фрезы технически сложны.

Отдельно стоит цилиндрическая фреза типа закругленный цилиндр. Преимущественно закругляют конец такого изделия. Но любопытно, что подобные модели, в том числе и корундовые, применяют скорее для маникюра, а не в серьезном промышленном производстве. Технология их получения подразумевает запекание корундового порошка на полимерной основе. Важное преимущество — щадящее исполнение, которое не сказывается отрицательно на обрабатываемой коже и ногтях, в отличие от многих других внешне похожих приспособлений.

Советы по эксплуатации

Очень важную роль играют подбор методики обработки и исполнение ее. А среди практических параметров наиболее значим скоростной режим. Какой бы хорошей ни была изначально заточка, она будет утрачиваться в процессе использования; но от самих пользователей зависит то, насколько быстро это произойдет. Заточку требуется систематически восстанавливать. Делать это следует, не дожидаясь, пока соединится лунка с задней площадкой — иначе инструмент окажется феноменально изношен, и вернуть его к жизни без снятия большого металлического слоя не получится. Обнаружить слишком сильный износ можно по:

- вибрациям;

- нарушениям ровности на обрабатываемых изделиях;

- визуальном нарушению качества фрезы.

Установка и закрепление на станках должны производиться, конечно, со всей возможной тщательностью. Только при таком условии можно быть уверенными в успехе и полной безопасности будущей работы. Чтобы сократить уровень износа и продлить эксплуатационный период, непременно следует подводить охлаждающую жидкость при любой возможности. Тип охладителя определяется ходом работы и обрабатываемым материалом. Если решено работать именно с ним, делаться это должно в непрерывном режиме, с самых первых секунд.

Фрезеровка может вестись встречным и попутным способами. Встречный вариант подразумевает, что каждый зуб начинает врезаться с нулевой по толщине стружки. Лишь постепенно этот показатель вырастает до максимума. Попутная обработка меняет дело в обратном порядке, что сокращает нагрузку на режущие детали. Но проблема в том, что любые люфты могут спровоцировать «дергание», подача перестанет быть равномерной; в результате реально попутная фрезеровка востребована только на станках с ЧПУ, где люфт крайне мал.

Важно: не стоит думать, что работа по дереву сильно проще, чем обращение с металлом. Этому тоже придется учиться, и учиться весьма серьезно.

Необходимо уделять внимание и собственной безопасности; даже при самой незначительной вроде бы работе стоит использовать средства индивидуальной защиты. Нельзя никогда брать фрезу, которая короче, чем ширина обрабатываемого изделия. Работать в таких условиях — настоящее мучение.

Особенности торцевых фрез и описание их видов

Обработка деталей и комплектующих методом фрезерования превзошла по удельной производительности строгание и шлифовку. Фрезерование выполняется разными фрезами, количество типов которых достигает десятка. Один из типов фрез – торцевая.

Что это такое и для чего нужны?

Торцевая фреза для ручного фрезера – инструмент (расходник), в котором торец оснащён режущими кромками. В отличие от цилиндрической фрезы, используемой преимущественно на горизонтально-фрезерном станке, торцевая фреза используется на устройстве с вертикальной фрезеровкой. У торцевой фрезы ось вращения ставится под углом в 90 градусов относительно растачиваемой в данный момент плоскости заготовки.

По сравнению с теми же цилиндровыми фрезами, у которых все рабочие точки разрезающих граней участвуют непосредственно в шлифовке и пропиливании обрабатываемой поверхности, торцевая фреза работает в основном лишь верхушками разрезающих кромок. Торцевые разрезающие грани выполняют завершающую стадию обработки. Основная стадия торцовочного фрезерования – задача боковых разрезающих кромок, имеющихся с наружных сторон.

На каждом из зубьев торцевой фрезы верхушки разрезающих кромок – профилеобразующие. Форма этих кромок принимает разные очертания, заданные производителем. Реально в деле используются торцевые фрезы, имеющие режущие кромки в виде ломаной или ровной окружности. Угол на торцевой фрезе равен 45-90 градусам. Наиболее распространены режущие кромки с Ф-углом в 45-60 градусов. Чем меньше этот угол, тем более устойчивой и долговечной является фреза.

Угол, стремящийся к 90 градусам, снижает точность стачивания детали в месте, подлежащем обработке. Прямой угол приводит к повышенной вибрации, что негативно влияет и на фрезу, и на сам привод.

Торцевая фреза даёт возможность работать чётко и аккуратно даже при незначительной ширине отбортовки. Дело в том, что ширина этого припуска не влияет на угол соприкосновения, а больше зависит от ширины зоны обточки и диаметра рабочей части инструмента. Торцовочная фреза обладает повышенными весом и жёсткостью, чего не скажешь о цилиндровых инструментах. Высокая массивность и прочность даёт дополнительные возможности для нанесения на фрезу более твёрдых покрытий (или припаиванию более твёрдых зубцов) – например, алмазного напыления, победитовых кромок и т. д.

Закрепляется такая фреза в патроне привода заметно надёжнее, чем расходники, не обладающие увеличенным весом. По сравнению с цилиндрическими фрезами, торцевые позволяют обработать больше деталей. На плоскости такие фрезы работают дольше. Они увеличивают число обработанных деталей, в т. ч. и в единицу времени, что позитивно влияет на производственные процессы и эффективность отдела предприятия, чьи функции – фрезерование. Для торцевых фрез различного форм-фактора действуют требования ГОСТ №26595-85.

Торцевая фреза – инструмент, классифицирующийся по исполнению конструкции и типу крепления, по материалу разрезающей части и методу закрепления в патроне фрезеровального станка. На практике применяют торцевые резаки диаметром от 40 до 100 мм. На производстве размер (диаметр рабочей части) доходит до нескольких сотен миллиметров, в зависимости от решаемой задачи.

По типу конструкции

Конструкция разных торцевых фрез отличается:

- направлением разрезающих зубьев – по часовой или против часовой стрелки;

- их взаимным расположением – на основном шипе располагается другой, меньший по толщине и/или по направлению зуб;

- количеством зубьев – их количество зависит от диаметра (например, от 6 до 10);

- периметр зуба в продольном (перпендикулярном оси хвостовика фрезы) представляет собой равнобедренный, близкий к правильному многоугольнику.

Плоскоторцевые фрезы применяются в выборке, раскраивании и черновой обточки деталей. Конец фрезы в продольном разрезе представляет собой П-образную конструкцию. Хвостовик обладает диаметром порядка нескольких миллиметров – толщина «хвоста» достаточна, чтобы расходник в целом выдержал продольно-поперечные, динамические нагрузки, возникающие в начале и по окончании обточки.

Рабочая часть выступает на 0,2 и более миллиметров. Угловое скругление обладает радиусом до полумиллиметра. Зубьев – от 1 до 6. Витки направлены вправо (стружка выводится вверх) и влево (она же попадает вниз). У прямого направления витков стружка движется в направлении, совпадающем с основным вектором движения. Гибридная фреза обладает направлением всех витков, кроме последнего, вправо. Последний виток у гибридной фрезы направлен влево.

Фреза с плоским торцом и одним зубом применяется для заточки начерно и раскраивания деталей. С двумя – возможности расходника возрастают до получистовой расточки. Число в 3-6 зубьев – данная фреза послужит для выборки, (полу) чистовой обточки. Последний вариант пригоден для растачивания цветмета и некоторых сортов стали, включая легированную и низкоуглеродистую.

По материалу режущей части

Материал для режущих кромок фрезы выбирается исходя из материала обрабатываемых деталей и скорости вращения расходника. Работа на небольшой скорости и замедленной подаче заготовок требует легированной и быстрорежущей стали марок Р18, ХГ, ХВ9, 9ХС, ХВГ, ХВ5. Фрезерование жаростойких и жаропрочных сталей, нержавейки (последняя очень вязкая и усложнена в обточке) требует другие быстрорежущие (инструментальные) марки сталей Р9К5, Р9К10, Р18Ф2, Р18К5Ф2.

Повышение ударности при фрезеровании потребует стали марки Р10К5Ф5. Фреза, обрабатывающая стекло, керамику, закалённую сталь и другие особо твёрдые материалы, возможно, потребует победитовые кромки или алмазное напыление. Заводам промышленные алмазы как раз по карману – их приобретение быстро окупается значительными партиями производимых изделий. Но алмазные фрезы доступны далеко не всем пользователям – даже фреза малого диаметра может стоить не одну тысячу рублей.

Чистовая обработка потребует кобальтосодержащую сталь с повышенным процентом карбидов и пониженным количеством самого кобальта (как для свёрл). Марки этих сталей – ВК2, ВК3 Т15К6 и несколько похожих. Черновая и получистовая же обработка влечёт использование фрезы, чья сталь лучше обогащена кобальтом. Дело в том, что кобальт повышает пластичность (и уменьшает ломкость) стали, позволяя рабочему применить режим повышенной ударности на станке, не теряя в качестве обточки. Эти марки – ВК8, ВК10, Т5К10 и т. д.

По способу крепления

Насадочная фреза с механическим удержанием пластин на торце крутящей оси предусматривает расположение технологических шипов и пазов – равномерное, по ходу кольцевой канавки, идущей между внешним и внутренним периметрами самого расходника. Конструкция здесь сменная: хвостовик может проработать с несколькими насадками, либо одна и та же насадка – с несколькими хвостовиками. Обычно и то и другое меняют, когда технологические зубцы-зацепы хвостовика (или фрезерной коронки) начинают стираться.

Замена фрезы и крутящей оси-хвостовика производится только после экспертной оценки. Дело в том, что расцентрованная фреза вибрирует больше задуманного. Привод и патрон даже в ударном режиме могут быть преждевременно разбиты, что в конечном счёте влечёт капремонт фрезера.

Торцово-концевые фрезы, в отличие от насадных, являясь своеобразным гибридом концевого и торцевого типов, обладают собственным несъёмным хвостовиком. Они вставляются в патрон или в удлинитель-переходник и предназначены для более тяжёлых фрезеровочных работ. Технологический угол достигает 75 градусов. Они пригодны для закрепления непосредственно в патроне дрели или в переделанных под фрезер самодельных (либо универсальных) дрелях и перфораторах.

Сфера применения

Торцевая фреза – главный инструмент (после привода) в станках вертикального фрезерования, где выполняют преимущественно чистовую обработку плоскостей, пазов и шипов, фасонных плоскостей усложнённого рельефа. Главной областью использования выступают технологические операции на машиностроительных заводах. Так, на этих заводах выполняют растачивание валов и осей, шестерней и т. д.

Обрабатываемые поверхности в данном случае расположены под углом 90 градусов – разрезающие кромки располагаются на торце и на поверхности цилиндра инструмента. Чтобы повысить качество и скорость обточки, мастер оптимальным образом подбирает кожух, обороты двигателя, выставляет нужные для работы сменные комплектующие подходящего назначения, использует смазку и жидкости-теплоносители, снимающие избыток выделяющегося тепла. Резаки по дереву не содержат никаких усиливающих, кромок вроде победитовых наконечников.

Для работ по дереву применяется простая быстрорежущая сталь распространённых марок. Дело в том, что дерево даже таких твёрдых пород, как самшит, легко просверливается и выбирается простыми свёрлами и фрезами.

То же самое справедливо и для высверливания заготовок из цветных металлов (алюминий, магний, медь, цинк, свинец, олово, никель) и их сплавов (бронза, латунь, дюраль, алюминиево-магниевые сплавы, мельхиор, припой и т. д.).

Советы по использованию

Рекомендации по правильному применению торцевой фрезы заключаются в следующем.

- Используйте в каждом конкретном случае изделие с рекомендуемыми параметрами. К примеру, нельзя обрабатывать стекло, гранит, закалённую сталь фрезами из обычной инструментальной стали. Как бы ни была тверда и износостойка быстрорежущая сталь, она легко затупится о заготовки материалов, твёрдость которых (по шкале Роквелла) превосходит или равна используемым инструментам. Это напоминает ситуацию, в которой калёный саморез из легированной стали крепче, чем фигурная отвёртка из чёрной стали: отвертка повредится после затягивания нескольких десятков саморезов без предварительного рассверливания скрепляемых заготовок.

- Не перегревайте фрезу за счёт избыточного усилия и самых высоких оборотов, выдаваемыми конкретным фрезером. Быстрорежущая сталь, как калёная и другие похожие марки стали, при нагреве до нескольких сотен градусов отпускается. Чтобы вернуть её в исходное состояние, такую сталь необходимо перезакалить, погружая нагретую фрезу (или деталь, заготовку) в машинное масло, остужая её по специальному алгоритму. Алмазные фрезы также критичны к перегреванию: углеродные частицы не могут содержаться на перегретом припое и отлетают от стального полотна, на котором они закреплены. Кроме того, при сильном раскаливании алмаза последний превращается в графит, и диск становится бесполезным – он годится лишь для работы по дереву.

- Не используйте торцевые фрезы для несвойственных им работ, например, для врезки петель. Торцевые изделия не рассчитаны на мебельные и другие работы, где требуется простое вырезание материала.

- Включите при начале обточки скорость, достаточную для обработки заготовки. Недостаток оборотов (мощности) может привести к застреванию фрезы, застопориванию привода, что негативно отразится на качестве обточки.

- Не пытайтесь с помощью фрезы неподходящего (например, меньшего) диаметра обточить заготовку в одном и том же месте несколько раз. Это не только негативно скажется на конечном результате (неровности обточки, несоответствие её формам, указанным в проекте подготавливаемого изделия), но и приведёт к ускоренному, а также неравномерному износу зубьев режущего инструмента. Неравномерный износ, в свою очередь, обладает смещённым центром тяжести – резак попросту будет болтать в разные стороны. Возникшая при этом паразитная вибрация довершит своё дело: резак сломается, патрон фрезера расшатается.

- Не используйте ударный режим резания с неусиленными фрезами, рассчитанными на безударный режим. Нарушение данной рекомендации – залог быстрой поломки резака: отлом режущих зубьев, износ общей коронки, отрыв алмазных (или победитовых) частиц. Само изделие при этом перегревается, технологические канавки оси, на которую надет резак, изнашиваются быстрее. Инструмент начинает болтаться, что тут же отзовётся неровным торцеванием – края прорезанного зазора будут сплошь в насечках и выбоинах.

Правильный выбор торцевой фрезы и её надлежащее использование – залог долговечности резака и самого фрезера, высокого качества и скорости работы. Становится возможным заточить сотни изделий за одну рабочую смену, если мастер трудится на заводе.

Фреза цилиндрическая

Цилиндрические фрезы – это металлорежущие инструменты, применяемые для обработки плоскостей находящихся параллельно по отношению к оси фрезы. Зубья инструмента располагаются по винтовой линии с определенным углом наклона.

Применение

Фрезы цилиндрические предназначены для установки на горизонтально-фрезерный станок. Используются для обдирной и получистовой обработки прямых плоскостей деталей расположенных параллельно оси инструмента. Зубья фрезы имеют прямую или винтовую форму. Инструмент с винтовыми зубьями удобен для обработки узких участков заготовки. Для уменьшения осевых усилий применяется сдвоенный инструмент, имеющий различный наклон режущих поверхностей. Это позволяет выровнять осевые усилия в процессе обработки металлических деталей.

Цилиндрические фрезы являются одним из основных типов оснастки, широко применяются в машиностроении для производства сложных деталей для машин и оборудования. Материалом инструмента является быстрорежущая сталь с твердосплавными рабочими вставками, что позволяет значительно продлить его срок эксплуатации.

Виды цилиндрических фрез

В зависимости от типа и конструкции зуба фрезы цилиндрические подразделяются на:

- фрезы с мелкими и крупными зубьями;

- инструмент со вставными ножами;

- фрезы составные со вставными ножами;

- фрезы с винтовыми твердосплавными пластинами.

В зависимости от направления зубьев данный тип оснастки подразделяется на правые и левые. Данную характеристику определяет направление винтовой линии режущей кромки. Расположение зуба инструмента может быть равномерным или неравномерным. В большинстве конструкций фрез имеется один угловой шаг и равномерное расположение режущих кромок относительно оси инструмента. Но возможно и иной вариант с неравномерным расположением. Такие фрезы применяются, в основном, на станках с конструкцией малой жесткости и позволяют уменьшить вибрацию при работе.

В зависимости от материала режущих кромок цилиндрические фрезы подразделяются на:

- углеродистые;

- легированные;

- быстрорежущие;

- твердосплавные.

Рекомендации по эксплуатации

Производительность инструмента напрямую зависит от правильного подбора и соблюдения технологии обработки, в первую очередь от соблюдения скоростного режима. В процессе работы фреза затупляется – образуется площадка износа на задней поверхности зуба с постоянно увеличивающейся шириной и, от воздействия стружки, лунка на передней поверхности.

В процессе работы необходимо тщательно следить за износом, своевременно производить заточку и не допускать соединения лунки и задней площадки. Последнее приводит к катастрофическому износу инструмента и для восстановления понадобится снять большой слой металла. Признаками износа являются вибрация, неровная обрабатываемая поверхность и чрезмерный износ фрезы.

Значительно уменьшить износ и продлить срок эксплуатации поможет охлаждение в процессе фрезерования. Для этого необходимы специальные охлаждающие жидкости, некоторые из которых выполняют и функции смазки. Выбор охлаждающей жидкости зависит от типа фрезерования и материала заготовки. Подвод жидкости должен осуществлять непрерывно (струйно или туманом) с первых секунд работы.

Основной стандарт, регулирующий технические условия цилиндрических фрез – ГОСТ 3752. Инструмент со вставными ножами регулируется ГОСТ 9926, с винтовыми пластинами – ГОСТ 8721.

Читайте также: