Фреза конусная по металлу

Знать основные особенности конических фрез, их разновидностей по металлу и по дереву обязательно даже при организации простой мастерской на дому. В этом случае точная информация про усеченный конус для ручного фрезера, про фрезы обратные и под 45 градусов для дрели, про другие фрезы будет очень полезна.

Характеристика

Самая важная специфика конических фрез вынесена в их название — эти приспособления имеют форму конуса. Подобное исполнение обеспечивает сравнительно небольшое сечение концевой части. Потому она способна выполнять довольно тонкую работу и с высокой эффективностью. Главным образом коническое фрезерующее оборудование изготавливается из карбида вольфрама.

Этот материал имеет превосходную жесткость, сохраняет ее при прорезе самых разных материалов и конструкций — что позволяет работать точно и притом достаточно долго. Качество выполняемой работы определяется тем, насколько точно соблюдены заявленные геометрические характеристики кончиков фрез. Конусное исполнение имеет и еще одно преимущество — оно гарантирует успешную работу даже при манипуляциях на глубину существенно большую, чем габариты хвостовика.

Такое свойство позволяет отказаться от предварительной подготовки или же ограничиться при ней минимальными работами. Еще конус универсален и может одинаково успешно использоваться как в бытовом оборудовании, так и в мощных промышленных аппаратах (при условии, что учтены ограничения по уровню нагрузки).

Стоит отметить, что коническую фрезу в специальной литературе относят к концевому типу, и это практически всегда синонимы. Поскольку такие изделия часто подвергаются мощным нагрузкам, обычно их конструкция монолитна (не содержит швов). Средняя часть у конца толще, чем в начале. При этом глубина канавок сокращается. По тому, как выполнен торец, принято выделять сферические и плоско-торцевые модели.

Для чего нужны?

Концевое фрезерующее оборудование позволяет успешно обрабатывать:

Как уже говорилось, его можно ставить и на профессиональные фрезерные станки, и в ручные электроинструменты. Станет возможно без труда создавать уступы и выемки конусной формы. Еще одно частое использование — манипуляции со взаимно перпендикулярными поверхностями. Концевая фреза может быть применена в процессе чистовой и получистовой отделки материалов — все зависит от того, насколько велик размер ее зуба.

Поскольку такие приспособления могут быть сделаны из различных материалов, обеспечена возможность выбрать подходящий вариант для каких угодно работ – и по картону, и по металлу, и не только.

Виды и размеры

Сферические

Такой вид конусных приспособлений используют, если нужно добиться максимально высокой точности при обработке материала. В пользу подобного устройства свидетельствует еще и повышенная механическая стойкость. Оттого его можно спокойно применять даже при весьма серьезных нагрузках. В большинстве случаев предусматривается оснащение двумя либо тремя зубчатыми частями. Они могут прорезать прочные детали и заготовки достаточно эффективно, потому и востребованы широко.

Сферическое приспособление подходит и для черновых, и для чистовых манипуляций в одинаковой степени. Многие такие фрезы делают из сплавов с мелкозернистой структурой. Подобное решение обеспечивает надежность и удобство применения. Пользоваться мелкозернистой фрезерующей конструкцией не составляет труда даже неопытным мастерам. Необходимо только понимать, что за эти преимущества придется платить в прямом смысле слова.

С плоским торцем

Такое исполнение позволяет успешно использовать фрезу при обработке общемашиностроительных материалов различного типа. Стружка при этом эффективно выводится из зоны контакта. Что немаловажно, подобный подход гарантирует оптимальное выполнение черновой обработки. А вот при чистовой отделке поверхности позитивный результат обеспечен не всегда. Этот момент требуется уточнять у поставщиков особо.

В некоторых случаях модели с плоским торцом берут, чтобы выбирать и раскраивать материал. Подобное решение с плоским концом широко применяется и в промышленном, и в частном производстве. В описаниях отмечается способность справляться даже с самыми трудными для обработки материалами.

Не станут исключением и закаленные металлы. В большинстве случаев обработка фрезами с плоским наконечником идет в два этапа.

Необходимо понимать, что изделия по металлу получают главным образом на основе особо крепких сплавов. Для такого инструмента рекомендован особо малый угол заточки. Причина понятна — если затачивать приспособление под большим углом, то фреза начнет сильно тупиться при повышенных скоростях обработки. Модели по дереву чаще имеют заточку на 45 градусов и более (но обычно не выше 55 градусов). Требования к конструкционным материалам также уменьшены — и все же даже самое мягкое дерево практичнее обрабатывать качественной инструментальной сталью.

Наряду с ней, могут применяться твердые и быстрорежущие сплавы. Речь идет о металле, способном противостоять сильному нагреву и мало изнашиваться. В некоторых случаях в ход идут алмазы, комбинации минералов и керамики, различные порошковые смеси. Но все равно инструментальная сталь остается вне конкуренции. Фрезы с углом заточки 60 градусов поставляются многими крупными изготовителями, и использовать их для дерева не составляет особого труда. Но в ассортименте любых производителей можно найти и решения, рассчитанные на 90 градусов.

Но и на этом разнообразие моделей с хвостовиком в виде конуса не заканчивается. Черновая обработка подразумевает обычно удаление материала без тщательной детализации, потому особой необходимости в крупных зубцах нет. Наоборот, оптимален оказывается как раз мелкий зуб, обеспечивающий раздробление стружки до идеального состояния. Конечная обработка проходит гораздо лучше, если применять остро затачиваемое устройство. Что касается моделей с обратным конусом, то основная часть их применяется не в металлообработке, а для косметических процедур — об этом свидетельствует хотя бы соотношение ссылок, выдаваемых поисковиками.

Точно такая же ситуация характерна и для фрез типа усеченный конус. А вот модели для мастерских и заводов часто поставляются с подшипником. Обычно их используют для копирования по заданному шаблону. Потому подобная оснастка востребована в серийном производстве.

Расположение подшипника снизу или в верхней части непринципиально — решение должны принимать сами мастера по своему вкусу.

В отдельную группу с полным основанием выделяют фрезы «Морзе». Такие модели применяют, чтобы фрезеровать:

- графит;

- мягкое дерево различных пород;

- чугун;

- стальные изделия.

Конус Морзе обеспечивает практически непревзойденный уровень надежности и стабильности даже при серьезной нагрузке. Попутно обеспечивается оптимальная жесткость расположения в шпинделе. Фреза оттуда не вылетит самопроизвольно. Стандарт требует, чтобы в рабочем сегменте отсутствовали участки с пониженным уровнем твердости. Доступное сечение колеблется от 10 до 63 мм.

Как выбрать?

Фрезы для дрели по металлу отличаются по конфигурации рабочего блока. Самые простые варианты таких инструментов — зенковка и шарошка. Применяя шарошку, можно убрать поверхностный слой материала. Зенковкой же стоит пользоваться, когда предстоит наряду с грубыми процедурами создавать углубления точной конфигурации. Угловым устройством пользуются, чтобы работать с наклонными участками и угловыми пазами. Но угловую и фасонную фрезу для дрели применяют лишь изредка. По виду зубьев фрезерующие компоненты делятся на остроконечный и затылованный типы.

Первый вариант подразумевает последующую переточку по задним поверхностям. В результате сохранить геометрические свойства совершенно невозможно. Затылованный формат полностью лишен такого недостатка. Фреза для дрели может быть цельной или изготовленной по сборной схеме. Первый вариант уменьшает себестоимость изделия. Однако эксплуатационное удобство будет под вопросом. Сборную конструкцию часто делают из дешевой стали, и только рабочие элементы тогда изготавливают из твердых сплавов.

Фиксация обычно производится путем пайки, даже высокая стоимость сборных фрез по сравнению с цельными аналогами вполне компенсируется.

Что касается фирм, то наряду с известными широко Bosch, Stayer, Jet, заслуживают внимания изделия брендов:

Для 3D-обработки в основном используют фрезерно-гравировальные станки. Соответственно, и требования к фрезам для них заметно выше. Даже бюджетная компоновка подразумевает наличие трех степеней свободы у инструмента. Поскольку исходят обычно из соображений максимальной надежности, предпочитают цельные модели на основе крепких сплавов. Важными требованиями к конструкции оказываются:

- механическая прочность;

- сопротивляемость износу;

- малый уровень биений даже на повышенной скорости.

Все чаще трехмерная обработка проводится с помощью фрез, имеющих алмазное покрытие. Они отличаются повышенной стойкостью и длительным сроком эксплуатации. При этом качество обработки вполне прилично. Если правильно выбрана программа и фреза, то удастся обеспечить приличное качество работы. Необходимо понимать, что инструмент бывает либо весьма добротным, либо дешевым — согласовать эти противоречивые позиции практически невозможно.

Особенности эксплуатации

Конусные фрезы можно использовать при условии отсутствия перепадов высоты. В некоторых случаях врезка инструмента в дерево начинается на малой скорости. Необходимо учитывать жесткость используемого станка и достигаемое ускорение. Нормальная работа сопровождается образованием полноценной стружки.

Если появляется пыль, фреза будет изнашиваться слишком сильно. Чтобы не сломать инструмент преждевременно, требуется проводить обработку в два этапа. Черновая процедура очень ценна при глубоком заходе приспособления в материал. На ручном фрезере применяют торцевые фрезерующие части с различным сечением хвостовика.

До начала работы требуется проверить правильность фиксации всех частей и элементов конструкции. При креплении фрезы нельзя нарушать указанную на корпусе отметку наименьшей глубины крепления — в противном случае она может вылететь и превратиться в опаснейший всесокрушающий снаряд. Избранную глубину тестируют на пробных заготовках. Слишком превышать ее нельзя, потому что иначе двигатель будет перегружен. Подгорание поверхности означает необходимость замены инструмента.

Менять оснастку можно только при полном отключении станка. Вырезка круга проводится по шаблону, а выборка четверти — с применением упора.

Все о фрезах по металлу

Фрезерные устройства активно используются в ходе осуществления ремонтных и строительных работ. При этом для того чтобы данный агрегат эффективно выполнял свое назначение, он должен быть оснащен качественными рабочими инструментами – фрезами. Сегодня мы подробнее поговорим об этих функциональных деталях.

Особенности

Прежде чем изучать особенности и отличительные характеристики данного рабочего элемента, важно определиться с исходным термином. Так, фреза по металлу для фрезерного станка – это режущий инструмент, в конструкцию которого входит большое количество лезвий. Обработку металлического материала фреза осуществляет посредством постоянного вращения вокруг своей оси.

К основным конструкционным элементам фрезы стоит отнести рабочую часть, хвостовик, который обычно закрепляется в шпинделе или цанге, и шейку. Существующие на современном строительном рынке фрезы для обработки металла классифицируются в зависимости от ключевых параметров (например, размера, материала изготовления, типа крепления и других).

Традиционно фрезы по металлу изготавливаются из стальных материалов углеродистого, легированного или быстрорежущего типа.

В связи с высоким уровнем востребованности фрез по металлу, на рынке присутствует большое разнообразие таких элементов: пользователи могут приобрести насадные, проходные, шлицевые, магнитные, грибковые, отрезные, круглые, металлические элементы, детали со сменными пластинами или типа «балеринка», фасочная, фрезы с разной скоростью вращения, разного размера (например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разным углом наклона (например, 45 градусов). Рассмотрим, какими бывают фрезы по металлу.

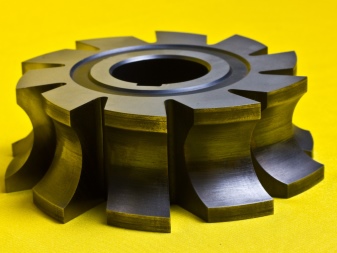

Дисковые

К важнейшей отличительной характеристике дисковых фрез можно в первую очередь отнести то, что их диаметр обычно превышает показатель толщины в несколько раз. В ходе производства фрез их изготавливают цельными, при этом в качестве исходного материала используют специальную инструментальную сталь, которая проходит предварительную процедуру упрочнения и нормализации.

Дисковые фрезы подразделяются на два отдельных вида: отрезные и прорезные. Первый вариант является более распространенным и востребованным среди пользователей. Так, если говорить о конструкции дисковых фрез отрезного типа, то важно отметить тот факт, что в своем составе они имеют наклонный зуб. Причем этот зуб обязательно является закаленным – процесс его закалки обычно осуществляется перед заточкой. Помимо зуба, в конструкции обязательно присутствуют паз и отверстия под болты (их можно обнаружить непосредственно в теле диска). Если говорить о сферах использования устройств, то отрезные дисковые фрезы диаметром от 120 мм обычно применяются для осуществления резки горячего металла на прокатных станах. С другой стороны, прорезные фрезы характеризуются наличием прямого зуба с контуром, который по форме совпадает с прорезаемой канавкой.

Торцевые

Описывая торцевые фрезы, следует сказать о том, что они чаще всего используются для осуществления предварительной обработки заготовки какого-либо изделия. При этом детали характеризуются довольно высоким уровнем производительности.

Этот эффект возможен благодаря наличию двух специально предназначенных режущих кромок: одна из них является торцевой, а другая – боковой.

Цилиндрические

Как можно догадаться по названию, данный вид фрез имеет форму цилиндра, соответственно, их высота превышает диаметр. Расположение режущих кромок цилиндрических устройств довольно необычно – они расположены по спирали. В качестве материала изготовления традиционно используют инструментальную сталь (особенно это касается именно рабочей части детали). Заточка изготавливается затыловкой, а крепление осуществляется на оправку. При помощи данной детали обычно осуществляют чистовую обработку.

Угловые

По форме угловые фрезы представляют собой усеченный конус с широким основанием и вершиной в сторону хвостовика. Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.

Что касается типа сборки, то данная деталь может быть как цельной, так и сборной.

Концевые

Как и некоторые другие виды фрез, детали концевого типа по своей форме являются цилиндрическими. Причем в конструкцию элемента также входит основная режущая плоскость. Она структурно является торцевой частью цилиндра и поддерживается боковыми сторонами, которые функционально являются вспомогательными. Концевые устройства обычно используют для того, чтобы осуществлять процедуру зачистки поверхности в выборках и пазах. Важно иметь в виду, что угол заточки концевых фрез имеет важное значение в процессе удаления стружки с зоны реза. При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

Фасонные

Фасонные фрезы представляют собой детали, которые обладают режущими кромками фигурного типа.

Они обязательно должны повторять форму паза.

Червячные (или «летучка»)

Элементы червячного типа являются составными по своей конструкции. Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим. При этом на нем расположены фигурные пластины (они стоят рядами). Форма таких пластин должна соответствовать форме выемки между зубьями детали. Чаще всего червячные фрезы устанавливают на зубофрезерные станки.

Корончатые

Корончатые фрезы также часто называют кольцевыми. Они являются полыми и имеют цилиндрическую форму. Процедура заточки осуществляется по торцу, при этом применяются нити спиральных режущих кромок.

Шпоночные

У шпоночных фрез заточены боковые режущие кромки. При этом их заточка должна осуществляться таким образом, чтобы соответствовать размеру ширины выборки.

Фреза может использоваться как сверло, при этом углубляясь на необходимую глубину (особенно это актуально в начале работы).

Конические (или «кукуруза»)

По своему строению элементы конического типа могут быть цельными и наборными. При этом угол наклона режущей кромки может быть как положительным (с вершиной конуса в сторону хвостовика), так и отрицательным (при обратной направленности).

Фрезы сферической формы активно применяют в процессе создания канавок полукруглой формы. Такие детали могут быть как цельными, так и составными.

При этом непосредственная заточка элемента осуществляется по контуру.

Под Т-образные выемки

Если говорить о строении таких фрез, то важно отметить, что режущие кромки данного элемента располагаются по бокам и на торцах нижней широкой части инструмента. При этом в обязательном порядке радиус фрезы под Т-образную выемку должен совпадать с шириной паза.

Сборные (или наборные)

Такие фрезы отличаются высоким уровнем практичности и пользуются востребованностью среди пользователей.

Таким образом, благодаря такому широкому разнообразию, каждый пользователь сможет выбрать для себя такой элемент, который будет максимально соответствовать его потребностям и нуждам.

Типы по числу заходов

В зависимости от числа заходов фрезы подразделяются на несколько разновидностей:

другие (3, 5 или 6 режущих элементов).

На этот параметр важно обращать свое внимание в ходе выбора и покупки изделий, так как он является одним из решающих.

Классификация по способу удаления стружки

В зависимости от способа удаления стружки различают два типа фрез: верхний и нижний.

Верхний тип удаления стружки характерен для фрез концевого типа. При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез также называют компрессионным. Это связано с тем, что деталь обладает обратным типом завивки. Соответственно, в ходе производственного процесса рабочая кромка разрезает материал сверху вниз, прижимая заготовку основания. Стружка из зоны резания направляется вниз. К положительным характеристикам данного типа элемента можно отнести тот факт, что стружка удаляется сразу под деталь и не попадает в непосредственную зону резания. Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Производители

Производством фрез по металлу занимается большое количество как отечественных, так и зарубежных компаний. Рассмотрим несколько популярных производителей.

В Российской Федерации лидером рынка по производству фрез, предназначенных для работы по металлу, является Всероссийский научно-исследовательский институт инструмента, который располагается в Москве. Важно отметить тот факт, что большинство российских компаний осуществляют производство фрез по относительно устаревшим технологиям, однако высоким качеством отличается материал изготовления отечественной продукции.

- Bosch – это европейская компания, которая занимается производством не только фрез, но и большого количества других изделий. Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

На американском рынке особенного уважения и внимания заслуживает бренд JET. Эта компания является одной из старейших и производит свои товары исключительно из высококачественных материалов.

Приобретая фрезы по металлу, следует ориентироваться именно на производителей, которые были описаны выше.

Таким образом вы можете быть уверены в том, что купите изделия, которые будут соответствовать всем международным и государственными стандартам, а также обладать высоким качеством и длительным сроком службы.

Выбор и приобретение фрез для работы по металлу – это довольно сложный и длительный процесс. При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

Для начала нужно определиться с назначением приобретаемого вами устройства. Например, вы можете приобретать детали для металлообработки, для снятия фаски, для ручного фрезера, для обработки, для сверления отверстий, для дремеля, на дрель. Для каждого из этих процессов понадобятся различные типы устройств.

Сегодня на строительном рынке для приобретения доступны как одиночные фрезы, так и полноценные наборы таких деталей. Очевидно, что набор будет значительно дороже по стоимости, но, с другой стороны, вам не придется заботиться о приобретении нескольких фрез.

С помощью фрез можно осуществлять разнообразные типы работы: грубая обдирка заготовки, чистовая обработка по плоскости, создание канавок, обработка углов и кромок, выборка шпоночных пазов и многое другое. Так, в зависимости от конкретного случая вам может понадобиться угловая, фигурная, шпоночная или фреза другого типа.

В связи с широкой распространенностью фрез и востребованностью данных деталей среди пользователей производством, выпуском и продажей таких деталей занимается большое количество компаний (как отечественных и зарубежных). Соответственно, при покупке у пользователя может возникнуть большое количество трудностей, связанных с выбором. В любом случае следует отдавать предпочтение только той продукции, которая была изготовлена проверенным производителем, пользующемся доверием и любовью покупателей.

В процессе приобретения фрез обязательно убедитесь в том, что рабочий элемент хорошо сочетается с фрезерным устройством, которое уже у вас есть. В противном случае вы просто зря потратите свои средства.

Прежде чем приобретать ту или иную модель фрезы по металлу, нужно изучить отзывы потребителей. Таким образом вы сможете убедиться в том, насколько заявленные производителем характеристики соответствуют реальному положению дел.

При учете всех вышеописанных характеристик вы сможете приобрести фрезу, которая будет отличаться высоким качеством, отличной функциональностью, а также прослужит вам длительный промежуток времени.

Правила использования и хранения

Важно не только правильно выбрать подходящий вам тип фрезы по металлу (при этом обязательно учитывать все характеристики и принципы выбора, описанные выше), но и правильно использовать деталь, а также хранить ее с учетом всех рекомендаций. Рассмотрим несколько советов специалистов.

В первую очередь необходимо помнить о том, что разрешено использование фрезы исключительно по ее назначению. Не применяйте детали по вашему усмотрению – это может привести не только к поломке самого инструмента или его комплектующих, но также и к травмам.

Традиционно при покупке фрезы вы получите стандартную комплектацию, в которую также входит и инструкция по эксплуатации для пользователя. Обязательно ознакомьтесь со всеми советами и рекомендациями производителя, и только после этого приступайте к использованию детали.

Перед тем как отправлять фрезы на хранение, их в обязательном порядке нужно почистить и смазать. Благодаря этому вы продлите срок службы ваших изделий, соответственно, значительно сэкономите свой бюджет, так как не придется покупать новые взамен испорченных.

Ни в коем случае нельзя хранить фрезы навалом – их обязательно следует аккуратно расставлять (например, на специально предназначенных подставках). При желании предметы также можно рассортировать по размеру (это значительно облегчит процесс поиска необходимой вам детали).

Если вы заметили, что фреза начала приходить в негодность, то ее нужно немедленно заменить. Категорически запрещается эксплуатировать дефектный элемент – это может привести к поломке инструмента и даже к травмам пользователя.

Обязательным является соблюдение правил техники безопасности. Например, для подстраховки рекомендуется использовать средства индивидуальной защиты: например, перчатки и очки.

Фрезы по металлу – это устройства, которые являются незаменимыми в процессе осуществления большого разнообразия строительных и ремонтных работ.

Следует максимально внимательно подходить к выбору данных рабочих деталей, а также соблюдать все правила и рекомендации по их использованию и хранению, чтобы продлить срок службы приобретенных вами изделий.

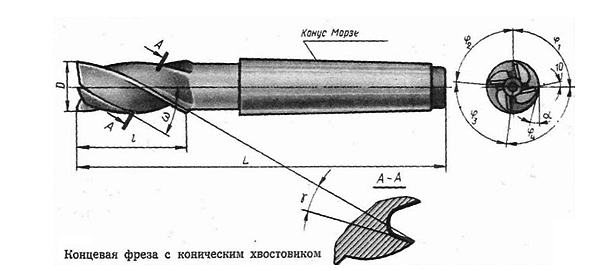

Концевые фрезы с коническим хвостовиком

Концевые фрезы с коническим хвостовиком – это режущий многолезвийный инструмент для фрезерования пазов, уступов и выемок на корпусе заготовки. Инструмент делится на две части: лезвие и хвостовик (так называемый конус Морзе). Режущие кромки приспособления делятся на основные и вспомогательные. Основные рабочие расположены на цилиндре, а другие на торце инструмента, которые не фрезеруют, а, как правило, защищают канавку от механических повреждений. Данный вид имеет как крупные резцы на кромке, так и нормальные. Первые применяют при черновой обработке, вторые – в получистовой и чистовой обработке уступов и пазов. В массовом производстве существуют в двух исполнениях: с цилиндрической ленточкой или заточенные наостро. Подходят для фрезерования дерева, мягкого металла, графита, чугуна и стали. Для производства рабочих кромок данной фрезы используют углеродистые, легированные, быстрорежущие стали и другие сплавы.

Данный многолезвийный инструмент характеризуется отличной прочностью и способен выдерживать колоссальные нагрузки при фрезеровании заготовок. Также его отличительная особенность – это минимальные вибрации, почти не приводящие к шероховатости поверхности материала.

Концевые фрезы с данным видом хвостовика подсоединяются к шпинделю станка перпендикулярно , в то время как режущая часть располагается на его боковине. При фрезеровании стружка удаляется через специальные канавки, расположенные между резцами приспособления. Конический хвостовик позволяет мастеру мгновенно и без труда менять инструмент при выполнении даже сложного фрезерования. Также конус Морзе даёт наибольшую жёсткость крепления в шпинделе.

При производстве режущего инструмента малого диаметра (до 12 мм), фрезы изготавливают цельными, а при большом, как правило, сварными. В рабочей зоне не допускается наличия секторов с пониженным показателем твердости и обезуглероженных слоев. ГОСТ твердости удлиненного и обычного инструмента подразделяется: 2–51,5 ед. по шкале HRC (торцовый участок хвостовика) и 62–65 HRC (рабочая часть фрезы).

В зависимости от типа конструкции концевые фрезы с конусом Морзе подразделяются на:

- Фрезы со сферическим пиком, для которых характерны сочетания торцевого и конического приспособления. Главная особенность – возможность синхронного фрезерования плоскости поверхности боковыми и торцевыми резцами;

- Фрезы с плоским пиком – предназначаются для инсталляции на обрабатывающие механизмы, фрезерующие в поверхности материала фассоные отверстия. Как правило, данные инструменты используют для черновой обработки и раскроя листового материала.

Тип направления вектора канавок:

- При формировании пазов и уступов направление канавок обратно пропорционально направлению вращения, чем обеспечивается наиболее быстрая эвакуация стружки и положительный передний угол на торцевых резцах.

- При обработке плоскостей ориентация канавок тождественна с направлением вращения. При этом осевая составляющая силы фрезерования ориентирована к шпинделю станка, а отвод стружки направлен от шпинделя.

По внешней организации фрезы делятся на:

- концевые обыкновенные с неравномерным окружным шагом зубьев;

- концевые шпоночные.

концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- сечение – 10-63 мм;

- общая длина инструмента – 92-248 мм.

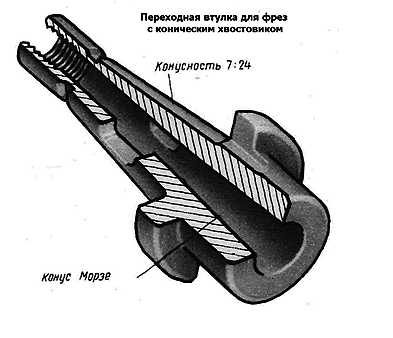

- длина режущей части – 22-90 мм;

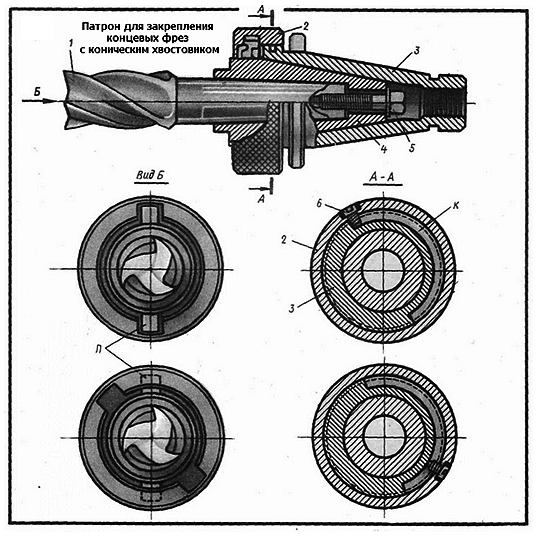

Масштабно стали выпускать патроны для закрепления концевых фрез с конусом Морзе, позволяющие эксплуатировать фрезу с нестабильным эксцентриситетом, другими словами – с корректируемым биением, позволяющим получать точные пазы на поверхности материала фрезой, даже после многих переточек. Как правило, концевые фрезы данного типа имеют хвостовик, не совпадающий по размеру с коническим проемом шпинделя станка, поэтому для их крепежа в шпинделе применяют переходные втулки. Внешний корпус такой втулки соответствует конусу просвета шпинделя станка, а внутренняя часть — конической форме хвостовика фрезы. Концевую фрезу устанавливают конусом Морзе в коническую выемку втулки и затем инсталлируют в шпиндель, с прессовкой шомпола.

Ниже на рисунке представлен патрон для крепежа фрез с конусом Морзе. В часть корпуса (3), закрепленного с помощью шомпола (штревеля) в шпинделе станка, помещают сменную переходную втулку (4), с винтом (5) и фрезерным инструментом (1). Сменная втулка вводится в корпус с помощью поворота гайки (2) или накидного ключа.

На что обратить внимание при выборе концевых фрез с коническим хвостовиком:

Фреза коническая по металлу

Компания Рувир предлагает купить конические фрезы со сферическим концом по выгодной цене со склада в городе Ростове-на-Дону.

Конические твердосплавные фрезы применяются на 5-координатных станках с ЧПУ для повышения производительности среди заказчиков из энергетической и аэрокосмической отраслей промышленности. В данном разделе представлен инструмент от изготовителя Kennametal (США), который способен увеличить удельный съем материала до 50%, при этом стойкость фрезы будет также повышена до 50%, благодаря специальной геометрии режущей кромки с неравномерным расположением 6-ти зубьев, что обеспечит плавность фрезеровки и минимизирует вибрации.

Купите конические фрезы для операций фрезерования труднодоступных мест, деталей изготовленных из стали, нержавеющей стали, титановых и никелевых сплавов. Инструмент для фрезерных станков выполнен с углом конуса 4° или 6°, одна фреза может применяться для чистовой и получистовой обработки благодаря углу подъема винтовой линии 38°.

Фреза коническая по металлу - рекомендации по применению

Конусные фрезы серии HARVI III со сферическим концом от производителя Kennametal имеют шесть режущих зубьев, но не все кромки доходят до центра, выбирайте подходящую для вас стратегию фрезерования и угол наклона для эффективного использования инструмента.

Не рекомендуется проводить обработку при 0°, так как скорость резания у центра будет равна нулю. К примеру угол 15° обеспечит эффективную работу двух режущих кромок, а угол 17° уже шести.

Одним из преимуществ применения конических фрез представленных в каталоге, является неравномерное расположение зубьев, вы можете выполнять чистовые и получистовые операции фрезерования одним инструментом, соблюдая следующие рекомендации режимов резания:

KCSM15 твердый сплав - особенности и преимущества

Компания Рувир является официальным поставщиком фрезерного инструмента от производителя Kennametal (США). Мы предлагаем новые решения для высокопроизводительной обработки, которые обеспечат повышение стойкости и производительности фрез на 30%.

Представленные в разделе конусные фрезы HARVI III изготовлены из твердого сплава KCSM15 - с покрытием увеличенной толщины, нанесенным методом PVD, оптимизированным химическим составом и технологией, обеспечивающей повышенную износостойкость. Превосходная стойкость к лункообразованию, образованию проточин и износу по задней поверхности при фрезеровании титана, жаропрочных сплавов и материалов твердостью до 52 HRC.

Давайте рассмотрим примеры использования конических фрез.

Задача 1: чистовое контурное фрезерование в условиях легкого прерывистого резания. Обработка лопаток для заказчика из энергетической отросли. Обрабатываемый материал: X22 CrMoV12-1 (18Х11МНФБ - cталь жаропрочная высоколегированная). Наружный подвод СОЖ, эмульсия.

Решение: коническая фреза HARVI III со сферическим концом UJBE, угол конуса 6°, твердый сплав KCSM15, шесть режущих кромок, диаметр фрезы 6 мм (UJBE0600A6CP KCSM15).

Режимы резания: скорость резания Vc = 100 м/мин; подача на зуб fz = 0,05 мм/зуб; глубина резания ap = 2 мм, ae = 0,6 мм.

Результат: повышение производительности на 73%.

Преимущества: сокращение затрат на обработку одной детали за счет повышения стойкости фрезы, геометрия с 6 зубьями обеспечивает более высокое качество обработанной поверхности по сравнению с инструментом с 4-мя зубьями, возможность переточки.

Задача 2: чистовая обработка пересекающихся поверхностей и втулки аэродинамической лопатки. Обработка лопаток для заказчика из энергетической отросли. Обрабатываемый материал: X22 CrMoV12-1 (18Х11МНФБ - cталь жаропрочная высоколегированная). Наружный подвод СОЖ, эмульсия.

Решение: коническая фреза HARVI III со сферическим концом UJBE, угол конуса 6°, твердый сплав KCSM15, шесть режущих кромок, диаметр фрезы 10 мм (UJBE1000A6CP KCSM15).

Режимы резания: скорость резания Vc = 260 м/мин; подача на зуб fz = 0,06 мм/зуб; глубина резания ap = 0,6 мм, ae = 0,6 мм.

Результат: повышение подачи на 50%, повышение стойкости инструмента на 28°, повышение качества обработанной поверхности и минимальный износ режущих кромок.

Преимущества: снижение затрат на инструмент, снижение стоимости фрезерования одной детали, хорошее качество поверхности, возможность переточки.

Читайте также: