До какой температуры рекомендуется подогревать металл в зоне реза при огневой резке при ниже 15

Наши дополнительные сервисы и сайты:

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

код нашей кнопки:

Сварка при низких температурах, металлоконструкции

Получить хорошее качество сварного соединения при низких температурах сложно, поскольку в процессе сварки увеличиваются скорость охлаждения и кристаллизация металла сварочной ванны, что затрудняет выход газов и окислов на поверхность шва и увеличивает содержание в нем водорода, кислорода, азота и неметаллических включений, а это приводит к образованию трещин. Кроме того, повышеный отвод тепла ухудшает проплавление основного металла, что вызывает непровар. Технологические свойства сварочных материалов ухудшаются из-за попадания в них влаги.

Для устранения вредного действия низких температур и обеспечения хорошего качества сварных соединений необходимо соблюдать определенные правила.

Строительные металлоконструкции. К месту монтажа конструкции следует перевозить на железнодорожных платформах, тележках, санях и других приспособлениях, не допускающих повреждения конструкций при транспортировании. Перевозка конструкций волоком и выгрузка вручную сбрасыванием не допускаются.

Подготовка под сварку. Для стали классов до С52/40 при температуре ниже -25°С, а для стали класса С60/45 ниже 0° С нельзя применять резку на ножницах, продавливание отверстий и ударное воздействие в процессе монтажа.

При температуре окружающего воздуха ниже-15°С кислородную резку кромок деталей из низколегированной стали до С60/45 класса, подлежащих в дальнейшем механической обработке, выполняют с подогревом металла в зоне реза до 100°С.

Электроды. Применяемые электроды (табл. 13) должны соответствовать требованиям государственных стандартов или технических условий, иметь сертификат с указанием завода-изготовителя, типа и марки электрода, их диаметра и результатов испытаний, положения при сварке, номера партии и даты изготовления. Запрещается использовать электроды без заводского сертификата. Выдачу электродов в производство необходимо фиксировать в специальном журнале.

Перед выдачей в производство электроды марок МР-3, ОЗС-4, АНО-6 необходимо прокалить при 150- 180°С в течение 40-60 мин, а электроды марки АНО-4 - в течение 30-40 мин; электроды марок УОНИ 13/45 и УОНИ 13/55 прокаливают в течение 2 ч при 380-420°С. Электроды рекомендуется прокаливать после их просушки.

После прокалки электроды должны храниться в сушильных шкафах при 60-80°С или в герметичной таре. Если после прокалки электроды не были помещены в условия, исключающие увлажнение их покрытия, и хранились они во влажной атмосфере более 4 ч, то перед сваркой их следует прокалить повторно. Механическая прочность покрытия электродов фтористо-кальциевого типа несколько снижается при повторной прокалке, поэтому ее необходимо выполнять в следующем режиме, укладывать в печь при температуре 100-150°С, нагревать вместе с печью до 380-420°С, выдерживать при этой температуре в течение 2 ч, охлаждать вместе с печью до 200°С.

ТАБЛИЦА 13 ЭЛЕКТРОДЫ, РЕКОМЕНДУЕМЫЕ ДЛЯ СВАРКИ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Просушенные и прокаленные электроды должны храниться отдельно от электродов, не прошедших эти операции. Прокаленные электроды перевозят в закрытой таре - в упаковке из водонепроницаемой бумаги, пеналах или полиэтиленовой пленке.

В кладовых электроды должны храниться при температуре воздуха не ниже 18°С и относительной влажности не более 50%. При хранении прокаленных электродов в сушильных шкафах при температуре 50-80°С срок годности их не ограничивается.

Электроды выдаваемые рабочему для сварки стали класса С60/45, должны иметь температуру не ниже 45°С и должны быть использованы в течение 30 мин. На рабочем месте электроды следует хранить в условиях, исключающих увлажнение (в обогреваемых устройствах, плотно закрывающейся таре).

ТАБЛИЦА 14 ПРЕДЕЛЫ ТЕМПЕРАТУР СВАРКИ СТАЛИ БЕЗ ПОДОГРЕВА, °С

Технология сварки. В табл. 14 приведена минимально допустимая температура, при которой можно вести сварку без предварительного подогрева. При более низких температурах свариваемое изделие предварительно подогревают на ширине 100 мм с каждой стороны соединения при 120-160°С.

Конструкции из стали класса С60/45 сваривают при температуре не ниже - 15°С при толщине стали до 16 мм и не ниже 0°С при толщине от 16 до 25 мм. При более низких температурах сталь указанных толщин сваривают с предварительным подогревом до 120-160°С. При толщине стали свыше 25 мм предварительный подогрев выполняют во всех случаях независимо от температуры окружающей среды.

При температуре стали всех классов ниже -5°С сварку ведут от начала до конца без перерыва, за исключением времени, необходимого на смену электрода и зачистку шва в месте возобновления сварки. Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденого прекращения сварки ее следует возобновить после подогрева стали в соответствии с технологическим процессом, разработанным на сварку данных конструкций. Листовые объемные конструкции из стали толщиной более 20 мм сваривают способами, уменьшающими скорость охлаждения (каскадом, горкой, двухсторонней сваркой секциями). При несимметричной разделке кромок шва у конструкций толщиной до 30 мм основную часть шва желательно заваривать в первую очередь. При сварке металла толщиной свыше 30 мм обязательным является провар угла шва или наложение подварочного слоя с противоположной стороны после сварки первых 4-5 слоев. Заварка шва полностью с одной стороны не допускается. Рекомендуется применять рюмкообразную разделку кромок. Корень шва защищают выплавкой или шлифовкой. Дефекты шва можно вырубать зубилом только после подогрева основного металла до 100- 120°С.

У конструкций, эксплуатирующихся в районах с расчетной температурой от -40 до -65°С, дефекты швов и основного металла при температурах, указанных в табл. 14, можно вырубать только после подогрева металла зоны вырубки до 100-120°С. Дефекты заваривают после подогрева этой зоны до 180-200°С.

Неинтересное на наш взгляд: а1 а2 а3 а4 а5 а6 а7 а8

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

6.5. Технология сварки стыков труб

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п.6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл.6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис.6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12-18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12X11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл.6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл.6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

Требования к температуре окружающего воздуха при сварке и прихватке элементов котлов и трубопроводов

Примечание. При сварке деталей из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали, для которой допустимой температурой окружающего воздуха является более высокая температура.

г) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной. В случае сварки на трассе трубопроводов из углеродистых и низколегированных конструкционных сталей стык может не прогреваться, если не требуется подогрева стыка согласно табл.6.3;

д) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл.6.3;

е) во время всех термических операций (прихватки, сварки, термообработки и т.д.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

6.5.10. При сварке трубопроводов и других массивных металлоконструкций из ферромагнитных сталей довольно частым явлением бывает так называемое "магнитное дутье", которое значительно затрудняет ведение процесса сварки и приводит к образованию дефектов в сварном шве. Сущность этого явления состоит в том, что магнитное поле, созданное посторонними источниками тока, которые обычно присутствуют вблизи места сварки, взаимодействует с магнитным полем самой сварочной дуги и нарушает ее стабильное горение. Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть применены следующие мероприятия: выполнять сварку, когда это возможно, на переменном токе; крепить обратный провод возможно ближе к месту сварки; надежно заземлять свариваемое изделие; ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если эти меры не приводят к устранению магнитного дутья, то следует использовать более радикальные способы борьбы с этим явлением, один из которых сводится к следующему.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают провод (индуктор) (6-8 витков), подключают к источнику постоянного тока (сварочному преобразователю, выпрямителю) и пропускают через индуктор ток 200-300 А в течение 2-3 мин. Если после этого магнитное поле вокруг труб исчезнет, что проверяется стальной проволокой диаметром 1-1,6 мм и длиной примерно 0,5 м, то проволока не должна притягиваться к трубе. Если проволока притягивается, то надо пропустить через индуктор ток в обратном направлении, т.е. присоединить токоподводящие провода к противоположным выводам индуктора.

6.5.11. Сваренный и зачищенный стык труб с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставят на самом сварном шве вблизи верхнего "замка" (на площадке размером около 20x20 мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40 мм от шва.

Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, при которой каждый сварщик должен накладывать швы (слои) в разных местах или по всему периметру стыка (например, при сварке поворотных стыков труб большого диаметра), клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на его верхнем участке.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается; если клеймо было сошлифовано, то его необходимо восстановить.

Для стыков труб из углеродистых сталей диаметром 200 мм и более с рабочим давлением до 2,2 МПа (22 ) клеймо может наплавляться сваркой. Клеймение стыков трубопроводов диаметром более 100 мм из перлитных сталей можно производить также с помощью металлической пластины размером 40x30x2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего "замка" шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или к трубе на расстоянии не более 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст2, Ст3).

7. Ручная дуговая сварка труб из углеродистых и низколегированных сталей

7.1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России

7.1.1. Конструкция сварного соединения должна отвечать требованиям п.6.2.1. Могут быть применены конструкции сварного соединения в соответствии с рис.7.1. Такие конструкции получаются, если в соединении Тр-6 стачивается нижний пояс на одной (рис.7.1, а) или на обеих трубах (рис.7.1, б).

Огневая резка металлов

Огневая резка металлов может быть разделена на две группы способов. К первой группе относятся способы, в которых преобладает тепловое воздействие на разрезаемый металл и основным процессом удаления металла из полости реза является выплавление . Для ускорения удаления металла могут применяться механические средства: давление струи газа, давление электрода; в последнем случае из полости реза может удаляться также металл, лишь размягчённый нагревом. Выплавление металла с целью резки может производиться различными источниками тепла, например газосварочной горелкой или дугой; на практике применяется преимущественно дуговой способ,

Ко второй группе огневой резки относятся способы, основанные на химической реакции сжигания металла. Для этой цели обычно применяется технически чистый кислород, сжигающий металл и переводящий его в окислы, которые и удаляются из полости реза. К этой группе относится наиболее важный в настоящее время способ кислородной резки.

Кислородная резка применяется преимущественно для сталей; резка других металлов встречает затруднения и требует значительного усложнения процесса.

Перспективной является фторная резка металлов, находящаяся пока ещё в стадии лабораторных исследований. Фтор является более универсальным средством резки металлов, чем кислород, так как энергично реагирует почти со всеми металлами и интенсивно их сжигает. Практическое применение фтора пока задерживается его высокой стоимостью и ядовитостью.

Для осуществления процесса кислородной резки металл нужно подогревать, что в большинстве случаев может быть осуществлено газовым пламенем или дуговым разрядом. Соответственно с этим различают газокислородную резку, когда подогрев производится газовым пламенем, и электрокислородную, когда подогрев производится дуговым разрядом. Режущим средством в обоих случаях является струя технически чистого кислорода. Наибольшее практическое применение в настоящее время имеет газокислородная резка.

Кислородную резку можно назвать химическим способом резки, а резку газовым или дуговым пламенем без применения кислорода — тепловым способом. Следует заметить, что граница между химическим и тепловым способами огневой резки металлов не является вполне чёткой. При тепловом способе обычно происходят частичное окисление и сжигание металла кислородом воздуха, и вытекающий из полости реза металл всегда содержит значительное количество окислов.

В то же время при химическом способе, например при газокислородной резке, несомненно имеет место и чисто тепловое воздействие на металл и его расплавление. Шлак, вытекающий из полости реза, наряду с окислами металла, всегда содержит и некоторое количество неокисленного металла. Классификация способов огневой резки металлов показана на фиг. 216.

Газоплавильная резка

Сварочная газовая горелка в крайнем случае может быть использована не только для сварки, но и для резки металла, путём выплавления его из полости реза. Этот способ может быть применён для резки легкоплавких металлов, например свинца; могут быть также разрезаны и более тугоплавкие металлы небольшой толщины, например стали, В этом случае для ускорения процесса резки пламя может быть отрегулировано на значительный избыток кислорода, который, с одной стороны, повышает температуру пламени, с другой, усиливает окисление и сжигание металла; таким образом, к тепловому действию пламени присоединяется и химическое воздействие избытка кислорода на металл. Способ применяется весьма редко, при отсутствии возможности произвести резку лучшими средствами.

Дуговая резка

Дугой можно производить не только сварку, но и резку металла, выплавляя его из полости реза и предоставляя возможность свободного вытекания. Резка может быть произведена как угольным, так и металлическим электродом. Резка угольным электродом на постоянном токе даёт лучшие результаты. Применяется нормальная или прямая полярность, т. е. на электрод даётся минус, а на основной металл плюс. Электроды лучше применять графитные, так как для заданной силы тока они дают возможность пользоваться электродами меньшего диаметра и, таким образом, снижать ширину реза; кроме того, графитные электроды медленнее обгорают при работе и расход их получается значительно меньшим по сравнению с расходом электродов из аморфного угля. Основное внимание при резке угольной дугой нужно обратить на возможность быстрого, свободного и удобного вытекания расплавленного металла из полости реза.

На фиг. 217 приведены некоторые примеры резки угольной дугой. Для резки угольной дугой желательны большие токи, обычно применяются токи от 400 до 1500 а. На толщинах .металла до 10—12 мм резка угольной дугой может дать достаточно высокую производительность, не уступающую производительности кислородной резки. С увеличением толщины металла производительность быстро падает, и на толщинах свыше 15 мм кислородная резка всегда производится быстрее. По качеству резки, чистоте кромок и ширине реза дуговой способ значительно уступает кислородному.

Резка может производиться и на переменном токе, но качество реза при этом получается хуже и производительность для той же силы тока — ниже. Резка угольной дугой может быть целесообразна, например, для чугуна и цветных металлов, так как эти металлы не поддаются обычной кислородной резке. Дуговая резка может быть иногда целесообразна и для стали, например при разборке старых конструкций из материала толщиной не свыше 20—30 мм, когда не требуется особой чистоты реза и стоимость процесса должна быть минимальной. Угольной дугой можно резать металл, сильно загрязнённый, покрытый ржавчиной, краской и т. п. без всякой подготовки, в то время как для кислородной резки требуется предварительная очистка поверхности металла вдоль линии реза. К резке угольной дугой приходится прибегать также при отсутствии кислорода на месте работ или особой его дефицитности. При резке металлическим стальным электродом для стержня электрода пригодна любая, даже непригодная для сварки, проволока малоуглеродистой стали; загрязнения металла проволоки не имеют особого значения.

Выполнение процесса резки металлическим электродом показано на фиг. 218. В этом случае, как и при резке угольным электродом, основное внимание необходимо уделять удобству удаления расплавленного металла из полости реза. Резка металлическим электродом

даёт рез меньшей ширины и с более чистыми краями по сравнению с резкой угольным электродом.

К преимуществам резки металлическим электродом относится также возможность успешного выполнения работы на переменном токе с питанием дуги от нормальных сварочных трансформаторов, обладающих высоким к. п. д. и широко распространённых на производстве. Недостатком является довольно значительный расход электродов, быстро возрастающий с увеличением толщины разрезаемого металла. Резка металлической дугой обычно ведётся стальным электродом диаметром 5—6 мм при силе тока 300—400 а.

Резка металлическим электродом довольно широко применяется на производстве как вспомогательное средство при отсутствии кислорода на месте работ или при нежелании иметь специальное оборудование и специалиста газорезчика при общем незначительном объёме работ по резке.

Резка металлическим электродом производится от нормальных сварочных трансформаторов электросварщиком и может быть выполнена теми же электродами, которые применяются и для сварки. Таким образом, небольшие работы по резке электросварщик производит, не прибегая к специальному оборудованию или материалам. Металлическим электродом, например, прожигаются дыры для крепительных болтов при сборочных работах, перерезается фасонный материал, уголки, швеллеры, двутавры и т. п., вырезаются отверстия в листах и т. д. По производительности дуговая резка может конкурировать с кислородной резкой малых толщин металла (примерно до 10—15 мм). С дальнейшим увеличением толщины металла производительность дуговой резки быстро падает и начинает сильно отставать от производительности кислородной резки. Поэтому дуговая резка стали значительных толщин (свыше 15—20 мм), как правило, нецелесообразна. Существенным недостатком дуговой резки, по сравнению с газокислородной, является увеличенная ширина реза и меньшая чистота поверхности его кромок.

Дисковая резка

Известно, что быстро вращающийся диск, со значительной окружной скоростью на наружной грани обладает особыми режущими свойствами. Например, диск из плотной чертёжной бумаги перерезает карандаш без повреждения кромки бумажного диска. Диск из мягкой малоуглеродистой стали или меди свободно перерезает твёрдую высокоуглеродистую сталь. На этом явлении основано действие фрикционных пил, широко распространённых в нашей промышленности. Пила представляет собой быстро вращающийся тонкий диск обычно из малоуглеродистой стали. Диск легко перерезает фасонный материал, трубы, листы и т. п. и даёт чистый рез с гладкими кромками, как бы отполированными трением диска. Давно возникла естественная мысль повысить производительность фрикционного диска созданием мощного электрического разряда между кромкой диска и разрезаемым металлом, Схема подобного устройства показана на фиг. 219.

Стальной диск, обычно диаметром около 1 м, толщиной около 3 мм, снабжённый зубчатой насечкой по окружности, вращается быстроходным электромотором с таким расчётом, чтобы получить скорость на окружности диска около 100—120 м/сек.

На валу диска посажены контактные кольца; через эти кольца и неподвижные щётки диск присоединён к одному полюсу низковольтной обмотки трансформатора, дающего ток в несколько тысяч ампер. Другой конец обмотки трансформатора соединён с разрезаемым металлом,

При вращении между краем диска и основным металлом возникает мощный электрический разряд, промежуточный между искровым и дуговым. Тепло, выделяемое разрядом, размягчает основной металл, в то же время металл диска мало нагревается разрядом ввиду того, что каждая точка окружности диска находится в зоне действия разряда очень короткое время, а остальное время данная точка диска проходит в окружающем холодном воздухе и успевает охладиться. Таким образом, разряд, размягчая основной металл, почти не действует на металл диска. В результате, основной металл размягчается и диск выбрасывает его из полости реза в виде искр и мелких брызг. Проведённые эксперименты показали возможность получить скорость резки, например, листовой стали толщиной 20 мм до 70-—100 м/час. Дисковые машины, ввиду их громоздкости и необходимой значительной мощности, пока не получили заметного распространения в нашей промышленности. Выдвигалась идея ускорения обработки металла резанием путём создания мощного электрического разряда между режущим инструментом и основным металлом, причём для режущего инструмента одной из подходящих форм является быстро вращающийся диск, аналогичный диску рассмотренной дисковой пилы. Этот способ обработки металлов находится ещё в стадии предварительных лабораторных опытов.

До какой температуры рекомендуется подогревать металл в зоне реза при огневой резке при ниже 15

Строительные металлоконструкции. К месту монтажа конструкции следут перевозить на железнодорожных платформах, тележках, санях и других приспособлениях, не допускающих повреждения конструкций при транспортировании. Перевозка конструкций волоком и выгрузка вручную сбрасыванием не допускаются.

Подготовка под сварку. Для стали классов до С52/40 при температуре ниже —25°С, а для стали класса С60/45 ниже 0° С нельзя применять резку на ножницах, продавливание отверстий и ударное воздействие в процессе монтажа.

Кроме деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не должны иметь шероховатостей, превышающих 1 мм, а для конструкций, эксплуатируемых в районах с расчетной температурой ниже —40 до —65°С, — 0,5 мм.

При температуре окружающего воздуха ниже —15°С кислородную резку кромок деталей из низколегированной стали до С60/45 класса, подлежащих в дальнейшем механической обработке, выполняют с подогревом металла в зоне реза до 100 °С.

Электроды. Применяемые электроды должны соответствовать требованиям государственных стандартов или технических условий, иметь сертификат с указанием завода-изготовителя, типа и марки электрода, их диаметра и результатов испытаний, положения при сварке, номера партии и даты изготовления. Запрещается использовать электроды без заводского сертификата. Выдачу электродов в производство необходимо фиксировать в специальном журнале. АНО-4 — в течение 30—40 мин; электроды марок МР-3, ОЗС-4, АНО-6 необходимо прокалить при 150— 180°С в течение 40—60 мин, а электроды марки АНО-4 — в течение 30—40 мин; электроды марок УОНИ 13/45 и УОНИ 13/55 прокаливают в течение 2 ч при 380—420°С. Электроды рекомендуется прокаливать после их просушки.

После прокалки электроды должны храниться в сушильных шкафах при 60—80°С или в герметичной таре. Если после прокалки электроды не были помещены в условия, исключающие увлажнение их покрытия, и хранились они во влажной атмосфере более 4 ч, то перед сваркой их следует прокалить повторно. Механическая прочность покрытия электродов фтористо-кальциевого вать вместе с печью до 380—420°С, выдерживать при этому ее необходимо выполнять в следующем режиме, укладывать в печь при температуре 100—150°С, нагревать вместе с печью до 380—420°С, выдерживать при этой температуре в течение 2 ч, охлаждать вместе с печью до 200°С.

Просушенные и прокаленные электроды должны храниться отдельно от электродов, не прошедших эти операции. Прокаленные электроды перевозят в закрытой таре — в упаковке из водонепроницаемой бумаги, пеналах или полиэтиленовой пленке.

В кладовых электроды должны храниться при температуре воздуха не ниже 18°С и относительной влажности не более 50%. При хранении прокаленных электродов в сушильных шкафах при температуре 50—80°С срок годности их не ограничивается.

Технология сварки. В табл. 14 приведена минимально допустимая температура, при которой можно вести сварку без предварительного подогрева. При более низких температурах свариваемое изделие предварительно подогревают на ширине 100 мм с каждой стороны соединения при 120—160 °С.

Конструкции из стали класса С60/45 сваривают при температуре не ниже— 15 °С при толщине стали до 16 мм и не ниже 0°С при толщине от 16 до 25 мм. При более низких температурах сталь указанных толщин сваривают с предварительным подогревом до 120—160 °С. При толщине стали свыше 25 мм предварительный подогрев выполняют во всех случаях независимо от температуры окружающей среды.

При температуре стали всех классов ниже —5 °С сварку ведут от начала до конца без перерыва, за исключением времени, необходимого на смену электрода и зачистку шва в месте возобновления сварки. Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки ее следует возобновить после подогрева стали в соответствии с технологическим процессом, разработанным на сварку данных конструкций. Листовые объемные конструкции из стали толщиной Оолее 20 мм сваривают способами, уменьшающими скорость охлаждения (каскадом, горкой, двухсторонней сваркой секциями).

При несимметричной разделке кромок шва у конструкций толщиной до 30 мм основную часть шва желательно заваривать в первую очередь. При сварке металла толщиной свыше 30 мм обязательным является провар угла шва или наложение подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны не допускается. Рекомендуется применять рюмкообразную разделку кромок. Корень шва защищают выплавкой или шлифовкой. Дефекты шва можно вырубать зубилом только после подогрева основного металла до 100 — 120 °С.

У конструкций, эксплуатирующихся в районах с расчетной температурой от —40 до —65 °С, дефекты швов и основного металла при температурах, указанных в табл. 14, можно вырубать только после подогрева металла зоны вырубки до 100—120 °С. Дефекты заваривают после подогрева этой зоны до 180—200 °С.

Сборку труб под дуговую сварку выполняют с применением центраторов и других приспособлений, надежно фиксирующих свариваемые между собой трубы. Трубы в зафиксированном под сварку положении закрепляют прихватками. Длина каждой прихватки 30— 40 мм для поворотных стыков и 50—60 мм для неповоротных, высота прихватки 40—50% толщины стенки трубы. Ниже приведено рекомендуемое число прихваток в зависимости от диаметра трубы.

Для прихватки рекомендуется применять электроды диаметром 2—3 мм.

Прихватку и сварку стыков трубопроводов при температуре ниже 0 °С необходимо выполнять, соблюдая специальные условия.

При температуре воздуха ниже минимально допустимой сварочные работы ведут только в специальных защитных устройствах, обеспечивающих температуру в рабочей зоне выше указанной в табл. 16. Температуру контролируют каждые 2 ч, контроль обязательно фиксируют в журнале.

Стыки следует сваривать непрерывно до полного заполнения разделки. Допускается прекращение сварки при заполнении разделки до 70—80% толщины металла. После окончания сварки стыков трубопроводов из стали марки 10Г2 или в случае вынужденных перерывов необходимо обеспечить медленное и равномерное охлаждение стыка с понижением температуры не более чем на 10°С в 1 мин, а при возобновлении сварки стык должен быть подогрет до соответствующей температуры. При вынужденных перерывах в работе температуру стыков трубопроводов из сталей марок 12Х1МФ, 15Х5М, 15Х5МУ поддерживают на уровне температуры подогрева при сварке или проводят термическую обработку. При наличии перерыва между окончанием сварки и началом термической обработки скорость охлаждения стыка до температуры подогрева не должна превышать 100 °С в 1 ч.

Ударные нагрузки при отрицательных температурах становятся чрезвычайно опасными для металла шва и труб. Поэтому, начиная от разгрузки труб и далее на всех этапах монтажно-сварочных работ, необходимо избегать ударов по трубам, прихваткам, резкого скатывания сварных плетей с роликоопор.

При использовании ударного инструмента выполняют местный подогрев металла до 150—200 °С. Вмятины глубиной более 50 мм исправлять уже нельзя.

Запрещается сразу же после сварки скатывать секции в снег, так как это может вызвать ухудшение структуры металла, создать напряжения в металле швов и появление трещин.

Первые два слоя сваривают электродами 02—3 мм, доследующие слои — электродами 04 мм. Для облицовочных слоев можно применять электроды 05 мм. Сварка ведется на постоянном токе при большей энергии, что обеспечивается увеличением сварочного тока на 10—20% по сравнению со сваркой в условиях положительных температур. Поворотные и неповоротные стыки труб со скосом кромок 30° при толщине стенки до 6 мм сваривают не менее чем в 2 слоя, а при толщине стенки более б мм — не менее чем в 3 слоя. Отдельные слои шва накладывают так, чтобы замыкающие участки швов не совпадали друг с другом. При двухслойной сварке первый слой шва по высоте должен составлять 60—70% толщины стенок труб и обеспечивать полный провар корня шва и кромок. При трехслойной сварке высота первого слоя должна быть равна 40—50%. толщины стенок труб. Общая высота первого и второго слоев должна составлять 80—90%, толщины стенок труб; третий слой должен заполнить всю разделку стыка и иметь плавный переход от основного к наплавленному металлу.

Электродуговая сварка под водой

Сварка под водой производится в основном на постоянном токе. Устойчивое горение сварочной дуги в водной среде позволяет выполнять сварку во всех пространственных положениях. Однако получение сварного шва хорошего качества затруднено из-за плохой видимости места сварки. Состав электродного покрытия проще, чем у обычных электродов. Например, покрытие марки ЛПО-5 состоит из 17%, двуокиси титана, 36% ферромарганца, 17% талька и 30% плавикового шпата. Покрытие замешивается на жидком стекле. Для удобства работы применяют электроды длиной до 350 мм.

Для начала процесса резки металл должен быть нагрет до температуры воспламенения в кислороде (температуры начала интенсивного окисления), при резке низкоуглеродистой стали - до температуры 1350-1360°С.

Благодаря высокой температуре пламени и большему количеству теплоты, выделяемой в рабочей средней зоне пламени, а также благодаря простоте получения горючего газа из карбида кальция ацетилен получил наибольшее распространение как при сварке, так и при резке и других процессах газопламенной обработки. Нагрев металла ацетилено-кислородным пламенем значительно эффективнее нагрева пламенем других горючих.

Устанавливаемая при резке мощность подогревающего пламени зависит от рода горючего газа и от толщины разрезаемого металла. В значительно меньшей степени она зависит от химического состава

разрезаемой стали.

В момент начала газовой резки подогрев металла в начальной точке реза до воспламенения осуществляется исключительно теплотой подогревающего пламени, причем в зависимости от рода горючего газа, температуры пламени и теплоты его сгорания в кислороде время начального подогрева может быть различным.

Для ацетилено-кислородного подогревающего пламени время начального подогрева низкоуглеродистой стали до воспламенения в кислороде составляет:

Для остальных горючих газов-заменителей, менее калорийных и обладающих меньшей температурой пламени при сгорании в кислороде, время начального подогрева значительно больше.

Однако при установившемся процессе резки тепловой мощности пламени газа-заменителя оказывается недостаточно для эффективного нагрева металла, в связи с чем скорость резки при использовании этих газов обычно не ниже, чем при ацетилено-кислородном пламени. В то же время большое преимущество газов-заменителей - их низкая стоимость и недефицитность.

Мощность пламени и соотношение смеси. В зависимости от толщины стали соотношение между количеством теплоты, вводимой в металл подогревающим пламенем Qn, и теплотой, выделяющейся в процессе окисления железа Qrж, меняется. Чем меньше толщина стали, тем большую роль играет подогревающее пламя, сообщающее металлу (при толщине стали 5 мм) до 80% общего количества теплоты, выделяемой в процессе резки.

При сравнительно малой толщине стали (до 12-15 мм) целесообразно применять повышенную мощность пламени, обеспечивающую необходимый нагрев металла при больших скоростях перемещения пламени. Так как температура пламени, а следовательно, и эффективность нагрева возрастают с увеличением содержания в горючей смеси кислорода, то в процессе газовой резки листовой стали целесообразно применять окислительное подогревающее пламя с соотношением смеси βо=1,5, соответствующим максимальной температуре пламени.

При резке стали больших толщин роль подогревающего пламени в тепловом отношении значительно меньше, основное количество теплоты (до 90-95%) выделяется в результате процесса окисления железа и эффективность процесса резки определяется в основном режимом струи режущего кислорода. В этом случае, несмотря на то что мощность пламени должна быть достаточно большой, применение окислительного пламени вряд ли можно считать оправданным.

Однако роль подогревающего пламени при резке металлов большой толщины существенно возрастает при возникновении так называемого обжимающего эффекта, действие которого начинает сказываться при завышенной мощности подогреваемого пламени, т.е. тогда, когда расход горючего газа соизмерим с суммарным расходом кислорода.

Вследствие статического давления горящих газов пламени режущая струя кислорода сохраняет на большом протяжении цилиндрическую форму, высокую скорость истечения и относительно постоянный химический состав.

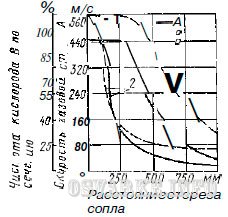

На рис. 84 видно, что при отсутствии подогревающего пламени (кривые 2) на расстоянии от сопла 600 мм скорость истечения струи падает до 40 м/с, а чистота кислорода до 25%. При наличии же мощного подогревающего пламени (кривые 1) на том же расстоянии от сопла скорость истечения струи составляет ~140 м/с, а чистота кислорода ~60%.

Рис. 84. Зависимость скорости газового потока и чистоты кислорода от расстояния до среза сопла:

А - скорость газового потока; В - чистота режущего кислорода

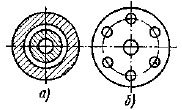

Форма подогревающих сопл и их расположение относительно режущего сопла. В отличие от сварочного пламени подогревающее пламя резака образуется на выходе горючей смеси из мундштука с кольцевым, щелевидным каналом - преимущественно у ручных резаков (рис. 85, а) или из многосоплового мундштука, имеющего несколько отдельных цилиндрических каналов, также расположенных по концентрической (по отношению к режущему соплу) окружности, - у большинства машинных резаков (рис. 85, б). Многосопловые мундштуки обеспечивают большую устойчивость пламени и более концентрированный нагрев металла.

Рис. 85. Форма и расположение подогревающих сопл:

а - кольцевой щелевидный канал; б - концентрически расположенные цилиндрические каналы

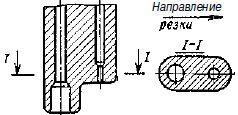

При прямолинейной резке стали малой толщины (менее 5 мм) в некоторых случаях находят применение резаки с последовательным расположением сопл (рис. 86), при котором достигается нагрев металла узкой полосой, что особенно важно при резке тонкой стали, так как позволяет производить резку с малой шириной зоны теплового влияния и без оплавления кромок.

Рис. 86. Последовательное расположение подогревающего и режущего сопла

Расстояние от подогревающего сопла до металла. Так как максимальная температура пламени имеет место в его средней зоне - на расстоянии 2-3 мм от его внутреннего ядра, то для достижения наиболее интенсивного концентрированного нагрева расстояние от сопла до поверхности металла при резке стали должно составлять

L=l+3,

где l - длина ядра пламени, мм.

При резке же стали большой толщины во избежание перегрева и засорения мундшгука брызгами металла это расстояние значительно больше и в некоторых случаях составляет

L=l+(5÷10).

Состояние поверхности металла. В значительной мере эффективность нагрева металла пламенем как в начале, так и в процессе резки зависит от чистоты поверхности разрезаемого металла. Наличие на поверхности металла окалины, шлака и других загрязнений изолирует металл от непосредственного воздействия пламени и препятствует быстрому нагреву его до температуры воспламенения.

Особенно большим препятствием для начала процесса резки является окалина вследствие малой теплопроводности.

Уважаемый посетитель, Вы прочитали статью "5. Подогревающее пламя и нагрев металла до воспламенения", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Читайте также: