Для резки и сварки металлов используют реакцию

Кислород при газовой сварке применяется для получения горючей смеси. Он способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой сварке применяют газообразный технический кислород, поставляемый по ГОСТ 5583—78 трех сортов. Первый сорт имеет чистоту не ниже 99,7%, второй сорт — не ниже 99,5%, а третий сорт — не ниже 99,2% по объему. Технический кислород содержит примеси, состоящие из азота и аргона. Следует учесть важное значение чистоты кислорода при сварке и резке металла. Снижение чистоты кислорода на 1% не только ухудшает качество сварного шва, но и требует увеличения расхода кислорода на 1,5%. Кислород при атмосферном давлении и нормальной температуре представляет собой газ без цвета и запаха с плотностью 1,43 кг/м 3 . Его получают из воздуха методом низкотемпературной ректификации, основанном на разности температур кипения основных составляющих воздуха — азота (-195,8°С) и кислорода (-182,96°С). Воздух переводят в жидкое состояние и затем постепенным повышением температуры испаряют азот (78%). Оставшийся кислород (21%) очищают до требуемой чистоты многократным повторением процесса ректификации.

Ацетилен в газосварочном производстве получил наибольшее распространение благодаря важным для сварки качествам (высокая температура пламени, большая теплота сгорания). Он представляет собой химическое соединение углерода с водородом (С2Н2). Это бесцветный газ с характерным запахом, обусловленным наличием примесей (сероводорода, фтористого водорода и др.).

Ацетилен взрывоопасен при следующих условиях: нагревании до 480. 500°С, давлении 0,14. 0,16 МПа (1,4. 1,6 кгс/см 2 ), в смеси 2,3. 80,7% ацетилена с воздухом, в смеси 2.8. 93% ацетилена с кислородом.

Ацетилен получают при взаимодействии карбида кальция с водой. Карбид кальция получают путем сплавления в электропечах кокса и обожженной извести. Карбид кальция очень активно вступает в реакцию с водой, реагируя даже с парами воды, насыщающими воздух. Поэтому его хранят и транспортируют в герметически закрытых стальных барабанах вместимостью 50. 130 кг.

Из 1 кг карбида кальция в зависимости от сорта и грануляции получают 235. 280 л ацетилена. Следует иметь в виду, что мелкий и пылеобразный карбид кальция применять запрещается (взрывоопасно). Для взаимодействия 1 кг карбида кальция теоретически необходимо 0,56 л воды. Практически берут 7. 20 л воды. Это обеспечивает хорошее охлаждение ацетилена и более безопасную работу газогенератора.

Водород — газ без цвета и запаха. В смеси с кислородом или воздухом он образует взрывчатую смесь (так называемый гремучий газ), поэтому требует строгого соблюдения правил техники безопасности. Водород хранится и транспортируется в стальных баллонах при максимальном давлении 15 МПа. Получают его электролизом воды или в водородных генераторах путем воздействия серной кислотой на железную стружку или цинк.

Пиролизный газ — смесь газообразных продуктов термического разложения нефти, нефтепродуктов или мазута. Содержит вредные сернистые соединения, вызывающие коррозию мундштуков горелок и резаков, поэтому требует тщательной очистки.

Нефтяной газ — смесь горючих газов, являющихся побочным продуктом нефтеперерабатывающих заводов. Его применяют для сварки, резки и пайки сталей толщиной до 3 мм и сварки цветных металлов.

Природный газ получают из газовых месторождений. Он состоит в основном из метана (93. 99%).

Пропан-бутановую смесь получают при добыче и переработке естественных нефтяных газов и нефти. Хранят и транспортируют в сжиженном состоянии в баллонах вместимостью 40 и 55 л под давлением 1,6. 1,7 МПа. Жидкой смесью заполняют только половину баллона, так как при нагреве значительное повышение давления может привести к взрыву.

Бензин и керосин используют при газопламенной обработке в виде паров. Для этой цели горелки и резаки имеют испарители, которые нагревают вспомогательным пламенем или электрическим током.

Газовая сварка: какие газы используются

Газовая сварка — плавление кромок соединяемых деталей в высокотемпературном пламени горелки с формированием шва. Выбор газа для сварки зависит от множества факторов:

- соединяемого металла;

- желаемой формы шва;

- типа газового оборудования;

- условий работы;

- свойств химического состава;

- необходимой температуры плавления.

Давайте перечислим, какие газы используются в газовой сварке: это может быть ацетилен, МАФ, пропан, бутан, бензол, керосин, кислород, коксовый и углекислый газы и другие. Наиболее активно используется ацетилен, который при наличии кислорода дает температуру в 3 тысячи градусов.

Ацетилен

Чистый ацетилен (С2Н2) — бесцветный, с резким запахом чеснока, оставляющий сладковатый привкус во рту при вдыхании. Он легкий (легче воздуха) и достаточно вредный для человека. Ацетилен можно получать либо на месте (соединять карбид кальция с водой), либо везти его готовый в газовых баллонах. Карбид кальция — это твердое кристаллическое вещество, образуется путем плавления извести и кокса при температуре 19002300С. При больших объемах работ выгодно, когда используются ацетиленовые генераторы, в остальных же случаях удобно забирать ацетилен из баллонов. К преимуществам этого газа можно отнести высокую температуру горения, простоту получения, удобство регулирования. К недостаткам относят его взрывоопасность и немалую стоимость.

Заменители ацетилена

К газам-заменителям С2Н2 относятся пропан и пропан-бутановая смесь, водород, коксовый газ, бензин, керосин. Они обладают достаточно высокими теплотворными способностями. Однако для качественной работы требуется больше кислорода, а t пламени при этом все равно ниже, чем у ацетилена. Поэтому пропан, бутан и другие варианты используются чаще при изготовлении металлоконструкций из цветных, легкоплавких металлов. Сталь соединить ими трудно.

Кислород

Это катализатор горения, который должен использоваться при газовой сварке независимо от выбранного газа. Подаваемый в горелку кислород в идеале должен быть абсолютно чистым. От этого зависит максимальная температура, которая образуется во время работы, что влияет на качество швов. Технический кислород имеет 3 сорта чистоты: от 99,7% до 99,2%. Чем он качественнее, тем выше скорость газовой сварки и меньше расход.

Газообразный кислород бесцветный и прозрачный, без запаха и вкуса, тяжелее воздуха. Его получают при помощи глубокого охлаждения из воздуха, либо методом электролиза из воды. Он может храниться и использоваться в газообразном состоянии в баллонах или в танках, в жидком виде. При избытке О2 шов металла окисляется, что снижает прочность изделия. Поэтому важно контролировать процентное соотношение газообразных веществ.

Углекислый газ

Углекислый газ (СО2) имеет сильный запах и ярко выраженные окислительные свойства. Хорошо растворяется в воде и весит в полтора раза больше воздуха. Различают 3 сорта вещества, которые используются при соединении чугунных, углеродистых металлов и сплавов, коррозийных сталей и низколегированных конструкций.

Защитные элементы

При газовой сварке используются также инертные газы, которые служат защитой сварочной ванны от воздуха. Они не взаимодействуют с металлом и не растворяются в нем, у них нет цвета и запаха.

- Аргон. Негорючий, тяжелее воздуха в 1,5 раза. Высший сорт используется для аргонодуговой сварки активных, редких металлов и сплавов. Первый подходит для алюминиевых и стальных изделий.

- Гелий. Легче воздуха. Рекомендуется для газовой сварки чистых и активных металлов, а также алюминия и стали.

- Азот. Применяется для меди и сплавов из нее. Различают 4 сорта азота с разной долей содержания вещества.

Улучшают процесс и качество шва при изготовлении металлоконструкций сварочные смеси: гелий с аргоном, аргон с кислородом или/и углекислым газом-помощником и другие.

В качестве горючих газов для газовой сварки применяют ацетилен, водород, природный газ и другие. Также применяются газовые смеси для сварки, такие как нефтяной газ, пропанобутановая газовая смесь, пиролизный газ. Кроме того, для газовой сварки используют пары горючих жидкостей – бензина и керосина.

В таблице представлены наиболее распространенные газы и газовые смеси для газовой сварки и газовой резки, указаны их основные свойства и область применения:

Выбор того, или иного газа для сварки зависит не только от температуры пламени, но и от количества теплоты (теплотворной способности), которое получается при его сгорании. Коэффициент замены ацетилена, указанный в таблице, это отношение расхода газа-заменителя к расходу ацетилена при одинаковой эффективной тепловой мощности. Данный коэффициент необходим, если потребуется заменить ацетилен другим горючим газом.

Ацетилен для газовой сварки

Ацетилен – один из самых распространённых газов, применяемых для газовой сварки. Наибольшее распространение ацетилен получил из-за того, что ацетиленокислородное газовое пламя имеет наибольшую температуру, по сравнению с другими горючими газами и газовыми смесями (см. таблицу выше).

Ацетилен образуется при взаимодействии карбида кальция CaC2 с водой. Карбид кальция способен поглощать влагу из атмосферы и разлагаться под её воздействием. Поэтому, его хранят в герметичных барабанах из кровельной стали. Вместимость таких барабанов составляет 100-130кг. Получают карбид кальция при сплавлении в электропечах кокса и обожжённой извести:

CaO + 3C = CaС2 + CO

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом. Для получения ацетилена используют ацетиленовые генераторы, в которые загружают карбид и воду. Химическое взаимодействие карбида кальция и воды протекает интенсивно, с большим выделением теплоты Q:

Из 1кг карбида кальция можно получить до 300л ацетилена. При нормальных условиях ацетилен бесцветен и обладает резким специфическим запахом. Ацетилен легче воздуха, его плотность составляет 1,09кг/м3.

При растворении в жидкости взрывоопасность ацетилена существенно снижается. На практике ацетилен растворяют в ацетоне, 1л которого способен растворить до 20л ацетилена. Об этом мы говорили в статье: "Газовые баллоны для сварки. Газосварочные баллоны".

Кроме карбида кальция, источниками ацетилена являются природный газ, нефть и уголь. Полученный из природного газа, ацетилен называется пиролизным.

Водород для газовой сварки

Водород представляет собой бесцветный газ, не имеющий запаха. При смешивании с кислородом или воздухом образует "гремучий газ", который является взрывоопасным. Поэтому, в случае применения водорода для сварки металлов, необходимо строго придерживаться правил безопасности при его хранении, транспортировании и использовании.

Водород хранят и транспортируют в стальных газосварочных баллонах при давлении, не превышающем 15МПа. Получить его можно, разлагая воду на водород и кислород при помощи электролиза. Также водород синтезируют в специальных водородных генераторах путём химической реакции серной кислоты H2SO4 и цинка, либо железной стружки. При этом образуются сульфаты цинка или железа, а освободившийся водород скапливается внутри генератора.

Коксовый газ для сварки

Коксовый газ представляет собой бесцветную смесь горючих газов с резким запахом сероводорода. Получают коксовый газ в процессе выработки кокса из каменного угля. В состав коксового газа входят водород, метан и другие углеводороды. Транспортировка этого газа происходит по трубопроводам.

Городской газ и природный газ для сварки

Городской газ состоит из нескольких газов: метан 70-95%, водорода, объёмная доля которого может достигать 25%, тяжёлых углеводородов с их объёмной долей до 1%, азота 3% и углекислого газа до 1%. Транспортирование городского газа происходит по трубопроводам под давлением 0,3МПа.

Природный газ добывается из газовых месторождений. Его основой является метан СН4, содержание которого в природном газа составляет 93-99%.

Нефтяной газ, природный газ и пропанобутановая смесь для газовой сварки

Пиролизный газ представляет собой смесь горючих газов, образующихся при распаде нефти, мазута и других нефтепродуктов при воздействии на них высоких температур. В состав пиролизного газа входят сернистые соединения, которые вызывают коррозию мундштуков в газовых сварочных горелках. Поэтому, перед применением этот газ проходит тщательную очистку.

Нефтяной газ – является побочным продуктом нефтеперерабатывающих предприятий. Он используется, в основном, для резки и сварки металлов малой толщины и для сварки цветных металлов.

Пропанобутановые смеси являются бесцветными смесями, не имеющими запаха. Состоят они из пропана С3Н8 и бутана С4Н10. Эта смесь обладает наибольшей теплотворной способностью, т.е., при её сгорании выделяется наибольшее количество теплоты.

Бензин и керосин для газовой сварки

Бензин и керосин являются продуктами переработки нефти. Они представляют собой бесцветные жидкости со специфическим запахом и легко испаряются. Применяют их при газопламенной обработке, подавая их в виде паров. Для этого в сварочных резаках или горелках предусматривают специальные испарители, которые преобразуют бензин и керосин из жидкого состояния в парообразное. Испарители нагреваются от вспомогательного пламени или при помощи электричества.

Кислород для газовой сварки

Кислород для газовой сварки необходим, чтобы обеспечить сгорание горючих газов или паров горючей жидкости. Кислород несколько тяжелее воздуха и его плотность составляет 1,33кг/м3. Кислород очень активен химически и он поддерживает горение газов при газовой сварке, образовывая, при этом, большое количество теплоты.

Кислород хранят и транспортируют в кислородных газовых баллонах под давлением 15МПа. Баллон объёмом 40л способен под давлением 15МПа хранить до 6м3 кислорода. Кроме газовых баллонов, кислород может поставляться к месту сварки в жидком состоянии в специальных ёмкостях.

Для переходя жидкого кислорода в газообразный, применяют газификаторы и насосы с испарителями для жидкого кислорода. К сварочным постам для газовой сварки кислород подаётся по газопроводу. Транспортировка кислорода в газообразном состоянии позволяет уменьшить объём транспортировочной тары, приблизительно, в 10 раз, т.к. из 1л жидкого кислорода, при нормальных условиях, получается 860л газообразного кислорода.

Согласно ГОСТ 5583, для газокислородной сварки и резки металлов применяют технический кислород, который бывает трёх сортов. Первый сорт имеет чистоту 99,7% кислорода. Второй сорт с чистотой 99,5 кислорода. Третий сорт содержит не менее 99,2% кислорода по объёму.

Чистота кислорода имеет большое значение для газовой сварки и резки металлов. При снижении чистоты кислорода на 1%, качество сварки снижается и увеличивается расход кислорода, приблизительно на 1,5%.

Сварка. Химические способы сварки

Химические способы сварки включают в себя термитную и газовую сварку.

1. Термитная сварка

Способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом).

Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Чаще всего соединяют термитной сваркой рельсы (рис. 1), провода, линии электропередачи и связи, а также стыки арматуры. Эффективен данный способ для сваривания отломившихся элементов изделий из стали, таких как зубья в больших шестеренках. Благодаря своим преимуществам термитный сварочный процесс активно используется в ремонтных работах чугунных и стальных конструкций.

Рис. 1. Термитная сварка рельсов

2. Газовая сварка

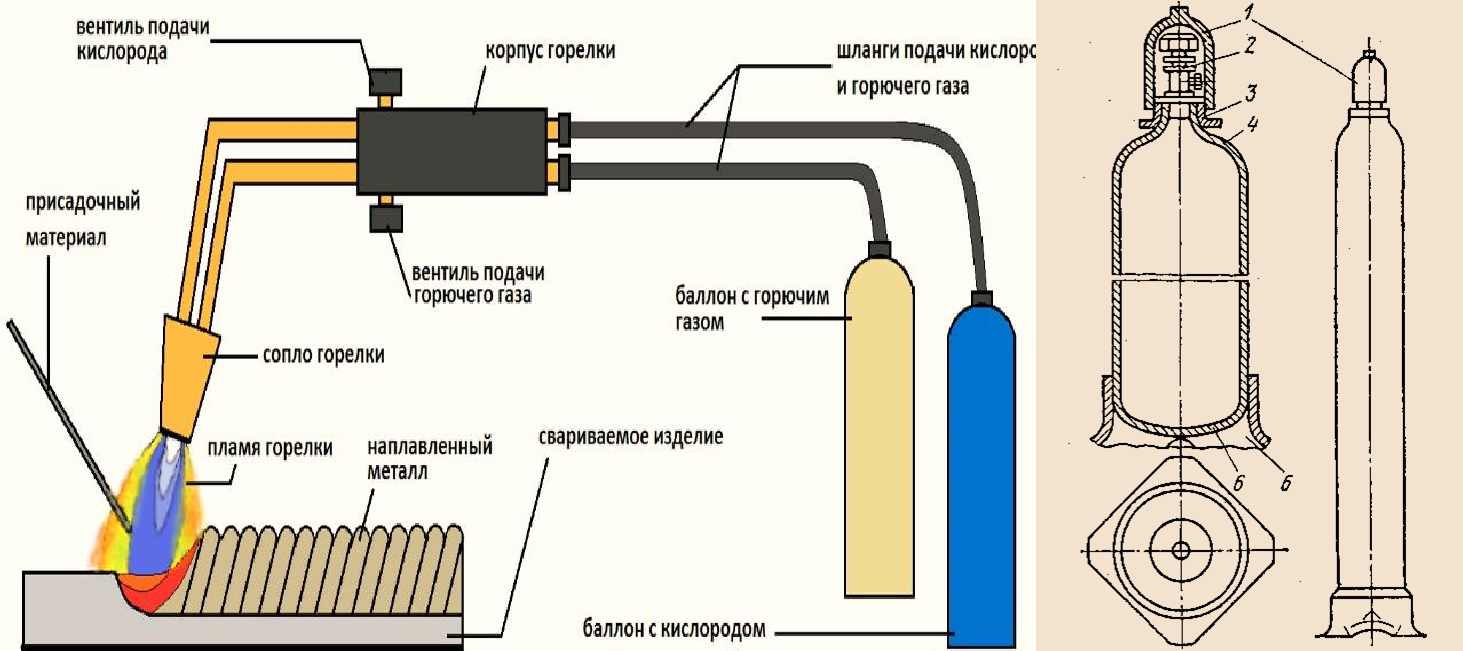

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 3, а). При нагреве газосварочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Рис. 3. Схема газовой сварки (а) и схема газового баллона (б)

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа.

Баллоны (рис. 3, б): 1 – колпак; 2 — запорный вентиль; 3 – кольцо; 4 – горловина; 5 – башмак; 6 – днище, окрашивают в голубой цвет с чёрной надписью «Кислород».

Средняя жидкостная вместимость баллона 40 дм 3 . При давлении 15 МПа он вмещает 6000 дм 3 кислорода.

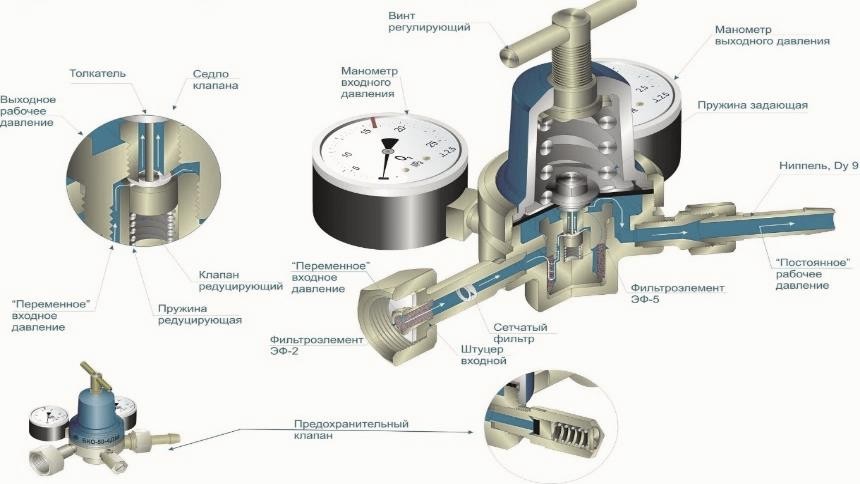

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы (рис. 4).

Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые – от 1,6 до 0,02 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, второй – на выходе из него. Корпус редуктора окрашивают в определённый цвет, например, в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

Рис. 4 Редукторы для сжатого газа

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 о С). Ацетилен (С2Н2) – взрывоопасен при избыточном давлении свыше 0, 175 МПа. Для безопасного хранения в баллоне его растворяют в ацетоне. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись «Ацетилен». Давление ацетилена в баллоне 1,5 МПа. В баллоне находится пористая масса (активированный уголь), ацетилен, пропитывая её, становится безопасным. На рис. 5 показан рекламный плакат газовых баллонов.

Рис. 5 Газовые баллоны с различным газом

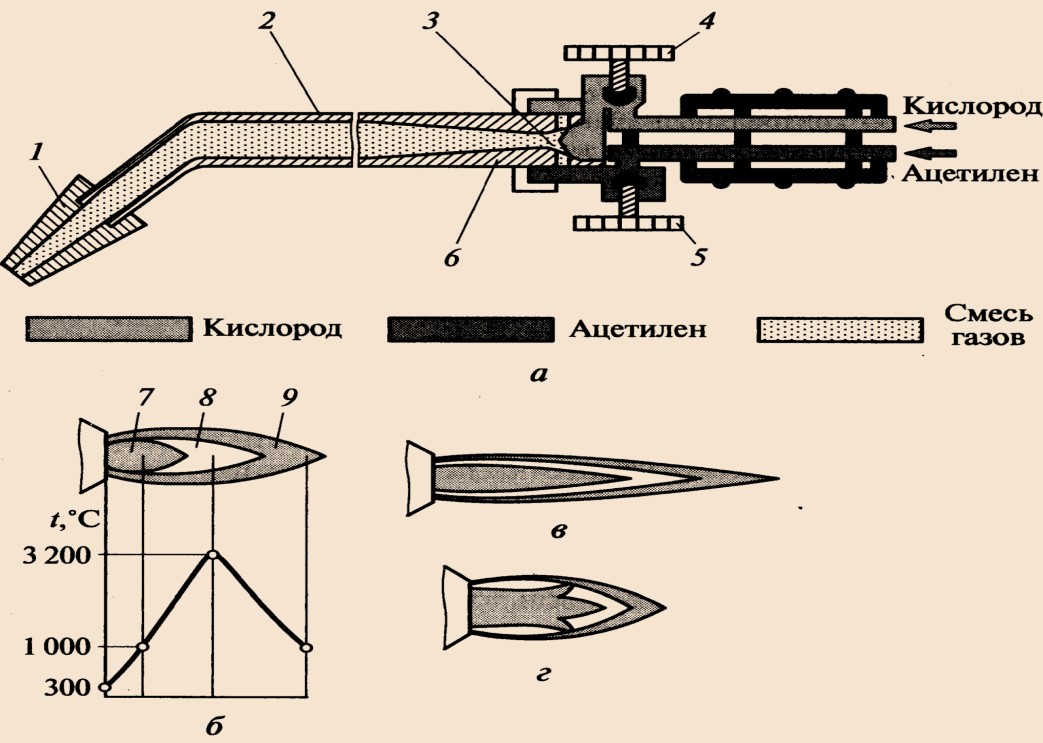

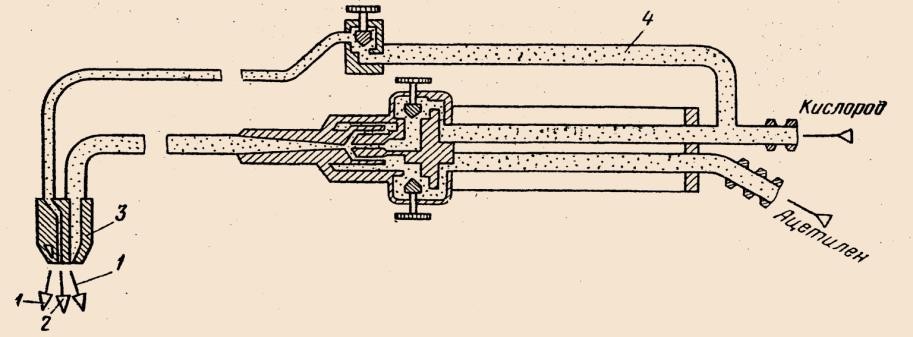

Газосварочные горелки (рис. 6, рис. 7) – устройство для газовой сварки с регулируемым смешиванием газов и созданием направленного газового пламени.

Рис. 6 Газосварочная горелка инжекторного типа

Рис. 7. Схема газосварочной горелки инжекторного типа (а) и виды (б – г) ацетиленокислородного сварочного пламени: б – нормальное; в – окислительное; г – восстановительное; 1 – сменный наконечник; 2 – мундштук; 3 – смесительная камера (для горючей смеси); 4 – кислородный вентиль; 5 – вентиль горючего газа; 6 – кольцевой инжектор; 7 – ядро пламени; 8 — восстановительная зона пламени; 9 – факел

Для сварки чаще всего используют газосварочные горелки инжекторного типа (рис. 7), так как они наиболее безопасны. Под давлением 0,1…0,4 МПа кислород поступает в горелку через вентилятор 4 и кольцевой инжектор 6. Выходя с большой скоростью из узкого канала инжектора, кислород подсасывает горючий газ, поступающий через вентиль в смесительной камере 3 получаем горючую смесь, которая через мундштук 2 подаётся к сменному наконечнику 1.

Присадочную проволоку, для газовой сварки, выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни. Для наплавки износостойких покрытий – литые стержни из твёрдых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы. Роль флюса состоит в растворении оксидов и образовании шлаков, легко всплывающих на поверхность сварочной ванны.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения:

- для сварки металлов малой толщины (0,2 – 3 мм);

- легкоплавких цветных металлов и сплавов;

- для металлов и сплавов, требующих постепенного нагрева и охлаждения, например для инструментальных сталей, чугуна, латуней;

- для подварки дефектов в чугунных и бронзовых отливках. На рис. 8 показаны способы газовой сварки.

На рис. 9 показан рабочий момент газовой сварки.

Рис. 8. Способы выполнения газовой сварки.

Рис. 9. Работа с газосварочной горелкой

При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счёт медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

3. Термическая резка металлов

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов (рис. 10). При горении железа в кислороде выделяется значительное количество теплоты.

Рис. 10. Схемы газокислородной резки и газокислородный резак

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например сталь – до 1000 – 1200 о С). На рис. 10, показан процесс газокислородной резки. Металл 3 нагревается в начальной точке реза подогревающим ацетилено-кислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды 5 расплавляются и выдуваются струёй режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме реза.

По характеру и направленности кислородной струи различают следующие способы резки. Разделительная – резка на всю толщину металла. Поверхностная – для удаления поверхностных дефектов отливки.

Резка металла может быть ручной и машинной. Для ручной резки применяют универсальный резак типа УР со сменными мундштуками (рис. 10). В резаке конструктивно объединены подогревающая часть и режущая. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2.

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают. Для получения реза высокого качества применяют машинную резку. Машинную резку выполняют специальными автоматами и полуавтоматами с одним или несколькими резаками – по металлическому копиру или на станках с ЧПУ(рис. 11).

Рис. 11. Машины плазменной резки

«Кристалл-1.5х2.5» с числовым программным управлением предназначена для высокоточного раскроя листового проката черных, цветных металлов и их сплавов толщиной от 1 до 20 мм (в штатной комплектации).

Получение и применение ацетилена

Прежде чем приступить к объяснению, где применяется ацетилен, давайте рассмотрим, как его получить.

Содержание

Получение ацетилена производят двумя основными способами:

На данный момент способ получения ацетилена из карбида кальция используется редко, поскольку он довольно громоздкий, дорогой и требующий затрат большого количества электроэнергии.

Поэтому на смену ему пришел способ получения ацетилена из природного газа (метана) термоокислительным пиролизом метана с кислородом (так называемый пиролизный ацетилен).

Получение ацетилена пиролизным способом

Пиролизный ацетилен получают путем сжигания метана в смеси с кислородом в реакторах при температуре 1300-1500°C. В результате чего получается смесь, которая содержит:

- ацетилен - до 8%; - 54%;

- окись углерода - 25%;

- примеси – до 13%.

При помощи растворителя (диметилформамида) из нее извлекается ацетилен концентрации 99,0-99,2%. Оставшаяся часть пиролизных газов используется для производства аммиака и других продуктов.

Также ацетилен получают путем разложения жидких горючих (нефть, керосин) действием электродугового разряда, который называется электропиролизом.

Пиролизный и электропиролизный ацетилена по своим свойствам является идентичным ацетилену, получаемому из карбида кальция, но дешевле на 30-40%.

Применение ацетилена

Ацетилен применяется при всех процессах газопламенной обработки металлов (газовой сварке и газовой резки), благодаря высокой температуре пламени, достигнуть которой при использовании других горючих не удается.

Для пайки, резки, наплавки, газопламенной закалки, металлизации, газопрессовой сварки, сварки цветных металлов и сплавов с успехом применяются газы-заменители ацетилена:

- пропано-бутановые смеси

- городской газ

- природные газы

- водород

- пары бензина

- пары керосина

- МАФ

- и др.

По химическому составу все они, за исключением водорода, представляют собой или соединения, или смеси различных углеводородов.

Правильный выбор и использование газов-заменителей позволяет добиться высокого качества сварки и резки, а при газовой резке металлов малых толщин дает более высокую чистоту резки.

Газовая сварка возможна при условии, что температура пламени в два раза превышает температуру плавления свариваемого металла. Поэтому газы-заменители температура пламени которых ниже, чем у ацетилена применяют для сварки металлов с температурой плавления ниже, чем у сталей

Для газовой резки выбор горючего газа основывается на его теплотворной способности, но необходимо учитывать, что газ при сгорании в смеси с кислородом должен образовывать пламя с температурой не ниже 2000°C.

Влияние примесей в ацетилене на качество сварного шва

Давайте остановимся еще на некоторых особенностях применения ацетилена при газовой сварке – влияние примесей на качество сварного шва. Вредное влияние имеют следующие примеси:

Вышеуказанные примеси обязательно удаляются из ацетилена, не только из-за влияния на качество сварного шва, но также из-за пагубного влияния на органы дыхания и зрения сварщика (см. статью Взрывоопасность, ядовитость и самовоспламенение ацетилена).

Сероводород при сгорании образовывает серную кислоту, которая при переходе в металл сварного шва вызывает красноломкость. Установлено, что наличие сероводорода до 0,007% не оказывает вредного влияния на прочность сварного шва.

Определить наличие сероводорода в ацетилене довольно легко, необходимо поднести фильтровальную бумагу, смоченную в растворе хлористой ртути под струю ацетилена. При наличии сероводорода - бумага побелеет.

Процесс очистки от сероводорода тоже довольно простой – необходимо ацетилен пропустить через воду, в результате чего сероводород растворится в воде.

Фосфористый водород при сгорании образовывает фосфорную кислоту, которая при переходе в металл сварного шва вызывает хладноломкость. Установлено, что наличие фосфористого водорода до 0,027% не оказывает вредного влияния на прочность сварного шва.

Для определения наличия фосфористого водорода необходимо кусок фильтровальной бумаги, смоченный в десятипроцентном растворе азотнокислого серебра поднести под струю ацетилена. При содержании 0,01% фосфористого водорода бумага принимает отчетливую светло- желтую окраску, при содержании более 0,02% - бумага темнеет.

Химическим путем очистка ацетилена от фосфористого водорода производится путем пропускания через особую очистительную массу – гератоль. Гератоль представляет собой массу желтого цвета, которая в результате взаимодействия с фосфористым водородом приобретает зеленый цвет.

Применение ацетилена в химической отрасли

Помимо газопламенной обработки ацетилен используют в области химической промышленности в качестве основного исходного вещества для получения ряда важнейших продуктов органического синтеза: синтетического каучука, пластмасс, растворителей, уксусной кислоты и т. п. Далее мы рассмотрим, как ацетилен используется для получения тех или иных химических соединений.

Уксусный альдегид

Продуктом присоединения воды к ацетилену является уксусный альдегид. Впервые этот синтез был осуществлен М. Г. Кучеровым в 1881 г. Реакция протекает по уравнению:

Реакция проводится пропусканием ацетилена через сернокислый раствор соли окиси ртути при температуре 70-80°C.

Применение этой реакции явилось началом промышленного синтеза органических веществ с применением ацетилена в качестве исходного продукта.

Ацетон

При пропускании смеси ацетилена и паров воды в соотношении примерно 1:10 при температуре 430-450°C над цинк-ванадиевым катализатором происходит образование ацетона по уравнению:

Указанный процесс нашел применение в промышленных масштабах.

Хлористый винил

При взаимодействии ацетилена с хлористым водородом при 200°C над катализатором, представляющим собой двухлористую ртуть, нанесенную на активированный уголь, образуется хлористый винил по уравнению:

Винилацетат

C уксусной кислотой также в присутствии ртутных солей ацетилен образует винилацетат:

Хлористый винил и винилацетат широко применяются при производстве пластмасс.

Винилацетилен

При пропускании ацетилена через насыщенный раствор однохлористой меди и хлористого аммония при температуре 50°C образуется винилацетилен.

Реакция протекает по уравнению:

CH ? CH + CH ? CH ? CH ? C-CH ? CH2

В результате присоединения хлороводорода к винилацетилену образуется хлоропрен, который способен к быстрой и самопроизвольной полимеризации с образованием каучука высоких технических качеств.

Химия винилацетилена нашла широкое теоретическое обобщение, что позволило значительно расширить область применения этого продукта.

При взаимодействии ацетилена со спиртами в щелочном растворе образуются простые виниловые эфиры.

Так, например, реакция между ацетиленом и этиловым спиртом протекает по уравнению:

Эта реакция была открыта А. Е. Фаворским в 1887 г.

Подводя итог всему вышенаписанному, мы установили, что ацетилен получают не только из карбида кальция, но также путем сжигания метана. При этом выяснили, что ацетилен применяют не только для газовой сварки и газовой резки, но и в химической отрасли для получения пластмасс, растворителей и т. д.

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

Краткая характеристика защитных газов

Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Активные газы

Углекислый газ (двуокись углерода) - бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота - бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м 3 ) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно - кремний, марганец, хром, ванадий и др.

Кислород - это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором - не менее 99,5 об. % и в третьем - не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

Газопламенная сварка и резка металлов

Одним из широко распространенных видов соединения деталей из металлов и сплавов является газовая сварка. Она относится к группе, которая называется сваркой плавлением. По своей популярности она уступает первое место дуговой сварке. Для реализации процесса применяется так называемый сварочный газ. Его получают в готовом виде или в результате химических реакций. Особенности сварки заключаются в следующем:

- применяют различные газовые смеси;

- с ее помощью получают торцовые и стыковые швы.

Сущность процесса газовой сварки

Газопламенная сварка, или просто газовая, предполагает соединение двух деталей или листов металла с помощью создания расплавленных кромок с последующей диффузией основного металла с добавочным (припоем). Для этого в области шва создается высокотемпературная область благодаря горению определенного газа с заданной скоростью. Газовая сварка и резка металла производится за счет экзотермической реакции процесса горения подаваемой газовой смеси с жидким (расплавленным) металлом.

Для создания необходимой температуры горения используют смесь кислорода и одного из горючих газов. Одновременно подаются в газовый смеситель от отдельных источников. После смесителя их искусственно поджигают. Технология газовой сварки предполагает регулировку объема каждого компонента. Это создает наилучшие условия проведения сварки и резания металла. Такой принцип применяется во всех газопламенных агрегатах.

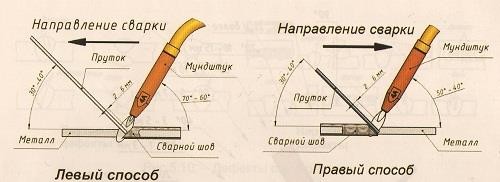

В практической деятельности применяют два способа: левый и правый. Первый предполагает движение горелки от правого края детали к левому. Сформированную струю направляют на присадочную проволоку, которая двигается перед пламенем. В этом случае обзор шва и кромки металла удобнее. Качество шва и его внешний вид получается лучше. Данным способом сваривают тонкие листы, небольшие детали, изделия из легко плавящихся материалов.

По второму способу сварка проводится в обратном направлении – от левого края к правому. Присадочную проволоку медленно перемещают за пламенем горелки, которое направляют на определенный участок. Обеспечивается лучшая глубина воздействия на края металла, улучшается схватывание за счет медленного остывания и постепенной кристаллизации расплавленного края. Данный метод позволяет получить меньшее рассеивание теплоты, что обеспечивает получение наклонных кромок в 70°. Такой угол способствует снижению объема наплавленного металла, повышению производительности, снижению расхода газовой смеси, припоя и флюса. Благодаря таким возможностям его применяют для сварки металла толще пяти миллиметров.

В обоих способах, кроме продольного движения струи пламени, делают небольшие поперечные движения. Они позволяют лучше прогревать поверхность металла, близкую к краю, и обеспечить надежное сваривание.

Сущность процесса

Сущность метода состоит в том, что высокотемпературное пламя сварочного газа нагревает кромки свариваемых деталей и часть присадочного материала (электродную часть).

Металл переходит в жидкое состояние, образуя так называемую сварочную ванну — область, защищенную пламенем и газовой средой, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает. Так формируется сварочный шов.

Используется смесь какого-либо горючего газа с чистым кислородом, играющим роль окислителя. Наиболее высокую температуру — от 3200 до 3400 градусов — дает газ ацетилен, получаемый непосредственно при сварке от химической реакции карбида кальция с обычной водой. На втором месте находится пропан — его температура горения может достигать 2800 °C.

- метан;

- водород;

- пары керосина;

- блаугаз.

У всех альтернативных газов и паров температура пламени существенно ниже, чем у ацетилена, поэтому сварка альтернативными газами практикуется реже, и только для цветных металлов — меди, латуни, бронзы и других, с небольшой температурой плавления.

У газовой сварки есть особенности по сравнению с электрической, которые формируют как ее недостатки, так и достоинства.

Назначение и область применения

Применение газового сварочного аппарата позволяет проводить следующие операции:

- сварку различных деталей;

- паяние (в том числе ремонт поврежденных изделий);

- наплавку;

- резание листового проката и труб на отдельные заготовки.

Достоинства газовой сварки позволяют использовать ее в строительстве, промышленном производстве, коммунальном хозяйстве, ремонте автомобилей, при решении бытовых задач на дачах и в загородных домах. Сварка газом способна соединить практически любой материал. Ее применяют при соединении узлов изделий из цветных металлов, тонкостенных труб, элементов сложных конструкций. При правильном подборе условий и припоя возможно сваривание чугуна и наплавление на его поверхность латуни. Соединение и резка металлических элементов позволяет получать требуемый результат хорошего качества.

Пайка производится благодаря нагреву спаиваемых деталей и расплавлению припоя с добавлением флюса. В этом случае происходит поверхностная диффузия на стыках детали с расплавленным припоем. После остывания получается надежный и эстетичный шов, который можно подвергать обработке.

Наплавка предназначена для нанесения на поверхность основного изделия металла другого типа или структуры. В этом случае обрабатываемая поверхность прогревается до температуры так называемого запотевания. Этим методом восстанавливают изношенные детали, увеличивают размеры, наплавляют материал, обладающий более высокими характеристиками по прочности и изнашиваемости. Применение наплавки увеличивает срок службы деталей, сокращает расход дефицитного материала, снижает стоимость ремонта.

Плюсы и минусы газовой сварки

Газовая сварка, как и другие виды, обладает своими достоинствами и недостатками.

Профессионалы отмечают следующие плюсы:

- доступность применения (сварочные работы можно производить в любом месте без привязки к сложному технологическому оборудованию и стационарным источникам энергии);

- обеспечение широкого диапазона температур плавления;

- возможность сварки большого количества разных по свойствам металлов: от чугуна до цветных сплавов;

- при правильном подборе вида пламени и скорости горения совместно с соответствующим припоем и флюсом добиваются качественных и надежных швов;

- последовательные нагрев и остывание не позволяют образовываться трещинам и пустотам, нарушающим целостность соединения;

- транспортировать газовый аппарат достаточно просто;

- себестоимость сварочных работ невысокая (не требуется дорогого сложного оборудования).

- создается обширная площадь нагрева (может привести к повреждению близлежащих термонестойких элементов конструкции);

- увеличение толщины заготовки приводит к существенному снижению производительности операции (применение данной технологии для листов или деталей, толщина которых превышает пять миллиметров, становится нерентабельным);

- имеет ограничение по применению (проведение сварочной операции внахлест нецелесообразно в связи с высокой вероятностью создания неблагоприятных напряжений в металле, которые могут привести к деформации или разрушению места стыка);

- реализация этой технологии плохо поддается автоматизации;

- высокая опасность пожара и взрыва используемых компонентов при хранении и переноске к месту проведения работ.

Оборудование и материалы для газовой сварки

Проведение работ предполагает подключение целого набора комплектующих элементов. Газосварочное оборудование включает:

- газовый генератор, являющийся источником ацетилена;

- баллон с кислородом (для обеспечения процесса горения);

- газовый редуктор;

- комплект предохранительных клапанов (позволяют повысить безопасность применения газового оборудования);

- специальный газовый шланг для подачи соответствующего газа (для каждого вида рукава имеют свою конструктивную особенность, замена одного на другой категорически запрещена);

- газовая горелка;

- различные виды припоев и флюсов.

Для удобства применения оборудование для газовой сварки размещают на специальной тележке. Это позволяет придать всей конструкции определенную мобильность и облегчить транспортировку от одного объекта к другому.

Горелки подразделяются на два типа: обычные и инжекторные. При использовании газовой горелки необходимо контролировать скорость выхода газа, длину пламени и создаваемую температуру. Флюс для выполнения сварки выбирают на основании известных характеристик металла и требуемых задач. В качестве припоя используется проволока. Она служит источником дополнительного металла при сварке. Применение присадочного материала позволяет качественно выполнить сварку и получить надежное соединение.

При проведении операции резания металла вместо горелки применяют газовый резак. Кроме основного оборудования, сварочный пост оснащается набором слесарного инструмента, необходимого в процессе проведения работ.

Проволока и флюс

Для соблюдения технологии сварки применяется специальная проволока. Ее называют присадочной, а диаметр выбирается в зависимости от толщины детали и способа сварки. Для правого метода диаметр должен быть равен половине толщины детали, для левого – половине плюс единица. В зависимости от марки материала применяют конкретный вид проволоки, например марганцевую или кремнемарганцевую. Правильный выбор производится на основании существующих таблиц. Вся проволока выпускается в мотках с соответствующей маркировкой. Для сварки цветных металлов выпускают присадочные прутки или полосы.

В качестве флюса применяют специальные химические составы на основе борной или кремниевой кислоты с соответствующими добавками. Они выпускаются в форме паст, порошков, растворов. Для получения наилучшего эффекта такие растворы изготавливают самостоятельно.

Используемое оборудование

Для выполнения работ понадобятся следующие инструменты и материалы:

- Резервуар для хранения кислорода. Емкость зависит от условий сварки.

- Резервуар для хранения ацетилена. Стандартный объем ацетиленового баллона составляет 10 литров.

В некоторых ситуациях заправка баллонов ацетиленом невозможна или затруднительна. В этом случае используют специальные ацетиленовые генераторы. Данные аппараты синтезируют горючий газ путем смешивания карбида кальция с водой. Ввиду высокой пожарной опасности, их конструкция подчиняется требованиям ГОСТов.

- Редукторы для регулировки давления газов.

- Подводящие рукава. Для каждого типа газа существуют отдельные виды соединений.

- Горелка. Рабочий инструмент, величина которого зависит от порядкового номера. Наибольшая горелка имеет пятый номер, а самая маленькая – нулевой.

Для повышения надежности, а также исключения возможности ошибок при монтаже, сварочную систему делят на кислородную и ацетиленовую часть, которые красят в разные цвета.

Виды и назначение используемых газов

Газ выбирают в зависимости от технических условий процесса сварки и резания металла.

В качестве основных газов для создания горючей смеси применяют:

- кислород (служит катализатором плавления и поддержания стабильности процесса горения);

- ацетилен (это смесь водорода и кислорода с содержанием аммония, полученная в результате химической реакции диссоциации);

- метан;

- пропан.

Кислород бывает трех категорий: высшей, первой и второй. Категория зависит от процентного содержания кислорода. Чистота газа влияет на качество сварки, особенно на процесс резки. Смеси ацетилена и кислорода хранятся в баллонах или получаются в газогенераторе.

Применение

Газовая сварка характеризуется плавным и медленным нагревом металла, что обусловливает основные области его применения для сварки:

- стали толщиной 0,2—5 (с увеличением толщины металла, в связи с медленным нагревом, снижается производительность)

- цветные металлы

- инструментальные стали, требующие постепенного мягкого нагрева и замедленного охлаждения

- чугун и некоторые специальные стали, требующие подогрева при сварке

Также применяется в ремонтных работах, твердой пайке и некоторых видах наплавочных работ.

- Более простое оборудование, чем для способов электросварки;

- Газ/смесь для сварки/резки можно приобрести без проблем;

- Газовая сварка не нуждается в мощном источнике энергии и защитных средах (по ситуации);

- Пламя/смесь можно контролировать — менять его мощность, виды, регулировать нагрев деталей при сварке и для резки.

- Малая быстрота нагрева металлов горелкой (полуавтоматом выгоднее).

- Газовая сварка имеет широкую зону термического влияния;

- Тепло сильно рассеивается, плохо концентрируется, нежели при дуговой;

- Заметный минус кроется в цене топлива/электричества. Конечно, аппарат дуговой сварки или сварки электродом расходует электричество нещадно, но при подсчете окажется все равно дешевле того же ацетилена и кислорода;

- Плохая тепловая концентрация снижает результативность газовой сварки/резки с возрастанием толщины: при толщине 1 мм темп составит приблизительно 10 метров в час, а при 1 см толщины — всего 2 метра в час. Потому для деталей от 5 мм используется дуговой метод или сварка полуавтоматом/электродом;

- Плохо механизируется. Автоматическая происходит при сварке труб с тонкой стенкой в продольном шве при работе многопламенной горелки, и то только в некоторых операциях (производство тонкостенных полых резервуаров, газовая сварка труб небольшого диаметра, газовая сварка алюминия, газовая сварка чугуна, различных их сплавов).

Как выбрать газ в зависимости от вида металла

На правильный выбор требуемого газа основное влияние оказывает толщина листа металла, с которым предстоит работать. Такой выбор легко сделать, обратившись к соответствующим таблицам. Они составлены на основе расчетов и учета опыта применения газов в различных условиях. Например, для сварки листов углеродистой стали целесообразно применять смесь аргона и диоксида углерода с последующим добавлением кислорода.

Имеете опыт работы с газовой сваркой? Обязательно поделитесь им в комментариях к данной статье!

Читайте также: