Дефекты плазменной резки металла

Работа на установке плазменной резке делает возможным раскрой металла на детали, грани которых не требуют дополнительной дорогостоящей обработки. В связи с этим, использование плазморезов целесообразно на производствах с большим потоком заказов, несмотря на высокую стоимость устройства и одного часа его работы.

Важнейшим фактором, определяющим нормальную работу оборудования, является качество реза. Дефекты проявляются вследствие неправильной настройки установки, неопытности оператора или выхода из строя одной или нескольких расходных деталей оборудования. Исходя из этого, можно выделить несколько основных причин появления дефектов при плазменной резке металлов и способов их устранения.

Какие дефекты могут возникнуть при плазменной резке?

Машины плазменной резки можно разделить на ручные и с числовым программным управлением. При работе с ручными устройствами избежать дефектов сложно, потому что нет возможности регулировать важные параметры работы устройства, как это делает ЧПУ.

Но даже здесь могут возникать следующие виды дефектов:

- появление окалины на кромке металла;

- металлические брызги на поверхности обрабатываемой заготовки, а также капли остывшего металла в нижней части кромки;

- отклонение от угла среза больше чем на 4-8 градусов;

- ширина реза больше максимального коэффициента, составляющего 2 диаметра струи;

- микротрещины и поры на кромке среза;

- деформация металла, сопровождающаяся потемнением граней.

Как устранить причины дефектов?

Существует как минимум 8 способов улучшить качество реза, и корректировка направления дуги плазмы – один из них. Важно следить за тем, чтобы угол 90 градусов всегда находился по правой стороне от линии реза. Это достигается правильной настройкой оборудования. Например, выполнение идеально ровных отверстий возможно только в случае последовательной смены хода на противоположное направление.

Рассмотрим другие способы избегания дефектов при работе на установке плазменной резки:

- Производительность оборудования должна соответствовать толщине и виду раскраиваемого материала. Если вторичная обработка металла не предусмотрена, нужно добиваться идеального среза настройкой скоростью перемещения сопла, расстоянием до поверхности заготовки, мощностью газовой струи.

- Необходимо вовремя менять расходники, иначе бракованных изделий не избежать. Замена электрода проводится одновременно с соплом, а кольца уплотнений обрабатываются специальной смазкой так, чтобы её не было слишком мало или много. При появлении трещин или обрывов кольца требуется заменить.

- Сопло следует выставлять перпендикулярно заготовке для равномерного нагрева всей толщины металла. Качество обработки может резко снизиться, если поверхность проката будет неравномерной из-за впадин или наплывов, зазубрин. Следует сделать предварительную обработку листа или выбрать другой.

- Следующий шаг – выставление напряжения в соответствии с толщиной и маркой металла. Так же как и расстояние до поверхности заготовки, этот параметр регулируется после каждой замены расходных материалов.

- Скорость движения резака определяет непосредственно качество среза. Именно этот параметр значительно сокращает необходимость в дополнительной обработке заготовок. Правильная скорость позволяет избежать наплывов, а кромка получается более ровной с сохранением молекулярной структуры металла.

Заключение

Качество плазменной обработки металлов может зависеть и от косвенных причин, например, качества подачи газа. Так при наличии его утечек мощность плазменной струи уменьшится, как и качество реза. Утечки можно обнаружить при помощи мыльного раствора. Другая причина образования дефектов – вибрация. Перед началом работы следует закрепить все крепления, а также выставить раскройный стол по уровню и устранить возможные причины его раскачивания.

Качество плазменной резки

Качество плазменной резки определяется в соответствии с такими параметрами, как угол реза, цвет обработанной заготовки, количество окалины, качество поверхности. Повлиять на эти свойства можно верной настройкой оборудования и соблюдением правил металлообработки.

Неверно заданный угол, слишком высокая или низкая скорость обработки, количество подаваемого газа – все это может снизить качество выполняемых работ и привести к образованию дефектов. На что необходимо обращать внимание при выполнении плазменной резки для снижения процента брака, мы поговорим в этой статье.

Как определяют качество плазменной резки

Плазмотроны современного типа, оснащенные числовым программным управлением, делают возможным высокоточное позиционирование электродуги с потоком плазмы (рабочего тела станка) вплоть до 0,5 мм. Резка в таких аппаратах осуществляется в соответствии с загруженными в программу шаблонами – это также положительно влияет на качество и точность среза изделия.

При обработке заготовки с помощью аппарата для плазменной резки кромки получаются чистыми: на них не образуется окалин и натеков. Это обусловлено тем, что поток плазмы смывает разжиженный металл в процессе работы. В отличие от резки кислородно-газовым способом, плазмотрон нагревает лишь ограниченный рабочий участок, тонкие прокаты при этом не деформируются, а срез получается гладким, без зазубрин.

В отличие от станка кислородно-газовой резки, который подходит лишь для работы с черными металлами (из-за окисления кромок при раскрое), плазмотрон обеспечивает высокое качество плазменной резки при обработке всех видов металла, проводящих ток: алюминия, титана, меди, низкоуглеродистой и нержавеющей стали, чугуна и т. д. Агрегаты с ЧПУ позволяют выставлять индивидуальные настройки силы тока и подачи плазмообразующего газа для различных видов материала и толщины заготовок.

Рекомендуем статьи по металлообработке

Классификация видов термической резки, ее качество и геометрические параметры изделия отражены в Европейском стандарте качества EN ISO 9013 «Термическая резка».

Документ применяется при плазменной резке, лазерной и кислородной. При этом толщина проката для плазмотрона должна варьироваться от 1 до 150 мм, для лазерного резака – от 0,5 до 40 мм, для кислородного станка – от 3 до 300 мм. Стандарт EN ISO 9013 «Термическая резка» определяет геометрические параметры резки и допуски на размеры.

Качество плазменной резки определяется следующими критериями:

- средней разницей высоты от впадин до вершин;

- степенью неровности и угловым допуском.

Визуально определить качество изделий можно с учетом:

- промежутков между бороздами;

- оплавления кромок.

Какие еще критерии качества реза плазменной резки следует учитывать

- Образование грата в нижней части реза и брызги в верхней части реза.

Грат – это остывший металл или оксид металла, прилипший к нижнему краю во время работы на плазмотроне. На верхней части кромки могут образовываться брызги. Грат может появиться при несоответствующих значениях скорости резки, неправильном расстоянии между плазморезом и заготовкой, неверно выбранных параметрах силы тока и напряжения, качества и интенсивности подачи плазмообразующего газа, при технологических нарушениях процесса.

Качество плазменной резки также зависит от состава проката, его толщины, состояния поверхности заготовки, колебания температуры во время работы. Образование грата может быть вызвано слишком высокой или низкой скоростью движения резака. Как правило, существует определенный диапазон скоростей, при работе в усредненных значениях которого подобных дефектов не образуется. Важную роль также играют плазмообразующий газ и способ резки.

При работе на плазмотроне кромка изделия приобретает небольшой наклон. Это происходит из-за разницы температуры на участках плазменной дуги. Так, у верхнего края среза ее температура выше, поэтому здесь снимается больше материала, чем в нижней части. Угол наклона среза напрямую зависит от степени обжатия дуги. Качество плазменной резки в этом аспекте также определяется расстоянием между резаком и заготовкой и скоростью его движения. Как правило, при использовании плазмотрона угловое отклонение с обеих сторон составляет 4–8°.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

При увеличенном обжатии дуги угол кромки может сократиться до 1°. В этом случае элементы изделия имеют общий срез.

Согласно практическим правилам резки, ширина среза должна варьироваться между 1,5-2 величинами диаметра режущей струи. Качество плазменной резки с этой стороны напрямую зависит от скорости движения ножа – чем она ниже, тем ширина больше.

- Металлургический эффект (зона, подверженная тепловому влиянию).

Использование плазмотрона сопровождается меньшей площадью нагреваемой поверхности, чем при аналогичной работе на станке кислородной резки. Если говорить об обработке нелегированной стали, этот показатель ниже приблизительно на одну треть. При работе с другими материалами этот показатель варьируется в зависимости от состава проката.

При использовании в качестве плазмообразующего газа азота или воздуха на кромке изделия образуется много азота. Это чревато появлением пор на линии среза. Используя вместо указанных газов кислород, можно снизить вероятность их появления.

Работа с повышенным обжатием дуги позволяет добиться высокого качества плазменной резки с наиболее точной геометрией изделий. Применение данной технологии обеспечивает допуск ±0,2 мм и максимальное соответствие повторения. Таким образом, качество изделий, выполненных на плазмотроне, может быть сопоставимо с показателями лазерного станка.

Какие дефекты снижают качество плазменной резки металла

Ниже рассмотрим дефекты изделий, которые могут быть вызваны неверно установленными параметрами резки или нарушениями технологии работы на плазмотроне, а также поговорим о способах избавления от них.

Этот параметр означает степень наклона среза при обработке заготовки на плазмотроне. Угловатость может появиться из-за неравномерного нагрева листа по его толщине. Дело в том, что плазменная дуга выпускает неодинаковое количество тепла по всей длине, поэтому на разной глубине проката расплавляется разное количество материала.

Это расплавившийся во время раскроя метал, который, затвердев, прилип к кромке изделия. Окалину также называют шлаком. Качество плазменной резки в этом смысле зависит от расходных материалов, настроек резки, чистоты воздуха в цехе – эти параметры определяют объем образующихся окалин и сложность их счищения.

Этот параметр определяется степенью шероховатости поверхности – общим количеством неровностей, расположенных близко друг к другу в пределах лита. Иначе говоря – это степень ее гладкости. Именно она определяет важнейшие пользовательские свойства заготовки.

Важным параметром при раскрое металла является площадь нагреваемой поверхности листа. Чрезмерное термическое воздействие влечет за собой изменение структуры материала, а это чревато потемнением кромки (приобретением ею цвета побежалости) и деформацией. В некоторых случаях это настолько сильно влияет на качество плазменной резки, что изделие может стать непригодным для дальнейших этапов обработки, пока линия среза не будет очищена.

Вне зависимости от выбранного типа резки, область теплового воздействия тем ниже, чем быстрее передвигается режущая головка. Следовательно, высокая скорость работы плазмореза сопровождается меньшим нагревом проката, а это в свою очередь экономит время на вторичную обработку изделия для устранения образовавшихся дефектов.

9 секретов улучшения качества плазменной резки

- Проверка направления плазменной дуги.

Существует так называемое правило правой кромки, которое гласит, что прямые углы среза всегда должны находиться справа по направлению резки. Проконтролируйте соблюдение этого принципа и в случае необходимости откорректируйте ход раскроя. Важно знать, что при работе большинства аппаратов плазменная дуга вращается по часовой стрелке.

На рисунке ниже изображено стандартное движение режущего механизма. При выполнении отверстий направление его хода меняется на противоположное.

Качество плазменной резки во многом зависит от выбора технологии процесса раскроя. Для создания конкурентоспособного изделия настройки работы агрегата должны выставляться с учетом таких характеристик проката, как вид металла и его толщина. Это базовые параметры, которые стоит учитывать при определении технологии резки. Помимо этого, стоит учитывать требуемое качество сечения, скорость движения сопла, производительность агрегата, наличие или отсутствие вторичной обработки и затраты, связанные с эксплуатацией.

Качество готового изделия напрямую зависит от качества расходных материалов, используемых при раскрое. Во избежание получения бракованных деталей расходники следует менять своевременно. Причем замена сопла должна сопровождаться сменой электрода и наоборот. Не стоит перебарщивать со смазкой уплотнительных колец.

По завершении позиционирования заготовки необходимо проверить ее перпендикулярность соплу. Это напрямую влияет на степень нагревания листа, расплавление металла и, следовательно, на качество плазменной резки. Важно также осмотреть прокат на наличие бугорков, впадин, зазубрин и прочих неровностей.

Перед началом раскроя важно выставить подходящее расстояние между изделием и режущим элементом. После этого откалибруйте напряжение с помощью управления дуговым напряжением. Его, как и расстояние от сопла до заготовки, необходимо корректировать каждый раз после замены расходников. Неверно выставленные величины этих параметров негативно влияют на качество плазменной резки.

Перед началом работы настройте скорость резки. Значение этого показателя должно соответствовать выбранному режиму, иначе качество кромки существенно испортится. Если скорость выставлена верно, то грат, наплывы и облой будут образовываться в минимальном объеме. Кромка получится качественной, а это сокращает затраты на последующую механическую обработку.

Для начала проверьте систему подачи газа на наличие утечек и устраните их при необходимости. Регуляторы и газопроводы должны быть подходящего размера. Выставьте рекомендуемые параметры давления. Проверьте регулятор давления на его постоянство. Если давление начнет увеличиваться, перекройте подачу газа, повернув вентиль баллона, и проследите по датчикам его снижение. Если да, значит, соединение баллона и горелки негерметично и есть утечка. Проверьте также верхнюю часть баллона.

После того как вы обнаружили и устранили все утечки, можете вновь открыть подачу газа из баллона. Делайте это плавно и медленно.

Обнаружить утечку можно с помощью воды и нежирного мыла или специального раствора для обнаружения утечек. Для этого подайте в шланг давление, перекройте вентиль баллона и опустите шланг в раствор. В зоне утечки начнут образовываться пузырьки.

Для обеспечения должного качества плазменной резки необходимо проверить на наличие утечек все соединения баллона и регулятора давления.

При работе на плазмотроне используйте только очищенный газ высокого качества. Если требуется ручная очистка, сперва убедитесь в том, что ее цикл завершен.

Несущая конструкция станка должна быть жесткой, чтобы противостоять вибрациям. Перед началом раскроя следует проверить крепление режущего механизма в отверстии раскройного стола.

Плазмотроны сконструированы таким образом, что они нуждаются в минимальном обслуживании. Тем не менее, перед началом резки убедитесь в том, что раскройный стол готов к работе на установленной скорости. В случае необходимости откорректируйте его настройки – от этого зависит качество плазменной резки.

Резка ручным способом не дает таких гарантий качества, как обработка металла на производственных станках. Если требуется выполнить резку большого количества деталей с высокой точностью, лучше всего обратиться в специализированный цех.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Повышение качества плазменной резки

Угловатостью называют меру угла при плазменной резке. Она может образовываться из-за непостоянства сечения плазменно-дугового реза по высоте. Это вызвано тем, что различные участки режущей дуги вводят в разрезаемый металл неодинаковое количество теплоты, а следовательно, на различной глубине реза расплавляется неодинаковое количество металла.

Окалина

Окалина - расплавившийся в процессе термической резки материал, который затвердевает на заготовке или под ней. Также называется шлаком. В зависимости от от расходных запчастей, очистки воздуха, параметров резки количество образующейся окалины может быть различным, различается и сложность ее удаления.

Качество поверхности

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Другими словами, это "гладкость" поверхности, которая определяет её важнейшие эксплуатационные свойства.

Цвет

Одним из факторов, на который следует обращать внимание при резке металлов является размер зоны, подвергаемой тепловому воздействию. Сильный нагрев изменяет химическую структуру металла за счет чего кромка, подвергнутая тепловому воздействию, делается темнее (цвета побежалости), скручивается и, в некоторых случаях, становится непригодной для дальнейшей сварки, если зона, подвергнутая тепловому воздействию, не будет удалена. Независимо от используемого процесса, чем быстрее перемещается резак, тем меньше размер зоны, подвергающейся тепловому воздействию. Таким образом, более высокая скорость плазменной резки обеспечивает меньшую зону, подвергнутую тепловому воздействию, которая требует меньше времени на вторичную обработку для ее удаления.

Что же можно предпринять для предотвращения перечисленных выше дефектов?

Приведем несколько советов по повышению качества резки.

Совет 1. Проверка направления плазменной дуги

Не забывайте про правило "правой" кромки. Прямые углы среза при резке всегда находятся справа по направлению движения резака. Проверьте направление резки и при необходимости измените направление хода резки. Помните, что плазменная дуга при использовании стандартных расходных материалов вращается по часовой стрелке.

Сверху приведена стандартная схема хода резака. При вырезании отверстий направление хода сопла меняется в противоположную сторону (изображение снизу).

Совет 2. Проверка выбора процесса в соответствии с материалом и толщиной

Одним из факторов, влияющих на качество выпускаемой продукции, является грамотно подобранный технологический процесс резки. Параметры процесса, которые гарантируют конкурентоспособность изделия, зависят от вида материала и его толщины. Это первое, на что стоит ориентироваться при выборе технологии резки, однако есть и другие немаловажные факторы, такие как требуемое качество резки, производительность, скорость реза, наличие последующей обработки и эксплуатационные затраты.

Рекомендации по выбору расходных материалов в зависимости от толщины метала и прочие приведены в технологических картах резки в разделе «Эксплуатация» инструкции по эксплуатации Hypertherm.

Совет 3. Проверка износа расходных материалов

Сложно переоценить степень влияния качества расходных материалов на качество самих изделий. Необходимо проводить своевременную замену расходных материалов для снижения риска появления дефектов. Сопло и электрод нужно заменять одновременно. Не рекомендуется наносить на уплотнительные кольца излишнее количество смазки. Гарантировать качество производимой Вами продукции может только использование оригинальных расходных материалов Hypertherm. Более подробную информацию о поддельных расходниках и последствиях от их использования читайте в статье на нашем блоге

Совет 4. Проверка перпендикулярности резака заготовке

Завершив базирование детали, необходимо проверить перпендикулярность сопла резака поверхности заготовки. От этого зависит интенсивность тепловложения и, соответственно, степень расплавления металла. Также крайне важно проверить поверхность самой заготовки на наличие искривлений и неровностей.

Совет 5. Проверка корректности расстояния между резаком и изделием

Отрегулируйте расстояние между резаком и изделием. Используя управления дуговым напряжением, отрегулируйте напряжение. По мере износа расходных деталей необходимо регулировать дуговое напряжение для поддержания нужного расстояния между резаком и изделием. Несоблюдение рекомендуемого расстояния между соплом и изделием может привести к образованию дефектов. Рекомендации по выбору промежутка между резаком и деталью могут быть приведены в инструкции по эксплуатации либо на официальном сайте производителя.

Совет 6. Проверка используемой скорости резки

Отрегулируйте скорость резки, так как несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Срез будет чистым и механическая обработка должна быть минимальной.

Совет 7. Проверка наличия проблем с системой подвода газа

Найдите и устраните все утечки или сужения. Используйте регуляторы и газопроводы нужного сечения. Установите регулятор на давление, рекомендуемое поставщиком. Проверьте регулятор на самопроизвольное увеличение показаний давления на измерителе выходного давления регулятора. Если оно ползет вверх, закройте вентиль баллона. Проверьте на падение давления на измерителях регулятора. Любое падение является индикацией утечки между вентилем баллона и вентилем горелки. Проверьте на утечки в верхней части баллона. После того, как все утечки газа устранены, снова медленно откройте вентиль баллона.

При давлении, поданном внутрь шланга и при закрытом вентиле горелки, погрузите шланг и наконечник горелки в воду. Найдите утечку путем использования мыльной воды (нежирное мыло) или разрешенного раствора для обнаружения утечек. Утечки в районе соединений вызывают появление пузырей, если распылить на них жидкость для выявления утечек.

Проверьте на наличие утечек соединения вокруг баллона и регулятора.

Используйте чистый высококачественный газ. Если требуется ручная очистка, например при использовании MAX200, убедитесь, что цикл очистки завершен.

Совет 8. Проверка наличия вибрации резака

Жесткость несущей конструкции портала должна обеспечивать отсутствие вибраций. Однако перед началом эксплуатации следует проверить надежность фиксации резака в портале стола. Обратитесь к изготовителю данного комплектного оборудования. При необходимости Вы получаете техническое обслуживание стола.

Совет 9. Проверка необходимости настройки стола

Хотя станки плазменной резки разработаны с учетом нетребовательности к обслуживанию во время эксплуатации, убедитесь, что стол готов к выполнению резки на заданной скорости. Обратитесь к изготовителю комплектного оборудования через официальный сайт. Возможно, необходимо подкорректировать настройку скорости стола.

Если вы прислушались к советами, но до сих пор недовольны качеством резки, обратитесь за консультацией к нашим специалистам. Мы оказываем полную техническую поддержку нашим клиетам и партнерам.

Мы производим лучшие станки плазменной резки с ЧПУ, предлагая Вам только качественные решения и оправдывая Ваши инвестиции в производство.

Типичные ошибки при плазменной резке металла

При выполнении работ связанных с резкой металла на станках с ЧПУ можно выделить наиболее типичные ошибки, которые гарантированно ведут к повышению итоговой стоимости таких работ:

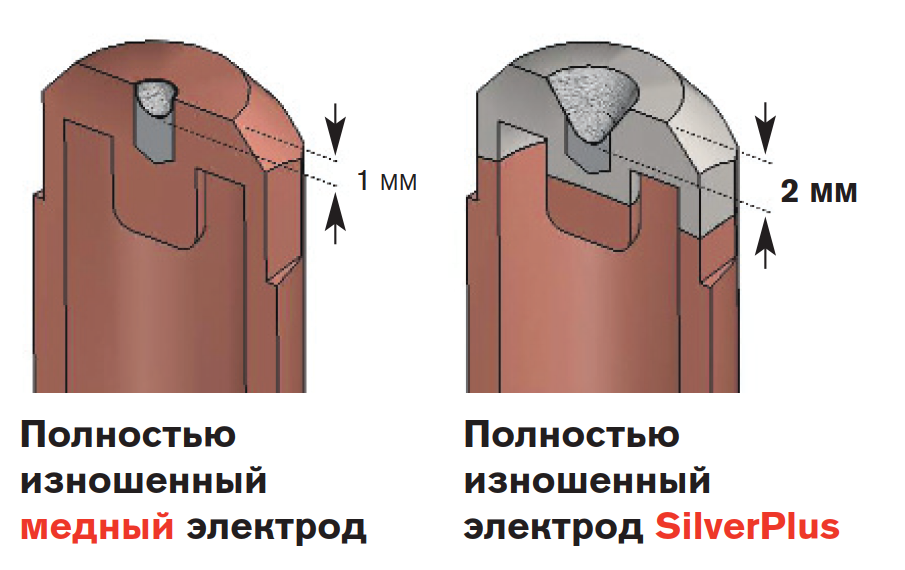

1. Первой ошибкой зачастую является несвоевременная замена расходки плазмотрона (сопла, электроды, завихритель и т.п.).

Использование расходных частей с дефектами, выходящими за расчетные параметры - типичное нарушение, при запоздалой замене, ведет к ухудшению качества реза, неровной кромке, сокращению срока службы остальных деталей и самого резака. При преждевременной замене элементов(когда все параметры расходных частей ещё находятся в пределах нормы), нет абсолютно никаких негативных последствий для оборудования, но расходные части не отрабатывают свой полный ресурс, заложенный заводом производителем, что в свою очередь увеличивает себестоимость такой работы.

Опытный оператор оборудования в состоянии исключить ошибки такого характера, осматривая состояние расходных частей визуально, через регламентированные промежутки времени, оценивая пригодность и уровень выработки деталей для дальнейшей работы.

2. Вторая распространенная ошибка в условиях производства - применение не соответствующих режимов резки, что значительно сокращает срок службы расходки.

Крайне не рекомендуется долговременное использование оборудования, на тока превышающих 95% от максимального значения, заявленного производителем. Не стоит с попустительством относиться к состоянию плазменного источника в процессе работы - должны быть запланированы мероприятия по техническому обслуживанию, исходя из состояния оборудования и условий, в которых оно работает. В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

3. Отсутствующий контроль за расходом охлаждающего газа. Для стабильной работы оборудования плазмообразующий газ должен соответствовать расчетным характеристикам - по содержанию воды, масляной взвеси, давлению и количеству подачи (производительность подачи).

В случае большой влажности воздуха и/или присутствию обильных маслянных паров в подаваемом воздухе чрезвычайно повышается вероятность электрического пробоя внутри плазмотрона. При несоттветствии давления подачи газа, или производительности насоса (при длинном резе насос может не успевать подавать необходимое давление на плазмотрон, например при опустошенном рессивере) возникает чрезвычайная нестабильность диаметра дуги - диаметр дуги начинает "плавать", что отражается на точности и качестве реза, а так же получаемой кромки, значительно сокращает срок службы электродов и сопел. При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

4. Неправильная сборка резака - плазмотрон должен быть собран так, чтобы все его части были выровненны относительно другдруга и плотно прилегали друг к другу, что обеспечит отличный контакт при работе с резаком.

Храните запасные и расходные части в чистом месте, чтобы избежать загрязнения металлической стружкой и пылью. При сборке стоит смазать уплотнительное кольцо - но лишь чтобы оно слегка блестело - это важно. Завихритель может забиться излишним количеством смазки, нанесенным при сборке, при том на смазку отлично налипает металлическая пыль, которая приводит к неконтролируемому процессу образования плазмы внутри резака, что грозит выходом плазмотрона из строя.

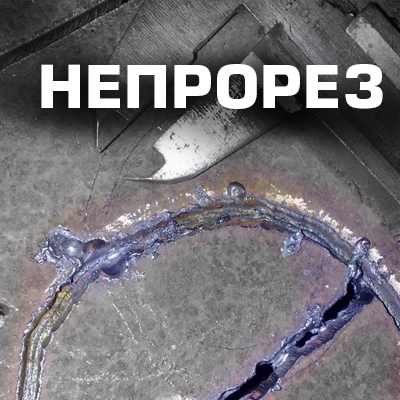

5. Непрорез - при неудачной пробивке металла и непрорезе брызги расплавленного металла устремляются вверх, в сопло плазмотрона.

При нормальном процессе резки металла все искры, расплавленный метал, окалины и металлосодержащая пыль должны быть сдуты вниз в поддерживающий стол или вбок, вдоль металла, кроме того, в то самое время, пока не зажглась стабильная плазменная дуга, плазмотрон работает на повышенных токах, что значительно сокращает срок его службы, срок службы расходных частей и может привести к значительным повреждениям высоковольтной части оборудования.

6. Слишком большая или малая скорость резки. При наличии трудноотделимого от заготовки грата на нижней кромке резки стоит задуматься о целесообразности подбора отличной от текущей скорости реза.

При слишком медленной резке листа значительно увеличивается ширина получаемого разреза, что приводит к снижению точности соответствия заготовки и чертежа, заложенного в программу ЧПУ. Завышение же скорости резки увеличивает шансы на "непрорез" металла доконца и приводит к "отставанию дуги" от плазмотрона, что может сместить получаемую кромку вырезаемой заготовки от заданных параметров (не перпендикулярность кромки реза оси плазмотрона). Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

7. Растянутая дуга реза. При растяжении дуги возможно повреждения узлов плазмотрона нестабильно горящей дугой.

.png)

Дуга "растягивается", рез становится не перпендикулярным, увеличивается шероховатость поверхности, когда разрезаемая заготовка или лист металла имеет неровности, а станок с ЧПУ не имеет стабилизатора высоты и не может компенсировать подобные огрехи. Самое безобидное что может случиться - плазмотрон встретиться с разрезаемым листом металла, получая повреждения расходных частей, которые зачастую уносят с собой элементы крепления к плазмотрону, в худшем же случае он может отдалиться от разрезаемой заготовки на столько, что начнется нестабильное горение дуги, произойдет пробой, который выведет из строя плазмотрон.

Для устранения неполадок, связанных с изменением высоты плазмотрона над заготовкой целесообразно применять качественные контроллеры высоты, например датчик производства Hypertherm - " Система Sensor™ PHC" или " Система регулировки высоты резака Sensor", ведь из за высоких скоростей резки устройства низкого качества могут не успевать срабатывать, что повлечет за собой длительные простои для выявления поломки, определения перечня необходимых запасных частей (которые в таких случаях не всегда имеются на производстве) и устранение неисправности, что влечет за собой дополнительное удорожание цены производства конечного изделия.

8. Применение правильного угла резки для используемого типа расходных частей плазмотрона.

Для резки под прямым углом стоит использовать специальные расходые части Hypertherm - FineCut, при использовании которых стоит ожидать, что на поверхности металла останется менее 5 мм металла, оставшегося от срезанного профиля или проушины.

Читайте также: