Что такое саблевидность металла

Перед непосредственной навеской ленты на грузподъемную машину ее необходимо подвергнуть визуальному осмотру с целью выявления дефектов, которые могли возникнуть в процессе транспортирования и хранения, а также инструментальному контролю с помощью дефектоскопа для проверки микротрещин на краях ленты по ее сечению и длине. Одновременно выявляют фактическую саблевидность ленты . [17]

В стыкуемых в продольном направлении панелях могут образоваться зазоры между плавниками, не позволяющие произвести сварку по плавникам. Эти зазоры образуются или из-за саблевидности одной или обеих панелей, или из-за уменьшения ширины панелей сверх допустимых пределов. [19]

Правку листовой и универсальной стали производят в холодном состоянии на листоправйльных вальцах. При этом устраняют общие и местные неровности, волнистость кромки, саблевидность и другие дефекты. [21]

Увеличение зазора между корпусом и внутренними устройствами, отверстием в корпусе и люком вызывает увеличение поперечной и продольной деформации корпуса. Поперечная деформация в месте соединения связана с образованием седлообразности ( кор-сетности), продольная - саблевидности . Появление обоих видов деформации ухудшает ориентацию внутренних устройств и снижает прочность аппарата. [22]

За счет установки натяжного устройства разрезанных полос непосредственно у паматывателя и наличия петли после дисковых ножниц обеспечивается равномерная плотность намотки разрезаемых рулонов. Наличие петли исключает влияние неточности установки наматывателя по отношению к дисковым ножницам, благодаря чему значительно снижается саблевидность реза . [24]

Ленточные покрытия и ограждающие мембранные конструкции ( подвесные потолки, стены) выполняются из рулонных лент, поставляемых металлургической промышленностью. Кроме требований стандартов, рулонные ленты должны отвечать следующим дополнительным требованиям: ленты должны поставляться с обрезными кромками; стрелка саблевидности рулона не должна превышать / / 3000, где / - длина рулона. [26]

Дефекты в ленте возникают по различным причинам как в процессе производства, так и в процессе эксплуатации. Так, например, на метизно-металлургическом заводе ( г. Миньяр) лента из стали 65Г бракуется при наличии следующих дефектов: риски; царапины; заусенцы; плен, насечки, трещины, раковины; шероховатость; саблевидность ; отклонение по ширине и толщине; желобчатость; вкатанная стружка. Дефекты являются концентраторами напряжений. [27]

Кстати, уход за порослевым дубом в определенных условиях имеет и самостоятельное значение. Прежде всего это относится к низкоствольному хозяйству. При отсутствии ухода ухудшается качество порослевин ( кривизна, саблевидность и др.), что влечет за собой понижение сортности и качества древесины в целом. [28]

К заготовительным операциям относят: правку листового и профильного проката, разметку и наметку, раскрой проката, обработку кромок и торцов, гибочные и вальцовочные работы. Правку листовой и универсальной стали производят в холодном состоянии на листоправйльных вальцах. При этом устраняют общие и местные неровности, волнистость кромки, саблевидность и другие дефекты. [29]

В отличие от каната и штанг лента может иметь специфические недостатки - саблевидность и желобчатость формы. Эти недостатки, если они имеют место, снижают рабочую нагрузку. Дополнительное напряжение, возникающее на кромках ленты, имеющей максимально допустимую ГОСТом саблевидность и желобчатость, может достигать 3 - 7 % от допустимого. [30]

Большая Энциклопедия Нефти и Газа

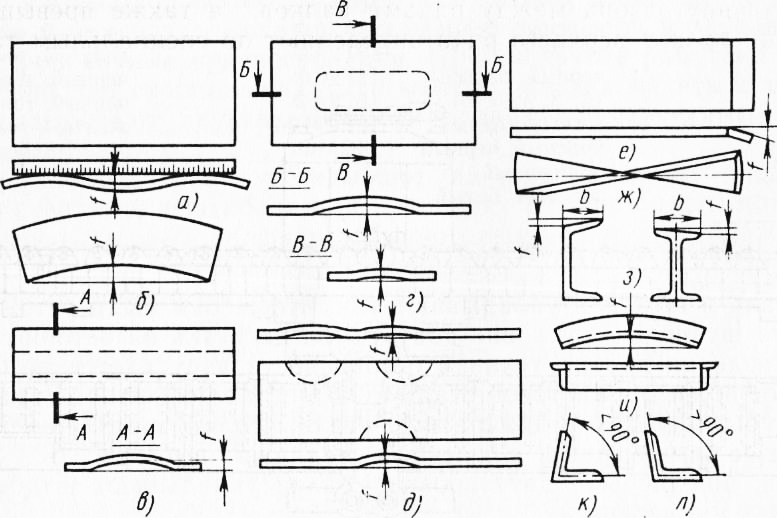

Прокатная сталь, поступающая с металлургических заводов, часто имеет деформации (рис. 1), возникшие в процессе прокатки, а также при транспортировании.

Деформации листовой стали устраняют на листоправйльных вальцах, швеллеров и двутавровых балок — на горизонтальных правильно-гибочных прессах, а угловой стали—на углоправйльных вальцах. После правки волнистости, коробоватости, местные вы-пучины, неровности между листом и стальной линейкой длиной 1 м, поставленной на лист ребром, не должны превышать 1,5 мм. Кривизна профильной стали после правки не должна превышать 1/1000 его длины и быть более 5 мм, смалковка и размалковка не должны превышать 1 мм на 100 мм ширины полки.

Рис. 1. Деформации f прокатной стали: а — волнистость по длине, б — саблевидность, в — коробоватость, г, д — местные выпучины (хлопуны и фалды), е — заломленные кромки листа, ж — про-пеллерность, з — уклон наружной грани полок, и — кривизна профильной стали, к — смалковка, л — размалковка

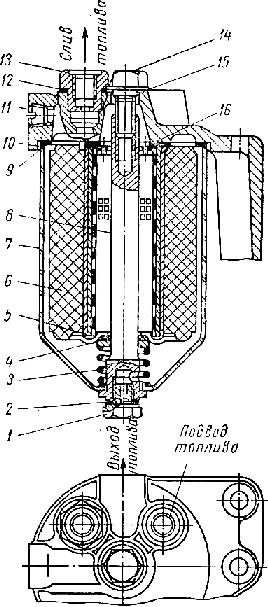

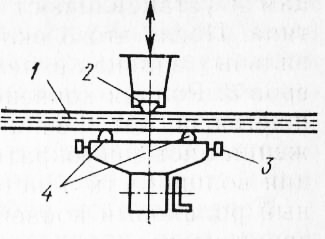

Рис. 2. Схема правки листовой стали на листоправйльных вальцах: 1 — листовая сталь, 2 — направляющие валки, 3, 4 — верхние и нижние валки

Саблевидность универсальной стали определяют величиной зазора между продольной кромкой и натянутой струной.

Листоправйльные вальцы (рис. 2), применяемые на заводах металлоконструкций, правят листовую сталь предельной ширины 2000.. .3200 мм и имеют 7, 9, 11 валков. Для правки листовой стали толщиной 6. ..25 мм обычно применяют семивалковые вальцы 25X3200. Деформированный лист закладывают в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке. Предварительно между верхними и нижними валками устанавливают зазор несколько меньший, чем толщина выпрямляемого листа.

На листоправйльные вальцы (рис. 3) сталь подают приводными роликовыми конвейерами. После вальцов выправленные листы поступают на конвейер. На конвейеры листы подают и с конвейеров снимают мостовыми кранами.

Величину зазора между рядами валков, а также превышения крайних валков верхнего ряда определяют по специальным таблицам и устанавливают по указательному устройству индикаторного типа. После этого включают механизм нижних валков листопра-вйльных вальцов и механизм вращения роликов подающих конвейеров. Ролики конвейера подают лист в валки, а далее он перемещается за счет трения между листом и нижними валками. При движении лист многократно изгибается и в нем устраняются деформации волнистости. Листовая сталь проходит через валки на приемный роликовый конвейер и в зависимости от необходимости или пропускается через валки обратным ходом для повторной правки или снимается с конвейеров мостовым краном для укладки в штабель.

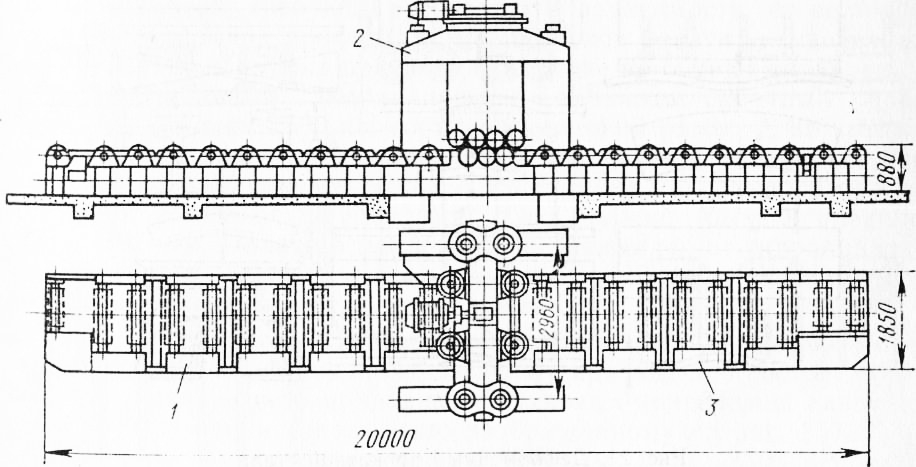

Рис. 3. Механизированные столы к листоправйльным вальцам: 1, 3 — роликовые конвейеры. 2 листоправйльные вальцы

На листоправйльных вальцах устраняют саблевидность универсальной стали. Для этого укладывают на вогнутую зону стальные прокладки толщиной 2.. .4 мм. Валки, сжимая лист в месте прокладок, выправляют саблевидность.

Мелкие листовые детали, полученные в результате резки на гильотинных ножницах, правят так. На большой подкладной лист толщиной 25…30 мм укладывают в один слой детали одинаковой толщины и пропускают их через вальцы несколько раз.

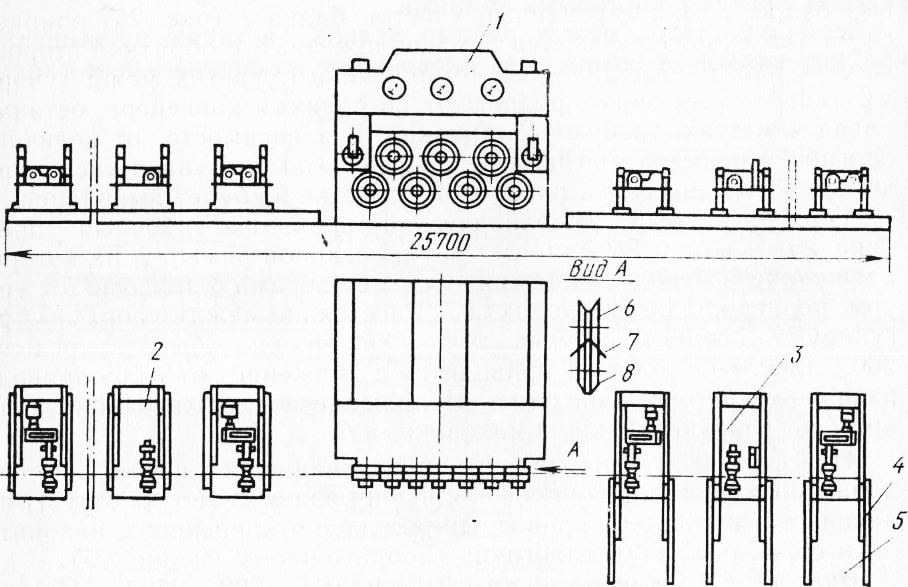

Рис. 4. Механизированные столы для углоправйльных вальцов: 1 — углоправильные вальцы. 2, 3 — подающий и приемный столы, 4 — склиз, 5 — место для складирования, 6 — верхний ролик, 7 — угловая сталь, 8 — нижний ролик

Для устранения местных выпучин (хлопунов), чаще всего встречающихся в тонколистовой стали, по обеим кромкам на поверхность листа укладывают прокладки и пропускают его через вальцы. Волокна листа под прокладками удлиняются, в результате чего выпуклость устраняется.

Для правки мелких листовых деталей типа фасонок, ребер жесткости используют вальцы меньшей мощности и размеров с валками шириной 600… 1200 мм. Правка на них более производительна, чем на обычных листоправйльных вальцах с подкладным листом.

Углоправйльные вальцы служат для правки уголков размером 200X30 мм. Углоправйльные вальцы оснащаются подающим и приемным столами с роликовыми конвейерами. Подающий стол имеет приводные конвейеры и накопитель для складирования заготовок, приемный стол снабжен приводными конвейерами, склизом для сбрасывания выправленного металлопроката и местом для его складирования.

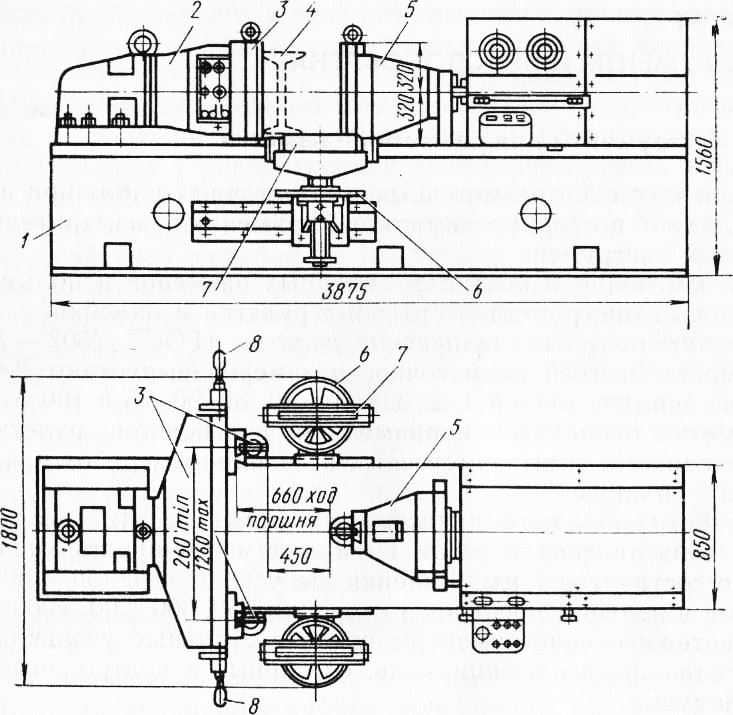

Горизонтальные механические и гидравлические правильно-гибочные прессы предназначены для правки швеллеров и двутавровых балок. Деформированный участок балки (рис. 5) опирается на два упора, а ползун, расположенный с обратной стороны упоров, давит посредине деформированного участка между упорами. Балку медленно продвигают по роликам конвейера, останавливая в местах, требующих правки. В зависимости от величины прогиба и размера профиля регулируют ход ползуна и увеличивают его до тех пор, пока профиль на участке не будет выправлен.

Горизонтальный гидравлический правильно-гибочный пресс усилием 2500 кН состоит из сварной рамы, на которой расположена неподвижная траверса с упорами, ползуна с упором, поддерживающих роликов. Расстояние между упорами регулируют вручную штурвалами. Оно должно быть в пределах 260.. .1260 мм. Ползун приводится в движение от гидропривода, расположенного внутри рамы. Положение поддерживающих роликов регулируют вручную маховиками.

Пресс имеет вспомогательное оборудование, обеспечивающее механизированную подачу профиля в зону правки. Оно состоит из подающего и приемного приводных роликовых конвейеров, накопителя и сбрасывателя.

Винтовые фрикционные прессы усилием 1600.. .2500 кН мало чувствительны к перегрузкам и обладают ударным характером действия. Эти прессы служат для правки мелких листовых деталей. Для создания безопасных условий труда проходы между штабелями металлопроката и оборудованием (станками, вальцами, конвейерами, столами) устраивают не менее 0,75 м. Минимальные приближения станков к стенам и колоннам, а также минимальные расстояния между станками определяются инструкцией по технике безопасности при изготовлении стальных конструкций. Безопасная работа при правке металлопроката возможна только при исправном состоянии оборудования и инструмента.

Рис. 5. Схема правки профильной стали на горизонтальном правильно-гибочном прессе: 1 — балка, 2 — ползун, 3 — штурвал, 4 — неподвижные упоры

Во время работы правщик соблюдает заданный технологический процесс правки, настраивает вальцы при выключенном приводе вращения вальцов. Перекос листов в вальцах поправляют в нерабочем состоянии вальцов при поднятых верхних валках. Нельзя подправлять лист при входе и выходе вальцов с помощью ломика. Прокладки укладывают на выпрямляемый лист только после остановки вальцов; нельзя применять для правки прокладки с трещинами. Транспортируют и кантуют металл согласно схемам строповок, принятым на заводе. По окончании работы вальцы очищают щетками.

Рис. 6. Горизонтальный гидравлический правильно-гибочный пресс: 1 — рама. 2 — траверса, 3 упоры, 4 — двутавровая балка, 5 — ползун. 6 маховик, 7 поддерживающий ролик, 8 — штурвал

Краткая теория резки и гибки листового металла

Ниже Вы найдете полезную информацию для определения оптимальных качественных параметров инструмента для операций гибки и резки листового металла.

ПРОЦЕСС ГИБКИ

Большинство процессов обработки листового металла, включают формообразование заготовки. Различные типы процессов гибки широко используются в широком спектре продукции: автомобильные компоненты, мебель, двери, детали для железнодорожного транспорта, строительства, авиации, электроники, телефонии, судостроения и т.д.. Мы можем сказать с полным основанием, что процесс гибки листов найдет свое место в подавляющем большинстве продукции. Несмотря на кажущуюся простоту, процесс гибки является весьма сложной производственной технологией, которую требуется понимать, и грамотно использовать в производстве.

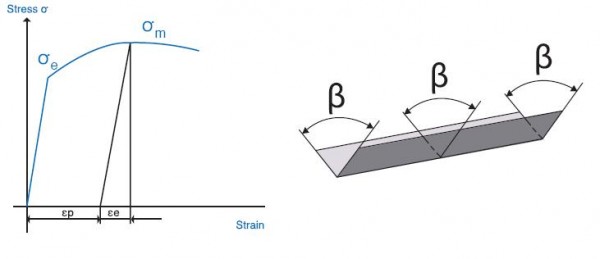

Гибка — пластическое деформирование листового металла под действием внешней силы.

εp = пластическая деформация,

εe = обратное пружинение.

При промышленном изготовлении деталей, одной из важнейших задач является обеспечение жестких геометрических допусков в готовой продукции. Идеальный гиб определяется тремя основными факторами:

• Точный угол гиба (ß теоретический против ß реального),

• Постоянный угол гиба на всей длине детали,

• Плоскостность отгибаемой полки по всей длине гиба.

“ВОЗДУШНАЯ” ИЛИ СВОБОДНАЯ ГИБКА

Среди процессов гибки V-типа, “воздушная” гибка является наиболее простым методом и широко используется в широком диапазоне производственных процессов. Процесс “воздушной” гибки обеспечивается точным перемещением пуансона по отношению к V-образной матрице. Таким образом, листовой металл сгибается, создавая угол в точке контакта между пуансоном и листом. Листовой металл имеет 3 точки контакта с пуансоном и матрицей. Угол гиба определяется тем, насколько глубоко пуансон вошел внутрь матрицы. Обратное пружинение компенсируется увеличенным ходом пуансона, что позволяет листу вернуться к требуемому углу гиба (перегиб листа) после снятия нагрузки. Преимуществами “воздушной” гибки являются: низкое усилие гибки, возможность гибки очень толстых листов и возможность получения различных углов гибки используя одни и те же инструменты. Эти преимущества делают этот метод менее дорогим и более гибким. “Воздушная” гибка характеризуется сложностью достижения точного угла в связи с наличием эффекта обратного пружинения, а также необходимостью использовать высокотехнологичные прессы, чтобы гарантировать отличную точность гибки.

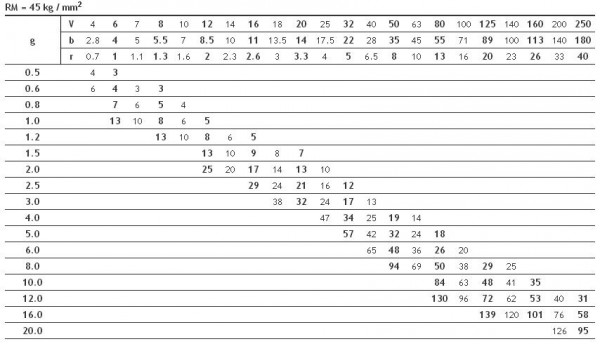

Таблицы расчета усилия F при «воздушной» гибке.

, где

F — требуемое усилие на 1 м пуансона, тонн

r — внутренний радиус, мм.,

b — минимальной высоты отогнутой полки, мм.,

g — толщина материала, мм.,

V — ширина ручья (раскрытия матрицы), мм.

Пример: Листовая сталь с пределом прочности RM 430-500 МПа с толщиной 6 мм можно согнуть на размере матрицы V=50 мм, минимальная кромка — 35 мм, внутренним радиусом 8 мм, необходимое усилие гибки составит 48 тонн на метр пуансона.

Соответственная таблица для нержавеющей стали…

Для более конкретного случая воспользуйтесь файлом: Расчет требуемого усилия гибки

КАЛИБРОВКА ИЛИ ЧЕКАНКА (гибка до полного касания инструментов)

При использовании метода чеканки, пуансон через лист полностью касается матрицы, это обеспечивается тем, что поверхности пуансона и матрицы повторяют друг друга. Чеканка в основном используется для изготовления деталей с углом 90 градусов на тонком листе, где требуется малый радиус гиба. Гиб обеспечивается, прессованием детали в матрице, так что листовой металл точно повторяет профиль матрицы. Учитывая сильную пластическую деформацию обратное пружинение сведено к минимуму. Преимуществами данного метода являются высокая точность угла, минимальное обратное пружинение, возможность получать минимальный радиус гиба. Основными недостатками метода являются необходимость наличия наборов инструментов для каждого угла и радиуса, а также необходимость использования увеличенного усилия (в 3-10 раз по сравнению с “воздушной” гибкой).

ПЛЮЩЕНИЕ

Как правило, метод применяются для увеличения жесткости детали и для создания безопасной кромки. Процесс выполняется в 2 шага: сначала предварительная гибка с углом 26 ° -35 ° (“воздушная” гибка), оконча-тельное плющение, полностью или частичное, в зависимости от приложенного усилия.

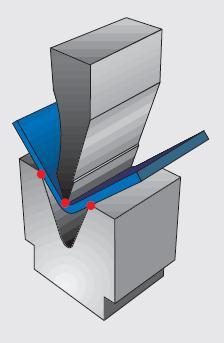

ПРОЦЕСС ГИЛЬОТИННОЙ РЕЗКИ

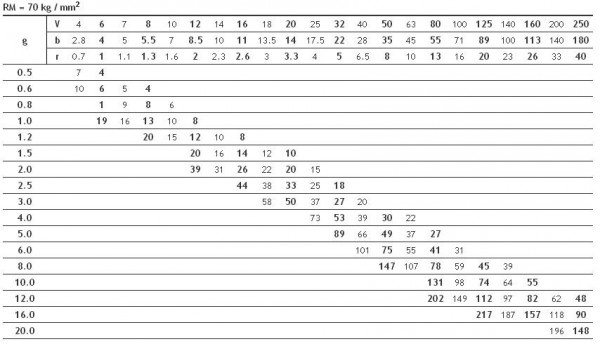

Гильотинная резка представляет собой процесс прямолинейной резки листового металла. Материал разрезается между противоположными кромками двух лезвий. Предварительно лист фиксируется с помощью прижимных цилиндров. Во время процесса резки подвижное лезвие двигается по отношению к неподвижному лезвию с определенным зазором между ними, который определяется условиями резки. Подвижное лезвие может быть установлено под углом по отношению к неподвижному для того, чтобы резка велась последовательно от одной стороны к другой, этот угол называется углом между лезвиями, и это уменьшает усилие резки, но увеличивает ход подвижного лезвия.

Что касается самой гильотины, то, машина состоит из станины со столом, системы прижима листа, верхнего и нижнего лезвия и заднего упора. Задний упор обеспечивает требуемый размер отрезаемой детали.

Задний угол верхнего лезвия незначительно влияет на усилие резки. При использованием двух лезвий с четырьмя режущими кромками требуется более высокое усилие резки, чем когда верхняя лезвие отшлифованы с небольшим задним углом, этот угол, как правило, не более 3°.

Угол между лезвиями значительно влияет на усилие резки и влияет на дефекты, которые возникают при резке узких полос. Данный угол — менее 3°.

Зазор между лезвиями — это расстояние (перпендикулярное) между лезвиями. Чистота резки зависит от толщины листа и прочности материала. Точные значения зазора должны быть определены для каждого конкретного случая. Если зазор слишком маленький, то наблюдается увеличенный износ лезвий: затраты на переточку инструмента и усилие резки будет выше. Если зазор слишком большой, то материал сминается между двумя лезвиями. В результате отрезаемая кромка будет с увеличенным конусом и большими пластическими деформациями. Зазор — ключевой фактор для получения качественной кромки.

Дефекты готовых изделий из листового металла в результате резки:

- дефект скручивания,

- дефект саблевидности,

- дефект изгиба

- дефект непрямолинейной кромки.

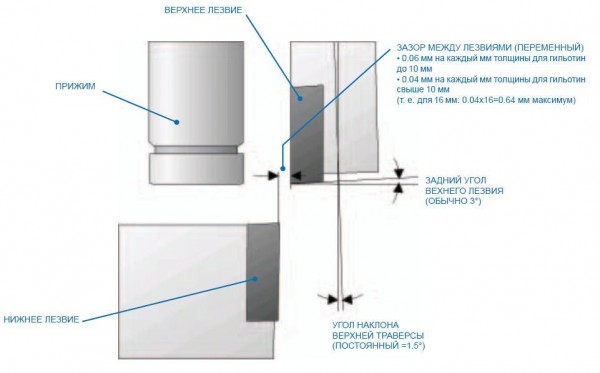

ДЕФЕКТ САБЛЕВИДНОСТИ

Этот дефект выражается в изгибе отрезанной детали в плане (поверхность остается плоской) после резки. Это связано с шириной детали, ее толщиной, прочности материала и направления линий прокатки (остаточные напряжения). Для уменьшения этого дефекта рекомендуется использовать меньший угол между лезвиями и выполнять резы вдоль направления линий прокатки.

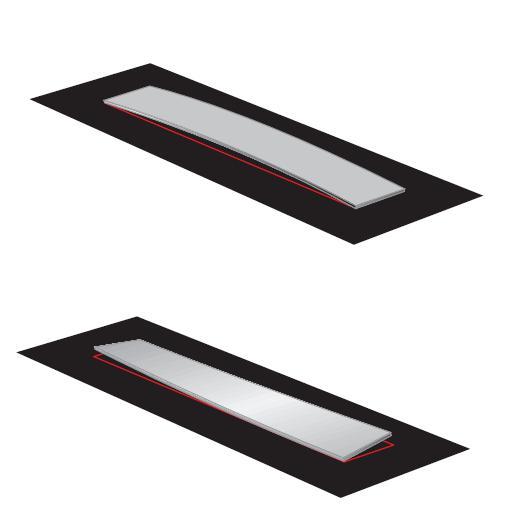

ДЕФЕКТ СКРУЧИВАНИЯ

Этот дефект выражается в скручивании готовой детали вдоль ее оси после резки. Этот дефект возникает обычно,при резке узких полос. Условия резки, которые усиливают этот дефект, связаны с геометрией листового металла (большая толщина, малая ширина, короткая длина), характеристик материала (мягкий материал, неравномерное распределение напряжений) и, конечно, параметры резки (большой угол между лезвиями, высокая скорость резки).

ДЕФЕКТ ИЗГИБА

Этот дефект выражается в изгибе отрезанной детали (деталь не плоская), после резки. Этот дефект обусловлен углом между лезвиями и жесткостью заготовки. Для уменьшения этого дефекта рекомендуется использовать меньший угол между лезвиями и поддерживать отрезаемую заготовку.

ДЕФЕКТ НЕПРЯМОЛИНЕЙНОЙ КРОМКИ

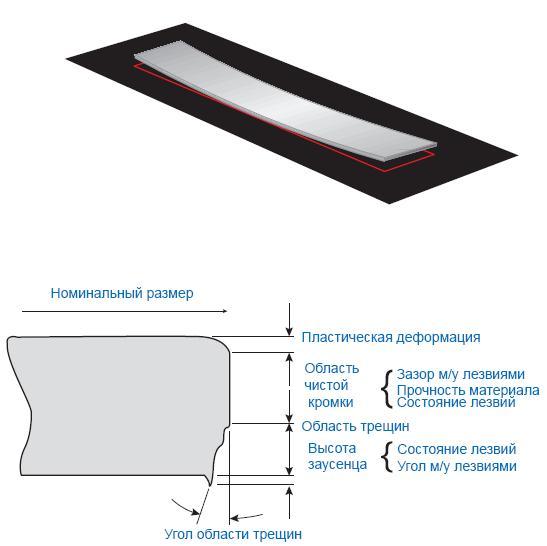

Разрезаемый материал пластически деформируется в очень небольшой области, которая формирует остаточную деформацию. Область чистой кромки, где верхний нож проникает в материал до образования трещин, которые в свою очередь ведут к образованию грубой и нерегулярной поверхности известной как область трещин. Область трещин распространяется до области заусенцев, которые появляются на завершающем этапе резки и зависят от зазора, характеристик металла и состояния инструмента.

Читайте также: