Что понимается под свариваемостью металлов

Свариваемость [weldability] — способность материалов образовать неразъемное соединение при сварке посредством установления прочных химических связей при сохранении механических и физико-химических свойств на уровне соединения материалов или при допустимом их снижении по условиям экплуатации. Материалы и особенно металлические сплавы, в состав которых вводят элементы, обладающие неограниченной взаимной растворимостью, образуют качественные сварные соединения с наиболее однородными свойствами при сварке как плавленением, так и в твердом состоянии. При сварке плавлением образование кристаллитов в металле шва (МШ) и крупных зерен легкоплавких и малопластичных фаз в околошовной зоне (ОШЗ) может приводить к образованию горячих трещин на завершающем этапе кристаллизации и холодных трещин при последующим охлаждении или при эксплуатации (замедленном разрушении). Горячие трещины наиболее часто образуются в сварных швах и ОШЗ при сварке плавлением многокомпонентных высоколегированных жаропрочных сплавов на никельхромовой и железоникелевой основе, а также сплавов цветных металлов эвтекислотического типа. Образование холодных трещин при сварке плавлением преимущественно подвержены высокопрочные стали мартенситного класса и перлитной стали, в ОШЗ которых образуется мартенсит, а также сплавы Ti с высоким Tt, особенно при наличии гидридного превращения. При сварке разнородных металлов в твердом состоянии при высоких температураx возможно образование хрупких прослоек вследствии гетеродиффузии. Для их предупреждения часто необходимы промежуточные прокладки из материалов с неограниченной взаимной растворимостью с каждым из соединенных материалов. Например, Ti с нержавеющими аустенитными и перлитными сталями соединенными через V-прокладку или через две Та-прокладки (со стороны Ti) и Ni (со стороны сталей). Cu с Ti можно соединять через Та и т.д. Разработана система методов испытаний материалов на свариваемость. Все они дают количественную оценку свариваемости. Методы испытания материалов на свариваемость можно разделить на три основных вида: имитирующие термический цикл свариваемости в ОШЗ или других участках зоны термического влияния (ЗТВ) посредством программного нагрева и охлаждения тонких образцов, вырезанных из основного металла; имитирующие развитие сварочных деформаций и напряжений в металле реальных сварных соединений ограниченного размера; пробы жесткости, представляющие реальные узлы сварных соединений и конструкций (валиковая проба и др.).

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "Свариваемость" в других словарях:

Свариваемость — Свариваемость свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В сварочной практике существуют такие понятия,… … Википедия

СВАРИВАЕМОСТЬ — СВАРИВАЕМОСТЬ, свариваемости, мн. нет, жен. (тех.). Свойство металлов, дающее возможность подвергать их сварке. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

СВАРИВАЕМОСТЬ — свойство металла давать доброкачественные соединения его частей при условии их нагрева до определенной температуры и последующей ковки. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

свариваемость — Свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия [Терминологический словарь по строительству на 12 языках (ВНИИИС… … Справочник технического переводчика

Свариваемость — – способность металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным прочностью и надежностью конструкций. [СНиП I 2] Рубрика термина: Сварка Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

Свариваемость — 50. Свариваемость Свойство пластмассы или сочетания из пластмасс образовывать при установленной технологии сварки соединение, отвечавшее требованиям, обусловленным конструкцией и эксплуатацией изделий. Источник: ВСН 003 88: Строительство и… … Словарь-справочник терминов нормативно-технической документации

Свариваемость — Weldability Свариваемость. Определенная или относительная мера способности материала свариваться при данных условиях. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург,… … Словарь металлургических терминов

Свариваемость технологическая — – стойкость расплавленного металла против образования кристаллизационных трещин и изменения свойств стали под действием термического цикла при сварке арматуры плавлением. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ… … Энциклопедия терминов, определений и пояснений строительных материалов

Свариваемость эксплуатационная — – оценка показателей механических свойств конкретных натурных сварных соединений арматурных стержней при определенных условиях их нагружения. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А.… … Энциклопедия терминов, определений и пояснений строительных материалов

свариваемость металла — 3.5 свариваемость металла: Свойства металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Источник … Словарь-справочник терминов нормативно-технической документации

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

- окисляемость металла при сварочном нагреве

- сопротивляемость образованию горячих и холодных трещин

- чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

- чувствительность к преобразованию

- соответствие свойств сварного соединения заданным эксплуатационным свойствам

- обеспечение качества формирования сварного шва

- удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана [1]

где [C] - содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

Температура предварительного подогрева ровна

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

[C] –полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению [2].

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Свариваемость металлов и сплавов

Свариваемость – это технологическое свойство материала образовывать в процессе сварки соединения, отвечающие конструкционным и эксплуатационным требованиям к ним. При наличии большого разнообразия вышерассмотренных методов сварки, очевидно, что имеется возможность получения сварных соединений большинства материалов. Однако, учитывая, что свойства материалов при сварке могут значительно изменяться, свариваемость является важной комплексной характеристикой материала, помогающей правильно вы-

брать материал, метод, режимы сварки. При оценке свариваемости сплава учитывают степень изменения химического состава и возможность изменения распределения элементов в сварном шве; влияние нагрева на структуру и механические свойства основного материала в околошовной зоне; деформации напряжения и перемещения, связанныесо сварочным процессом; возможность образования горячих и холодных трещин в материале шва и околошовной зоне. Дадим краткую характеристику основным группам сплавов, применяемым в машиностроении. Для сталей основным показателем свариваемости является эквивалентное содержание углерода Сэ, при расчёте которого учитывается содержание основных легирующих элементов.

С С Mn Cr V Mo Ni P э = + + + + + + .

Низкоуглеродистые стали Сэ≤ 0,3 %свариваются хорошо.

Среднеуглеродистые и легированные с Сэ> 0,3 %закаливаются в зоне термического влияния (ЗТВ) в результате резкого охлаждения зоны шва прилегающими слоями холодного металла. Поэтому желательно подогревать заготовки перед сваркой до 100 . 300 °С, чтобы уменьшить скорость охлаждения и возможность образования закалочных структур. Для низколегированных и среднелегированных сталей возможно образование трещин. Основными методами сварки таких сталей является сварка в углекислом газе, аргоне, сварка под флюсом, электрошлаковая, плазменная, электронно-лучевая.

Высоколегированные коррозионностойкие стали(Сэ > 10 %) склонны к образованию хрупких структур и резкому разупрочнению зоны шва. Для восстановления первоначальной структуры требуется термообработка (нормалиация и (или) отпуск). Для сталей с аустенитной структурой для уменьшения вредных последствий применяется сварка плавлением на малых энергиях с теплоотводящими подкладками + закалка в воде с 1100 °С (для фиксации аустенитной структуры). Эти стали хорошо варятся контактной сваркой.

Чугунварится плохо. Сварку проводят только при ремонте и заварке дефектов. В результате быстрого нагрева возможно образование белого чугуна в шве, а зона термовлияния может закаливаться. Для устранения этих дефектов производят сварку с предварительным подогревом до 400 . 700 °С (горячая сварка). Используются чугунные электроды d = 8 . 25 мм со специальным покрытием. Для предупреждения появления закалочных структур и снижения остаточных напряжений производят медленное охлаждение вместе с печью. За-

щиту шва от окисления производят флюсом на основе буры (Na2B4O7). В некоторых случаях при заварке малых дефектов используется холодная сварка стальными, медножелезными, медно-никелевыми электродами.

Медь и ее сплавытрудно свариваются, т. к. расплавленная медь легко окисляется и по границам зерен образуется легкоплавкая эвтектика Cu2O-Cu, которая дает хрупкость (горячие трещины). Сплавы активно насыщаются водородом Н2, дающим водородную хрупкость, что приводит к образованию холодных трещин. Высокая теплопроводность требует концентрированного подвода энергии и подогрева. Большая усадка медных сплавов приводит к значительному короблению. Повышенная жидкотекучесть затрудняет оформление наклонных, вертикальных и потолочных швов.Учитывая вышеназванные особенности медных сплавов, рекомендуется их сваривать в защитных газах. Режим выбирается с повышенной плотностью энергии из-за высокой теплопроводности, при толщине δ > 10 мм сварку ведут с подогревом до 300 °С, при δ > 30 мм – применяется плазменная сварка, флюс на основе буры, при δ > 50 мм используется электрошлаковая сварка. Контактной сваркой медные сплавы не свариваются, так как имеют малое электрическое сопротивление и в зоне контакта не происходит нагрева. При сварке латуни испаряется основной компонент Zn. Его пары токсичны, поэтому следует обеспечивать интенсивную вытяжную вентиляцию из зоны сварки. Для обеспечения хорошего качества шва следует сварить латунь в защитных газах или под слоем флюса. Бронзы сваривают как медь, кроме оловянистых, которые сваривают с большой скоростью и без подогрева, чтоб не выплавилось олово.

Алюминий и его сплавы.Сварку затрудняет образование плотной окисной плёнки Al2O3, имеющей очень высокую температуру плавления порядка 2050 °С. Для защиты от окисления сварку производят в атмосфере защитных газов или со спецфлюсами, растворяющими Al2O3: NaCl, KСl, BaCl2, LiF, CaF2. Можно очистить поверхность от оксида щелочью NaOH. Алюминиевые сплавы склонны к образованию газовой пористости под действием водорода, попадающего в зону шва из влажных материалов и оксидной плёнки. Трудно варятся дуралюмины. Рекомендуется сварка неплавящимся электродом при δ = 0,5 . 10 мм и

плавящимся при δ > 10 мм в защитных газах. При сварке нужна большая тепловая мощность, т. к. сплавы алюминия имеют высокую теплопроводность. Чистый алюминий хорошо сваривается холодной сваркой. Тугоплавкие металлы и сплавы(Ti, Zr, Mo, Nb) имеют температуру плавления 2500…3000 °С. При нагреве интенсивно поглощают газы, что резко снижает их пластичность. Zr и Ti варят в аргоне, перед сваркой проволоку и основной металл дегазируют путем отжига в вакууме. Mo и Nb варят в аргоне или электронно-лучевой сваркой в вакууме. Дефекты сварных соединений:непровар, неполный шов, пережог, прожог, пористость, трещины, раковины, наплывы. Контроль сварных соединений:предварительный контроль материалов, контроль режимов сварки, внешний осмотр, рентгеноскопия, γ-излучением, ультразвуковой, магнитный и люминесцентный контроль, механические испытания (растяжение образцов, вырезанных из сварного шва и зоны термовлияния, неразрушающие испытания твердомером), металлографические исследо-

вания, гидравлические или пневматические испытания, керосиновая проба на

герметичность (другая сторона шва покрывается мелом), окончательный кон-

11.2. Пайка

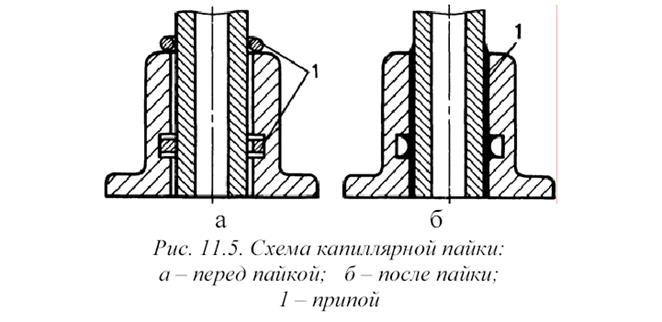

Пайка– это соединение деталей без их расплавления с помощью припоя, температура плавления которого ниже, чем у основного металла (рис. 11.5). Поверхности предварительно очищают, обезжиривают, удаляют оксиды, применяют флюсы либо защитные газы.

Применяется пайка в печи, в индукторе, погружением в расплав припоя, радиационный нагрев кварцевыми лампами, электронным или лазерным лучом, газопламенными горелками, паяльниками и паяльными лампами. Припои подразделяются на твёрдые (тугоплавкие и достаточно прочные Тпл выше 500 °С, σв ≤ 700МПа) и мягкие, имеющие меньшую температуру плавления и меньшую прочность. Твёрдые припои изготавливают на основе Cu, Ag,

Al, Mg, Ni. Они широко применяются для соединения меди, латуни, бронзы, стали, чугуна и др. сплавов. Флюсы: бура, борная кислота, плавиковый шпат и хлористые металлы. Мягкие припои изготавливают на основе Sn, Рd, Кd, Wi, Zn. Они обеспечивают прочность σв ≤ 100 МПа. Для них используются флюсы: канифоль, NH4Cl (нашатырь), ZnCl (травленая соляная кислота). Флюсы при пайке защищают место спая от окисления, обеспечивают смачиваемость припоем и растворяют окисную пленку. Для пайки тугоплавких металлов разработа-

ны тугоплавкие припои на основе никеля, титана, палладия. Основные припои: оловянно-свинцовые (t = 210 . 280 °C), медно-цинковые (t = 800 . 890 °С), медно-фосфористые (t = 750 . 869 °С), серебряные (t = 600.

Свариваемость металлов

Свариваемостью металлов называют способность однородных и разнородных материалов образовывать сварное соединение, которое может работать при заданных условиях эксплуатации (нагрузка, окружающая среда, температура и т.п.).

Способность металла свариваться является весьма важной характеристикой, определяющей принципиальную возможность образования сварного соединения, однако она не полностью определяет возможность получения качественного и экономичного сварного соединения, т. е. соединения, обладающего свойствами, обеспечивающими его работоспособность во время эксплуатации. При сварке плавлением металл околошовной зоны и металл шва по структуре и свойствам существенно отличаются от основного металла.

Свариваемость не является прирожденным свойством металла, подобно физическим свойствам. Кроме свойств основного металла свариваемость определяется способом и режимом сварки, составом присадочного материала, флюса, электродного покрытия или газа, конструкцией сварного узла и условиями эксплуатации изделия.

В зависимости от изменения свойств основного металла и условий эксплуатации конструкции изменяется и совокупность свойств, определяющих понятие свариваемость. Так, под хорошей свариваемостью низкоутлеродистых сталей, предназначенных для сварки конструкций, которые работают при статических нагрузках, понимают возможность получения при обычной технологии сварного соединения, равнопрочного с основным материалом, без трещин в металле шва и без снижения пластичности в околошов- ной зоне.

При сварке легированных сталей (предназначенных для изготовления химической аппаратуры) под свариваемостью кроме указанных ранее свойств подразумевают также стойкость против образования трещин и закалочных структур в околошовной зоне и обеспечение специальных свойств (коррозионной стойкости, прочности при высоких и низких температурах и т.п.) металла шва и в целом сварного соединения.

При сварке плавлением свариваются металлы, имеющие хорошую взаимную растворимость. Хорошую свариваемость имеют все однородные металлы, например сталь со сталью, чугун с чугуном, медь с медью и т.п. В принципе, природа сварочных процессов позволяет утверждать, что любые металлы при сварке плавлением могут образовывать сварные соединения удовлетворительного качества. Разница между металлами, обладающими хорошей и плохой свариваемостью, заключается в том, что при сварке последних необходима более сложная технология (строгое соблюдение параметров режима, предварительный подогрев, термическая обработка и т.д.).

Усложнение технологии в ряде случаев делает процесс изготовления сварных конструкций из плохо свариваемых материалов экономически нецелесообразными.

Оценку свариваемости материалов производят по совокупности характеристик, определяемых различными способами.

В зависимости от свойств и поведения того или иного материала при сварке оценку свариваемости осуществляют по результатам испытаний сварных соединений. При этом оценивают их наиболее важные и эффективные свойства: стойкость к образованию горячих и холодных трещин, склонность к старению, стойкость против перехода в хрупкое разрушение, а также прочность, пластичность и вязкость в условиях эксплуатации, стойкость против коррозии и т.п.

Группы свариваемости сталей представлены в табл. 1.5.

Оценку свариваемости металлов, как правило, производят не по абсолютным величинам, а по сравнению со свойствами основного металла или ранее применявшихся материалов.

Наиболее простым способом оценки свариваемости сталей является оценка их склонности к образованию горячих трещин по расчету показателя UCS (по EN 1011—2) на основе содержания (в процентах) легирующих элементов. Метод оценки разработан в России.

UCS (units of crack susceptibilite) — единицы склонности к горячим трещинам.

Для углеродистых и низколегированных сталей расчет ведут по выражению

UCS= 230С + 190S + 75Р + 45Nb - 12,3Si - 5,4Mn - 1, где С, S и др. — химические элементы.

Для оценки склонности низколегированных сталей к образованию холодных трещин можно использовать расчет по эквиваленту углерода Сэкв (%) (по ГОСТ 27772—88) по соотношению

Таблица 1.5. Группы свариваемости сталей

| Группа | Свариваемость | Характеристика свариваемости |

| I | Хорошая | Сварные соединения высокого качества без применения особых приемов сварки |

| II | Удовлетворительная | Для получения высококачественных сварных соединений необходимо строгое соблюдение режимов сварки |

| III | Ограниченная | Для получения высококачественных сварных соединений необходимы дополнительные операции: подогрев, термообработка, проковка швов и т.п. |

| IV | Плохая | Качество сварных соединений понижено. Швы склонны к трещинообразо- ванию. При сварке необходимы подогрев и последующая термообработка |

Сэкв= С + Mn/6 + Si/24 + Сг/5 + Ni/40 + Мо/4 + V/14 + Си/13 + Р/2.

Медь и фосфор учитывают, если их концентрации превышают следующие значения: Си более 0,5%, Р более 0,05%.

Стали, у которых Сэкв более 0,35%, считают потенциально склонными к образованию холодных трещин. Увеличение толщины свариваемого материала ухудшает его свариваемость и в ряде случаев это нужно учитывать.

Для низкоуглеродистых сталей

Сэкв= С + Mn/6 + 0,0025S < 0,5 %.

Для легированных сталей

Сэкв= С + Mn/20 + Ni/15 + (Сг + Mo + V)/10 + 0,0025S < 0,45 %.

Если полученная величина Сэкв выше указанных значений, то при сварке стали следует производить ее предварительный подогрев, температуру которого определяют по соотношению

Tпод = 350Сэкв - 0,25.

Таблица 1.6. Свариваемость углеродистых

| Марки стали | Группа свариваемости | Рекомендуемые способы сварки |

| СтО | РД, АФ, МП, ЭШ, К | |

| Ст1 | I | РД, АФ, МП, ЭШ, К |

| СтЗ, СтЗГ | I | РД, АФ, МП, ЭШ, К |

| Ст5, Ст5Г | II | РД, АФ, МП, ЭШ, К |

| 08, 08кп | I | РД, АФ, МП, К |

| 15, 15кп | I | РД, АФ, МП, К |

| 20, 20кп | I | РД, АФ, МП, К |

| II | РД, АФ, МП, ЭШ, К | |

| II | РД, АФ, МП, ЭШ, К | |

| III | РД,к | |

| 15Л | РД, МП, ЭШ | |

| 45Л | III | РД |

Значения температур предварительного подогрева некоторых сталей приведены в гл. 3.

Способы сварки углеродистых сталей следует выбирать в зависимости от их свариваемости (табл. 1.6).

Оценка свариваемости некоторых легированных сталей и цветных металлов и сплавов приведена в Приложениях 4—6.

Приняты следующие обозначения способов сварки:

РД — ручная дуговая сварка покрытыми электродами;

АД — ручная и автоматическая аргонодуговая сварка неплавя- щимся электродом;

АФ — автоматическая и механизированная сварка под флюсом;

МП — механизированная сварка плавящимся электродом в углекислом газе;

ЭШ — электрошлаковая сварка;

К — контактная сварка.

При изготовлении сварных конструкций стали с ограниченной или плохой свариваемостью обычно не применяют.

Свариваемость

Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В сварочной практике существуют такие понятия, как физическая и технологическая свариваемость.

Понятия свариваемости

Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Определение свариваемости

Определение свариваемости по ГОСТ 29273-92: металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям, как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют.

Ссылки

- ГОСТ 29273-92 «Свариваемость. Определение». Архивировано из первоисточника 11 марта 2012.Проверено 9 февраля 2010.

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

Wikimedia Foundation . 2010 .

Свариваемость — [weldability] способность материалов образовать неразъемное соединение при сварке посредством установления прочных химических связей при сохранении механических и физико химических свойств на уровне соединения материалов или при допустимом их… … Энциклопедический словарь по металлургии

Читайте также: