Азотирование металла что это такое

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

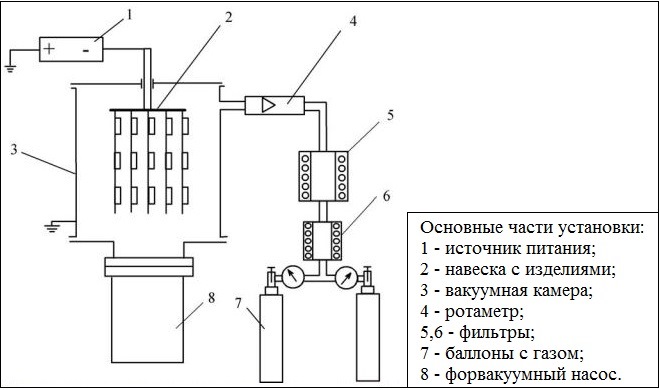

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

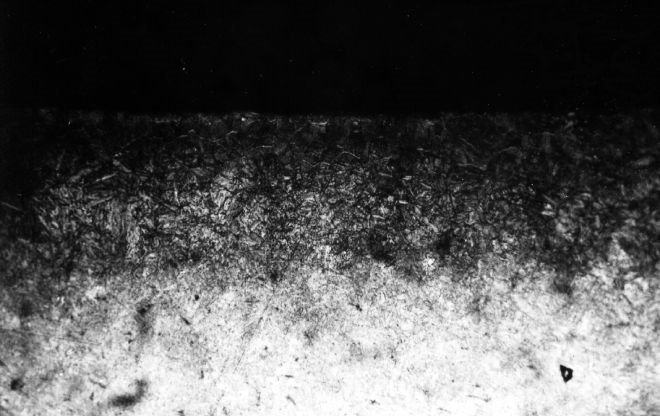

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

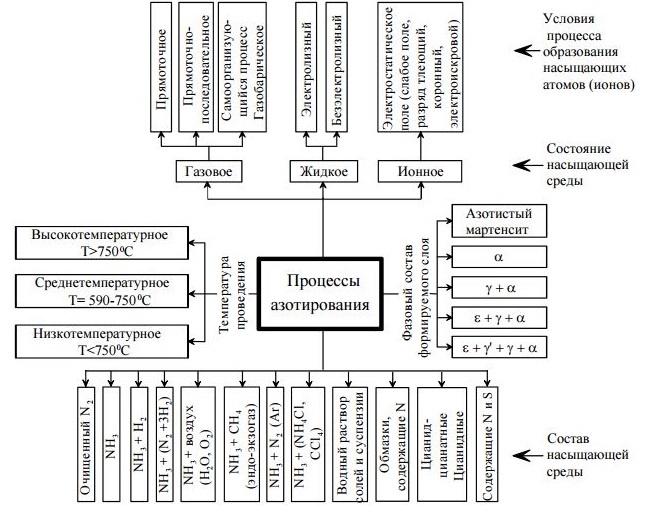

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

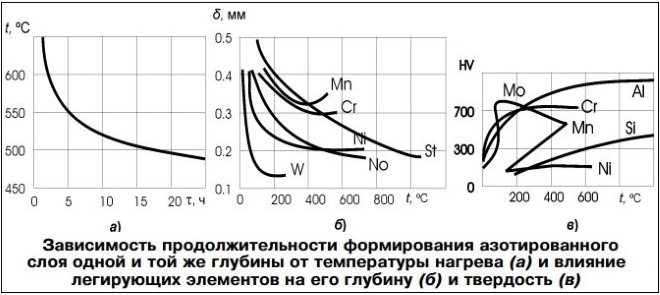

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

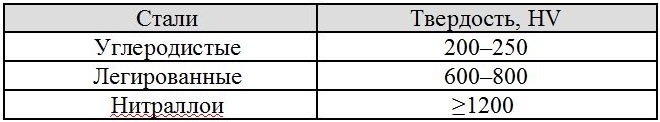

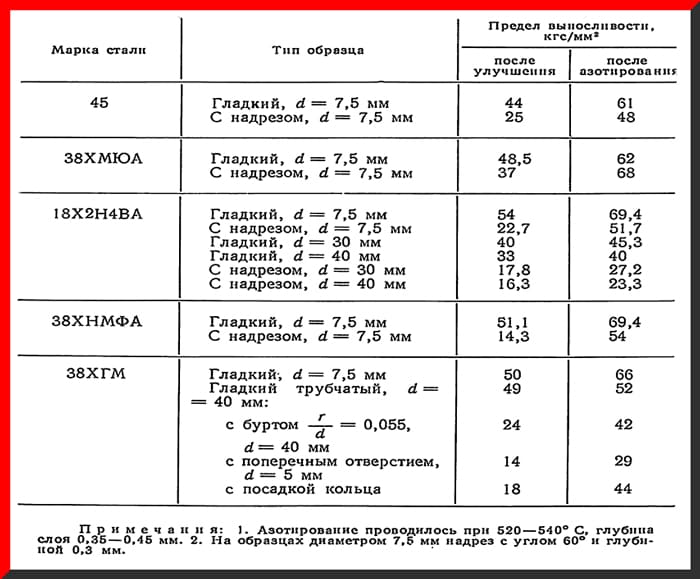

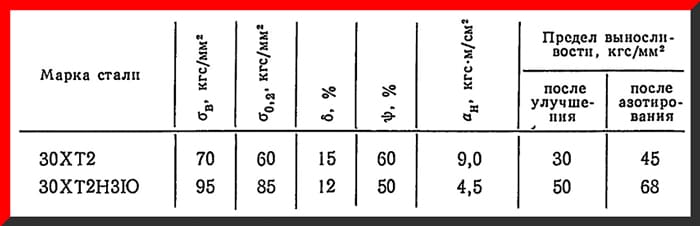

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

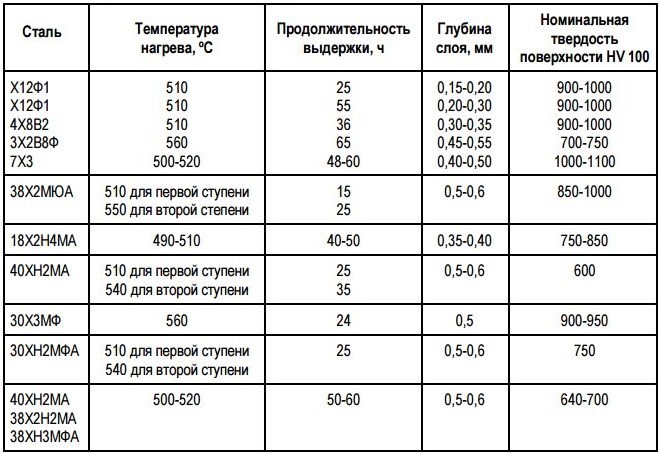

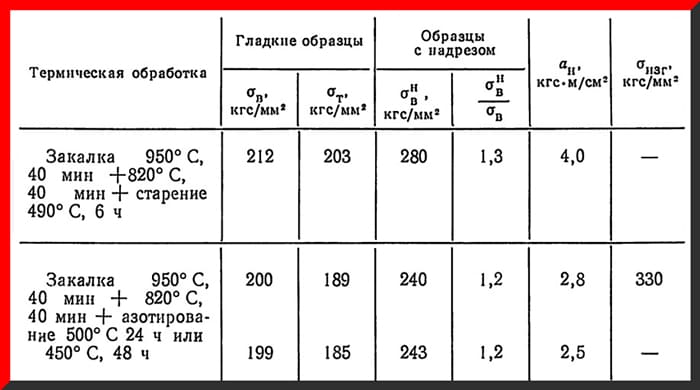

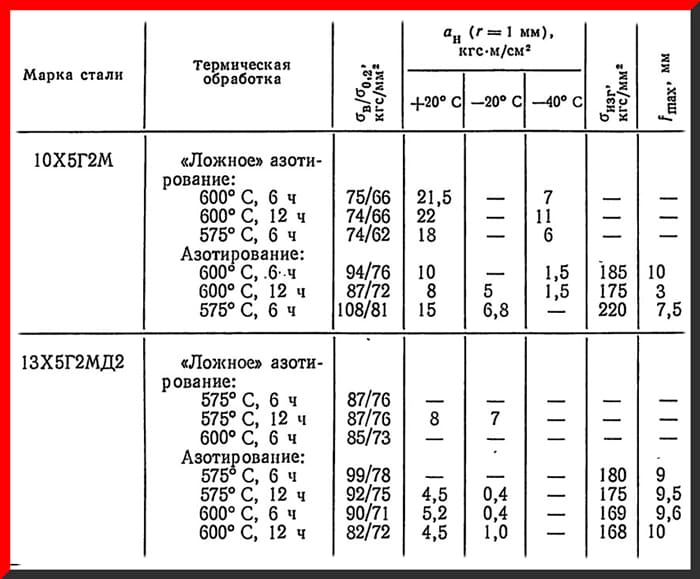

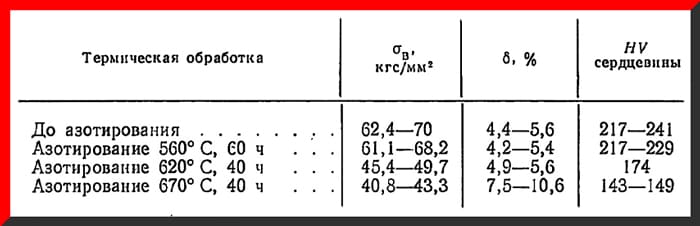

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

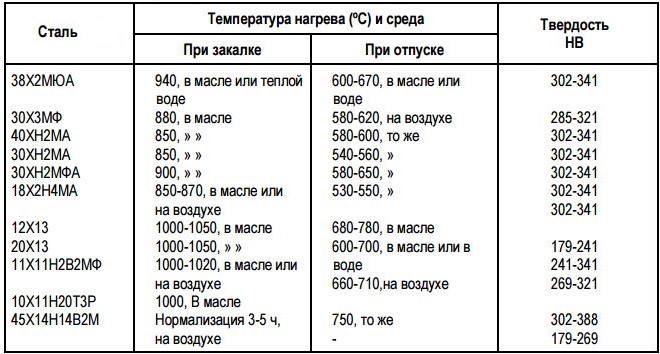

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

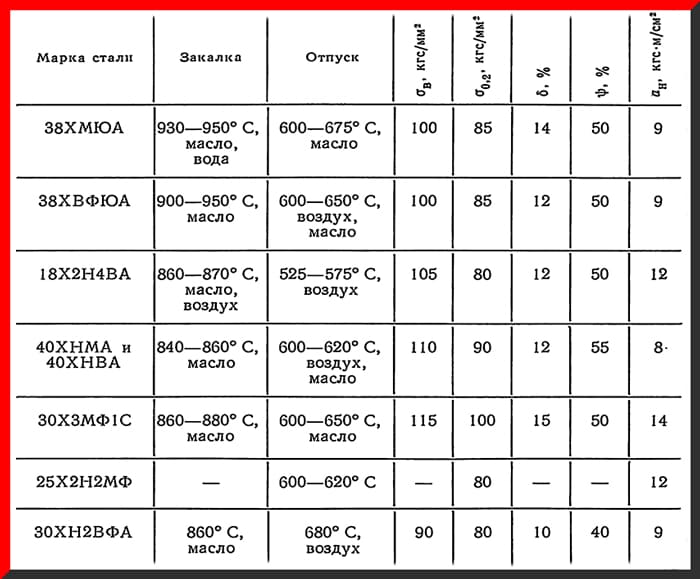

Режимы термообработки перед азотированием

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

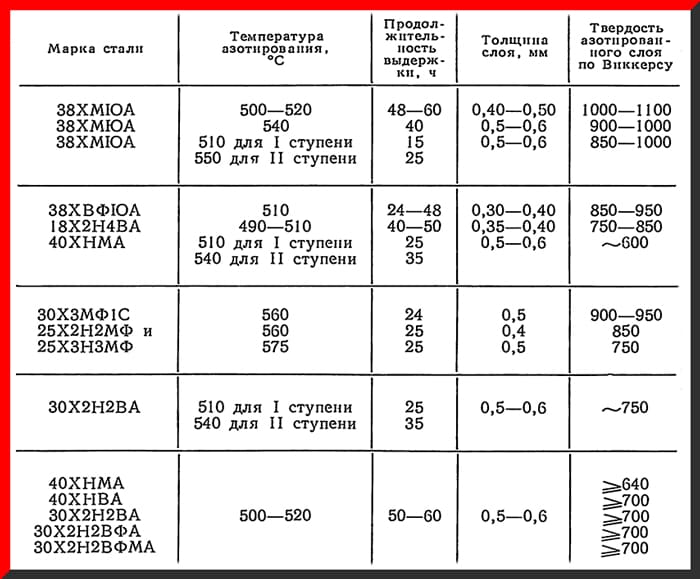

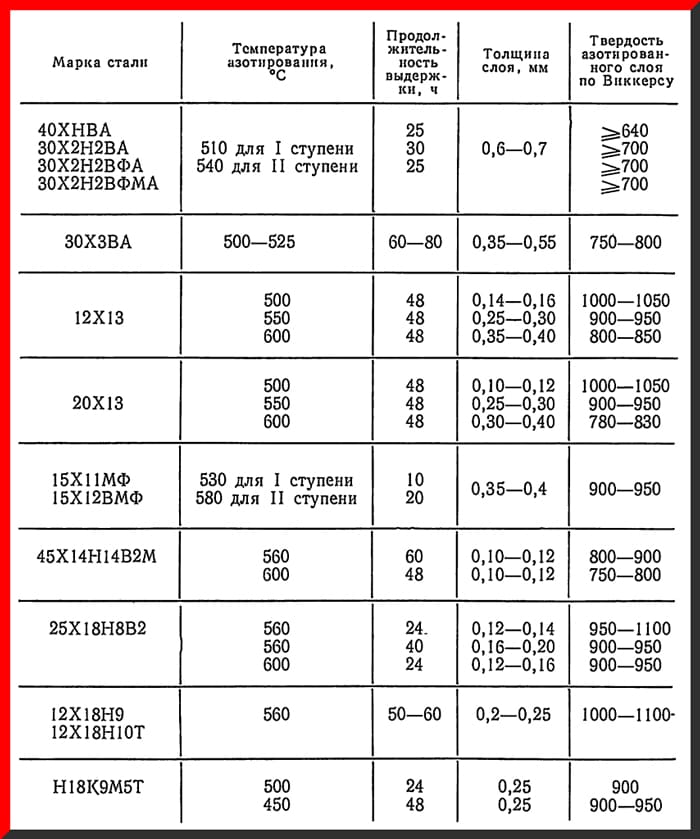

Рекомендуемые режимы азотирования стали

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей. Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Каким бывает азотирование стали и как его делают?

Азотирование стали – процесс изменения химических свойств металла. Его методы разнятся, отличаются и виды сред, в которых оно выполняется. Предлагаем рассмотреть основные нюансы его выполнения и узнать, для каких металлов оно подходит.

Что это такое и зачем нужно?

Азотирование сталей – промышленная термо-химическая технология. Ее сущность заключается в насыщении поверхностного стального слоя азотом. Ключевые цели – повышение твердости, износостойкости, инертности к ржавлению. Наряду с этим, азотирование снижает коэффициент трения поверхностей. В промышленных масштабах оно стало использоваться недавно. Несмотря на схожесть с цементацией, она в 2 раза эффективней.

Она выполняется с щадящим нагреванием стальных изделий. Их параметры остаются неизменными. Благодаря этому методика применяется для продукции, прошедшей закалку и шлифовку до предельно точной геометрии. В дальнейшем азотированную сталь полируют либо подвергают иным способам финишной отделки. Суть азотации заключается в нагревании стали до насыщенной аммиачной среды. Наряду с улучшением износоустойчивости повышается прочностная характеристика заготовок. Они приобретают иммунитет к воздействию воды, влажной и паровоздушной среды. Азотация стабилизирует показатели твердости стали.

После процедуры нагретая до предельно температуры деталь не меняет своих свойств. Азотные атомы преобразуются в кристаллическую решетку.

Как происходит процесс?

Процесс насыщения поверхностного слоя проходит в специальных герметичных камерах. Используемые муфельные печи имеют герметично закрывающиеся дверцы. Внутри можно создавать температуру от 500 до 600 градусов С. По достижении нужного показателя оно поддерживается в течение некоторого времени. Изначально осуществляется закалка металла с последующим отпуском. Он становится удобным для нарезки, механической обработки, выверки геометрии. После этого детали подвергаются следующему виду термообработки. В камеру оборудования под давлением подается аммиак. Из-за высокой температуры аммиак распадается на 2N и 6H.

После высвобождения атомов происходит процесс диффузии и образование нитридов. В ходе покрытия металла происходит его усиление. Для закрепления результата прибегают к постепенному охлаждению камеры. Это требуется для того, чтобы в дальнейшем исключить окисление металла. Полученная азотированная сталь может иметь глубину нитридного слоя от 0,3 до 0,6 мм. Данные значения являются нормой, поэтому дальнейших обработок не нужно.

В редких случаях азотация занимает несколько суток. Для нее необходимо специализированное оборудование, поэтому упрочнить сталь в домашних условиях не получится. Негативным моментом является высокая стоимость изделий. Для процедуры применяют дорогостоящие марки металла. Стоимость таких изделий существенно выше обычных. В ходе обработки некоторые участки деталей закрывают защитным слоем. Это делается для частей оснований, не нуждающихся в обрабатывании. В защитных целях их закрывают оловянной либо жидкостекольной пленкой. Под такую пленку азот не проникает. Затем выполняют насыщение и упрочнение стали и ее конечную обработку (шлифовку).

Существует 3 типа азотирования. Они разнятся методом выделения азота, рабочим режимом температуры и средой. Однако все они протекают по закону диффузии. Появление разных методик сопряжено с желанием ускорения процесса, улучшения характеристик и качества изделий. Например, с развитием технологий сегодня используют принцип плазменного (ионно-плазменного) азотирования и прием с использованием электролитного раствора.

Суть последнего заключается в анодном электролитном нагревании. Скоростная техника подразумевает подачу на деталь электрических импульсных зарядов, проходящих через все изделие. Плазменное азотирование востребовано ввиду неиспользования аммиака. Кроме того, технология проходит при сниженной температуре. Это исключает вероятность даже малейшего изменения изначальной геометрии деталей.

Благодаря этому в обработке используют детали с обработкой в размер, которым не нужна финишная отделка. Такая особенность позволяет удешевить процесс насыщения металла.

Газовое

Каталитическая газовая азотация происходит с созданием атмосферы, при которой аммиак обрабатывают на каталитическом элементе. Методика предполагает использование сложного оборудования (шахтных, ретортных, камерных печей). За счет выхода большого объема ионизированных радикалов происходит увеличение твердорастворной диффузии. Таким образом, создается ускоренное проникновение азота в структуру стали.

В сравнении с другими технологиями производства, данный процесс более затратный. Однако подобное насыщение позволяет добиться максимальной износоустойчивости изделий. Азотация газового типа проходит в рабочей среде, в которой аммиак смешан с пропаном либо эндогазом. Диффузия занимает порядка 3 ч, в ходе нее создается тончайшая защита. Процесс протекает при разных температурах. Для смены структуры применяется воздух, разбавляется диссоциированный аммиак и водород.

Термохимическое

Химико-термическая обработка металла предполагает использование лишь газообразного аммиака. Он подается из баллона внутрь надежно закрытого бокса, где уложены заготовки, нуждающиеся в азотировании. Бокс располагают в печи, где проводят нагрев при заданной температуре. Под воздействием горячего воздуха аммиак распадается на азот и иные элементы.

Азот проникает в поверхностный слой стали. Глубина проникновения зависит от времени технологического процесса: чем дольше, тем глубже. Благодаря данной технологии удается получить укрепленный слой 0,6 мм. Методика считается модифицированной, более щадящей в сравнении с газовой технологией. Эффект зависит от предварительной подготовки и термических операций.

Температура подбирается с учетом химического состава металла, параметров твердости основания, конструктивной жесткости, допуска величины деформации.

Факторы, влияющие на азотацию

Ключевыми критериями считаются:

- значения температуры в ходе насыщения стали;

- давление газа в герметично закрытом бункере;

- продолжительность периода остывания.

Важна и аммиачная диссоциация, оптимальные параметры которой составляют 15-45%. При большем нагревании происходит ускорение диффузии с одновременным уменьшением прочности. Для сокращения продолжительности процесса и обеспечения твердости азотации сталь насыщают на оборудовании, оснащенном 2-мя термическими режимами работы. Температура первичной обработки достигает 525 градусов. Так задается базовая твердость без вероятности перекалки заготовки. Позже она поднимется до 600 градусов.

Благодаря этому аммиак проникает до необходимой глубины. Снижение давления газа не увеличивает предел текучести. Деформация протекает однородно по всей поверхности. Однако аммиак хуже меняет пластичность и механические свойства деталей. Что касается продолжительности выдержки в печи, то длительное ожидание в условиях промышленного производства не всегда целесообразно. Это решается технологией двухступенчатого нагревания.

Типы сред

Для максимально эффективного усвоения нитридов каждому сплаву нужны свои условия. От этого зависит качество насыщенной азотом структуры и специфика организации технологии. Особо популярный вариант – аммиачно-пропановая среда. При этом для обработки используется смесь из компонентов в равном соотношении. Оптимальные показатели температуры составляют 570 градусов, выдерживаются обработанные изделия не более 3 ч. В итоге удается добиться особо износоустойчивого покрытия.

При минимальной толщине его твердость может варьироваться в диапазоне 600-1100 HB. Технология подходит для работы с деталями из легированной стали, к которой предъявляют требования максимально допустимой выносливости. Помимо этого, для упрочнения стали прибегают к принципу тлеющего разряда с подключением металла к катоду. В данной среде деталь является отрицательным электродом. Муфель – с положительным зарядом. Содержащая азот разреженная среда существенно сокращает срок азотации. При возбуждении разряда газовые ионы подаются на катод, разогревая его до заданной температуры. Изначально осуществляется катодное распыление, в дальнейшем – очищение и насыщение поверхности металла. Длительность первого этапа составляет от 5 до 20-60 мин под напряжением 1400 В. 2-й этап азотации длится от 1 ч до суток. Азотирование проходит и в жидкой среде. Карбонитрирование осуществляется в расплаве солей. Технология занимает меньше времени, считается гибким методом.

Он выгоден тогда, когда на 1-е место ставится получение максимальной твердости и прочности, инертности к ржавлению обрабатываемых материалов. Однако технология не подходит для изменения структуры габаритных предметов. В жидкостной среде компоненты цианистых солей проникают в поверхностную структуру.

Сама методика дорогостоящая и вредная для человеческого здоровья. Вдыхание паров опасно, хотя метод и производителен.

Какие металлы подвергаются процедуре?

Для азотистого обогащения могут использоваться легированные, углеродистые марки сталей. Варианты 1-го вида протекают с большей эффективностью. Азотирование в аммиаке, согласно ГОСТ 6221-75, выполняется для среднеуглеродистых сталей, работающих на износ в условиях знакопеременных нагрузок. Идеально, когда в сплав включены легирующие вещества, формирующие термоустойчивые нитриды (алюминий, хром, молибден). Данные металлы не имеют хрупкости. По окончании обработки они становятся максимально твердыми.

Твердость сплавов после обработки составляет: углеродистых – не более 250 HV, легированных – 800 HV, нитролои – 1200 HV. Выбирая металл, отталкиваются от маркировки стали и предназначение самого изделия. Легирующие компоненты стали сказываются на толщине слоя. Вольфрам, молибден, никель, хром делают структуру тоньше. Влияние иных элементов менее значительное.

- 38Х2МЮА – разновидность стали с алюминием. После обработки она становится не только твердой и износоустойчивой, но и стойкой к деформации. Исключение алюминия позволяет изготавливать детали со сложной конфигурацией.

- 40Х и 40ХФА – металлы, применяемые в станкостроении. Азотирование придает им особую прочность и стойкость к высоким нагрузкам.

- 38ХНМФА, 38ХН3МА – марки стали, из которой в дальнейшем планируется производить изделия с постоянной нагрузкой на изгибание.

- 30Х3МФ1 – сталь для выпуска продукции с особо точной геометрией. В целях повышения прочности в нее нередко добавляется кремний. Из нее производят топливное оборудование.

Кроме того, азотированием упрочняют инструментальные, коррозионно-стойкие, жаропрочные, конструкционные металлы.

Особенности технологии азотирования металла

Азотирование металла в промышленных масштабах стало использоваться достаточно недавно. Азотация была весьма непопулярным решением, так как ее характеристики изначально не совсем совпадали с особенностями производства. Спустя какое-то время данный вид обработки был серьезно изучен и использован ведущими предприятиями металлообрабатывающей промышленности. Промышленные масштабы обработки металла позволяют улучшить параметры готовых изделий, которые производятся из стальных сплавов. В процессе азотации поверхностный слой различных деталей из стальных сплавов насыщается азотом, что улучшает эксплуатационные свойства.

Что представляет собой азотация

Азотирование стальных сплавов очень часто сравнивают с цементацией. Несмотря на то, что результат чем-то схож, у азотации больше плюсов. Азотирование стали в данный момент применяется как основной способ для повышения устойчивости металла к различным факторам.

Во время азотирования стальные элементы не подвергаются существенному нагреванию, но во время этого поверхностный слой становится значительно тверже. Данные свойства технологии позволяют применять её при обработке деталей, прошедших закалку и уже отшлифованных. Также азотирование ещё называют азотацией, что никак не влияет на итог процедуры. После азотации стальные детали можно полировать или обрабатывать другими способами.

- источника питания;

- навески с деталями;

- вакуумной камеры;

- ротаметра;

- фильтров;

- газовых баллонов;

- форвакуумного насоса.

Все элементы установки рассчитаны на длительную эксплуатацию.

Суть процесса состоит в том, что сталь нагревается в среде аммиачных материалов. Благодаря обработке в данной среде металл имеет следующие изменения:

- так как твердостные данные поверхностного слоя изменяется, то улучшаются показатели износостойкости стальной детали;

- отмечается рост усталостной прочности элементов;

- поверхность становится стойкой к появлению ржавчины и эффект сохраняется при непосредственном контакте элементов с жидкостями, парами либо влажным воздухом.

Азотация является единственным оптимальным способом, который позволяет добиться стабильных показателей твёрдости стали. В отличие от элементов, которые подвергались цементации, азотированные детали сохраняют свои параметры твердости при температуре 550-600 градусов. После азотации прочность металла повышается в полтора-два раза по сравнению с закалкой либо цементацией.

Факторы, влияющие на азотирование

- температура;

- давление газа;

- длительность выдержки.

Данные факторы являются основными параметрами, которые влияют на процесс азотирования, но также имеются и другие показатели. Например, степень диссоциации аммиачных компонентов. Обычно она находится в пределах 15-45%. При увеличении температуры в среде газовой обработки твердость может существенно снизится, но в отличие от этого диффузионные процессы азотистых составляющих ускоряются. Такие параметры обуславливаются коагуляцией нитридов легирующих компонентов, которые отмечаются в составе металла. Данные параметры обеспечивают возможность сокращения процессов обработки в несколько раз.

При необходимости ускорить процесс азотации и повысить его эффективность используют двухэтапную схему обработки металла. Такая схема подразумевает в виде первого этапа обработку металлических сплавов при температуре, которая не превышает 525 градусов. Благодаря использованию именно этой температуры стальной детали придаются высокие показатели твердости. Во второй части процесса азотирования деталь нагревается до 600-620 градусов. При таких параметрах температурного режима процесс азотирования существенно ускоряется, а глубина достигает необходимых показателей. Прочностные данные поверхностного слоя по двухступенчатой технологии не уступают соответствующим изделиям, прошедшим азотирование в одну ступень.

Типы сталей, подвергающихся азотации

После процесса азотации стальные элементы обретают различную твердость. У углеродистых сталесплавов такой показатель равен 200-250, у легированных — 600-800.

- вольфрам;

- молибден;

- хром;

- никель.

Также существуют и другие составляющие стали, но их влияние часто бывает настолько незначительным, что некоторыми показателями можно пренебречь. Прежде, чем игнорировать данные, необходимо тщательно изучить их влияние по отношению к определенному количеству стального сплава.

Марки стали для азотирования

Марки стали для азотации:

- 38Х2МЮА. Данный сталесплав после азотирования характеризуется очень высокой твердостью поверхностного слоя. Благодаря алюминию, который имеется в составе сталесплава, снижается деформационная стойкость готовых элементов и повышается твердость и износостойкость. Если из состава стали исключается алюминий, то в итоге возможно создавать стальные элементы с более сложной конфигурацией.

- 40Х, 40ХФА. Эти стали применяются исключительно для производства стальных деталей, использующихся при станкостроении. Характеристики сталелитейных изделий позволяют выдерживать им серьезную нагрузку, а также отличаться повышенной износостойкостью.

- 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА. Применяются при изготовлении различных элементов, которые в процессе эксплуатации подвергаются нагрузкам на изгиб.

- 30Х3МФ1. Эта сталь используется в изделиях, которым предъявляется высокая точность в геометрических параметрах. Для придания повышенной твердости в данный сплав также могут добавлять кремний. Это актуально при изготовлении деталей для топливного оборудования.

Технологическая схема азотации

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Итоговая обработка

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Типы сред при азотировании

При азотации могут эксплуатироваться разнообразные рабочие среды. Чаще всего для осуществления процессов обработки при азотировании используется газовая смесь, которая состоит на 50% из аммиачных материалов и на 50% из пропанового газа. Также смесь может состоять в тех же в соотношениях из аммиачной смеси и эндогаза. Данная среда предназначена для обработки металлосплавов при температурном режиме не превышающим 570 градусов. При обработке металла длительность воздействия в газовой среде составляет 3 часа. Стоит подчеркнуть, что азотированный слой, который создается при такой функциональной среде, обладает небольшой толщиной, но характеризуется повышенными показателями прочности и износостойкости.

В последнее время применяют азотирование ионно-плазменным способом, которое выполняется в азотосодержащей разряженной среде. Особенность такого способа — при обработке стальных элементов их и муфель подключают к источнику электричества. Изделия в таком случае выступают в роли отрицательного электрода, а муфель — положительного. В итоге между элементом и муфелем образовывается поток ионов, происходит нагрев стальной поверхности. Также благодаря этому происходит насыщение стали нужным количеством азота.

Особенности технологии

Как и в любой технологической сталеобрабатывающей операции в азотировании имеются плюсы и минусы. Сталесплавные обработки хоть и гарантируют достижение нужных параметров, но также в отдельных ситуациях могут стать причиной ухудшения параметров эксплуатации элемента.

- Повышенная твердость и износостойкость. Показатели сохраняются в течение длительного времени даже при условиях нагрева до 600 градусов.

- Стойкость стальных сплавов к коррозии. Благодаря воздействию азота на поверхностный слой металлической детали она становится устойчивой к коррозированию.

- Так как весь процесс обработки происходит при относительно низких температурах, то в процессе азотации элементы не изменяют своей геометрии и конечная обработка требуется в меньших количествах.

- Длительность процедуры. В отдельных случаях требуется обработка металла длительностью до нескольких суток. Также во время обработки применяется специализированное оборудование.

- Высокая стоимость изделия. Так как при азотации используются исключительно дорогие марки стали, то в итоге детали чаще всего получается в несколько раз дороже, чем обычные.

Выводы

Высокая популярность азотирования в различных сферах промышленности обуславливается возможностью получения стабильного результата при невысоких затратах. Наиболее распространена азотация в тяжелой промышленности, машиностроении, станкостроении. Именно в данных отраслях требуется соблюдение наилучшего соотношения трех параметров — качества, времени и стоимости.

Азотирование стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

ПРОЦЕСС АЗОТИРОВАНИЯ СТАЛИ

Процесс азотирования стали — это метод, при котором верхние слои сплава насыщают азотом в промышленных условиях.

Азотирование – один из методов укрепления металлических элементов. Этот способ часто путают с цементацией, но он имеет существенное отличие – азотирование протекает при более низких температурах и никак не влияет на размеры деталей. Поверхность после азотирования не деформируется. Не меняется и структура самого металла, азотом насыщаются только верхние слои.

Перед тем, как применять процесс азотирования стали, её закаляют, отпускают и шлифуют.

Качества, которые приобретает металл после обработки азотом:

- увеличивается прочность;

- повышается износостойкость и усталостная прочность;

- металл лучше сопротивляется коррозионным разрушениям;

- стабильная твердость деталей.

Основные методы насыщения азотом:

1. Газовое азотирование.

Металлические элементы нагреваются в сухом аммиачном газе при температуре до 530°C. Азот распадается и атомарный азот проникает в поверхность металла. Медленный процесс занимает до 80 часов, что больше подходит для небольших объемов.

2. Солевая ванна азотирования.

Предварительно нагретую деталь погружают в ванну с расплавленными солями цианистого натрия при температуре до 570°С. Используют для малых объемов из-за длительного времени обработки.

3. Плазменное азотирование.

Часть выполнена катодом, а стенка реактора — анодом. Положительно заряженные ионы азота из плазмы бомбардируют деталь, вызывая поглощение азота поверхностью. Понижение температуры процесса до 340°C вызвано ионной бомбардировкой детали. Здесь отлично контролируется процесс обработки толщины. Метод подходит для очень сложных деталей.

4. Нитроуглероживание.

Азот и углерод проникают с помощью газа, солевой ванны или плазмы. Азотирование проходит при 570 ° C.

АЗОТИРОВАНИЕ СТАЛИ И ЧУГУНА ГАЗОМ

Этим методом азотируют следующие типы сплавов:

1. Конструкционные.

Когда нужны детали с большой твердостью и износостойкостью, применяют сталь 38ХМЮА. В ее составе 0,35 – 0,42 % C, 1,35 – 1,65 % Cr, 0,15 – 0,25 % Mo и 0,7 – 1,1 % Al.

Эту марку используют для производства зубчатых колес, гильз цилиндров, червяков, шпинделей, втулок.

Марка стали 38ХМЮА расположена к обезуглероживанию, поэтому заготовки нужно делать с запасом 2 – 3 мм для удаления обезуглероженного слоя, потому что из-за него насыщенная азотом сторона шелушится.

Толщина и твердость насыщенного азотом слоя зависит от температуры и времени, в течение которого проходит процесс азотирования стали. Самая большая твердость HV 1100 – 1200 получается при 500 – 520 0 C. Если температура повышается, то понижается твердость: при 600 0 C она составляет 750 – 800 HV. Важно учитывать время выдержки в ходе азотирования. При 520 0 C оно должно составлять не менее 8 – 10 часов, при 550 0 C 5 – 6 часов и при 600 0 C 1 – 3 часа. Максимальная толщина слоя на стали 38ХМЮА составляет 1 мм. Нужно иметь ввиду тот факт, что если в стали 38ХМЮА содержание алюминия на верхней границе, то азотированный слой будет хрупким. Поэтому эта марка не подходит для производства крупногабаритных изделий, которые испытывают большие нагрузки.

Для производства деталей, которые испытывают большие нагрузки, используют стали, в которых содержится минимальное количество алюминия. Азотированный слой у них не такой твердый — 900 – 950 HV, но они обладают более высокими механическими характеристиками, а слой с азотом хорошо сопротивляется хрупкому разрушению.

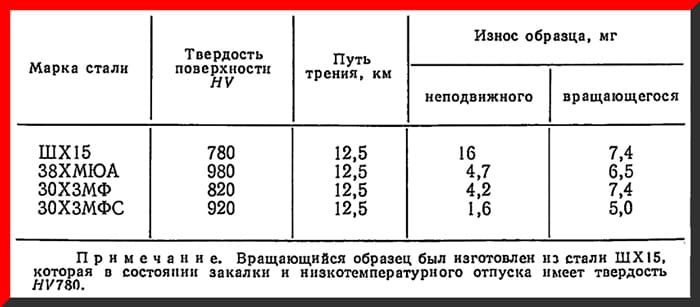

Таблица 1. Влияние азотирования на износостойкость конструкционных сталей.

Таблица 2. Влияние азотирования на предел выносливости.

2. Ферритные титановые.

Существенный недостаток процесса насыщения азотом – процесс происходит очень медленно. Укрепление стали титаном позволяет повысить температуру азотирования до 600 0 C и сократить время азотирования.

Хорошие свойства имеют стали с соотношением Ti/C от 6,4 до 9,5. В стали с меньшим содержанием титана азотированный слой менее твердый.

Твердость HV 850 – 950 и глубина 0,3 мм получаются при температуре 600 0 C за 3 – 5 ч.

Таблица 3. Механические характеристики ферритных титановых сталей, которые подвергаются азотированию.

3. Процесс азотирования стали инструментальной.

Обработка этим способом режущего и накатного инструмента повышает его износостойкость в 1,5 – 2 раза.

Лучшее сочетание механических характеристик, износостойкости и теплостойкости для инструмента из быстрорежущей стали достигается при толщине слоя 0,01 – 0,025 мм, поэтому азотирование протекает кратковременно при 510 – 520 0 C.

4. Мартенситно-стареющие стали

Прочные, с хорошей пластичностью, ударной вязкостью, сопротивлением хрупкому разрушению и высокой прокаливаемостью на воздухе. Их недостатки – низкая износостойкость и предел выносливости. Азотирование существенно повышает эти свойства.

Таблица 4. Влияние азотирования на характеристики высокопрочных мартенситно-стареющих сплавов.

Таблица 5. Влияние азотирования на характеристики низколегированных сплавов.

5. Ферритные, аустенитные, коррозионностойкие и жаропрочные стали.

Все стали с высоким содержанием хрома должны проходить специальную обработку для удаления оксидной пленки, которая препятствует насыщению стали азотом. Пленку удаляют травлением в кислотах, пескоструйкой очисткой или в процессе азотирования стали.

6. Аустенитные дисперсионно-твердеющие немагнитные стали.

7. Чугун.

Таблица 6. Влияние режима азотирования на механические характеристики высокопрочного магниевого чугуна.

ТЕХНОЛОГИЯ ПРОЦЕССА АЗОТИРОВАНИЯ СТАЛИ ГАЗОМ

Технологический процесс включает в себя несколько этапов:

1. Предварительная термическая обработка.

Закалку и отпуск деталей перед процедурой осуществляют в грубых заготовках, а детали малого сечения – в прокатных прутках. Температура отпуска после закалки должна быть на 40 – 70 0 C выше температуры азотирования, чтобы фазовые превращения сердцевины детали не влияли на качество.

Таблица 7. Режимы термической обработки и механические свойства азотируемых сталей.

Перед тем как шлифовать изделия сложной формы их отпускают при температуре 550 – 600 0 C в течение 3 – 10 часов, а затем медленно охлаждают, чтобы избежать деформации.

2. Защита стали от азотирования.

Места, которые не подлежат процессу азотирования покрывают слоем олова толщиной 6 – 8 мкм. Чтобы жидкое олово в процессе расплавления не попадало на азотируемые части, их предварительно покрывают фосфатной пленкой. Также для защиты используют частей, которые не нужно насыщать азотом используют пасту из смеси глицерина, соляной кислоты и нашатыря, жидкое стекло и метод никелирования.

3. Подготовка изделий к азотированию.

Перед насыщением деталей азотом их обезжиривают электрохимическим методом или промывают в бензине.

Коррозионностойкие стали после обезжиривания протравливают, затем промывают со щетками в горячей воде, потом в холодной и обсушивают. Между травлением и азотированием не должно пройти больше 3 часов.

Таблица 8.1. Режимы азотирования сталей.

Таблица 8.2. Режимы азотирования сталей.

Оборудование для азотирования

Для азотирования используют различные печи: шахтные муфельные и безмуфельные, камерные печи.

Муфельные печи самые распространенные. Они универсальные, экономичные и удобны в эксплуатации. Расход газа составляет 40 – 50 г/кг садки. Расход электроэнергии 0,40 – 1,1 кВт. Весь цикл азотирования проводится при непрерывной подаче аммиака.

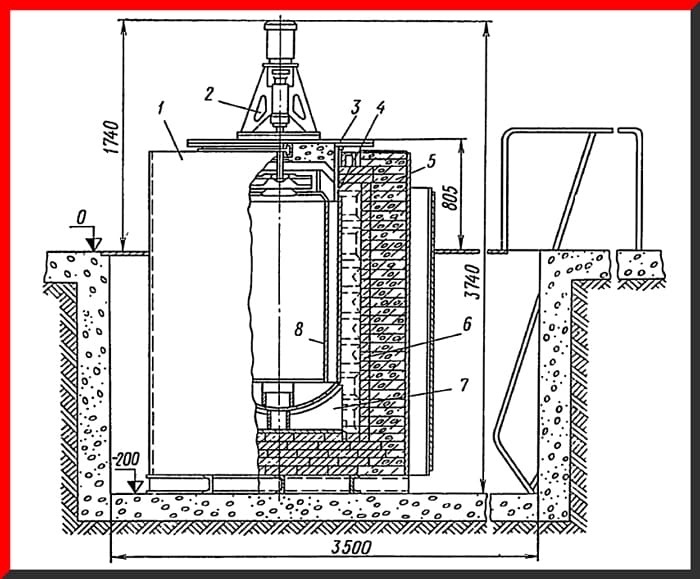

Рисунок 1. Шахтная муфельная печь.

1 – каркас печи; 2 – вентилятор; 3 – крышки; 4 – муфель; 5 – футеровка; 6 – нагреватели; 7 – крестовина; 8 – направляющий экран.

ДЕФЕКТЫ АЗОТИРОВАНИЯ И ИХ ПРЕДУПРЕЖДЕНИЕ

1. Деформация и коробление.

Деформация зависит от температуры, глубины слоя и сложности детали. Чем выше эти параметры, тем больше деформация. Данные дефекты появляются, когда нарушается технология обработки высокими температурами, недостаточно защищаются детали от насыщения, а также в тех случаях, когда неправильно укладываются элементы для азотирования.

На деформацию в процессе азотирования стали влияет и ее состав – чем больше нитридообразующих компонентов, тем сильнее искажение.

Чтобы избежать коробления снижают температуру, тщательно проводят предварительную термическую обработку и рационально укладывают детали в процессе азотирования.

При укладке деталей в печи важно, чтобы они не провисали под собственным весом. Длинные детали эффективнее азотировать в подвешенном состоянии в шахтных печах или на опорах в каменных печах, а детали сложной формы лучше вращать в процессе азотирования.

Температура в печах должна быть равномерной по высоте и сечению рабочей зоны.

2. Хрупкость и шелушение.

Эти дефекты появляются от перенасыщения поверхностного слоя азотом, несоблюдения режимов предварительной термической обработки, азотирования и шлифования.

Дефекты металлургического происхождения проявляются в виде выкрашивания слоя и продольных сколов разной величины. В местах неметаллических включений и нарушений сплошности (например, трещины) слой может вспучиться. Дефекты, которые образуются в процессе шлифования имеют вид шелушения, мелкой сыпи и густой сетки мелких морщин.

Предотвратить хрупкость можно, применяя двухступенчатый цикл азотирования, а также шлифуя поверхность на глубину 10 – 15 мкм без снижения твердости.

При термической обработке перед азотированием нужно применять защитные атмосферы, которые защищают стали от обезуглероживания, а также предусматривать припуски на механическую обработку.

Для уменьшения шелушения важно соблюдать условия шлифования; поперечная и продольная подача должны иметь параметры, исключающие прижог. Засаливание кругов недопустимо.

3. Пониженная и пятнистая твердость слоя.

Возникает из-за нарушения технологии азотирования и несоблюдения предварительной термической обработки. Так, при повышении температуры процесса азотирования уменьшается твердость деталей. Твердость также снижается из-за недостаточного обезжиривания.

4. Пониженная глубина слоя.

КОНТРОЛЬ КАЧЕСТВА АЗОТИРОВАННЫХ ДЕТАЛЕЙ

Качество азотирования определяют на образцах, которые изготавливают из той же стали, что и детали.

Насыщенная азотом поверхность должна быть матового серого цвета.

Детали проверяют на отсутствие шелушения и трещин при 15 – 30-кратном увеличении. Особенное внимание уделяют острым кромкам.

Твердость деталей проверяют на специальном аппарате – твердометре при нагрузках 5 – 30 кгс.

Твердость несимметричных длинномерных изделий контролируют после окончательного шлифования.

Также контролируют хрупкость по специальной шкале и глубину диффузного слоя с помощью микроскопа.

При азотировании в шахтных печах обычно проверяют 5 % деталей и образец от каждой полки загрузочного приспособления. В печах с перекатной камерой образцы нумеруются и каждый служит мерой оценки качества азотирования только определенной группы деталей.

ИНТЕНСИФИКАЦИЯ ГАЗОВОГО АЗОТИРОВАНИЯ

Существенный недостаток азотирования – большая длительность. Существуют способы, которые ускоряют этот процесс:

1. Азотирование с нагревом.

Сокращает время насыщения азотом в 5 – 6 раз и уменьшает расход аммиака. Этот процесс проводят в герметичном неметаллическом контейнере, который повещают в многовитковый индуктор. Для азотирования используют ламповые или машинные генераторы.

Ускорение процесса азотирования стали происходит за счет повышения активности газовой фазы и ускорением адсорбционных процессов.

Источниками азота служат различные соли, которые наносят на детали в виде пасты. Процесс проходит при 800 – 1000 0 C. В течение 1 минуты образуется слой, который при печном нагреве появляется через 5 – 90 часов.

2. Азотирование в ультразвуковом поле.

Ускоряет процесс в газовых и жидких средах. Ультразвуковые колебания при газовом азотировании передаются непосредственно на детали. При насыщении в жидких средах возможно наложений колебаний на ванну.

3. Азотирование в кипящем слое.

Проводится в печах-ваннах с прямым или внешним нагревом. Ванны заполнены порошками графита, ацетиленовой сажи, окиси алюминия и т.д. Туда подают псевдоожижаемый газ, аммиак, азот. В таком слое скорость теплопередачи выше, чем в стандартных камерных печах. Это сокращает время нагрева до нужной температуры насыщения в 5 – 10- раз.

4. Азотирование при повышенных давлениях.

Азотирование при повышенных давлениях проводят при 510 – 565 0 C и давлении 5 – 55 атмосфер. В этом случае существует несколько вариантов:

- Детали помещают в герметичный реактор, который соединен с обогреваемым баллоном с жидким аммиаком.

- При азотировании только внутренних поверхностей полых деталей в их полость помещают ампулу с жидким аммиаком. При нагреве аммиак испаряется и сталь насыщается азотом.

5. Азотирование в тлеющем разряде.

Для активации газовой фазы применяют различные виды электрических разрядов: дуговой, тлеющий, искровой и коронный; магнитные и электростатические поля; облучение ультрафиолетовыми лучами.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Читайте также: