Антикоррозийная смазка для металла

На тему антикоррозийной обработки уже очень много сказано-пересказано и сломано копий о головы друг друга. Это почти как религия. Это почти как "тосол" и антифриз. Это точно так же, как выбор масла. :) Я просто поделюсь с вами единственно верным вариантом антикоррозийной обработки своими руками…

Ладно, шучу конечно. Наверняка вы тоже уже начитались множество статей, где люди варят адовые смеси из мовиля-мастики-солярки-негрола-пушсала-отработки-пластилина-парафиновых свечек и крыльев златоглазок. Возможно они неплохи, но вот необходимость и эффективность каждого компонента, а главное долговечность, обычно остаются туманны. На вопрос "как оно через 10 лет" обычно отвечают что машина продана, а эффективность можно оценить только через 7-8 лет после обоработки. Это не говоря про вонизм и вред для здоровья. Я же расскажу вам про свой вариант антикоррозийной обработки своими руками, доказательством эффективности которого послужит четвёрка. Сейчас ей уже 30 лет, но нет ни одного пятнышка ржавчины. Не надо думать, что она хранится в гараже в сферическом вакууме. Ей тоже неплохо достаётся и дождиков, и грязевых ванн. Гаража у неё нет, обычно она хранится на даче под открытым небом или в Москве прямо на улице среди хлоридов натрия, магния, кальция и чёрта лысого.

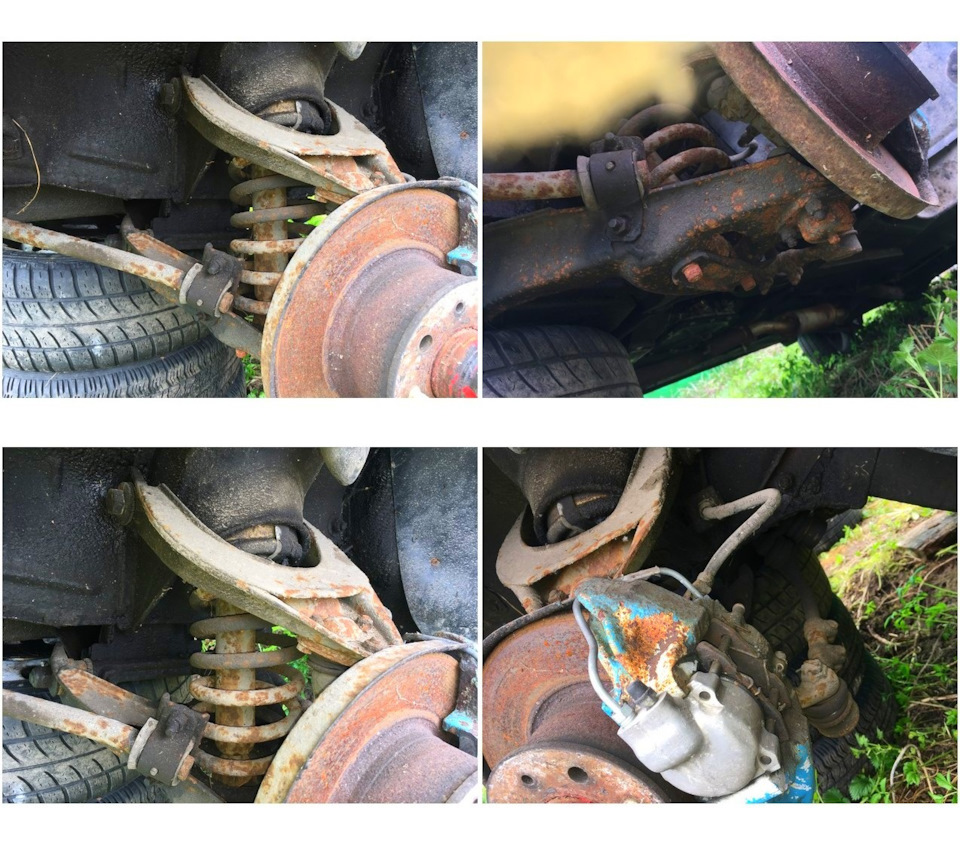

Вот так происходит самое бережное хранение в мире почти антикварного автомобиля. Фото в разгаре процесса.

А так бережное хранение выглядит зимой в Москве. Для лучшего сохрана нанесён знаменитый фирменный коктейль из реагентов.

Антикор по этому рецепту был сделан в далёком 2004 году и с тех пор ни разу не обновлялся. Затем эта технология неоднократно повторялась на огромном количестве разных машин с отличным результатом. Почему бы не обратиться в компанию по антикору? Я не жлоб, и человек не совсем бедный, НО! Я пока ни разу не видел, чтобы кто-то, за любые вообще деньги, качественно антикорил чужую машину. Тем более, правильными препаратами.

Как обычно, сначала немного теории. Как гниёт машина? Очень просто — изнутри. Если поцарапать краску до металла снаружи, ждать дырку надо лет десять. Но изнутри, например в пороге, достаточно одного маленького очага коррозии. Если он там появится, примерно через 3 года гарантирована сквозная дыра: раствор воды и реагентов быстро сделает своё дело. Если вы переварили те же пороги, то без обработки хватит их ровно на 2 года. По сравнению со внешней, развивающаяся внутри полостей коррозия почти всегда более обширна. К моменту вылезания наружу она захватывает внутри большу́ю площадь. Поэтому, если вы увидели на пороге пузырь вздувшейся краски, с большой вероятностью это уже дыра с палец толщиной.

Механизмом действия абсолютно любых средств на основе воска или мастики является создание защитной плёнки на металле. Ингибиторы в их составе — лишь маркетинговый ход, после высыхания плёнки они уже никакой роли не играют. Поэтому плёнка антикора — единственный барьер перед коррозией. Почему же машины, обработанные тектилами/мовилями/мастиками всё равно гниют? Со временем парафиновое покрытие теряет эластичность, трескается и в нём появляются микропоры, через которые влага попадает к металлу. То же касается и мастики на днище. Многие видели, как старая мастика сползает, стоит только чем-нибудь её поддеть.

Вот что происходит под мастикой на примере моей бывшей восьмёрки. Всё это сделал всего лишь конденсат, подкрылки на ней стояли с самого начала. Влага напрямую никогда туда не попадала! Заметьте полоску от заводского скотча на отверстии для проводов повторителя поворота, под ней нет ржи. Всё потому, что мастика и заводской грунт пропускают под себя влагу, а скотч нет.

Внутри с мовилями картина аналогичная, просто этого не видно. Вернее, видно, когда уже поздно :) Пара примеров. Нексия 2006 года, один хозяин. Была с новья обработана обычным парафиновым антикором типа TECTYL или WAXOYL. Добротно обработана, непрокрасов нет. Диагноз — замена порогов, дверей и кучи ещё всего. Как же так?

Десятилетняя дверь нексии, обработанная типичным восковым антикором типа тектила/ваксойла/динитрола/вюрта и прочего. Внутри на панели и брусе безопасности отчётливо виден след обработки. Снизу изнутри также всё было отлично обработано.

Второй пример — шестёрка 1999 года выпуска, была обработана очередным "мовилем". Обработана жирненько, смачно! Судя по потёкам, даже не один раз.

При желании, можно найти множество примеров прямо на драйв2: пример 1, пример 2, пример 3. Пример для углублённого изучения Тектил-Цинка с картинками. Любителям динитрола

Причина всё та же — высыхание и растрескивание покрытия. Стоит ещё добавить, что парафиновый состав нельзя наносить на грязную поверхность. В инструкции к препарату обычно сказано "очистить и обезжирить". А вы видели изнутри порог машины, которой всего-то пара лет? Так что разрезаем порог болгаркой, очищаем-обезжириваем и завариваем на место и лишь потом обрабатываем, только так будет правильно по инструкции )) И то, сварной шов изнутри видимо так же должен быть как-то зачищен и обезжирен )))

Исходя из всего вышесказанного, я сделал выводы, что правильный вечный антикор должен:

1) не высыхать,

2) содержать ингибиторы коррозии,

3) сам расползаться по внутренним полостям с помощью капиллярного эффекта,

4) пропитывать всю грязь внутри и не требовать подготовки поверхности.

Таким условиям может соответствовать только антикор на масляной основе. Но 90% продукции ML, все эти боди, тектилы, динитролы и всевозможные "мовили" на восковой основе, которая рано или поздно высыхает. На масляной основе я видел всего два антикора: канадский RUST STOP и Noxudol 700. Лично я очень давно использую RUST STOP. Но как обычно есть нюансы, которые перечеркивают все плюсы. РАСТ-СТОП А в чистом виде — полная шляпа. Для скрытых полостей он слишком жидкий и со временем весь вытекает. В швах конечно немного останется, но обработку всё равно придётся повторять раз в год-два. Как вариант, очень неплохо использовать РАСТ-СТОП Б для днища в скрытых полостях. Но нормально его ничем не разбавить и внутрь так просто не загнать. Если использовать его по назначению на днище, то плёнку он не образует, и так и останется мазнёй типа вазелина. Со временем пропитает заводскую мастику и она станет такой мягкой, что её можно будет стереть пальцем. Спору нет, ржаветь не будет, но мне не нравится такая липкая мягкость на днище. Да и дороговато, 1000р за литр.

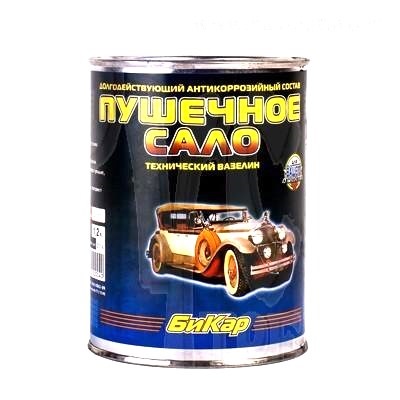

Тут настало самое время упомянуть совершенно обособленный вид антикора, так называемое "пушечное сало". Этот велосипед изобрели ещё в союзе. Читаем состав: пушечное сало — не что иное, как… загущенное масло! Именно в этом секрет его легендарной стойкости к коррозии. Правда, при упоминании пушсала в дискуссии на тему антикоррозийной обработки, обычно начинается "сейчас есть в сто раз лучше", "это когда ничего другого не было", "купи нормальный современный препарат" и прочее. Ну-ну, на современные препараты я уже насмотрелся.

Только продаваемое сейчас пушсало — "совсем не торт" и часто содержит больше парафина, чем масла. Но мы обратим этот факт себе в пользу и допилим его с помощью RUST STOP'а. Раст-стоп нужен пушечному салу для лучшего расползания, уменьшения вязкости (её чрезмерное увеличение — главная причина растрескивания) и придания ему лучших антикоррозийных свойств. Почему не бахнуть в сало какого-нибудь дешевого масла? Дело в том, что масло само по себе антикоррозионными свойствами не обладает. Это я видел на личном опыте: однажды перебирал барановичский гидравлический домкрат, и он оказался абсолютно ржавым внутри, хотя был полностью заполнен маслом.

Ойлрайтовское пушечное сало не образует плёнку, оно всегда мягкое. Примерно как литол-24 и больше всего похоже на классическое пушсало из СССР. Его я использую для внутренних полостей, разбавленным раст-стопом 3 к 1. Т.е. на одну банку пушсала 2кг требуется примерно 650мл раст-стопа.

БиКаровское пушечное сало твёрдое, т.к. содержит парафин, а вот самой сути — масла — в нём, как мне кажется, очень мало. Его, разбавленным раст-стопом 3 к 1, я наношу на днище.

Раст-стоп А и Б отличаются только наличием тиксотропного загустителя у раст-стопа Б и розовым красителем у раст-стопа А. Действующих веществ в них одинаковое количество.

Я рекомендую разбавлять только раст-стопом Б для днища, т.к. на тиксотропный загуститель не действует высокая температура и летом в случае чрезмерного нагрева на солнце это придаст составу чуть большую стабильность. И в случае необходимости, его можно использовать в чистом виде для устранения непрокрасов (например, внутри двери или арки колеса) без нагревания. Раст-стоп Б очень неохотно растворяется в жидком пушсале, так что терпение, мой друг, и ещё раз терпение.

Летом этот антикор разогревается на солнце и начинаются волшебные метаморфозы. Благодаря капиллярному эффекту он ползёт по всем поверхностям, даже вверх, пропитывая каждую трещинку. Это будет происходить каждый год, и с каждым годом антикоррозийная защита будет только усиливаться, а не трескаться. Что самое приятное, не надо с этим морочиться регулярно — достаточно одной обработки на весь срок службы машины.

Технология обработки несложная, но мутроная и грязная. К этому сразу нужно быть морально готовым и запастись терпением. Нужна плитка, кисточки, медицинские шприцы (проще всего достать 30мл, штук 5) и обязательно строительный фен. Сначала пушсало разогревается на плитке до жидкого состояния. Когда оно полностью станет жидким, в него добавляется раст-стоп и смесь перемешивается. Не надо перегревать и кипятить сало, чтобы оно меняло цвет! Потом шприцем или антигравийным пистолетом разогретый жидкий состав загоняется во все внутренние полости по технологической карте обработки конкретного автомобиля, с одновременным прогревом целевой поверхности строительным феном или плиткой. Пороги я предварительно прогревал той же электроплиткой, в которой растапливал сало. Затем кистью смесь из твёрдого пушсала и раст-стопа наносится на днище, предварительно разогретое электроплиткой или строительным феном — тогда пушсало ложится просто идеально и отлично впитывается. Днище обрабатывается по квадратам, по размеру нагревательной способности плитки/фена.

Благодаря гнилой шестёрке у меня имеется бесценная схема ключевых гниющих мест на классике :) Особое внимание нужно уделить стойкам лобового стекла, столбам передней подвески (из-под капота 2 отверстия), усилителям брызговика (треугольники с 2мя отверстиями справа от бардачка и слева панели приборов), верху задних дверей около ручки, солдату, чашкам пружин, задней и передней панелям под бамперами. Я не говорю про лонжероны-пороги-крылья, это само собой.

И под конец блиц-опрос. Отвечу на самые часто задаваемые вопросы из комментариев и лички:

Геморно? Да! Грязно? Очень! Но оно того стоит. Конечно, проще и быстрее компрессорным пистолетом загнать жидкий не горячий состав, но вечного антикора из этого не получится.

Чем ещё разбавить, если жалко денег/не нашёл раст-стопа? Масло ТЭп-15 (трансмиссионка ТМ-2-18, нигрол, GL-2), жидкости ГУР, ATF, CVT, Dexron, другие ингибированные масла. Более труднодоступный, но гораздо более правильный вариант это консервационные масла. Торговые марки К-17, НГ-203Р, НГ-204У, НГ-216, НГ-222, ингибит-с, кабинор, кормин, серия ифхан, маякор. Рекомендацию с сухим горючим убираю после результатов эксперимента этого человека. Очень рекомендую ознакомиться, длительный уникальный тест. Но лучше раст-стопа всё равно ничего нет, все эти эксперименты — на ваш риск.

А можно я разбавлю мовилем вместо раст-стопа? Мовиль-мовиль, хочу мовиль, люблю мовиль!11 То, что вы называете мовилем, а особо продвинутые ещё и по какой-то дикой нелепости мовилью — в женском роде — делают непонятно кто и где. Настоящий тру-мовиль, который, кстати сказать, не поверите, делался на основе масла, кончился вместе с СССР и больше не появится никогда, смиритесь. Но пробуйте на здоровье, если лень учиться на чужих ошибках.

Можно ли наносить на голый металл? Конечно можно, хотя я рекомендую всегда сначала грунтовать эпоксидным грунтом. Здесь же приведу рецепт феншуйного ЛКП, которое не пойдёт через год рыжиками.

Металл качественно механически зачищается от ржавчины (в идеале пескоструй) → травится преобразователем → кислотный грунт → акриловый грунт (изолятор) → эпоксидный грунт → шпатлёвка → акриловый грунт-наполнитель → акриловая краска (либо база → лак).

А вы думали качественная покраска детали 10к+ из жадности стоит? )) Но когда я варил шестёрку, мазал на голый металл. Всё прекрасно держится, только слой получается тоньше.

Как клеить шумоизоляцию? Сначала вы клеите шумоизоляцию, потом наносится антикор по контуру и швам. Это верно для любого антикора. На сало сверху не приклеится ничего.

Смывает ли состав с арок без подкрылок? У кого как. Тут очень много факторов. Толщина слоя, эффект армирования пылью и песком, пропорции смеси… А зимой состав вообще застывает до состояния пластика. Многое зависит от конкретной машины — расстояния от поверхности шины до арки, скорости движения, дороги. По моим наблюдениям максимальное обдирание происходит летом при движении по трассе на большой скорости по мокрой дороге.

А можно наносить по заводской мастике? Можно и нужно, хоть по заводской мастике, хоть чему угодно, включая уже начинающуюся ржавчину. Только зачистить от отваливающихся частей и грязи, чтобы не было полостей под многослойной ржавчиной. Хотя в таких случаях обычно уже пора варить. Зачищать можно без фанатизма, без обезжиривания, без болгарки. Просто чтобы был виден слой прежнего антикора или неотваливающейся ржавчины.

Хочу облегчить ацкий труд, как насчёт распыления мовильником? Распылять эту горячую смесь можно только антигравийным пистолетом. Но в полёте она застывает и на поверхности получается консистенция "воздушный творожок чудо". Кто не видел — купите, заодно попробуйте, вкусно. Всё в пузырьках, а поверхность не пропитана. Так что всё равно придётся прогревать и размазывать кистью. Легче тем, что это быстрее и меньше капает по сравнению с намазыванием кистью. В перерывах надо греть сам инструмент, он забивается.

На сколько хватит такого антикора? Вопрос хороший. Процесс полимеризации масла и испарения лёгких фракций состава всё равно идёт, а именно они отвечают за эластичность и адгезию. Поэтому я вас обманул, это не вечный антикор и хватит его примерно лет на 50. На четвёрке за 15 лет состав стал чуть твёрже, чем свежак. Весьма вероятно, что ещё лет через 40 он всё-таки затвердеет так, что начнёт отваливаться. Тогда моим внукам придётся повторить.

Нахрен надо, иномарки не гниют! Гниют. Особенно в москве, с особым рвением. "Вы просто поверьте, а поймёте потом".

А можно ли намазать мастику, хоть куда-нибудь? Я очень хочу, она чёрная, красивая и блестящая! Нет, мастика — это абсолютное зло. С чем бы её ни смешай.

А как же сливные отверстия в порогах и дверях? Их же забьёт сало и хана! После обработки сливные отверстия надо прогреть, чтобы из них слились излишки сала. В дальнейшем их засорение из-за сала я не наблюдал.

Какое количество нужно на легковую машину? При аккуратном равномерном нанесении хватит 2кг + 2кг сала разных видов + 1.3 л раст-стопа Б. Версию А покупать вообще не надо, только Б. Если заливать "по уши" и вообще отнестись с фанатизмом, тогда 4+4+2. Но это очень проблематично впихнуть, да и польза вряд ли будет больше от количества. Единственное, на днище можно мазать побольше.

А как же потом её варить? Свою шестёрку я сначала всю гнилую отантикорил, а потом варил. Все же так делают, правда? :) Первый способ — стравить пушсало нафиг с помощью того же фена. Нагрел — всё стекло — вари. Второй способ — забить. Да, будет капать, гореть, но горение сало не поддерживает, тухнет как только остынет. За время сварки я два раза палил шестёрку. Первый раз загорелась шумка, второй раз — проводка подкапотки при проварке столба. Сало не сильно мешало.

И ещё одно неоспоримое преимущество моего рецепта — он безвреден для здоровья и не воняет. Особенно это касается любителей отработки, отработанное масло является довольно сильным канцерогеном. А ведь встречаются и совсем уж истории за гранью. Из-за кумара мовиля-НН и пушсала от мастревакса, про которые меня тоже часто спрашивают, люди срезают обработанные пороги.

Антикоррозионная смазка - обзорная статья

С того момента как люди стали использовать в своем обиходе металл, решение проблемы коррозии является основной задачей человечества, которую до сих пор удается решить лишь частично. В среднем экономика каждой цивилизованной страны ежегодно теряет до 8 ÷ 12% валового продукта из-за различной коррозии черных и цветных металлов. А так как, несмотря на альтернативное производство материалов на основе углеводородов, применение металла только увеличивается, эффективная и доступная по цене антикоррозионная смазка становится все больше востребованной. Сегодня ее применяют:

- в промышленном и аграрном секторе;

- в водном, автомобильном ижелезнодорожном транспорте;

- для консервации деталей и оборудования и защиты металлоконструкций.

Факторы, определяющие интенсивность коррозии

Специалисты различают более 20 видов коррозии металлов: атмосферная, электрохимическая, сухая, слабоагрессивная, точечная, поверхностная и так далее. При этом для эффективной защиты металла следует учитывать его физико-химические свойства и:

- эксплуатационную среду;

- внешние нагрузки и внутренние напряжения;

- температурный режим и конструктивный нагрев.

Если не принимать меры, коррозия металлов вызывает разрушение поверхности деталей, обуславливает преждевременный износ оборудования, снижает прочность металлоконструкции и может привести к техническим простоям и техногенным авариям. Чтобы упредить данные ситуации внедряются различные мероприятия и защита от коррозии посредством специализированных смазочных материалов – одно из них.

Меры по предотвращению коррозии

Основная сложность коррозионных процессов заключается в безвозвратности потерь, первопричиной которых они являются. Их проще упредить, чем потом бороться с ними, поэтому для их замедления на поверхность черных и цветных металлов наносятся лакокрасочные материалы, минеральные масла и антикоррозионная смазка.

Среди консистентных смазок, которые представляют собой наиболее массовую и разнообразную группу, можно выделить:

- смазочные материалы общего назначения, обладающие мультифункциональными свойствами, в том числе и антикоррозионными;

- специализированные противокоррозионные смазки, предназначенные для узкопрофильного применения, например, в электрооборудовании и железнодорожном транспорте;

- консервационные смазки, которые применяют для защиты металлических деталей и оборудования от атмосферной коррозии придлительном хранении или транспортировке, перед нанесением детали должны быть очищены.

Так как каждый смазочный материал имеет уникальный состав, то предельно важно избегать смешения разных типов и марок. В неответственных случаях, чтобы сократить издержки на логистику иногда целесообразно использовать консервационные смазки с улучшенными противокоррозионными свойствами. Именно поэтому на протяжении многих лет наиболее интенсивно в различных отраслях народного хозяйства и в обиходе простых обывателей используется технический вазелин и пушечная смазка.

Особенности технического вазелина и пушечной смазки

Среди консистентных смазочных продуктов, обеспечивающих антикоррозийный эффект, доминирующее положение занимают углеводородные смазочные материалы, созданные на базе нефтяного или веретенного масла с добавление петролатума, церезина и парафина.

Пушечная смазка, представляющая собой мазеобразную консистенцию коричневых оттенков, отличается:

- незначительной испаряемостью;

- хорошей химической и коллоидной стабильностью;

- повышенной влагостойкостью и стойкостью к окислению.

Несмотря на то, что она характеризуется незначительным температурным рабочим интервалом:-30 ÷ +50˚С смазка очень эффективна для защиты черных и цветных металлов. Ключевой ее недостаток – низкая механическая стабильность при температуре от +50˚С и выше. В таких условиях пушечная смазка интенсивно стекает с обработанной поверхности. Внесение антикоррозионной присадки МНИ-7 несколько оптимизирует ее способность удерживаться на наклонных и сложных поверхностях. Срок хранения пушечной смазки в закрытых условиях достигает 10 лет. Хотя при активном воздействии ультрафиолетового излучения и ветров этот период может сокращаться. Но, главное, что при таких эксплуатационных качествах пушечная смазка отличается дешевизной и экономичностью в применении.

Технические вазелины, которые за счет адгезионной присадки характеризуются лучшей укрывной способностью, также нашли широкое применение в различных отраслях промышленного и сельскохозяйственного сектора. Они, так же как и пушечная смазка, эффективно защищают от коррозии на протяжении 10 лет и работоспособны в аналогичном температурном диапазоне: -30 ÷ +48˚С. К тому же технические вазелины широко используются не только для защиты от атмосферной, но и электрохимической коррозии.

Специализированные смазочные материалы

Для длительной или более эффективной защиты от коррозии могут применяться и специализированные противокоррозионные смазочные материалы:

- предназначенные для применения в условиях критически низкой и высокой температуры;

- обладающие повышенной коллоиднойи химической стабильностью;

- характеризующие минимальной испаряемостью.

Морские смазки

Для различных агрегатов и оборудования морских судов, эксплуатируемых в условиях солевого тумана, постоянной повышенной влажности и прямого/вероятного контакта с морской водойсмазочные материалы для узлов трения должны априори обеспечить не только отменный антифрикционный эффект, но и обладать повышенными антикоррозионными качествами. Хотя специфика отрасли накладывает свои ограничения.

В тех ситуациях, когда необходимо прямо в условиях открытого моря консервировать детали или механизмы наиболее целесообразно и экономично воспользоваться техническим вазелином. А для обработки забортных механизмов и палубных агрегатов, установленных наморских судах северных путей,необходимо обеспечить работоспособность и эффективность смазки уже при температурах - 40˚С и ниже.

Железнодорожные смазки

Ранее в данной отрасли применялась противокоррозионная железнодорожная смазка АК (ТУ 32 ЦТ 552-78),но из-за значительной стоимости и практически идентичных свойств с техническим вазелином ее применение было нецелесообразным и с технической, и с экономической стороны. На смену ей пришли углеводородные смазочные материалы с повышенной работоспособностью при низких и высоких температурах. Обеспечить необходимые эксплуатационные свойства стало возможным из-за добавления в кремнийорганические составы инновационных ингибиторов коррозии, создающих дополнительно хороший противозадирный и антиокислительный эффект и оптимизирующих показатели морозо- и водостойкости.

Такие железнодорожные смазки находят применение для обработки приборных механизмов, роликовых подшипников букс вагонов, элементов тормозной системы и узлов трения кулисного механизма. Для защиты накладок и стыков рельсов используют противокоррозионную контактную смазку с 30-типроцентным содержанием графита, который обеспечивает стабильную электропроводность и увеличивает вязкость и предел прочности.

Смазочные материалы для других отраслей

На предприятиях текстильной и бумажной промышленности высокооборотные узлы и подшипники подвержены питтинговой коррозиии применение обычных смазок не позволяет обеспечить необходимый уровень производительности. Создание противокоррозионных смазочных материалов на базе синтетических масел, фторполимеров и присадок решает данную проблему и гарантирует бесперебойность работы станочного парка.

В бурильных установках антикоррозионные смазочные материалы используются не только в качестве консервационных и антифрикционных, но и для улучшения разделительной способности сопряженных металлических элементов и для снижения вибрации. Для бурового дела целесообразность применения подтвердили высоковязкие продукты на тяжелых нефтяных маслах.

Антикоррозионные присадки

Из выше написанного можно сделать уверенный вывод, что антикоррозионная смазка должна подбираться с учетом физических и химических свойств обрабатываемой поверхности и фактических эксплуатационных условий. В некоторых случаях коррозия черных и цветных металлов может провоцироваться:

- отдельными ингредиентами смазочных материалов;

- наличием посторонних примесей в окружающей атмосфере;

- твердыми и жидкими продуктами, которые образовываются в процессе эксплуатации.

Например, при повышении температуры активизируются окислительные реакции в узлах трения, и обычная антифрикционная смазка уже не защищает от коррозии. А типовые антикоррозионные присадки, предназначенные для масел, в консистентной среде зачастую не подтверждают свою работоспособность.

Наиболее эффективная защита от коррозии обеспечивается созданием щелочной среды. Соответственно добавление свободной щелочи и мыл, способных гидролизироваться с образованием щелочной среды, позволяет создавать противокоррозионные смазочные материалы широкого применения.

Также для улучшения защитных свойств используются сульфонаты и нафтенаты металлов, свинцовые мыла, соли аминов и жирные кислоты. Но в любом случае комплекс присадок всегда подбирается с учетом технологии и состава консистентной смазки. Так,в литиевых материалах наиболее эффективны N-первичные амины и гетероциклические азотсодержащие соединения, а добавление моностеарата сорбита (до 5%) или моноолеатапентаэртрита (до 7%), которые представляют собой эмульгаторы типа «вода-масло», в качестве антикоррозионных присадок в буровые смазки способствует поглощению свободной влаги и переводит ее во внутреннюю фазу эмульсии.

Создание комбинированных защитных присадок, основанное на сочетании ингибиторов донорного, акцепторного и экранирующего действия, позволяет обеспечить обезвоживание поверхности металлов и создание хемосорбционных пленок. Антикоррозионные смазочные масла Интеравто благодаря высокой адгезии к металлическим поверхностям обладают уникальной защитной способностью и незхаменимы при длительном хранении

При правильном подборе смазочного материала с улучшенными антикоррозионными свойствами можно не только эффективно противостоять коррозионным процессам, но и обеспечить длительную бессменную работу смазки, снизить эксплуатационные расходы, увеличить срок службы деталей и оборудования и повысить рентабельность производства.

Для расконсервации обычно проводят обезжиривание уайт спиритом или любым другим растворителем, кроме того при консервации маслами с небольшой вязкостью при механической обработке расконсервация не всегда необходима.

12 лучших антикоррозийных средств

Продлить век автомобиля и сэкономить на кузовном ремонте помогут лучшие антикоррозийные средства из нашего рейтинга.

Не забудьте подписаться на наш канал в Telegram.

Какое антикоррозийное средство лучше купить

Любой антикор представляет собой химическое вещество на основе растворителей. Высыхая, оно оставляет на поверхности плотную твердую пленку, которая перекрывает доступ кислорода и влаги к металлу. Различные добавки увеличивают прочность этого покрытия, защищая от механических повреждений.

Избавить от уже появившейся ржавчины антикор не в состоянии, но может замедлить процесс ее распространения.

В продаже имеются сотни антикоррозийных препаратов, которые делят на два вида: средства для внутренних (скрытых) и наружных поверхностей. Для обработки внутренних труднодоступных зон рекомендуются парафиновые или восковые антикоры. Они образуют водонепроницаемую пленку, стойкую к резким изменениям температуры. Единственный их минус – застывают и могут раскрошиться на подвижном основании. Есть еще средства на основе синтетических масел. Эти способны затекать в микропоры и трещины стали, отталкивая влагу от подвижных деталей. Синтетический антикор не замерзает и не пересыхает в течение всего времени использования.

Для внешних покрытий выбирают:

- Мастики на битуме (синтетической смоле). Нанесенное толстым слоем застывшее вещество защищает кузов не только от коррозии или механических повреждений, но и обеспечивает хорошую звукоизоляцию.

- Каучуковые и ПВХ средства – очень стойкие, хорошо держатся на любом металле, не реагируют на температурные изменения и образуют прочную механическую защиту днища. Именно такое покрытие наплавляют производители, используя специальное оборудование.

- Жидкий пластик – хорошо ложится на большинство ЛКМ и обеспечивает достаточную защиту от ржавчины. Его недостаток – низкая механическая стойкость, поэтому средство обычно используется только на порожках, скрытых полостях арок, элементах подкапотного пространства.

- Мастика с добавлением сланца – минеральной составляющей высокой прочности. Идеально защищает дно, колесные арки и крылья. Материал хорошо противостоит механическому истиранию и отличается легким нанесением.

Существуют также антигравийные покрытия, которыми обрабатываются кузовные элементы для защиты от механических повреждений. Они состоят из каучуковых полимеров, фенола и карбида. Таким средством можно обрабатывать имеющуюся ржавчину – консервирующие компоненты замедлят ее распространение. Однако самостоятельно производить нанесение довольно сложно – лучше обратиться в автосервис к специалисту.

Лучшие антикоррозийные средства для внутренних (скрытых) поверхностей

Внутренние части кузова (внутренняя поверхность дна, лонжероны, двери и дверные стойки) закрыты обшивкой, что усложняет процесс нанесения антикора. Препараты данной группы должны быть высокоэластичными, нейтральными по отношению к краске, пластику или резине, обладать высокой гидрофобностью и способностью «консервировать» ржавчину.

12 лучших преобразователей ржавчины

Любая железная поверхность, даже будь это нержавейка, чугун, цветной металл или сплав, подвержена разрушению коррозией. В нашем обзоре представлены самые эффективные, безопасные и приемлемые по цене преобразователи ржавчины.

Какой преобразователь ржавчины лучше купить

На прилавках магазинов в изобилии продаются преобразователи в форме аэрозолей, жидкостей и геля. Но принцип действия любого преобразователя ржавчины зависит от основного химического вещества.

Большинство модификаторов изготовлено на основе кислот – ортофосфорной или оксикарбоновой. Некоторые содержат одновременно несколько компонентов. Такие средства превращают оксид железа в инертную соль, легко счищаемую с поверхности. Главный минус этой группы – необходимость смывать раствор после применения, во избежание излишнего разъедания ею металла. Подобные преобразователи эффективно справляются с ржавчиной на любой стадии, безопасны как для толстого, так и для тонкого железа. Работать с ними можно даже при минусовой температуре.

Кислотная химия широко применяется для обработки кузовов автомобилей, бытовых приборов и строительных конструкций из металла.

Нейтральные преобразователи на основе растительных танинов и специальных присадок также эффективно нейтрализуют коррозию. Отсутствие в составе таких средств опасных кислот позволяет очищать более деликатные поверхности черных и цветных металлов, сплавов. Ними обрабатывают внутренние узлы авто, готовят железо к бетонированию и покрытию мастикой. Нейтральные преобразователи не нуждаются в смывке, а за счет добавок проникают в глубокие слои ржавчины (150 мкм и более).

Самыми современными средствами в борьбе с коррозией считаются преобразователи ржавчины в грунт. Большинство составов этого вида изготовлены на основе оксида цинка или марганца, дубильной кислоты и органических полимеров. Вступая в химическую реакцию с кислородом, перечисленные вещества разрушают ржавчину и образуют на поверхности твердый защитный слой, предотвращающий ее появление в будущем.

Важное условие – перед нанесением необходимо тщательно зачистить поврежденный участок наждачкой. Такими растворами часто обрабатывают днище и колесные арки кузова, что делает их устойчивыми к проникновению влаги и химических реагентов.

Лучшие преобразователи ржавчины в жидком виде

Среди всех форм выпуска преобразователи в жидком виде представлены наиболее широко. Средства наносятся кистью, тряпкой или ручным пульверизатором, за счет чего можно экономно обработать обширную площадь поверхности. Жидкий раствор легко затекает в самые маленькие щели, добираясь до всех очагов коррозии. Кроме того, подобные модификаторы обходятся гораздо дешевле гелей или аэрозолей.

Читайте также: