Абразив для резки металла

Абразивно-отрезные станки применяются для резки холодного проката на заводах, выплавляющих специальные стали и сплавы. В связи с созданием отрезных кругов диаметром до 2000 мм значительно расширилась область применения абразивно-отрезных станков, практически обеспечивающих резку всего сортамента по сечениям на металлургических заводах. Усовершенствование станков и инструмента позволяет осуществлять резку горячего металла.

Абразивная резка применяется для резки проката на мерные длины, отрезки образцов, при подготовке переплавляемых электродов. На ряде металлургических заводов с помощью абразивной резки осуществляют отделение прибыльных частей слитка.

Преимущества абразивной резки состоят в следующем: относительно высокая производительность, высокая точность по длине и перпендикулярности реза, высокая чистота реза, возможность использования отходов резки при выплавке металла.

Станки для абразивной резки должны удовлетворять следующим требованиям: высокая жесткость конструкции, достаточная мощность главного привода, регулирование частоты вращения круга по мере его износа, высокая скорость резания, эффективное охлаждение абразивного круга, обеспечение оптимальной дуги контакта инструмента с металлом, наличие системы пылегазоудалёния.

Изготавливаемые промышленностью станки можно разделить на три группы: станки с ручной подачей; станки-полуавтоматы с гидравлической подачей; станки-автоматы.

Ручные абразивно-отрезные станки имеют диаметр отрезного круга до 500 мм, мощность главного привода до 14 кВт. Эти станки достаточно просты по конструкции, дешевы в изготовлении, универсальны (табл. 42).

Станки-полуавтоматы имеют наиболее широкое распространение. Гомельский станкостроительный завод им. С.М. Кирова изготавливает значительное число моделей этих станков (табл. 43).

Абразивно-отрезные автоматы предназначены для резки прутков в автоматическом цикле. Станки изготавливаются с диаметром круга 300—600 мм, имеют скорость резания до 80 м/с, обеспечивают резку проката сечением от 35 до 100 мм.

В последние годы промышленность освоила производство абразивно-отрезных станков с диаметром круга до 1200 мм.

Абразивно-отрезные станки с большим диаметром диска вытесняют анодно-механические станки, работающие на адъюстажах заводов, выплавляющих специальные стали. Ниже приведены сравнительные затраты на абразивно-отрезном (круг Д750 мм) и анодно-механическом станке мод. 4870:

За рубежом ряд фирм изготавливают абразивно-отрезные станки с диаметром круга до 2000 мм: «Centro—Maskin» (Швеция), IBS (Австрия) и др. В табл. 44 приведены технические данные станков, изготавливаемых фирмой IBS. Фирма комплектует станки установками для удаления газов: производительность по удаляемому воздуху составляет для станка TS 10132 5000м3/ч. Резка металла на этих станках ведется без охлаждения. Схематическое устройство станков TS показано на рис. 92. Станок полностью закрыт кожухом, для наблюдения за процессом резки применена система зеркал.

Общий вид станка «Туре-48» фирмы «Centro—Maskin» показан на рис. 93. Станок имеет отрезной круг диаметром 1200 мм, главный привод мощностью 110 кВт, скорость резания 80 м/с, максимально разрезаемое сечение металла до 300 мм.

По данным этой фирмы, коэффициент шлифования (отношение площади разрезаемого сечения к площади изношенного круга) составляет 2—6 для резки холодного металла и до 25 при резке горячего. Скорость холодной резки составляет 10 см2/с, горячей 35 см2/с. Фирма указывает, что горячая резка проката дешевле по сравнению с горячей резкой пилами при учете затрат на снятие заусенцев абразивной машиной.

Фирма «Centro—Maskin» широко рекламирует высокоскоростные дисковые пилы с зубьями из карбида вольфрама «Centrocut».

Эти пилы эффективно разрезают низкоуглеродистые стали, например квадратную заготовку 200 мм за 25 с.

Важное значение для дальнейшего развития абразивно-отрезных станков имеет усовершенствование абразивных кругов с целью повышения их стойкости.

Наиболее эффективными направлениями повышения стойкости отрезных кругов являются: повышение прочности кругов для достижения высокой скорости резания до 150 м/с; повышение режущих свойств кругов за счет совершенствования рецептуры.

Первое направление основывается на армировании кругов упрочняющими сетками, в качестве которых в настоящее время широко используется стекловолокно марки СПАП с размерами ячейки 5x5 мм. Предел прочности этого стекловолокна при растяжении более 5000 кгс/см2, модуль продольной упругости около 700 000 кгс/см2, тогда как предел прочности на растяжение фенолформальдегидной смолы до 200 кгс/см2, а модуль упругости около 40000 кгс/см2. В табл. 45 приведены сравнительные результаты испытаний кругов, изготовленных по одной рецептуре с различными схемами армирования этой стеклосеткой.

Армирование кругов одной сеткой диаметром 390 мм в середине и двумя боковыми диаметром 200 мм обеспечивает работу кругов на рабочей скорости 100 м/с, снижая расходы на сравнительно дорогой материал стеклосетки на 35%, а также расход мощности на боковое трение круга при резке, что позволяет улучшить качество реза и исключает поломки кругов. Некоторое увеличение трудозатрат при холодном формовании заготовок кругов по этой схеме прессования, однако, не снижает производительности изготовления кругов в целом, лимитирующей операцией которой является горячее прессование.

Значительные преимущества создаются при эксплуатации кругов на рабочей скорости 100 м/с по сравнению со скоростью 80 м/с.

Режущие свойства отрезных кругов Д400x4x32 на скорости 80 и 100 м/с (сталь 45, диаметр прутка 34 мм, скорость подачи 1000 мм/мин) приведены ниже:

Как видно из этих данных, стойкость кругов на скорости 100 м/с возрастает в 1,5 раза, производительность — на 20% по сравнению с теми же показателями при скорости 80 м/с.

Следует отметить целесообразность армирования абразивных кругов Д400 сеткой диаметром 390 мм. Это объясняется тем, что в начальный период контакта круга с металлом происходит адгезия сетки по отношению к металлу, в последующем по мере износа круга и теплового воздействия в контакте стеклоткань оплавляется и ее износ стабилизируется. Снижение прочности круга на периферии его при диаметре стеклосетки 390 мм несущественно из-за небольшой величины возникающих напряжений.

Второе направление заключается во введении в состав массы круга порошкообразного циркония. Положительное влияние порошкообразного циркония сказывается уже на стадии горячего прессования инструмента, так как этот металл имеет отличительное свойство поглощать без химического взаимодействия значительный объем газов. Это воздействие позволяет повышать плотность круга, а следовательно, и его прочность. В зоне контакта круга с разрезаемым металлом цирконий сгорает с сильным экзотермическим эффектом, что позволяет более интенсивно прогреть слои металла и разу-прочнить их перед режущими зернами круга. Такое воздействие порошкообразного циркония эквивалентно добавочной мощности на шпинделе станка, что позволяет вести резку на больших подачах (рис. 94).

Цирконий, вступая во взаимодействие с зерном, повышает его износостойкость в результате образования более тугоплавких и прочных соединений, чем нормальный электрокорунд. Тепловое воздействие циркония ослабляет связку, что отрицательно сказывается на стойкости круга. Поэтому, учитывая свойства разрезаемого металла, режимы резки и характеристики инструмента, выбираются оптимальные значения добавок циркония в состав массы круга. Например, положительное воздействие добавки циркония в количестве 1,0—3,0% в составе массы круга Д400x4x32 с характеристикой 14А50СТЗБ выявлено при резке стали 45Х на скорости 72 м/с и подаче 800 мм/мин — стойкость круга возрастает в 1,2—1,5 раза, существенно улучшается качество реза в результате снижения подкалки металла на воздухе. Эффективность применения экзотермических добавок в отрезных кругах возрастает с увеличением скорости резания, когда снижается длительность теплового воздействия на связку инструмента.

Таким образом, незначительные затраты на усовершенствование рецептуры инструмента создают существенную экономическую выгоду.

Партия отрезных кругов изготавливается из материала одной марки, одной зернистости, по одному технологическому процессу.

Техническая характеристика кругов, непараллельность торцов, вогнутость или выпуклость, а также статическая неуравновешенность должны периодически проверяться в соответствии с ГОСТ 52281—71. Периодические испытания, включающие определение эксплуатационных показателей, проводятся на 5% кругов от предъявленной партии, но не менее 5 шт. Эти испытания должны осуществляться не реже двух раз в год, их целесообразно производить на металлургических заводах. Твердость кругов должна проверяться в соответствии с требованиями ГОСТ 18118—72.

В соответствии с ГОСТ 52281—75 заводы — изготовители отрезных кругов гарантируют эксплуатационные показатели качества инструмента.

Упаковка кругов в тару осуществляется стопками, которые должны быть плотными, не допускающими в процессе транспортирования взаимного перемещения кругов. Транспортирование кругов должно производиться с соблюдением необходимых мер предосторожности, обеспечивающих защиту кругов от ударов и атмосферных осадков в ящиках массой не более 80 кг.

Хранение кругов допускается стопками высотой не более 600 мм, срок хранения кругов не должен превышать 12 мес из-за опасности старения.

Основными факторами, определяющими выбор отрезного круга, являются характеристики: геометрические размеры, абразивный материал, крупность абразивного зерна, вид связки, степень твердости, наполнитель.

При выборе диаметра круга следует стремиться к максимальному размеру, так как при этом возрастает его режущая поверхность, уменьшается нагрузка на отдельные зерна, стойкость растет не пропорционально массе.

Линейная скорость круга при большем диаметре достигает предельного значения при меньшем числе оборотов шпинделя, дольше сохраняется ее постоянство, что также увеличивает стойкость инструмента и снижает затраты на резку. При работе кругами больших диаметров повышается процент использования инструмента.

Толщина абразивного круга определяет толщину реза, т. е. потери металла в отходы, поэтому следует стремиться к минимальному ее значению. Чем тоньше круг, тем меньше расход мощности. Однако для повышения точности реза желательно увеличение толщины круга с целью обеспечения большей жесткости инструмента.

Гидроабразивная резка: плюсы и минусы технологии

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

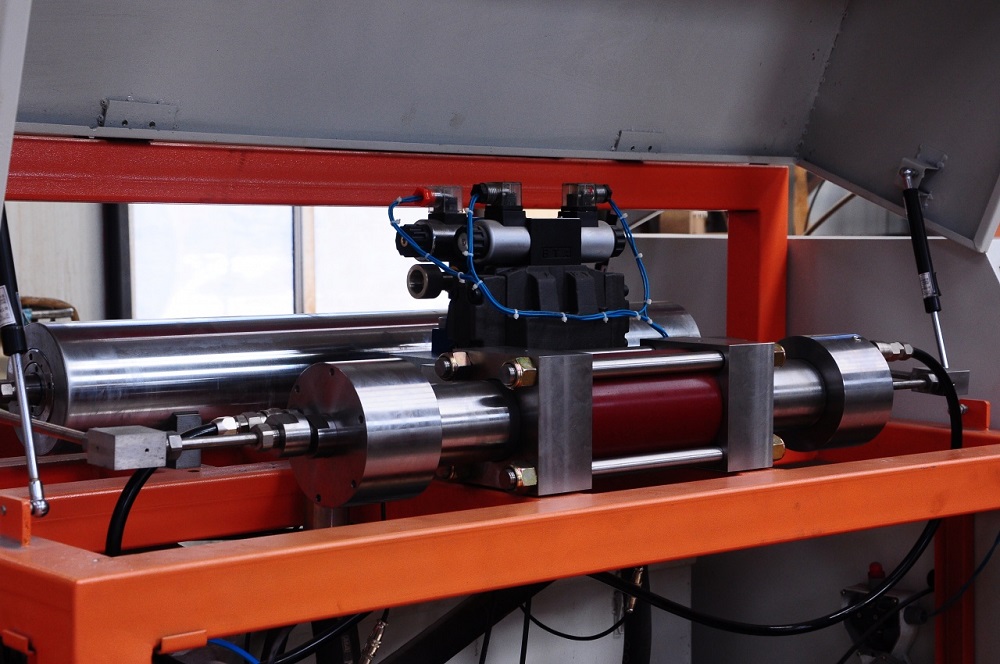

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Какие бывают отрезные диски для болгарки

Основным инструментом для болгарки являются отрезные круги. Не секрет, что качество и скорость выполняемой работы напрямую зависит от правильности подбора расходных материалов. Поэтому, прежде чем идти покупать диск для болгарки, рекомендуется ознакомиться с основными видами и характеристиками расходников.

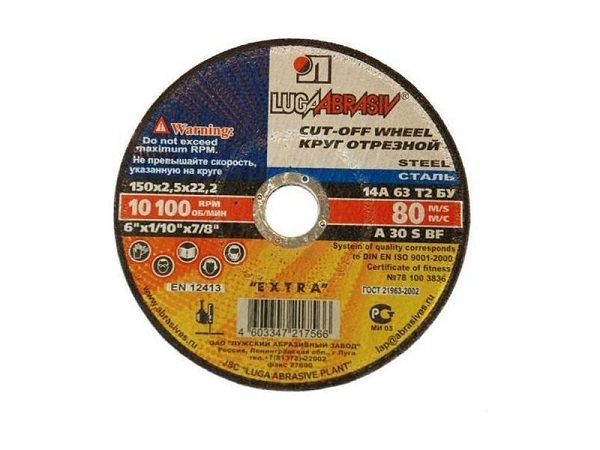

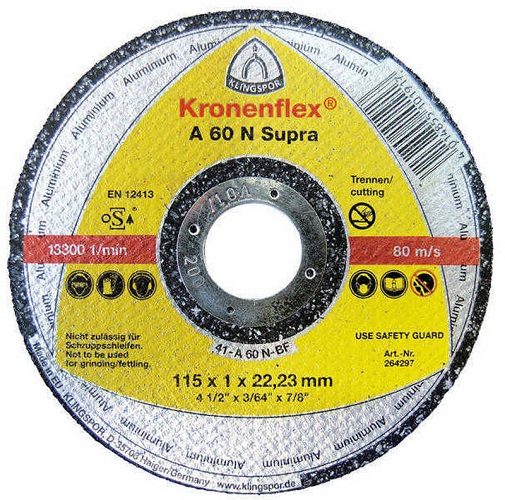

Маркировка на отрезных дисках

Для того чтобы владельцы болгарок могли правильно выбирать расходные материалы в соответствии с предстоящими работами данным инструментом, производители отрезных дисков наносят на них специальную маркировку.

Абразивные диски

Из маркировки можно почерпнуть следующую информацию.

- Материал, из которого изготовлена насадка, обозначается первой буквой: А – корунд, применяется для резки металла; AS – электрокорунд (белый), режет нержавеющую сталь; C – карбид кремния, хорошо режет камень и бетон. Металл с помощью данной абразивной насадки резать нельзя.

- Далее, после буквы, обозначающей материал, идет цифра. Она означает, сколько абразивных зерен находится в единице площади. Соответственно, чем меньше зерно, тем цифра больше. Если вам потребуется разрезать сталь, то выбирайте диск с зерном помельче – 40 или 60. Крупнозернистые диски используются в основном для резки цветных металлов.

- Следующий параметр – это твердость связки. Обозначается буквами латинского алфавита (H, I, J, K, L, M, N, O, P, Q, R, S, T). Чем ближе находится буква к началу алфавита, тем мягче связка, и наоборот. Для обработки мягких материалов связка должна быть твердой, а для прочных и твёрдых материалов – мягкой.

- Последние буквы означают тип связки. Керамическая маркируется буквой V. Такие диски отличаются хорошей водостойкостью, огнеупорностью и стойкостью перед химическими веществами. Бакелитовая связка обозначается литерой B. Такие круги имеют хорошую прочность при изгибе и сжатии, но разрушаются при использовании охлаждающей жидкости с щелочной средой. Также связки на основе бакелита имеют невысокую теплостойкость. При температуре 200 градусов она становится хрупкой, а при больших температурах – начинает выгорать. Третий вид связки — бакелитовая с усилением прочности – помечается как BF или БУ.

- Максимальная скорость, которую нельзя превышать для данного расходника. Может указываться линейная скорость кромки в м/с или в количестве оборотов в минуту.

- Размеры круга в мм: наружный диаметр, толщина и диаметр посадочного места.

- Дата изготовления. Обычно указывается на металлической вставке, находящейся вокруг посадочного отверстия. Устанавливать просроченный круг на болгарку не разрешается, поскольку он со временем может потерять прочность и разлететься во время работы.

- Назначение насадки. Указывается, для резки каких материалов предназначен инструмент.

- Цветовая маркировка: для резки стали используется синий цвет, для резки камня – зеленый.

Цветовая маркировка алмазных дисков

Алмазные круги маркируются следующими цветами:

- оранжевый – для резки кирпича;

- синий хорошо режет бетон и мрамор;

- зеленый используется для резки гранита;

- серый режет черепицу, гранит и керамику;

- желтый – алебастр и кафель.

Разновидности отрезных дисков

Отрезные круги для углошлифовальной машинки могут быть как из абразивного материала, так и цельнометаллические. В зависимости от вида обрабатываемого материала, подбирается и тип отрезного диска.

По металлу

Если требуется порезать металл, то всегда используйте расходники на бакелитовой связке с наличием упрочняющих элементов. При этом должно быть не меньше 2-х армирующих сеток.

Для черных металлов применяется обычный корунд, содержащий, кроме окиси алюминия, примеси хлора, железа и серы.

Для порезки нержавейки, недопустимо наличие в составе отрезного круга вышеуказанных примесей, поскольку они вызывают прижег стали (перегрев). В результате этого, из нержавейки могут выгорать легирующие добавки, и она превращается в обычную сталь, вследствие чего место среза начинает покрываться ржавчиной. Поэтому важно перед покупкой диска внимательно ознакомиться с нанесенной на нем информацией. Отрезной диск для нержавейки всегда промаркирован буквами “AS” и словом “INOX”.

Для резки цветных металлов применяются диски с крупными частицами абразива. Например, отрезной круг по алюминию, кроме крупного абразива, имеет в составе специальные наполнители, которые препятствуют засорению режущей кромки.

Часто пользователи угловых шлифовальных машин задаются вопросом: какие отрезные диски по металлу лучше использовать? Идеальный диск для болгарки должен иметь:

- бакелитовую усиленную связку (БУ);

- правильно выбранный тип абразива: для нержавеющей стали белый электрокорунд (AS), для черного металла – обычный корунд;

- толщину диска от 1,6 до 2 мм;

- внешний диаметр 125 мм;

- мелкофракционные абразивные частицы, если требуется порезка стальных конструкций.

Для резки профнастила применять абразивные круги не рекомендуется, поскольку место среза перегревается, и из него выгорает цинк — основной элемент, препятствующий коррозии. Чтобы снизить перегрев материала, некоторые умельцы применяют циркулярный металлический диск для болгарки с мелкими зубьями. Но в обоих случаях место среза нужно обработать специальным антикоррозийным составом, который можно приобрести в магазине, где продаются профилированные металлические листы.

Для резки камня

Для резки камня в бытовых условиях подойдет абразивный диск, изготовленный из карбида кремния (маркируется буквой С).

Данный отрезной диск применяется для мелких работ по камню, поскольку он быстро изнашивается. Но, благодаря невысокой стоимости, данный расходник является довольно популярным у владельцев болгарок.

Для профессиональной эксплуатации абразивный диск по камню не годится. Для этих целей рекомендуется выбрать цельнометаллический отрезной круг с алмазным напылением.

По бетону

Диски для резки бетона и железобетона производятся из высокопрочной закаленной стали, с нанесением на режущую часть алмазной крошки. Также данные отрезные круги могут быть сегментированные и цельные.

Перед началом резки бетона необходимо определить его тип. Он может быть обычный или армированный (содержащий металлическую сетку). Также стоит учитывать возраст бетона.

- Молодой бетон обладает абразивными свойствами, поэтому быстро изнашивает инструмент. Для его резки требуется использовать алмазные сегментированные диски по бетону увеличенной толщины.

- Старый бетон является очень твердым материалом. Для его обработки лучше применять круг на болгарку умеренной толщины.

Для резки армированного бетона устанавливают универсальный алмазный круг.

Для резки плитки и керамогранита

Лучше всего для резки керамической плитки использовать цельные обрезные круги с алмазным напылением. На таких дисках обычно написано “Мокрый рез”. Как показывает практика, данный инструмент замечательно делает ровный, с минимумом сколов, рез по плитке даже без применения воды, хотя при этом образуется много мелкой пыли.

Сплошной алмазный диск также можно использовать и по керамограниту.

Кстати, данный круг можно применять не только по керамике, но и для резки толстого стекла.

По кафелю, конечно же, можно использовать сегментированные (сухие) и турбо диски, но качество реза будет очень низким, поскольку по его краям неизбежно будут образовываться сколы.

Для резки пластика

Пластик хорошо режется обычным абразивным инструментом по металлу. Но существует и специальный пильный круг (трёхзубчатый), предназначенный для резки дерева, фанеры и пластика. Его можно использовать не только для резки, но и для продольного пропила материала, особенно толстого.

Устанавливая данный инструмент, важно правильно определить направление вращения шпинделя болгарки.

Использовать циркульные пилы с множеством зубьев по пластику и дереву не рекомендуется, из-за большой вероятности обратной отдачи инструмента, что может привести к травме.

Абразивные отрезные круги

Предназначение абразивных отрезных кругов, технические характеристики, правила выбора инструмента, практические рекомендации по работе.

Некоторые виды торцевой поверхности абразивного отрезного круга Абразивные отрезные круги на бакелитовой связке различных диаметров и назначений Для резки металла толщиной до 10 мм можно использовать абразивный отрезной круг диаметром 100 мм с посадочным отверстием 10 мм, который устанавливают через оправку в патрон обычной дрели 1 2 3

Установка и закрепление абразивного отрезного круга на валу "болгарки":

1. Наденьте металлическую шайбу с наружным диаметром не меньше круга на вал привода.

2. Наложите прокладку из картона или эластичного материала, толщина которых

3. Закрепите круг посадочным отверстием, наложите вторую прокладку, затем вторую металлическую шайбу, причем каждая прокладка должна выступать из-под шайбы на величину, равную ее толщине, и затяните этот "слоеный пирог" гайкой "болгарки". А Б В

Трещина в абразивном круге (А), скол режущей кромки (Б) и "осыпание" круга (В), при которых его использование не рекомендуется Наиболее распространенные дефекты - "прижог" (А) и заусенцы (Б), - возникающие при резке металла из-за слишком большой подачи отрезного круга

Приходилось ли вам отрезать стальной уголок 35 х 35 мм для каркаса парника или полудюймовые металлические трубы для водопровода на приусадебном участке? Если да, то, выбирая между ножовкой по металлу, дисковой пилой, сварочным электродом или же абразивным отрезным кругом, наверняка предпочтение отдадите последнему как наиболее быстрому и удобному.

Абразивные отрезные круги поставляют на российский рынок такие фирмы, как австрийская TEROLIT, чешская CARBORUNDUM ELECTRITE, немецкие DRONCO, BOSCH и CARBORUNDUM, итальянские PG и SISA, югославские SUMA и финская HILTI из Лихтенштейна, а также отечественные предприятия, среди которых АООТ «МОСШЛИФИНСТРУМЕНТ» (Москва), ОАО «ЛУЖСКИЙ АБРАЗИВНЫЙ ЗАВОД», ОАО «ИСМА» (Иваново), завод «МОНТАЖАБРАЗИВИНСТРУМЕНТ» (Пермь).

Абразивный (от лат. аbrasio - соскабливание) отрезной круг предназначен для точной и качественной резки различных форм изделий как из стали, чугуна, сплавов цветных металлов (прутка, трубы, уголка, листа, арматуры), так и кирпича, шифера, керамики, гипсокартона, а также мрамора, гранита, камня и бетона в небольшом количестве. Нужна лишь переносная отрезная машина или угловая шлифовальная, называемая «болгаркой».

Необходимо предупредить, что многие предприятия, выпускающие отрезные машины, предлагают и отрезные круги к ним под своей торговой маркой, не являясь производителями.

Скорость вращения круга велика, поэтому только высокое качество его изготовления может гарантировать безопасную работу. Круги внесены в перечень продукции и услуг, которые проходят обязательную сертификацию. Так, качество изделий АООТ «МОСШЛИФИНСТРУМЕНТ» (о них пойдет речь) подтверждено учреждением по сертификации, аккредитованным Госстандартом РФ.

Несколько правил выбора абразивного отрезного круга

Проверьте, чтобы круг не был деформирован, а на поверхности отсутствовали трещины и сколы.

Желательно, чтобы указанное максимальное значение частоты вращения круга было бы не меньше частоты вращения используемой «болгарки».

Учтите, что при резке используется только абразивного круга.

Упрочняющий элемент не всегда предусматривается конструкцией абразивного круга, и о его наличии можно судить по маркировке. Так, у отечественных производителей буквосочетание «БУ» означает «бакелитовая связка с упрочняющим элементом». Если «У» отсутствует, такого элемента нет и абразивный круг ставить на «болгарку» не рекомендуется.

Чем меньше высота круга, тем легче резать и меньше отходов, но и износ больше. При минимальной высоте круга (5 размеров частиц) используется меньшая зернистость абразива и, следовательно, снижается производительность.

Абразивный отрезной круг, используемый обычно в домашнем хозяйстве, представляет собой тонкий диск диаметром от 100 до 500 мм при высоте от 1 до 5 мм с посадочным отверстием диаметром 22 или 32 мм, которое чаще всего обрамляется металлической калибровочной втулкой. Например, при резке "болгаркой" из-за значительной величины крутящего момента диаметр круга не превышает 230 мм. Можно встретить отрезной круг диаметром 100 и даже 80 мм с посадочным отверстием 10 мм, устанавливаемый на бытовую электродрель с помощью оправки.

Абразивный круг режет металл частицами мелкозернистого материала высокой твердости (абразива), напоминающими по размерам и форме обычные песчинки. Их сначала смешивают, а затем спрессовывают с упругой синтетической связующей массой, основные виды которой бакелитовая (пластмассовая) или вулканитовая (каучуковая). Острые вершины абразива выступают над поверхностью связки и, задевая за металл, срезают тончайшие стружки. При изготовлении смесь из связки, абразива и наполнителя помещают в форму, спрессовывают и термически обрабатывают. Круги с бакелитовой связкой чаще применяются для грубой резки металла и строительных неметаллических материалов. Круги с каучуковой - меньшей производительности и предназначены для резки чугуна, сплавов титана и получения более гладких кромок реза (в быту не используются).

Эффективность работы абразивным кругом в значительной степени зависит от размера и твердости частиц: чем крупнее частицы и тверже сам абразив, тем быстрее можно резать металл. зернистость абразива, или размер частиц, может быть от 0,1 до 2 мм Ее всегда указывают на маркировке в условных единицах, причем в России и других странах по-разному.

После испытаний кругов на механическую прочность и неуравновешенность на маркировке каждого из них указывается материал для резки либо наклеивается цветная этикетка, например, зеленого (для неметаллических материалов) или синего цвета (для металлов). Там же сообщается дополнительная информация.

В отечественной продукции зернистость выше 50 мкм обозначают как 0,1 стороны ячейки сита, через которое просеивают частицы абразива при сортировке по размеру. Например, зернистость 32 указывает на присутствие частиц основного размера 320 мкм и небольшого количества зерен других размеров.

Зернистость от 5 до 63 мкм обозначают максимальным размером частиц (М). В частности, М28 указывает на максимальный размер частиц 28 мкм. По международным стандартам ISO зернистость абразива дается в условных единицах, которые не отражают размера, при этом существуют два отдельных стандарта: на зернистость для абразивного инструмента - кругов, брусков, сегментов (F) и на зернистость для абразивной или шлифовальной шкурки (P). Так, F54 свидетельствует о том, что средний размер частиц абразива, используемого при изготовлении отрезного круга, составляет 300 мкм, а абразивная шкурка с тем же размером частиц будет обозначаться Р50. Согласно российскому стандарту, и для отрезного абразивного круга, и для шлифовальной шкурки наиболее соответствует зернистость с основным размером частицы 320 мкм и единым обозначением 32 (см. таблицу).

Данные обозначений зернистости абразива по российскому и международным стандартам ISO (кроме алмаза и нитрида бора)

Марки и зернистость абразива для отрезных кругов

| Название и марка абразива | Зернистость абразива | |

|---|---|---|

| связка бакелитовая | связка вулканитовая | |

| Нормальный электрокорунд 13 А, 14 А | 125, 100, 80, 63, 50, 40, 25, 16 | 46, 25, 16, 12, 10, 8, 6 |

| Хромотитанистый электрокорунд 93 А, 94 А | 125, 100, 80, 63, 50, 40, 25, 16 | - |

| Белый электрокорунд 25 А | 50, 40, 25, 16, 12 | 40, 25, 16, 12, 10, 8, 6 |

| Циркониевый электрокорунд 38 А | 125, 100, 80, 63 | - |

| Черный карбид кремния 53 С, 54 С | 160, 125, 100, 80, 63, 50, 40, 25, 16 | - |

| Карбид кремния зеленый 63 С, 64 С | 16, 12, 8, 6 | - |

В качестве абразива обычно используют электрокорунд (нормальный, легированный, белый) и реже - карбид кремния (черный, зеленый). Электрокорунд, или окись алюминия (А), менее твердый, но форма его частиц более приспособлена для резки стали. Карбид кремния (С) предназначен для неметаллических строительных материалов и сплавов цветных металлов. Две цифры, стоящие перед буквой, соответствуют марке абразива, которая отражает его состав и некоторые свойства.

Чтобы снизить опасность разрыва круга при резке с большой частотой вращения, в его тело вводят упрочняющий элемент в виде круглого диска из тонкой стеклянной сетки. Один такой сетчатый элемент посередине высоты круга (или два - по торцевым поверхностям) устанавливают при изготовлении. Эта сетка также сохраняет форму и гибкость отрезного круга.

Практические рекомендации

Новый отрезной круг сначала обязательно прокрутите вхолостую около 5 мин, держа «болгарку» с одетым кожухом кругом от себя. Дело в том, что в результате возможных ударов при транспортировке в корпусе круга могут образоваться микроскопические трещины, приводящие к разлету мелких осколков.

Постепенный износ абразивного отрезного круга сопровождается сокращением диаметра круга, поэтому в случае многократного использования постепенно уменьшите глубину резки.

Чтобы охлаждение водой, используемое крайне редко (например, при нагреве отрезаемого металла), было эффективным, сбавьте частоту вращения круга

Разрезаемый металл закрепляйте только с одной стороны. В противном случае от сильного нагревания он деформируется и может заклинить абразивный круг.

Подачу круга при резке толстого прутка следует снизить во время прохождения половины диаметра, после чего ее можно снова увеличить до первоначального значения.

Хранить абразивный круг с бакелитовой связкой следует в сухом месте, поскольку от влаги прочность связки со временем снижается.

Абразивный круг обладает двумя преимуществами по сравнению с алмазным. Во-первых, при работе не требуется принудительное охлаждение водой, потому что его температура обычно не превышает Хорошее естественное охлаждение обеспечивается большим количеством пор, которые образуются в круге при его изготовлении. Они, а также специальный наполнитель, добавляемый в связку и выкрашивающийся при резке, способствуют быстрому удалению металлической стружки.

Во-вторых, такой круг не затупляется, как говорится, "самозатачивается", при этом начальный диаметр постепенно уменьшается за счет разрушения частиц абразива и выгорания связки. В отличие от алмазного круга, резка абразивным кругом всегда сопровождается интенсивными снопами искр - это сгорают частицы связки и мельчайшие металлические стружки, которые летят по касательной в направлении вращения. Они слишком малы и не могут нанести травму в виде царапины или ожога.

Режимы резки абразивным отрезным кругом зернистостью 63

| Диаметр высота диаметр отв., мм | Скорость резки, м/с | Глубина резки, мм | Подача* круга, м/мин | Требуемая мощность, кВт |

|---|---|---|---|---|

| 115 3,0 22 | 60 или 80 | Не более 0,15 D | 0,2-0,8 | 1,0 |

| 150 3,0 22 | « | « | « | 1,4 |

| 180 3,0 22 ( 32) | « | « | « | 1,6 |

| 200 3,0 22 ( 32) | « | « | « | « |

| 230 3,0 22 ( 32) | « | « | « | 1,9 |

| 300 3,0 32 | « | « | « | 2,2 |

| 400 4,0 32 | « | « | « | 2,6 |

| 500 5,0 32 | « | « | « | 3,2 |

* При переходе к резке кругом с другой зернистостью подачу следует уменьшить при зернистости 50 в 0,8 раза и увеличить при зернистости 80 в 1,15 раза, при зернистости 100 - в 1,25 раза и при зернистости 125 - в 1,5 раза.

Работу круга определяют его скорость и подача (перемещение). Максимальная частота вращения обязательно должна быть указана на маркировке круга или на этикетке. На отечественных изделиях значение скорости дополнительно выделяется цветом диаметральной полосы: желтой красной или зеленой Так, из-за ограниченного числа оборотов "болгарки" при половинном значении скорости его ресурс уменьшается

Перемещение должно быть строго в диапазоне от 0,2 При подаче менее значительно возрастает тепловыделение при резке, что способствует "прижогам" металла и выгоранию связки и вынуждает использовать охлаждение водой. При подаче более даже если процесс идет без приложения значительного физического усилия, частицы абразива начинают слишком быстро выкрашиваться из связки («осыпаться») и за счет интенсивного нагрева разрезаемого металла возможно заклинивание круга, которое способно привести к выходу из строя двигателя «болгарки». Толщина разрезаемого металла не должна превышать 15% значения диаметра круга. Несоблюдение этого ограничения ведет к «прижогу» металла, снижению ресурса круга и производительности труда.

Для уменьшения нагрева абразивного круга его торцевую поверхность либо оставляют плоской, но очень грубой, с выступающими из связки зернами абразива, либо делают рифленой за счет неглубоких канавок, например, в форме концентрических окружностей. Это снижает тепловыделение и расход мощности по сравнению с гладкой поверхностью. При прорезании паза, особенно в металле, круг используют тоньше к центру, чем по наружному периметру. Абразивные круги более упруги, чем алмазные, допускают кратковременный, хотя и нежелательный перекос в пазу и экономически менее эффективны. Это особенно заметно при резке твердого строительного материала, например бетона. Абразивный круг обладает более коротким ресурсом, измеряемым суммарной площадью сечения в 1 м 2 разрезаемого материала. Подтверждением этому служит уменьшение диаметра круга.

Эффективность резки бетона абразивным кругом АООТ «МОСШЛИФИНСТРУМЕНТ» и алмазного отрезного круга фирмы «СПЛИТСТОУН»

| Тип круга (диаметр 230 мм) | Цена круга, $ | Ресурс, м 2 | Стоимость 1 м 2 , $ |

|---|---|---|---|

| Абразивный круг | 0,6 | 0,05 | 12,0 |

| Алмазный круг «турбо» | 38 | 13 | 2,9 |

| Алмазный круг сегментный | 95 | 25 | 3,8 |

Как видно из таблицы, стоимость абразивного круга во много раз меньше. Поэтому, если отрезать нужно немного, то выгоднее приобрести абразивный отрезной круг, а если необходимо постоянно иметь круг под рукой, то - алмазный отрезной. Подчеркнем, что подобное утверждение не касается резки металлов, где абразивный отрезной круг вне конкуренции.

Перед работой прочтите еще раз инструкцию пользования «болгаркой», которую следует соблюдать самым тщательным образом во избежание травмы в процессе резки этим высокоскоростным инструментом.

Абразивные материалы для гидрорезки

Технологические параметры гидроабразивной резки зависят от характеристик и свойств абразивного материала, его строения, прочности, содержания и характера примесей.

В технологии гидрорезки чаще всего используют минеральные абразивы, разделяющиеся на искусственные и естественные.

Физико-механические свойства искусственных абразивов более стабильны, чем у естественных, поэтому применение последних ограничено. Естественные абразивы применяются в промышленности и изготавливаются из минералов и горных пород.

К искусственным абразивным материалам относятся: эльбор (кубический нитрид или его модификация), карбид бора, карбид кремния, электрокорунд (нормальный, белый, хромистый и титанистый), монокорунд.

Ряд естественных абразивных материалов составляют: гранат, кремень, корунд (кристаллическая окись алюминия), алмаз.

Основной параметр абразивного материала – его твердость, количественно оцениваемая по микротвердости и по десятибалльной шкале Мооса (в 10 баллов). Твердость материала свыше 7 считается высокой, 5-7 – средней, меньше 5 – низкой.

Твердость материалов для гидроабразивной резки, их прочность и строение объединены общей характеристикой работоспособности – абразивной работоспособностью, которая определяется величиной суммарного съема материала вплоть до полной потери его работоспособности. Эта величина в большей степени зависит от изнашивания и физико-механических характеристик обрабатываемого материала.

Физико-механические свойства естественных и искусственных абразивов для гидроабразивной резки

Стабильность технологических показателей струйной гидроабразивной резки определяется процентным содержанием различных функций и зернистостью абразивного материала.

Материалы для гидроабразивной резки в соответствии с ГОСТ 3647-80, кроме кубического нитрида бора и алмаза, разделяются на 4 группы, каждой из которых соответствует свой номер зернистости. Данный номер характеризуется основными фракциями: мелкой, комплексной, крупной основной и предельной.

Крупность основной фракции определяется размерами смежных сеток. Зерна фракции проходят через первую сетку и оседают на второй. За зернистость принимается номинальный размер ячейки сетки, на которой оседает частица абразива.

На процесс гидрорезки влияет масса абразивных зерен в объеме суспензии, их размер, форма, состояние режущих кромок и их число, углы при вершинах и радиусы их скругления. Как правило, абразивные зерна не имеют правильной геометрической формы.

Зерна пластинчатой и игольчатой формы не прочны и быстро разрушаются. Зерна неправильной формы также малоэффективны в работе.

В абразивном материале присутствует крупная фракция и более мелкие фракции. В момент удара скорость частиц свыше 60 м/с, некоторые из них разрушаются при первичном взаимодействии с обрабатываемыми поверхностями. По данным исследований, абразивная способность зерен замедляется уже в течение первых 3-4 часов работы.

Читайте также: