Заливка бетона под давлением

Как работает бетононасос: принцип работы

Основное назначение установки – подать бетонное тесто по трубам к месту укладки. Обеспечивается непрерывное поступление массы при заливке больших площадей. Это технологичнее, чем выгрузка бетона в бадью с последующей ручной укладкой. Первыми идею опробовали немецкие инженеры Гисе и Гелле. Они организовали непрерывную подачу от узла замеса на расстояние 120, высоту 38 метров в 1927 году. Первый бетононасос на колесном шасси был создан компанией Putzmeister только в 1968 году.

Предназначение, принцип работы бетононасоса

Проходящая через насос бетонная смесь имеет выверенный состав. Размер компонентов подбирается с учетом особенностей перекачивающего агрегата, Для лучшего скольжения в замес добавляется пластификатор. Смесь подается по трубам диаметром 6 -12 см, поэтому фракционный состав не превышает 2-4 см в сечения. Для легкой перекачки размер зерен должен быть в 3 раза меньше сечения бетоновода.

- монтажную раму, для закрепления оборудования:

- загрузочный бункер с мешалкой непрерывного действия

- главный двигатель;

- узел нагнетания массы к точке отбора;

- бетоноотводное устройство – рукав, колено, замок с резиновым уплотнителем, линию промывки.

Система сложная, с гидравликой, регулирующими клапанами, приборами контроля. Применяют насосы разного типа.

Станции бывают стационарными, на прицепном колесном шасси, автобетононасосы и пневмонагнетатели. Бетононасос стационарный входит в технологическую линию ЖБИ по изготовлению литых прямых и фасонных изделий.

Мобильный бетононагнетатель, установленный непосредственно на строительной площадке используют для заливки:

- плитных фундаментов;

- монолитных стен;

- мостов и плотин;

- подача раствора или бетона для заливки межэтажных перекрытий при монументальном строительстве.

Строительная смесь с РБУ доставляется миксерами, выгружается в бункер автобетононасоса на колесном шасси.

Пневмонагнетатель – подача готовой или смешанной в бункере смеси по путепроводу под давлением компрессора. Подходит для перекачки полусухих смесей.

В бетононасосе нет линии всасывания, только нагнетание. Подобный принцип действия характерен для поршневых, роторных или шнековых механизмов.

Поршневые системы

Изначально бетононасосы строились как одноцилиндровые поршневые агрегаты, приводимые в движение кривошипно-шатунным механизмом. Движущийся по гильзе поршень захватывал и выталкивал порцию цементной пульпы в трубу. При этом поток на выходе пульсировал, удерживать бетоновод было сложно. Первые установки Putzmeister имели длину цилиндров до 3 метров, внутренний диаметр камеры 23 см, производительность до 125 м3/час.

Современный поршневой бетононасос представляет сложную систему с электронным управлением процессом. Два и более поршня работают в противорежиме, уменьшая пульсацию массы на выходе из трубы. Двигаются поршни за счет гидравлического привода от электрического двигателя или дизельного мотора. Процесс подачи бетона регулируется шиберами, установленными на линии нагнетания и выходе из бункера.

Принцип работы поршневой системы:

- Бункер с перемешивающим устройством соединяется с цилиндром поршня. Между ними установлен отсекающий шибер.

- Поршень отходит об бункера (обратный ход), в гильзе вакуум. Шибер открывается, пустота заполняется, происходит захват массы.

- Поршень на наибольшем отдалении – шибер бункера закрывается, заслонка на трубе нагнетания открывается.

- Прямым ходом поршень выталкивает массу в трубу.

Второй поршень работает в противофазе, уменьшая пульсацию бетоновода.

Бетонная масса не должна расслаиваться или находиться в бункере длительное время – снизится прочность бетона. Поэтому в бункере работает мешалка. Смесь подвозится, исходя из расхода. Если рабочие успевают уложить 5 кубов за час, значит столько должно поступать бетона в бункер.

Современный поршневой бетононасос в технической литературе часто называют гидравлическим. В насосе приводные, подающие и переключающие цилиндры работают от гидравлики. Масло в системе регулируется распределителем. Система управляется электроникой.

Достоинствами поршневого бетононагнетателя считают подачу массы с большим напором, обслуживание строительства высотных зданий и подачу на большие расстояния. Высокая производительность установок обеспечивает их востребованность.

К недостаткам системы относят:

- сложность оборудования;

- наличие дополнительного насоса давления;

- интенсивный абразивный износ гнезда посадки шиберов;

- неравномерность подачи раствора, приводящая к пульсации трубы.

Несмотря на недостатки, 75 % бетононасосов в мире используют принцип работы поршневой системы.

Беспоршневые роторные системы

Роторные и шнековые установки относятся к механическим. У них нет шиберов, бетононагнетатель приводится в движение электродвигателем. Оборудование рассчитано на разную производительность. Шнековый насос работает как мясорубка, отбирая раствор из бункера и направляя в бетонопровод. Агрегат характеризует невысокий расход, прокачивание полусухой смеси без пробок, с возможным реверсным ходом.

Роторный бетононасос устроен намного проще поршневого. Оборудование менее шумное, подача раствора равномерная, без пульсации. Разработка роторного двигателя завершилась в 1957 году.

Установка включает:

- Монтажную раму или шасси.

- Силовой привод.

- Загрузочный бункер с мешалкой или принимающий рукав от миксера.

- Роторную напорную камеру.

- Бетоновод.

Ротор в переводе означает трехгранный вал. На нем закреплены обрезиненные, толкающие ролики. Они динамично обжимают армированный резиновый рукав сечением 125 мм с бетонной массой. Труба проходит сквозь корпус насоса. Ротор катается по рукаву при помощи пары: зубчатое колесо – неподвижная шестерня. Смесь в шланге передвигается за счет ее выдавливания обжимом.

Роторный бетоносмеситель используют как мобильный, с доставкой на строительную площадку. Этим типом оборудования комплектуют автобетононасосы. Стоимость агрегатов значительно ниже поршневых.

Недостатками оборудования считают:

- Быстрый износ части ботонопровода, находящегося внутри камеры. Вставка относится к расходникам, разработан алгоритм быстрой замены.

- Не работает на массе с инертными включениями больше 10 мм сечением.

- При непрерывной работе перегревается, работа останавливается на 3-4 часа.

Система простая, компактная, невысокой производительности, но с возможностью перекачки тяжелой густой строительной смеси. Насос плавно подает содержимое бункера под небольшим напором. В некоторых случаях это важно для целостности опалубки или при малых ячейках армирующей сетки. Производительность установки 60-80 м3 в смену.

Классификация бетононасосов по мобильности

Бетононагнетатель представляет систему, предназначенную для перемещения раствора под давлением к месту применения. Характер производства диктует, какой тип станций перекачки бетона использовать.

На заводе ЖБИ установка вмонтирована в технологическую линию, стационарна. На строительную площадку ее доставляют транспортом и оставляют на время производства работ. Для одноразовой заливки больших объемов используют автобетононасос. Нужен малый объем раствора – можно заказать миниустановку или арендовать специальные аппараты.

Автомобильное оборудование

Неограниченная мобильность установки подачи бетона возможна, если оборудование скомпоновано на базе шасси грузового автомобиля. В таких установках главное – надежность и простота в обслуживании. Предпочтения отдают роторным бетононасосам. В них не образуется воздушных пробок.

Распределительная стрела в форме секционной складной трубы общей длиной 10-100 метров с гибким шлангом- хоботом позволяет подать продукт на нужное удаление и высоту. Линейные автобетононасосы (АБН) оснащают гибкими шлангами создающими телескопическую трубу.

Автобетононасос может работать в отдаленных районах, перемещаться в любой район строительной площадки при соблюдении требований СНиП 12-04-2002, 12-03-2001 по безопасной работе ГПМ и соблюдению ППБ.

Применение АБН оправданно, когда объем работ невелик, объекты расположены на площадке с удалением. Мобильные бетононасосы обслуживают объекты, не подключенные к энергосетям. Техника используется для укладки бетона на дорогах, при возведении мостов и эстакад. Оборудование применяют в работах по заливке плитного фундамента и подачи бетона для возведения зданий небольшой этажности.

Преимущества АБС:

- возможность подачи строительной смеси на высоту 70 или расстояние 200 метров;

- маневренность и компактность станции;

- производительность установки до 90 м3/час;

- возможность подавать смесь в разные горизонты, насколько позволяет вылет стрелы;

- энергетическая независимость.

Недостатки:

- высокая стоимость оборудования или его аренды;

- препятствия в зоне перемещения стрелы мешают, создают опасность.

- требуется свободное место для разворота или маневра.

Прошло чуть более полувека с создания первого бетононасоса на автомобильном шасси. Сегодня техника представлена отечественными и зарубежными производителями в широком ассортименте.

Автомобильные бетононасосы выбирают, руководствуясь сравнением характеристик, представленных в паспорте:

- Определяющий показатель – тип насоса, расход и напор на линии нагнетания.

- Объем двигателя и расход горючего.

- Грузоподъемность шасси.

- Размер стрелы.

В России 95 % АБН на колесном шасси представлены зарубежными производителями. Туймазинский завод автобетоновозов ставит на шасси КамАЗов агрегаты производства немецкой компании Liebherr, создавая модель TZA- Liebherr. Цена установки дешевле, спрос выше. В Набережных Челнах завод «Колуман Рус», (российско- турецкое производство) ведет сборку автобетононасосов, применяя шасси Mercedes, корейскую надстройку JUNLIN с гидравлическим насосом Rexroht hydromatik. Разработано 5 моделей в средней ценовой категории, рассчитанных на разную производительность.

Продаются по умеренной цене бетононасосы на колесном шасси KCP, Kyunwon, Dongyang южнокорейских компаний. Китайские производители, поглотив немецкие компании, поставляют их продукцию под брендами Zoomloin, Sany. Пользуются спросом итальянские колесные бетононасосы компаний CIFA, Mecbo.

Стационарные бетононасосы

Оборудование по перекачке бетона к месту закладки делят на мобильное и стационарное. Если техника собрана на колесном или гусеничном шасси, движется к месту работ своим ходом, установка мобильная.

Большая часть бетононагнетателей устанавливается на раму или прицеп. Установки доставляются тягачами к месту применения или входят в технологическую линию ЖБИ. Их устанавливают в зоне, удобной для подъезда миксера и обслуживания бетоноводов.

Если строительная площадка подключена к энергоносителям, есть источник водоснабжения, стационарный бетононасос выгоднее мобильного. В сборке используется мощная поршневая станция, позволяющая обслуживать строительство с высоким расходом бетонной смеси. Бетононагнетатель подает раствор на расстояние до 300 и высоту до 100 метров.

Достоинства станции перекрывают неудобства, связанные с отсутствием мобильности и риском случайно повредить проложенные шланги.

Станция собрана компактно, насос помещается рядом с основанием стрелы и приемным бункером. Стрела в виде металлической трубы на шарнирной стойке разворачивается по горизонтали. К ней крепится бетоновод длиной 4-8 м с резиновым наконечником. Трубы можно наращивать, но резиновый наконечник должен завершать конструкцию. Шланг под напором невозможно удерживать и направлять, поэтому он крепится к опоре специальными хомутами.

Требования для обеспечения бесперебойной работы бетононасоса:

- Перед запуском агрегата бункер должен быть заряжен специальной пусковой смесью, которая промазывает все поверхности для лучшего скольжения.

- Необходима ровная площадка для выставления опор, наличие источника воды и места для слива отработки.

- Место выгрузки может находиться выше или ниже района заливки.

- Важно, чтобы при заливке в бетоне не получилось воздушных пузырей. Применяются глубинные вибраторы или выполняется послойная заливка.

- Пока не выработается масса из бункера, насос должен работать без перерыва, чтобы внутри системы не образовались пробки.

- Бетон подается под напором, требуется дополнительное укрепление арматурной сетки.

Гибкая труба позволяет подать раствор сверху вниз и снизу вверх. Проложить бетоновод можно по земле, поднять его краном на высоту или заливать нижний котлован по трапу. Протянуть гибкую трубу быстрее, чем установить ленточный транспортер к точке обслуживания.

Специальные бетононасосы

Бетононасосы на колесном шасси в комплектации миксерами представляют гибридную технику, предназначенную для транспортировки и заливки бетона в подготовленную опалубку. Такая техника сложнее в управлении, дороже, но вполовину снижает трудозатраты и ускоряет заливку. Но использовать ее можно для подачи раствора не выше 30 метров.

Разновидностью АБН служат комплексы Truck-mikser-pulp. Совмещение мощного бетононагнетателя и смесителя позволяет подать пульпу на высоту до 100 метров. Примером такой техники служат мобильные системы АБН Cifa серии Carbotech. Последние звенья сборной трубы выполнены из углепластика. Это облегчает конструкцию и увеличивает надежность стрелы. Другое направление этого же производителя – упрочнение стрелы за счет двустенных стальных труб в агрегатах серии Long Life Pipes.

Мобильные гибридные установки находят применение, когда строительство ведется в отдалении от РБУ. Длинное транспортное плечо укорачивает время, отведенное на укладку раствора. Принцип работы гибридной техники – бетонная масса непрерывно перемешивается, не давая бетону загустеть. Лопасти мешалки подталкивают раствор к заслонке, поршень его выталкивает через клапан на линии нагнетания.

Выгодные условия применения спецтехники:

- Заказанное количество раствора доставляется за один рейс при малоэтажном строительстве.

- Бетонирование путепроводов и тоннелей, мостов, дорожное строительство.

- Когда укладка раствора недоступна на высоте изнутри помещения, нет лесов снаружи.

- На строительной площадке несколько точек приема, подготовленных к дозированной укладке бетона.

Выбирая тип транспортирования бетонной смеси следует учитывать , стоимость работы гибридной техники выше, чем АБС.

Другой тип специального оборудования - бетононасос, установленный на гусеничные траки. Не станут преградой перемещению лужи, вязкая почва и болотистая местность. Поэтому для буровой техники, в бездорожье и на горных склонах нет альтернативы оборудованию размещенному на гусеничной платформе.

Еще одной разновидностью бетононасосов являются стационарные установки, предназначенные для напыления бетона на стены. Один агрегат в смесителе готовит раствор, перекачивает его в трубу и распыляет в стреле, потоком воздуха от компрессора.

Передвижные мини-станции

Техника, применяемая для укладки бетона сложна и стоит недешево. Чтобы оправдать покупку и выйти на прибыль, она должна работать с максимальной загрузкой. На больших стройках большегрузная производительная АБС себя оправдывает. В малоэтажном строительстве лучше воспользоваться типом оборудования категории мини.

Выбирая оборудование, обратите внимание на технические возможности малогабаритных установок. Самоходные агрегаты обладают высокой маневренностью, что важно для узких улиц районов старой застройки.

Если АБН на платформе КамАЗ требует площадки для разворота 10-12 м2, для малогабаритной техники нужно в 2 раза меньше. Учитывая, что высота конструкции не превышает 6 метров, минитехнику можно установить внутри помещения на закрытой производственной площадке.

Техника многофункциональна, может работать на готовом бетоне, залитом в бункер или готовить в нем строительную смесь из сухих компонентов, если в комплекте предусмотрен миксер.

Для обслуживания АБН требуется 5-6 вспомогательных рабочих, мини станцию обслуживает водитель и рабочий.

Технические характеристики минибетононасосов:

- Типы насосов – роторный и поршневой.

- Стационарные и мобильные станции перекачки пульпы.

- Двигатель дизельный или электрический.

- Максимальное расстояние прокачки по горизонтали 150 метров.

- Максимальная высота закачки 50 метров.

- варианты производительности 5-62 м3/час.

- Высокая маневренность.

Зачастую возможностей подобной техники оказывается достаточно для строительства малоэтажных зданий. Есть особенность – все процессы перекачки должны уложиться в 20 минут, после чего требуется промывка лабиринтов под давлением.

Средний вес стационарного агрегата около тонны, его можно доставить на место малотоннажным транспортом. Стоимость аренды или покупки минибетононасоса окупается в течение 6-8 месяцев при условии полной загрузки. Выбирая оборудование, нужно помнить, что поршневой насос в 2 раза производительнее роторного. Однако роторный работает с малой шумностью и прокачивает густую массу без пульсации, равномерно.

Пусковая смесь для бетононасосов

Строителям известно, что даже в движении бетон начинает оседать на стенках и твердеть. Чтоб этого не случилось в лабиринтах агрегата, непреложное правило – запуск оборудования начинается с прокачки пусковой смеси в качестве смазки.

Смесь жидкая, напоминает молочко, готовится из органических полимерных составов и минеральных солей. Состав экологически чистый, повышает скольжение бетона по стенкам, уменьшает абразивный износ. В России на практике используют цементное молочко – сухую смесь, поставляемую с цементного завода в мешках или самодельную, изготовленную на площадке.

Водный раствор в расчетном количестве заливают в бункер, смешивают и включают насос, смазывая весь трубопровод жидкостью. Специалисты считают, специальные составы, в отличие от самодельных, не влияют на качество и консистенцию товарного бетона. Их применение продлевает срок службы шиберов и других контактирующих с бетоном поверхностей.

Рекомендации по выбору бетононасосов

В первую очередь нужно решить, будет техника приобретаться в собственность или аренду. У вас крупная строительная компания, работы по бетонированию – основной технологический процесс – стационарные бетононагнетатели на колесном прицепе – лучшее оборудование. Строительные объекты малоэтажные, разбросанные – вам в помощь АБН.

Для строительства отдельных объектов, невозможности обеспечить постоянную загруженность технике, выгодно взять бетононасос в аренду.

Специализированные магазины реализуют новую и б/у технику от разных производителей. Для вас важно подобрать бетононасос под запрос. АБС стоит дороже – оборудование несъемное, установлено на шасси грузового транспорта.

Важные критерии выбора:

- тип бетононасоса – поршневой или роторный;

- мощность силовой установки или двигателя;

- напор и расстояние прокачки бетонной смеси;

- производительность по раствору;

- давление в трубе;

- производитель.

Уточните, какой допустимый размер гранул производитель заложил в технические характеристики, климатические и другие особенности эксплуатации оборудования.

Брать технику в аренду выгоднее. Если агрегат не подошел, его можно заменить. За обслуживание, управление и устранение неисправностей обычно отвечает арендодатель.

Потенциальные проблемы при работе

Дорогая сложная техника окупает себя только при правильной эксплуатации. Подача бетона к месту укладки под давлением должна быть технически подготовлена. Не зная особенностей процесса можно получить бракованный монолит, который придется выдалбливать.

После каждого цикла бетонирования станцию отмывают от цементной смеси водой под давлением. Для этого используют любой центробежный насос со шлангом. Работу выполняет подсобный рабочий под контролем машиниста.

Специальные методы бетонирования

Торкретирование - это нанесение на поверхность опалубки, бетона или железобетона под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета).

Его применяют для устройства гидроизоляции, защитного слоя предварительно напряженной навиваемой арматуры, укрепления тонкостенных конструкций, замоноличивания швов, при ремонтных работах и исправлении дефектов в бетоне и железобетоне.

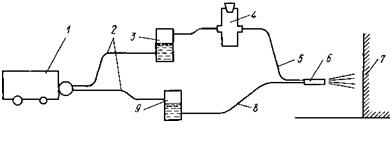

Комплект оборудования для торкретирования:

1 – компрессор, 2 – воздушные шланги, 3 – воздушный фильтр, 4 – цемент-пушка, 5 – шланг для подачи сухой смеси, 6 – сопло, 7 – торкретируемая поверхность, 8 – шланг для воды. 9 – бак

Оборудование для торкретирования включает в себя цемент-пушку, компрессор, шланги для воды и воздуха, воздушный и водяной фильтры, сопла, бак для воды.

Сжатый воздух под давлением 0,2. 0,25 МПа подается от компрессора 1 по воздушным шлангам 2 в воздушный фильтр 3, где очищается от пыли, масла и других включений.

Очищенный воздух подается в цемент-пушку 4, которую предварительно загружают сухой смесью песка и цемента.

Сухая смесь далее направляется по шлангу 5 в сопло 6 и одновременно вода из бака 9 под давлением 0,35. 0,5 МПа также подается в сопло для увлажнения смеси.

Увлажненная смесь со скоростью 100 м/с вылетает из сопла в виде веерообразного факела.

Частицы песка, покрытые цементной пленкой, сталкиваются с опалубкой или железобетонной конструкцией и прилипают к ней.

Вследствие высоких скоростей движения смеси имеющийся избыток химически несвязанной воды в полете удаляется с частиц.

Таким образом на поверхности постепенно наращивается слой песчаного бетона, причем частицы песка проникают в ранее нанесенный слой и уплотняют его.

Получается плотная структура бетона, которая обладает низкой водопроницаемостью и высокой прочностью.

За один цикл наносят торкретный слой толщиной 25. 30 мм.

При многослойном торкретировании время между нанесением каждого слоя определяют экспериментальным путем.

Ранее нанесенный торкрет должен обладать достаточной прочностью и в то же время пластичностью для восприятия динамической нагрузки при нанесении последующего слоя.

Для торкретирования используют чистый песок влажностью не более 6% и модулем крупности 2,5. 3.

Включения зерен размером более 8 мм не допускаются.

В качестве вяжущего применяют цемент марки 500 и выше, а для создания водонепроницаемых оболочек и ремонта железобетонных конструкций - быстротвердеющие цементы.

Чтобы получить плотный слой торкрета равномерной толщины, сопло при нанесении держат на расстоянии 0,7. 1 м от торкретируемой поверхности (перемещают его круговыми движениями), а струю смеси направляют перпендикулярно ей.

На вертикальные, наклонные и криволинейные поверхности торкретный слой наносят снизу вверх, чтобы свеженанесенный торкрет не сползал с них.

Регулируют вязкость смеси дозированием подачи воды.

Толщину наносимого слоя контролируют по маякам.

Потолки и вертикальные поверхности торкретируют в несколько слоев, а полы - сразу на всю толщину.

Перед торкретированием поверхность очищают сжатым воздухом и увлажняют.

Первый раз наносят слой торкрета снизу на высоту 1,3..1,5 м.

При нанесении последующих слоев зоны их перекрытия должны быть не менее 20 см.

Вышележащие слои наносят с передвижных или стационарных подмостей.

После нанесения первого слоя бетон выдерживают и при этом увлажняют.

В жаркую погоду поверхность торкретного слоя накрывают брезентом или пленочным покрытием, исключающим быстрое испарение влаги.

Когда бетон наберет необходимую прочность, наносят второй слой и т. д.

Пневмобетонирование - это нанесение на поверхность пластичных бетонных смесей на мелкозернистом заполнителе.

Смеси, как правило, приготовляют централизованно на бетонном заводе или на строительной площадке в смесителе установки «Пневмобетон».

Таким способом бетонируют конструкции толщиной до 150 мм: тонкостенные покрытия куполов, оболочки, сооружения для хранения жидкостей (резервуары), плавательные бассейны, градирни, замоноличивают стыки сборных железобетонных конструкций, а также ремонтируют (восстанавливают) бетонные и железобетонные конструкции.

Уложенный этим способом бетон отличается высокими физико-механическими показателями (плотность, водонепроницаемость, морозостойкость и сцепление с различными поверхностями).

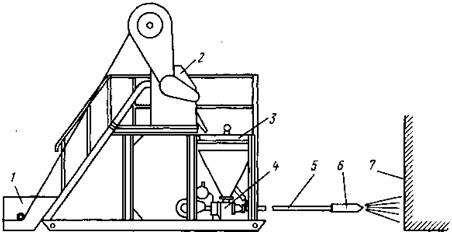

Схема установки «Пневмобетон»:

1 – скиповый подъемник, 2 – приемно-перемешивающее устройство, 3 – вибросито, 4 – растворонасос, 5 – шланг, 6 – сопло, 7 – поверхность бетонирования

Наносят бетонные смеси установкой, которая включает в себя приемно-перемешивающее устройство 2 со смесителем принудительного действия, питатель, вибросито 3 с ячейками 10×10 мм, шланги 5, воздушный трубопровод, сопло с гасителем 6 скорости движения смеси.

В качестве приемно-перемешивающего устройства 2 используют растворосмеситель СБ-97 или принудительного действия СБ-80, оборудованный скиповым подъемником 1. Транспортируют смесь растворонасосами С-683, С-684 или С-317Б с подачей 2,4. 6 м 3 /ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

Шланг 5 монтируют из отдельных секций с внутренним диаметром 50 или 63 мм.

На конце шланга закреплено сопло.

При вылете из сопла скорость смеси 70. 90 м/с.

Конфигурация и геометрические размеры сопла зависят от вида работ, применяемых материалов и положения сопла по отношению к бетонируемой поверхности.

Расход сжатого воздуха давлением 0,7 МПа составляет 7. 9 м 3 /мин.

До начала работ подключают установку к электросети и водопроводу, монтируют леса или передвижные подмости так, чтобы расстояние между настилом и рабочей поверхностью было 1,2. 1,5 м, а высота яруса 2 м.

Для вертикальных конструкций устанавливают опалубку облегченного типа.

Щели шириной более 5 мм в опалубке не допускаются.

При нанесении смеси сопло держат перпендикулярно бетонируемой поверхности и на расстоянии 0,7. 1,2 м от нее.

Бетонную смесь на вертикальные поверхности наносят снизу вверх.

Для получения равномерной толщины бетонируемой поверхности соплом совершают спиралеобразные поступательные движения.

Для создания нормальных условий твердения бетон предохраняют от воздействия ветра и прямых солнечных лучей, ударов, сотрясений и других механических воздействий, периодически его увлажняют.

7.2 Раздельное бетонирование

При раздельном бетонировании сначала укладывают крупный заполнитель, а затем нагнетают в него (инъецируют) раствор.

При возведении массивных монолитных конструкций сначала устанавливают опалубку, затем внутри нее монтируют арматурное заполнение и инъекционные трубки.

Заполняют опалубку щебнем двух фракций: до 100 (50. 60%) и до 20 мм (40. 50%).

При этом каждый слой вибрируют, чтобы получить более плотную структуру бетона.

Подают щебень в опалубку бадьями.

По окончании укладки щебня к инъекционным трубкам поочередно подключают растворонасос, с помощью которого закачивают цементно-песчаный раствор.

Инъекционные трубки в нижней части на длине 0,25. 0,5 м имеют перфорированные отверстия.

Раствор под давлением 0,15. 0,2 МПа заполняет пространство между частицами щебня.

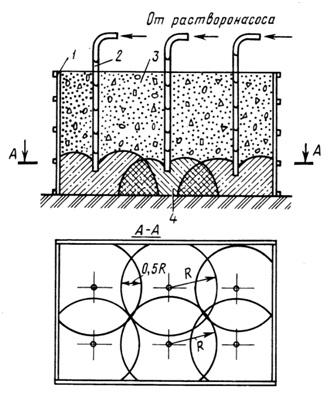

Схема раздельного бетонирования массивных фундаментов:

1 – опалубка фундамента, 2 – инъекционные трубы, 3 – щебеночная засыпка, 4 – область распространения раствора

Рассмотрим технологическую схему раздельного бетонирования массивных фундаментов.

Инъекционные трубки устанавливают на таком расстоянии друг от друга, которое обеспечивает взаимное пересечение зон их действия не менее чем на половину радиуса действия.

Раствор нагнетают непрерывно до полного заполнения пространства между щебнем, о чем свидетельствует появление в контрольных отверстиях, оставляемых в щитах опалубки, раствора.

Затем трубы поднимают на высоту 1. 1,5 м и процесс нагнетания повторяют.

При возведении фундаментов большой высоты после бетонирования одного-двух ярусов инъекционные трубки укорачивают путем исключения их звеньев.

Технология бетонирования тонкостенных конструкций имеет свои особенности.

Прежде всего в конструкции опалубки предусмотрено двустороннее расположение отверстий 4 в шахматном порядке для инъекции раствора.

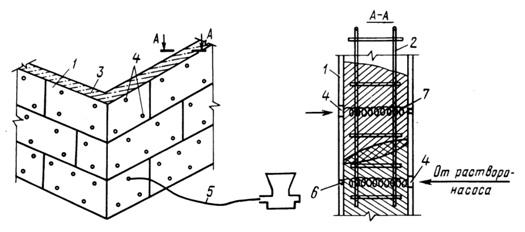

Схема раздельного бетонирования тонкостенных конструкций:

1 – опалубка, 2 – арматурное заполнение, 3 – крупный заполнитель, 4 – отверстия для ннъекции раствора, 5 – инъектор, 6 – контрольное отверстие, 7 – металлическая спираль

Первоначально в опалубку 1 устанавливают арматурное заполнение 2 и одновременно укладывают крупный заполнитель 3 фракции 40. 20 мм слоями и уплотняют его вибраторами.

Высота каждого слоя должна быть на уровне отверстий для инъекции. После укладки очередного слоя крупного заполнителя устанавливают металлические спирали 7, которые служат направляющими при движении раствора от инъектора.

Перед бетонированием крупный заполнитель смачивают водой.

Инъектор 5 направляют в отверстие 4 опалубки.

Раствор под давлением 0,15. 0,2 МПа распространяется сначала по спирали 7, а через пространство между ее витками - в заполнитель. Момент окончания нагнетания определяют по появлению раствора в контрольных отверстиях 6.

Процесс бетонирования, как правило, ведут с двух сторон двумя инъекторами снизу вверх.

Такой метод обеспечивает получение плотного водонепроницаемого бетона независимо от степени его армирования.

При раздельном бетонировании упрощается технологическая схема укладки бетона, снижаются транспортные расходы, повышается качество работ, но усложняется контроль качества работ и повышаются требования к конструкции опалубки (должна быть жесткой без щелей и неплотностей).

7.3 Подводное бетонирование

Подводное бетонирование - укладка бетонной смеси под водой без применения водоотлива - применяют при возведении подводных частей опор мостов, днищ опускных колодцев и других массивных сооружений на глубине 1,5. 50 м. Бетонную смесь к месту укладки в основном подают двумя способами.

Способ вертикально перемещающихся труб (ВПТ) основан на непрерывной подаче бетонной смеси по вертикально расположенной трубе, которую по мере увеличения толщины бетонного слоя поднимают с помощью кранов и лебедок так, чтобы нижний конец трубы всегда находился в толще бетона.

Расстояние между трубами зависит от их диаметра, подвижности бетонной смеси и интенсивности бетонирования. В среднем для труб диаметром 200. 300 мм их радиус бетонирования около 6 м.

При этом расстояние между трубами должно быть 10. 11 м.

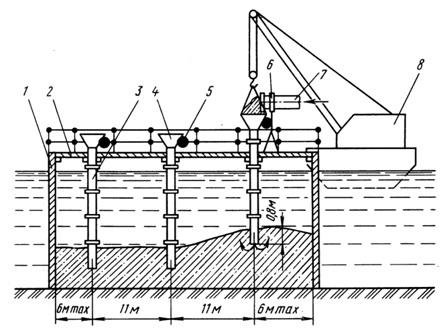

Схема подводного бетонирования способом вертикально перемещающихся труб:

1 – опалубка, 2 – рабочий настил, 3 – звенья труб, 4 – загрузочная воронка, 5 – вибраторы, 6 – стойка, 7 – бетоновод, 8 – плавучий кран

При подводном бетонировании трубы 3 устанавливают с рабочего настила 2.

Каждую трубу собирают из секций длиной 1. 1,2 м.

Верхняя секция оканчивается загрузочной воронкой 4, на одну из сторон которой навешивают вибратор 5.

Смесь от бетононасоса по бетоноводу 7 поступает непрерывно и заполняет весь объем трубы.

Затем смесь под гидростатическим давлением вытекает из нижнего отверстия трубы.

Чтобы предотвратить размыв бетона, низ трубы должен быть погружен в бетон на глубину 0,5. 0,8 м.

Таким образом, свежие порции бетона как бы вытесняют ранее уложенный и не контактируют с водой.

По мере роста толщины бетонной подушки трубу постепенно извлекают и лишние секции демонтируют. Бетонирование считается оконченным, когда уровень бетона дойдет до проектной отметки.

Бетон подают непрерывно. При перерывах, больших, чем время схватывания цемента, ухудшается монолитность конструкции.

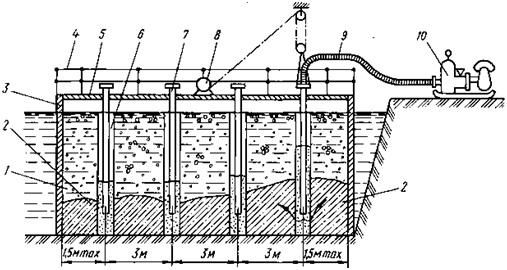

Способ восходящего раствора (ВР) является разновидностью раздельного бетонирования.

Он состоит в нагнетании с помощью растворонасосов 10 в каменную наброску или гравийно-щебеночную отсыпку 1 цементного раствора 2 с осадкой конуса 10…12 см.

Для этой цели устанавливают решетчатые шахты 6, в которые пропускают трубы 7 для нагнетания по ним раствора.

Радиус действия каждой трубы 2. 3 м.

Схема подводного бетонирования способом восходящего раствора:

1 – каменно-щебеночная отсыпка, 2 – раствор, 3 – штунтовое ограждение (опалубка), 4 – ограждение, 5 – настил, 6 – шахта, 7 – труба, 8 – лебедка, 9 – рукав, 10 – растворонасос

При нагнетании раствор, выходя из нижнего конца трубы, поднимается вверх и, вытесняя из пустот воду, заполняет их. Так создается бетонный монолит.

По мере повышения уровня раствора в шахте трубы поднимают, оставляя нижний конец трубы длиной 0,8. 1 м в растворе.

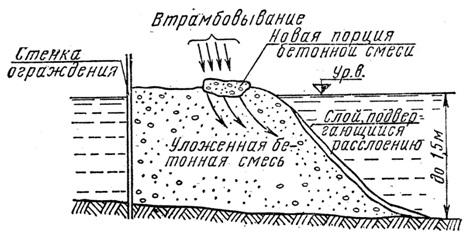

Подводное бетонирование методом втрамбования

Втрамбовывание бетонной смеси начинают с создания бетонного островка в одном из углов бетонируемой конструкции при подаче смеси по трубе или в бадьях с открывающимся дном.

Островок должен возвышаться над поверхностью воды не менее чем на 30 см.

Для втрамбовывания применяют бетонную смесь подвижностью 5. 7 см.

Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35. 45° к горизонтали.

Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесс твердения уложенного бетона, и не ближе 20. 30 см от кромки воды.

Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси.

Метод применяют при глубине воды до 1,5 м для конструкций больших площадей при классе бетона до В25.

Метод укладки кюбелями. Бетонную смесь опускают под воду на основание бетонируемого элемента в кюбелях (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор.

Обычно применяют кюбели вместимостью от 0,2 до 3,0 м 3 , закрытые сверху и имеющие уплотнения по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь кюбеля.

Бетонную смесь выпускают при минимальном отрыве дна кюбеля от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки кюбелями заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании кюбелями происходит частичный размыв смеси при разгрузке кюбеля и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Укладку бетонной смеси в мешках следует рассматривать как вспомогательный метод, который применяют при небольших объемах работ, для уплотнения щелей между дном и опалубкой, а также в аварийных случаях.

Бетонную смесь, укладываемую в мешках из редкой, но прочной ткани готовят на щебне с крупностью заполнителя 40 мм и осадкой конуса 2-5 см. объем смеси в одном мешке 10…20 л.

Мешки со смесью укладывают водолазы, тщательно прижимая их один к другому.

7.4 Основы технологии полимерцементных бетонов и пластбетонов

Полимерцементным бетоном называют искусственный каменный материал, связующими которого являются полимер и цемент, заполнителями - песок и щебень.

В отличие от обычных бетонов с модифицирующими добавками (ГКЖ-94, винсол), которые из-за малых количеств практически не меняют структуру бетона, содержание полимера в полимерцементных бетонах достаточно велико.

Это позволяет получать материалы с новыми свойствами.

Они имеют меньшую массу, морозостойки, обладают несколько большей прочностью по сравнению с обычными, повышенной износостойкостью.

Полимерцементные бетоны получают тремя способами :

- введением в бетон при смешивании водных дисперсий полимеров (поливинилацетата или синтетического каучука), распадающихся в бетонной смеси с выделением воды, при этом обезвоженный полимер выполняет роль дополнительного связующего;

- добавлением в воду затворения водорастворимых мономеров и полимеров (фуранового и поливинилового спиртов, эпоксидных, фенолформальдегидных смол и т. п.) с последующим их отверждением в бетоне нагревом или с помощью отвердителей;

- пропиткой бетона на необходимую глубину маловязкими полимерами (карбамидами, лаком «этиноль», стиролом), которые отверждаются непосредственно в бетоне.

Заполнителями для полимерцементных бетонов служат кварцевые или дробленые пески, а также щебень прочных и плотных горных пород крупностью не более 20 мм.

Применяют также полимерцементные мелкозернистые растворы.

Оптимальное содержание полимера типа поливинилацетата составляет от 15 до 20% к массе цемента в пересчете на сухое вещество.

При этом наилучшим образом используются свойства как цемента, так и полимера.

При такой дозировке в полимерцементном бетоне сохраняется сплошность цементного геля, а полимер, обволакивая цементные сростки и зерна заполнителя, дополнительно склеивает их.

При увеличении полимера сплошность цементных новообразований нарушается, из-за чего снижается прочность полимерцементных бетонов.

Оптимальное содержание водорастворимого карбамидного полимера С-89, а также эпоксидных полимеров ДЭГ-1 и ТЭГ-17 около 2% по отношению к массе цемента.

При этом водоцементное отношение бетонной смеси можно понизить до 0,29 - 0,30 без ущерба для ее удобоукладываемости, а также стойкости в агрессивных средах.

Применяя различные полимерные составляющие, можно получить полимерные бетоны, стойкие к действию нефтепродуктов, жиров и растворов солей.

Полимерцементные бетоны применяют для устройства износоустойчивых полов, аэродромных покрытий, резервуаров под нефтепродукты, а также монолитных конструкций для работы в агрессивных средах.

Для приготовления полимерцементных смесей применяют лопастные мешалки или вибросмесители.

При механическом перемешивании смесь насыщается воздухом, в бетоне образуются мелкие поры, равномерно распределенные по объему.

Вследствие того, что полимерцементные бетоны применяют пока в небольших объемах, их смеси готовят в смесителях, расположенных вблизи места укладки.

Полимерцементные смеси обладают повышенной вязкостью, поэтому виброуплотнять их при низких частотах (3000 кол/мин) малоэффективно.

Воздух не удаляется из бетона, структура его получается чрезмерно пористой и рыхлой.

Более целесообразно высокочастотное вибрирование, а для жестких смесей трамбование и вибропрессование.

Полимерцементные бетоны, приготовленные на водных дисперсиях полимеров, выдерживают в воздушно-сухих условиях, бетоны же с добавками эпоксидных и карбамидных полимеров быстро твердеют во влажных условиях.

Пластбетоны - искусственные конгломераты, получаемые целиком на органических полимерных связующих. Они являются, по существу, пластмассами с минеральными наполнителями различной крупности.

Связующими в пластбетонах служат маловязкие термореактивные полимеры (фенолформальдегидные, фурановые, полиэфирные и эпоксидные), которые при добавлении отвердителей и в определенных условиях твердеют, склеивая компоненты в прочный конгломерат.

Обычно применяют пластбетоны составов 1:5-1:15 (полимер : наполнитель по массе).

Для отверждения полимеров применяют керосиновый контакт Петрова, сульфокислоты и минеральные кислоты, полиэтиленполиамин, диэтилентриамин и др.

В качестве наполнителей применяют чистые пески с крупностью зерен 0,6-2,5 мм и содержанием глинистых и пылеватых частиц не более 0,5%.

Щебень и гравий должны быть сухими и чистыми и иметь крупность не более 20 мм.

Помимо гранитного щебня в качестве наполнителей применяют андезитовый и баритовый, а также измельченный трепел и графит в зависимости от назначения пластбетона.

Прочностные свойства пластбетонов определяются свойствами связующего и наполнителя, а также адгезией между ними.

Пластбетоны обладают высокой прочностью, особенно при растяжении и изгибе.

Так, прочность при изгибе некоторых пластбетонов на эпоксидных полимерах достигает 350…450 кгс/см 2 .

Пластбетоны практически водонепроницаемы, морозостойки; они хорошо сопротивляются износу, стойки в агрессивных средах.

Например, стойкость их против действия кислот в 10 раз выше, чем у обычных бетонов.

Пластбетоны целесообразно применять для гидроизоляционных и антикоррозионных облицовок.

Их используют для получения износоустойчивых полов, в аэродромных покрытиях, а также для возведения частей зданий и сооружений, эксплуатируемых в агрессивных средах.

Пластбетонные смеси готовят в небольших объемах непосредственно у мест их укладки из-за быстрого их твердения.

В лопастный смеситель загружают наполнители, затем полимерные связующие.

После 3…4 - минутного перемешивания и получения однообразной массы вводят отвердитель и перемешивают в течение 5…8 мин.

Приготовленную порцию смеси сразу же укладывают в дело.

Уплотняют ее трамбованием или штыкованием.

Твердеют пластбетоны лучше в сухих условиях при 50…100° С.

Повышение относительной влажности выше 60% снижает прочность пластбетонов, особенно на полиэфирных полимерах.

Составы на эпоксидных полимерах менее чувствительны к повышенной влажности.

Время прогрева уложенных пластбетонов составляет 4…8 ч в зависимости от вида полимера и состава смеси.

При твердении пластбетонов происходит их усадка, величина которой зависит от вида и количества полимера.

Бетон под давлением

При выполнении некоторых видов бетонных работ возникает необходимость в придании смеси повышенной прочности. В подобных случаях срабатывает базовый принцип: чем выше давление, тем крепче бетон. Как многие уже, наверное, догадались, речь идет о том, чтобы подавать бетон под давлением.

В настоящее время технология напорного бетонирования находится на одной из начальных стадий своего развития и непрерывно совершенствуется.

В частности, группой специалистов из Беларуси разработан так называемый метод пресс-вакуум-бетона, в основе которого лежит органичное сочетание трех технологических приемов: нагнетания, гидродинамического прессования и вакуумирования.

Суть технологии бетонирования под давлением

Смесь при помощи бетононасоса нагнетается в соответствующие области образующей нужную форму опалубки. При этом в толще раствора, в результате его соприкосновения с опалубкой, возникают направленные на сжатие напряжения, активно способствующие уплотнению бетона и отжиму из него жидкости, которая отводится через специальные фильтрующие плоскости.

После того как бетон заполняет весь объем полости, возникает избыточное давление, которое и обеспечивает увеличение плотности материала.

Затем с помощью специального вакуумного агрегата смесь дополнительно уплотняют, удаляя из нее излишки влаги.

Подвергаясь воздействию избыточного давления, бетон становится чрезвычайно крепким и достигает прочности от 0,1 до 0,14 МПа, при этом модуль его упругости варьируется в пределах от 40 до 50 МПа. Это создает условия для немедленно демонтажа элементов опалубки и позволяет приступить к процедуре увлажнения, способствующей максимально правильному отвердению конструкции и предотвращающей возможное появление дефектов.

Бетонирование под давлением, область использования

Стоит отметить, что метод подачи бетона под давлением с целью повышения его прочностных характеристик демонстрирует наивысшую эффективность в условиях промышленного производства, поскольку нуждается в использовании жесткой формообразующей оснастки, вакуум-систем и максимальной автоматизации всех описанных выше процессов.

Читайте также: