Закладные детали в бетоне

Закладные детали: применение, особенности

Закладные детали – это элементы, которые соединяют сборные и железобетонные части строительных конструкций. В тело железобетонных изделий устанавливаются закладные детали различной формы, чтобы впоследствии надёжно соединить или закрепить конструкции разного назначения. За счёт их применения возрастает сопротивляемость строительных конструкций к нагрузкам. Элементы для закладки изготавливаются из полосовой, круглой, швеллерной, угловой и листовой стали. Качество стали должно быть высоким, так как от этого зависит прочность и срок службы построенного здания. Применение закладных деталей упрощает технологию строительства, обеспечивает надёжность бетонных оснований и придаёт прочность возводимым объектам.

Для чего нужны закладные детали

Нестандартные и типовые закладные детали применяются в сборном и сборно-монолитном строительстве. С их помощью можно не только подвязывать и транспортировать отдельные части ЖБИ, но и соединить определённые фундаментные части в прочное монолитное изделие. Такое надёжное соединение частей друг с другом равномерно распределяет нагружающие воздействия по всей площади конструкции.

Закладная деталь: применение

Основное предназначение таких изделий — это соединение металлических элементов, размещённых в ЖБ каркасе. Их используют не только в строительстве, но и при обустройстве мостов и дорожных покрытий. Поэтому закладные детали для железобетонных конструкций довольно разнообразны по форме. На качество деталей напрямую влияет материал их изготовления, а для увеличения срока службы металлические изделия для закладки в ЖБИ часто обрабатываются специальными покрытиями, особенно в тех случаях, когда возможны негативные воздействия на них со стороны окружающей среды.

Типы закладных деталей

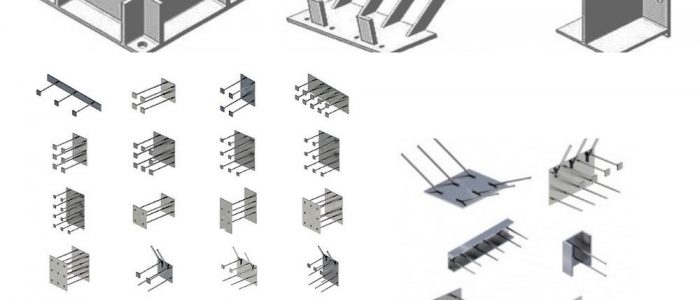

-

Металлические детали закладного типа различает:

- способ изготовления: штамповка или сварка;

- расположение в бетоне: закрытое или открытое.

Устройство закладных деталей несложное и представляет собой пластины, к которым приварены анкерные стержни. Пластина располагается с одной или с обеих сторон и имеет квадратную, прямоугольную, овальную или ромбовидную форму. При этом стержни привариваются стандартно, перпендикулярно, наклонно, в тавр, внахлёстку, под слоем флюса и т. д. Соответственно детали в изделиях различаются расположением анкеров. Оно может быть:

- наклонным;

- перпендикулярным;

- параллельным;

- смешанным.

Конструкция закладных деталей даёт возможность собирать части каркаса между собой «намертво» с помощью сварки или на болты. Подбор закладных деталей следует продумать заблаговременно, до начала строительных работ, учитывая тип и назначения готового сооружения.

Как подобрать закладную деталь

Для того чтобы правильно подобрать закладную деталь следует использовать конструкторские расчёты, прописанные в соответствующих СНиПах. На выбор закладных элементов влияет:

- место монтажных работ;

- расчёты условий работы бетонной конструкции;

- размеры готового ЖБИ;

- возможность применения вспомогательных элементов;

- вероятные поперечные или продольные нагрузки;

- допустимые отклонения;

- степени нагрузки, распределяемые на конкретный закладной элемент.

Технические характеристики закладных деталей

-

Каждый закладной элемент имеет свои технические параметры:

- вид и класс арматуры;

- марка стали;

- диаметр (в мм);

- удельный вес (в кг);

- условия эксплуатации;

- статические нагрузки.

Расчёт закладных деталей

Расчёты закладываемых элементов производятся по предельным состояниям конструкции. Их результаты напрямую влияют на долговечность и надёжность эксплуатации конструкций в период всего срока службы.

-

Расчёт закладных деталей в железобетонных конструкциях производится по показателям:

- прочность;

- устойчивость формы (тонкостенные конструкции);

- устойчивость положения (всплытие, скольжение, опрокидывание);

- образование и раскрытие трещин;

- деформация.

Эти расчёты также определяют, сколько потребуется закладных деталей и какого они должны быть вида.

Установка в бетон

Расположение закладных деталей в бетонном основании зависит от их конструкции и запланированной технологии:

Сквозная установка применяется для закладных с двухсторонними пластинами, если можно бетон просверлить насквозь.

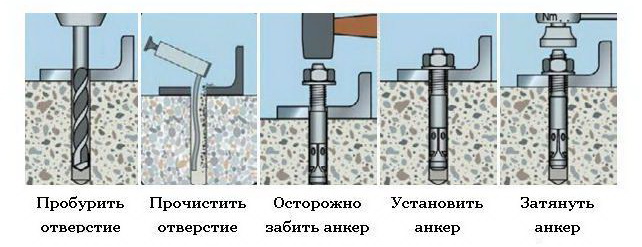

Слепая установка предусмотрена для закладных с одной пластиной. Они через отверстие крепятся на запланированное место цементным раствором или фиксируются анкером.

Смета на закладные детали

При составлении сметы учитываются расценки на изготовление закладных деталей, стоимость их транспортировки к месту установки, разгрузка в зоне монтажа, установка и закрепление в каркасе или железобетонной конструкции.

2 способа установки закладных деталей в бетон

Реконструировать готовые монолитные конструкции или усилить основание постройки можно, используя закладные в бетон дополнительные элементы. Применение деталей предполагает вспомогательный инструментарий: сверлильный, пневматический инструмент для выполнения проемов на поверхности. Понадобятся также бур и сверло, соответствующие нужному размеру и диаметру предполагаемых проемов.

СодержаниеЗакладные детали обладают разной конфигурацией и служат для последующего крепежа к ним арматуры или других элементов. Насчитывается много разновидностей таких деталей. Конфигурация зависит от последующей нагрузки.

Что это такое?

Металлические детали, закладываемые в бетон и служащие для усиления бетонной конструкции и крепления к ним последующих, называются закладными элементами. Монтируются они перед началом монтажных работ. При необходимости они устанавливаются в уже готовый сухой бетонный монолит. Для этого используют бур, сверла различного размера в соответствии с необходимым диаметром отверстий. Насчитывается несколько видов монтажа закладных установок. Выбор той или иной зависит от предназначения крепления, возможности произвести монтирование, при этом учитывается нагрузка, которая будет распределяться на закладные детали.

А также при проведении работ учитывают:

Закладные конструкции должны обладать хорошей прочностью без трещин, надломов или каких-либо повреждений. После окончательного высыхания или монтажа уже сухого бетона обязательно проверяется надежность закладных креплений. Для выполнения такого рода работ рекомендуется обратиться к квалифицированным специалистам.

Какие есть виды установки?

Сложно специфицировать в проекте соединение или пристыковку деталей бетонных конструкций. Для этого используют определенные механизмы, позволяющие приварить дополнительные элементы, оставить выступающую деталь с резьбой, чтобы прикрутить другие элементы или просто пластины. Часто такие способы используют при строительстве лестниц, шахт для лифта, бассейнов, эстакад и мостов, заградительных ограждений. Каждый вид установки имеет свои особенности.

Сквозная установка

Эта конструкция состоит из двух пластин и стержня высококачественной углеродной стали, которые привариваются между собой. Чтобы установить такой закладной элемент, просверливают сквозное отверстие. Этот вид установки производится, когда есть возможность просверлить насквозь бетон. Проем делается специальными сверлами или бурами с победитовыми напайками.

Слепая: заливная и анкерная

Состоит из пластины и стержня. Устанавливается, когда есть необходимость оставить вид монолита без изменений и высверлить одностороннее отверстие. В этом отличие от сквозного вида установки — резьба лишь с одной стороны. Эта конструкция разделяется на 2 разновидности:

- Заливная. Путем проделывания в бетоне проема, заполнения этого пространства цементной смесью и установки стержня.

- Анкерная. В анкер типа трубы необходимого диаметра монтируется стержень с резьбой на конце. Резьбовое соединение имеет метрический или дюймовый шаг резьбы. Анкер со стрежнем внутри вставляют в проем бетона, поворачивая и надежно закрепляя его.

Классификация закладных деталей

| № | Вид | Описание |

| 1 | Открытые и закрытые | По распределению в конструкции из бетона |

| 2 | Сварные и штамповые | Изготовление закладных деталей при помощи сварочных швов или методом штамповки |

| 3 | Параллельные, перпендикулярные, наклонные, смешанные | В зависимости от расположения стержней на закладном элементе |

| 4 | С резьбовым соединением или без | Выбор анкерного стержня исходя из его строения |

| 5 | Прямые, изогнутые | По наличию анкеров определенного типа |

| 6. | Обычные или периодические | Исходя из профиля стержня |

Монтаж с помощью специального клея более надежный и предупреждает разрушение металла детали.

Закладные элементы, устанавливаемые в бетон, обязательно прочно закрепляются, чтобы сохранить их месторасположение при бетонировании. Они обязаны иметь защиту от коррозии и обладать высокой прочностью и жесткостью для сохранения их формы в момент бетонирования и выдерживания нагрузок. Не должны ухудшать эксплуатационные характеристики и уменьшать срок службы сооружения, а также мешать заливке или уплотнению бетонной смеси.

Сфера и специфика применения

Закладные конструкции в бетон используют при монтаже различных построек и конструкций. При строительстве бассейна, автомагистралей и шоссе, мостов и лестниц, армировании построек. Такие крепления имеют широкий спектр применения. Обычно закладные детали в бетон монтируют в момент заливки раствора или установки поверхностей. Конструкция приваривается к нужной установке, а потом заливается бетоном.

При строительстве определенных сооружений иногда требуется герметизация закладных, для этого используют праймер PCI Epoxigrund 390 — двухкомпонентный эпоксидный грунтовой состав для впитываемых и не впитываемых поверхностей. После нанесения состава следует обсыпать кварцевым песком фракции 0,3—0,8 мм и через 8 часов зачеканить штробу. Затем все покрыть PCI Durapox NT Plus — специальной двухкомпонентной эпоксидной смесью. Для приготовления состава тщательно перемешиваются отвердитель и основные компоненты. Зачеканка закладной конструкции производится металлическим шпателем.

Металлические закладные детали для железобетонных конструкций

Закладные детали — металлические изделия, закладываемые в монолитные конструкции до выполнения работ по их бетонированию, включающее опорную пластину и приваренные к ней анкеры. Соединяются с металлическим каркасом с помощью сварки либо болтового соединения. Служат для создания прочных связей в железобетонном каркасе и укрепления конструкций, повышения их несущей способности.

ЗАВОД МЕТАЛЛОИЗДЕЛИЙ

Закладные детали, фундаментные болты, пластины, шайбы, шпильки и пр.

ОПТОМ

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Анкер — элемент закладной детали, передающий усилие с опорной пластины на бетон основания. Для этого применяют круглый прокат или арматуру различных классов, как гладкую, так и рифлёную. При необходимости на конце нарезают резьбу. Марка стали для изготовления металлоконструкций указывается в проектной документации.

Анкерная группа — группа стержней, работающих на растяжение и сдвиг.

Анкер с усилением — стержень с приваренной на конце пластиной, высаженной головкой или поперечным стержнем.

Опорная пластина — элемент, передающий усилие с прикрепляемой закладной детали на анкеры, их изготавливают из металлических листов различной толщины, определяемой согласно типу закладной и расчётам на проектную нагрузку. Толщина металла может варьироваться 5 до 200 мм. Бетонное основание — несущая или ограждающая монолитная конструкция, воспринимающее усилия прикрепления.

Виды закладных изделий

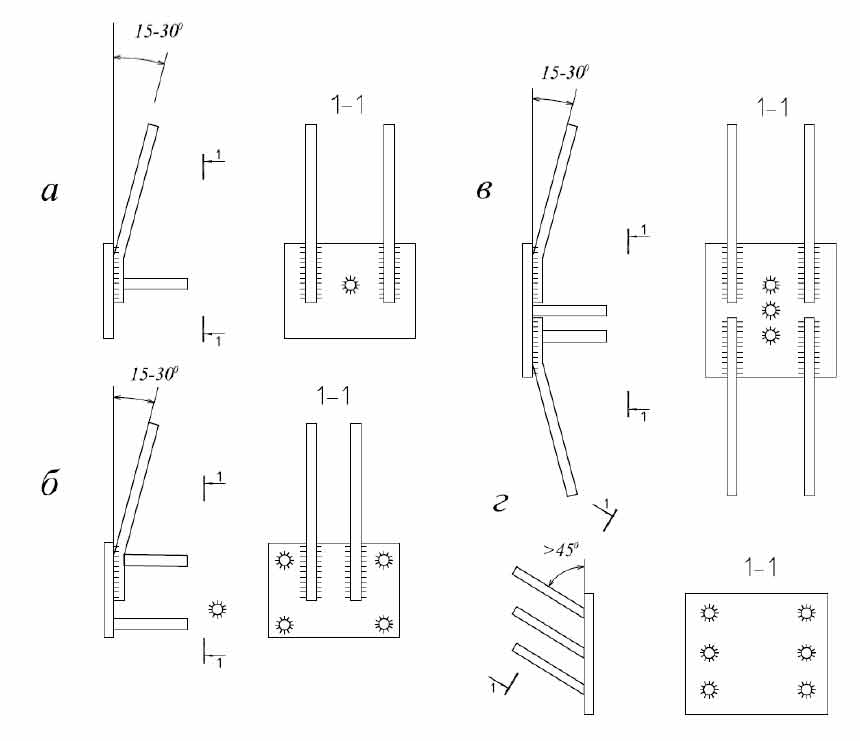

В зависимости от позиции стержней металлоизделия подразделяются:- с нормальными (перпендикулярными) анкерами;

- с наклонными;

- с комбинированным расположением.

а-в – с наклонными анкерами, приваренными внахлестку и нормальными; г – с наклонными анкерами, приваренными под слоем флюса

Нормальное расположение используют в случае, если установка наклонных стержней затруднена. Наиболее распространенное расположение — наклонное. Комбинированное — при кратном увеличении нагрузок. Иногда — при небольших нагрузках - могут использоваться и штампованные. Металлические пластины изготавливают различных форм — в основном квадратные и прямоугольные, но, в зависимости от назначения могут применяться даже ромбовидные и круглые. Размеры и толщину металлического листа определяют на этапе проектирования.

- с жесткой пластиной;

- с гибкой.

- без усиления;

- с усилением на концах;

- с двумя пластинами по типу «закрытый столик»;

- с жесткими сдвиговыми анкерами, воспринимающих сдвигающую силу: упорами («шпорами»), шпонками и т.п.;

- с гибкими сдвиговыми анкерами.

Требования к материалам

Наиболее часто применяемый и распространенный материал - горячекатанная сталь марки Ст3, металлоизделия из неё могут эксплуатироваться при температуре от -40 до +40 градусов. При более низких температурах воздуха возможно использование ВСт3кп2 и других материалов, например, горячекатанной стали 09Г2С при строгом соблюдения стандартов проектирования. Анкеры изготавливаются из арматурного проката классов А240, А400, А500 и Ат500С диаметром 8–25 мм. Марку стали и материалы для сварки назначаются с учетом требований СП 16.13330.

Нормативные и расчетные сопротивления бетона основания и его начальный модуль упругости следует принимать согласно СП 63.1333 в зависимости от класса бетона по прочности на сжатие, с учетом коэффициентов работы.Области применения закладных деталей.

Закладные применяются в строительной отрасли. В процессе возведении монолитных каркасов зданий, для соединения металлического каркаса сооружения и бетонного основания фундамента. В основном это строительство:

- стальных ангаров;

- мостов, переходов, путепроводов;

- лифтовых шахт;

- колодцев, каналов, тоннелей;

- подпорных стен и ограждающих конструкций из ЖБК;

- навесных фасадов;

- мачт, вышек сотовой связи, линий электропередач;

- гидротехнических сооружений и резервуаров.

— для железобетонных конструкций

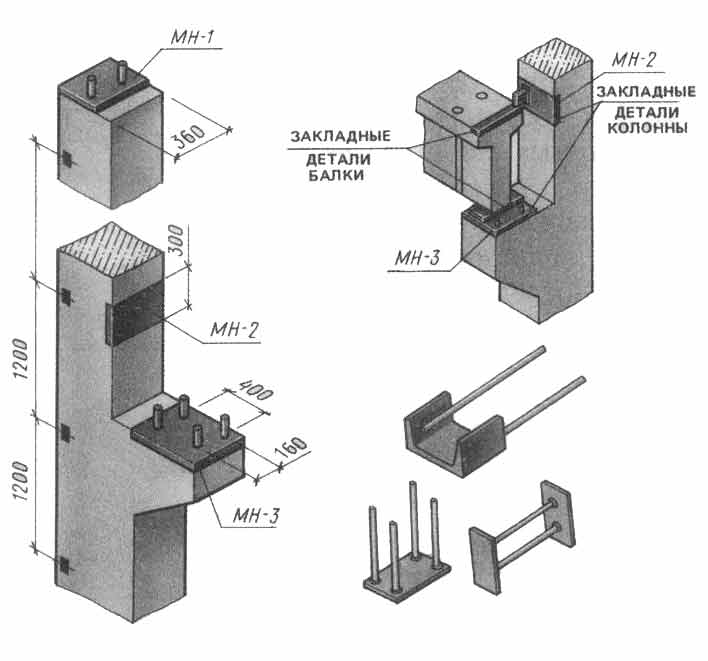

При монтаже промышленных зданий из сборных железобетонных конструкций для соединения частей сооружений - колонн с фундаментами, балок с колоннами и пр. также применяются закладные для ЖБК.

— для фундамента

При монтаже фундаментов монолитных каркасов зданий часто используются изделия серии 1.400-15 МН. Для их закрепления в каркасе фундаментной плиты применяют либо контактную сварку, либо вязальную проволоку. В качестве закладных также часто используют фундаментные болты различны типов исполнения, анкерные блоки. При заливке такие металлоизделия полностью или частично утапливаются в бетон, при этом если пластина перекрывает грань монолитной конструкции, в ней должны быть предусмотрены отверстия для выхода воздуха из бетонной смеси при вибрационном уплотнении.

В некоторых сооружениях проектируют использование ЗД, ЗДА (арматурные шпильки между двумя кондукторами) либо ЗДФ (труба с фланцем), обычно при монтаже металлических опор освещения. Иногда применяют другие виды металлопроката помимо листов и арматуры, к примеру — трубы, швеллеры, уголки, полосы и пр. Толщину листа принимают от 6 мм, полки, стенки прокатного профиля допускается проектировать в пределах 5 мм, а для нерасчетных ЗД, изготавливаемых контактной сваркой применяют пластины 5 мм, прокатного металла — 4 мм.

Нормативные документы — ГОСТ и серии

Производители металлоизделий и проектировщики руководствуются следующими нормативными документами:

Производство

Изготовление производится согласно ГОСТ 10922.

- В первую очередь производят проектные расчеты нагрузок на несущие конструкции сооружения. На основе полученных данных подбирают тип изделия и материалы с учетом условий внешней среды и требуемым прочностным характеристикам. Под каждый проект проектный институт разрабатывает конструкторскую документацию, в которую в том числе включены детальные чертежи металлоизделий.

- Далее производится разметка и подготовка материала, нарезка заготовок закладной согласно проектным размерам. Производится зачистка торцов от шлаков и наплывов, появляющиеся на поверхности металла при высокотемпературной обработке, гибка листового металла, сверловка отверстий, накатка резьбы. Не допускается присутствие на поверхности металла грязи, масла, ржавчины и отслаивающейся окалины. В местах сварочных работ не допускается образование трещин, на переходе от наплавленной части к основе – подрезов. Имеющиеся кратеры завариваются в процессе изготовления деталей. Наплавленный слой также не должен иметь шлака, наплывов, прожженных участков. Не допускается наличие непроваренных областей, прожогов основания и свищей.

- Сварка металлических частей и зачистка сварных швов.

- Антикоррозийная обработка, окраска, цинкование для защиты материалов от внешней среды.

- Маркировка, упаковка, оформление сопроводительной документации. Для стандартной продукции прикладывают инструкцию по монтажу, возможные отклонения от нормативных размеров. Несмотря на то, что строительные металоизделия не подлежат обязательной сертификации, при выборе производителя нужно следить за тем, чтобы предприятие производило работы в соответствии с ГОСТ, ТУ, нормативных документов. Высокое качество металлических закладных деталей достигается благодаря строгому соблюдению требований, установленных в ГОСТах.

Допустимые отклонения в размерах

- Плоскости поверхностей металлоконструкций, служащих опорой для стальных или сборных железобетонных колонн могут иметь отклонение до 5 мм;

- Для плоских элементов отклонения от проектного положения должно быть менее 10 мм;

- В некоторых случаях допускается отклонение осей металлоконструкций от проектного положения до 100 мм, если это не мешает возможности монтажа в соответствии с требованиями проекта.

- Отклонение по оси для трубных элементов не более 10 мм в любую сторону.

- Крепление должно обеспечивать устойчивость к нагрузкам, возникающим в процессе укладки и вибрирования свежеуложенной бетонной смеси.

Таблица 1 - Предельные отклонения размеров изделий, применяемых в железобетонных конструкциях

7. Расстояние между наружными элементами до ближайшей точки поверхности анкерного стержня:

Места соединения металлических деталей с вертикальной и горизонтальной арматурой связываются вязальной проволокой, кроме того, выполняется дополнительное раскрепление, при котором металлоконструкция прижимается к опалубке согласно ППР.

Установка в бетон

Монтаж закладной может выполняться путем сварных работ, специальных клеевых составов или с помощью болтового соединения. Существуют два типа установки - слепым или сквозным способом.

ЗАКЛАДНЫЕ ДЕТАЛИ В БЕТОН

Закладные детали изготавливают из металла. Они монтируются в конструкции перед заливкой бетона для стыковки бетонных конструкций друг с другом. Для соединения деталей используется сварка. Закладные элементы применяются при строительстве всевозможных сооружений, а также их ремонте, усилении и модернизации.

Существует сквозной и слепой монтаж закладных деталей. При сквозной установке отверстия для элементов сверлятся в бетоне с двух сторон. Такие детали состоят из двух пластинок, для соединения которых используется стержень, шпилька либо болт. Пластинки могут иметь форму прямоугольника, кольца либо крючка.

Слепой монтаж закладных элементов предусматривает сверление отверстия лишь с одной из сторон, чтобы внешний вид материала оставался неизменным. Детали состоят из стержня и приваренной к нему пластинки. При этом стержни имеют резьбу только с одной из сторон. Слепой монтаж бывает заливным и анкерным.

При заливном монтаже закладных элементов нужно проделать отверстие в монолите и заполнить его цементом, установить стержень, распределить цемент по деталям и приварить их. При анкерной установке пластинки заменяются анкером. Он выглядит как труба диаметром, соответствующим отверстию в монолите. В анкер перед установкой вставляется стержень, после чего он поворачивается и фиксируется. Анкера, отличающиеся повышенным качеством и устойчивостью, изготавливаются из стали профиля А1, А2, А3.

По завершению всех работ, связанных с монтажом закладных элементов, необходимо тщательно проверить прочность каждого крепления. Конструкция может эксплуатироваться сразу после того, как бетон полностью высохнет. В случае возникновения каких-либо сложностей лучше обратиться за помощью в одну из строительных компаний и доверить установку закладных деталей опытным профессионалам.

Предисловие

В процессе эксплуатации мостовых сооружений возникает необходимость заменять изношенные деформационные швы, наращивать бордюры, устраивать вместо бордюров парапетные или барьерные ограждения, устанавливать дополнительную арматуру и т.д. При выполнении этих работ требуется прикреплять к бетону дополнительные закладные детали и анкерные болты.

В настоящих "Методических рекомендациях по установке закладных деталей и анкерных болтов приклеиванием к бетону и защите их от коррозии" приводится методика, позволяющая обоснованно назначать геометрические параметры прикрепляемых деталей и качественно выполнять перечисленные работы.

Методические рекомендации разработаны кандидатами технических наук Б.П. Беловым и И.Д. Сахаровой.

Авторы согласны оказать практическую помощь во внедрении рекомендаций на договорной основе.

Замечания и предложения по настоящей работе просим направлять по адресу: 143900, Московская обл. г. Балашиха-6, Союздорнии.

1. Общие положения

1.1. "Методическими рекомендациями по установке закладных деталей и анкерных болтов приклеиванием к бетону и защите их от коррозии" следует руководствоваться при установке закладных деталей и анкеров в железобетонные, бетонные и каменные конструкции любого назначения при их сооружении, ремонте или реконструкции.

1.2. Настоящие Методические рекомендации разработаны в развитие действующих норм и рекомендаций по проектированию стальных закладных деталей для железобетонных конструкций и отражают особенности конструирования закладных деталей, расчетов и технологии их установки приклеиванием к бетону.

2. Конструкции закладных деталей и расчет их закрепления

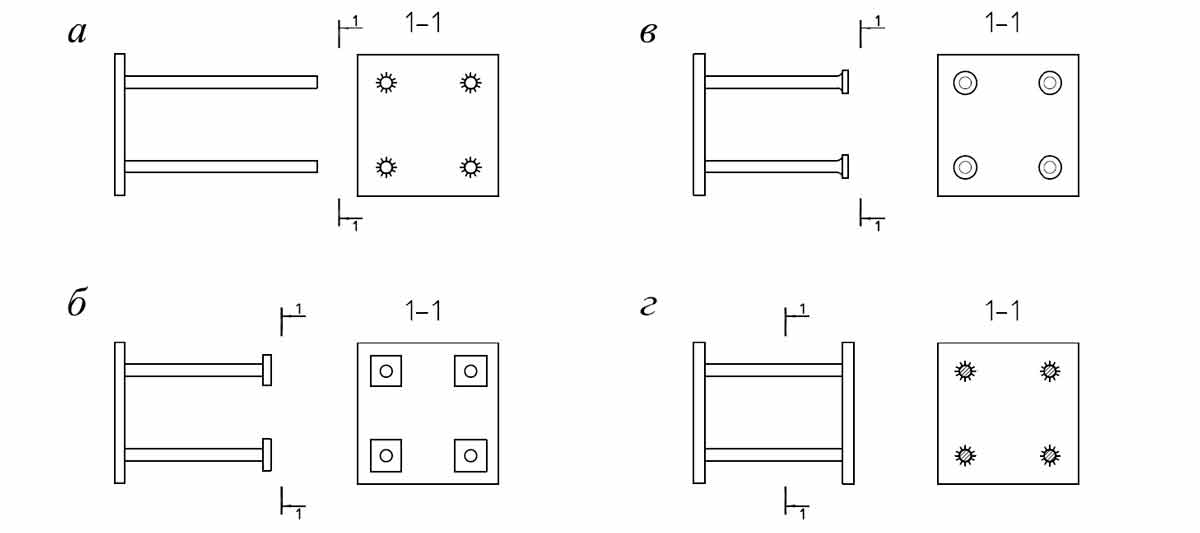

2.1. Закладные детали могут быть выполнены в виде:

стальных пластин с приваренными к ним анкерными стержнями (рис. 1, а);

стальных пластин, прикрепляемых к бетону с помощью анкерных болтов (рис. 1, б);

анкерного стержня с кольцом, пластиной или крюком для крепления коммуникаций или оборудования (рис. 1, в);

стальных пластин, прикрепляемых к бетону с помощью сквозных анкерных болтов, закрепленных на накладке (рис. 1, г).

Рис. 1 . Закладные детали:

1 - стальная пластина; 2 - анкерный стержень; 3 - анкерный болт;

4 - шайба; 5 - гайка; 6 - отверстие; 7 - анкерный стержень с кольцом

для крепления; 8 - накладка

2.2. Толщину стальных пластин определяют по формуле (1), но она должна быть не менее 5 мм:

где d - диаметр анкерного стержня или болта;

Rs - расчетное сопротивление растяжению стали анкерного стержня или болта;

Rsq - расчетное сопротивление сдвигу стали пластины.

2.3. В качестве анкерных стержней и болтов следует использовать арматурную сталь периодического профиля диаметром 12-25 мм. Для болтов предпочтительно использовать арматурную сталь винтового профиля.

2.5. При креплении закладных деталей к бетону, приклеивают стальные пластины по их плоскостям и вклеивают анкерные стержни и болты в отверстия (рис. 2).

Рис. 2 . Крепление закладных деталей к бетонным, железобетонным и каменным элементам конструкций:

1 - бетонный, железобетонный или каменный элемент; 2 - клей; 3 - стальная пластина; 4 - анкерный стержень; 5 - отверстие, заполненное клеем; 6 - шайба и гайка; 7 - анкерный болт; 8 - накладка

2.6. Глубину вклеивания L анкерных стержней и болтов (см. рис. 2 , а, б) рекомендуется назначать не менее вычисленной по формуле

где D - диаметр цилиндра, по поверхности которого проверяется скалывание;

т - коэффициент, учитывающий условия работы и зависящий от состава клея и глубины вклеивания анкерного стержня ; принимают по табл. 1;

R в, sh 1 - расчетное сопротивление соединения сдвигу принимают по табл. 2.

Количество отвердителя, % оптимального количества

Коэффициент т при глубине вклеивания

анкерного стержня, см

Примечания: 1 . Над чертой приведены значения для соединений "бетон - клей", под чертой - “ клей - анкерный стержень ” .

2. Оптимальное количество отвердителя, вводимого в состав клея, рекомендуется принимать (% массы эпоксидной смолы): УП-0633М - 16, сложного амина - 15, диэтилентриамина - 9.

Расчетную глубину вклеивания анкерных стержней, вычисляют дважды (проверяют скалывание по соединениям “ бетон - клей ” и "клей - анкерный стержень ” ) и назначают соответствующий диаметр цилиндра скалывания и расчетное сопротивление соединения сдвигу.

Показатель прочности соединения

Значение показателя прочности соединения, МПа

"клей - анкерный стержень ”

Расчетное сопротивление R в, sh 1

Временное сопротивление R в, sh 2

Среднеквадратическое отклонение R в, sh 3

Примечания: 1. При расчетах на долговременную нагрузку и выносливость значение показателя прочности следует умножать на коэффициенты соответственно 0,6 и 0,7.

2. Прочность соединения "бетон - клей" приведена при наличии в зоне приклеивания закладных деталей бетона класса В40. Чтобы установить прочность соединения при бетонах других классов, следует вводить поправочный коэффициент, принимаемый по табл. 3.

Класс бетона по прочности на сжатие

2.7. Допускается глубину вклеивания анкерных стержней назначать менее установленной по п. 2.6. При этом число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду nsup следует вычислять по формуле:

где n - число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду, определенном в соответствии с п. 2.4;

ф(х) - функция нормального распределения (табулирована );

Rqu и Rqv - соответственно среднее значение и среднеквадратическое отклонение прочности заделки анкерных стержней, МПа;

Глубину вклеивания анкерных стержней рекомендуется назначать равной не менее 10 диаметров стержня.

2.8. Глубину вклеивания одиночного анкерного стержня (см. рис. 2, в) необходимо назначать не менее вычисленной по формуле (1), при этом расчетная сила Q (кН) не должна превышать вычисленную по формуле (2) и расчетное сопротивление стержня срезу:

где d - диаметр анкерного стержня, см;

Rв - расчетное сопротивление бетона осевому сжатию, МПа.

При воздействии на анкерный стержень только сдвигающей силы глубину вклеивания допускается снижать до 7 диаметров анкерного стержня, при этом расчетная сдвигающая сила не должна быть более вычисленной по формуле

где R в, loc - расчетное сопротивление бетона смятию.

2.9. Диаметр канала для вклеивания анкерных стержней и болтов необходимо выбирать таким, чтобы в процессе установки закладных деталей обеспечивалось попадание стержней - в каналы или болтов в отверстия закладной детали, исходя при этом из допустимых отклонений от проектных размеров между осями отверстий и стержней (болтов). Не рекомендуется назначать диаметр канала таким, чтобы проектный слой клея между стержнем и поверхностью канала превы шал 15 мм.

Допускается вклеивать анкерные стержни (болты) в пазы, если поверх пазов уложен слой армированного бетона или через них выше стержней проходит попе речная (к стержням) арматура.

2.10. Если к стальным пластинам закладных деталей с анкерными стержнями или болтами после приклеивания будут непосредственно привариваться элементы конструкций, то между пластинами и бетоном (см. рис. 2) предусматривают вместо клея использование цементного раствора, укладываемого слоем 5-15 мм.

2.11. Прочность закрепления стальных пластин, прикрепляемых к бетону с помощью сквозных анкерных болтов ( см. рис. 2, г) , проверяют обычными методами.

3. Материалы и оборудование

3.1. Для анкерных стержней и болтов рекомендуется арматурная сталь периодического профиля классов , A - I - A- III .

Марку стали для анкерных стержней назначают в зависимости от условий эксплуатации конструкций.

Пластины закладных деталей необходимо проектировать для конструкций, расчетная температура эксплуатации которых до минус 30°С включительно , из стали марок ВСт3кп2 и ВСт3кп2-1, ниже минус 30°С до минус 40°С включительно - из стали марок ВСт3пс6 ВСт3пс6 -1 и ВСт3пс6-2.

3.2. Для приклеивания пластин и вклеивания анкерных стержней рекомендуются составы клея, приведенные в табл. 4.

Количество компонента, мас. ч.

Клей на эпоксидной смоле ЭД-20 или ЭИС-1

Клей на эпоксидной смоле ЭД-14 или ЭД-16

Количество отвердителя назначают в зависимости от требуемых температуры склеивания и величин технологической, адгезионной и когезионной жизнеспособности.

Технологическая жизнеспособность - это время, в течение которого клей может быть нанесен на склеиваемые поверхности или залит в отверстия; определяется по появлению нитей отрыва при извлечении из клея палочки. Рекомендуемая технологическая жизнеспособность клея - 0,5-2 ч.

Адгезионная жизнеспособность - это время, в течение которого соединяемые поверхности склеиваются ; определяется по потере прилипаемости к клею пальца руки. Рекомендуемая адгезионная жизнеспособность клея - 1-4 ч.

Когезионная жизнеспособность - это время, в течение которого клей набирает достаточную прочность (время полимеризации); определяется испытанием образцов. Рекомендуемая когезионная жизнеспособность клея - 6-24 ч.

Тиксотропную добавку (аэрозоль, аэросил, сажу, асбестовую крошку) вводят в состав клея для повышения его вязкости с целью предотвратить вытекание клея из отверстий и отекание с вертикальных поверхностей.

Предварительно (до начала выполнения работ) в лаборатории исходя из наличия материалов необходимо подобрать состав клея и количество компонентов в пределах рекомендуемых в табл. 4, применительно к конкретным условиям производства работ.

3.3. Для грунтования бетонных поверхностей перед склеиванием используют клей такого же состава, как и для склеивания, но без наполнителя и тиксотропной добавки. Взамен пластификатора или в дополнение к нему в состав грунтовки вводят растворитель ( ацетон или толуол) в количестве, равном количеству (по массе) эпоксидной смолы.

3.4. В качестве каналообразователей для формирования в свежеуложенном бетоне отверстий для анкерных стержней рекомендуется применять резинотканевые рукава или полиэтиленовые трубки.

3.5. Для сверления в затвердевшем бетоне отверстий для анкерных стержней рекомендуется, использовать станок передвижной марки ИЭ-1801, укомплектованный кольцевыми алмазными сверлами.

Допускается сверлить отверстия перфораторами электрическими (например, марки ИЭ-4707), электромагнитными (ИЭ-4709) или пневматическими (П-47).

3.6. Приготавливать клей рекомендуется в клеемешалке (рис. 3), предназначенной для получения клея в небольших объемах.

3.7. Для заполнения клеем горизонтальных, наклоненных кверху и идущих снизу вверх отверстий, рекомендуется изготовить приспособление в виде шприца.

3.8. Для заполнения зазора между бетонным элеметом и стальной пластиной закладной детали, к которой непосредственно приваривают элементы конструкций , рекомендуется применять цементопесчаный раствор подвижностью 2-3 см и с водоцементным отношением не более 0,45, приготовленный на цементе марки не ниже 400.

Рис. 3 . Установка для приготовления клея:

1 - подставка; 2 - направляющие стойки; 3 - крюк, фиксирующий положение мешалки в нерабочем положении; 4 - рычаг; 5 - электродвигатель; 6 - направляющая обойма; 7 - мешалка; 8 - емкость с клеем; 9 - хомут; 10 - станина

При вертикальном положении стальной пластины допускается применять более подвижный раствор при условии обеспечения требуемой морозостойкости раствора.

4. Подготовка и приклеивание закладных деталей

4.1. Качество приклеивания закладных деталей обе спечивается правильным подбором, состава клея, хорошей подготовкой бетонных и стальных поверхностей к склеиванию и соблюдением технологии работ.

4.2. Стальные пластины перед приклеиванием очищают от ржавчины и окалины с помощью наждака или пескоструйным аппаратом. Не разрешается хранить очищенные пластины более 8 ч до приклеивания.

Анкерные стержни и болты должны быть очищены от ржавчины с помощью стальной щетки или другими способами.

4.3. Бетонные поверхности перед склеиванием очищают от грязи и пыли металлическими щетками и продувают сжатым воздухом.

Поверхности, загрязненные маслами (например, при применении жирных смазок для обработки щитов опалубки), необходимо обработать 10%-ным раствором каустической соды, промыть сильной струей воды, просушить и очистить металлическими щетками либо двукратно промыть 5%-ным раствором соляной кислоты (при расходе 150 г раствора на 1 м 2 ), просушить и очистить щетками.

4.4. Отверстия для вклеивания анкерных стержней и болтов продувают сжатым воздухом.

4.5. Компоненты клея тщательно перемешивают (химикаты должны быть перед дозированием перемешаны, а наполнитель и тиксотропная добавка просушены и просеяны).

Рекомендуется следующая технология получения клея:

в строительной лаборатории приготавливают компаунд, состоящий из эпоксидной смолы, пластификатора и наполнителя, причем сначала перемешивают смолу с пластификатором, а затем с наполнителем. Компаунд развешивают в небольшие емкости, вместимость которых рассчитана для разового использования. Дозируют в количестве, соответствующем емкости с компаундом, отвердитель и тиксотропную добавку, вводимую в количестве, необходимом для обеспечения требуемой вязкости клея (добиваясь, чтобы он не вытекал из отверстий, зазоров между бетоном и пластиной);

на строительной площадке компаунд тщательно перемешивают сначала с отвердителем, а затем с тиксотропной добавкой до получения однородной массы.

4.6. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями ( см. рис. 2, а):

очищают поверхность бетона, отверстия и стальную пластину;

грунтуют поверхность бетона и отверстия, просушивают грунтовку в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея из отверстий и по всему периметру пластины;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

4.7. Рекомендуется следующая технология установки закладных деталей с анкерными болтами и одиночных анкерных стержней ( см. рис. 2, б, в):

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают анкерные болты или стержни, добиваясь выдавливания клея из отверстий;

фиксируют анкерные болты (например, расклиниванием их в отверстиях) в проектном положении в течение когезионной жизнеспособности клея;

очищают поверхность бетона (в том числе от подтеков клея) и стальную пластину;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему ее периметру;

фиксируют пластину в проектном положении с помощью гаек в течение когезионной жизнеспособности клея;

4.8. Если отверстия не были предусмотрены при изготовлении элементов, то их высверливают специальным инструментом.

4.9. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при горизонтальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч ;

заполняют отверстия клеем;

смачивают поверхность бетона водой;

приготавливают цементный раствор и разравнивают его на поверхности бетона;

устанавливают закладную деталь в проектное положение;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

4.10. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при вертикальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают закладные детали в проектное положение с зазором относительно бетонной поверхности, добиваясь выдавливания клея из отверстий;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея;

промывают зазор водой;

законопачивают зазор по нижней и боковым кромкам стальной пластины;

приготавливают текучий цементный раствор и заполняют им зазор, заливая раствор сверху через воронку или закачивая снизу насосом.

4.11. Рекомендуется следующая технология установки закладных деталей со сквозными анкерными болтами (см. рис. 2, г):

очищают поверхность бетона, отверстия и стальные накладки и пластины;

грунтуют поверхность бетона и отверстия и просушивают в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на накладку слоем необходимой толщины;

устанавливают накладку в проектное положение, добиваясь выдавливания клея по всему периметру накладки;

фиксируют накладку с анкерными болтами;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему периметру пластины, подтягивая гайки;

выдерживают в течение когезионной жизнеспособности клея;

подтягивают гайки на анкерных болтах.

В случаях необходимости приварить непосредственно к пластинам закладные детали элементов конструкций после приклеивания пластин вместо клея под пластиной предусматривают использование текучего цементного раствора (работы выполняются в соответствии с п./п. 4.9 и 4.10).

5. Контроль качества приклеивания закладных деталей

5.1. Испытания образцов с целью проверить качество приклеивания закладных деталей проводят после установления наличия валика клея по всему периметру закладной детали.

5.2. Образцы изготавливают, склеивая бетонные кубики и стальные пластины (рис. 4) по той же технологии и тем же составом клея, что и при приклеивании закладных деталей. Образцы испытывают на сдвиг по плоскости склеивания. Разрушающее скалывающее напряжение должно быть не менее 2,5 МПа.

Рис. 4 . Схема образца и испытания соединения “ бетон - клей - сталь" на сдвиг:

1 - бетонный кубик размером 10 ´ 10 ´ 10 см; 2 - стальная пластина

размером 2 ´ 10 ´ 12 см; 3 - клеевой шов; 4 - прокладка шириной 2 см,

6. Защита закладных деталей от коррозии

6.1. Способ антикоррозионной защиты закладных деталей и материалы назначают, руководствуясь соответствующими нормативными документами, учитывая при этом назначение закладной детали, условия ее эксплуатации, конструкцию узла с закладными деталями.

6.2. В технологический процесс антикоррозионной защиты входят следующие основные операции:

обезжиривание поверхностей закладной детали;

удаление сварочных брызг, заусенцев, обработка кромок;

очистка поверхности от окалины струйно-абразивным методом либо с помощью шлифовальных механизмов;

очистка поверхности от ржавчины струйно-абразивным методом либо преобразователями коррозии;

нанесение материала, обеспечивающего защиту от коррозии в соответствии с выбранной системой защиты;

сушка защитного материала после нанесения каждого слоя.

6.3. Закладные детали, устанавливаемые в бетонную конструкцию, могут иметь защитное покрытие межоперационного либо эксплуатационного назначения, что определяется дальнейшими операциями, которым впоследствии подвергается закладная деталь (приварка, бетонирование и т.д.).

Промывают очищаемую поверхность, погружая детали в раствор; при сильном загрязнении их протирают волосяными щетками, а затем промывают водой.

Качество очистки должно соответствовать первой степени обезжиривания поверхностей по ГОСТ 9.402-80.

Очищенная от жировых загрязнений поверхность должна быть гидрофильной.

При протирке очищенной поверхности чистой сухой белой тряпкой на ней не должно оставаться следов грязи.

6.5. Поверхность пластин закладных деталей должна быть очищена от окалины и окислов. Класс чистоты поверхности - второй. При визуальном осмотра не должны обнаруживаться окалина, ржавчина и т.п.

6.6. Шероховатость поверхности, подготовленной под антикоррозионное покрытие, должна быть 40-60 мкм.

6.7. Очистку поверхности от окалины и окислов предпочтительно производить струйно-абразивным методом либо, при производстве работ на открытом воздухе, - пескоструйным.

6.9. При небольшом объеме работ для очистки пластин можно использовать пневматические щетки с реверсивной головкой УПРЩ-1, ручные стальные щетки по ТУ 1-4-23, ЩПС по ТУ 102.10.78, молоток и зубило. После обработки ручным или механизированным инструментом обрабатываемую поверхность необходимо обдуть воздухом.

6.10. Удалить ржавчину можно травлением металла травильными пастами либо преобразователями коррозии.

6.11. Травильную пасту наносят шпателем, штукатурной лопаткой и т.п. Поверхность металла выдерживают под травильной пастой в течение 1-6 ч, промывают водой и высушивают.

Рекомендуемые составы паст приведены в табл. 5. Расход травильной пасты на 1 м 2 поверхности 2-3 кг, пассивирующей - 1,0-1,5 кг.

Читайте также: