Установка для выгрузки цемента

Цементовозы технические характеристики – Цементовоз Сеспель Бецема Купить Запросить цены Наличие Хар-ки в СпецНефтеМаш

Специальные автомобили, оборудованные емкостями-цистернами для перевозки различных сыпучих веществ, в том числе и цемента, называют цементовозами. Эти машины позволяют транспортировать пылевидные и порошкообразные вещества, используя так называемый бестарный способ (т.е. насыпью). Помимо цемента емкости подходят для перевозки сухих смесей, кварцевого песка,минеральных порошков, извести, бетона, зерна, муки, гипса, и др.

В основном, подобные автомобили необходимы для транспортировки сыпучих веществ от заводов или крупных складов на строительные площадки, к локальным складам или относительно небольшим предприятиям реализации строительных материалов. Соответственно, цементовозу отводится роль связующего звена в цепочке «производитель-потребитель». Хранятся цемент или другие сыпучие веществав специальных герметичных емкостях, по которым материал фасуют после доставки на место или выгружают в цементные силосы

Как правило, цементовозы бывают двух видов: автомобильные (автоцементовозы), имеющие цистерну определенного объема для транспортировки сыпучих материалов по автомобильным дорогам, и железнодорожные, в которых транспортировка цемента осуществляется по ж/д путям.

Автоцементовозы передвигаются по городским дорогам, пригородным и междугородним маршрутам и осуществляют доставку материала в районы, расположенные на расстоянии до 150 км от производителя. Для цементовозов природно-климатические условия не представляют особой важности, что является важным фактором для многих отраслей промышленности. Эти автомобили пользуются большой популярностью в строительной сфере, добывающей промышленности, в области металлургии и в сельском хозяйстве.

Виды цементовозов

В зависимости от характеристик цементовозы делятся на несколько категорий:

-

по типу крепления емкости различают полуприцепы-цистерны, прицепы цементовозы и автоцистерны (шасси автомобиля позволяет монтировать емкость непосредственно на них). В нашей стране наиболее популярны цементовозы-автоприцепы (их грузоподъемность составляет от 8 до 35 т). Они имеют гравитационный тип загрузки цистерны и показатели саморазгрузки около 1т/мин. В некоторых случаях загрузка емкости осуществляется с помощью специальной вакуумной системы, а при выгрузке используется компрессорные агрегаты. Принцип эксплуатации подобного цементовоза достаточно прост. Благодаря поступающему в автоцистерну воздуху, разгрузочный конус заполняется аэрированным цементом, который далее попадает в распределительный бункер. Наличие значительного угла наклона конусов дает возможность извлечения транспортируемого материала практически без остатка.

Для производства цементовозов, в основном, используют сталь или алюминий, которые обеспечивают высокую прочность емкости, позволяют минимизировать любое физическое воздействие, и, в том числе,обеспечивают устойчивость к сильному напору подаваемого воздуха.

Транспортируемый сыпучий материал загружают через специально предназначенные для этого загрузочные люки, а выгружают через конусы, расположенные внизу. В зависимости от длины цистерны, на ней располагают от 3 до 8 загрузочных люков и от 1 до 5 конусов. Сама цистерна бывает как горизонтальной, так и вертикальной и имеет V-образную форму, благодаря которой воздух в цистерне поднимается, а мелкие цементные частицы оседают соответственно вниз.

Технические характеристики Цементовозов

Различают два типа автоцементовозов:

- с пневматической разгрузкой;

- с пневматической самозагрузкой и разгрузкой.

Автоцементовозы с пневматической разгрузкой используют для доставки пылевидных грузов с заводов промышленности потребителям на расстояние до 150 км.

Объем цистерны цементовоза бывает разным. У стального прицепного устройства — 28 куб. метров, 30 куб. метров, 32 куб. метра, 34 куб. метров, 36 куб. м и 41 кубический метр. У алюминиевых цистерн — 31 куб. метр, 34 куб. метра, 39 куб. метров. Кроме того, весьма важная характеристика цементовоза — максимальное давление в цистерне и тестовое давление внутри нее.

Чаще всего полуприцеп цементовоз с V-образной цистерной, изготовленной из стали, толщина листа которой составляет как минимум четыре миллиметра (у алюминиевой цистерны эта величина 4,75 миллиметра). Как правило, цементовозы оснащены пневматической управляемой платформой, лестницей, нужной для подъема оператора, и водостоком. Отверстие для загрузки на этой технике сделано в листе из износостойкой стали.

Обычно электросистема цементовоза работает под напряжением 24 В и оснащена семиконтактным электрическим разъемом, установленным в передней части технического устройства специального назначения.

Конструкция подвески может быть рессорного или пневматического типа. Шасси изготовлены из высокопрочной стали с применение метода автоматической сварки в инертной газовой среде. Разумеется, эти узлы цементовозов сделаны с учетом перспективы возможных перегрузок.

Стандартно воздушный компрессор цементовоза имеет электромотор. Разгрузка совершается с примерной скоростью 13 куб. м в минуту. Конструкция непременно должна быть оборудована автоматическим регулятором разгрузки.

Подобную специальную прицепную технику преимущественно оборудуют тормозами барабанного типа.

Цементовоз полуприцеп-цистерна для перевозки цемента

Цементовоз представляет для себя специально оборудованный полуприцеп грузового автомобиля с установленной на нем цистерной для транспортировки сухого бестарного цемента или других подобных сыпучих грузов. Автоцементовоз является посредником между складами, цементными заводами и потребителями (компаниями специализирующимися на строительстве и т.п.). Кроме автоцементовозов встречаются судна-цементовозы и вагоны-цементовозы.

Цементовозы-цистерны обычно производятся объемом от 12 куб.м до 40 кв.м. Для удобной погрузки сверху цистерны есть погрузочные люки, их может быть от двух и до восьми (по одному люку на каждую секцию цементовоза). Для избежания проникновения влаги в цемент цистерны оборудованы влагоотделителем. Внутри встроены аэролотки, они представляют собой металлический желоб и хлопчатобумажную перегородку. Выгрузка цемента может происходить двумя способами с помощью компрессора или самотеком (гравитационный метод). Гравитационный метод является менее эффективным так как возникают достаточно большие потери при выгрузке, зато цены на модели с такой выгрузкой цемента гораздо ниже. Перевозка цемента бестарным способом намного экономичнее, так как не возникает лишних затрат на упаковку и оплату работы грузчиков.

Современные цементовозы последнего поколения перевозят цемент до места назначения в абсолютно герметичных условиях, не теряя его свойств, выгрузка груза происходит быстро без каких-либо потерь. На всех цистернах должен быть установлен радиочип позволяющий отследить местонахождение груза. Сейчас в России широко представлены модели цементовозов как отечественных так и зарубежных производителей, наиболее часто встречаются: OKT Trailer, Nursan, Altinordu, Katmerciler, Spitzer, Feldbinder, Сеспель.

Ardor SVM 35 цементовоз

Производитель: ARDOR VEICOLI INDUSTRIALI s.r.l. (ИТАЛИЯ)

Количество осей: 3 BPW

Объем цистерны 35 куб.м

Расстояние между осями: 1310 мм

Вес цистерны без компрессора: 4340 кг

Максимальная разрешённая масса: 38 000 кг

Грузоподъёмность: 33 660 кг

Высота ССУ: 1.200 м

Габаритные размеры: Д=9008 мм | Ш=2550 мм | В=3880 мм

Колесная база – 5020 мм

Цементовоз OKT Trailer

Турецкий производитель OKT Trailer дает трехлетнюю гарантию на все свои цементовозы. Цистерны изготавливаются из стали или алюминия. Сталь берется толщиной 4 мм, швов после обработки практически незаметны. Вес такого цементовоза – 7 тонн, объем цистерны – 34 куб. м, в груженном состоянии такая цистерна будет весить 41 тонну. Алюминиевые цистерны равные по объему будут весить почти в два раза меньше, в модельном ряду есть цистерны из алюминия объемом до 56 куб.м. Все цистерны являются трехосными с моноблочным шасси и пневматической подвеской. Используется пневмовыгрузка, скорость ее будет составлять 1 тонн\мин.

Полуприцеп-цементовоз NURSAN 3ANRS2 с компрессором.

Количество осей – 3 | Марка оси – Nurmek | 1 ось подъемная

Тип цистерны – V-образная | Материал цистерны – Сталь марки Ст52, уровень качества A1, толщина стенки – 4 мм

Объем цистерны – 35 м3 | Грузоподъемность – 40 000 кг

Нагрузка на ССУ – 12 500 кг

Марка компрессора – «BEKOMSAN» дизель фирмы PANCAR (двухцилиндровый)

Линия разгрузки – Одна и два конуса сброса цемента

Сферический клапан – 4 дюйма

Скорость разгрузки – 1500 л / мин. (± 5 %)

Рабочее давление компрессора – 3,5 бар

Цементовоз СЕСПЕЛЬ

Отечественный крупный производить ЗАО “СЕСПЕЛЬ” изготавливает цементовозы с 1999 года и на сегодняшний день сохраняет свои лидирующие позиции. Полуприцепы-цистерны выпускаются объемом от 13,6 куб.м до 36 куб.м. В основном цистерны изготавливаются из алюминиевого сплава, моделей из стали гораздо меньше. Трехосные полуприцепы установлены оси BPW Eco PLUS 2, подвеска пневматическая. Более дешевые варианты цистерн оборудованы рессорной подвеской отечественного производителя КаМАЗ. Есть много моделей как с гравитационной выгрузкой так и с компрессорной. Цены на цементовозы имеют широкий диапазон, поэтому каждый заказчик сможет подобрать модель именно для себя.

Китайские автоцементовозы от компании «Альфа-СПК»

Компания "АЛЬФА-СПК" предлагает Цементовоз полуприцеп, цементовозы цистерны, полуприцепы-цементовозы. Производства КНР. В наличии и под заказ.

Автоцементовоз - это специализированный автомобиль, который оснащен полуприцепом-цистерной, чтоб доставлять в различные места цемент. При помощи автоцементовоза доставляется, так называемый, нетарированный цемент (тот, что не в мешках и не рассыпной). Необходимо отметить, что цемент именно в таком виде поставляется на различные заводы ЖБИ, а также на ЖБК и т.д. Еще данную спецтехнику применяют для того, чтоб перевезти минеральный порошок, алебастр (который также используют в строительстве), известь, гипс и т.д. Благодаря цементовозу можно с легкостью транспортировать цемент на очень большое расстояние более чем в 300 км.

При перевозке на автоцементовозе цемент не теряет свои качества. Можно назвать цементовоз единственным способом доставки цемента. Данная спецтехника может перевозить около сорока тон цемента за один раз, что является большим показателем на сегодняшний день. Покупка у нас автоцементовоза поможет решить любую проблему, которая связана с перевозкой цемента и других материалов.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЦЕМЕНТОВОЗА:

Объем цистерны полуприцепа-цементовоза может варьироваться

- для стальных цементовозов: 28, 30, 32, 34, 36, 41 m³.

Грузоподъемность цементовозов может варьироваться от 33 до 53 тонн.

Рабочее давление внутри цементовоза - 2 бар.

Тестовое давление внутри цистерны цементовоз - 2,6 бар.

Высота цементовоза - 3900 мм.

Ширина цементовоза - 2550 мм.

Длина цементовоза в зависимости от модификации - 7000 - 11500 мм.

Расстояние между двумя осями цементовоза - 1320 мм.

КОНСТРУКЦИЯ ЦИСТЕРНЫ ЦЕМЕНТОВОЗА:

Цистерна цементовоза изготовлена из стали марки Ст37, уровень качества A1,

толщина стенки - 5 мм.

Пневматически-управляемая платформа с поручнем из алюминия.

Лестница для подъема.

Загрузочное отверстие цементовоза имеет тройную толщину (12 мм) и изготовлено

из стали марки Ст52.

ЭЛЕКТРИЧЕСКАЯ СИСТЕМА ЦЕМЕНТОВОЗА:

Электросистема цементовоза имеет напряжение 24 В.

7-контактый электрический разъем установлен в передней части цементовоза

(в защищенном месте).

Все кабели и электрические элементы электрической системы цементовоза полностью

соответствуют всем требованиям пожарной безопасности.

Вся электрическая система цементовоза соответствует Европейским требованиям безопасности.

ВОЗДУШНЫЙ КОМПРЕССОР ЦЕМЕНТОВОЗА:

Компрессор в стандарте имеет электромотор (по заказу возможна установка дизельного).

Скорость разгрузки: 1.3 m³ / мин.

Автоматический регулятор разгрузки (пневматический)

Рабочее давление компрессора цементовоза - 3,5 бар.

Мощность двигателя компрессора цементовоза - 25 л.с.

Компрессор цементовоза имеет 3 цилиндра.

ШАССИ ЦЕМЕНТОВОЗА:

Подвеска цементовоза по выбору заказчика рессорная или пневматическая

(пневматическая система цементовоза состоит из системы подъема, понижения и регулировки высоты, параболических рессор и амортизаторов).

Шасси цементовоза изготовлено из высокопрочной стали методом автоматической сварки в среде инертного газа.

Шасси цементовоза было сконструировано в расчете на возможные перегрузки.

Шасси цементовоза имеет систему стабилизации осей.

ОСИ ЦЕМЕНТОВОЗА:

Оси цементовоза изготовлены в соответствии с европейскими стандартами.

Максимальная нагрузка на ось цементовоза составляет 12 тонн.

ТОРМОЗНАЯ СИСТЕМА ЦЕМЕНТОВОЗА:

Тормозная система цементовоза разработана в соответствии с европейскими стандартами.

В тормозной системе цементовоза используются комплектующие WABCO и Knorr Bremse.

Цементовоз оборудован системой ABS или EBS .

Тормозная система цементовоза имеет механически регулируемый клапан нагрузки.

В стандартной комплектации на цементовоз устанавливаются тормоза барабанного типа

(опционально возможна установка дисковых тормозных механизмов).

СТОЯНОЧНЫЙ МЕХАНИЗМ ЦЕМЕНТОВОЗА:

Цементовоз оборудован механическими лапами, выдерживающими нагрузку до 24 тонн.

ШИНЫ ЦЕМЕНТОВОЗА:

Цементовоз имеет 6+1 бескамерных шин размерности 385/65 R22,5 (может быть изменен

по желанию заказчика).

Марка покрышек, устанавливаемых на цементовоз стандартно - CONTINENTAL,

ОПОРНО-ПОВОРОТНЫЙ МЕХАНИЗМ (ШКВОРЕНЬ) ЦЕМЕНТОВОЗА:

Опорно-поворотный механизм цементовоза изготовлен из закаленной стали и выдерживает

двойную нагрузку по нормам SAE/DIN.

Конструкция опорно-поворотного механизма цементовоза позволяет производить его

демонтаж и замену при необходимости.

ОКРАСКА ЦЕМЕНТОВОЗА:

Перед покраской все металлические поверхности цементовоза были очищены абразивом под

высоким давлением и обезжирены.

Качество и долговечность лакокрасочного покрытия цементовоза обеспечивается сушкой в

специальной камере.

Все поверхности цементовоза, подверженные агрессивному воздействию внешней среды,

прошли антикоррозийную обработку.

Цементовоз по желанию заказчика может быть окрашен в любые расцветки.

СТАНДАРТНЫЕ ПРИНАДЛЕЖНОСТИ НА ЦЕМЕНТОВОЗ:

Цементовоз имеет в стандарте 2 клапана с контрольными точками для измерения давления.

Цементовоз имеет в стандарте манометр.

Цементовоз имеет в стандарте шланг для промывки системы.

Цементовоз имеет в стандарте клапан ограничения давления 2,5 бар.

Цементовоз имеет в стандарте клапан для ускорения разгрузки.

Цементовоз имеет в стандарте гальванизированные стальные полукрылья над задними шинами с брызговиками

Цементовоз имеет в стандарте ящик для инструментов

Цементовоз имеет в стандарте 60-литровый бак для воды из нержавеющей стали

Цементовоз имеет в стандарте каталог запасных частей.

Цементовоз имеет в стандарте съемный задний бампер.

Цементовоз имеет в стандарте ящик для инструментов.

Цементовоз имеет в стандарте запасное колесо на держателе.

Цементовоз имеет в стандарте стояночный клин.

Цементовоз имеет в стандарте 2 огнетушителя по 12 кг с держателями.

Цементовоз имеет в стандарте руководство по эксплуатации и обслуживанию.

ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ НА ЦЕМЕНТОВОЗ:

Цементовоз может иметь опционально место под второе запасное колесо.

Цементовоз может иметь опционально съемный задний бампер.

Цементовоз может иметь опционально систему подъема второй оси.

Цементовоз может иметь опционально крылья под каждое колесо.

ГАРАНТИИ КАЧЕСТВА НА ЦЕМЕНТОВОЗ:

Все цементовозы имеют заводскую гарантию сроком 1 год или 100000 км пробега.

цементовозы произведены с соблюдением стандартов качества ISO 9001 и TUV

Цементовоз

Специальные автомобили, оборудованные емкостями-цистернами для перевозки различных сыпучих веществ, в том числе и цемента, называют цементовозами. Эти машины позволяют транспортировать пылевидные и порошкообразные вещества, используя так называемый бестарный способ (т.е. насыпью). Помимо цемента емкости подходят для перевозки сухих смесей, кварцевого песка,минеральных порошков, извести, бетона, зерна, муки, гипса, и др.

В основном, подобные автомобили необходимы для транспортировки сыпучих веществ от заводов или крупных складов на строительные площадки, к локальным складам или относительно небольшим предприятиям реализации строительных материалов. Соответственно, цементовозу отводится роль связующего звена в цепочке «производитель-потребитель». Хранятся цемент или другие сыпучие веществав специальных герметичных емкостях, по которым материал фасуют после доставки на место или выгружают в цементные силосы

Как правило, цементовозы бывают двух видов: автомобильные (автоцементовозы), имеющие цистерну определенного объема для транспортировки сыпучих материалов по автомобильным дорогам, и железнодорожные, в которых транспортировка цемента осуществляется по ж/д путям.

Автоцементовозы передвигаются по городским дорогам, пригородным и междугородним маршрутам и осуществляют доставку материала в районы, расположенные на расстоянии до 150 км от производителя. Для цементовозов природно-климатические условия не представляют особой важности, что является важным фактором для многих отраслей промышленности. Эти автомобили пользуются большой популярностью в строительной сфере, добывающей промышленности, в области металлургии и в сельском хозяйстве.

Виды цементовозов

В зависимости от характеристик цементовозы делятся на несколько категорий:

Для производства цементовозов, в основном, используют сталь или алюминий, которые обеспечивают высокую прочность емкости, позволяют минимизировать любое физическое воздействие, и, в том числе,обеспечивают устойчивость к сильному напору подаваемого воздуха.

Транспортируемый сыпучий материал загружают через специально предназначенные для этого загрузочные люки, а выгружают через конусы, расположенные внизу. В зависимости от длины цистерны, на ней располагают от 3 до 8 загрузочных люков и от 1 до 5 конусов. Сама цистерна бывает как горизонтальной, так и вертикальной и имеет V-образную форму, благодаря которой воздух в цистерне поднимается, а мелкие цементные частицы оседают соответственно вниз.

Автоцементовозы и автозоловозы

Оптимизация технологического регламента изготовления пенобетонов

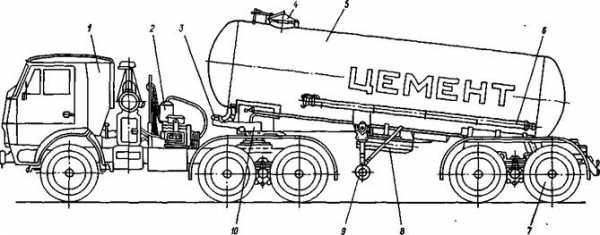

Автоцементовоз (автозоловоз) представляет собой автопоезд, составленный из седельного тягача и цистерны полуприцепа.

Полуприцеп состоит из цистерны, ходовой части с тормозной системой, опорного и сцепного устройств, электрооборудования. Компрессорная установка смонтирована на специальной раме, закрепляемой на раме тягача. Цистерны различают по расположению резервуара на вертикальные, горизонтальные и наклонные. Отечественная промышленность выпускает автоцементовозы и автозоловозы с наклонным расположением резервуара.

Цистерна включает в себя резервуар цилиндрической формы с выпуклыми эллиптическими днищами (см. Рис. 3), установленный с уклоном 6 Ц 8 градусов в сторону выгрузки. Внутри цистерны, в нижней ее части, вдоль образующей цилиндра расположены один или несколько аэролотков. Между аэролотками установлены жесткие рассекатели. А в цистерне с одним или двумя аэролотками на боковой поверхности ее, прилегающей к лотку, приварены под углом 45Ч50° откосы. Аэролоток выполнен в виде короба, покрытого сверху аэрационной тканью. Наверху цистерны имеется загрузочный люк, герметически закрываемый крышкой. В нижней задней части цистерны устроен разгрузочный патрубок с краном, продувочной форсункой и грибовидной головкой для подсоединения при помощи быстроразъемного замка наконечника транспортного материалопровода. Кран служит для регулирования производительности и экстренного прекращения разгрузки.

Рис.3. Автоцементовоз ТЦ-11:

1- седельный тягач КамАЗ-5410; 2 - компрессорная установка; 3 - пневмооборудование для разгрузки; 4 - загрузочный люк; 5 - цистерна-полуприцеп; 6 - разгрузочный рукав; 7 - ходовая часть; 8 - запасное колесо; 9 - опорное устройство; 10 Цсцепное устройство

Пневмооборудование автоцементовоза состоит из ротационного компрессора, приводимого в действие от двигателя автотягача через коробку отбора мощности, влагомаслоотделителя, коллектора с предохранительным клапаном и манометром и системы воздухопроводов с кранами. На воздухопроводе подачи воздуха к продувочной форсунке есть обратный клапан. Органы управления компрессором расположены в кабине водителя. Для контроля за давлением на цистерне установлен манометр, а для самозагружающегося материаловоза - мановакуумметр.

Загружают цистерну через загрузочный люк из складов силосного типа посредством донных и боковых разгружателей. Разгружают цистерну за счет подводимого к аэролотку от компрессора сжатого воздуха. Проходя через пористую перегородку, сжатый воздух аэрирует находящийся на нем слой материала и создает давление в цистерне. Насыщенный воздухом материал стекает по аэролотку к разгрузочному патрубку, подхватывается струей воздуха, идущей от продувочной форсунки, и транспортируется за счет избыточного давления по трубопроводу к месту разгрузки в силосный склад. Разгрузка заканчивается при падении давления в цистерне до нуля.

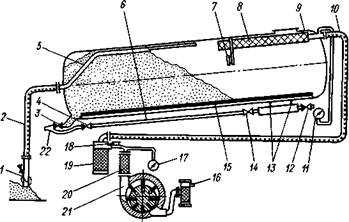

Самозагружающиеся втоцементовозы (золовозы), в отличие от обычных, оборудованы устройствами для вакуумной самозагрузки бестарного цемента, с забором его из бурта, из амбарных складов и крытых вагонов. Оборудование для самозагрузки (см. Рис. 4) состоит из фильтров первой, второй и третьей ступеней, заборного сопла, загрузочно-распределительной трубы, сигнализатора уровня наполнения цистерны

Рис..4 Устройство самозагружающегося автоцементовоза:

1 - сопло; 2 - загрузочный шланг; 3, 13, 14 - пробковые краны; 4, 12 - обратные клапаны; 5 - распределительная труба; 6 - воздухопровод; 7 - сигнализатор уровня; 8 - фильтр первой ступени; 9 - цистерна; 10 - шланг; 11 - моновакууметр; 15 - аэролотки; 16 - влагомаслоотделитель; 17 - вакуумметр; 18 - крышка; 19 - фильтр второй ступени; 20 - инерционный фильтр; 21 - ротационный компрессор; 22 - разгрузочный клапан

Компрессор, входящий в состав автоцементовоза, может работать в режиме вакуум-насоса при самозагрузке и в режиме компрессора - при пневморазгрузке цистерны.

Работа самозагружающегося автоцементовоза основана на заборе и перемещении сыпучего материала по трубопроводу за счет вакуума, создаваемого в цистерне компрессором - вакуум-насосом. Управление заборным соплом осуществляется вручную. Технические характеристики автоцементовозов приведены, в табл. 2.

Установка для выгрузки цемента

Пневмотранспортный разгрузчик ТА-70 состоит из: осадительной камеры, заборного устройства, электрооборудования, вакуум-насоса, системы трубопроводов, пневмоподъемника, компрессора, пульта управления.

Осадительная камера служит для отделения цемента от воздушного потока, очистки воздуха, поступающего в камеру, и выгрузки цемента в емкости склада.

Осадительная камера состоит из камеры фильтров, механизма выгрузки и смесительной камеры.

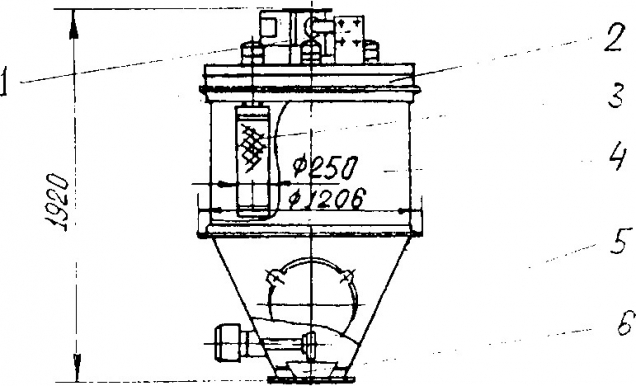

Рис. 8. Осадительная камера.

1 – камера фильтров; 2 – механизм выгрузки со смесительной камерой.

Камера фильтров состоит из корпуса фильтров в сборе, механизма продувки и указателя уровня.

Корпус камеры фильтров представляет собой металлический бункер, состоящий из цилиндрической и конической частей.

В цилиндрической части монтируются рукавные фильтры. Фильтр, выполненный в виде бесшовного рукава из фильтровальной ткани надет на каркас. Над цилиндрической частью камеры выполнена полость, которая соединяет выходные отверстия фильтров с механизмом продувки.

Рис. 9. Камера фильтров.

1- электромагнит; 2 – крышка; 3 – фильтр; 4 – корпус; 5 – указатель уровня; 6 – отбойник.

Указатель уровня является контрольным прибором, который при заполнении камеры цементом выше допустимого уровня, дает сигнал о превышении допустимой производительности всасывающей линии и необходимости включения механизма продувки;

Механизм продувки состоит из корпуса, в котором установлены два клапана, соединенные рычагами с приводными электромагнитами. Каждый клапан соединен со своей группой фильтров. При включении одного из электромагнитов соответствующий ему клапан соединяет камеру фильтров с атмосферой. Под действием вакуума в камере фильтров наружный воздух проходит через соответствующую клапану группу фильтров в направлении, обратном рабочему потоку, и очищает фильтры от осевших на фильтровальной ткани частиц цемента.

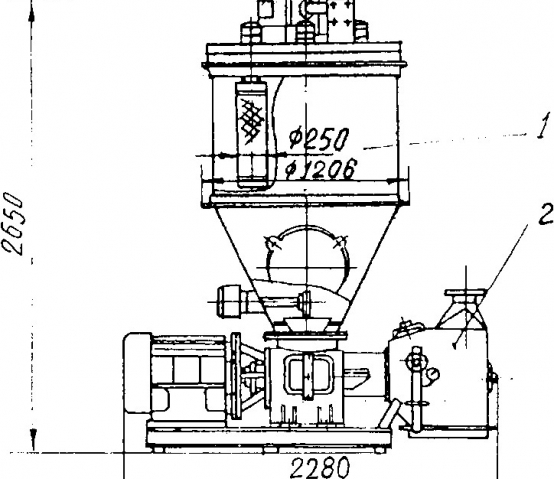

Механизм выгрузки установлен под камерой фильтров.

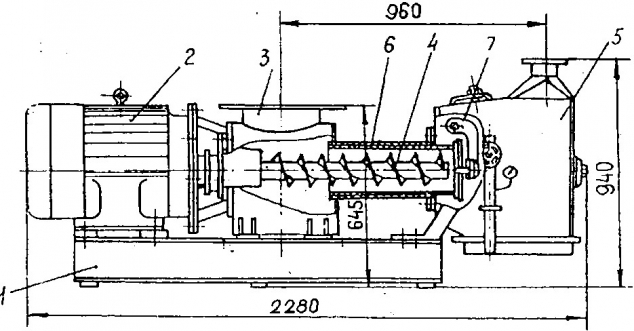

Рис. 11. Механизм выгрузки.

1 – рама; 2 – электродвигатель; 3 – корпус шнека; 4 – привод шнека; 5 – камера смесительная;

6 – гильза; 7 – клапан обратный.

Рама механизма выгрузки представляет собой сварную конструкцию, выполненную из швеллеров, на которой смонтированы привод шнека, приемная камера и смесительная камера.

Привод шнека осуществляется электродвигателем, на вал которого напрессована винтовая отбойная втулка.

Шнек, установленный на конусном конце втулки, крепится к валу двигателя с помощью шпильки, левая резьба которой исключает самоотвинчивание во время работы.

В трубе приемной камеры установлены две гильзы, внутри которых вращается шнек. Рабочие поверхности шнека и гильз упрочняются износостойкой наплавкой. Первоначальный зазор между шнеком и гильзой составляет не более 1,5 мм.

Для предохранения от прорывов цемента из приемной камеры наружу, применяется специальное уплотнение, которое состоит из винтовой отбойной втулки и сальникового уплотнения, выполненного из нескольких витков асбографитового шнура.

На втулку напрессовано кольцо из закаленной стали, которое обеспечивает необходимую износостойкость сальникового уплотнения.

Винтовая поверхность отбойной втулки термообработана, что позволяет сохранить радиальный зазор с гильзой, равный 0,6 мм, в течение длительного времени.

На стенке приемной камеры имеется люк со съемной крышкой, который служит для очистки камеры от посторонних предметов, попавших с цементом.

Смесительная камера соединяется с приемной камерой и состоит из корпуса, обратного клапана, аэроднища и трубопровода для подачи транспортирующего воздуха, на котором установлен манометр. На камере имеются люки с быстросъемными крышками, которые обеспечивают удобный доступ к узлам, расположенным внутри камеры.

Работа механизма выгрузки осуществляется следующим образом: цемент, поступающий в приемную камеру, напорным шнеком перемещается в смесительную камеру, где подвергается интенсивному аэрированию сжатым воздухом, поступающим через аэроднище. Под действием избыточного давления сжатого воздуха аэрированный цемент перемещается по транспортному трубопроводу в силосные банки склада цемента.

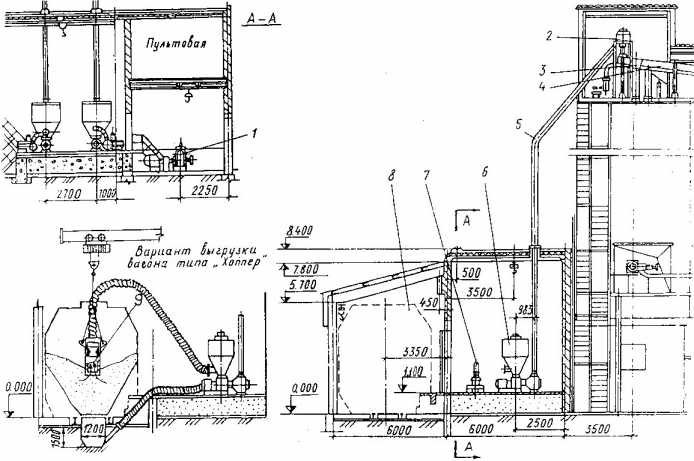

Рис. 17. Схема установки разгрузчика на складе цемента.

1 – вакуум-установка; 2 – бункер-осадитель; 3 – аспирационная установка; 4 – аэрожелоб;

5 – нагнетательный трубопровод; 6 – осадительная камера; 7 – заборное устройство;

8 – железнодорожный вагон; 9 – навесное заборное устройство.

Установка для разгрузки цемента и других пылевидных материалов. Устройство и работа.

Установка разгрузки цемента и других пылевидных материалов. Устройство и работа.

Одним из образных определений основного материала стройки, является словосочетание: «Цемент—хлеб промышленности». Тысячи бетонных заводов, потребляющих этот материал десятками миллионов тонн, получают его загруженным, в бумажные мешки или россыпью, в закрытых вагонах, и перегрузить его без потерь, из вагонов в приёмные силосы бетонных заводов, является сложной и специфической задачей.

Бетонные заводы стараются не покупать его в мешках, из-за высокой трудоёмкости удаления из них содержимого. И, сегодня, основным способом доставки его на бетонные заводы, является транспортировка в закрытых железнодорожных вагонах, россыпью в штабелях.

Кроме цемента, в закрытых железнодорожных вагонах, заказчикам россыпью доставляются другие пылевидные и порошкообразные материалы, такие как: сода, угольная пыль, апатитовый концентрат, фосфатная мука и, полностью извлечь их из закрытого вагона быстро и без потерь, с соблюдением всех норм безопасности и санитарной гигиены, сложная и ответственная инженерная задача.

Полностью извлечь пылевидный материал, из закрытого вагона—возможно только с применением специальных устройств, которые называются Установки пневмомеханической разгрузки (УПР).

Первоначально, для этой цели применялись ручные переносные вакуумные разгрузчики, однако, применение устройств, для разгрузки вагонов от пылевидных материалов, только всасывающим соплом, оказалось не эффективным, т.к. эти порошки имеют свойство слёживаться и образовывать комки поэтому всасывающее сопло не подбирает и не извлекает значительную часть их из штабеля. В связи с этим, появилась необходимость создания специальных самоходных заборных устройств, с сочетанием применения в них механических ворошителей и пневматических отделителей пыли.

Одним из таких устройств является самоходные винтовые пневмомеханические заборные установки типа Фуллер. Принцип действия этих установок основан на механической подаче диском материала из штабеля к винту, установленному в герметичной камере над диском. Диск размещён в передней части устройства в нижней его части, приближенной к нижней поверхности вагона, где располагается штабель.

Винт выполнен с переменным шагом витков и, в том месте камеры, где шаг винта уменьшается, установлена форсунка подвода сжатого воздуха. Подаваемая винтовым шнеком в камеру пыль, подхватывается потоком сжатого воздуха и, эта воздушно пылевая смесь попадает в напорный трубопровод, а затем, по стационарному трубопроводу в приёмный бункер заводской накопительной установки типа силос.

Передвижение заборного устройства, по нижней поверхности вагона, осуществляется с помощью колёс, имеющих каждое, индивидуальный привод, что позволяет ему легко маневрировать в ограниченном пространстве вагона.

Заборные устройства типа Фуллер, являются значительно механизированными агрегатами, с хорошей производительностью, достигающей, в двухдисковом варианте, 25 т/час.

Недостатками этих заборных устройств, для разгрузки являются: значительный расход сжатого воздуха и, соответственно, большой расход электроэнергии, невозможность полностью очистить нижнюю поверхность вагона от пыли: в углах остаётся до 15% пыли, которую надо убирать вручную, быстрый износ поверхности консольного винта.

Альтернативой устройствам типа Фуллер, которые используют только сжатый воздух, являются устройства с комбинированным применением разреженного и сжатого воздуха.

Сегодня, самым совершенным способом извлечения пылевидных масс из замкнутых объёмов и перемещение их в приёмные силосы потребителей, является применение.

Установок пневмомеханической разгрузки (рис.1)

Как правило, эти устройства содержат два функциональных блока:

вакуумный пневматический разгрузчик и пневмомеханический подъёмник.

В этих установках, в качестве заборного устройства пыли из вагона применяется вакуумный пневматический разгрузчик (ПР), а в качестве устройства для её перегрузки в силосы бетонного завода, для хранения и накопления, применяется пневматический механический подъёмник (ПМП).

Вакуумный ПР включает в себя следующие узлы (рис 2):

заборное устройство (поз.1), шланги для подачи пыли к камере осаждения (поз.2), камера осаждения (поз.3), рукавный фильтр (поз.4), вакуумный насос (поз.5),винтовой транспортёр (поз.6),выхлопной фильтр (поз.7).

Заборное устройство, помещаемое в вагон, установлено на приводной тележке, с электродвигателем на каждом, раздельно управляемом колесе, что даёт возможность легко маневрировать в стеснённых условиях вагона.

В передней части самоходной тележки установлен штыревой разрушитель, который при перемещении тележки на ход вперёд, разрушает штабель пыли и сбрасывает её на вращающиеся навстречу друг другу два диска, расположенные в нижней передней части ПР, приводимые от одного электродвигателя.

Пыль, обрушенная из штабеля на диски, подгребается ими к всасывающему соплу вакуумной системы. Разрежение в системе создаёт вакуумный насос и, на обрезе всасывающего сопла, она всасывается в сопло, а затем, по шлангу, подаётся в камеру осаждения, где оседает на рукавах фильтра, а воздух, после фильтрации выходит в атмосферу.

В нижней части камеры осаждения установлен винтовой транспортёр, у которого витки шнека имеют переменный шаг, что обеспечивает создание пробки, предотвращающей проникновение воздуха из атмосферы в камеру осаждения.

Осевшая на рукавах фильтра пыль, сбрасывается с них механическим встряхивателем, работающим периодически, по мере накопления её на рукавах, и попадает на разгрузочный винтовой транспортёр, размещённый в донной части камеры осаждения, а оттуда, в приёмную часть пневмомеханического подъёмника.

Производительность такого пневматического разгрузчика составляет от 15 до 50 т/ч, при суммарной установленной мощности электродвигателей, от 25 до 105 кВт.

Пневматический механический подъёмник (ПМП), включает следующие узлы (рис.3):

Приёмная камера с шиберным затвором (рис.1), винтовой конвейер (поз.2), рама подъёмника (поз.3),привод винтового конвейера (поз.4), барабанный питатель с приводом (поз.5), отводящий трубопровод (поз.6), смесительная камера (поз.7), пористая перегородка (поз.10), сопло подвода сжатого воздуха (поз.11).

Пылевидный продукт, при открытом шиберном затворе, попадает из камеры осаждения ПР в приёмную часть ПМП, и затем, подаётся шнековым питателем в смесительную камеру, где смешивается со сжатым воздухом, который подаётся в неё штуцером, установленном в полости камеры под пористой перегородкой. Полученная высоко насыщенная смесь воздуха и пыли, подаётся по трубопроводам в приёмные силосы завода потребителя. Сжатый воздух в ПМП поступает от компрессора, установленного в непосредственной близости от установки.

Производительность ПМП колеблется от 60 до 100 м3/час, при высоте подъёма до 25 м и дальности перемещения продукта до 20 м. Давление в смесительной камере поддерживается до 2,2 атмосфер, при удельном расходе сжатого воздуха до 4-5 м3/т.

Если вы хотите прочитать про обзор автомобильных кранов, переходите по ссылке.

Перевозка цемента. Технология и оборудование

Перевозка цемента. Технология и оборудование. Цемент—наиболее используемый строительный материал при возведении зданий и сооружений и его доставка, от завода изготовителя до места применения, является одной из задач технологического цикла строительства.

Перевозка цемента, в настоящее время осуществляется различными способами: в мягких контейнерах разового использования (МКР), в бумажных крафтовых мешках и без упаковки, насыпью.

Перевозка цемента в МКР

МКР –надёжная мягкая тара для перевозки цемента железнодорожным и автомобильным транспортом. Она выполнена из полипропилена и рассчитана на нетто в одну или полторы тонны. В ней можно не только перевозить цемент, но и хранить его после перевозки, на приёмной площадке стройки, в течении длительного времени.

Материал МКР защищает содержимое от внешних погодных условий (влажности и изменений температуры).

Гружёные МКР перевозят различными видами транспорта: морскими баржами, железнодорожными полувагонами, кузовными автомобилями с прицепами.

МКР снабжён двумя или четырьмя (в зависимости от грузоподъёмности) погрузочными лямками, которые цепляются за крюк грузоподъёмного механизма любой конструкции и могут перемещаться им сразу по нескольку штук.

Однако, этот вид упаковки имеет некоторые недостатки: легко повреждается от внешних механических воздействий и обладает достаточно высокой стоимостью, которую должны оплачивать заказчики перевозимых грузов, а тара безвозвратно теряется и должна утилизироваться, что также увеличивает расходы покупателей.

Перевозка цемента в бумажных мешках.

Бумажные мешки для перевозки цемента изготавливают из многослойной крафтовой бумаги с высокой прочностью стенок. Развес нетто в этих мешках колеблется от 5 кг до 1,5 тонн.

Крафт- мешки обладают целым рядом преимуществ перед МКР: они стоят гораздо меньше, погрузка и разгрузка для этих мешков не требует специальных лямок и захватов, разгрузка бумажных мешков не большой массы позволяет применять некоторые ручные операции.

Для перевозок пылевых материалов в крафт- мешках применяют автомобильный транспорт, железнодорожные вагоны и морские суда. Недостатками этой тары являются: высокая проницаемость влаги, как из воздуха, так и дождевой. Хранить цемент в этих мешках на стройке можно только под крышей в сухих помещениях.

Перевозка цемента без упаковки.

Такой вид перевозки применяется при больших объёмах доставки цемента на стройку, что значительно удешевляет расходы на эту часть технологии строительства, т.к. отсутствуют стоимость самой упаковки и затраты на процесс затаривания на заводе производителе.

Для этой цели применяют специальные виды транспорта:

на железной дороге это вагоны хопперы или цистерны;

на автомобильном транспорте применяются цементовозы и автомобили с прицепом, на котором устанавливается цистерна, из неё цемент можно выгрузить только компрессором, являющимся неотъемлемым оборудованием цементовоза.

Самым массовым способом перевозки бестарного цемента, от завода изготовителя до строительной площадки, является транспортирование его с помощью автомобильных цементовозов (АЦВ). Они предназначены для транспортировки цемента на расстояние не более 150км, а других пылевидных материалов –более чем на 500км.

Существует два типа АЦВ :

с пневматической разгрузкой ;

с пневматической самозагрузкой и саморазгрузкой.

АЦВ с пневматической разгрузкой (рис.1)

АЦВ состоит из автомобиля тягача и цистерны, закреплённой на полуприцепе. Цистерна установлена на полуприцепе с наклоном к горизонтали в 7-9О в сторону разгрузки. В вверху цистерны расположены загрузочные люки с крышками, снабжёнными резиновыми уплотнениями и винтовой прижим крышки к седлу люка, обеспечивающий герметичность внутреннего объёма цистерны.

Внутри цистерны установлены боковые откосы и аэролоток, представляющий собой натянутую вдоль оси цистерны мелкоячеистую сетку, или перфорированный стальной лист, с закрепленной на сетке или листе, многослойной пористой хлопчатобумажной тканью. В задней части, по ходу движения цистерны, установлен разгрузочный патрубок с краном и форсункой для продувки. С помощью крана регулируется величина расхода выгружаемой пыли и создание избыточного давления во внутреннем объёме цистерны, непосредственно перед разгрузкой.

На автомобильном тягаче установлен компрессор ротационного типа, привод которого осуществляется от блока отбора мощности двигателя, через передаточный вал и клиноремённую передачу. Компрессор оснащён фильтром для воздуха и предохранительным клапаном. Расходный патрубок компрессора соединён с цистерной быстроразъёмным соединением.

Как работает АЦВ с пневматической разгрузкой?

На заводе производителе, перед отправкой, цемент хранится в заводских силосах с дозаторами. АЦВ подъезжает на загрузочную рампу под ними и, через верхний люк, загружается определённым объёмом материала.

После перевозки цемента на строительную площадку, он разгружается на подготовленные для приёма насыпного материала, карманы. Разгрузка осуществляется следующим образом.

Включается компрессор 4, установленный на АЦВ и сжатый воздух , через влаго маслоотделитель 3 и воздухораспределитель 2 подаётся внутрь цистерны к аэролотку 5 и к форсунке 6, через трубопровод, оснащённый обратным клапаном. Сжатый воздух проникает сквозь сетку и пористую ткань, смешивается с цементом и эта смесь стекает по аэролотку, к блоку разгрузки, где цемент увлекаемый потоком воздуха из форсунки, по шлангу большого диаметра, разгружается на подготовленное место на стройплощадке.

АЦВ с пневматической саморазгрузкой и загрузкой (рис.2).

Для загрузки АЦВ не из силоса, пылевидным материалом, свободно лежащего на поверхности бетонной площадки, применяются АЦВ с пневматической самозагрузкой. Для этой цели, для всасывания материала, необходимо создать разрежение внутри цистерны, что реализуется тем же компрессором.

Рукав2 цистерны 3 отделяют от компрессора 1 и подсоединяют к всасывающему патрубку цистерны. Включают компрессор и выкачивают воздух из цистерны, создавая в ней вакуум.

Заборное устройство 5, внедряют в глубину свободно лежащего материала и поворачивают кран, после чего материал, под действием разницы давления наружного воздуха и разрежения внутри, засасывается в цистерну и заполняет её объём до уровня, фиксируемого датчиком сигнализатором.

Заброс цемента в компрессор предотвращается наличием тканевого фильтра в цистерне и в рукаве.

Процесс разгрузки из таких АЦВ, осуществляется вышеописанным способом.

Техническая характеристика АЦВ.

Грузоподъёмность, кг от 8000 до 22000;

Собственная масса, кг от 3300 до 7850;

Геометрический объём цистерны, м 3 от 8,87 до 21;

Эксплуатационный объём, м 3 от 7 до 20;

Производительность самозагрузки, т/мин от 0,5 до 1;

Производительность разгрузки, т/мин от о 5 до 1

Пневматическая разгрузка железнодорожных цистерн (рис.3)

Разгрузка цемента из железнодорожных цистерн пневматическим способом, аналогична разгрузке автомобильных цистерн.

Железнодорожная цистерна загружается цементом на заводе производителе через люки в верхней её части и перемещается на стройплощадку на большие расстояния.

После установки цистерны в месте разгрузки, к ней подсоединяют компрессор роторного типа, приводимый от электродвигателя.

Сжатый воздух от компрессора, через распределительное устройство, подаётся в пространство цистерны над слоем материала в ней и, одновременно, в пространство под аэролотками , установленными внутри цистерны.

Аэролотки установлены с уклоном к средней части цистерны и, цементно- воздушная смесь, образовавшаяся в зоне над лотками, начинает с двух сторон, смещаться в сторону разгрузки. Через люк в средине цистерны цемент, отделённый от воздуха, попадает в коллектор и оттуда выгружается в подготовленные ёмкости или насыпается свободно.

При пневматической разгрузке цемента всеми вышеописанными способами, может возникнуть обстановка повышенного запыления рабочей зоны вредной цементной пылью, поэтому, персоналу необходимо выполнять все требования инструкций по разгрузке и строго соблюдать нормы санитарии.

Читайте также: