Тротуарная плитка бессер технология изготовления

Как сделать тротуарную плитку своими руками

Существует две основных технологии изготовления тротуарной плитки - вибропрессование и вибролитье.

В домашних условиях качественную вибропрессованную плитку невозможно сделать, для этого необходимо достаточно дорогое промышленное оборудование. Те картонные дурилки, которые продаются за 20-30 тысяч рублей в принципе не могут качественно уплотнить бетонную смесь. Как обычно после приобретения такого чудо-аппарата приходит горькое разочарование. Или не получается совсем изготовить плитку, или получается что-то внешне похожее на плитку, но через пару-тройку лет просто развалится. Теоретически можно увеличить прочность такой плитки и увеличить срок ее службы за счет огромного перерасхода цемента, но при этом теряется основное преимущество вибропрессованной плитки - низкая себестоимость по сравнению с вибролитой. Поэтому лучше или купить готовую плитку или освоить вибролитье.

Несмотря на всю технологическую простоту изготовления, существуют некоторые нюансы, которые следует учесть, прежде чем приступить к изготовлению брусчатки своими руками. Прежде всего нужно определится по какой технологии вы будете ее делать.

В настоящее время существует огромное количество технологий вибролитья.

Окатышный способ - технологии типа кевларобетон, мрамор из бетона и другие вариации на эту тему. Как обычно эти технологии продаются, и за немалые деньги, хотя при большом желании можно найти в открытом доступе подробные описания. Но эти технологии требуют специфических добавок, особые требования к формам, в которых изготавливается плитка, очень жесткие требования к наполнителям типа песок, щебень, используются в основном высокомарочные белые цементы, как правило импортного производства. В итоге себестоимость такой плитки в несколько раз выше, чем при классическом способе изготовления.

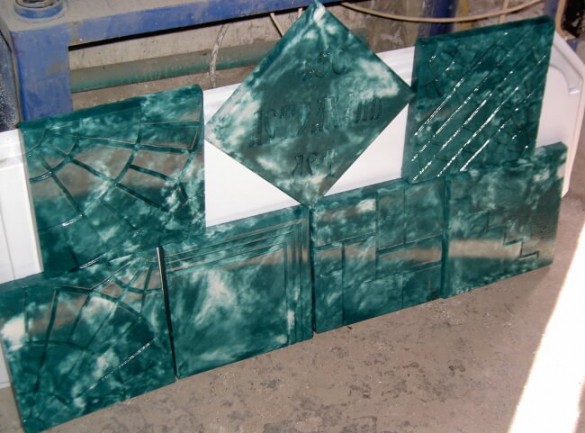

Образец плитки по технологии мрамор из бетона Образец плитки по технологии мрамор из бетонаВибролитая тротуарная плитка

Для производства в домашних условиях необходимо следующее оборудование:

Гравитационный бетоносмеситель Гравитационный бетоносмеситель Промышленный вибростол Промышленный вибростол· Ванна разогрева форм

Расформовочная термованна Расформовочная термованна· Оснастка для расформовки

Вибростол с расформовочной рамкой Вибростол с расформовочной рамкойЦелесообразность изготовления или приобретения оборудования зависит от масштабов Наполеоновских планов. При необходимости изготовить несколько квадратных метров плитки или брусчатки нет смысла приобретать или изготавливать дорогостоящее и производительное оборудование, если же предстоят грандиозные работы по изготовлению и укладке в несколько сот квадратных метров, то имеет смысл или задуматься над его приобретением или изготовить самостоятельно. Одним словом, решать вам.

Бетоносмеситель

Качество плитки, изготовленной в домашних условиях, очень сильно зависит от правильно приготовленной смеси. Изготовить смесь бетона вручную невозможно. Предлагаемые «специалистами» в интернете альтернативы типа мощная дрель со специальной насадкой годятся только для замеса штукатурного раствора. Такие насадки годятся только для приготовления пластичных смесей, а для брусчатки необходимо подготавливать достаточно жесткую смесь, которая не растекается под собственным весом, а стоит кучкой. Правильно приготовленный бетон растекается только под воздействием вибрации. Идеальным вариантом будет бетоносмеситель принудительного действия. Более дешевые варианты – с вертикальным расположением вала, более дорогие – с горизонтальным. Такие смесители позволяют приготовить качественную смесь нужной консистенции за 3-5 минут. Единственный их минус для домашних умельцем – цена.

Альтернативой может быть бетоносмеситель гравитационного типа, в простонародье называемые «груша».

В настоящее время их продается огромное множество и различных размеров, объемом от пары ведер, до нескольких сот литров. Самые простые и дешевые варианты можно приобрести в строительных супермакетах, на рынках, в интернет-магазинах. Но при приготовление бетона для производства тротуарной плитки скорее всего потребуется небольшая модернизация для улучшения качества перемешивания жестких смесей, ведь по большому счету такие смесители тоже предназначены для работы с пластичными растворами.

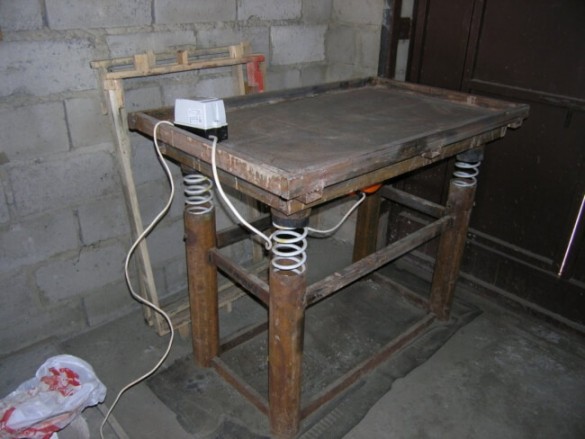

Главный элемент в технологической цепочке, без которого нет смысла вообще делать плитку-брусчатку. На сегодняшний день большой выбор вибростолов, как от очень дешевых за несколько тысяч рублей, так и промышленных столов, которые могут стоить несколько сот тысяч рублей. Но не стоит спешить покупать дешевые вибростолы, правильно спроектированный и изготовленный вибростол в принципе не может стоить дешево, так как основное назначение вибростола – равномерно уплотнять смесь в формах по всей площади стола, выгонять вовлеченный воздух из смеси.

Вибростол изготовленный из тонкого листа стали и жиденького каркаса не будет иметь необходимой жесткости и будет неравномерно уплотнять смесь в середине стола и по краям, в середине стола форма может стоять неподвижно, а на краях подпрыгивать и пытаться убежать со стола (в кругах производственников обычно это явление называют фразой «стол машет крыльями»). Кроме этого слабую раму стола очень быстро порвет вибрация. Вибрация – страшная разрушительная сила. Промышленные вибраторы даже минимальной мощности при неправильно спроектированном и изготовленном столе легко рвут металл толщиной 10-12 мм, швеллера и уголки рвутся как бумажки, а столешница сделанная из листа толщиной 2-3 мм больше напоминает оркестр детского сада, в котором нет музыки, а только один шум и грохот, она работает как мембрана и создает очень сильный шум. Правильный вибростол должен тихо и мягко работать, не прыгать по помещению при включении и выключении, у него должна быть вибрация в пределах 0.5 – 2 мм. Мощность вибратора подбирается (рассчитывается) в зависимости от нагрузки стола.

Чем больше размером стол и больший вес форм с бетоном на нем находится, тем больше должна быть мощность. Но чрезмерная мощность тоже вредна. Во первых просто может порвать металл столешницы или каркас, во вторых при маленькой загрузке стола формы будут просто с него «выпрыгивать».

При самостоятельном изготовлении вибростола необходимо для столешницы использовать лист толщиной 10-12 мм. Меньше не стоит, минимум 8 мм, больше нет смысла, так как даже если вы найдете лист толщиной 16 мм, без каркаса (рамы) он не будет иметь необходимой жесткости. Для каркаса необходимо использовать или прямоугольную трубу размером не менее 40х60 мм (зависит от размера стола) или швеллер размером 80-100 мм (что предпочтительней), т.к. швеллер держит большую нагрузку на изгиб.

Приваривать к столешнице трубу или швеллер необходимо узкой сторон, чтобы они работали на изгиб как балка.

Самый простой способ установить столешницу на раму – на пружины в количестве 4-6 штук, жесткость пружин надо подбирать опытным путем. Ориентировочно можно исходить из следующих параметров: под максимальной нагрузкой стола пружины не должны сжиматься больше чем на одну треть по сравнению с пустым столом. Здесь вариантов очень много. Хорошо подходят пружины от клапанов автомобилей.

Есть варианты столов на ремнях, на цепях, экзотические варианты на виброопорах. Если есть желание, можете поэксперементировать. У каждого вида стола есть свои плюсы и минусы. Но самый простой, самый надежный и самое главное – самый дешевый в изготовлении - на пружинах.

Немаловажная деталь вибростола – вибродвигатель. Лучше всего использовать промышленный вибродвигатель площадочного типа. У них есть возможность регулировки силы вибрации, они рассчитаны для работы с вибрационными нагрузками. Обычные двигателя промышленных серий имеют слабые фланцы опор подшипников, и при работе на вибростоле очень быстро выйдут из строя. Кроме этого необходимо позаботится о собственной безопасности. Самодельный эксцетрик необходимо очень хорошо закреплять и защищать кожухом от случайного отрыва. Эксцентрики на самодельном вибраторе должны располагаться с обеих сторон двигатели и иметь абсолютно одинаковые размеры. Но я все-таки рекомендовал бы найти новый или бывший в употреблении вибродвигатель. Их можно недорого купить на досках объявлений в интернете, часто их продают организации, занимающиеся перемоткой двигателей.

Образцы «правильных» вибростолов можете посмотреть в нашем интернет-магазине. Ну не получается у нас делать легкие и дешевые столы, и чтобы они делали качественные изделия! Чудес на свете не бывает.

Ванна разогрева форм

Желательный, но не обязательный элемент производства. В промышленном производстве при отлаженной технологии кто-то применяет такие ванны, кто-то нет. Её основное предназначение – облегчить выемку готовых изделий из форм. Тонкая квадратная плитка обычно не требует каких либо прогревов, она и так прекрасно выходит из форм. А вот мелкие и толстые, типа кирпичика толщиной 60 мм в холодном состоянии уже достаточно проблематично расформовать.

В домашних условиях и при небольшом объеме достаточно нагреть воды в какой-то емкости, в которую входит несколько плиток, и перед расформовкой опускать туда на 1-2 минуты застывшие изделия. Нагреваться должна только форма. В разогретом состоянии пластик становится мягче, и готовое изделие легко выбивается. Температура воды должна быть 40-50 градусов.

Оснастка для расформовки

Для работы в промышленных масштабах без отдельного расформовочного стола и оснастки под каждый вид форм не обойтись. Для домашнего изготовления достаточно сделать простую деревянную рамку и вручную выбивать готовые изделия. Дешево и сердито, как говорится.

Состав раствора для тротуарной плитки

Каких-то точных рекомендаций по составу бетона дать невозможно. В каждом регионе свои наполнители и у всех разные цены. Можно делать качественную плитку и на пескобетоне, без добавления щебня. Но песок должен быть чистый, мытый, крупный, с низким содержанием глинистых включений и ила. Рецептов в интернете множество, но лучше ориентироваться на рекомендации именно для вашего региона.

Примерный состав для изготовления тротуарной плитки должен содержать следующие компоненты:

Цемент M-500 – 1 часть

Мытый речной песок – 3 части

Пластификатор – 0,5 – 1,0 % от массы цемента (или по рекомендации производителя добавки)

Тротуарная плитка по технологии Бессер

342MZ у нас можно купить брусчатку тротуарную плитку. Брусчатка besser по цене от 8руб.

СодержаниеСвойства и область применения тротуарной плитки

Тротуарная плитка – это современный, универсальный, практичный материал, завоевавший доверие ландшафтных дизайнеров. Масштаб его использование для благоустройства растет с каждым годом. Во многих городах отказываются от асфальтовых тротуаров в пользу плитки. Ведь с ее помощью можно создавать не только неповторимые архитектурные образы, но и, что немаловажно, высококачественные покрытия. Не меньшей популярностью она пользуется и в частном строительстве.

Сочетание технологии производства и высокого качества сырья дают на выходе надежный материал, обладающий следующими свойствами:

- Морозостойкость;

- Прочность и долговечность;

- Устойчивость к истиранию;

- Устойчивость к агрессивным климатическим факторам;

- Способность выдерживать тяжелые конструкции.

Благодаря вышеуказанным характеристикам, разнообразию форм и цветовой гаммы, диапазон применения плиточного покрытия очень широк:

- мощение улиц,

- пешеходные дорожи,

- дворовые территории,

- автостоянки,

- детские площадки,

- парковые зоны,

- площадки для отдыха,

- отмостка вокруг домов,

- лестничные ступени,

- частные участки,

- обустройство клумб, фонтанов, декоративных водоемов и многое другое.

Оплата купленного товара

Принимаем любой способ оплаты:

Оплатить наличными вы можете при получении товара в офисах, на складах и в заводе ПлиткоФФ.

Счет на безналичный перевод высылаем после оформлении заказа на сайте и подтверждения по телефону сроки и адрес доставки.

Оплата банковской картой возможна в офисах или курьеру при получении.

По приложении Сбербанк Онлайн.

Вибропрессование плитки в заводских условиях

При изготовлении брусчатки на песко-цементную массу загруженную в металлическую матрицу будет постоянно воздействовать высоким давлением специальный пресс, и в это же время и матрица и пресс вибрируют с высокой частотой тем самым уплотняя изделие.

Процесс затвердевания бетонного изделия осуществляется на технологических поддонах в камерах набора прочности в которых поддерживается определенная температура и влажность.

В результате получается плитка отличающаяся надежной мелкопористой однородной структурой бетона, а так же высоким уровнем морозостойкости, прочности, а также износостойкости.Брусчатка besser

Как изготовить тротуарную плитку высокого качества в домашних условиях

Изготовление тротуарной плитки в домашних условиях – это не только экономия средств, но и возможность организации мини-производства с рентабельностью более 100%. Прочтите статью, и вы узнаете: как открыть домашний цех по изготовлению плитки уникальных расцветок, какое оборудование и материалы необходимы в производстве.

Содержание:

- Помещение и оборудование для производства

- Формы и материалы для плитки

- Технология

- Рецептура расцветок натурального камня

Технология, о которой рассказано далее – это методика производства искусственного мрамора, и других имитаций натурального камня, подходящая для изготовления:

- тротуарной плитки, брусчатки;

- облицовочной плитки, панелей;

- изделий садово-парковой архитектуры;

- еврозабора;

- лестниц и балясин;

- бордюра и водоотвода.

Организация домашнего цеха потребует незначительных затрат. При покупке полного комплекта оборудования на вторичном рынке ориентировочные затраты составят 30000 рублей. Плитка, изготовленная своими руками, будет дешевле покупной в два раза.

Помещение и оборудование для производства

Для изготовления тротуарной плитки в домашних условиях необходимо:

- помещение от 12м2;

- бетономешалка;

- вибростол;

- вспомогательный инструмент;

- формы;

- расходные материалы.

В качестве помещения подойдет гараж, сарай, любая постройка со стенами и крышей. Важно, чтобы помещение было оборудовано качественной проводкой для подключения электроприборов. В помещении вдоль стен нужно сделать надежные стеллажи для сушки готовых изделий. Рекомендуемая площадь стеллажей – 20 м2.

Для производства понадобятся два основных агрегата – это бетономешалка и вибростол. Бетономешалка подойдет как принудительного типа, так и обычная груша. Обычно в домашнем производстве используются бытовые бетономешалки, работающие от сети 220 вольт. Рекомендуемый объем мешалки – от 180 литров. Бетономешалка принудительного типа подойдет только с низкой частотой вращения вала: от 16 до 24 оборотов в минуту.

Вибростол подойдет абсолютно любой. Основная функция вибростола – это утряска раствора в форме. Его стоимость на вторичном рынке начинается от 5000 рублей. При наличии сварочного оборудования можно изготовить вибростол самостоятельно. Для этого нужен уголок или труба, лист металла, пружины, электродвигатель.

Электродвигатели можно применять как специализированные, которые сделаны для виброоборудования, так и бытовые, применяемые для заточки ножей. Главное, чтобы число оборотов двигателя было от 1800 до 3000 в минуту.

В качестве вспомогательного оборудования будут нужны: лопаты, кельма, ведра, корыто, емкость для воды и пластификатора, весы большие и малые, строительный фен. Для сушки плитки будет необходима целлофановая пленка площадью 6 – 10 м2.

Формы и материалы для плитки

Плитка отливается в пластиковые формы, которые можно купить как б/у, так и новые. Стоимость новых форм начинается от 400 рублей за кв. метр. Б/у формы можно приобрести по цене от 70 рублей за кв. метр. Для производства тротуарной плитки своими руками достаточно купить 20 м2 форм.

При покупке форм нужно знать, что самые практичные формы – это изделия их ПВХ. Они выдерживают до 150 отливок. Также, можно использовать формы из АБС-пластика. Они дают более гладкую поверхность, но их ресурс ограничен 50 – 70 использованиями.

При покупке форм нужно учесть, где будет лежать плитка. Если она будет уложена в виде садовой дорожки, то подойдет толщина 30 или 50 мм. В случае если плитка будет уложена перед гаражом, то стоит купить формы для плитки толщиной не менее 70 мм.

В изготовлении плитки понадобиться:

- песок строительный;

- щебень фракции 5 – 20;

- цемент М – 400 или М – 500;

- пластификатор для бетона;

- железооксидный краситель (белый, красный, зеленый, желтый, черный).

Все эти материалы имеются в свободной продаже.

Технология, от раствора до сушки

Искусственный мрамор или камень – это громкое название. На самом деле просто смешиваются два бетонных раствора окрашенные в разные цвета и заливаются в форму. Причудливый узор, напоминающий срез натурального камня получается под воздействием вибрации.

Начинается производство с замеса бетонной смеси. В бетоносмеситель помещаются компоненты из расчета:

- 1 часть цемента;

- 2 части песка;

- 1,5 части щебня.

Компоненты нужно взвешивать и пропорции составлять от веса, а нет от объема. Все компоненты размешиваются в бетономешалке без добавления воды в течение 10 минут. После размешивания на сухую от смеси нужно отобрать 10% от общей массы в отдельную емкость.

Далее, в бетономешалку насыпается белый краситель (диоксид титана) и раствор мешается на сухую еще в течение 5 – 7 минут. Белый цвет добавляется из расчета 3% от общей массы смеси.

Важно! Белый цвет сложный для окрашивания и он добавляется в пропорции 3% от массы раствора. Все остальные цвета железооксидных красителей добавляются из расчета 5% от массы цемента.

В емкость с отобранной смесью добавляется черный краситель из расчета 5%, но уже от массы цемента. К примеру, если в общем растворе использовано 50 кг. цемента, то в отборе будет всего 5 кг. 5% от 5 килограммов цемента – это 250 грамм. Следовательно, в отбор добавляется 250 грамм черного красителя.

Пока белый раствор перемешивается в бетономешалке, черный следует перемешать в отдельной емкости вручную. Для этого можно использовать кельму. Когда растворы перемешаны, необходимо добавлять воду затворения.

Вода затворения готовится одновременно с раствором. Для ее приготовления нужен пластификатор. Нужное количество воды рассчитывается по специальному коэффициенту, который составляет значение 0.33. К примеру, если в замесе присутствует 50 килограмм цемента, то эти килограммы нужно умножить на коэффициент 0.33. 50*0.33=16.5 литров. В такой раствор нужно 16.5 литров воды. Далее в воду надо добавить пластификатор для бетона из расчета 1% от веса цемента. На данный замес необходимо 500 грамм пластификатора. Пластификатор нужно размешать до полного растворения.

После приготовления воды затворения от нее отбирается 10%, и меньшая часть идет в емкость с черной краской, а большая в бетономешалку. Если рассмотреть на предыдущем примере, то в бетономешалку нужно налить 14.8 литров воды затворения, в отбор 1.65 литра. Раствор с водой затворения нужно перемешивать в бетономешалке в течение 15 минут. Одновременно с этим нужно размешать вручную черный раствор.

Важно! Готовый раствор не должен растекаться. Излишек воды приведет к высокому количеству брака.

После перемешивания в бетономешалку с белым раствором точечно и небольшими порциями выкладывается черный раствор. Далее бетономешалка включается и делается три оборота лопастей. Это необходимо для получения равномерно окрашенного раствора со структурой натурального мрамора.

После того, как раствор готов его нужно укладывать в формы. Требования к формам одно – они должны быть чистыми и сухими. Смазка форм не требуется, так как пластификатор не дает раствору прилипать к стенкам.

Готовый раствор аккуратно укладывается в формы. Брать раствор нужно кельмой и при укладке в форму переворачивать его, чтобы раствор лег на поверхность нетронутой стороной. Это придаст красивую структуру цвета изделию.

Далее, формы с раствором помещаются на включенный вибростол. Эту операцию можно проводить по принципу конвейера: пока одна форма вибрирует на столе, можно наполнять другую. При утряске форм смесь будет оседать и нужно заполнять раствором пустой объем. Главное, не допускать воздействия вибрации на одну плитку более 45 секунд. Это может вызвать смешивание цветов и прилипание раствора к форме.

Формы с готовой плиткой нужно укладывать на стеллажи или рядами на ровную площадку, используя в качестве прослойки листы фанеры. Плитку при сушке нужно обязательно накрывать целлофановой пленкой и ни в коем случае не допускать воздействие ветра или прямых солнечных лучей. Сушка проводится трое суток. В холодную погоду сушку рекомендуется продлить до 5 суток.

После сушки готовую плитку следует извлечь из форм. При использовании пластификатора плитка выходит без проблем. Если выемка плитки затруднительна, то можно прогреть форму строительным феном. Форма расшириться и плитка легко выйдет.

Рецептура расцветок натурального камня

Данная технология позволяет имитировать расцветки нескольких пород натурального камня.

Черный мрамор изготавливается, так же как и белый, но только в большой объем добавляется черный краситель в пропорции 5% от массы цемента, а в малый объем белый краситель в пропорции 3% от массы раствора.

Имитация красного гранита делается путем добавления в основной цвет красного красителя, а в дополнительный черного. Соотношение цветов 8 к 2. Красная и черная краска добавляется в пропорциях 5% от массы цемента. При смешивании цветов рекомендуется сделать 5 оборотов бетономешалки.

Сланец изготовляется из основного желтого и дополнительного белого цвета. Пропорции окрашенных частей составляют 8 к 2. Также можно изготовить имитацию малахита путем соединения основного зеленого и дополнительного белого. Пропорции малахита 9 к 1. Число оборотов бетономешалки при смешивании – 2.

Полет фантазии здесь не ограничен и помимо представленных рецептур, можно придумать уникальные цветовые гаммы, состоящие из двух и более цветов. Количество оборотов при смешивании может варьироваться от 2 до 7. Большое количество оборотом сделает разводы цвета более размытыми.

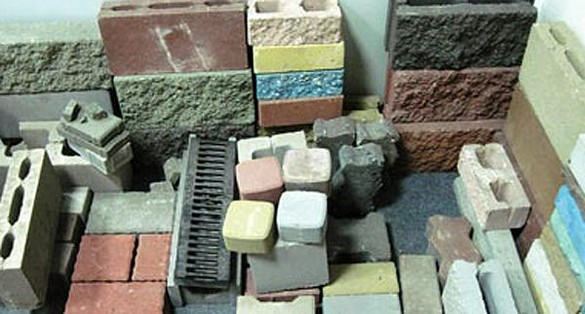

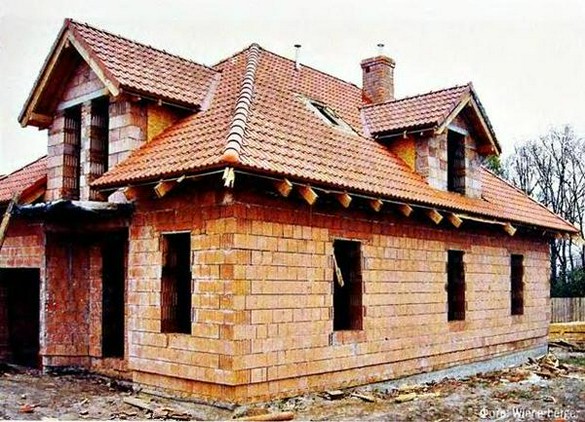

Стеновые блоки. Тёплая керамика и бессер-блоки

Стеновые блоки имеют много преимуществ, прежде всего, благодаря большим размерам блоков можно существенно сэкономить на связующих материалах, к тому же, снижается трудоёмкость работ по возведению стен и сокращаются сроки строительства.

Многие блоки нового поколения легче обычного кирпича, поэтому уменьшается вес конструкции и, соответственно, нагрузка на фундамент. Кроме возможности сэкономить при возведении фундамента это свойство позволяет возводить дома из блоков на проблемных грунтах, что делает блоки более универсальным стройматериалом.

Немаловажно и то, что блоки, изготавливаемые по новейшим технологиям, имеют эстетичный внешний вид и богатую цветовую палитру. Благодаря этому появляется простор для применения оригинальных архитектурных решений, и, опять же, возможность сократить расходы на облицовочные и отделочные материалы.

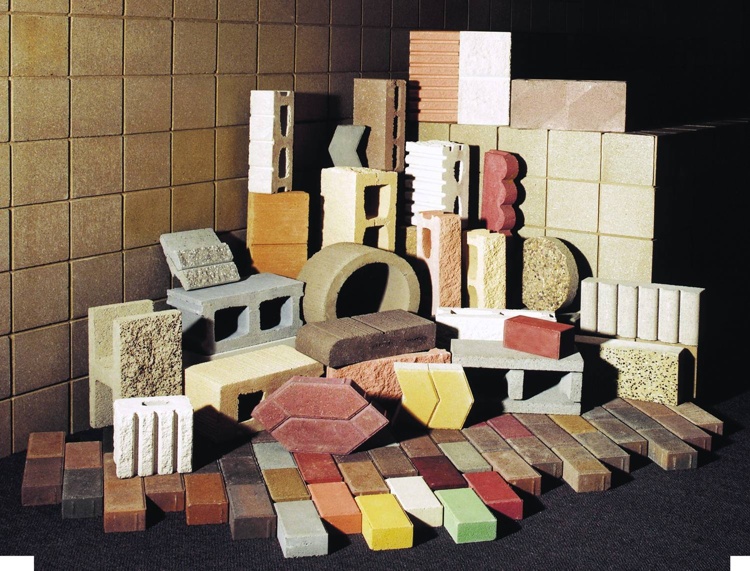

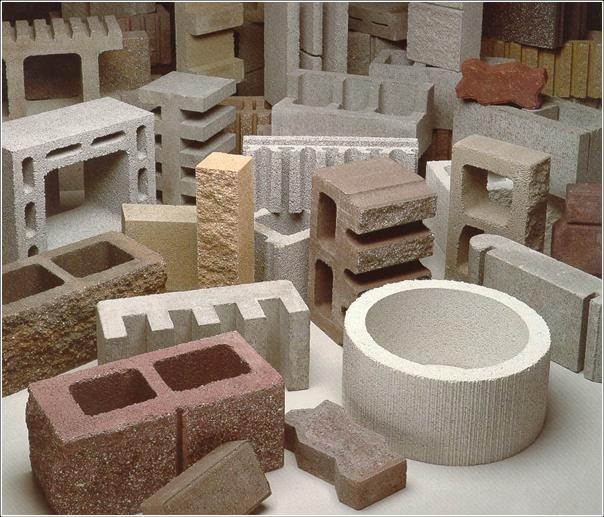

В строительстве уже давно применяются такие виды блоков, как пескобетонные, керамзитобетонные, газобетонные, газосиликатные, полистиролбетонные блоки, а так же шлакоблоки и пеноблоки. Но в данной статье мы уделим внимание блокам, которые можно отнести к стройматериалам нового поколения — это бессер-блоки и керамические блоки из поризованной керамики.

Бессер-блоки

Технология производства бессер-блоков пришла к нам из США. Эти блоки изготавливаются методом сухого вибропрессования с последующей термообработкой, в качестве исходного материала используется смесь песка, гравия и цемента особых сортов. Технология позволяет выпускать самые разнообразные блоки, по назначению их можно разделить на стеновые и перегородочные, по форме внутренних полостей — на полнотелые, двухпустотные и щелевые. Блоки выпускаются в богатой цветовой гамме, для придания декоративности блокам создаётся различная фактура лицевой поверхности — гладкая, бугристая, рельефная и пр.

Пескобетонные бессер-блоки имеют прочность, сравнимую с прочностью природного камня твёрдых пород, высокую морозостойкость и износостойкость. К преимуществам блоков следует отнести и высокую точность геометрической формы, облегчающую процесс их укладки. Внешняя отделка конструкциям из бессер-блоков не требуется. Внутренние пустоты позволяют в случае необходимости создавать скрытый каркас в теле стены, пустоты можно использовать и для прокладки коммуникаций.

Если сравнивать процесс возведения стены из бессер-блоков и из традиционных кирпичей, то можно увидеть, что нагрузка на фундамент в случае применения блоков будет в 2 раза ниже, так же в 2 раза снижаются трудозатраты за счёт отсутствия таких операций, как проверка отвесом и уровнем, предварительное увлажнение и пр. Более чем в 5 раз снижается расход раствора для кладки.

Для улучшения теплопроводности в состав для изготовления бессер-блоков добавляют керамзит. Такие блоки имеют более низкий коэффициент теплопроводности, но, вместе с тем, уменьшается и прочность блоков, а, следовательно, снижается несущая способность. У керамзитобетонных блоков появляется ещё один недостаток — они боятся воды, поэтому возведённые из них внешние стены необходимо облицовывать каким-либо материалом или штукатурить.

Возведение стен из бессер-блоков не требует высокой квалификации каменщика. Следует лишь обращать внимание не некоторые особенности технологии их укладки. Прежде всего, необходимо работать аккуратно, так как лицевая поверхность не обрабатывается отделочными материалами, нужно следить, чтобы не было подтёков раствора. Класть раствор нужно только на продольные ребра и на вертикальные рёбра торцевых граней блоков. Перед нанесением раствора блоки не нужно увлажнять, но следует очистить от пыли и мусора. Для удобства следует держать и устанавливать блоки так, чтобы наверху оказалась сторона, имеющая утолщение поперечных ребёр. Участок, на котором будет выполняться укладка блоков, следует точно разметить, чтобы соблюсти кратность длины стены размеру блоков.

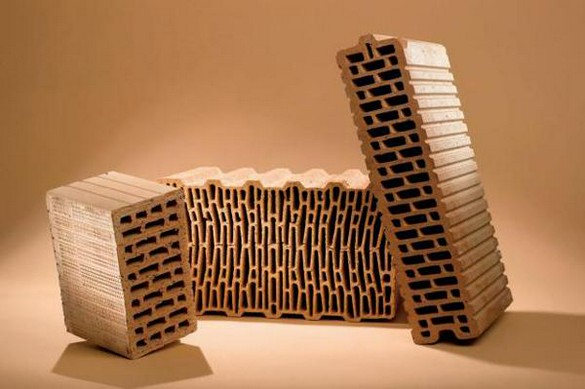

Керамические блоки

Разработчики крупноформатных поризованных блоков создали материал, способствующий уменьшению затрат на отопление путём повышения термического сопротивления. Рассмотрим технологические особенности блоков, благодаря которым за этим стройматериалом закрепилось название «тёплая керамика».

Керамические блоки, как и традиционный кирпич, изготавливаются из глины. В сырьё для блоков добавляют мелкие древесные опилки, которые выгорают в процессе изготовления блока. Образующиеся вследствие этого поры способствуют улучшению теплоизолирующих свойств и повышению диффузии водяного пара, то есть стены из поризованных блоков «дышат», в помещении устанавливается оптимальный уровень влажности.

Половину объёма керамического блока составляют щелевидные пустоты, благодаря им удлиняется путь теплового потока, и, как следствие, повышаются теплоизолирующие свойства. Таким образом, стены, возведённые из поризованных блоков, не требуют дополнительного утепления. Кроме того, такие блоки имеют прекрасные звукоизолирующие свойства и небольшой вес, способствующий снижению нагрузки на фундамент за счёт уменьшения массы стены.

Ещё одной особенностью блоков, о которой необходимо упомянуть, является пазогребневая форма боковой поверхности. Такая форма позволяет не использовать кладочный раствор в вертикальных швах, что снижает расход раствора в 4 - 5 раз по сравнению со стеной из обычного кирпича. Неопытному каменщику соединение «паз-гребень» поможет качественно и быстро сделать кладку.

Керамические блоки отлично подходят для возведения дачного дома своими руками. Производители керамических блоков позаботились об удобстве строителей. Кроме блоков различной величины выпускаются составные блоки, длину которых можно изменять. Это избавляет мастера от необходимости резать блоки для создания дверных и оконных проёмов. Для прокладки различных коммуникаций существуют блоки U-образной формы и фасонные блоки со шлицами.

А вот о чём ни в коем случае не должен забывать начинающий каменщик, так это о том, что пустоты блоков могут заполняться водой во время дождя. Это недопустимо, так как при укладке стена должна быть абсолютно сухой. Поэтому по окончании рабочего дня гребень кладки нужно надёжно укрыть.

Выбирая качественные инновационные стройматериалы, можно построить надёжный дом и избежать больших финансовых вложений.

Изготовление тротуарной плитки своими руками

Изготовление тротуарной плитки своими руками по своим характеристикам и качеству ничем не уступает магазинной, а иногда превосходит её. Поэтому зачем переплачивать до 50% от стоимости, когда можно сделать тротуарную плитку в домашних условиях. Ведь для этого не потребуется приобретения дорогостоящего оборудования и инструмента.

Технология производства тротуарной плитки вибролитьем

Эта технология производства плитки при которой приготовленный раствор укладывается в специальные формы и отправляется на вибростол, с помощью которого удаляется из раствора все пузырьки воздуха. После полной утрамбовки формы перекладывают в теплое место где они должны выстоять не менее 24 часов для застывания смеси.

Изготовление вибролитьем тротуарной плитки достаточно недорогой процесс, который подходит для частного применения.

Необходимое оборудование:

1) Бетономешалка . Довести раствор до нужной консистенции вручную очень сложно. Поэтому идеальным вариантом будет являться электрическая бетономешалка.

2) Вибростол . Без этого устройства не обойтись. Сегодня приобрести вибростол можно в любом магазине строительного оборудования. Но также можно сделать вибростол самому из подручных материалов. Для этого нам понадобится: электрический мотор, металлический лист, уголки и пружины.

3) Формы для плитки . Готовые формы можно приобрести в строительном магазине, стоят они недорого. Можно изготовить необходимые формы самому, используя материал, который имеется у каждого на участке (фанера, бруски, пластины металла и т.п.).

Состав раствора для тротуарной плитки

Состав раствора для изготовления тротуарной плитки состоит из следующих компонентов:

- Цемент M-500. Должен быть рассыпчатым без содержания комков и посторонних примесей. Помните, что цемент является связующим компонентом, поэтому от его качества будет зависеть прочность плитки.

- Сеянный речной песок. Песок не должен содержать в себе посторонних примесей таких как глина либо водоросли. Существует простой способ проверки песка на содержание глины в составе.

- Щебень (фракции от 5 до 10 мм,);

- Фиброволокно. Выполняет роль армирования бетона. Чаще материалом фибры служит полипропилен. Приобрести на строительном рынке этот компонент не составит никакого труда.

- Пластификатор. Компонент придающий бетону прочность и влагостойкость.

- Бетонный краситель (по желанию).

- Чистая вода без примесей.

Как проверить песок на присутствие в нем глинистых компонентов? Для этого нужно плотно сжать рукой горсть песка в комок и разжать, после посмотреть за его состоянием. Если песок не рассыпается, значит данные примеси присутствуют.

Соотношение компонентов в растворе

Как правильно приготовить раствор

Раствор для тротуарной плитки производится в следующем порядке:

- В барабан бетономешалки заливаем небольшое количество воды (1-1.5 ведра) и добавляем пластификатор и краситель(по необходимости);

- Включаем бетономешалку и размешиваем добавленные компоненты в течении одной минуты. С этого времени бетономешалка должна работать непрерывно до конца замеса;

- Соблюдая вышеуказанные в таблице пропорции поочередно добавляем сначала цемент, потом песок и щебень.

- Внимательно следим за консистенцией раствора в барабане. Раствор должен получится тягучий, но не жидкий.

- Завершающий этап: добавление в готовый раствор фиброволокна. Перемешиваем еще 2-3 минуты. Все раствор готов.

Литье и виброобработка

- Предварительно смазанные формы (масляным раствором или мыльным) устанавливаем на вибростол и заливаем раствор.

- Нужно внимательно контролировать процесс виброобработки. Как только на поверхности раствора образуется пенка, это значит дегазация жидкости завершена и вибростол можно отключать.

Зачем необходима виброобработка раствора и почему без вибростола нельзя сделать качественную тротуарную плитку? Ответ на эти вопросы заключается в пузырьках воздуха, которые будут находится в застывшем бетоне без использования вибростола. И при сильных морозах данные пузырьки способствуют раскалыванию тротуарной плитки.

Сушка и распалубка форм

В летний период сушка должна длится не менее 24 часов, а при прохладной погоде не менее 2 суток.Чтобы плитку легче извлечь из формы её следует погрузить в емкость с горячей водой на 15-20 секунд. Формы потом промываются водой и снова готовы к работе.

Укладывать свежеотлитую плитку сразу не рекомендуются. Для набора прочности она должна выдержаться на свежем воздухе в течении 7 дней (70% прочности). Только после этого тротуарная плитка готова к использованию. Полная же прочность бетона 100% достигается не ранее, чем через 28 дней после заливки.

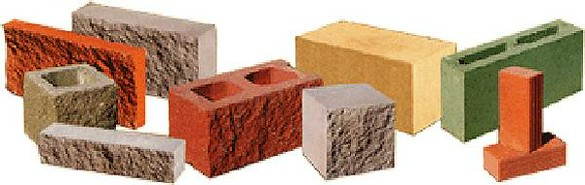

BESSER ОДИН ИЗ ЛУЧШИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Изделия из бетона являются одними из наиболее выразительных строительных материалов. Проектировщики во всем мире используют их в различных архитектурных проектах. Достоинства изделий из бетона- эстетика, прочность, надежность, огнестойкость, звукоизоляция и разнообразие типоразмеров, текстур и цветов.

Уникальный по архитектурным и физико-механическим показателям строительный материал выпускается на оборудовании компании BESSER, основанной в США в 1904 году и являющейся одной из крупнейших и старейших компаний — производителей технологических комплексов для изготовления продукции методом вибропрессования.

BESSER-универсальный материал, из которого можно возвести любые элементы загородного дома — стены, цоколь, перегородки, вытяжные трубы, подпорные стенки, элементы ограды, дорожки.

Сочетая блоки BESSER различных цветов, размеров и фактур можно получить неповторимый по выразительности индивидуальный проект.

BESSER-блок имеет идеальную, выверенную геометрию – работать с ним легко и удобно.

Стеновой блок BESSER, размером 390х190х190 заменяет 7 стандартных кирпичей. Такие габариты весьма удобны как для кладки вручную, без применения специальной техники, так и для транспортировки и хранения.

Укладка блоков BESSER позволяет в 7-9 раз сэкономить на растворе, поскольку блоки обладают технологическими пустотами и раствор кладётся только на рёбра изделий.

Конструктивные отверстия в блоках BESSER могут служить для прокладки внутренних коммуникаций, которые будут закрыты герметично и надёжно.

Материалы BESSER невероятно прочны и устойчивы к любой агрессивной среде.

Блоки BESSER не требуют дополнительной обработки гидрофобными растворами, так как обладают низким коэффициентом влагопоглащения. Использование блоков BESSER позволяет в ряде случаев отказаться от оштукатуривания внутренних и фасадных поверхностей.

Размер: 190*56*90

Марка прочности: М150

Вес 1 изделия, кг: 2,1

Количество на поддоне, шт: 720

Вес поддона, кг(не более): 1512

Марка прочности: М150

Вес 1 изделия, кг: 23

Количество на поддоне: 75шт

Вес поддона, кг(не более): 1725

Читайте также: