Терка для выравнивания газобетона

Терка для газобетона своими руками. Самая оптимальная модель

В статье: Инструмент для кладки газобетонных блоков своими руками я показал, какую терку для газобетона можно сделать из гвоздильной пластины. Но ее, по отзывам, хватает ненадолго: зубья загибаются и стираются.

Подсмотрел идею (видео ниже) и смастерил из обрезков ламинированной фанеры:

Из покупного только недорогие ручки. Вид колхозный, но я за красотой не гнался. Главное – функционал. Размеры:

- большая: 600х350х16 мм;

- средняя: 400х250х16 мм;

- малая: 600х120х16 мм.

Болты и гайки для крепления - М4. Такие были, но лучше большего диаметра. Гайки нужно позже заменить на «барашки». Это не срочно. Большая и средняя сделаны из двух листов ламинированной фанеры толщиной мм. Как написал – из того, что оставалось. Оптимальная толщина: 16 мм.

Терки строительные

Регулярная доставка Средство от тараканов - ловушка от тараканов Раптор, 6 штук.

Доставит Ozon

14 баллов с Premium Регулярная доставка Форсайт (Форссайт) клеевые ловушки от тараканов с феромоновой таблеткой 5 шт

Доставит Ozon

Популярные бренды в категории Терки строительные

Зарабатывайте с Ozon Ваши товары на OzonРеферальная программаУстановите постамат Ozon BoxОткройте пункт выдачи OzonСтать Поставщиком OzonЧто продавать на OzonEcommerce Online SchoolSelling on Ozon

О компании Об Ozon / About OzonВакансииКонтакты для прессыРеквизитыАрт-проект Ozon BallonБренд OzonГорячая линия комплаенс

Терки штукатурные

Существуют штукатурные терки полиуретановые, пластиковые и другие: все они применяются для разглаживания и выравнивания стены после оштукатуривания и шпатлевания. Работа теркой проводится в несколько этапов, одним из которых является затирка (сглаживание неровностей).

Виды терок

Этот инструмент представляет собой прямоугольную пластину с рукоятью. При внешне схожей конструкции одна штукатурная терка может отличаться от другой материалом рабочей поверхности. Их существует несколько видов:

- Полиуретановая терка - самая распространенная. Обеспечивает хорошее разглаживание поверхности, устойчива к истиранию, имеет малый вес.

- Пластиковая - одна из разновидностей терок, применяемых при штукатурно-отделочных работах для равномерного нанесения строительной смеси.

- Терки резиновые, латексные, с гидрогубкой - используются для финишной затирки поверхности. На рабочей части с помощью фиксаторов крепятся специальные сменные насадки. Полиуретановые терки не имею таких креплений, но в случае необходимости наждачный лист можно закрепить саморезами или мебельными гвоздиками.

Как выбрать терку?

Как и у любого инструмента, у штукатурных терок есть свои особенности, которые следует учитывать при выборе. Помимо материала, влияющего на легкость и устойчивость к истиранию, необходимо обратить внимание на размер терки для штукатурки:

- если необходимо обрабатывать поверхность с большим количеством переходов, углов и узких мест (под подоконником, над дверным проемом, вокруг окон и т.п.), лучше подойдет компактная терка штукатурная (80х260, 140х280);

- если же много открытых участков большого размера, удобнее будет использовать длинную терку полиуретановую (120х1200, 280х500).

Обратите внимание! Чтобы облегчить обработку труднодоступных поверхностей (потолка, высоких стен), можно приобрести терки для штукатурки с держателем под телескопическую ручку.

Сопутствующий инструмент

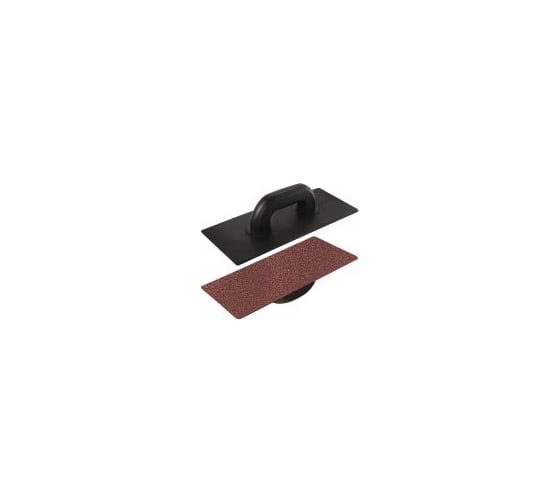

В данном разделе также представлен такой инструмент, как шлифок. Он применяется для выравнивания поверхности (шлифования) древесины. Имеет колодку для удобного захвата и абразивную полоску, которая является сменной.

Тёрка для выравнивания газобетона COMENSAL 150х350 805-00

Полутерок применяется для наложения смеси и удаления дефектов штукатурного процесса. С его помощью можно убрать со стены лишний раствор или немного подровнять основу.

Для чистовой отделки используется терка. Применяя ее, можно добиться идеально гладкой поверхности.

Гарантия производителя не распространяется на товары COMENSAL- *Производитель оставляет за собой право без уведомления дилера менять характеристики, внешний вид, комплектацию товара и место его производства. Указанная информация не является публичной офертой

Этот товар из подборок

ПроизводительИнформация об упаковке

- Единица товара: Штука

- Вес, кг: 0,99

- Длина, мм: 350

- Ширина, мм: 150

- Высота, мм: 80

Сервисное обслуживание

Гарантия производителя не распространяется Простой обмен и возвратПоможем решить любую проблему с товаром

Собственный сервисный центрУстраним любую неисправность по гарантии. Срок указан без учета логистики

Как правильно использовать и выбрать терку для газобетона

Выбирая строительный материал для создания своих идей, необходимо для начала узнать об особенностях каждого из них. Строительство из газобетона также имеет свои подводные камни, и одно из них - использование терки для газобетона при обработке готовой кладки. Данная статья поможет разобраться для чего нужны такие терки и как правильно их выбрать.

Что это такое

По своей сути терка - это инструмент для шлифовки газобетонных блоков. Его конструкция состоит из основания, выполненного из пластика или дерева, ручки и, закрепленной на основу, металлической зубчатой сетки или наждачной бумаги. Данный инструмент стирает поверхность блоков, выравнивает ее, шлифует, подготавливает для дальнейших строительных работ.

Применение терки

Почему же терка такой необходимый инструмент при работе с газобетоном? Дело в том, что при поднятии кладки из этого материала используется специальный клей. При этом, поверхность блоков должна быть гладкой для обеспечения их надежного сцепления, а толщина шва не больше 5 мм.

Если в каком-то месте необходимо вставить блок меньшего размера, то терка поможет подогнать отпиленный блок под нужный размер до миллиметров. Помимо этого терку используют для удаления лишнего клея, придавая швам более эстетичный вид, а также для выравнивания перепадов на верхнем крае готовой кладки, на которую будет идти основной упор готовой конструкции.

Выбор тёрок для газобетона

Инструмент в виде терки для газобетонных работ можно приобрести на строительном рынке или сделать самим. Терки отличаются по:

- виду шлифовального материала (наждачная бумага, сетка, пилка и др.);

- размеру (маленькие, средние, большие);

- форме (узкие прямоугольные, квадратные широкие).

Что лучше: купить или сделать самим?

По своей функциональности терки для газобетона относятся к одноразовым инструментам, так как быстро изнашиваются и теряют свои шлифовальные свойства. Рассматривая данный инструмент со стороны экономии, конечно, сделать самим терку было бы выгоднее. Но необходимо помнить, что от качества обработки блоков будет зависеть прочность и вид всей конструкции. Сейчас многие производители специализированных инструментов предлагают различные виды терок, отличающиеся от стандартной модели, но обеспечивающие более качественную обработку. Поэтому лучше потратиться на хороший инструмент, чем переделывать всю работу.

Но если нет возможности приобрести готовый инструмент, то сделать терку самим очень легко.

Как работать теркой

При выборе терок необходимо учитывать, что для выполнения качественной работы потребуется несколько разных терок. Где-то будет необходимо провести грубую обработку, где-то тонкую. Существует несколько основных правил для получения лучшего результата:

- Шлифовальные движения необходимо производить равномерно, чтобы не допустить искривления поверхности и образования впадин.

- После работы инструментом, нужно тщательно смахнуть образовавшуюся пыль.

- При обработке важно контролировать степень давления на инструмент.

Заключение

Приступая к строительству из газобетонных материалов, нужно позаботиться и о приобретении необходимого инструмента, в том числе, терки для газобетонных блоков. При выборе терки обратить внимание на качество материала, используемого для основы инструмента, стоимость шлифовального материала и возможность его замены, проверить надежность и удобство рукоятки. При работе с инструментом не забывать основные правила использования.

Шлифовка газобетона — правила, методики, полезные советы

Обработка поверхности газоблоков в процессе укладки является необходимой частью работ. Несмотря на ровную геометрию блоков, приходится выполнять некоторую корректировку рельефа граней.

Кладка газобетона производится по собственным правилам, которые значительно отличаются от традиционных методов. Основное отличие состоит в толщине швов, которая не должна превышать 2-3 мм. Это важный момент, так как швы являются возможными мостиками холода, опасными для материала из-за активного оседания конденсата. Газобетон намокает и теряет свои рабочие качества — становится тяжелее, резко увеличивается теплопроводность, зимой вода застывает и может разрушить материал. Для исключения этих опасностей необходимо обеспечить аккуратную подгонку блоков, дающую нормативную плотность кладки. Поэтому, обработка газоблоков в процессе монтажа должна производиться специализированными инструментами, способными обеспечить высокое качество поверхностей. Одной из операций, применяемых для этого, является шлифовка. Рассмотрим ее внимательнее.

Свойства газобетона

Газобетон — это строительный материал из семейства ячеистых бетонов. Он обладает специфическими качествами, из-за которых отношение строителей к нему неоднозначное — от полного непринятия до столь же безоговорочного одобрения. Причина такого множества мнений — пористая структура, придающая газобетону набор положительных и отрицательных качеств. Материал отличается малым весом, позволяющим снизить размеры и мощность фундамента, а также удобным для работников — один человек вполне в состоянии поднять крупный блок размером 20 × 40 × 60 см. Кроме этого, газобетон хорошо сохраняет тепло, что делает его наиболее предпочтительным материалом для постройки жилья.

При этом, материал обладает несколькими недостатками. Он не способен выдерживать нагрузки на сжатие и растяжение. Из-за этого постройки из газоблоков ограничены по высоте (например, газоблоки марки D500 могут использоваться для постройки домов не выше 3 этажей). Кроме того, газобетон гигроскопичен и требует защиты от контактов с дождевой и талой водой.

Неоднозначность рабочих свойств материала вызвала массу споров. Строители привыкли к универсальности традиционных марок бетона, пригодных для любого строительства — от мелких построек до крупных промышленных сооружений. Газобетон, с его ограничениями и неспособностью самостоятельной работы без вспомогательных и защитных покрытий, показался несерьезным и неполноценным материалом. Однако, с развитием индивидуального жилого строительства, на свойства газобетона посмотрели с другой точки зрения. оказалось, что недостатки материала вполне устранимы, а достоинства дают немалую экономию как на стадии строительства, так и в процессе эксплуатации. Поэтому, сегодня дома из газобетона встречаются повсеместно, а спрос на него постоянно растет.

Техника укладки

Газобетон укладывают с использованием тонкошовной технологии. Толщина швов не превышает 2-3 мм (в идеале). Это требование вызвано специфическими качествами материала, неспособного противостоять разрушительному воздействию влаги. Малая толщина швов позволяет исключить появление мостиков холода, которые являются неотъемлемыми признаками обычных кладочных конструкций. теплопроводность песчано-цементного раствора гораздо выше, чем показатели газобетона. Из-за этой разницы в кладке возникают перепады температур, образующие участки оседания влаги из внутреннего воздуха жилых помещений. Эта вода проникает в газоблоки, накапливается в массиве и оказывает разрушительное действие в холодное время года.

Для решения этой проблемы и применяется тонкошовная технология. Она позволяет уменьшить опасность появления мостиков холода — из-за малой толщины и большой разницы в массе швы не могут активно отдавать тепловую энергию. Проще говоря, они нагреваются от более теплых газоблоков.

Для укладки используются специализированные клеевые составы. Обычный песчано-цементный раствор здесь не годится, так как при малой толщине слоя вода будет быстро уходить из него в газобетон. Режим затвердения смеси окажется нарушен, и получить ожидаемую прочность соединений не удастся. Поэтому, для укладки газоблоков применяют специализированный клей. Он состоит из тех же базовых компонентов — песка и цемента, но с модифицирующими добавками, удерживающими воду и обеспечивающими штатный режим кристаллизации состава.

Обеспечить тонкие швы можно только при идеальной поверхности каждого ряда кладки. Добиться этого непросто. Требуется использовать материал высокого качества (например, газоблоки Ytong). Кроме этого, кладку должны производить опытные и умелые специалисты, прошедшие специальную подготовку. Газоблоки отличаются весьма ровной и точной геометрией, позволяющей получить качественную и аккуратную кладку.

Однако, во время работы постоянно возникает необходимость исправления плоскости ряда. Причиной этого становятся мелкие изъяны поверхности, небольшие отклонения от размеров, монтажные элементы (сетки, гибкие связи и т.п.). Практически каждый ряд кладки приходится подгонять и обрабатывать, чтобы обеспечить требуемую толщину следующего шва. Кроме этого, в каждом ряду необходимы доборные блоки, которые изготавливаются тут же, на площадке. Их поверхность также приходится тщательно обрабатывать, обеспечивать максимально точную подгонку всех поверхностей. Это важный момент, так как при некачественной подгонке сразу увеличивается толщина швов, а это — будущие мостики холода. Допускать их появление нельзя, поэтому, времени и усилий на обработку поверхностей не жалеют.

Обработка поверхности газоблоков

В процессе кладочных работ приходится производить два вида обработки газоблоков:

- резка блоков для изготовления доборных элементов;

- шлифовка поверхностей, как отдельных блоков, так и в составе ряда.

Для обработки газобетонных блоков требуются определенные инструменты и условия. Как правило, работы производятся прямо на площадке, что создает немало сложностей — необходима подача электропитания, устранение запыленности, наличие рабочих мест (как минимум, подставок для укладки обрабатываемых деталей).

Основную часть обработки газосиликатных блоков составляет шлифовка. С ее помощью устраняют дефекты блоков, подгоняют доборные элементы и выравнивают ряды. Геометрия газоблоков отличается высоким качеством, но идеальной точности размеров добиться пока не удается никому из производителей. Поэтому, при укладке всегда возникают перепады высот, неровности и другие дефекты. Если их не устранять, шлифуя поверхность уложенных блоков, погрешность с каждым рядом будет увеличиваться, и в конце концов достигнет недопустимых величин. Если при выполнении кладки на обычный раствор можно регулировать положение штучных элементов толщиной шва, то при работе с газобетоном это невозможно.

Резку используют только для создания доборов и(иногда) для изготовления U-образных блоков, необходимых для сборки армпояса под перекрытие или другие конструкционные элементы. Опытные специалисты могут отрезать блоки на нужную длину без необходимости финишной подгонки, но, в большинстве случаев, требуется финишная шлифовка для получения максимальной точности.

Кроме этих, основных операций, применяется еще один вид обработки — штробление. Оно необходимо для создания канавок под укладку армирующих стержней, которые устанавливаются через каждый метр высоты кладки. Канавки неглубокие, не более 2 см, примерно такой же ширины. Для них важным требованием является четкая геометрия, отсутствие изгибов или перепадов по высоте.

Инструменты для шлифовки

Для шлифовки газобетона используют два вида инструментов:

- электрические;

- ручные.

Электроинструмент производительнее и позволяет получить высокое качество обрабатываемых поверхностей. Среди возможных вариантов могут быть использованы:

- электрорубанок;

- УШМ (болгарка с шлифовальными насадками);

- ленточный шлифовальный станок;

- электродрель с установленным шлифовальным кругом.

Опытные строители рекомендуют использовать ленточный шлифовальный станок. Он обеспечивает высокую скорость и качество работы. Кроме этого, от него меньше пыли, есть возможность собирать ее в специальный мешок. Электрорубанок достаточно эффективне, но он быстро забивается пылью, а ножи выходят из строя практически на первом же блоке. После работы с УШМ или электродрелью возникает огромное количество пыли, от которой приходится защищать глаза и органы дыхания, а после окончания шлифовки требуется длительная уборка поверхности газоблоков.

Несмотря на преимущество электроинструмента, популярность ручных инструментов не снижается. Причиной этого является частое отсутствие электроэнергии на площадке. Поэтому, приходится использовать доступные методы. Среди ручных инструментов для шлифовки известны:

С точки зрения конструкции, оба инструмента схожи между собой. Они представляют собой площадку, с одной стороны которой находится рукоятка, а с другой — режущие элементы. Их несколько, рабочие кромки создают ровную плоскость. У рубанка кромки именно режущие, а терка для газобетона оснащена царапающими элементами. Их гораздо больше, чем у рубанка, чтобы при обработке снимался равномерный слой материала.

Работа с обоими инструментами примерно одинакова. Движением от себя производят удаление слоя материала, постоянно контролируя плоскость. это важный момент, так как ручная обработка плохо контролируется органами чувств и требует контроля с помощью измерительных инструментов.

В продаже есть разные виды рубанков и терок. Производителей много, как и моделей. Рекомендуется выбирать приспособления с максимальной площадью рабочей части. Такие инструменты не делают лишних волн, поэтому, они предпочтительнее.

Терка для газобетона своими руками

Терка для газоблока — необходимый и постоянно используемый инструмент. На практике часто возникают ситуации, когда он необходим прямо сейчас, и времени или возможностей для поездки в магазин и поисков подходящей модели просто нет. Выйти из положения можно, изготовив терку самостоятельно. Для этого потребуются:

- деревянная площадка нужного размера (подойдет прямоугольный кусок фанеры толщиной от 10 мм);

- отрезок деревянного бруска для изготовления ручки;

- шлифовальная сетка или кусок грубой наждачной бумаги.

Процесс изготовления несложен — к фанерной площадке шурупами посередине привинчивают ручку, с обратной стороны крепят сетку или наждачную бумагу. Обычно, их подворачивают и закрепляют на кромках гвоздиками или обычными кнопками.

Сетка или наждачка — сменные элементы, которые быстро забиваются шлифовальной пылью. Можно изготовить более удобную конструкцию, где рабочий орган изготовлен из куска жести. В нем плотно друг к другу пробивают отверстия, используя обычный гвоздь. После того, как вся площадь будет покрыта отверстиями, лист переворачивают и закрепляют на фанерной площадке. Отверстия с обратной стороны имеют выступающие острые края, с помощью которых шлифовка производится легче и производительнее.

Шпатель для газобетона: особенности конструкции, отличие от обычных инструментов

При работе со штучными стройматериалами используется ручной инструмент, предназначенный для качественного выполнения рабочих операций. Шпатель является одним из наиболее важных приспособлений, обеспечивающих ровный слой клея.

Выбор рабочего инструмента — важная и ответственная задача. От правильно подобранного инвентаря зависит качество кладки и обработки материалов, скорость выполнения работ, отсутствие ошибок. Шпатель для газобетона является одним из наиболее востребованных инструментов, поскольку именно он определяет толщину клеевого слоя, формирующую качество и величину шва. Поскольку этот параметр строго регламентируется действующими строительными нормативами, относиться к выбору шпателя надо с максимальным вниманием и тщательностью. Необходимо иметь достаточно глубокие познания в технологии кладки газобетона, знать особенности и параметры материала.

Немного о газобетоне

Газобетон появился около 100 лет назад. Все время своего существования этот материал активно обсуждался, был предметом споров и критики. Сегодня он пользуется популярностью и знаком почти всем строителям, профессионалам и любителям. Причиной такой известности стал удачный набор рабочих качеств, а также — сравнительно низкая стоимость.

Как любой представитель семейства ячеистых бетонов, газобетон обладает пористой структурой. Она получена весьма простым и экономичным способом — в состав обычного бетона добавили газообразователь. Для изготовления материала используют:

- портландцемент;

- карьерный песок;

- воду;

- известь;

- алюминиевую пудру.

Когда все компоненты собраны и залиты водой, смесь укладывают в специальную форму. Начинается процесс вызревания — идет реакция алюминиевой пудры с известью в присутствии воды. Массив поднимается, вспучивается, увеличивается в объеме. Когда реакция завершается, материала оказывается гораздо больше, чем в момент смешивания. Он схватился, но еще не успел окончательно затвердеть. Массив поступает в отделение нарезки, где с помощью специального оборудования изготавливают газоблоки. После этого остается только выполнить последнюю процедуру — выдержать блоки в автоклаве. Там создаются весьма жесткие условия — перегретый пар (около 190 °С) и давление (12 атмосфер). В автоклаве газобетон окончательно кристаллизуется и приобретает марочную прочность.

Изменяя количество извести и алюминиевой пудры, можно регулировать соотношение массива и полостей. Если преобладает массив, полученный материал будет плотнее, тяжелее, но прочнее. Если больше полостей, газобетон будет легче и теплее, но обладать низкой прочностью и несущей способностью. Для определения качества введено понятие марки — она показывает вес 1 м 3 материала. Например, самая популярная марка D500 означает, что 1 м 3 материала весит 500 кг.

Характеристики газобетона

Пористая структура придает газобетону свойства, кардинальным образом отличающие его от плотного бетона:

- низкая прочность, неспособность выдерживать высокие нагрузки;

- хрупкость (фактура газобетона напоминает застывшую пену);

- гигроскопичность;

- высокая паропроницаемость;

- высокое влагопоглощение;

- низкая теплопроводность;

- малый вес.

Два последних качества оказались причиной высокой популярности материала. При этом, он широко распространен только в сфере индивидуального жилого строительства. Для многоэтажных зданий или сооружений промышленного назначения газобетон не используется, так как его прочность не позволяет строить ответственные конструкции. Нормативы ограничивают предельную высоту построек из газобетона пятью этажами, чего с лихвой хватает для частных домов. Кроме этого, материал теплый и обладает способностью решать одну из наиболее коварных проблем жилых помещений — выводить водяной пар.

Достоинства и недостатки газобетона

К положительным качествам газобетона относятся:

- малый вес, позволяющий снизить расходы на фундамент и облегчающий погрузку или ручную укладку блоков;

- низкая теплопроводность, обеспечивающая сохранность тепловой энергии и экономию на топливе;

- высокая паропроницаемость, способствующая восстановлению нормального микроклимата в жилище;

- высокая морозостойкость, обеспечивающая долговечность материала и конструкций, созданных из него;

- высокая скорость укладки газобетонных блоков;

- простота, легкость резки и обработки поверхностей газобетона;

- относительно низкая стоимость материала.

Наиболее важные недостатки газобетона:

- низкая прочность, вынуждающая принимать массу специальных мер для усиления конструкций;

- хрупкость, требующая полной неподвижности опорной системы;

- высокая гигроскопичность, необходимость защиты от контактов с дождевой или талой влагой;

- наличие процесса усадки длительностью до полутора лет, во время которых нельзя начинать наружную отделку дома;

- необходимость использования специального клеевого состава.

Достоинства и недостатки газобетона — следствие пористой структуры. Некоторые свойства появились благодаря наличию газовых полостей (например, малый вес или низкая теплопроводность). Другие присутствовали в бетоне изначально и только усилились с появлением пор (например, гигроскопичность). Если подходить к газобетону не с общими мерками, а как к отдельно взятому материалу, можно практически полностью компенсировать недостатки и максимально усилить достоинства.

Почему нужен тонкий шов

Специфические требования к укладке газоблоков обусловлены свойствами материала. В частности, проблемой является гигроскопичность газобетона. Это общее свойство всех видов бетона, но для газоблоков оно значительно усиливается. В сочетании с низкой теплопроводностью материала гигроскопичность приобретает крайне опасные формы. Дело в мостиках холода — если в составе кладки присутствуют инородные вставки из материалов с более высокой теплопроводностью, возникают мостики холода. Это участки с пониженной температурой, на которых начинает активно оседать конденсат. В этом отношении опасны любые металлические элементы, а также толстые швы из обычного песчано-цементного раствора. Они холоднее, чем окружающий их газобетон.

Энергии материала недостаточно, чтобы прогреть толстые швы, возникающие при использовании обычного раствора. Их толщина составляет 1,5-2 см, а температура близка к наружной. В зимние морозы швы могут не просто намокнуть, но и покрыться инеем или льдом. Газобетон, примыкающий к швам, начинает впитывать конденсат и увлажняться. Этот процесс может распространиться достаточно широко, вплоть до всей площади стен. Из-за этого нормативами определена технология кладки на тонкий шов (согласно требованиям СНиП, 2±1 мм), чего практически невозможно добиться при использовании стандартного раствора. Если попытаться нанести тонкий слой и уложить газоблок, раствор окажется слишком сухим — влага из него сразу впитается в нижний и верхний ряды газобетона. Режим твердения цемента будет нарушен, и прочность швов будет низкой. Выполнение строительных работ с такими нарушениями недопустимо.

Клей для газобетона

Для того, чтобы обеспечить нормативную толщину шва, нужен специальный клеевой состав. Благодаря присутствию специальных добавок он обладает влагоудерживающими свойствами. Используется две разновидности:

- сухая смесь, которая затворяется водой непосредственно перед нанесением. Напоминает плиточный клей (некоторые мастера используют именно плиточный клей со специальными возможностями, если дом строится в особых условиях);

- клей-пена. Выпускается в баллонах и очень напоминает монтажную пену (некоторые застройщики убеждены, что это и есть монтажная пена).

Клей-пена — весьма удобный материал. Она продается в баллонах и не требует никакой подготовки перед использованием, надо лишь установить баллон на специальный пистолет. Швы получаются тонкие, герметичные и совершенно не склонные к образованию мостиков холода. Единственный, но весьма значимый недостаток клей-пены — высокая цена. Для постройки дома из газобетона потребуется много клея, что означает слишком большие расходы. Поэтому, предпочтение отдают сухим клеевым смесям.

Специфика работы с газобетоном

Газобетон имеет единственную форму выпуска — в виде блоков. Заливать его в опалубку прямо на площадке невозможно — технология изготовления материала этого не позволяет. Поэтому, используется ручная укладка, техника которой основана на стандартных приемах. Для нее необходимо использовать специальные инструменты:

- специальный захват для переноски;

- ножовка для резки доборных блоков;

- угольник-шаблон для разметки доборов перед резкой;

- резиновая или пластиковая киянка;

- кельма;

- мастерок;

- ковш-гребок и т. д.

Этот перечень можно продолжать достаточно долго, так как инструментов много и все они могут пригодится при выполнении строительных работ с газобетоном и другими материалами. Однако, большинство мастеров (как профессионалов, так и частных застройщиков) обходятся минимальным набором приспособлений. Причина такого выбора в том, что работать с большим количеством инструментов попросту неудобно — весь комплект приходится перемещать вдоль линии кладки, раскладывать на лесах или помостьях. Это неудобно и непрактично. Поэтому, выбирают наиболее простые, легкие и универсальные приспособления. Среди них чаще всего используются ковш-гребок и шпатель.

Ковш необходим для подачи клея на поверхность ряда. С ним особых проблем нет, это обычный черпак. Сложнее выбрать подходящий шпатель для газобетона.

Какой шпатель выбрать

Шпатель необходим для работы с клеевым раствором. При использовании клей-пены он не нужен. Необходимо сразу учесть — специальных шпателей, изготовленных для работы с газобетоном, не существует. Используются обычные инструменты, применяющиеся в отделочных работах. Выбор подходящего образца обусловлен характером предстоящих работ и размером кладочных поверхностей. Шпатель — это инструмент, выполняющий две функции. Одна основная — выравнивание и равномерное распределения клеевого слоя по поверхности ряда перед укладкой очередного газоблока. Вторая функция вспомогательная — подборка излишков клея, выдавленных из-под газоблока при укладке. В первом случае используется зубчатый шпатель, во втором — обычный, прямой.

Основной шпатель для укладки газобетона имеет прямоугольные зубцы, формирующие ровные полосы клея заданной толщины и формы. В продаже есть разные виды таких шпателей, отличающиеся шириной и размером зубьев. Оптимальный шпатель для газоблока соответствует его ширине — это дает возможность выравнивать клеевой слой за один проход, получая максимально равномерное распределение клея для газобетона. Высота зубьев выбирается исходя из условий кладки. Некоторые застройщики предпочитают не шлифовать каждый ряд специальной теркой для газобетона, а выравнивать поверхность, изменяя толщину клеевого слоя. Однако, такой подход противоречит требованиям строительных нормативов — в СНиП четко определена толщина швов (2±12 мм). Поэтому, правильный размер зубьев составляет 6 мм. Если размер больше, клеевой слой будет слишком толстым. Попытки пристукнуть газоблок вызовут выдавливание излишков, что означает непроизводительные потери материала. Зубья меньшего размера не обеспечат достаточный размер клеевого слоя — блоки не будут достаточно прочно закреплены.

Альтернативные приспособления

Помимо шпателей, в работе с газобетоном используют зубчатую ковш-кельму или ее улучшенный вариант — каретку.

Ковш-кельма представляет собой емкость, из которой на ряд кладки наливают клей. На краю ковша находится зубчатая пластина, сразу же выравнивающая только что нанесенный слой. Это удобный и практичный инструмент, но работа с ним требует навыков и опыта. Иначе начнет будет проливаться мимо, стена окажется заляпана потеками, материал будет расходоваться понапрасну. Для предотвращения этих событий создана каретка. Это модификация ковша-кельмы, у которой емкость с клеевым раствором движется по специальным направляющим. Они устанавливаются прямо на ряд газобетона, подача клея происходит строго по линии кладки, без потерь. Каретка — удобное приспособление, но в продаже оно встречается нечасто. Многие мастера делают их самостоятельно, но большинство предпочитает обходиться обычными инструментами.

Для чего нужен рубанок

Это следует учитывать людям, которые будут жить в доме из газобетона.

Виды рубанков

Конструкции рубанков отличаются по типу своей режущей поверхности.

Это могут быть:- пильные полотна;

- гвоздевые пластины.

В первом случае используются пилки, имеющие мелкие зубцы. Таким инструментом удобно выравнивать поверхность блоков, чья плотность не превышает 500 кг/м³. Количество установленных пилок бывает разное и полностью зависит от производителя инструмента.

В среднем на инструмент устанавливается до 10 режущих пилок. Причем они поровну распределены по обеим сторонам рубанка. Чтобы обработка проводилась более качественно, угол наклона пилок должен быть 65º.

У второго вида рубанков режущий инструмент представлен гвоздевыми пластинами, которые закреплены специальными шурупами. Иногда встречаются самодельные варианты рубанков, например, с режущей плоскостью из крупной наждачки. Но такой инструмент малоэффективен, т.к. наждачка быстро забивается и приходит в негодность. Расходы оказываются непомерно высокими, и приобретение рубанка в магазине будет более выгодным.

Рубанок для газобетона может иметь электродвигатель, тогда его эффективность повышается в несколько раз. При небольшом объеме работ применяют простой ручной рубанок.Электрический

Электрическая терка для газобетона имеет одно бесспорное преимущество. Качество и производительность труда при ее использовании во много раз выше, чем при работе с ручным инструментом.

Производительность такого изделия зависит от мощности установленного мотора. Мощность двигателя для рубанка не должна превышать 1000 Вт.

При работе с электрическим инструментом необходимо надевать респиратор, т.к. в конструкции не всегда присутствует пылесборник. Заточка ножей инструмента должна проводиться только специалистами. Иногда в комплекте с электрорубанком идет и устройство для заточки ножей.

Ручные или механические

Ручные рубанки используются намного чаще, чем их электрические аналоги. Выбор приспособлений с данной конструкцией в магазинах достаточно широк. Встречаются модели, выполненные из металла, дерева или пластика.Типичная конструкция

Такие приспособления имеют одинаковую конструкцию. Все они имеют ручку и рабочую поверхность. Качество работы инструмента полностью зависит от положения режущих элементов. Когда во время работы будет устранен большой слой блока, восстановить его будет невозможно. Поэтому к выбору инструмента необходимо подходить особенно тщательно.

Особенности ручного рубанка

В основе работы рубанка лежит принцип терки. Режущие поверхности расположены таким образом, что при движении изделия они истирают поверхность блока. Если обработать газобетонный блок простым рубанком, то на его поверхности образуются деформации, т.к. угол режущего элемента у рубанка по дереву другой. Инструмент для газобетона предназначен для стирания лишнего, а не для срезания.

Это значит, что за одно движение, сделанное прибором, должен сниматься аккуратный слой, без разрушения поверхности. При покупке ручных рубанков в магазине необходимо правильно выбрать их ширину. У хорошего инструмента подошва в ширину не может быть меньше 110 мм. Не стоит выбирать тяжелые по весу изделия. Наиболее подходящими для работ с газобетоном считаются инструменты, чья масса не превышает 3,5 кг.

Как изготовить самому

Сделать рубанок по газобетону своими руками несложно. И расходы на исходные материалы при этом будут небольшими. Качество работы же будет не хуже, чем у предлагаемых магазинами экземпляров. Терка для газобетона своими руками может быть сделана разными способами.

Прежде чем приступать к изготовлению, необходимо определиться с режущими элементами. Для обработки газобетона достаточно глубины в 2 мм.Можно вместо пилок, как режущий элемент, установить саморезы. Тогда основа приспособления изготавливается так же, как и при использовании пилок. Также проводится разметка. Шуруповертом под углом в 30º вкручиваются саморезы. Наклон одного ряда саморезов направляется противоположно предыдущему.

Необходимо саморезы вкручивать так, чтобы они выглядывали с обратной стороны от вкручивания на 2 мм. Потом изготавливается ручка. Рубанок по газобетону, изготовленный своими руками, позволяет сэкономить сумму в половину стоимости подобного инструмента от производителя.

Подготовка материалов и инструментов

В качестве основы будущего изделия лучше использовать дерево. Отлично подойдет доска, имеющая толщину около 5 см. Основание инструмента должно иметь ширину около 15 см и длину от 50 до 60 см. Для рубанка лучше всего подойдут доски из бука, дуба и граба.

Для режущих деталей подбирают пилки. При их выборе следует принимать во внимание плотность газобетона, с которым предстоит работать. Если плотность бетона не превышает 500 кг/м³, то допустимо использование лезвий, применяемых для работ по дереву. Для самоделки достаточно трех таких пилок по дереву. Также в работе понадобится клей.

Краткий список того, что может понадобиться при изготовлении рубанка:- лобзик, желательно электрический;

- наждачка;

- напильник;

- шлифовальная машина;

- кисточка;

- маркер.

Для рубанка необходимо подобрать удобную ручку. Чем она будет шире, тем меньше будут уставать руки. Ручка изготавливается из деревянного бруска. Ей придается дугообразная форма. К основанию ее можно прикрепить с помощью саморезов.

Самым уязвимым местом всей конструкции является место крепления пилок. Закрепить пилки болтами не получится. Для этого потребуется сверлить металл. Но не у каждого мастера есть такая возможность. Единственным способом крепления становится клей. Причем клей рассчитан на работу с разными видами материалов.

Разметка

От заготовленного бруска отпиливается брусок необходимой длины. Его углы скругляются. Поверхность выравнивается наждачной бумагой. Разметка расположения пилок на основе должна быть точной. Иначе эффективность инструмента снизится.

Отрезка

Для дальнейшей работы понадобится лобзик. Им осуществляют пропилы так, чтобы пилка полностью вошла в выбранное для нее место. Пилить необходимо с обоих боков, отступив предварительно 2-3 см. Пилка может иметь большую длину, тогда от нее отламывают часть необходимого размера.

Склеивание

На поверхность плитки наносят слой клея. После этого лезвия вертикально вставляют в приготовленные для них прорези. Место, где будут находиться режущие элементы, должно быть обработано клеем. Выжидают необходимое время. Клей должен хорошо застыть. И лишь после этого можно будет проверить, насколько качественно удалось закрепить пилки. Затем можно приступать к закреплению ручки. Перед началом работ желательно наточить режущие элементы.

Дополнительное приспособление

Чтобы не испортить газобетонные блоки в процессе выравнивания, на рубанок можно установить дополнительные приспособления, которые не позволят слишком глубоко стирать поверхность блоков. Особенно это приспособление будет полезно установить новичкам, кому впервые придется работать с ячеистым бетоном. К прибору приделываются рейки, которые берут на себя роль направляющих.

Устанавливая рейки, необходимо помнить о том, что они не должны выходить за границы блока. Также они не должны быть меньше блока.

При расчете размеров приспособления необходимо учитывать длину крепежа. Бруски должны быть установлены так, чтобы они полностью совпадали с границами газобетона.Для изготовления столь полезного приспособления необходимо взять 2 доски, имеющие толщину 2-3 см. Отшлифовать торцы и углы досок.

Рекомендации по использованию

При работе с рубанком нужно соблюдать правила. Например, строгать блоки нужно параллельно кладке. Рубанок должен двигаться от себя. При таком направлении движения вероятность травмирования наименьшая.

Читайте также: