Тепловой агрегат используемый при получении цемента

Цементировочные агрегаты: характеристики и особенности

Предназначением цементировочных агрегатов является нагнетание тампонажных растворов и продавочных жидкостей в скважины, и подача затворяющих жидкостей в смесительное устройство в процессе приготовления раствора. Часто установки используют для промывки и продавке песчаных пробок, опрессовке труб, гидравлического смешивания растворов.

Комплектация цементировочного агрегата

На монтажной раме размещается основное оборудование. Рама крепится стремянками на лонжероны шасси поверх демпфирующей прокладки.

В составе агрегата имеется:

- Насос высокого давления

- Манифольд

- Мерный бак

- Вспомогательный трубопровод

- Бак для цементных растворов

- Выхлопная система

- Система обогрева оборудования

- Водоподающий блок

С целью обеспечения безопасного и удобного техобслуживания установки в комплектации имеется откидная лестница, при помощи которой осуществляется подъём, и откидная площадка, при помощи которой обслуживается насос и ограждения.

Насос

Агрегаты могут компоноваться следующими видами насосов:

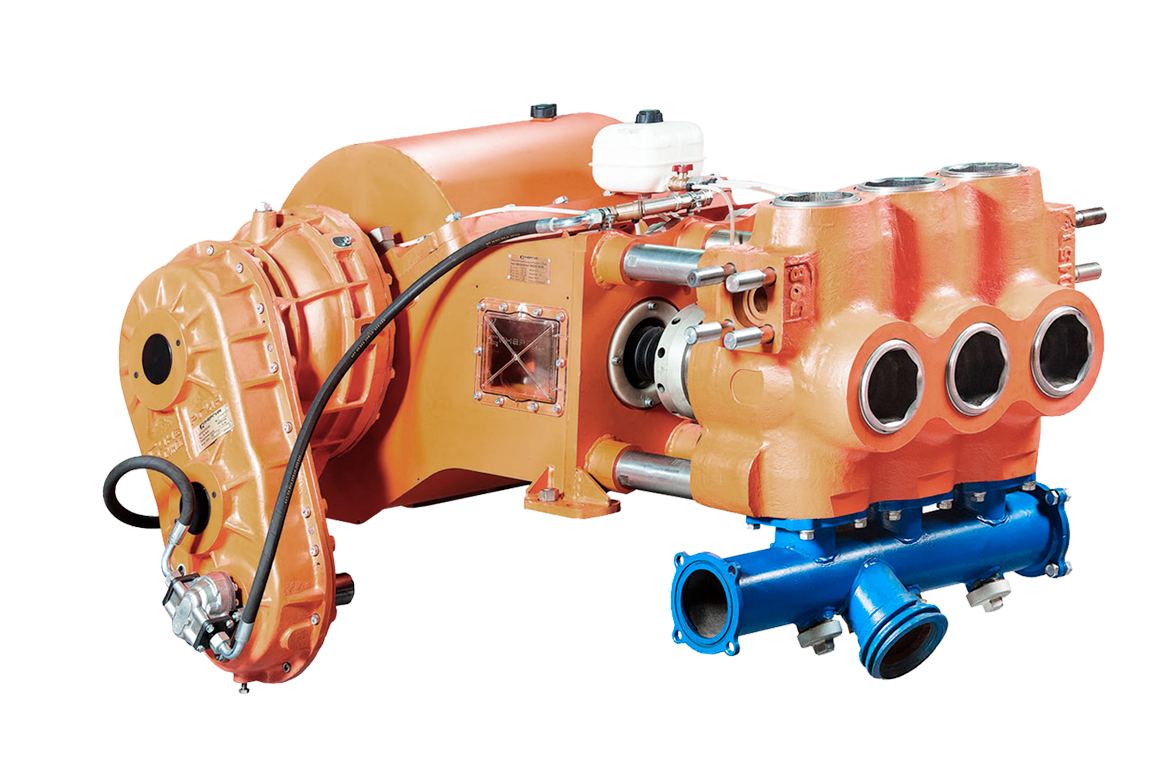

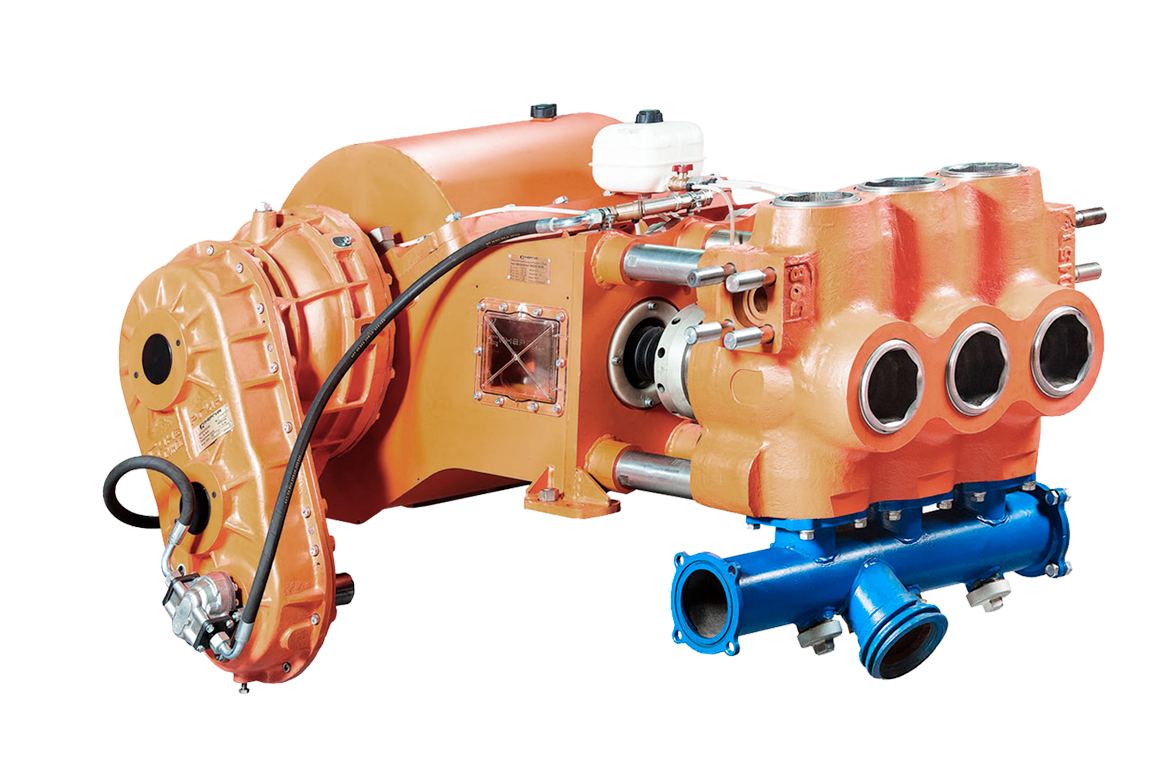

СИН 32

Горизонтальный трёхплунжерный насос высокого давления с односторонним действием. Основным предназначением насоса является подача глинистых и цементных растворов в скважину с плотностью 1000-2100 кг/м3.

Технические характеристики насоса:

- Сменные плунжеры диаметром 125 (100) мм

- Нагнетание с максимальным давлением 32 (50) Мпа

- Максимальная подача 25 (16) л/с

- Масса 1900 кг

Рабочий ресурс до капитального ремонта составляет 10 лет или 6000 моточасов. Карданная передача осуществляет привод насоса. Коробка отбора мощности включается и выключается непосредственно из кабины.

СИН64

Горизонтальный трёхплунжерный насос высокого давления.

Технические характеристики насоса:

- Приводная мощность до 420 кВт

- Габаритные размеры 1,307 х 1,193 х 0,698 м

- Вес 2100 кг

- Сменные плунжеры диаметром 140 (125, 100, 80) мм

- Нагнетание с максимальным давлением 32 (45, 70, 100) Мпа

- Максимальная подача 38 (31, 20, 12,5) л/с

3ПН-32

Горизонтальный трёхплунжерный насос высокого давления в составе которого три клапанные коробки, соединённые шпильками, которые уплотнены в корпусах уплотнений, всасывающих и нагнетательных клапанов с одинаковой конструкцией и размерами, и всасывающего коллектора.

Принудительная смазочная система обеспечивает смазку узлов приводной и гидравлической систем насоса.

Для изготовления клапанной коробки насоса используется кованная высоколегированная термообработанная сталь. Для изготовления плунжеров применяется нержавеющая сталь, для всасывающего коллектора – нержавеющая кислотостойкая сталь.

Технические характеристики насоса:

- Полезная мощность 105 кВт

- Ход плунжера 125 мм

- Количество ходов плунжера в минуту минимум 45

- Количество ходов плунжера в минуту максимум 167

- Передаточное отношение 4,5

- Давление на входе не более 0,5 Мпа

- Габариты 197 х 105 х 91,5 см

- Масса 2700 кг

НПЦ-32

Поршневой цементировочный насос разрабатывался с использованием преобразованной глобоидной передачи, которая обладает повышенными характеристиками нагрузки, долговечности и надёжности.

Гидравлическая коробка изготавливается из низколегированной стали. Коробка подвергается серьёзным гидростатическим испытаниям с максимальным давлением 60 Мпа, что в дальнейшем даёт возможность использовать насос при давлении до 40 МПа.

Технические характеристики насоса:

- Полезная мощность 105 кВт

- Ход поршня 250 мм

- Частота вращения эксцентрикового вала максимум 133 об/мин

- Частота вращения эксцентрикового вала минимум 30 об/мин

- Передаточное число глобоидной передачи 20,5

- Габариты 238,6 х 64,7 х 221 см

- Масса 2800 кг

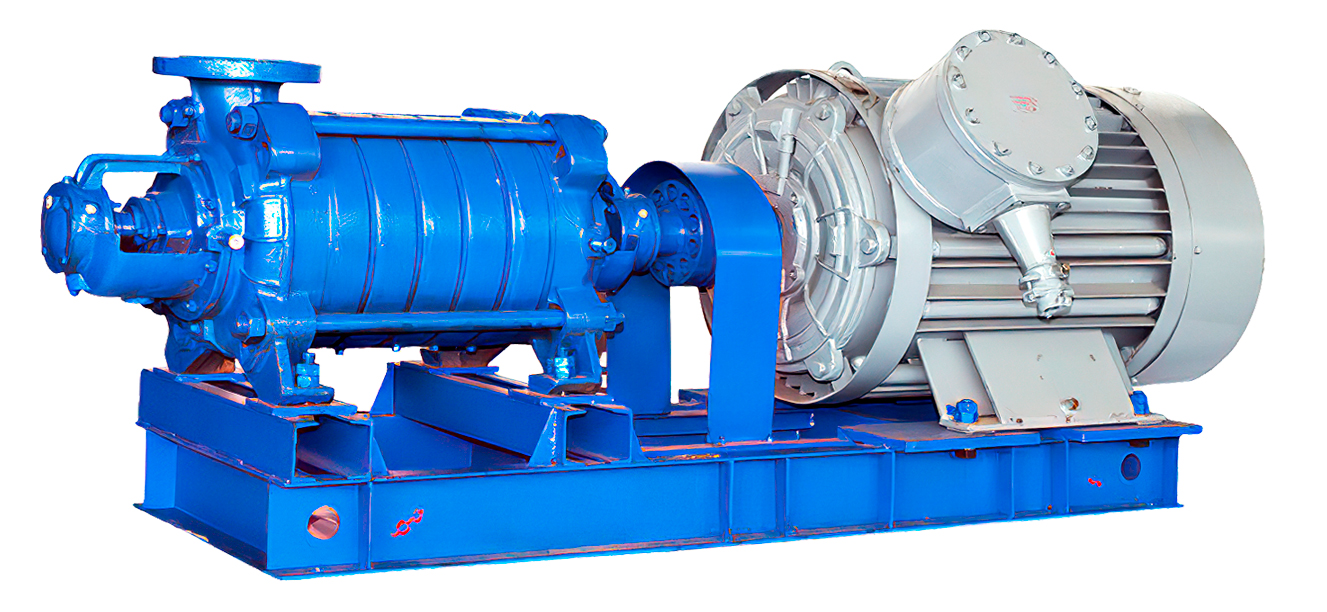

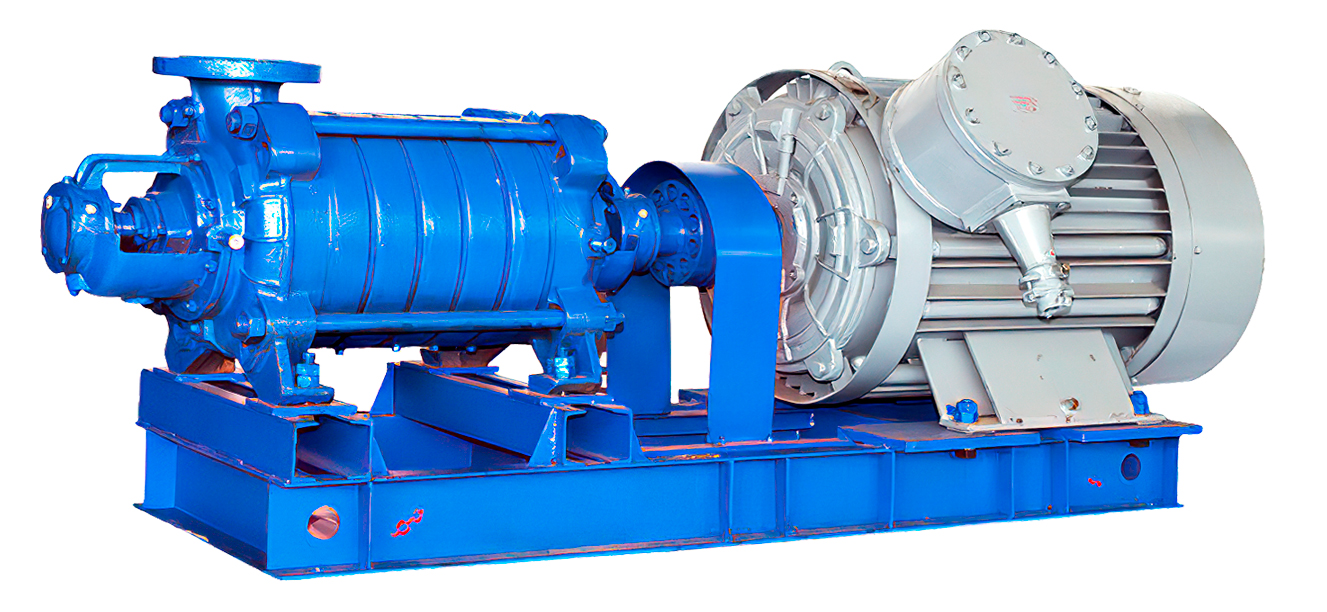

Водоподающий блок

Водоподающий блок состоит из насоса и двигателя. В зависимости от заявки заказчика, насос может комплектоваться бензиновым либо дизельным двигателем, которые будут приводить его в работу.

Насос имеет систему продувки отработанными газами, при помощи которой удаляется жидкость из насоса по завершении работ при температурах ниже нуля, а также для прогрева насоса.

С площадки монтажной рамы производится управление работой водоподающего блока. Управление двигателем производится с помощью приборов, которые располагаются на передней стенке кожуха двигателя.

Передняя стенка кожуха, защищена козырьком, под которым крепится панель с:

- тремя предохранителями

- приборами, которые показывают температуру и давление масла

- контрольной лампой зарядки аккумуляторной батареи

- тумблером включения электромагнитной муфты

- кнопкой запуска стартера

- кнопкой включения нагрева.

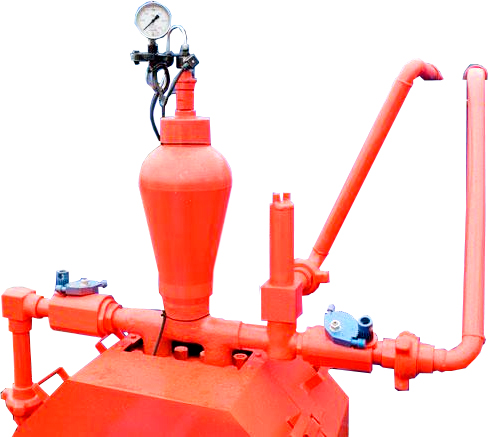

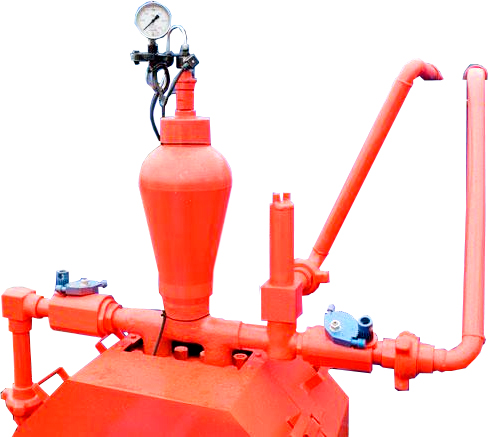

Мерный бак

Бак может иметь разнообразные объёмы, он располагается в задней части агрегата и крепится к раме при помощи болтов.

Бак делится на две одинаковые части, которые комплектуются мерными линейками. Передняя стенка бака укомплектована откидной площадкой для оператора, которая делает управление донными клапанами более удобной и комфортной.

Манифольд

Напорная линия укомплектована:

- Датчиком давления

- Манометром

- Предохранительным клапаном со срезным штифтом

В кабине располагается пульт управления, на который выводятся данные датчика давления. При помощи предохранительного клапана производится сброс давления в напорной линии в случае его превышения выше допустимых значений.

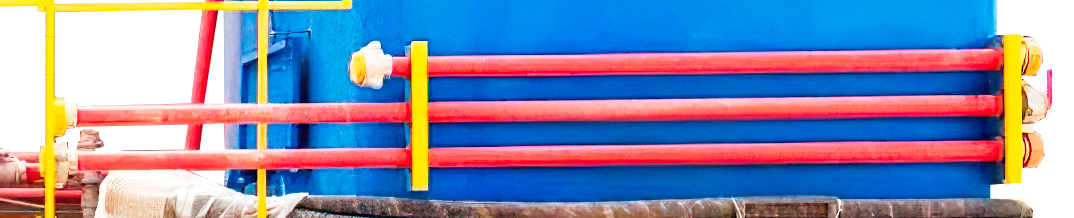

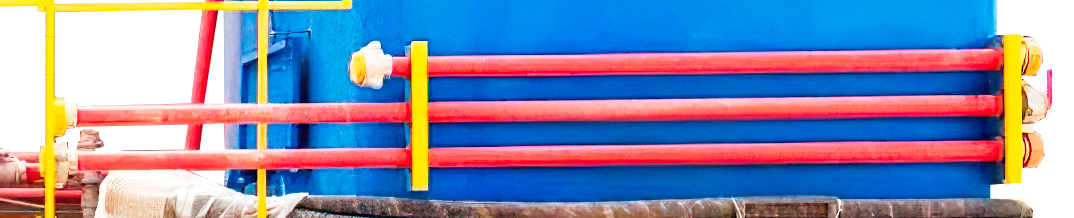

Вспомогательный трубопровод

При помощи вспомогательного трубопровода соединяется напорная линия насоса и устье скважины.

В состав трубопровода входят:

- трубы высокого давления,

- шарнирные коленья,

- напорный шланг – 2шт,

- приёмный рукав – 4 шт.

При транспортировке трубы размещаются на специальных гребёнках, коленья укладываются в ящик.

Система выхлопа и обогрева оборудования

Система даёт возможность обогрева приёмного коллектора, картеров насоса и двигателя водоподающего блока. А так же с её помощью производится продувка трубопроводов при помощи отработанных газов двигателя. Заслонки помогают управлять направлением потоками отработанных газов.

Общие сведения по компоновке

- В состав агрегата входят откидные лестница и площадка для обслуживания насоса, что повышает уровень удобства и безопасности.

- Кожухи закрывают вращающиеся узлы и гидравлическую часть насоса и двигателя водоподающего насоса.

- Поворотные фары на кабине и мерном баке позволяют работать даже в ночное время, они освещают работающие узлы и механизмы.

- На мерном баке располагается запасное колесо. Эта перестановка даёт возможность беспрепятственного подхода к водоподающему блоку и свободно его обслуживать.

- Процесс окраски проходит в инновационной окрасочно-сушильной камере, с использованием материалов высокого качества от ведущих производителей. Качественно окрашенные детали дают гарантию отличного внешнего вида на долгий срок.

Особенности цементировочных агрегатов

Агрегаты можно приобрести в готовых модификациях, а так же имеется возможность доработки под запрашиваемые характеристики. Возможна установка дополнительного оборудования.

Цементный и инструментальный ящики, манифольд и сливная труба располагаются в задней части агрегата. Для удобной замены колеса установка укомплектована гусаком и лебёдкой. Имеется дополнительный ящик, в котором хранятся 6 дополнительных колен.

На правой стороне установке располагается всасывающий шланг, лестница для обслуживания установки.

При помощи имеющихся заслонок можно перекрывать в зимнее время года и управлять подачей отработанных газов на картер двигателя или коллектор. Так же заслонка используется при продувке насоса ЦНС-38. Управление направлением отработанными газами производится без особого труда, так как предусмотрен удобный доступ. В летнее время – на улицу, зимой – на навеску.

Для сглаживания рывков во время работы насоса предусмотрен ресивер (компенсатор).

Для защиты трубы верхнего налива используют пару точек крепления и страховочную стремянку.

Для работы в ночное время предусмотрены фары-искатели с двух сторон и непосредственно в рабочей зоне оператора. Для безопасности предусмотрен сигнал водителю при возникновении ЧС.

Клапаны имеют надёжные фиксаторы и запорное устройство эксцентричного типа.

Бензиновый бак на ВПБ имеет объём сорок литров, предусмотрена удобная заливка и подача на двигатель.

Редуктор сцепления позволяет осуществлять сцепление двигателя и центробежного насоса, при помощи которых в мерный бак закачиваются жидкости.

В комплектации имеется искрогаситель ИСГ-110, что отвечает требованиям техники безопасности нефте- и газодобывающей отраслях.

Цементировочные агрегаты: принцип работы, устройство, технические характеристики, фото и видео

При разработке скважин, их освоении и капремонте необходимо проведение промывочно-продавочных и цементных работ. Нагнетание жидкого раствора выполняется с помощью цементировочных агрегатов.

Цементировочные установки также применяют для промывки и продавливания песчаных пробок, выполнения гидроразрыва пластов, опрессовки обсадных колонн и труб.

Использование для цементных работ

Цементирование горной выработки представляет собой процесс, при котором в затрубном пространстве буровой раствор полностью заменяется цементным. В результате цемент затвердевает и превращается в цементный камень.

Процесс проведения цементирования дает возможность решить ряд задач:

- обеспечить долговременную изоляцию продуктивных объектов от влияния верхних и нижних вод,

- исключить возможность перетекания флюидов между горизонтами через затрубное пространство,

- укрепить неустойчивые породы посредством ряда элементов – обсадной колонны, стенки скважины, цементного камня,

- обеспечить обсадную колонну от смятия, возникающего от коррозии и воздействия внешнего давления,

- предотвратить выброс газов из пород, оставшихся в зацементированных участках скважин и находящихся под высоким давлением,

- возможность изолировать продуктивные горизонты малой мощности, пройденные в процессе бурения.

Цементировочный комплекс: устройство и комплектация

В комплектацию цементировочного агрегата входит следующее оборудование:

- цементировочный насос высокого давления,

- водоподающий блок,

- мерная емкость,

- манифольд,

- трубопровод (вспомогательный),

- система выхлопов,

- обогревательная система,

- дополнительное оборудование и оснащение,

- рама и шасси

Цементировочный гидравлический насос

Цементировочные насосы бывают двух видов – поршневой и плунжерный. Поршневые насосы представлены модификациями НПЦ-32 и НЦ-320, плунжерные – СИН-32, СИН-64 и ЗПН-32.

Насосное оборудование оснащено автомобильными приводами и приводится в действие с помощью двигателя с КПП, установленного на платформе.

НПЦ-32

Принцип работы поршневого насоса марки НПЦ-32 заключается вприменении глобоидной передачи, которая, преобразовавшись, имеет высокие показатели степени нагрузки, надежности и долговечности. Для производства гидравлической коробки используют низколегированную сталь. Поэтому насос способен выдержать гидростатические испытания даже с давлением в 60 Мпа, что дает возможность использовать насос при показателе давления в 40 Мпа.

НЦ-320

НЦ-320 – насос цементировочный двухпоршневой, двусторонне действующий, горизонтальный. В конструкцию вмонтирован специальный червячный редуктор, способный выдерживать высокие рабочие нагрузки.

СИН-32

Насос высокого давления трехплунжерный горизонтальный с односторонним действием представлен моделью СИН-32. Основное предназначение агрегата - подача глинистых и цементных растворов в выработку. Рабочий ресурс узла до капремонта составляет 6000 моточасов либо 10 лет.

СИН-64

Трехплунжерный горизонтальный насос СИН-64 имеет аналогичные принцип работы и производительность с насосом СИН-32.

ЗПН-32

ЗПН-32 представляет собой модификацию трехплужерных насосов с тремя клапанными коробками, соединенными между собой шпильками. Узлы и гидравлическая система конструкции смазываются с помощью принудительной системы смазки.

Водоподающий блок

Водоподающий блок работает от двигателя ГАЗ-51. Агрегат подает порцию воды в затворенное смесительное устройство. Конструкция состоит из двигателя и насоса. В насосе предусмотрена система продувки. Выхлопные газы удаляют жидкость из агрегата после завершения работ, а также прогревают устройство.

Управление блоком подачи воды осуществляется с помощью приборов с площадки рамы. На панель выведены предохранители, датчики давления масла, температуры, контрольная лампочка зарядки аккумуляторной батареи, кнопка включения муфты, запуска стартера и включения нагрева.

Манифольд

Манифольд представляет собой систему, состоящую из всасывающего и запорного трубопроводов. Принцип работы устройства заключается в заборе жидкости как из внешних источников, так и из мерного бака, и подаче ее в скважину под высоким давлением. Пульт управления агрегатом находится в кабине. Напорная линия оснащена датчиком давления, предохранительным клапаном, манометром.

Мерный бак

Мерный бак – емкость, обеспечивающая размещение цементного раствора или продавочной жидкости. Емкость может быть разного объема. Крепится болтами на заднюю часть устройства. Бак разделен на две половины, каждая из которых оснащена мерной линейкой. Перед баком устанавливается откидная площадка для удобной работы по управлению донными клапанами.

Вспомогательный трубопровод

Соединяет напорную линию насоса с устьем скважины вспомогательный трубопровод. Установка комплектуется трубами высокого давления, напорными шлангами, шарнирными коленьями, приемными рукавами.

Система выхлопного и обогревающего оборудования

Система способствует обогреву приемного коллектора, картера двигателя и насоса, мотора водоподающего блока. С помощью системы трубопровод продувается отработанными газами. Потоками газов помогают управлять заслонки.

Дополнительное оборудование:

- откидная лестница и площадка,

- кожухи, установленные на вращающиеся части агрегата,

- поворотные фары, смонтированные на мерный бак и кабину - для удобной работы в темное время суток,

- запасное колесо, установленное на бак – обеспечивает беспрепятственный доступ к блоку подачи воды.

Шасси для монтажа

Цементировочный агрегат может быть установлен на шасси КАМаз, Урал, Маз, Краз со встроенной функцией замешивания цементного раствора и его транспортировки под давлением по шлангу или трубе до скважины. Также возможна установка агрегата на сани, прицеп, полуприцеп.

Цементировочный агрегат СИН-35

Рассмотрим цементировочный агрегат СИН-35. Агрегат предназначен для цементирования скважин, опрессовки и проведения промывочно-продавочных работ на нефтяных и газовых скважинах.

Установку можно использовать в качестве подпорного, оседиагонального насоса способного перекачивать вязкие жидкости с включениями абразивов.

Технические характеристики насосной установки СИН-35 без ВПБ

Вместимость емкости, куб. м

Трехплунжерный насос высокого давления

СИН-32 цементировочный, трехплунжерный, горизонтальный с двухскоростным редуктором

Диаметр плунжеров, мм

Давление максимальное, МПа (при подаче, л/с)

- при диаметре плунжеров 100 мм

- при диаметре плунжеров 125 мм

Наибольшая идеальная подача, л/с (куб. м/ч)

- при диаметре плунжеров 100 мм 10,4 МПа

- при диаметре плунжеров 125 мм 6,6 МПа

Оборудование для цементной промышленности

В настоящее время технологические возможности ОАО «ЭЗТМ» позволяют осуществлять полный цикл изготовления оборудования для новых технологических линий «мокрого» и «сухого» способов производства цемента.

Производительность печи составляет клинкера на 65 т в час.

Редукторы

Специалистами ОАО «ЭЗТМ» были разработаны и реализованы в металле 3400 проектов редукторов следующих типов: специальные цилиндрические, конические, червячные, глобоидные и спироидные.

Бандажи вварные и плавающие

Заготовки для бандажей отливаются в фасоно-сталелитейном цехе предприятия из стали марки 23ГМНФЛ и др. в соответствии с ОСТ-22-170-87.

Механообработка осуществляется на двух токарно-карусельных станках КС-1580 и КС-1563. Максимальный диаметр обрабатываемого изделия — 8000 мм.

Холодильник колосниковый

Холодильник колосниковый предназначен для охлаждения атмосферным воздухом клинкера, глиноземного спека и других сыпучих материалов.

Роликовые опоры и блоки опорные

ОАО «ЭЗТМ» изготавливает и осуществляет монтаж роликовых опор:

· грузоподъёмность — 300 т, 400 т, 660 т, 1000 т;

· диаметр — 1300-2100 мм;

· Н (ширина) — 650-1000 мм.

Данная продукция поставляется и успешно эксплуатируется на предприятиях России и стран ближнего зарубежья.

Уралмашзавод

Аналогичное оборудование и обжиговые конвейерные агрегаты и печи

Шаровые мельницы

Завод «Волгцеммаш»

Печные системы сухого способа производства цементного клинкера с предварительной кальцинацией

ОАО «Волгоцеммаш» производит новое поколение печных систем сухого способа производства цементного клинкера с предварительной декарбонизацией сырья (ПВСД).

Разработанный типоразмерный ряд этих печей может обеспечить широкий диапазон по производительности до 5500 тонн клинкера в сутки.

Печь прямоточно-противоточная регенеративная ППР-480

Печь прямоточно-противоточная регенеративная ППР-480 является составной частью установки, предназначенной для обжига известняка с целью получения высококачественной (высокореактивной) извести, используемой при выплавке стали.

Высокое качество извести достигается за счет рационального технологического процесса подогрева и обжига известняка — подогрев ведется отходящими газами в режиме противотока, обжиг ведется горячими газами в режиме прямотока; а также за счет автоматического управления технологическим процессом получения извести.

Благодаря этому экономится топливо и исключается пережог извести.

При работе в непрерывном режиме выгрузка готовой извести осуществляется одновременно с обжигом известняка.

Прессвалковые измельчители

Прессвалковые измельчители предназначены для измельчения хрупких материалов (известняк, клинкер, доменной шлак, различные руды) с влажностью до 15%, как в составе помольных установок в качестве предизмельчителей, так и в составе более эффективных помольных комплексов в качестве основного оборудования и могут быть использованы в строительной, горно-рудной и других отраслях промышленности.

Сушильные барабаны

Охладитель цемента

Агрегат для дробления и измельчения СМЦ-460

СМЦ-460 — это высококачественная дробилка, используемая для получения сырьевого шлама из пород с пластичными свойствами. Измельчитель входит в состав линии по производству цемента.

Подогреватель известняка

Штабелеукладчик для известняка СМЦ-90

Агрегат автоматизированный с дробилкой-сушилкой СМД-284

Помольно-сушильный агрегат с мельницей МСС 4,6

Автоклавы для термовлажной обработки крупных бетонных блоков

Как делают сухой цемент: мокрый и сухой способ производства цемента, технология

Сухой цемент представляет собой искусственное вещество, которое поставляется в формате порошка и используется в качестве вяжущего в процессе замешивания разного типа бетонных растворов. В момент смешивания с водой цемент провоцирует прохождение химической реакции с изменением структуры материала, который застывает и превращается в камень, обеспечивая монолиту должные характеристики прочности, стойкости, способности выдерживать механические нагрузки.

Что входит в состав цемента:Состав цемента может быть разным, что напрямую зависит от вида вяжущего и возложенных на него функций, требуемых свойств материала. Классический цемент делают из клинкера (обожженные и спаянные в куски известняк и глина, взятые в определенной пропорции), смешанного с гипсом и различными минеральными добавками.

- Известь (оксид кальция) – около 60%.

- Кремниевый диоксид – до 20%.

- Алюминий (глинозем) – 4%.

- Гипс, оксиды железа – до 2%.

- Магния оксид – 1%.

Данное процентное соотношение актуально для портландцемента – самого распространенного вида материала. Пропорции могут меняться, в соответствии с классном и технологией производства цемента. Ввиду существования большого числа марок и видов цемента точного рецепта его производства (и химической формулы) не существует – тут все зависит от показателей минералогического состава.

Производство цемента осуществляется из клинкера – продукта обжига глины и известняка, взятых в пропорции 1:3. Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

Что входит в состав клинкера при измельчении:- Гипс, который регулирует длительность схватывания.

- Корректирующие добавки для улучшения определенных характеристик цемента (присадки, пластификаторы и т.д.).

В качестве основного исходного сырья в производстве цемента используют различные горные породы – карбонатного типа (могут быть с кристаллической либо аморфной структурой, определяющей уровень эффективности взаимодействия материала с остальными компонентами состава в процессе обжига) и осадочного происхождения (глинистое сырье с минеральной базой, которое при сильном увлажнении разбухает и становится пластичным, увеличиваясь в объеме; материал вязкий, применяется при производстве сухим способом).

Мокрая технология производства цемента

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

Ключевые достоинства мокрого метода производства цемента:- Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.

- Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.

- Намного меньше образуется пыли.

- Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).

- Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

Основные минусы мокрого метода производства цемента:- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.

- Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Сухая технология производства

Сухой способ производства цемента использует другую технологическую схему. Известняк и глина, которые добывают из карьера, дробятся и отправляются в сепараторную мельницу. Тут они смалываются, смешиваются, сушатся. Полученную смесь доставляют в смесительные аппараты, окончательно перемешивают с использованием сжатого воздуха. Сейчас же корректируется и химический состав цемента.

При применении глинистого компонента сырье подают для смешивания в шнеки, где частично увлажняют водой. Создаются прочные гранулы со влажностью максимум 14%, потом они поступают для обжига в печь.

Обжиг сырья при сухом методе может осуществляться в разных печах – в данном случае особое внимание обращают на приготовление сырья. А дальнейшие этапы производства сходны с мокрым методом.

Плюсы технологии

В сравнении с мокрым, сухой метод обладает некоторыми преимуществами, которые обязательно нужно учитывать при расчетах (когда планируется организовать бизнес по производству цемента, к примеру).

Главные достоинства сухого метода:- Сравнительно невысокий удельный расход энергии тепла на обжиг клинкера – в пределах 2900-3700 кДж/кг.

- Объем печных газов меньше на 30-40%, их можно вторично применять для сушки сырья и значительно снизить энергозатраты на создание клинкера, уменьшить затраты на обеспыливание.

- Значительно меньшая металлоемкость печей для обжига при повышенной производительности в сравнении с мокрой технологией. Мощность печей при «сухом» методе составляет 3000-5000 тонн в сутки, что больше в 1-2 раза аналогичного оборудования мокрого метода.

- Нет необходимости в мощных источниках воды.

Минусы технологии

Несмотря на явные преимущества, есть у технологии и свои минусы.

Какие недостатки есть у сухого метода производства цемента:- Значительно больше выделяется пыли, что усложняет соблюдение санитарных норм, правил охраны окружающего пространства.

- Сложность конструкции печей для обжига и их требовательность в плане колебаний химического состава сырья, его степени влажности, дисперсности.

- Сравнительно низкий коэффициент использования печей – где-то 0.7-0.8.

Отличия мокрой технологии производства от сухой

Обе технологии производства цемента обладают своими нюансами, плюсами и минусами. Но есть ключевые особенности, которые необходимо учитывать в первую очередь при планировании бизнеса и просчете расходов, прибыли. Главный недостаток мокрого метода производства цемента – существенная энергоемкость всего процесса, которая отражается соответствующим образом на цене конечного продукта в сторону повышения.

Сухая же технология менее экологична и опасна для окружающей среды, в связи с чем требует значительных расходов на устранение этого фактора. При этом, сам процесс производства обходится дешевле по всем пунктам, позволяет понизить цену конечного продукта.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

Гранулированный цемент может обжигаться и в шахтных печах – в таком случае гранулирование осуществляется с частицами угля, после чего цемент уходит на хранение.

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т.д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Цементировочные агрегаты: характеристики и особенности

Предназначением цементировочных агрегатов является нагнетание тампонажных растворов и продавочных жидкостей в скважины, и подача затворяющих жидкостей в смесительное устройство в процессе приготовления раствора. Часто установки используют для промывки и продавке песчаных пробок, опрессовке труб, гидравлического смешивания растворов.

Комплектация цементировочного агрегата

На монтажной раме размещается основное оборудование. Рама крепится стремянками на лонжероны шасси поверх демпфирующей прокладки.

В составе агрегата имеется:

- Насос высокого давления

- Манифольд

- Мерный бак

- Вспомогательный трубопровод

- Бак для цементных растворов

- Выхлопная система

- Система обогрева оборудования

- Водоподающий блок

С целью обеспечения безопасного и удобного техобслуживания установки в комплектации имеется откидная лестница, при помощи которой осуществляется подъём, и откидная площадка, при помощи которой обслуживается насос и ограждения.

Насос

Агрегаты могут компоноваться следующими видами насосов:

СИН 32

Горизонтальный трёхплунжерный насос высокого давления с односторонним действием. Основным предназначением насоса является подача глинистых и цементных растворов в скважину с плотностью 1000-2100 кг/м3.

Технические характеристики насоса:

- Сменные плунжеры диаметром 125 (100) мм

- Нагнетание с максимальным давлением 32 (50) Мпа

- Максимальная подача 25 (16) л/с

- Масса 1900 кг

Рабочий ресурс до капитального ремонта составляет 10 лет или 6000 моточасов. Карданная передача осуществляет привод насоса. Коробка отбора мощности включается и выключается непосредственно из кабины.

СИН64

Горизонтальный трёхплунжерный насос высокого давления.

Технические характеристики насоса:

- Приводная мощность до 420 кВт

- Габаритные размеры 1,307 х 1,193 х 0,698 м

- Вес 2100 кг

- Сменные плунжеры диаметром 140 (125, 100, 80) мм

- Нагнетание с максимальным давлением 32 (45, 70, 100) Мпа

- Максимальная подача 38 (31, 20, 12,5) л/с

3ПН-32

Горизонтальный трёхплунжерный насос высокого давления в составе которого три клапанные коробки, соединённые шпильками, которые уплотнены в корпусах уплотнений, всасывающих и нагнетательных клапанов с одинаковой конструкцией и размерами, и всасывающего коллектора.

Принудительная смазочная система обеспечивает смазку узлов приводной и гидравлической систем насоса.

Для изготовления клапанной коробки насоса используется кованная высоколегированная термообработанная сталь. Для изготовления плунжеров применяется нержавеющая сталь, для всасывающего коллектора – нержавеющая кислотостойкая сталь.

Технические характеристики насоса:

- Полезная мощность 105 кВт

- Ход плунжера 125 мм

- Количество ходов плунжера в минуту минимум 45

- Количество ходов плунжера в минуту максимум 167

- Передаточное отношение 4,5

- Давление на входе не более 0,5 Мпа

- Габариты 197 х 105 х 91,5 см

- Масса 2700 кг

НПЦ-32

Поршневой цементировочный насос разрабатывался с использованием преобразованной глобоидной передачи, которая обладает повышенными характеристиками нагрузки, долговечности и надёжности.

Гидравлическая коробка изготавливается из низколегированной стали. Коробка подвергается серьёзным гидростатическим испытаниям с максимальным давлением 60 Мпа, что в дальнейшем даёт возможность использовать насос при давлении до 40 МПа.

Технические характеристики насоса:

- Полезная мощность 105 кВт

- Ход поршня 250 мм

- Частота вращения эксцентрикового вала максимум 133 об/мин

- Частота вращения эксцентрикового вала минимум 30 об/мин

- Передаточное число глобоидной передачи 20,5

- Габариты 238,6 х 64,7 х 221 см

- Масса 2800 кг

Водоподающий блок

Водоподающий блок состоит из насоса и двигателя. В зависимости от заявки заказчика, насос может комплектоваться бензиновым либо дизельным двигателем, которые будут приводить его в работу.

Насос имеет систему продувки отработанными газами, при помощи которой удаляется жидкость из насоса по завершении работ при температурах ниже нуля, а также для прогрева насоса.

С площадки монтажной рамы производится управление работой водоподающего блока. Управление двигателем производится с помощью приборов, которые располагаются на передней стенке кожуха двигателя.

Передняя стенка кожуха, защищена козырьком, под которым крепится панель с:

- тремя предохранителями

- приборами, которые показывают температуру и давление масла

- контрольной лампой зарядки аккумуляторной батареи

- тумблером включения электромагнитной муфты

- кнопкой запуска стартера

- кнопкой включения нагрева.

Мерный бак

Бак может иметь разнообразные объёмы, он располагается в задней части агрегата и крепится к раме при помощи болтов.

Бак делится на две одинаковые части, которые комплектуются мерными линейками. Передняя стенка бака укомплектована откидной площадкой для оператора, которая делает управление донными клапанами более удобной и комфортной.

Манифольд

Напорная линия укомплектована:

- Датчиком давления

- Манометром

- Предохранительным клапаном со срезным штифтом

В кабине располагается пульт управления, на который выводятся данные датчика давления. При помощи предохранительного клапана производится сброс давления в напорной линии в случае его превышения выше допустимых значений.

Вспомогательный трубопровод

При помощи вспомогательного трубопровода соединяется напорная линия насоса и устье скважины.

В состав трубопровода входят:

- трубы высокого давления,

- шарнирные коленья,

- напорный шланг – 2шт,

- приёмный рукав – 4 шт.

При транспортировке трубы размещаются на специальных гребёнках, коленья укладываются в ящик.

Система выхлопа и обогрева оборудования

Система даёт возможность обогрева приёмного коллектора, картеров насоса и двигателя водоподающего блока. А так же с её помощью производится продувка трубопроводов при помощи отработанных газов двигателя. Заслонки помогают управлять направлением потоками отработанных газов.

Общие сведения по компоновке

- В состав агрегата входят откидные лестница и площадка для обслуживания насоса, что повышает уровень удобства и безопасности.

- Кожухи закрывают вращающиеся узлы и гидравлическую часть насоса и двигателя водоподающего насоса.

- Поворотные фары на кабине и мерном баке позволяют работать даже в ночное время, они освещают работающие узлы и механизмы.

- На мерном баке располагается запасное колесо. Эта перестановка даёт возможность беспрепятственного подхода к водоподающему блоку и свободно его обслуживать.

- Процесс окраски проходит в инновационной окрасочно-сушильной камере, с использованием материалов высокого качества от ведущих производителей. Качественно окрашенные детали дают гарантию отличного внешнего вида на долгий срок.

Особенности цементировочных агрегатов

Агрегаты можно приобрести в готовых модификациях, а так же имеется возможность доработки под запрашиваемые характеристики. Возможна установка дополнительного оборудования.

Цементный и инструментальный ящики, манифольд и сливная труба располагаются в задней части агрегата. Для удобной замены колеса установка укомплектована гусаком и лебёдкой. Имеется дополнительный ящик, в котором хранятся 6 дополнительных колен.

На правой стороне установке располагается всасывающий шланг, лестница для обслуживания установки.

При помощи имеющихся заслонок можно перекрывать в зимнее время года и управлять подачей отработанных газов на картер двигателя или коллектор. Так же заслонка используется при продувке насоса ЦНС-38. Управление направлением отработанными газами производится без особого труда, так как предусмотрен удобный доступ. В летнее время – на улицу, зимой – на навеску.

Для сглаживания рывков во время работы насоса предусмотрен ресивер (компенсатор).

Для защиты трубы верхнего налива используют пару точек крепления и страховочную стремянку.

Для работы в ночное время предусмотрены фары-искатели с двух сторон и непосредственно в рабочей зоне оператора. Для безопасности предусмотрен сигнал водителю при возникновении ЧС.

Клапаны имеют надёжные фиксаторы и запорное устройство эксцентричного типа.

Бензиновый бак на ВПБ имеет объём сорок литров, предусмотрена удобная заливка и подача на двигатель.

Редуктор сцепления позволяет осуществлять сцепление двигателя и центробежного насоса, при помощи которых в мерный бак закачиваются жидкости.

В комплектации имеется искрогаситель ИСГ-110, что отвечает требованиям техники безопасности нефте- и газодобывающей отраслях.

Цементировочные агрегаты: виды и применение

Процесс цементирования скважин осуществляется нагнетанием раствора цемента и жидкости для продавливания. Но это становится невозможным без использования цементировочных насосных агрегатов.

В ходе цементирования скважины решается целый ряд задач:

- обеспечивается долговременная изоляция от воздействия вод (как нижних, так и верхних) продуктивных объектов;

- исключается возможность того, что флюид будет перетекать между горизонтами, используя затрубное пространство;

- доукрепляются породы, которые являются неустойчивыми, посредством сцепления между собой таких элементов, как цементный камень, стенки скважины и обсадная колонна;

- обеспечивается защита обсадной колонны от смятия под воздействием внешнего давления и коррозии;

- предотвращается выброс газа, который находится в породах, расположенных в зацементированном участке скважины, под высоким давлением;

- изолируются продуктивные горизонты малой мощности, которые были пройдены в ходе бурения.

Кроме основной цели, насосные агрегаты применяют для того, чтобы промывать и продавливать песчаные пробки, осуществлять опрессовку труб и обсадных колонн, производить гидроразрыв пластов и т.д.

Обычно транспортной базой цементировочных насосов выступают грузовые автомобили, имеющие высокую проходимость (УРАЛ, КАМАЗ, КрАЗ и т.д.). Соответствующее насосное оборудование устанавливается на санях специальной конструкции.

Независимо от типа транспортной базы, цементировочные насосы комплектуются соответствующим оборудованием:

- насосом высокого давления (цементировочным), имеющим привод от автомобиля посредством коробки отбора мощности или мотора с КПП, который установлен на платформе на высокое давление (максимум от 63 до 70 МПа);

- водоподающим насосом, имеющим индивидуальный привод от двигателя автомобиля ГАЗ-51, чтобы обеспечить подачу воды, когда в смесительном устройстве будет затворение;

- манифольдом, имеющим запорную арматуру, установленную на агрегате;

- разборным манифольдом с оборудованием;

- мерными баками, куда помещается цементный раствор и жидкость (продавочная).

ЦЕМЕНТИРОВОЧНЫЙ АГРЕГАТ ЦА 320

Поставки ЦА 320 могут осуществляться на шасси автомобиля и санях. Можно приобрести такой агрегат, имеющий спальное место. Комплектация устройства: монтажная база, блок для подачи воды (по запросу заказчика), насос высокого давления, привод, мерный бак (6 куб.м.), блок манифольда. Водоподающий блок комплектуется насосом, который работает от дополнительного двигателя.

ХАРАКТЕРИСТИКИ АГРЕГАТА ЦА 320

В комплект (по требованию заказчика) может включаться трёхплунжерный насос модели СИН-32.

Применение

Система используется при проведении бурения и цементирования скважин на газовых и нефтяных работах. С помощью агрегата ЦА320 можно проводить гидропескоструйную перфорацию, промывку песчаных пробок и т.д. Установку поставляют по заказу и монтируют на шасси КрАЗ, Урал или Камаз. Также мы можем изготовить и поставить в индивидуальном порядке ёмкость для воды.

Читайте также: