Состав газобетона автоклавного твердения

Разница между автоклавным и неавтоклавным газобетонами. Для тех, кто ее не видит

В статье рассказывается о том, что автоклавный газобетон – это тот газобетон, который сегодня у всех на слуху. А газобетон не автоклавный – это обычный пенобетон, получивший название «газобетон» только для того, чтобы его можно было быстрее продать.

Вот такая засада приключилась с домом с газобетонными стенами Вот такая засада приключилась с домом с газобетонными стенамиМногие мои критики из числа «потомственных строителей» на деле оказываются никакими не строителями, а просто критиками, которые если что-то и строили в своей жизни, то плодами своего труда не интересовались никогда. Иначе они прекрасно знали бы, во что превращаются построенные ими дома через несколько лет. При этом они привыкли иметь дело только с теми стройматериалами, которые лично им выгодны, а то, что не может принести им доход, они просто игнорируют.

И очень часто дело доходит до того, что они даже не понимают суть материалов, с которыми никогда не имели дела. Даже если их заставить прочитать какие-то документы, они ничего в них не поймут. И в первую очередь дело касается отличий в материалах, которые имеют сходные названия. Например, такие строители путают газобетон с газосиликатом и даже с пенобетоном, пористые и ячеистые бетоны принимают за одно и то же, а уж газобетон не автоклавного твердения для них вообще как бета-частица для погонщика мулов. Что такое бета частица? Вы знаете? Вот и я не знаю.

В прошлой публикации « В чем заключается опасность неавтоклавного газобетона для частного домостроителя? » внимание сконцентрировалось на опасности неавтоклавного газобетона для любого загородного домовладельца. Но там не было сконцентрировано внимание на разнице в производстве этого бетона, которая эту опасность и определяет. Это дало моим критикам повод утверждать, что неавтоклавный газобетон обладает теми же основными качествами, что и автоклавный газобетон . При этом они руководствуются сведениями исключительно по «автоклаву», игнорируя сведения по «неавтоклаву».

В общем, остановимся на разнице в способах изготовления этих двух похожих на первый взгляд материалов и определим качества, которые обусловлены этой разницей.

Неавтоклавный газобетон почти ничем не отличается от пенобетона Неавтоклавный газобетон почти ничем не отличается от пенобетонаНачнем с того, что оба вида этих газобетонов имеет относительно невысокую огнестойкость (в сравнении с кирпичом, например), но причины этому разные. В то время как в автоклавном газобетоне присутствует известь, в газобетоне неавтоклавном ее нет. Автоклавный газобетон представляет собой кристаллогидрат , то есть он в результате взаимодействия извести и цемента превращается в водный силикат кальция, промышленное название – тоберморит . В молекулах этого тоберморита содержится вода, которая и обеспечивает целостность продукта в обычных температурных условиях. Но как только температура его поднимется до 200 градусов Цельсия и выше, вся вода начинает испаряться, и газобетон превращается в ничем не связанный песок.

Вроде возражений по этому поводу нет? Если есть – попрошу изложить в комментариях.

А теперь переходим сразу к пенобетону , потому что именно он является основой, на которой базируется неавтоклавный газобетон. Так как извести в составе такого ячеистого бетона нет, то при производстве пеноблока тоберморит в нем не образуется, соответственно, он не превращается в кристаллогидрат, и вода в продукте присутствует в не связанном состоянии. Таким образом достаточно просто пересушить пеноблок, даже не доводя его температуру до 200 градусов, как он начнет рассыпаться. Именно этим и обусловлена низкая прочность пенобетона, не позволяющая его использовать для создания несущих конструкций.

Вот такой он, неавтоклавный газобетон. Обратите внимание на хорошую сохранность деревянной перемычки Вот такой он, неавтоклавный газобетон. Обратите внимание на хорошую сохранность деревянной перемычкиВот мы и подошли к разнице между газобетоном автоклавного твердения, и газобетоном твердения естественного. В составе не автоклавного газобетона, как и в составе пенобетона, отсутствует известь, которая нужна только лишь для создания тоберморита при высокой температуре. Пенобетон и не автоклавный газобетон высокой температуре при изготовлении не подвергаются, потому и присутствие извести в их составе совершенно излишне и даже вредно. Чем больше извести присутствует в бетоне, тем быстрее он может прийти в негодность из-за выщелачивания извести в случае неправильного составления смеси ингредиентов. Ну, а у нас гаражные производители с ингредиентами уже давно научились обращаться весьма вольно, так что продукт получается качества исключительно условного.

Таким образом следует сравнить состав обоих видов бетона, чтобы наконец понять, почему это совершенно разные материалы.

Газобетон автоклавного твердения:

4). Алюминий (вспениватель).

5). Известь (вспениватель + создание силикатной основы).

Газобетон не автоклавного твердения:

4). Алюминий (вспениватель).

5). Стиральный порошок (вспениватель).

Как мы видим, никакой извести в составе «неавтоклава» нет. Стиральный порошок в качестве омылителя назван условно, потому что вместо него производители используют вообще любые моющие средства на синтетической основе – так дешевле выходит.

Газобетонный блок после воздействия на него высокой температуры Газобетонный блок после воздействия на него высокой температурыТеперь производство конечного материала. Вспененный газоблок , имеющий ячеистую структуру, подвергается процессу естественного твердения – это первый этап. На этом этапе он представляет собой обычный пеноблок большого размера (заготовку) с закрытыми ячейками, заполненными водородом. Вообще-то чистый водород может диффузировать даже через стенки металлических сосудов, в которых содержится, но в «пенобетонных» ячейках он находится в окисленном состоянии, потому выйти из них через цементный камень не может.

Далее, после набора прочности, заготовка с заполненными газом ячейками нарезается на блоки, которые складываются на поддоны, погружаемые в автоклав. В этой герметически закрытой емкости продукт подвергается обработке горячим паром с температурой 190 градусов Цельсия при давлении около 12 атмосфер. В процессе такой тепловлажностной обработки известь вступает во взаимодействие с цементом, образуя тоберморит, закрытые ячейки разрываются, превращаясь в тонкие поры, и весь газ из них выдавливается, заменяясь на водяной пар. После автоклава газобетонные блоки отправляются на просушку, и пар в порах постепенно естественным путем заменяется на сухой воздух.

Производство газобетона неавтоклавного твердения отличается хотя бы тем, что после вспенивания цементно-песчаной смеси она разливается по формам, в которых и твердеет естественным образом, ну, точно также как и пенобетон. Разница заключается лишь в том, что в закрытых ячейках содержится не воздух, а водород, кстати, тоже окисленный в результате взаимодействия с портландцементом, поэтому из закрытых ячеек он тоже никуда деться не может.

Вот в таких условиях сегодня по большей части производится неавтоклавный газобетон. Никакого серьезного оборудования не видать, да и не серьезного тоже. Вот в таких условиях сегодня по большей части производится неавтоклавный газобетон. Никакого серьезного оборудования не видать, да и не серьезного тоже.Как только «неавтоклав» затвердеет (на это требуется не менее 2 месяцев), он ничем не отличается от обычного пенобетона по сути, так как и там и там полностью закрытые ячейки заполнены газом, только во втором случае это воздух, а в первом – водород. А водород никаких качеств пенобетону не добавляет, поэтому и думается мне, что этот материал – чистая мошенническая схема, позволяющая объяснить неискушенному потребителю, почему газобетон им продают по цене пенобетона. По сути это тот же самый пенобетон, по крайней мере, у неавтоклавного газобетона качества точно такие же, как у пенобетона. А водород в него закачивают только для названия. Ведь «газобетон» - это более гипнотизирующее понятие, чем «пенобетон», несмотря даже на идиотскую приставку «неавтоклавного твердения». Как будто есть пенобетон автоклавного твердения.

Да, на «газобетон неавтоклавного твердения» имеются кое-какие ГОСТы, но, во-первых, они очень старые, еще советских времен, а, во-вторых, в них нет указаний на то, что при производстве этого продукта обязательно надо применять известь и алюминий. Может, кто не знает, то напомню – в СССР не было частных производств, поэтому даже неавтоклавный газобетон там производился государством и был высокого качества, так как изготавливался на серьезном промышленном оборудовании. У меня нет ни одного свидетельства, чтобы в СССР к производству серьезных стройматериалов допускали частные артели с минимумом необходимого оборудования.

А сегодня ни один частник эти нормы не применяет, потому что кроме лопаты и бетономешалки у него никакой другой техники не имеется. В противном случае никакой разницы между «не автоклавом» и «автоклавом» по стоимости не будет. Это всего лишь бизнес, ничего личного (с).

А теперь насчет того – взрывается неавтоклавный бетон при пожаре, или не врывается. А как вы думаете, учитывая то, что после производства блока весь водород остается внутри него? В автоклавном газобетоне нет вообще никакого водорода, поэтому стены, выполненные из него, будут разрушаться медленно, но все же будут.

Что такое автоклавный газобетон?

Газобетон относится к искусственным строительным материалам. Он имеет пористую структуру и пользуется высокой популярностью в строительстве жилых и промышленных зданий. В зависимости от способа производства газобетон делят на автоклавный и неавтоклавный. Эта статья поможет разобраться в технологии производства автоклавного газобетона, его преимуществах и недостатках.

Состав

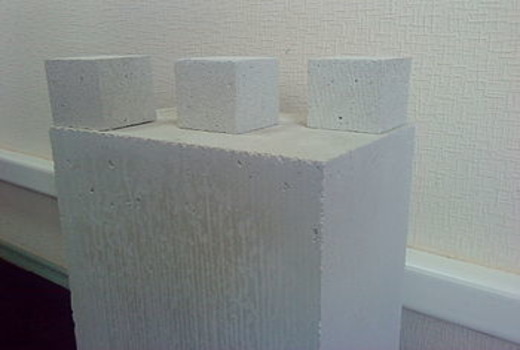

Автоклавный газобетон получают с помощью обжигания блоков в специальных автоклавных печах, где их подвергают высокому давлению до 12 атм. и температуре в 191 °С. Это позволяет не только ускорить процесс отвердения материала, но также получить материал с улучшенными характеристиками прочности в сравнении с обычными неавтоклавными блоками. В процессе обжигания изменяется молекулярная структура материала и в результате получают газобетон, напоминающий вулканическую породу тоберморит.

Автоклавный газобетон получают при обжигании материала в специальных печах, в которых на него воздействуют высоким давлением и температурой

Газобетон, полученный путем автоклавного обжигания, часто называют газосиликатом. Его состав включает:

- Портландцемент.

- Кварцевый песок.

- Известь.

- Алюминиевую пудру.

- Гипс.

- Воду.

При изготовлении газосиликата соблюдают точные пропорции этих материалов. Гипс добавляют, чтобы масса сразу не густела, а алюминиевая пудра помогает процессу образования множества пузырьков.

Достоинства материала

Удобные размеры газобетонных блоков автоклавного твердения облегчают проведение работ. Они позволяют совершить кладку строительных элементов быстрее, в сравнении с кладкой обычного кирпича. Газосиликат соответствует нормам пожарной безопасности, так как не выделяет вредных веществ во время горения и быстро не загорается.

Газобетонные блоки устойчивы к вредным микроорганизмам и плесени, так как производятся из минерального сырья

Газобетон – плюсы и минусы

Достоинства

- Высокие теплоизоляционные показатели. Дома из газосиликатных блоков надежно сохраняют тепло. С их помощью хозяева могут значительно сэкономить на дополнительном отоплении.

- Небольшой вес блоков. Это позволяет облегчить работу с материалом и уменьшает нагрузку на основание здания.

- Высокая звукоизоляция материала. Является хорошим преимуществом при выборе квартиры в многоэтажном доме.

Недостатки

- Плохая прочность на сжатие и разрыв. Во время строительства применяется армирование, которое уменьшает вероятность образования трещин в стенах здания.

- Высокая стоимость блоков. Газосиликат практически не производят на малых производствах из-за необходимости автоклавных печей. Большое производство предусматривает выпуск качественной продукции и соблюдение стандартов производства, однако за такую работу придется немало заплатить.

- Низкая влагостойкость. Из-за пористой структуры блоков в них быстро проникает влага, что не позволяет использовать их в ванных комнатах.

- Повышенная хрупкость блоков. Пузырьки воздуха создают пористую структуру, и материал легко подвергается механическим повреждениям.

Области применения

Экологичность состава сделали автоклавные блоки общедоступными как в массовом, так и в индивидуальном строительстве. Их применяют во многих сферах, а из-за хороших теплоизоляционных свойств такие блоки используют в строительстве школ, государственных учреждений и больниц. Крупные габариты блока позволяют быстро возводить здание, что очень удобно в проектировании многоэтажных построек. Их часто применяют при возведении стен помещения, а также в реставрации старых зданий. Газобетонные блоки часто применяют в строительстве дач, загородных домов, гаражей и пристроек к дому.

Производство

Неавтоклавным блокам требуется около месяца выдержки перед использованием. Обработка автоклавной печкой позволяет сократить сроки схватывания материала. Производством обжиговых блоков часто занимаются крупные производители (автоклавные газоблоки производят только на заводах), так как для этого требуется дорогостоящее оборудование и большие помещения. Технология производства соответствует ГОСТу, поэтому при обжигании в автоклавах специалисты четко соблюдают определенные температуры и давление в печи.

Подготовка компонентов

Все расходные материалы завозятся на завод автотранспортом и хранятся в специальных бункерах. Перед использованием кварцевый песок и остальные компоненты проходят специальную обработку. Кварцевый песок подается ленточными транспортерами в шаровую мельницу, где его мелко размалывают в порошкоподобную массу. Масса хранится в больших шламбассейнах, оснащенных мешалкой, которая доводит сырье до нужной консистенции. Подготовленный материал подается в машины, формирующие необходимые пропорции каждого компонента.

Вся работа на заводах по изготовлению автоклавного газобетона автоматизирована

Дозировка и перемешивание

Дозировка компонентов проводится по проверенной и отработанной рецептуре. С помощью автоматики каждый компонент точно взвешивается и подается в смеситель. Перед подачей алюминиевой пудры она также проходит предварительную обработку. Этот материал взрывоопасен, поэтому в помещении соблюдают все положенные нормы пожарной безопасности.

Смешивание составляющих происходит на специальных конвейерах. Компоненты перемешиваются с водой до образования консистенции сметаны. Автоматизированное смешивание проводят на высокой скорости в течение 4–5 минут. После замеса смеситель очищается водой и заполняется следующей порцией.

Нарезка на блоки

После перемешивания масса заливается в большие стальные формы на половину ее объема, так как после вспучивания материала она заполнит форму до краев и станет пористой. Перед нарезкой на блоки материал оставляют на 2,5 часа для созревания и набора необходимой прочности. Время созревания смеси определяется рецептурой и внешними условиями, созданными в помещении. После этого материал подается на нарезку. Нарезка газобетона выполняется на автоматизированных линиях специальными струнами. В заданной последовательности газобетонный материал поддается вертикальной, горизонтальной резке с помощью триммера.

Нарезка газобетона на блоки происходит на специальных линиях проволочными струнами

Автоклавная обработка

Автоклавная обработка изменяет молекулярную структуру блоков, позволяет им окончательно созреть. Изделия помещаются в автоклавную печь в среднем на 12 часов. После закрытия печи в ней происходит автоматическое плавное повышение температуры до 190 °C. При создавшемся вакууме внутри печи плавно повышается давление до 12 бар. На современных заводах установлены автоклавы, в которых лишний пар автоматически перемещается из одной печи в другую.

Поддержание созданной температуры сохраняется в печи на протяжении 6 часов

Сортировка и упаковка

После обработки блоков в печах, их выгружают с помощью специального оборудования. Блоки выезжают на решетках друг за другом, кран снимает их с решеток, чтобы загрузить на них следующую партию блоков.

Снятые блоки размещают на деревянных поддонах и упаковывают в пленку. Готовые поддоны перевозят погрузчиком на склад готовой продукции. Так их хранят, защитив от влаги. Со склада товар доставляют в специализированные магазины.

Готовые газобетонные блоки складываются на поддоны и упаковываются специальной пленкой

Армировать или нет?

При строительстве жилых и общественных зданий из газоблоков необходимо выполнить армирование. Это исключает продольную деформацию стен, возникающую из-за перепада температур и усадки материала. Установленная арматура примет на себя дополнительные нагрузки и увеличит долговечность возведенного здания.

Необходимость армирования предусматривается специалистами еще во время проектирования здания. Чаще всего армирование применяется:

Рекомендации

Многих непрофессиональных строителей волнует вопрос:

- «Как армировать газобетонную кладку?» Прутья укладывают с двух сторон блока в специально проделанные штробы (канавки), они не увеличивают толщину кладочных швов и не снижают теплоизоляционные характеристики газобетонных блоков. Такие канавки прорезают ручным штроборезом и перед кладкой прутьев очищают от пыли строительным феном. Лучше всего использовать периодическую арматуру диаметром 8 мм.

- «Можно ли строить баню из газобетона?» Существует много преимуществ и недостатков при строительстве бани из газобетона. Такие блоки имеют высокие теплоизоляционные свойства, экономичны, с ними легко работать, они не гниют и полностью экологичные. В отличие от деревянной бани, такая баня в процессе строительства требует дополнительных расходов на гидроизоляцию и внутреннюю отделку, так как этот материал отличается низкой влагостойкостью. Для надежной гидроизоляции газобетона можно использовать стекловолокно, а стены и пол утеплить минеральной ватой.

- «Какое отличие газобетона от газосиликата?» Газосиликат – это автоклавный газобетон, в состав которого входит известь, а созревает он в автоклавах. Главным материалом обычного неавтоклавного газобетона является цемент и затвердевает он естественной выдержкой на свежем воздухе на протяжении месяца. Технология производства и различный состав материалов также влияет на отличия этих блоков по цвету (газосиликат имеет белый цвет, газобетон – серый оттенок).

Выводы

Автоклавный газобетон имеет высокие показатели качества и используется для строительства разного вида зданий. Как и все материалы, он имеет свои преимущества и недостатки, с которыми необходимо ознакомиться перед проведением строительных работ. Преимущество автоклавных блоков перед неавтоклавными в том, что первые производятся на крупных автоматизированных заводах и чаще соответствуют ГОСТам и стандартам качества.

Автоклавный газобетон: особенности и основные отличия от неавтоклавного

Первостепенная задача каждого застройщика заключается в правильном выборе строительного материала. Из всего разнообразия, представленного на рынке, хорошо зарекомендовал себя искусственный камень — автоклавный газобетон, который является разновидностью ячеистых бетонов (пенобетона, газопенобетона). Учитывая то, что материал набирает популярности в частном строительстве, стоит разобраться, что это такое, и какими свойствами обладает. Также, необходимо знать, чем отличается неавтоклавный газобетон.

Характеристики

Блоки из ячеистого бетона имеют пористую структуру, которая образуется за счет наличия сферических пор. Размеры воздушных частиц составляют от 1 до 3 мм. Качество строительного материала напрямую зависит от равномерности распределения пор по всему объему камня и их закрытости.

Сырьевой состав газобетонов, производимых автоклавным и неавтоклавным способами, полностью идентичный. Смесь содержит следующие компоненты:

- Вяжущие вещества — портланд цемент М300-М400, негашеная известь, гранулированный доменный шлак, зола.

- Твердые компоненты — кварцевый песок мелкой фракции, зола-унос.

- Порообразователи — алюминиевая пудра ПАП-1/ПАП-2 или паста, содержащие активный металл 90-95%.

- Вода очищенная, без наличия солей (ГОСТ 23732).

- Модификаторы и присадки (не являются обязательными компонентами, и добавляются для улучшения эксплуатационных характеристик материала).

Реакция по образования пор происходит не на этапе смешивания, а непосредственно в формах. Водород, выделяющийся в результате химической реакции, пронизывает всю залитую массу и обеспечивает формирование воздушных частиц практически одинаковой величины с равномерным их распределением. Несмотря на идентичность компонентов, присутствует разница: физико-химический состав искусственного камня меняется под воздействием высокого давления и влажности. Внутри камня происходят глобальные изменения по прочности. При затвердевании в естественных условиях прочность блоков значительно ниже.

Виды и сфера применения

Блоки из ячеистого бетона подразделяется на 3 категории:

- Теплоизоляционный,

- Конструкционный.

- Конструкционно-теплоизоляционный.

Автоклавный газоблок плотностью до 400 кг/м2 является теплоизоляционным и применяется для строительства малоэтажных домов в районах с очень холодным климатом. Искусственный камень плотностью 700 кг/м2 относится к конструкционному типу и предназначен для создания несущих конструкций и зданий высотой не выше 3-х этажей. Такой материал требует дополнительной теплоизоляции. Конструкционно-теплоизоляционные блоки плотностью 500 кг/м2 универсальные: обладают достаточно высокой прочностью и хорошей теплоизоляцией.

Благодаря малому весу строительные блоки выпускаются в увеличенных размерах. Длина составляет 625 мм, высота — 200, 250 мм, ширина — 100-400 мм. Большие параметры способствуют значительному ускорению возведения зданий, и упрощают кладку стен.

Отличия

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

Необходимая прочность достигается на этапе производства и автоклавирования.

Из-за большого разбега в геометрии:

- увеличивается расход цементно-песчаного раствора — в 5-6 раз больше по сравнению с кладочным клеем;

- увеличивается толщина растворного шва, что влечет удорожание кладочных работ;

- вместе с блоками усадке подвергается толстый кладочный слой;

- на швах создаются мостики холода;

- выполняется трудоемкое выравнивание и отделка стен;

- ухудшаются показатели кладки по прочности.

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Технология

Высокое качество строительного материала может гарантировать только предприятие, имеющее специализированное оборудование, где производство проходит в строгом соблюдении технологических процессов на всех этапах. Технология производства автоклавированием предусматривает применение герметической камеры, где застывший раствор с порами придается термической обработке под высоким давлением. Такая технология позволяет получать строительный материал с улучшенными свойствами и характеристиками, которых невозможно добиться в обычных условиях. Изменения в структуре искусственного камня выполняются на молекулярном уровне. На современных заводах автоклавного газобетона продукция соответствует европейским стандартам качества.

Пропорции неавтоклавного и автоклавного продукта регламентированы и рекомендованы в следующем соотношении компонентов:

- Портландцемент — от 35 до 49%.

- Известь негашеная — от 12 до 26%.

- Силикаты кальция — примерно 2,6%.

- Хлорид кальция — от 0,18 до 0,25%.

- Пудра алюминиевая — от 0,06 до 0,1%.

- Вода несоленая, до получения 100% объема.

Процентное соотношение компонентов и состава устанавливается опытным путем. В зависимости от прочности и условий затвердевания, показатели варьируют в широком диапазоне. При использовании автоклавирования из продукта выводятся излишки влаги, и завершается процесс твердения.

Производство

Производство автоклавного газобетона проходит в определенной последовательности:

- Песок и вода соединяются, после чего частицы измельчаются в песчаный шлам.

- Далее поэтапно вводятся остальные компоненты — цемент, известь, поваренная соль. Время смешивания длится 5 минут и готовый раствор заливается в подготовленную опалубку, поверхность которой смазывается маслом.

- В форме происходит основной цикл химической реакции с участием высокодисперсного алюминия. В результате водородной реакции образуются пузырьки, вспенивающие раствор и создающие пористую структуру, занимающую до 80% всего объема. Бетонная масса увеличивается в объем, заполняя всю форму.

- Время дозревания и отвердения длится примерно 2—3 часа.

- Застывшая масса разрезается промышленными струнами на блоки соответствующих размеров.

- Финальная стадия обработки включает пропаривание заготовок в автоклаве при температуре 180—200° и под давлением не выше 1,2 МПа. Процесс кристаллизации продолжается на протяжении 12 часов.

Для того чтобы изготовить неавтоклавный газоблок в домашних условиях обязательно потребуется бетономешалка. Перед приготовлением компоненты взвешиваются в отдельных емкостях: на одну часть пудры алюминиевой берется 50 частей воды и добавляется стиральный порошок. Получившаяся смесь тщательно перемешивается до тех пор, пока на поверхности не останется металлических частиц. При заполнении форм следует учитывать особенности геометрии неавтоклавного бетона. Когда внутри продукта начинается процесс пенообразования, поверхности, не ограниченные опалубкой, вздымаются. Поэтому в верхней плоскости образуется так называемая «горбушка», размеры которой могут достигать 7% от общего объема блока. Такое вздутие обязательно удаляется.

Повышенный спрос на искусственный камень привел к образованию национальной ассоциации производителей автоклавного газобетона. На профессиональном уровне решаются проблемы отрасли, связанные с производством газобетона. Разрабатываются современные требования к качеству строительного материала.

Преимущества

Основные преимущества автоклавного газобетона заключаются в:

- экологичности — в составе нет вредных примесей;

- повышенной огнеупорности и способности удерживать процесс горения на протяжении 7 часов и более;

- низкой теплопроводности;

- точной и стабильной геометрии блоков, что позволяет создавать ровные и гладкие поверхности граней, оформлять наружные и внутренние углы;

- повышенной паро- и воздухопроницаемости, за счет чего стены зданий «дышат» и исключается образование конденсата;

- легком весе — как результат низкой плотности;

- устойчивости к влаге, воздействиям микроорганизмов и процессов гниения;

- обеспечении оптимального микроклимата в помещениях независимо от сезона.

К достоинствам газобетона автоклавного твердения относится наличие в составе минерального образования — тоберморита. Под воздействием высокой температуры и давления камень приобретает повышенную механическую прочность и безусадочность. Благодаря созданным условиям значительно ускоряется затвердение массы, что является важным моментом при крупномасштабном производстве.

Крепление в стенах навесного оборудования, мебели осуществляется при помощи специальных анкеров, выдерживающих до 350 кг.

Применение

Производство автоклавным способом значительно расширило область применения продукции из ячеистого бетона. Повышенным спросом пользуется материал у индивидуальных застройщиков. Возводятся коттеджи и малоэтажные дома из автоклавного газобетона, здания промышленного и коммерческого назначения.

Отзывы

Зная, чем отличаются материалы автоклавного и естественного отвердевания, проще делать выбор. Застройщики отметили такие особенности автоклавного газобетона:

- Простота обработки присутствует при возведении дома с арочными внутренними перегородками. Для выпиливания проемов на месте применялась обычная ручная пила, при этом края не осыпаются и на работу не уходит много времени. Недостатком является потребность в армировании.

- Отсутствуют проблемы при кладке и распиле. Для контроля уровня применяется обычный шнур. Из-за неправильного хранения блоки намокли даже от несильного дождя, но восстановили свой вес через 4 дня. Очень важно подготавливать площадку правильно.

- Проживание в доме из газобетонных блоков с толщиной стен в 600 мм достаточно уютно и комфортно. Очень тепло, что снижает расходы на обогрев помещений. В наружном утеплении отсутствует необходимость.

- Высокая цена материла и доставки. Но затраты компенсируется, за счет быстроты строительства, небольшого количества кладочного раствора и отсутствия дополнительной теплоизоляции.

Даже несколько отзывов позволяют понять, что лучше использовать автоклавные блоки, которые обладают улучшенными характеристиками.

Что содержится в ваших стенах? Всё о составе газобетона

Производители в погоне за выгодой не всегда заботятся о здоровье потребителя. В этой статье разберём состав стен из газобетона и посмотрим, насколько безопасно жить в доме из газоблоков.

Статья будет полезна:

- тем, кто живёт в доме из газоблоков ,

- кто собирается строить газобетонный дом,

- и производителям газобетона.

Состав неавтоклавного газобетона

Будем указывать состав, как положено на упаковке – в порядке убывания массового содержания компонентов.

Наполнитель

В блоках различных марок прочности наполнитель может быть на первом или втором месте по массовому содержанию.

Чаще всего в качестве наполнителя используют обычный кварцевый песок мелкой фракции. Иногда вместо части наполнителя добавляют доломитовый песок или золу уноса ТЭЦ. Вопреки расхожему мнению, содержание в стеновых блоках золы не наносит никакого вреда здоровью: на всех ТЭЦ сжигают природный каменный уголь, который ни сам по себе, ни в продуктах сгорания не содержит токсичных или радиоактивных элементов.

На ЗАМЕТКУ: Золошлаковые отходы рекомендованы государственными стандартами для производства строительных материалов. Применение отходов ТЭЦ решает проблему вторичного использования ресурсов.

Связующий компонент для газобетонных блоков. Для производства неавтоклавного газобетона используется портландцемент высокого качества.

Обычная чистая вода.

Сульфат натрия

Этот ингредиент используется в качестве ускорителя твердения. Вещество пожаро- и взрывоопасно только в очень больших количествах в чистом виде. Сульфат натрия относится к классу малоопасных веществ и используется в производстве стирально-моющих средств и в качестве пищевой добавки – регулятора кислотности.

Каустическая сода

Едкий натр интенсифицирует процесс газообразования в газобетонной смеси. Чешуированная каустическая сода добавляется в газобетон в небольшой концентрации – 3 кг на 1 м³ смеси. В готовых блоках присутствие вещества незаметно, однако на производстве следует соблюдать меры предосторожности: защищать кожу и слизистые.

Алюминиевая пудра или паста

Алюминиевая пудра или алюминиевая паста добавляются в небольших количествах в виде водной суспензии. Инициирует выделение водорода и образование характерных пор в газобетоне. При работе с пудрой нужно защищать органы дыхания.

Добавки используются не всегда. Они могут применяться для улучшения свойств газобетона.

- Химические добавки – ускорители твердения, пластификаторы, противоморозные составы. Производятся специально для строительных целей, нетоксичны.

- Армирующие добавки – полипропиленовая фибра или базальтовое волокно. Базальт является природным материалом, фибра также абсолютно безопасна для здоровья.

Состав автоклавного газобетона

Автоклавный газобетон – искусственный аналог минерала тоберморита. Состав газобетона автоклавного твердения немного отличается от рецептуры неавтоклавного газобетона.

В состав автоклавного газобетона обычно входит известь. Этим обусловлен их белый цвет. Автоклавные блоки, как и неавтоклавные, безвредны для здоровья.

Производство газобетона: техника безопасности

Производство газобетонных блоков при соблюдении элементарных требований безопасности не причиняет вреда здоровью. В производстве используются вещества, которые могут пылить, поэтому лучше защищать органы дыхания.

5 преимуществ автоклавного газобетона в частном строительстве

Легкий, пористый материал с низкой теплопроводностью и идеальной эргономикой. Его можно использовать для возведения малоэтажных домов, коттеджей, гаражей и любых других построек — все это об автоклавном газобетоне. Сегодня мы расскажем о 5-ти главных преимуществах газобетона, которые позволят вам взглянуть по-новому на этот строительный материал.

Газобетон — легкий, пористый материал с низкой теплопроводностью Газобетон — легкий, пористый материал с низкой теплопроводностьюЧто такое газобетон?

Автоклавный газобетон — это ячеистый бетонный камень, изготовленный по технологии автоклавного твердения. Во время этого процесса производится обжиг блоков при температуре 170-200 градусов при повышенном давлении, что обеспечивает полный выход влаги из материала. Это увеличивает механическую прочность блоков, поэтому автоклавный газобетон прочнее.

В процессе сложной химической реакции и автоклавирования получается искусственный камень с большим количеством замкнутых пор. Эти поры,равномерно распределены по всему объему блока и делают его таким теплым. Чем больше поры, тем теплее газобетон и меньше его плотность — D300. Эта цифра показывает марку плотности газобетона — 300 кг/м3. Соответственно, чем меньше поры, тем холоднее материал, но выше его плотность — D1200 или 1200 кг/м3. Марка плотности говорит о прочности материала и влияет на то, для каких целей можно использовать газобетонный блок.

Например, блоки D300 менее прочные. Их используют только в качестве утеплителя вместо пенополистирола и минеральной ваты, возводя дополнительную стену. А вот из блоков D400 и D500 возводят 2-этажные частные дома и коттеджи, строят гаражи, хозяйственные блоки, беседки.

Преимущества газобетона

Какими преимуществами обладает газобетон по сравнению с кирпичом, поризованными блоками и другими материалами для возведения стен? Этот вопрос мы задали нашему эксперту — руководителю отдела реализации общестроительных материалов Дмитрию Чепелинскому. Он назвал 5 основных преимуществ автоклавного газобетона.

Большие размеры блоков и оперативное возведение дома

Газобетонные блоки большие по размеру: 60х30х20 см, 50х40х30 см, 40х40х30 см и др. За счет большого размера дом из газобетона возвести легче и быстрее. Например, дом из блоков, площадью 500-800 м2 можно построить за 2-3 месяца, а строительство аналогичного дома из кирпича затянется на полгода.

Газобетон легче кирпича и керамических блоков

1 м3 газобетона D500 весит 500 кг, а 1м3 кирпича 2,1NF — 1080 кг. Газобетон легче кирпича в 2 раза и легче керамических блоков в 1,5 раза, а значит, он дает меньшую нагрузку на фундамент. Как следствие расходуется меньше материалов на возведение самого фундамента и сокращаются расходы на строительство объекта.

Низкая теплопроводность газобетона от 0,072

У газобетона один из самых низких показателей теплопроводности: от 0,072 до 0,2 Вт/м. Чем ниже коэффициент теплопроводности строительного материала, тем меньше тепла будет терять дом с приходом холодов. Для сравнения, теплопроводность керамики — от 0,2 В/м, а полнотелого кирпича — 0,4 Вт/м3. Эти показатели выше, чем у газобетона в несколько раз, поэтому кирпич и керамика будут быстрее выпускать тепло. Дом из газобетона будет дольше сохранять тепло внутри — это поможет снизить расходы на обогрев жилья.

Экономия сопутствующих материалов

Блоки из газобетона можно укладывать на клей. На 1 м3 кладки из газобетона расходуется около 15-20 кг монтажного клея, а на 1 м3 кладки из щелевого двойного кирпича 2,1NF — примерно 110-130 кг готового раствора. На средний дом в 300 м2 необходимо порядка 4000-5000 кг готового клея для блока и порядка 35000 кг готового раствора для кирпича 2,1NF. Разница в расходах почти в 7 раз.

Еще один плюс автоклавного газобетона в том, что его можно пилить в любых направлениях, сверлить, шлифовать, придавая разные формы. Например, керамические блоки можно пилить только в одном направлении и только аллигаторной пилой, стоимость которой составляет 15-35 тыс. руб. А для распила автоклавных блоков не требуется покупать дорогостоящие инструменты, с этим справится обычная ножовка по газобетону за 1 тыс. руб.

Большой выбор типоразмеров и эргономика

У газобетонных блоков большой размерный ряд: 60х30х20 см, 50х40х30 см, 60х30х25 см, 40х40х30 см, 60х40х30 см, 60х30х30 см и др. Например, у «Аэростоун» 10 типоразмеров, у «Бонолит» их 8. Такой ассортимент подходит для любого строения: дом, хозяйственный блок, гараж или другие постройки. А еще газобетон имеет абсолютно четкую геометрию, разница в размере между блоками не превышает 1-2 мм. Благодаря этому можно максимально точно рассчитать необходимое количество материала.

Почему у блоков из газобетона такие неоднозначные отзывы?

По мнению нашего эксперта «дурную славу» газобетону создал пенобетон. Пенобетон — это очень хрупкий и тяжелый материал, который тянет влагу и быстро рассыпается. Обычно его продают на строительных рынках под видом автоклавного газобетона. При этом продавцы не предоставляют никаких гарантий и сертификатов на свой строительный материал. Все на словах. Люди покупают, строят дома из этого материала и разочаровываются в нем, даже не подозревая, что это был пенобетон.

Чтобы не купить пенобетон вместо автоклавного газобетона, приобретайте строительный материал только у официальных дилеров, потому что определить подлинность автоклавного газобетона по внешнему виду невозможно. Внешне он ничем не отличается от пенобетона или неавтоклавного ячеистого бетона.

Всегда спрашивайте сертификат соответствия от производителя и уточняйте, чтобы газобетон был автоклавным, потому что он намного прочнее за счет обжига в печи. В сертификате должно быть указано, что это блок автоклавного твердения, который полностью соответствует требованиям ГОСТ 31360-2007.

Если вам интересны и другие темы о строительных материалах — подписывайтесь на наш канал! С нами вы сможете выбрать лучший материал для своего дома.

Читайте также: