Системы аспирации для цемента

Аспирация цемента – производственная необходимость

Аспирация – комплекс мероприятий, направленных на фильтрацию и удаление пыли и вредных примесей или веществ, выбрасываемых в воздух при различных производствах. Системы по аспирации воздуха в производственных помещениях интенсивно применяются во многих сферах производства, например, в пищевой, химической, деревообрабатывающей и прочих отраслях промышленности.

При производстве строительных материалов аспирация также имеет немаловажное значение. Например, аспирация цемента предназначена не только для фильтрации и вентиляции воздуха в помещении с сугубо санитарной целью. Повышенная концентрация пыли в производственном помещении значительно увеличивает износ оборудования, поэтому технологическая аспирация цемента призвана обеспечивать более интенсивный помол цемента при работе цементных силосов за счет разрежения, т.е. снижения давления воздуха в помещении. Для локальной и общей аспирации производственных помещений при производстве цемента используется промышленное оборудование различного принципа действия и с различными системами очистки. Например, это могут быть рукавные или картриджные фильтры пневматической или вибрационной очистки.

Системы аспирации для цементной пыли

Предлагаем вам системы аспирации для цементной пыли - проектирование, расчет, монтаж и установку. Системы очистки воздуха разных технологических исполнений, от вихревых центробежных пылеуловителей «Циклон», до мокрых пылеуловителей или рукавных фильтров. Данные пылеуловители могут применяться на бетонных заводах, цементных производствах, перевалочных цементных площадках, силосах и в прочих производствах, где цементная пыль поднимается в воздух и ухудшает рабочие условия труда и производственным процессам.

Наши надежные высокоэффективные запатентованные разработки позволяют справляться с очисткой цементной пыли при самых низких энергозатратах и самой высокой надежности устройств.

Аспирация, или же фильтровка воздуха является важной составляющей любого производства. В большинстве своем, во время работы, в воздух выходит большое количество технического мусора - пыль, опилки, стружка, газ и другие мелкие частицы.

Патенты и декларации соответствия пулеуловителей

Эффективные устройства очистки воздуха залог здоровья работников на заводе

Для того, чтобы сохранять высокое качество чистоты воздуха необходимо использовать специальные фильтры и очистные устройства, способные сохранить безопасные условия работы для всех сотрудников.

Современные системы аспирации направлены на качественную очистку воздуха от различных примесей, делая его пригодным для дыхания. Они являются залогом здоровья всех рабочих производства, поэтому на серьезных предприятиях специальные фильтры просто необходимы.

Цемент является сильно пылящим порошковым материалом. Ранее для очистки использовались циклонные пылеуловители были не очень эффективны, до тех пор пока мы не разработали собственные высокоэффективные устройства.

Помимо этого, данный материал крайне негативно влияет на здоровье человека, что еще раз заставляет установить специальные фильтрационные системы.

Постоянная работа с загрязненным цементом воздухом может привести к воспалению слезных желез, серьезные проблемы с кожей, болезни легких и других слизистых оболочек (бронхит, астма). Также обилие мелкой цементной пыли в воздухе негативно влияет и на оборудование, нанося урон по отдельным деталям и устройствам в целом.

На производстве цемента есть множество этапов, связанных с выделением большого количества пыли. Среди них - сушка материалов, обжиг клинкера в специальных печах, дробление и измельчение продукта, смешение компонентов и дальнейшая фасовка.

Виды аспирационных систем применяемых в очистке цементной пыли

Виды аспирационных систем, применяемых в очистке воздуха от цементной пыли можно поделить по их типу и устройству.

Мобильные системы очистки воздуха

Мобильными аспирационными системами называются установки для работы на ограниченных участках цементных площадок. Идеально подходят для объектов, чей объем не превышает 20 тысяч м3/час.

Такая система подключается к главной вентиляционной системе, устанавливается возле источника пыли. Конструкция мобильных установок включает в себя фильтры, контейнер для сбора мусора, вентилятор, блок управления.

Можно подобрать нужную установку, подходящую по мощности и комплектации, при этом сохранить ее автономность, мобильность и относительную дешевизну всей конструкции и ее установки.

Однако подобные фильтры не смогут в полной мере оказывать очистку на конкретных технологических операциях, требуют постоянной ручной очистки от загрязнений и занимают лишнее рабочее пространство.

Стационарные системы очистки воздуха

Стационарные пылеуловители, в том числе для цементной пыли и системы газоочистки воздуха более дорогие, при этом, более эффективные. Стоимость не сможет перевесить их большую эффективность, которая с лихвой окупает все затраты.

В отличии от мобильных установок стационарные полностью заточены под конкретную задачу. Проводится тщательный анализ производственного процесса во всех мелочах, включая даже площадь помещения, особенности производства, типы пыли и множество других факторов.

Чаще всего в конструкции таких систем присутствуют несколько точек для забора воздуха с примесями, воздуховоды, основной фильтр, представленный в виде рукава, циклона или же мокрого пылеуловителя.

Кто-то может подумать, что высокая цена на установку, необходимость тратить время на проектирование и размещение конструкции, однако полная автоматизация и намного более высокий уровень производительности и очистки цемента в воздухе покрывает издержки.

Инерционные вихревые системы аспирации в очистке цементной пыли

Среди всех систем фильтрации воздуха аппараты, использующие в своей основе циклон, пользуются наибольшей популярностью в очистке воздуха от цемента. Их преимуществом является дешевизна, простое использование и обслуживание, при этом сохраняются высокие показатели очистки воздуха.

Про вихревой метод очистки

Метод очистки воздуха от цементной пыли в данном устройстве завязан на центробежной силе. Газы, содержащие примеси и требующие очистки, направляются в цилиндрическую часть установки, где и начинают совершать движение сверху вниз по наружной спирали.

Из-за центробежной силы частицы пыли отбрасываются к стенкам циклона. С помощью большой скорости движения потоков, которые в несколько тысяч раз быстрее ускорения силы тяжести, даже самые маленькие частицы по итогу движутся к стенке.

Далее весь отброшенный к стенкам цемент скатывается вниз, в пылевой бункер. Газовый поток со временем меняет свое направление, начиная поступать в осевую зону. Часть потоков снизу начинает движение вверх, а частицы остаются внизу и попадают в бункер для пыли.

Среди достоинств данных аппаратов так же можно подчеркнуть

- Отсутствие в конструкции движущихся частей;

- Работа при высоких температурах, доходящих до 500 градусов Цельсия;

- Улавливание цементной пыли в ее сухом виде;

- Улавливание абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

- Работа без перебоев при высоком давлении газов;

Однако, как и у любой другой системы, у инерционных вихревых систем аспирации есть свои минусы. Они плохо улавливают частицы с размерами менее 5мкм, не справляются с различными липкими загрязнениями и имеют высокое гидравлическое сопротивление.

Циклоны делятся на разные типы по своей конструкции. Метод подвода газа в аппарат подразделяет их на спиральные, тангенциальные, винтообразные и осевые.

В основном инерционные вихревые установки по очистке воздуха можно встретить на вращающихся печах для обжига цементного клинкера. Загрязнения на данном типе производства не отличаются особой сложностью, и потому вполне неплохо собираются с помощью вихревой установки.

Мокрые пылеуловители в очистке цементной пыли

Мокрые пылеуловители занимают среднее положение среди различных фильтров. Они пользуются популярностью на различных производствах, начиная с горнодобывающих и заканчивая производством цемента.

Аппарат состоит из цилиндрического корпуса, специального вентилятора, насоса для прокачки очищающей жидкости, камеры для мусора - шлама, завихрителя, патрубков для входа и выхода, водяного трубопровода и форсунка для орошения.

Принцип действия устройства завязан на жидкостном улавливании загрязненного цементом воздуха методом связывания пылевидных компонентов. Специальная техническая вода распыляется внутри камеры (цилиндра) установки, где встречается с взвешенными в воздухе частицами.

Своей конструкцией они похожи на циклонные пылеуловители, однако наличие подачи жидкости отделяет их.

Частицы цементной пыли оседают на жидкости, образуя шлам - отход для дальнейшей утилизации.

Различают такие фильтры по конструкции - начиная от способов ввода специальной жидкости в камеру устройства и заканчивая затратами на энергию от использования прибора.

Существует несколько наиболее популярных типов аппарата

- Пенные скрубберы - весь мусор накапливается в нестабильной пене, которая накапливается на перфорированных тарелках;

- Циклоны с падающей пленкой - устройство имеет дополнительные системы для подачи жидкости в цилиндр и вывода отработанной жидкости (шлама);

- Циклон - воздушные потоки внутри разгоняются, после чего оседают в образовавшемся микротумане.

- Насадочные колонны - применяются для нейтрализации и вывода из воздушных масс газов, паров или же дымов, имеющих большую токсичность;

Так же в мокрых системах аспирации цементной пыли все мокрые пылеуловители делят на группы полых, насадочных и тарельчатых устройств. По принципу действия механические, центробежные или ударно-инерционные.

Степень очистки при использовании мокрых пылеуловителей практически достигает 100%. При этом установка остается простой в эксплуатации и не нуждается в постоянном ремонте и обслуживании.

Однако при этом постоянно выделяется шлам, из-за которого необходима очистка сточных вод. Помимо этого, пылеуловитель страдает коррозией от агрессивных газов.

Повышенная эффективность и автоматизация пылеуловителей

Размеры конечного продукта и его конструкция могут различаться в зависимости от особенностей производства. На его форму влияет необходимая мощность, требования к производительности, особенности загрязнения воздушных масс и состав примесей.

Мокрые пылеуловители можно встретить на производстве, связанном с цементом. Такие установки чаще всего находятся в паре с еще одной системой фильтров, например с рукавными. Мокрые фильтры направлены на очистку воздуха от песка или известняка.

Такая последовательная установка сразу нескольких фильтрационных систем хоть и обходится дорого, но при этом позволяет добиться наилучших показателей очистки всего воздуха.

Рукавные фильтры в очистке цементной пыли

Чаще всего на производствах, связанных с мелкодисперсной пылью, устанавливают рукавные фильтры, потому, как только они могут обеспечить максимально качественную очистку воздуха.

В основе механизма очистки лежит специальный мешок, выполненный из современных материалов. Через него проходит большой объем воздуха, и вся пыль остается внутри.

Однако пыль может создать затор в системе, что негативно скажется на ее работе и приведет к снижению производительности. Для избежания затора мешок периодически продувается сжатым воздухом, сохраняя качество фильтрации на высоком уровне.

Габариты конструкции могут различаться и полностью зависят от особенностей производства. Для каждого элемента создается наиболее подходящая система фильтрования воздуха, что позволяет получать наивысший результат.

Рукавные фильтры используются наиболее часто на производствах, требующих очистки от цементной пыли. Современные материалы, использованные в тканевом рукаве, позволяют практически полностью очистить воздух от мелкодисперсной пыли, при этом не боясь ее абразивного воздействия.

Такие фильтры можно разместить как на силосе цемента, так и на бункере или же на оборудовании, осуществляющем его перевалку.

Как происходит установка аспирационных систем

На сегодняшний день большинство производств, связанных с цементном и бетонной пылью, так или иначе заинтересованы в установке специальных систем аспирации от цементной пыли. Причины на это разные - забота о здоровье сотрудников, защита природы от лишних загрязнений или же невозможность работы производства без фильтрации отходов.

На конечный вид системы фильтрации воздушных масс влияет целый ряд факторов - особенности производства, сфера промышленности, виды загрязнений и многое другое.

Некоторые процессы требуют комбинирования различных систем аспирации для качественной очистки воздуха от опасных цементных примесей, способных навредить сотрудникам или же окружающей среде.

Силосы как цементная бомба. Как защититься от пыли?

Сколько цементной пыли образуется каждый год, почему она так опасна для людей и природы и как фильтровать воздух в силосах, в которых хранится цемент?

«Пыльная работёнка»

Прежде чем говорить о самих силосах, давайте разберёмся с тем, что в них хранится — цементом. Например, знаете ли вы, сколько цементной пыли образуется каждый год на заводах только нашей страны?

Миллионы тонн цемента перевозятся по всем федеральным округам страны и превращаются в товарный бетон и раствор, используемый при строительстве зданий и сооружений, на предприятиях железобетонных изделий (ЖБИ) и бетонных заводах.

Количество потребителей цемента в сотни раз превышает количество производителей. Только в Санкт-Петербурге бетонный раствор предлагают более 80 предприятий, а изделия из железобетона производят около 200 предприятий. Практически все они расположены на селитебных территориях города и фактически перераспределяют пыль цемента по всей жилой территории страны.

Селитебная территория — часть территории населённого пункта, предназначенная для размещения жилой, общественной (общественно-деловой) и рекреационной зон <…> — закон об архитектурной, градостроительной и строительной деятельности в РК

Образование пыли при производстве цемента чрезвычайно велико. Механическая обработка, сушка, обжиг рудных материалов (известь, глина) и добавок (шлаки и зола), перемещение и складирование фабрикатов и готовой продукции — всё это стационарные источники загрязнения атмосферы населённых мест, где расположены цементные заводы.

Произведём нехитрые расчёты. Весовая доля пылевой фракции готового цемента составляет 4%. В 2019 году более 50 цементных заводов страны изготовили почти 60 миллионов тонн цемента.

Получается, что за год в России в окружающую среду было принесено порядка 2,5 миллионов тонн цементной пыли.

Цементные заводы — I категория экологически опасных промышленных объектов

Пагубное влияние выбросов вредных веществ на атмосферу и здоровье населения широко известно и освещается в СМИ и научной печати. От цементной пыли страдают флора, фауна и человек. По этой причине производство цемента входит в I категорию опасных объектов, оказывающих воздействие на окружающую среду.

Профильные предприятия цементной промышленности отнесены к областям применения наилучших доступных технологий (НДТ) и обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

Цементная пыль — скрытая угроза для населения страны

Сухой не слежавшийся цемент по существу сам является пылью, так как максимальный размер его зёрен не превышает 200 мкм. Доля долго витающих частиц (скорость осаждения от 0,2 до 6,0 см/с) в порошке достигает 25%. Поэтому любое осыпание цементного порошка сопровождается облаком пыли.

Рисунок 1. Облако цементной пыли

В результате, проблема цементной пыли в атмосферном воздухе становится общей для городов-производителей и для городов-потребителей цемента. Присутствие цементной пыли в атмосфере селитебных зон городов и посёлков несёт скрытую угрозу для здоровья населения. Она не так очевидна, как раздражающее действие пыли цемента на органы дыхания, глаза и кожу, но действует постоянно и неотвратимо.

Таблица, приведённая ниже, даст общие представления о выбросах цементной пыли на предприятиях.

Таблица 1. Выбросы цементной пыли на производстве

| Цех, участок | Источники выделения пыли | Источники выбросов | Величина выбросов, кг/ч |

|---|---|---|---|

| Склад хранения цемента | Пост разгрузки и разгрузки железнодорожных вагонов | Неорганизованный выброс | 1,5–8,4 |

| Загрузка силосов | Трубы пылеуловителей | 0,57–28,5 | |

| Разгрузка силосов в автосамосвалы | Неорганизованный выброс | 1,2–7,4 | |

| Бетонный смесительный узел | Грохот | Трубы пылеуловителей | 0,6–12,6 |

| Расходные бункера и дозаторы | 1,8–2,6 | ||

| Бетоносмесители | 1,7–11,8 | ||

| Расходные бункеры | 1,5–8,4 | ||

| Узлы пересыпки с транспортеров | 1–3,0 |

Цементная пыль — концентратор токсичных веществ

Среднесменная концентрация пыли в воздухе рабочей зоны ПДК равна 8 мг/м 3 . В атмосферном воздухе населённых мест максимально разовая ПДК равна 0,3 мг/м 3 и среднесуточная 0,1 мг/м 3 .

Исследованиями последних лет установлено наличие токсичных микропримесей в цементной пыли, удельное содержание которых возрастает с увеличением дисперсности.

Токсичные вещества, содержащиеся в цементной пыли, могут приводить к таким заболеваниям, как поражение ЦНС, почек, печени, органов желудочно-кишечной системы, зрения и слуха. И список далеко не полный!

Для выбросов цементного производства с 2019 года установлены маркерные показатели загрязнения атмосферы. В таблице 2 приведены металлы, вклад соединений которых в общее количество цементной пыли составляет более 1%.

Таблица 2. Содержание токсичных металлов в цементной пыли

| Металл и его соединение | Содержание в цементной пыли % | ПДК в атмосферном воздухе мг/м 3 | Токсическое действие * |

|---|---|---|---|

| Диэтилртуть | 3,7 | 0,0003 | Поражение ЦНС, почек, зрения, слуха. Пороки развития плода. |

| Кадмий оксид | 0,89 | 0,0003 | Многополярное действие — от гипертонии до канцерогенеза. |

| Медь оксид | 1,24 | 0,002 | Повреждение плода, нарушение овариально-менструального цикла (ОМЦ), течения родов и лактации. Поражение печени и почек. Изменение обмена веществ. |

| Свинец и его неорганические соединения | 1,51 | 0,001 | Поражение ЦНС, почек, органов желудочно-кишечной системы, печени. Боли в конечностях, нарушение сна, кроветворения, авитаминозы. |

| Таллий карбонат | 1,07 | 0,0004 | Неврологические и желудочно-кишечные расстройства. Поражение почек. Выпадение волос. |

Что такое силос и зачем его продувают?

Теперь, обосновав вредность цементной пыли, поговорим о том, где она концентрируется, и как защищать от неё людей и природу.

Итак, цемент на предприятиях по изготовлению бетонного раствора и железобетонных изделий хранится в силосах.

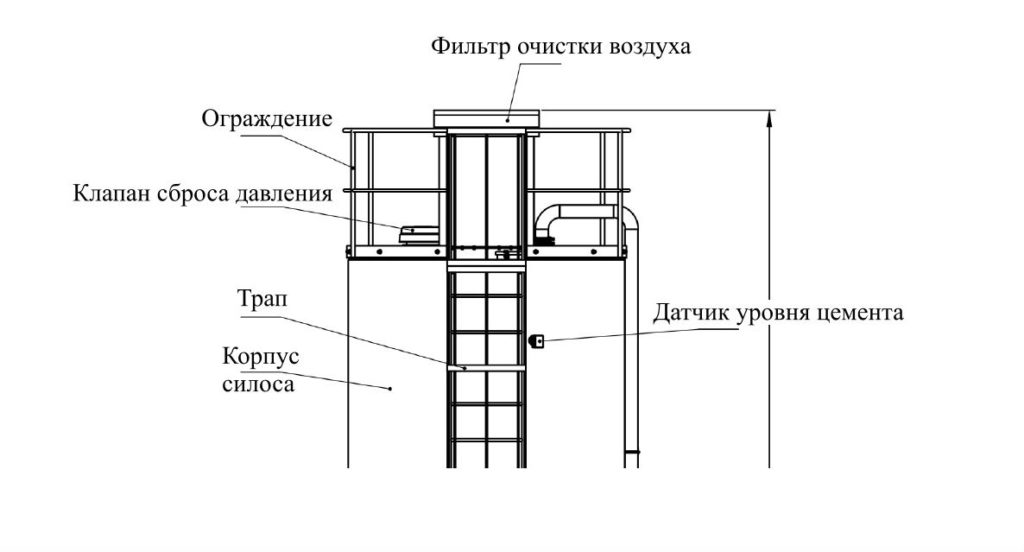

Силос — это ёмкость цилиндрической формы с коническим днищем для хранения сыпучих материалов, таких как цемент, песок, зерно, комбикорм, гранулы и т.п.

Преимуществами использования силосов являются их вертикальное расположение (а, следовательно, значительная экономия площади) и повышение уровня защищённости хранимого сырья от воздействия внешних факторов окружающей среды (сырости, дождя, снега).

Стационарные цементные силосы являются промежуточным складом для загрузки, кратковременного хранения и выгрузки цемента. Объём силоса рассчитывается из условий полного использования загруженного материала в течении трёх суток. По техническим требованиям силосы должны освобождаться от цемента не позже, чем через 7–15 дней после загрузки. Загрузка и выгрузка цемента осуществляются пневмотранспортом.

Заполненный цементом силос из-за высокой слипаемости и гигроскопичности порошка быстро слёживается. Для предупреждения уплотнения порошка цемента в состоянии покоя и обеспечения эффективной работы силосов в качестве временных складов цемента производится периодическая аэрация силосов сжатым воздухом и аэродинамическая продувка перед разгрузкой.

Условия образования пыли при работе пневмотранспорта и аэрации не изучены, и количественная оценка количества образующейся пыли является ориентировочной.

Как перемещается пылевоздушная смесь?

Движение пылевоздушной смеси при загрузке силосов обеспечивается стационарными и передвижными насосами:

- Стационарные насосы применяются на предприятиях по производству цемента, при выгрузке из железнодорожных вагонов (хопперов) и пересыпке из силоса в силос.

- Передвижные насосы устанавливаются на автоцементовозах, которые в настоящее время являются основным средством погрузки и разгрузки цемента силосов, бетонных заводов и предприятий по производству железобетонных изделий.

Воздух, накачиваемый в систему транспортировки пыли, освобождается от порошка цемента при выходе из транспортного трубопровода и выходит из силоса либо через силосные фильтры, сохраняющие от потерь самые ценные высокодисперсные фракции порошка цемента, либо через аварийные клапаны (при давлении выше 3000–8000 Па). Количество выходящего из силоса воздуха можно определить по производительности насосов, перекачивающих цементный порошок.

Условия работы силосных фильтров при пневмотранспортной загрузке силосов

Пневматическая загрузка силосов позволяет защититься как от потерь цемента (с помощью силосных фильтров), так и от разрушения (с помощью аварийных клапанов сброса давления).

Предлагаемые потребителям силосы для хранения цемента загружаются пневмотранспортом. Смесь воздуха с цементом поступает напрямую в силос в непосредственной близости от тканевого фильтра.

Рисунок 2. Верхняя часть цементного силоса

По расчётам экологов, каждая тонна цемента содержит 30–40 кг пыли.

Как оборудование СовПлим решает проблему цементной пыли?

Для очистки воздуха от цементной пыли компания АО «СовПлим» предлагает несколько типов силосных фильтров.

Первые два типа предназначены для аспирации силосов на бетонных заводах и предприятиях по производству железобетонных изделий.

1. Силосный фильтр серии SFB с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха (подробнее >>)

Рисунок 3. Силосный фильтр SFB-15

2. Силосный фильтр SFM-20 с регенерацией фильтровальных элементов с помощью механического встряхивания, не требует подвода сжатого воздуха (подробнее >>)

Рисунок 4. Силосный фильтр SFM-20

Пылевоздушный поток циркулирует в силосе, разделяясь на порошковую и аэрозольную части.

Давление воздуха в силосе регулируется сопротивлением фильтра и аварийным клапаном. Заводская установка сопротивления напорных силосных фильтров SFB и SFM равна 200–600 Па, критическое сопротивление в диапазоне 1200–2000 Па. Это позволяет работать фильтрам самотёком в диапазоне до аварийного срабатывания клапана при 2900 Па.

Избыточное давление воздуха в силосе за счёт поступления воздуха в объёмах, превышающих объём силоса, вытесняет воздух со скоростью, зависящей от площади впускного отверстия картриджей силосного фильтра. Номинальная производительность напорных силосных фильтров SFB и SFM по воздуху выше объёма приточного воздуха.

Расчётная скорость движения воздуха перед фильтром и скорость фильтрации через картриджи обеспечивает нормальную работоспособность и задержку более 99% частиц пыли размером от 1 мкм и более.

Для аспирации силосов на цементных заводах, где требуются фильтры для более тяжёлых условий, компания «СовПлим» предлагает третий тип – фильтр серии SFN точечного исполнения с плоскими гладкими карманами, способный очищать пылевые концентрации до 50 г/м 3 .

3. Точечный фильтр SFN с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха. (подробнее >>)

Рисунок 5. Точечный фильтр SFN

Подведём итоги

- Умеренно токсичная цементная пыль за счёт минеральных добавок и примесей тяжёлых металлов первого и второго класса токсичности представляет высокую опасность для здоровья человека и природной окружающей среды.

- Строительство зданий с использованием бетонных смесей и железобетонных изделий распространяет цементную пыль в атмосферный воздух населённых мест практически всей страны.

- Локальными источниками цементной пыли, рассеянными по стране, являются хранилища цемента — силосы. Образование пыли при эксплуатации силосов определяется особенностями работы пневмотранспорта для их заполнения и разгрузки.

- Современные средства предупреждения потерь цемента при транспортировке — это силосные фильтры. Они способны защищать атмосферный воздух населённых мест от поступления высокодисперсной токсичной пыли.

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

СИСТЕМЫ АСПИРАЦИИ

АО «СовПлим» имеет успешный многолетний опыт внедрения и широкий ассортимент систем аспирации собственного производства производительности от 500 до 2 000 000 м³/ч.

Каталог продукции промышленных фильтров

Взрывозащищенные промышленные фильтры

Модельный ряд промышленных фильтров

Модельный ряд фильтровального оборудования представлен линейкой из агрегатов с различными типами фильтровальных элементов (карманы, рукава, плоские картриджи, цилиндрические картриджи), а также с различными способами регенерации – с импульсной продувкой сжатым воздухом и с вибровстряхиванием.

Варианты исполнения

Изготовление фильтров возможно в различных исполнениях – в стандартном, уличном, антистатическом, высокотемпературном, а также во взрывозащищенном исполнении и из нержавеющей стали.

Широкий выбор типов фильтров, фильтровальных материалов, вариантов выгрузки пыли, а также дополнительных опций позволяет подобрать максимально эффективную аспирационную установку в зависимости от поставленной задачи.

Приглашаем на испытательные стенды для демонстрации оборудования

На предприятии АО «СовПлим» в г. Санкт-Петербург имеются три испытательных стенда на базе фильтров собственного производства для проведения экспериментальных работ. Стенды с фильтрами SFN и SFL с цикличным режимом работы имеют демонстрационные окна с освещением рабочих камер для возможности наблюдения за процессом фильтрации и регенерации, а стенд на базе рукавного фильтра SFS разделён на две части – демонстрационную (фильтр в разрезе) и рабочую (для аспирации нескольких точек на производстве).

Решение задач промышленной аспирации «под ключ»

Компания АО «СовПлим» имеет три собственных инженерно-технических центра, специалисты которых готовы прибыть на объект Заказчика, где необходимо решить проблемы с очисткой воздуха от больших концентраций пыли, для проведения предварительной технической экспертизы и консультации и в дальнейшем разработки индивидуального инженерного решения.

АО СовПлим - ведущий российский производитель и поставщик систем местной вытяжной вентиляции и промышленной аспирации воздуха на производстве. Мы предлагаем решения для различных производственных процессов, а также услуги по проектированию, монтажу, пуско-наладочным работам, сервисному обслуживанию и технической поддержке.

Системы аспирации для цемента

Насколько помню, в этом разделе есть несколько тем по бетоно-смесительным узлам ( или растворо-бетонным). И аспирация там обсуждалась. Задайтесь поиском.

У Совплима ничего нет по этой теме подходящего. Посмотрите рукавные фильтры, есть специально для цементной промышленности.

Вот задание на аспирацию БСУ.

Я прочитала все страницы этого форума.. но так и не нашла к сожалению ничего подходящего.

Вот задание на аспирацию БСУ.

Я прочитала все страницы этого форума.. но так и не нашла к сожалению ничего подходящего.

Что-то Ваше задание не открывается на русском языке.

tehzadanie.doc ( 111,5 килобайт ) Кол-во скачиваний: 102

Прикрепленные файлы tehzadanie.doc ( 111,5 килобайт ) Кол-во скачиваний: 91

У Совплима ничего нет по этой теме подходящего. Посмотрите рукавные фильтры, есть специально для цементной промышленности.

Я поддерживаю мнение уважаемого zaharov63. Сначала нужно вникнуть в тему, а сразу на бум ответить трудно. Даже мы с опытом упорно работаем по незнакомым темам в поиске (ищем чертежи, норм.док-ты, листаем форумы), сейчас все можно найти в интернете. Стараемся подсказать новичкам. Накидайте свою схему, будем обсуждать. Желаю удачи.

Сегодня перечитала все темы технологической вентиляции ))

Вот нашел в закладках. Посмотрите еще тут. Есть в том числе и рекомедации по заводам ЖБИ.

Вот нашел в закладках. Посмотрите еще тут. Есть в том числе и рекомедации по заводам ЖБИ.

Тсс. не признавайтесь. здесь это запрещено..

Есть ли документ для Украины нормирующий вентиляцию в ангаре

14.jpg ( 567,74 килобайт ) Кол-во скачиваний: 141

общие сан-гигиенические требования к воздуху рабочей зоны гост 88* года

есть еще ведомственные нормы на отдельные виды производств

есть ПДК средне суточные и максимально разовые для каждого вещества от тех.процесса

гост по воздуху рабочей зоны во вложении

Учитывайте следующее:

чтобы получить концетрации, близкие к гостовским, требуется после рукавника поставить фильтр доочистки ( например у Фолтера есть секция ССФ - не реклама - подобные секции есть и у Совплима - классом не ниже Н11 ( второй гост во вложении ).

Дальше расчёт прост - после рукавника остается 20 мг/м3, которые подаются на фильтр доочистки классом Н11 - 95%. после фильтра доочистки остается 1 мг/м3.

_____51251_99.doc ( 102 килобайт ) Кол-во скачиваний: 118

Дальше расчёт прост - после рукавника остается 20 мг/м3, которые подаются на фильтр доочистки классом Н11 - 95%. после фильтра доочистки остается 1 мг/м3.

Учитывая пылеемкость "фильтра доочистки классом Н11", удельную нагрузку, через сколько ЧАСОВ работы потребуется замена фильтров при такой начальной концентрации?

на том же предприятии с которого фото - элементы стоят 2 года ( сейчас в эксплуатации )

есть несколько "НО"

1) полный возврат в цех осуществляется только на протяжении самых холодных месяцев ( думаю нет смысла объяснять зачем ).

2) 20 мг/м3 - это паспортные данные рукавного фильтра "Интенсив" ( на самом деле если с персоналом и подбором площади и ткани все нормально - будет оставаться не более 5 мг/м3 ). Точная формулировка паспорта "не более 20 мг/м3"

3) прелесть фильтров ССФ в том, что их можно достать продуть и вставить обратно (правда в текущем моменте отмечается рост сопротивления - думаю больше 3 лет не отстоят)

4) перед фильтром ССФ установлена двойная мигалка настроенная на сброс пыли при достижении её массы в газоходе 50 кг. ( по словам заводчан срабатывает 1 раз в дней 5 ). кстати они ее сами туда вставили по своей инициативе "лень двигатель прогресса"

давайте посчитаем ( самому интересно )

итак на фильтр ССФ подается 20 мг/м3

чтобы сработал сброс требуется подать на фильтр 50000000мг/20мг = 2500000 м3

паспортная производительность секции ССФ 20000м3/час

Время набора 50 кг пыли = 2500000м3/20000м3 = 125 часов

1250 часов/24 = 5,2 суток ( чутка не срастается но у них разная нагрузка на рукавник подаётся )

Самое интересное что в этом же цехе стоит система без сброса пыли но там все работает при частичном возврате в цех ( из всего воздуха очищается только 30-40 % ) остальной выбрасывается через клапан газохода на улицу. Т.Е. в цех возвращается только то количество воздуха которое способно преодолеть сопротивление фильтра ССФ + сопротивление нерегенерируемого ( постоянного слоя пыли ). Клапан газохода при этом стоит в положении "частичное открытие".

4) перед фильтром ССФ установлена двойная мигалка настроенная на сброс пыли при достижении её массы в газоходе 50 кг. ( по словам заводчан срабатывает 1 раз в дней 5 ). кстати они ее сами туда вставили по своей инициативе "лень двигатель прогресса"

Не сталкивался с этмм оборудованием, может поэтому не совсем понял.

ССФ состоит из 2 или 3 ступеней фильтров разного класса. В самой секции автоматическая регенерация не предусмотрена. Так? Если да, то раз в 5 дней доставать и продувать фильтры тоже "не в радость", не говоря уже о их качестве после многократной продувки.

По п. 4 тоже не понял, какое отношение имеет 50 кг пыли ПЕРЕД секцией ССФ.

И еще вопрос. Инструментальный анализ, в т.ч. до /после CCФ, проводился после ввода и через год? Если да, то какие цифры, хотя бы с ваших слов.

СовПлим | Аспирация силосов и узлов погрузки цемента

ЗАО «СовПлим» – один из ведущих российских производителей фильтровентиляционного оборудования – более 20 лет сотрудничает с предприятиями цементной промышленности по вопросам комплексного решения проблем пылеочистки, включая хранение, упаковку и разгрузку цемента. Организация осуществляет обследование объектов, разработку проектно-сметной документации, поставку оборудования, шеф-монтажные и пусконаладочные работы, гарантийное обслуживание и сервис.

Для решения вопросов аспирации, пылеулавливания и очистки воздуха на силосах, конвейерных лентах и упаковочных машинах ЗАО «СовПлим» использует фильтровальное оборудование немецкого партнера фирмы INFASTAUB. Это фильтры производительностью до 30000 м 3 /ч для воздуха или газа с максимальной запыленностью до 50 г/м 3 и остаточной концентрацией пыли менее 10 мг/м 3 . Для некоторых моделей фильтров возможно применение двухступенчатой системы очистки воздуха до концентраций менее 0,01 мг/м 3 с возвратом очищенного воздуха обратно в цех, что позволяет снизить затраты на нагрев воздуха в системах приточной вентиляции. Оборудование может осуществлять очистку запыленной среды с температурой до 180°С и эксплуатироваться на открытом воздухе при наружных температурах до –45°С.

Для регенерации фильтрующих элементов применяется автоматическая импульсная продувка сжатым воздухом давлением 4–6 бар либо автоматическое механическое встряхивание.

Оригинальная форма сопел для подачи сжатого воздуха и использование отдельных мембранных клапанов для каждого ряда карманов и кассет позволяет формировать импульс, осуществляющий равномерное встряхивание, что значительно увеличивает срок службы фильтровальной ткани и снижает расход сжатого воздуха.

Корпуса фильтров компактны, многие модели имеют модульное исполнение.

Фирма INFASTAUB выпускает целую линейку современных фильтров для вентилирования силосов (рис. 1), а также для очистки воздуха на местах пересыпок, грохочения, транспортировки цемента и аспирации упаковочных машин.

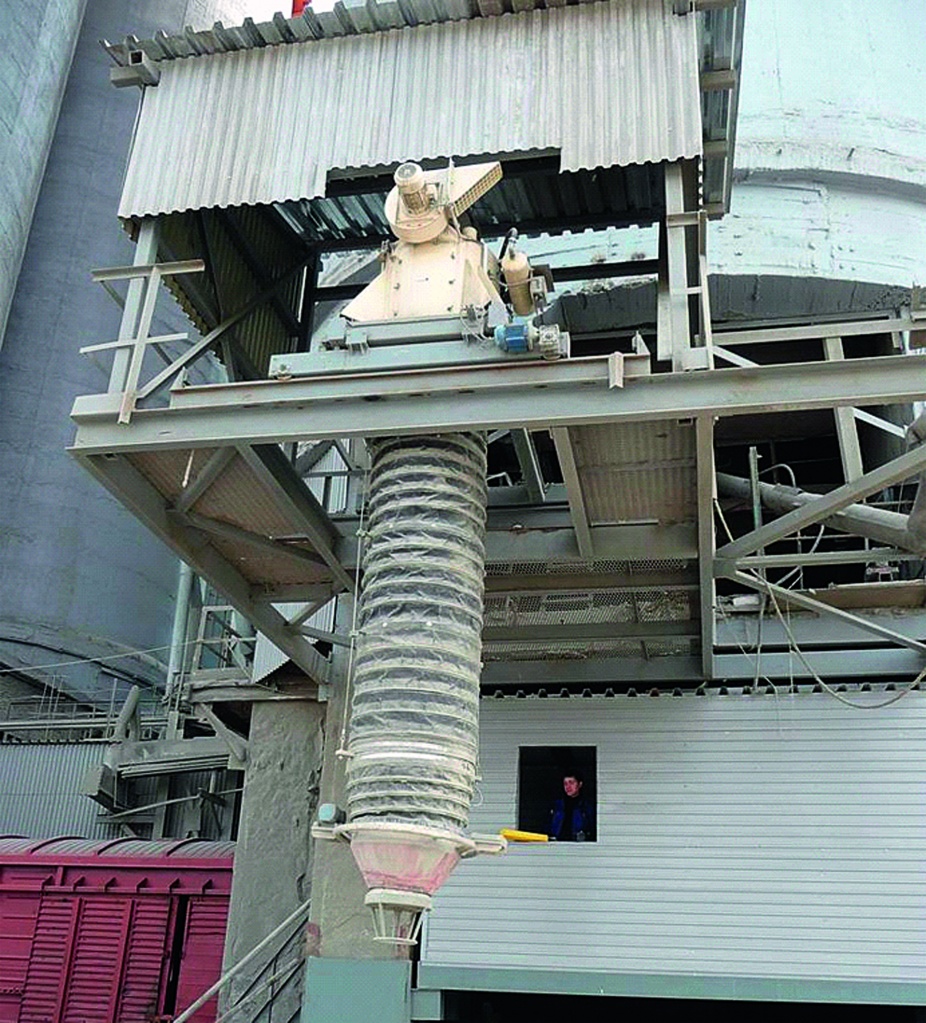

Рис. 1. Фильтры производства INFASTAUB на ЗАО «Мальцовский портландцемент».

ЗАО «СовПлим» разработано комплексное решение по автоматизированной загрузке цемента навалом в автомобильный и железнодорожный транспорт. Такое решение исключает выделение пыли в атмосферу, обеспечивает необходимую точность погрузки, минимизирует возможность несанкционированного отпуска продукта и может быть интегрировано в существующую автоматизированную систему учета, контроля и управления процессом отгрузки.

Базовым элементом для решения этой задачи являются станции погрузки сыпучих материалов (рис. 2). Лебедка опускания погрузочной воронки, система автоматики и контроля с дистанционным управлением, вентилятор и фильтр размещаются в головной части погрузочного устройства.

Рис.2. Станция погрузки производства INFASTAUB на ЗАО «Кавказцемент».

Конструкция станций погрузки модульная, что позволяет менять габариты установки в зависимости от конкретных планировочных решений. Установка может эксплуатироваться в зимних условиях при температуре до –40°С и осуществлять засыпку материалов с температурой до +120°С. С целью более полного использования внутреннего объема цементовоза или вагона воронка загрузочного устройства может быть укомплектована разбрасывателем.

Для обеспечения точного дозирования продукта система снабжена датчиком максимального уровня и дозирующим клапаном, связанным со схемой работы электронных весов и обеспечивающим режимы максимального расхода и медленной досыпки до необходимого веса. Чтобы избежать при загрузке попадания комков, которые могут образоваться при хранении продукта, в комплект системы включается комкодробилка.

Автоматизированная система (АС) контроля и управления процессом отгрузки цемента интегрируется с существующей системой управления предприятием (например, «Парус»).

Работа с клиентами, осуществляющими самовывоз навального цемента, ведется под управлением диспетчера отгрузки. Водитель предъявляет диспетчеру документ на получение продукции по заданному заказу. После ввода заявки диспетчером система ставит ее в очередь к нужному пункту загрузки и формирует заявку на отгрузку (файл, который считывается отгрузочным терминалом). Водителю выдается жетон на обслуживание или к накладной привязывается выданный ранее жетон постоянного клиента. Жетон содержит только информацию для идентификации получателя. В пункте загрузки водитель вставляет жетон в устройство считывания. Система управления после проверки дает разрешение на загрузку материала. Оператор системы осуществляет взвешивание тары, подачу загрузочного устройства в автомашину и запускает автоматический процесс загрузки. По окончании отгрузки диспетчеру отправляется информация об успешной отгрузке. На выезде с завода водитель обменивает жетон на уже готовую товарно-транспортную накладную, автоматически сформированную на основании заказа и данных о количестве продукта, отгруженном в данный автомобиль.

Предлагаемая АС позволит упорядочить и ускорить обслуживание клиентов в процессе отгрузки цемента в автомашины и исключить возможность несанкционированной отгрузки цемента.

Читайте также: