С течением времени прочность бетона во влажной среде

Разрушающая нагрузка на бетон: ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам.

Испытание бетона – важный и обязательный этап, необходимый для проверки качества используемого материала при реализации ремонтно-строительных работ. С целью подтверждения материала заявленным характеристикам и показателям, нормам СНиП и ГОСТ, его проверяют на прочность, сопротивление на изгиб/растяжение. Также дополнительно могут проверяться удобоукладываемость, плотность, морозостойкость, водонепроницаемость и т.д.

Основные контролируемые и нормируемые показатели качества бетона:

- Прочность на сжатие – определяется в классах, обозначается буквой В

- Прочность на осевое растяжение – также определяется классами, индекс Bt

- Морозостойкость – исчисляется марками, обозначается F

- Водонепроницаемость – также марка, буква W

- Средняя плотность – указывают в марках, индекс D

Испытания бетона могут проводиться с использованием различных методов – исследуются только что залитые или вырубленные из монолита образцы, разрушающие и неразрушающие способы и т.д. Оптимальный вариант испытаний определяют специалисты или сам мастер, с учетом имеющегося в его распоряжении арсенала знаний, навыков, инструментов.

Благодаря своевременно и правильно выполненным мероприятиям по проверке и подтверждению качества бетона удается гарантировать надежность и прочность конструкций, зданий, соответствие выполненных работ всем нормативам и показателям.

От чего зависит и на что влияет прочность бетона

Показатель прочности бетона – самая важная характеристика материала, которая учитывается как в процессе проектирования и выполнения расчетов, так и при выполнении работ. Прочность бетона задает марка, обозначается классом В (измерение в МПа) или М (кг/см2), отображает максимальное давление сжатия, которое материал может спокойно выдержать без деформации.

Когда проводится испытание бетона на прочность, лаборатория или строительная организация (возможно, сам мастер) руководствуются требованиями основных нормативных документов – это ГОСТы 10180-2012, 22690-88, 18105-2010, 28570.

Способность бетона эффективно сопротивляться внешнему воздействию благодаря внутреннему напряжению напрямую зависит от марки цемента и компонентов, входящих в состав раствора. При проверке бетона на соответствие указанной марке, на исследуемом образце не должно быть деформаций, разрушений, расслоений, трещин, сколов и т.д.

Лабораторные испытания бетона на прочность должны проводиться обязательно, особенно в случае заливки важных конструкций, несущих элементов и т.д. Ведь даже минимальное несоответствие (которое часто становится результатом экономии на цементе, других компонентах) может стать причиной быстрого разрушения здания, элемента конструкции.

Прочность состава зависит от: марки цемента, соотношения наполнителей и цемента, фракции наполнителей, качества всех компонентов, чистоты воды, введенных в состав пластификаторов и присадок. Если планируется заливать конструкции, подвергаемые серьезным нагрузкам, бетон дополнительно упрочняют армированием стальными прутьями или сетками, проволокой.

Большое влияние на прочность бетона, испытание которого проводится, оказывают внешние условия, в которых выполняется заливка и сохнет бетон. Также существенно повышается прочность при использовании вибрации, которая удаляет пузырьки воздуха из монолита, делает его более плотным.

Если бетон заливается при минусовых температурах, то компоненты и сам материал либо прогревают, либо смешивают со специальными противоморозными добавками. Могут устанавливаться электроды в заливку, применяться укрытие основания теплоизоляционными материалами, опилками и т.д. Чтобы поверхность монолита не покрывалась трещинами, нужно ее после заливки увлажнять, препятствуя слишком быстрому испарению влаги.

Несмотря на то, что прочность бетона зависит от массы факторов, правильно и своевременно проведенные испытания раствора помогут исключить вероятность приготовления некачественной смеси и избежать вероятности разрушения всей конструкции.

При условии соответствия бетона указанным показателям прочности влияние других факторов на качество раствора можно уменьшить или нивелировать.

Классификация методов испытаний

Испытания бетона проводятся с использованием различных методов, выбор которых зависит от имеющихся мощностей, условий эксплуатации, давности заливки монолита, возможности коррекции состава смеси, исходных данных и требуемых результатов.

Основные методы испытания бетона на прочность:

- Испытание образцов бетона, которые отливаются в условиях лаборатории – из смеси создают цилиндры и кубики, конусы, потом проверяют с использованием пресса.

- Проверка образцов, которые были вырублены/выпилены из уже готового монолита – обычно бурят алмазными коронками, керны отправляют в лабораторию, там определяют прочность с использованием пресса.

- Неразрушающие методы – с применением приборов/инструментов, которые позволяют изучить свойства монолита без необходимости помещения их в определенные устройства и условия. Используются ультразвук, ударно-импульсный метод и т.д.

Несмотря на появление множества современных приборов и разнообразных методов, по-прежнему самым эффективным и популярным считается испытание образцов бетона под прессом (на сжатие).

Другие виды исследований бетона:

- Осадка конуса – позволяет изучить консистенцию и однородность замешанного раствора. Металлический конус заполняют смесью, снимают форму и изучают показатели, изменения структуры материала.

- Проверка на уплотнение – для определения коэффициента уплотнения партии раствора. Используется специальный аппарат с 2 мерными емкостями с воронками. В первую заливают бетон, потом через клапан пускают во вторую, откуда смесь уходит в специальный цилиндр.

- Проверка на изменение формы/пластичность – смесь заливают в конус, его кладут на опорный стол, потом форму убирают и стол опускают, изучают характеристики растекшегося бетона.

- Испытание на предмет наличия воздушных пустот – используют 2 метода: измерение веса до и после встряхивания/перемешивания бетона в специальном устройстве, испытание давлением.

Исследование бетона в бытовых условиях эмпирическим методом:

- Цвет – бетон высокого качества должен быть зеленовато-серого оттенка и чем зеленее, тем лучше (желтый оттенок – признак плохого качества).

- Появление цементного молочка на поверхности залитого бетона – чем гуще, тем лучше.

- Непокрытые смесью фракции наполнителя – их не должно быть.

- От затвердевшего монолита молоток при ударе должен отскакивать со звоном, оставляя небольшую вмятину.

Этапы проведения испытаний

Существует две основных группы методов исследований бетона, которые сегодня используются повсеместно для определения качества материала и соответствия его указанным характеристикам.

Разрушающие методы

Испытания проводятся с применением пресса и исследованием кубиков, цилиндров из бетона, полученных в условиях лаборатории либо выпиленных из уже готового монолита (что может сказаться на прочности всей конструкции). На куски бетона оказывают возрастающее давление, пока не удастся зафиксировать разрушение контрольного образца.

Использование такого воздействия на бетон является наиболее точным методом исследования его на прочность и считается обязательным при создании ответственных сооружений.

Неразрушающие методы

В данном случае речь идет об исследовании, которое не предполагает какого-либо разрушающего воздействия на образец или повреждения всей конструкции. Прибор взаимодействует с поверхностью монолита механическим способом посредством: отрыва, отрыва со скалыванием, а также скалывания ребра.

Если используется испытание посредством отрыва, на монолит эпоксидным клеем крепят стальной диск, потом отрывают его специальным устройством с фрагментом конструкции. Полученный показатель усилия по формуле переводят в нужную величину.

Когда проводится отрыв со скалыванием, прибор крепят в полость бетона. Лепестковые анкеры вкладывают в пробуренные шпуры, потом достают часть материала и фиксируют разрушающее усилие. Чтобы определить марочные характеристики, используют переводные коэффициенты.

Скалывание ребра используется там, где есть внешние углы (перекрытия, колонны, балки). Прибор (обычно ГПНС-4) крепят к любому выступающему сегменту анкером с дюбелем, нагружают плавно. В момент разрушения происходит фиксация глубины скола и усилия, прочность потом определяют по формуле, которая обязательно учитывает фракцию наполнителя.

Неразрушающие косвенные методы:

- Исследование ультразвуком – скорость распространения продольных волн в монолите и эталонном образце сравниваются: УГВ-1 устанавливают на идеально ровную поверхность и прозванивают участки по плану, потом данные обрабатывают по имеющимся таблицам, электронным базам. Погрешность обычно составляет 5%.

- Ударный импульс – применяется энергия удара бойка из металла сферической формы о монолит. Магнитострикционное или пьезоэлектрическое устройство преобразует удар в электрический импульс, время и амплитуда которых связаны с прочностью бетона.

- Метод обратного отскока – используется склерометр, который фиксирует величину обратного отскока бойка, устанавливая твердость конструкции.

- Пластическая деформация – измеряется след на бетоне после удара металлическим шариком, сравнение с эталонным образцом.

Порядок проведения проверки на удобоукладываемость

Чтобы изучить данное свойство бетона, в условиях лаборатории применяют специальный прибор – вискозиметр. Он дает возможность измерить в секундах время, которое нужно для укладки смеси. Укладку начинают и одновременно запускают вискозиметр, потом фиксируют получившиеся показатели. Чем меньше времени нужно для выполнения работ, тем лучше материал.

Порядок проведения испытаний на растяжение

Сначала готовят бетонный конус, его помещают горизонтально в специальный прибор, на средину образца оказывается разрушающая нагрузка по нарастающей. Шаг оказываемого воздействия составляет 0.5 МПа/с. Результат фиксируют после того, как структура бетона разрушилась в центре образца.

Порядок проведения испытаний на сжатие

Благодаря данному методу удается определять марку бетона. Сначала из материала отливают кубики (либо вырезают их из уже залитой смеси) размером 100-300 миллиметров по грани.

Также могут использоваться в испытаниях призмы и цилиндры. В лаборатории образцы отливаются на вибростоле, все испытания осуществляют на 3, 7, 28 (основная проверка) сутки после заливки.

Образец помещается под пресс, давящий на кубик с мощностью 140 кгс/м2 с шагом, равным 3.5 кгс/м2. Вектор силы должен быть строго перпендикулярным основанию бетона. По полученным данным определяют способность сопротивления бетона сжатию, марка записывается в протокол испытаний.

Марки прочности бетона и сфера их применения

Бетону присваивают марку по ГОСТу, которая обозначается буквой М и цифрой в соответствии со способностью сопротивления материала на сжатие. И чем больше значение, тем прочнее считается изделие. Как правило, марка прочности зависит от марки и объема цемента в растворе, качества и соотношения компонентов. Бетон бывает марок М100-М500. Есть марки и меньше, и выше, но они редко используются в строительстве.

Класс бетона определяет его способность работать в агрессивных средах. Бетоны марок М100-М250 относятся к ячеистым, легким. Обычно используются для заливки ненагруженных конструкций, в обустройстве фундаментов малых зданий, бордюров, пешеходных дорожек.

Бетоны марок М300-М350 применяются для обустройства фундаментов многоэтажных строений, для отливки плит перекрытия, монолитных стен. Наиболее прочные бетоны марок М400-М500 актуальны для производства железобетонных конструкций, которые эксплуатируются в сложных условиях, с повышенными нагрузками.

Испытание бетона – важный и обязательный этап контроля и оценки прочности материала, который лучше всего проводить до начала реализации работ, чтобы не разрушать конструкцию и иметь возможность откорректировать состав, предпринять меры для изменения свойств материала.

Заказывая материал в Москве или регионах, необходимо обязательно требовать сертификаты соответствия с результатами лабораторных проверок.

Расчетное сопротивление бетона сжатию - марка и класс на сжатие

Структура тяжелого бетона испытуемого образца

Расчетное сопротивление бетона сжатию – одна из ключевых характеристик, которые необходимо учитывать при проектировании какой-либо конструкции из данного материала, и в начале любого строительства. При этом, нужно обращать на нее внимание не только профессионалам, но и обычным мастерам-подсобникам, решившимся на возведение дома своими руками.

Определения

Прочность – основное качество, которое точно описывает его несущую способность. Определяется она пределом на сжатие – это наивысший предел нагрузки, при котором наступают разрушения образца. И это основной показатель, который и учитывают при его использовании.

Расчетное сопротивление – это показатель стойкости материала нагружающим воздействиям. Используется он при проектировочных расчетах, и неотъемлемо связан с нормативными показателями сопротивления сжатию.

До 2000−х годов ориентировались только на марки материала, которые и принимали как расчетный показатель, но по новым техническим документам, каждой марке присвоен новый критерий соответствия образца сжимающим нагрузкам.

Он выявлен в лабораторных условиях, узаконен специалистами и отражен в СП 52−101−2003. Согласно этому техническому документу, нормативное сопротивление материала осевому сжатию – это и есть класс на сжатие, заданный с 95%-ой обеспеченностью. Условие означает, что оно выполняется в 95% тестируемых случаев, и только в 5% может отклоняться от установленных показателей.

Но даже такой процент доказывает, что пользоваться при проектировании средними расчетными показателями неоправданно рискованно. А при выборе наименьшего значения, увеличится сечение конструкции или изделия, что в свою очередь отразится на перерасходе денежных и энергоресурсов.

Согласно СП 52−101−2003, нормативные значения сопротивления представлены на фото ниже.

Нормативные и расчетные значения сопротивления

Есть еще такое определение, как предел прочности на растяжение. По своей природе, данный материал в разы хуже выдерживает растягивающие нагрузки. Поэтому его и армируют в ЖБИ, стяжках пола большой толщины, фундаментах и прочее.

При расчетах используют в приоритете показатель при сжатии. В принципе, любое изделие или конструкция, испытывают большие нагрузки именно от сжимающих статических или динамических воздействий. Но сопротивление к изгибающим воздействиям учитывают при проектировании. В таких случаях, просто пользуются таблицей соответствия классов.

Таблица 6.7 из СП 63.13330.2012″СНиП 52-01-2003, в которой указаны марки сопротивление к сжатию, растяжению.

ВидБетонНормативные сопротивления МПа, и расчетные сопротивления для предельных состояний второй группы и МПа, при классе материалапо прочности на сжатие В1,5В2В2,5В3,5В5В7,5В10В12,5В15В20В25В30В35В40В45В50В55В60В70В80В90В100Сжатие осевое растяжениеТяжелый, мелкозернистый и напрягающий———2,73,55,57,59,5111518,52225,529323639,54350576471Легкий——1,92,73,55,57,59,5111518,52225,529————————Ячеистый1,41,92,43,34,66,99,010,511,5—————————————Растяжение осевоеТяжелый, мелкозернистый и напрягающий———0,390,550,700,851,001,101,351,551,751,952,102,252,452,602,753,003,303,603,80Легкий——0,290,390,550,700,851,001,101,351,551,751,952,10————————Ячеистый0,220,260,310,410,550,630,891,001,05————————————

От прочности в срезе при скалывании, зависит устойчивость к сжатию от корреляционных показателей.

Примечание. Сопротивление сжатию В25 наиболее часто встречающийся показатель при проектировании материала.

Осевое сжатие. Расчеты и значения

При расчетах нужно учитывать, что класс (В) напрямую зависит от его средней прочности R, МПа. Соответственно, используется следующая формула:

В= R (1−tV), где, t – класс обеспеченности, заложенный при проектировании, в основном берут значение 0,95, соответственно t=1,64; V – коэффициент вариации прочности. 1 – постоянная.

Если в расчетах использовался нормативный коэффициент V = 13,5% (0,135), то средняя прочность равна R = В/0,778.

Другое дело, когда рассчитываются всевозможные железобетонные конструкции. Особо тщательно просчитывается граничная высота оговариваемой зоны. Она выражает такую высоту, при которой перед разрушением напряжения в сжатом материале и растянутой арматуре, достигают своих максимальных значений одновременно. Только при таком условии можно считать сечение нормально армированным.

При этом относительная высота этой зоны (таблица), используется для определенного изделия своя. Их можно найти в нормативных документах, и применять данные при расчетах. В принципе, представленная информация вкратце разъяснила, что представляет собой зона сжатия и сопротивление осевому сжатию.

Методы определения прочности по контрольным образцам бетона

Разобравшись с тем, что такое сопротивление материала на сжатие, рассмотрим основные методы определения данного показателя.

Испытание бетона разрушающим способом

Проверка на сжатие проводится, как правило, в аккредитованных строительных лабораториях на поверенном оборудовании. Главное, что для него понадобится − пресс.

Также будут необходимы точные лабораторные весы, штангенциркуль и испытуемые образцы. Последние готовятся заранее из нужной партии. Форма стандартная – куб со сторонами 10 см. Согласно техническим документам, используют от 3 до 5 штук образцов для одной партии.

Совет. Изначально их нужно подготовить, отчищая от загрязнения и взвешивают для определения соответствия плотности, веса и проектной марки материала. Если эти значения в норме, то на 95% можете быть уверены в должном уровне устойчивости.

Абсолютно ровными гранями образец устанавливается на пресс, включается и начинается проверка. Максимальная нагрузка, при которой началось разрушение образца – это и есть предельное сжатие.

Среднее значение устанавливается по результатам контроля всех отобранных образцов. По конечной цифре определяется, соответствует или нет фактическая прочность нормативным и проектным значениям. После чего она заносится в журнал.

Галерея: процесс испытания разрушающим методом с помощью пресса.

Контроль неразрушающими методами

Предыдущий метод обязателен на любом строительном производстве и на любом этапе строительства.

Он считается наиболее достоверным:

- На результаты протоколов, лабораторных разрушающих исследовании, опираются конструкторы и архитекторы при возведении зданий и изготовлении железобетонных изделий.

- Когда же нет возможности определить прочность образцов разрушающим методом, или же требуется через определенное время повторный анализ характеристик, используют специальные устройства.

- Они необходимы для того, чтобы протестировать материал на сжатие непосредственно на месте. Одним легким нажатием они определяют числовое значение и при желании другие необходимые характеристики, касающиеся однородности и уплотнения тела материала.

- Существует масса подобного оборудования, но наиболее распространённый в строительных кругах – прибор ИПС − МГ различной модификации. Он прост в использовании, точен и цена на него вполне доступна.

Фото автоматизированного аппарата.

Преимущественно его используют на строительной площадке. Этот электронный измеритель позволяет в короткие сроки определить показатели плотности, прочности и упруго−пластические свойства методом ударного импульса. Этот способ хоть и не является приоритетным, но все же, предусмотрен ГОСТ 22690.

Совет. Обязательно перед «простреливанием» бетона необходимо выбрать или подготовить поверхность. Она должна быть ровной без шероховатостей, вмятин, пустот, трещин и прочих дефектов площадью не меньше 100 см2. При необходимости нужно зашкурить поверхность.

Количество участков должно приниматься по программе испытаний, но их должно быть не менее трех. Обычно для объемной железобетонной конструкции берут среднее значение 15 проб.

Это количество зависит от площади, так как точки контроля должны находиться на расстоянии друг от друга 15 мм и от края не менее 50 мм. Идеальные места – между гранулами щебня и крупными раковинами в бетонном теле.

Чтобы провести тестирование конструкции, необходимо:

- включить прибор, при этом он сразу будет в режиме испытания;

- ввести данные об испытываемом материале;

- взвести рычаг на «пистолете»;

- плотно прижать перпендикулярно к тестируемой поверхности и отпустить рычаг;

- на табло появится результат, он запоминается с последующими испытаниями;

- после 15 проб выводится автоматически среднее значение, если количество «прострелов» меньше, то можно заранее просмотреть средний результат.

Чем хорош такой прибор – все данные на нем могут сохраняться на компьютере и архивироваться. В любой момент можно просмотреть предыдущие испытания на компьютере и составить протокол.

Интересные и нужные сведения о строительных материалах и технологиях

Марка бетона. Прочность бетона зависит от возраста бетона и условий его твердения; формы и размера испытываемых образцов; вида и характера напряженного состояния. Прочность бетона может быть различной при одной и той же технологии производства. У бетона иные прочности на сжатие, растяжение или срез. В силу неоднородной структуры и неодинаковых условий испытаний наблюдается различие в показателях прочности бетона. Наиболее достоверная прочностная характеристика — прочность его на осевое сжатие, которая принимается за марку бетона.

В соответствии с требованиями Указаний прочность мелкозернистого бетона армоцементных конструкций контролируется испытанием кубов размером 70 х 70 х 70 или 100 х 100 х 100 мм в возрасте 28 суток.

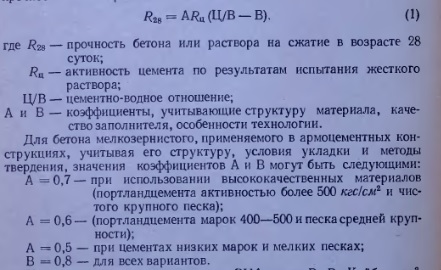

Прочность на сжатие. Многочисленными исследованиями установлено, что прочность бетона зависит, в основном, от активности цемента и водоцементного отношения или цементно-водного отношения. Ю. М. Баженов приводит следующую зависимость для определения прочности мелкозернистого бетона:

Исследованиями, проведенными в ВИА имени В. В. Куйбышева, установлено, что при низких значениях водоцементного отношения наиболее прочен цементный камень. С увеличением значения водоцементного отношения самую высокую прочность приобретают бетоны оптимальных составов 1:1,5 - 1:3, у которых пустоты между зернами песка заполнены цементным тестом с некоторым избытком. На прочность мелкозернистого бетона влияют также форма и размер испытываемых образцов. В исследовании автора прочность мелкозернистого бетона по результатам испытания кубов 70 х 70 х 70 мм была на 30% выше, чем в кубах 100 х 100 х 100 мм. На это указывает также Ю. М. Баженов, отмечая, что условия твердения и работы мелкозернистого бетона в кубах 70 х 70 х 70 мм, а тем более больших размеров, не идентичны условиям этих процессов в армоцементных конструкциях. Учитывая тонкостенность армоцементных конструкций, следует придерживаться подобия между размерами сечения конструкции и испытываемых образцов. В этом случае теоретические данные расчета сечений будут наиболее близки к несущей способности конструкции.

Прочность ряда конструкций, сечения которых испытывают изгиб, осевое или внецентренное сжатие, определяется призменной прочностью бетона. Ю. М. Баженов исследовал призменную прочность мелкозернистого бетона на образцах 40 х 40 х 160 мм в возрасте 1 месяца и 8—9 месяцев и установил, что призменная прочность мелкозернистого бетона ниже кубиковой прочности и находится в пределах — 0,8 — 0,95. С увеличением марки бетона это соотношение уменьшается.

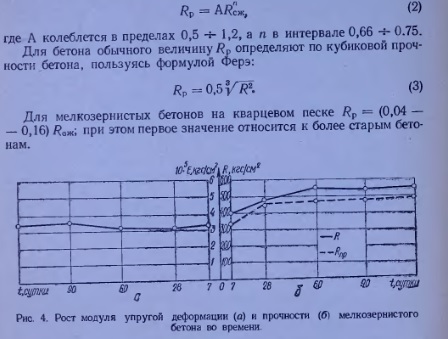

Нарастание прочности бетона во времени. Известно, что в течение длительного времени прочность бетона увеличивается. Наиболее интенсивное повышение прочности наблюдается в начальный период твердения. В бетонах обычных, при положительной температуре и наличии влажной среды, прочность может нарастать до 10 и более лет и увеличиться почти вдвое. Объясняется это длительностью процесса твердения геля и постепенным ростом кристаллов.

По данным автора прочность мелкозернистого бетона в кубах и призмах, определенная в возрасте 7 суток и 28 суток, увеличилась соответственно на 23% и 28%. К 60 суткам кубиковая прочность возросла всего на 11,5%, а призменная — на 6%. В дальнейшем (до 120 суток) прочность мелкозернистого бетона существенно не увеличилась (рис. 4). Быстропроходящий рост прочности мелкозернистого бетона в армоцементных конструкциях объясняется применением жестких бетонных смесей, которые подвергались виброактивации, высокой частотой вибрации при укладке и уплотнении бетона и тонкостенностью армоцементных конструкций.

Прочность мелкозернистого бетона на растяжение во много раз меньше его прочности на сжатие, но несколько выше прочности на растяжение обычного бетона той же марки.

По данным Н. А. Попова, Г. Д. Цискрели, Ферэ, Пробста и других исследователей прочность на растяжение цементного раствора выражается зависимостью

Прочность на растяжение мелкозернистого бетона выше, чем у обычного бетона. Это объясняется тем, что с уменьшением крупности зерен заполнителя вероятность появления микродефектов в структуре бетона снижается, а это обусловливает уменьшение концентрации напряжений.

Ю. М. Баженов установил, что прочность бетона на растяжение на мелком песке выше прочности бетона на крупном песке более чем в 1,5 раза. Но при этом наблюдается относительное снижение прочности на сжатие первого.

Прочность мелкозернистого бетона на растяжение зависит от степени оптимальности зернового состава песка. Наибольшие прочностные значения показывают бетоны с соотношением крупных и мелких зерен кварцевого песка 1:4, 1:3.

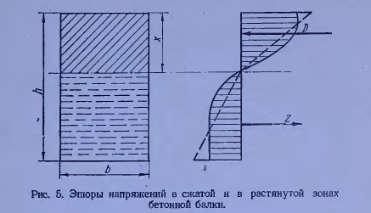

Прочность на растяжение при изгибе мелкозернистого бетона выше, чем при осевом растяжении. Объясняется это упруго-пластическими свойствами мелкозернистого бетона и криволинейным характером эпюры нормальных напряжений в поперечном сечении бетонной балки, в действительности отклоняющейся от прямой (рис. 5). Прочность мелкозернистого бетона на растяжение при изгибе зависит от крупности песка, водоцементного отношения, возраста бетона н других факторов, идентично влияющих на прочностные характеристики мелкозернистого бетона.

Прочность динамическая мелкозернистого бетона зависит от скорости нагружения. Специальные исследования, проведенные Ю. М. Баженовым и В. С. Удальцевым, показали, что уменьшение времени нагружения способствует увеличению прочности мелкозернистого бетона. Так, при времени нагружения t = 0,001 сек динамическая прочность мелкозернистого бетона оказалась на 26—31 % выше его прочности при статическом нагружении. Объясняется это тем, что быстрое нагружение меньше, чем длительное, способствует развитию пластических деформаций и трещинообразованию. Бетон при этом разрушается при более высоких напряжениях.

На динамическую прочность мелкозернистого бетона особенно влияет вид заполнителя. Например, песок керамзитовый не снижает динамической прочности бетона, а известняковый песок повышает ее на 30—40%. На динамическую прочность бетона влияет также контактная зона между заполнителем и цементным камнем.

Выносливость. В некоторых конструкциях (мосты малых пролетов, напорные трубопроводы, резервуары при их мгновенном опустошении) мелкозернистый бетон может периодически испытывать нагружение и разгрузку. Прочность бетона при циклическом нагружении ниже, чем при статическом.

Интересные и нужные сведения о строительных материалах и технологиях

Снижение прочности бетона на 20— 50% с ростом влажности (см. рис. 1) происходит, по мнению большинства исследователей [1], в соответствии с механизмом адсорбционного понижения прочности, предложенным для твердых тел в работе [2].

В первой публикации по этому вопросу (1947 г.) понижение прочности связывалось с двумерным давлением кономолекулярного слоя адсорбированного вещества, которое развивает клинозидные микрошели при постоянстве внешних усилий [2]. Согласно одной из последних публикаций (1979 г.), атомы жидкой среды, обладающие миграгтонной подвижностью, проникают в точу микрошели, компенсируют сбнажаются связи, что вызывает рост трещины. Для полного проявления эффекта необходимы небольшие массы здеорованного вешества — достаточно моноодоя на поверхности главной трещины [2]. Наглядно это положение представлено в работе [1]: прочность цементного камня снижается только до насыщения монослоя воды.

Однако прочность бетона [3], цементного камня и раствора непрерывно уменьшается с ростом влажности среды не только от 0 до 20%, когда формируется монослой воды на внутренней поверхности цементного камня, включающей и поверхность трещин [4], т и от 20 до 100%. Емкость моно-слоя соответствует следующим значениям влажности исходного и пропитанного цементного камня и раствора; 117=3.5. 2 и 2,5% (рис. 2). Монослой воды вызывает менее : половины полного снижения прочности (см. рис. 1). В связи с этим можно допустить, что снижение прочности бетона : под действием воды не охватывается ; целиком механизмом адсорбционного понижения прочности. Один из возможных механизмов основан на модели цементного камня, предложенной нами ранее [4]. Цементный камень в первом приближении можно рассматривать как пористый сросток слоистых пластинчатых кристаллов гидросилнкатов кальция, обозначаемых С—S—Н цементного камня. Срастание кристаллов в сросток, т. с. образование фазовых кристаллизационных контактов между ними, происходит в результате взаимодействия катионов кальция (Са2+) с отрицательно заряженными поверхностными атомами кислорода (О) двух соседних кристаллов, т. е. благодаря мсжкристаллическим связям О—Са—О (рис. 3). Применяя к этой модели цементного камня представления о структурных уровнях [5], можно рассмотреть носителей прочности бетона на различных структурных уровнях: бетон—>-раствор->-цементный камень-т-гидратнрованная масса->-сро- стки кристаллов С—S—Н-т-межкристаллические контакты О—Са—0- межкристаллическне связи О—Са—О. При таком подходе снижение прочности бетона под действием воды возникает вследствие ослабления межкристаллических связей О—Са—О.

С увеличением числа молекул воды, координированных межкристаллическими катионами Са24 до максимального значения, равного 7, прочность мсжкристаллпческих связей О—Са—О снижается, а длина растет (см. рис. 3; рис. 4). Это происходит постепенно при подъеме влажности среды от 0 до 100% [4]. Координация молекул воды атомами кальция и снижение прочности связи обратимы: при снижении влажности среды от 100 до 0% число молекул воды уменьшается от 7 до 0, а прочность связи растет (см. рис. 3 и 4).

Зависимости прочности бетона [3], раствора и цементного камня от их влажности, полученные из эксперимента (см. рис. 1), и зависимость прочности межкристаллпческой связи О—Са—О от числа координированных катионом кальция молекул воды, рассчитанная по правилу Полинга (см. рис. 4), аналогичны: прочность снижается непрерывно по мере повышения влажности материала и с ростом числа молекул воды. Прочность снижается нелинейно — в основном в области низких влажностей материала и малых чисел молекул воды, в обоих случаях снижение прочности имеет предел и оно обратимо. Хорошее качественное согласие свидетельствует в пользу того, что предлагаемые представления достаточно верно выражают физическую природу снижения прочности бетона с ростом влажности.

Время твердения (схватывания, застывания) бетона в зависимости от температуры

Заливка бетона в холодное и жаркое время года требует особых навыков и знаний, т.к. работы с цементной смесью осложняются, а период ее высыхания резко уменьшается или возрастает. Изменение скорости твердения бетона в зависимости от температуры обусловлено замедлением процессов гидратации и удержанием большого количества жидкости в толще материала.

Для ускорения застывания и предупреждения дефектов используются специальные строительные приемы, полимерные и противоморозные добавки.

Стадии набора прочности бетонной конструкцией

Схватывание и твердение растворов на основе цемента обусловлено его химическим взаимодействием с водой. Силикаты, алюминаты и алюмоферриты, которые входят в состав портландцемента, обеспечивают повышение прочности на различных стадиях отверждения.

Скорость химических реакций зависит от наличия катализаторов (специальных добавок) и температуры.

Стадия схватывания

В состав цементного порошка входит трехкальциевый алюминат (3СаО*Al2O3), трехкальциевый силикат (алит, 3СаО*SiO2), двухкальциевый силикат (белит, 2CaO*SiO2) и алюмоферрит. Алит, который занимает большую часть массы портландцемента, участвует в обеих стадиях отверждения. При затворении водой и в начале стадии схватывания он выделяет тепло, которое увеличивает скорость реакции.

Однако более активным компонентом цемента на этапе схватывания является трехкальциевый алюминат. В течение 24 часов после смешивания он интенсивно реагирует с водой, формируя первичные связи в бетоне. После окончания схватывания алюминат полностью утрачивает влияние на прочность цемента.

Стадия схватывания проходит в первые часы после заливки опалубки. Скорость начала реакции и длительность процесса зависят от состава смеси и температуры воздуха. При нормальных температурах (+18…+22°С) бетон схватывается через 2,5-3 часа. Из них 1,5-2 часа проходит до начала реакции, а 1 час уходит непосредственно на схватывание.

Стадия твердения

Основным реагентом на стадии твердения является алит. Белит обеспечивает постепенное упрочнение материала в процессе эксплуатации: за счет его свойств прочность материала через 2-3 года может составлять до 250% прочности после твердения.

Стандартный срок затвердевания бетона

Зависимость времени набора прочности от марки бетонной смеси

Повышение прочности бетона на сжатие коррелирует с увеличением вязкости смеси. Это означает, что с увеличением марки материала время схватывания и твердения сокращается.

Продолжительность реакций для бетона разных марок

| Марка материала | Время схватывания, часов | Время твердения, суток |

| М100 | 3-3,5 | До 30 |

| М200 | 2-2,5 | 14-25 |

| М300 | 1,5-2 | 7-14 |

| М400 | 1-2 | 4-7 |

| М500 | <1 | 2-4 |

Продолжительность набора прочности зависит от состава смеси, влажности, температуры внешней среды и материала.

Марка и назначение раствора определяют и критическую прочность бетонного камня. Это значение, по достижении которого конструкция продолжит твердеть после замерзания без потери эксплуатационных свойств. Данный показатель зависит от марки следующим образом:

Если в момент замерзания образец имеет соответствующий уровень прочности на сжатие, то температурные перепады незначительно повлияют на его прочность. При замерзании на ранних стадиях твердения без применения противоморозных добавок прочность готовой конструкции падает не менее чем на 50%. Например, для марки М200 критической точкой прочности является 80 кгс/см² или 8 МПа.

Специальные добавки

Стремительное или слишком медленное схватывание и твердение смеси снижает прочность бетона. Медленное застывание дополнительно увеличивает расходы на уход за конструкцией. Для коррекции скорости отверждения применяются добавки, которые регулируют кинетику процесса.Существует два типа добавок, регулирующих процесс твердения раствора:

При заливке в условиях низких температур используются противоморозные реагенты. Они понижают температуру замерзания воды, препятствуя ее фазовым переходам при 0…+4°С.

В зависимости от вида и концентрации добавок они позволяют работать с бетонным раствором при температуре до -15…-25°С. К морозоустойчивым реагентам относятся нитрит натрия, нитрат-нитрит кальция, карбамид и др.

Набор прочности бетона в зависимости от температуры

При высоких температурах

В сухом и горячем воздухе испарение воды происходит быстрее, а оставшейся жидкости может не хватить для полноценной гидратации. В результате снижается надежность конструкции, а ее прочность на сжатие в верхних и центральных слоях существенно различается.Для профилактики неравномерности и быстрого высыхания в бетон добавляются замедляющие добавки, а готовая конструкция смачивается в процессе застывания.

Высокая температура и влажность применяются при производстве стандартных бетонных изделий в автоклавах. Такие условия обеспечивают быстрое схватывание и максимальное твердение конструкций.

В прохладное время

При низких температурах раствор долго схватывается, а затем в течение длительного времени остается хрупким по сравнению с марочной прочностью. Химические реакции происходят до температуры фазовых превращений воды.

При отрицательной температуре

Набор прочности бетона при различных температурах

В таблице рассмотрен набор прочности материала марок М200 и М300.

Снижение вязкости раствора

Слишком длительное перемешивание приводит к «перевариванию» бетона и снижению конструктивной прочности готовой конструкции. Чтобы сохранить подвижность раствора и избежать негативных эффектов, в смесь добавляются пластификаторы. Они удлиняют периоды схватывания и застывания.

Снизить вязкость смеси на стадии затвердевания нельзя. Механическое воздействие на застывающий бетонный камень приводит к формированию дефектов и растрескиванию конструкции. До достижения минимально допустимого уровня прочности застывающий бетон следует предохранять от ударов, вибрации и др.Зависимость уровня набора прочности от показателей температуры материала

Низкая температура ингредиентов отрицательно влияет на эксплуатационные характеристики бетонного камня. Если для смешивания используется холодная вода и наполнитель, то последующий уход за конструкцией не сможет обеспечить марочную прочность.

При температуре менее 10°С рекомендуется подогревать воду, которая применяется для изготовления. Если показатель термометра соответствует -5…0°С или ниже, то необходимо подогревать и мелкий наполнитель (речной песок).

Для сокращения времени схватывания и расходов на подогрев бетона в опалубке компоненты разогреваются до предельно допустимого уровня. Максимальное значение определяется составом и маркой портландцемента. При нагреве выше этой температуры готовая смесь будет реагировать менее интенсивно, что скажется на прочности конструкции.

Предельная температура компонентов бетонного раствора

| Вид цемента | Максимальная температура воды для затворения, °С | Предельная температура наполнителя, °С | Максимальная температура бетонного раствора после вымешивания, °С |

| Глиноземистый | 40 | 20 | 25 |

| Портландцемент марки М400 и выше |

Рекомендации по ускорению процесса

Соблюсти необходимые условия для заливки не всегда возможно: в жаркую и холодную погоду температура отклоняется от оптимальной не менее чем на 15-20°С, а влажность может составлять ниже 60%.

Чтобы избежать пагубного влияния низкой влажности, высоких и низких температур, бетонщики прибегают к специальным методам ухода. К ним относится обработка горячим влажным паром, применение теплых опалубок, закладка электродов и греющих проводов в тело бетонного изделия и др.При заливке фундамента строители прибегают к мерам защиты бетона на этапе смешивания, но редко дополнительно подогревают готовую конструкцию. Это обусловлено тем, что основа здания должна пройти этапы усадки и стабилизации грунта. В этом случае возникшие дефекты не скажутся на прочности дома, а будут устранены с помощью дополнительного слоя бетона.

Читайте также: