Расход шлифовальных дисков по бетону

Отрезные алмазные диски: выбираем нужный из десятков видов

Так, расход шлифовальных кругов на 1м2 по дереву будет несколько ниже, чем тот же показатель для металла. Точные нормы можно вычислить для конкретного материала опытным путем, определяя площадь шлифования, которую удаётся выполнить до появления признаков износа круга. Износ шлифовального круга определяется визуально — по наличию разрушений или повреждений на поверхности материала.

У кругов с функцией самозатачивания, при этом, удаляются зерна с изношенным верхним краем и нагрузка приходится на неизношенные элементы. Соответственно, у таких кругов расход несколько ниже, чем у тех, которые не самозатачиваются в процессе работы.

Наиболее интенсивно происходит первичный износ, когда только что установленный шлифовальный круг при первом запуске притирается к поверхности. Данный период занимает весьма незначительный промежуток времени. При наличии признаков износа кругом пользоваться неэффективно без его правки.

У изношенного круга кромки зерен затуплены. Правка эффективно решает сразу две задачи:.

На сколько хватает шлифовального круга?

Правка может осуществляться разнообразными способами. Крепятся эти зерна при помощи специальной металлической связки и позволяют обрабатывать поверхность, достигая небольшой шероховатости. Если говорить о том, с обработкой какого материала чаще всего ассоциируется алмазная резка, то на первом месте всегда будет бетон. Легче назвать, где он не используется, чем всю сферу применения бетона и его производных.

Закладка фундамента, стены и межэтажные перекрытия — практически каждая стройка не обходится без этого. Причем, для получения большей надежности возводимых зданий используется бетон, армированный стальной арматурой. А наполняют такой бетон песком или шамотным камнем — еще более усиливая прочность.

Расход алмазных дисков

Если же необходима реконструкция или демонтаж строения, эта прочность затрудняет работу. Тут алмазная резка — выход из положения.

Но речь идет не об алмазе в привычном понимании. Используется его искусственный аналог — фионит. Твердость и прочность его идентична настоящему алмазу, а стоит такой материал значительно дешевле.

Современная технология алмазной резки использует несколько вариантов оборудования. От того, какая стоит задача, и зависит принцип и устройство инструмента для алмазной резки. Если необходимо прорезать в бетонной стене сравнительно небольшой по толщине проем, алмазный диск на ручном резчике справится с такой задачей.

Способы резки бетона

Сухая резка

Этот вид резки осуществляют без использования воды с помощью новейшего оборудования. Будут необходимы крепкие алмазные круги, так как они не нуждаются в охлаждении. Такой способ резьбы применяется на первых этапах строительства зданий, пока в помещение еще не провели воду, электричество и другие коммуникационные системы.

Сухая резка не нужна в том случае, если работы ведутся в жилых, закрытых помещениях, так как она сопровождается шумом и некоторым количеством пыли. Именно поэтому такой вид резки применяется в новостройках и нежилых помещениях. Также этот метод хорошо подойдет, когда вам нужно вырезать небольшой проем. Единственный минус сухой алмазной резки — это низкая скорость. Через каждые 3-4 минуты инструменту приходится давать время на отдых и охлаждение. Если же этого не делать, то оборудование может сломаться через короткие промежуток времени с начала его использования.

Мокрая резка

Она используется в тех случаях, если работы ведутся в жилых домах и помещениях и если требуется сделать отверстие в стене глубже, чем двадцать сантиметров. Для этого вида резки существует большой выбор различных инструментов. Если выбрать оборудование с небольшой подачей воды, то можно будет работать,не переживая за отделку и напольные покрытия. Бурение при помощи алмазных кругов происходит сегментированным сверлом определенного диаметра, при чем если его увеличить, увеличится и расход воды потому, что его не нужно охлаждать. Для более серьезных работ используют более серьезное оборудование и машины. В таком случае есть возможность работать без пыли и повысить скорость процесса.

Диск алмазный отрезной

Что касается принципа работы резчиков, они могут быть бензиновыми, электрическими и гидравлическими. Электрический резчик оснащен алмазным диском с максимальным диаметром мм. Этого достаточно, чтобы выполнять пропил в мм глубиной с одной стороны. Если точно такой же с другой, искомый результат — мм. Правда, для второй стороны потребуется установка нового диска. У гидравлических ручных резчиков мощность больше: диск может иметь диаметр до мм, глубина пропила с одной стороны — мм, столько же и с другой.

Для работы такого резчика требуется маслостанция и напряжение в вольт. Бензиновые резчики отличаются от остальных тем, что работать должны только на открытом пространстве, на свежем воздухе: их силовой агрегат — бензиновый двигатель.

Приблизительный расчёт ресурса алмазного диска

Ручную алмазную резку можно производить и с помощью цепных пил. Тогда возможен прорез до мм с одной стороны. Но тут есть один существенный минус: использовать цепные пилы сегодня нерентабельно из-за установленных цен на резку бетона. Применяется ручной инструмент тогда, когда фронт работ небольшой — например, проемы в стене в жилых помещениях, то есть там, где работать стенорезная машина не может. Стенорезная, канатная машина и швонарезчик — это специальное оборудование, предназначенное для алмазной резки конструкций, толстых стен и дорожного покрытия или для его разрушения.

Отличительная черта такого оборудования — большая мощность и высокая производительность. Достаточно сложен монтаж стенорезной машины: нужна специальная направляющая. Но пропил с ее помощью достигает глубины в мм с одной стороны.

Если требуется демонтаж массивной железобетонной конструкции, применяется канатная машина. Она справится с любой толщиной. При реконструкции различных строений трудно обойтись без алмазной резки железобетона. Если предстоит перепланировка квартиры, нужен один или несколько дополнительных проемов в стене, тут алмазная резка очень выручит. Но часто ее используют еще в процессе строительства.

Последовательность работы над проемом в бетонной стене идет в определенном порядке. Сначала проводится тщательная разметка будущего проема, обозначаются его контуры. Если есть необходимость, надо определить, где проходит стальная арматура.

Нередко во время ремонта, строительства или сноса домов выполняется резка бетонной стены. В наши дни это делают разными способами: с помощью кислородного копья, водяной струи, алмазного инструмента.

При работе с толстой стеной, когда без стенорезной машины не обойтись, устанавливают направляющие и двигатели. На их осях производят монтаж алмазных дисков.

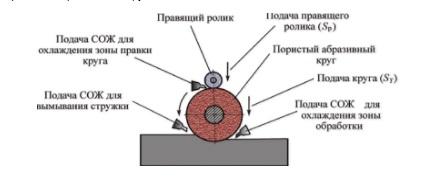

Поскольку в этом случае резка бетона проходит с нагревом инструмента до высокой температуры, необходима вода, чтобы охлаждать инструмент. Ее количество — от 4 до 10 л в минуту. Вода не только охлаждает резчик, но и удаляет образовавшуюся крошку и пыль. Тем самым продлевается срок эксплуатации инструмента и ускоряется процесс резки.

Нажмите на ссылку в письме, отправленном на До этого некоторые функции платформы будут недоступны. Подтвердите Ваш e-mail Нажмите на ссылку в письме, отправленном на До этого некоторые функции платформы будут недоступны. Если нашли в e-mail ошибку исправьте ее и отправьте письмо повторно — если ничего не помогло — напишите нам и мы примем все меры, чтобы решить Вашу проблему. Toggle navigation web Прораб. Какой ресурс алмазных дисков?

При использовании канатной машины необходимы дополнительные ролики: они служат в качестве направляющих алмазного каната. Вырезанный массив стены следует уложить на пол, накрыв то место амортизационным материалом. Это могут быть автомобильные покрышки или же что-то, аналогичное им. Любой способ алмазной резки будет иметь преимущество перед другими вариантами, используемыми для установления проемов или демонтажа бетонной конструкции.

Прежде всего, эта процедура менее либо же совсем беспыльная благодаря воде, которая требуется по технологии резки. Кроме того, у алмазной резки скорость гораздо выше чем, например, у перфоратора. Плюс — отсутствие разрушительной ударной силы, что может быть опасно в эксплуатируемом здании.

Еще одно преимущество — качество разреза. Его краям не потребуется дополнительная обработка, они будут ровными и гладкими. А все размеры — точными, соответствующими намеченному контуру. Имеет значение и то, что при необходимости работать можно лишь с одной стороной стены, сделав на ней запланированный пропил.

На вторую сторону он не распространится. Хотя по стоимости алмазную резку нельзя отнести к недорогой, при правильной смете, когда суммируются все расходы на демонтаж или установку новых проемов и отверстий, экономический эффект будет именно за таким способом. Еще одно явное преимущество — максимальная безопасность конструкции всего здания. Отсутствие ударной силы, которая может причинить вред строению: в бетоне и железобетоне не появятся трещины и сколы.

Несомненным достоинством бензореза здесь является маневренность, а недостатком то, что сложнее удержать линию, особенно на верхних горизонтальных резах, и самое главное — выхлоп, отчего работа в закрытых помещениях возможна только в средствах защиты органов дыхания и зрения и с использованием отводящих выхлоп рукавов.

Форма и размер инструмента

Подходящие для работы параметры инструмента и расходного материала следует учитывать во время покупки.

Промышленность выпускает такие разновидности кругов отрезных алмазных по бетону для электроинструмента:

- Круглые. Они предназначены для работ с мокрой поверхностью.

- Сегментированные. Их используют для работ с сухим материалом.

- Шлифовальные. Эти диски имеют бороздки для отведения пыли.

Геометрические размеры таких изделий должны соответствовать ГОСТу. Готовые изделия имеют окружность около 600 мм и ширину прореза до 3,5 мм. Допустимый диаметр посадочной прорези у этих дисков не меньше 15 мм.

Наиболее востребованной у профессионалов считается продукция с окружностью от 230 до 350 мм. Используют диски с таким диаметром для прокладки основным коммуникаций в строениях.

Для распиливания сырья из железобетона преимущественно используют диски отрезные по бетону. Применяются они и для работ с пластичными и крепкими поверхностями. Среди последних можно выделить:

- натуральный камень;

- мрамор;

- гранит;

- кирпич;

- железобетон;

- композитные изделия;

- легкий бетон.

ГЭСН 31-01-065-02

Теперь к кадровому вопросу. Работы алмазным инструментом требуют высокой квалификации. Привлечение российских работников на таких работах имеет низкую эффективность в силу ряда причин, а привлечение иностранной рабочей силы хоть и более эффективно в смысле производительности, но представляет собой определенную сложность, связанную с оформлением рабочих.

Так или иначе, уважающая себя фирма платит работнику около трети от общей стоимости. Сводим дебет с кредитом. Два с половиной метра реза стоят минимум 11 рублей минус руб. Остается руб. Подписаться на ответы. Сергей Здравствуйте, Иван. Как правило ресурс прямо пропорционально зависит от стоимости диска, но бывают и исключения.

Тудор Добрый день, Егор! Алмазные диски, про которые Вы спрашиваете, есть двух видов: Turbo — Турбированный алмазный слой, высота 12 мм, с ресурсом метров в зависимости от марки бетона, количества и диаметра арматуры.

И 1A1RSS -сегментированные, высота 12 мм, ресурс метров.

Как это сделано?

Поскольку для каждого инструмента и для разных типов материала применяются определенные типы дисков, в продаже вы можете встретить огромное их количество. Как выбрать именно тот, который обеспечит лучшее качество при выполнении ваших работ и прослужит дольше других? Наш обзор поможет разобраться в этом. Но сначала мы «заглянем» на завод по производству алмазных дисков, чтобы узнать, как они устроены и каковы их особенности.

Первый этап производства диска – изготовление алмазных режущих сегментов. Для этого частицы искусственного алмаза соединяют с прочным полимером и запрессовывают в форме.

Когда сегменты готовы, их соединяют со стальной основой диска. Это происходит методом порошковой либо серебряной пайки или лазерной сварки. Такие сложные и дорогие методы применяются потому, что соединение должно быть исключительно прочным и стойким к высоким температурам.

После этого режущие кромки обрабатывают керамическим точилом. Заточка односторонняя: чтобы диск резал хорошо, нужно соблюдать направление вращения (оно всегда отмечено на диске стрелкой).

Современная промышленность выпускает алмазные диски разных диаметров, с разными размерами посадочных отверстий и с различным строением режущей кромки. Выбор зависит от типа инструмента и от материала, который предстоит обрабатывать.

Помните о безопасности

Алмазный инструмент может стать источником тяжелых травм, если пользоваться им без соблюдения мер безопасности. Всегда при алмазной резке любых материалов используйте респиратор и защитные очки (они уберегут вас от пыли и частиц). Обязательно надевайте на инструмент защитный кожух, если он предусмотрен производителем. Не допускайте перегрева диска – он может лопнуть и поранить окружающих осколками.

Следование этим несложным правилам поможет вам эффективно выполнить работу, не рискуя своей жизнью и здоровьем.

Обрабатывающие инструменты

Диск для шлифовки имеет специальные чашки, обеспечивающие шлифовку материала. Слой алмазного напыления наносится по краю окружности. Структура описанного диска по сравнению с другими видами более сложная. Именно такая особенная конфигурация позволяет обрабатывать материалы твердых пород. От пыли во время обработки ограждают специальные канавки, которые разделяют шлифовальные чашки.

Алмазное покрытие имеет прочность более высокого уровня, что позволяет инструменту служить гораздо дольше, чем остальные виды дисков.

Особенности выполнения работ

Вне зависимости от способа выполнения резки необходимо помнить, что выполнение отверстий и каналов в твердых материалах требует строгого соблюдения техники безопасности. Для самостоятельного применения лучше не выбирать инструменты высокой мощности с отрезными дисками свыше 230 мм. Подобное оборудование требует хорошо отточенных навыков и соответствующего опыта работы.

Для домашнего использования лучше всего применять ручные резчики и электрические приспособления с дисками от 125 до 230 мм. А вот в профессиональном инструменте требуются уже более серьезные отрезные элементы с диаметром от 230 – 350 мм.

Алмазная резка позволяет быстро и эффективно выполнить любое отверстие или канал в материалах высокой прочности. Если не забывать о технике безопасности, работа с таким инструментом существенно облегчит жизнь любого человека, столкнувшегося с ремонтом или отделкой.

Кто чем режет монолит, армированный бетон ? Сегодня в Магазине показывали какие то алмазные диски 125 по 800 р сказали ими режут спасатели в Германии мол не боятся ни арматуры ни чего другого. Я взял на времянку просто за 160 р алмазник по бетону, чем вы режете ? Что оптимальней брать ?

» > Девольт 1200 р » > Диам по жеоезобетону 600 р » > 800 р Это вроде все что пока нашел в интернете..

jud-suss написал : Сегодня в Магазине показывали какие то алмазные диски 125 по 800 р сказали ими режут спасатели в Германии мол не боятся ни арматуры ни чего другого.

Маркетинговые байки про немецких спасателей слышал только про FUBAG Power Twister Eisen 82125-3, но там ценник за $100 ))) » >

FLDM написал : Маркетинговые байки про немецких спасателей слышал только про FUBAG Power Twister Eisen 82125-3, но там ценник за $100 ))) » >

Ну а как турбо хамер диам ? специальный по железобетону Думаете байки ? не смысла покупать такие диски ? Чем сами режете железобетон и монолит ?

да всякой всячиной режу . ураган , бибер и т.д. и т.п. пробовал хитачевские – оставили какие-то спорные ощущения .

всячина не живет на арматуре ) Интересно реально ли эти диски диам ее не боятся ..

Читать также: Где взять цинк для цинкования авто

У меня просто был бунт сантехников – не хотели резать штробы в бетоне..Вот готовлюсь на будущее к оснащению подсобников норм инвентарем.

любой диск стачивается на арматуре в разы быстрее чем без нее. просто эти «разы» у всех дисков отличаются.. мне понравились spit-овские диски на штроборезе. я бы выбирал брендовые диски Хилти,спит. cedima -если есть.

jud-suss , ну 20 ( или 22 . какая она по правильному ? ) режется долго , а до 1 см практически любым диском без особых потерь времени .

C2h5-OH написал : любой диск стачивается на арматуре в разы быстрее чем без нее

У боша есть универсальные диски, в том числе и по металлу » >

jud-suss написал : Это вроде все что пока нашел в интернете.

Плохо искали – уж чего-чего, а алмазных дисков – как грязи. От брендов до кетайского нонейма и подвальных коператоров

r155 написал : Плохо искали – уж чего-чего, а алмазных дисков – как грязи. От брендов до кетайского нонейма и подвальных коператоров

Ну не все в Волгограде можно купить) Что лучше посмотреть, подскажите ?

Диски которые я привел по ссылкам хорошие ? Есть опыт их применения ?

jud-suss написал : Ну не все в Волгограде можно купить)

Дак. а инет-магазины на что?

Вы напишите чего делать, объем работ – а там можно и поглядеть, хоть боша, хоть хилти, хоть еще кого.

jud-suss написал : Диски которые я привел по ссылкам хорошие ? Есть опыт их применения ?

Завтра буду работать диском bosch Best for Concrete 230мм. Потом расскажу.

Объемы работ небольшие, штробы в бетоне монтолите кирпиче или гипсолите под сантехнику и электрику. Это как правило ванные комнаты. Хочу взять норм пару дисков и не забыть о трудности резки железобетона

Меня интересует рационализм. Что лучше окупается какой вариант ? 1 хороший диск или несколько обычных ? Тоже не очень охота доходить до арматуры и менять диски.

Да уж, там круги по бетону стоят по 2.5 тр..они того реально стоят ?

jud-suss , несмотря на мою искреннюю любовь к брендовому и дорогому инструменту и расходке, я применяю самые дешёвые алмазные диски. Беру Top Tools за 100 рублей, 2-3-4 диска на квартиру-двушку в доме-панельке советской постройки хватает. Ещё есть чуть подороже – польские VERTO (120-140 руб.) – ими тоже можно неплохо работать. Можно за 250 рублей приобрести также польские GRAPHITE. Если ресурса этих, заранее закупленных дисков не хватает, то заказчику не составит труда и лишних затрат докупить ещё 1-2. Считаю это самым приемлемым вариантом, т.к. покупать диск за 100$, который я выработаю всего на 1/3 или половину и оставить его заказчику, которому он банально не нужен или выкупать его по остаточной стоимости, считаю просто нецелесообразным. Мои заказчики, в большинстве случаев, со мной полностью согласны.

Расчет расхода Диск шлифовальный по бетону для УШМ (230 мм)

Быстрая и недорогая доставка, а так же разгрузка и подъём в квартиру на любой этаж.

Экспертная консультация, помощь в подборе материала и расчёт требуемого количества.

Возврат в течении одного месяца или расширенный период возврата до конца ремонта * всего за 5% от стоимости материалов.

Все материалы хранятся на сухих складах, имеют сертификаты и паспорта качества.

Стоимость разгрузки и подъема

При наличии работающего грузового лифта стоимость разгрузки 1 тонны груза с учетом подъема в квартиру составляет 1 200 ? вне зависимости от этажа.

При отсутствии грузового лифта стоимость подъема 1 тонны груза на один этаж составляет 1 200 ?.

Стоимость простой разгрузки транспорта без подъема на этаж составляет 1 200 руб за тонну.

На сколько хватает алмазного диска

Ресурс работы алмазных дисков зависит от диаметра и количества сегментов. Чем больше алмазных сегментов – тем дольше срок эксплуатации. Если диска диаметром 300 мм с 18 сегментами хватает для резки 40-55 м² поверхности, то диска диаметром 600 мм с 36 сегментами - для 100-130 м².

Одним из важных показателей, который нужно обязательно учитывать при подборе алмазных дисков является ресурс расходного материала. Также этот параметр учитывается при расчете экономической эффективности планируемых работ. До того времени, пока алмаз не разрушен, он сохраняет свою способность резки материалов. Но при разрушении рабочего алмаза и выкрашивании, под воздействием абразива и трения происходит стирание слоя связки, а также обнажение на поверхности сегмента следующего слоя алмазов. Данный процесс происходит, пока алмазные сегменты не стираются полностью. В момент, когда в сегменте больше не остается алмазов, дальнейший процесс резки больше невозможен.

На износ сегментов алмазного диска влияют показатели твердости, абразивности, насыщенности металлом разрезаемого материала. Если говорить о резке асфальта, песчаника, тротуарной плитки или ячеистого бетона, то ресурс алмазных дисков будет следующим:

-

, 18 сегментов – 40-55 м².

- Диск Ø350 мм, 21 сегмент – 60-80 м².

- Диск Ø400 мм, 24 сегмента – 70-95 м².

- Диск Ø450 мм, 26 сегментов – 80-110 м².

- Диск Ø500 мм, 30 сегментов – 85-110 м². , 36 сегментов – 100-130 м².

Стоит помнить, что при резке и сверлении обязательно нужно использовать воду, которая нужна для охлаждения диска и вымывания шлама. Это позволяет продлить срок эксплуатации расходного материала.

Расход алмазного диска при резке железобетона

На расход алмазного диска при резке железобетона влияет количество арматуры, из-за чего меняется производительность инструмента. Для уменьшения расхода дисков применяется водяное охлаждение, при этом также важно придерживаться технологии резки, условий эксплуатации и хранения.

Ресурс алмазного диска – один из основных показателей при расчете экономической эффективности работ по алмазной резке. В процессе выполнения работ, алмазные сегменты стираются (уменьшается их высота), что является показателем расхода алмазных сегментов на единицу работ. На ресурс сегментов первоначально влияет тип разрезаемого материала, то насколько он является твердым, степень его абразивности, насыщенности металлом и т.д. Также важно учитывать тип охлаждения.

Расход алмазного диска при резке газобетона влияет соблюдение технологии резки, условий эксплуатации, а также условий хранения. Благодаря грамотному подключению всех деталей, недопущению образования зазоров в рабочем механизме в ходе резки, постоянному контролю над процессом и выполнению всех рекомендаций производителя в значительной степени повышается срок эксплуатации расходного материала.

При резке газобетона на расход алмазного диска влияет количество арматуры (70 – 320 кг/м3). В виду этого может меняться производительность и расход инструмента на единицу площади реза. Если Вы хотите узнать, какой расход имеет тот или иной алмазный диск по железобетону, то лучше всего обратиться к консультанту магазина, так как каждый тип и каждая модель диска расходуется по-разному. К числу дисков, которые имеют самый медленный расход, относятся изделия ЖБ10 ∅350 мм /40×3,2×10/ 21 сегм до 10 кВт, а также любая другая продукция от компании Адель.

Расчет расхода Диск шлифовальный по бетону для УШМ (125 мм)

Быстрая и недорогая доставка, а так же разгрузка и подъём в квартиру на любой этаж.

Экспертная консультация, помощь в подборе материала и расчёт требуемого количества.

Возврат в течении одного месяца или расширенный период возврата до конца ремонта * всего за 5% от стоимости материалов.

Все материалы хранятся на сухих складах, имеют сертификаты и паспорта качества.

Стоимость разгрузки и подъема

При наличии работающего грузового лифта стоимость разгрузки 1 тонны груза с учетом подъема в квартиру составляет 1 200 ? вне зависимости от этажа.

При отсутствии грузового лифта стоимость подъема 1 тонны груза на один этаж составляет 1 200 ?.

Стоимость простой разгрузки транспорта без подъема на этаж составляет 1 200 руб за тонну.

Срок годности (службы) алмазного диска

Срок службы алмазного диска по большей мере зависит от размера алмазов. Диски с мелкими алмазами обеспечивают точный рез, но при этом работают медленно. Срок службы такого диска на 25-30% дольше, чем отрезных кругов с крупными фракциями кристаллов. Срок годности алмазного диска указывается на самом изделии.

Ресурс алмазного диска – один из главных показателей при расчете экономической эффективности работ по алмазной резке. В ходе резки алмазные сегменты стираются (уменьшаются по высоте), от чего зависит срок эксплуатации инструмента. На самом отрезном круге, как правило, указывают размеры, его срок годности на стальном внутреннем кольце (или дату производства), максимальные эксплуатационные обороты и спецификацию.

На срок эксплуатации сегментов алмазного диска в первую очередь влияет тип разрезаемого материала, его основные характеристики (начиная твердостью и абразивностью, заканчивая насыщенностью металлом). Также на срок службы алмазного диска влияет тип охлаждения. Присутствие воды при алмазной резке является обязательным. Это позволяет уменьшить температуру в процессе трения, продлить эксплуатационный срок инструмента.

Срок службы алмазного диска и его эффективность зависит от размеров алмазов. Так, крупные гарантируют эффективную работу, но быстро изнашиваются, а мелкие режут точно, но медленно, при этом срок годности такого алмазного диска на 25-30% дольше, в отличие от инструментов с крупными фракциями кристаллов.

Какая норма расхода шлифовального круга?

На сколько хватает шлифовального круга — зависит от нескольких факторов, в частности:

- Какой инструмент используется. При высоких оборотах износ часто происходит быстрее, чем на малых.

- Тип круга — круги с сильно выраженной абразивной поверхностью имеют повышенную зернистость, поэтому изнашиваться они также могут быстрее. Для шлифовки чаще всего используют наждачные круги, которые в зависимости от типа шлифуемого материала могут стираться достаточно быстро.

Нормы расхода кругов

Норма расхода шлифовальных кругов определяется тем, насколько быстро происходит изнашивание. На этот факт сильное влияние оказывает материал, для шлифования или обрезки которого используются инструменты.

Так, расход шлифовальных кругов на 1м2 по дереву будет несколько ниже, чем тот же показатель для металла. Точные нормы можно вычислить для конкретного материала опытным путем, определяя площадь шлифования, которую удаётся выполнить до появления признаков износа круга.

На сколько хватает шлифовального круга?

Износ шлифовального круга определяется визуально — по наличию разрушений или повреждений на поверхности материала. В процессе работы зерна с кромки круга часто вырываются — диск «сыпется». У кругов с функцией самозатачивания, при этом, удаляются зерна с изношенным верхним краем и нагрузка приходится на неизношенные элементы. Соответственно, у таких кругов расход несколько ниже, чем у тех, которые не самозатачиваются в процессе работы.

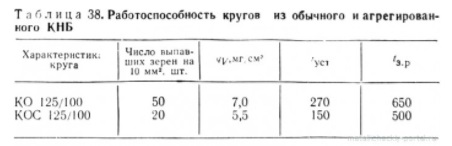

Работоспособность кругов из обычного и агрегированного КНБ. Таблица

Наиболее интенсивно происходит первичный износ, когда только что установленный шлифовальный круг при первом запуске притирается к поверхности. Согласно нормативам он может составлять от 10 до 20% от общего объема. Данный период занимает весьма незначительный промежуток времени.

Зависимость износа от способа правки кругов

При наличии признаков износа кругом пользоваться неэффективно без его правки. У изношенного круга кромки зерен затуплены. Правка эффективно решает сразу две задачи:

- корректирует геометрическую форму круга;

- восстанавливает его режущую способность.

Правка шлифовального круга. Схема

Правка может осуществляться разнообразными способами. От выбора конкретного варианта зависит коэффициент износа круга. Согласно существующему нормированию оно составляет:

- при правке кругом - 1,8;

- для стального диска - 2,5;

- для твердосплавного диска - 2,2;

- для алмазного инструмента - 1.

Таким образом, выбор инструмента с алмазной насадкой для правки кругов позволяет продлить срок их службы на некоторое время.

На расход круга влияет большое количество факторов, учесть которые в рамках каких-либо норм не представляется возможным. Для того чтобы показатели расхода были максимально точны, рекомендуется проводить измерение расхода с учетом всех имеющихся критериев. Подобрать подходящий шлифовальный круг вы можете в каталоге нашего онлайн магазина.

Насадка на болгарку для шлифовки бетона

Насадка и диски на болгарку по бетону

Каждый инструмент, применяемый совместно с угловой шлифовальной машиной (УШМ), предназначен выполнять операции, на которые рассчитан. Правильный выбор способствует эффективной и безопасной работе с дисками и насадками.

Отрезные диски

Для работы с бетоном пользуются алмазными отрезными кругами. Это диски из прочной закаленной стали с алмазным напылением на режущей части.

Такие насадки различаются следующими конструктивными особенностями:

- Режущей кромкой. Она бывает сплошной или с различными прорезями. Сегментирование повышает эффективность воздушного охлаждения при работе.

- Зернистостью алмазного покрытия и способом напыления. Самые надежные способы с применением лазерной сварки и термического соединения. Напайка серебром позволяет работать только с водяным охлаждением. Алмазная кромка, закрепленная гальваническим способом, разрезает только мягкие природные камни.

- Внешним диаметром круга. Устанавливать следует диски подходящего размера. Работать без защитного кожуха не только опасно: увеличенный размер насадки приводит к преждевременному износу редуктора.

Разрезать материал алмазной оснасткой можно только по прямой. Криволинейное пиление повышает нагрузку на режущую кромку, вследствие чего алмазы разрушаются.

Шлифовальные диски по бетону

Бетон шлифуют для устранения дефектов покрытия. Используют алмазные круги, у которых высокая абразивная способность, большой рабочий ресурс. Иногда алмазными называют диски с твердосплавным напылением, характеристики которых ниже. Эффективность работы определяется во многом зернистостью рабочей поверхности.

В зависимости от концентрации алмазов различают диски для шлифовки бетона:

- зернистостью 40-80 (для предварительной обработки);

- показателями 100-120 (для выравнивания поверхности);

- зернистостью 180-240 (для полировки).

Инструмент представляет собой стальной круг с напаянными сегментами. На них специальной связкой закреплен алмазный порошок. Она удерживает алмазы от разрушения центробежной силой, которая возникает при вращении.

Зачистные и обдирочные насадки

Такие насадки выглядят как чашки или круги. Выделяют шарошки и алмазные диски. По окружности шарошек расположены витые металлические щетки. Ими обдирают металл и камень. Диаметр проволоки различается в зависимости от назначения (обдирка или зачистка).

На рабочей части обдирочного алмазного диска имеются режущие кромки. Он не используется для обдирки металла: им зачищают камень, бетон, удаляют застывший цементный раствор.

Назначение угловой шлифовальной машины

Особенность машины состоит в способности обрабатывать не только ровные поверхности, но и фаски. Это достигается благодаря угловому размещению рабочего диска.

Аппарат универсальный, применяется для выполнения многих работ:

«Болгарку» можно использовать вместо штробореза. Отрезным диском прорезают канавки под электрический кабель, трубопроводы.

Что представляет собой насадка на болгарку в виде алмазной чашки

Особенности конструкции

Насадка имеет основание круглой вогнутой формы, на котором закреплен шлифовальный круг. Его рабочая часть разделена сегментами с прикрепленными мелкими алмазами.

По центру чашки предусмотрено отверстие, через которое она продевается через шпиндель болгарки, прикручивается гайкой. Отдельные модели имеют в отверстии резьбу, поэтому инструмент накручивают на вал.

Насадка на болгарку. Основные характеристики

Мелкие алмазные фракции закреплены на стальном основании. Смесь подвергают прессованию, отчего она становится особо прочной. Фрезы с крупными зернами (200/160 мкм, 160/125 мкм) применяют для обдирки, грубой обработки поверхностей. Финишную обработку выполняют насадками с алмазным напылением мелких и средних фракций: 125/100 мкм, 100/80 мкм.

Алмазные шлифовальные чашки ценятся за такие преимущества, как:

- высокая прочность;

- эффективность;

- хорошая сбалансированность, облегчающая работу;

- долговечность.

Насадка на болгарку. Область применения

По эффективности алмазные чашки превосходят другие насадки. Это достигается высокой износостойкостью и надежностью. Ими обдирают и шлифуют различные материалы: бетон, кирпич, искусственный и природный камень, керамогранит, тротуарную плитку.

Алмазные чашки выполняют следующие операции:

- обдирают наплывы стяжки;

- удаляют неровности;

- выравнивают швы;

- шлифуют стыки;

- зачищают поверхности;

- удаляют ненужные слои;

- полируют.

Шлифовальные чашки экономят время: одновременно убирают наслоения и выравнивают поверхность.

Насадка на болгарку. Виды алмазных чашек

Насадки для шлифовки бетона на «болгарку» классифицируются в зависимости от способа изготовления.

- с однорядной рабочей поверхностью;

- двухрядной;

- сплошной.

У однорядной оснастки хорошая производительность, небольшой вес. Ей полируют бетон, создают гладкую кромку. Недостатком является то, что инструмент сложно удержать на поверхности.

Двухрядными чашками проводят первичную обработку, устраняют грубые дефекты бетонной стяжки. Насадками со сплошным напылением шлифуют поверхности.

Форма и количество сегментов

Число и форма сегментов различаются исходя из условий и требуемого качества работы. Их также по-разному располагают, что отражается на рабочих свойствах насадок.

Двойной сегмент

Алмазными чашками с двухрядными сегментами устраняют крупные дефекты на бетоне. Они легко справляются с большими наплывами, выступающими швами. Ими можно уменьшить толщину стяжки. Поверхность после обработки шероховатая, финишную шлифовку проводят другой насадкой.

Бумеранг

Квадрат

Квадратные резцы увеличенной толщины расположены на удалении друг от друга. Это позволяет убирать выступы на бетоне, выравнивать поверхность. Вес диска большой, что помогает в работе. Мощные сегменты скалывают ненужные элементы. Обработка грубая, применяется для подготовки к последующим операциям. После нее остается шероховатая поверхность с хорошей адгезией, которая требует покрытия разными составами.

Насадка на болгарку Турбо и Тайфун

«Тайфун» служит для обдирки и шлифовки сверхплотных и твердых материалов. Высокая износостойкость сегментов повышает ресурс пригодности. «Турбо» применяют для шлифовки высокого качества. Насадки этого типа используются для обработки фасок, кромок, изгибов, граверных работ.

Резаки обеих насадок расположены перпендикулярно вращению. Слоты между ними минимального размера, отчего рабочая поверхность почти сплошная.

Насадка на болгарку в виде шлифовальных чашек. Особенности выбора

Выбирая инструмент, учитывают:

- Вид планируемой работы. Для каждой операции наиболее эффективны специальные насадки. Применение неподходящих замедляет работу или делает процесс невозможным, при этом страдает качество.

- Диаметр чашки, который должен соответствовать мощности «болгарки». Для аккуратной шлифовки небольших площадей больше подходят насадки малого размера. С большой оснасткой работать быстрее, но ее цена выше.

- Посадочное отверстие, которое должно соответствовать размеру вала. Если шпиндель инструмента тоньше, используют уплотнительное кольцо: посадка на валу не может быть свободной.

- Диски рассчитаны на частоту вращения, которую «болгарка» не может превышать.

На шлифовочный алмазный инструмент наносят маркировку, которая отражает:

- внешний диаметр;

- глубину чашки;

- ширину рабочей кромки;

- высоту сегмента;

- размер посадочного отверстия.

Числа в миллиметрах указывают на характеристики в последовательности, приведенной выше. Отдельно указаны параметры напыления: содержание алмазов в процентах, зернистость в микрометрах (мкм). Крупнофракционный алмазный порошок подходит для обдирки и грубой шлифовки, мелким делают полировку.

Технология шлифовальных работ

Работу производят сухим или мокрым способом. Влажную шлифовку, которая по качеству приближается к полировке, применяют для обработки бетона, изделий из мраморной крошки. Процесс сопровождается образованием шлама из влажной пыли.

Сухой метод используется для шлифовки бетона, при этом образуется много пыли. Способ эффективный, если применять качественные насадки.

Подготовка поверхности

От подготовки поверхности зависят качество шлифовки, срок службы бетона. Начинают с демонтажа старого покрытия, если оно есть. Применяют фрезерование, дробеструйную очистку или алмазные шлифовальные диски. После этого нередко образуются борозды, которые убирают долгой шлифовкой.

Подготовка поверхности также включает в себя такие работы:

- Проверяют прочность бетонного основания, простукивая молотком. Если обнаружены пустоты, участки вскрывают, повторно проводят заливку.

- Проверяют, не выходят ли на поверхность элементы арматуры, сетки. Когда они обнаружены, делают вокруг углубление, которое потом заделывают, металл срезают.

- Мелкие неровности, швы, трещины устраняют эпоксидной мастикой. Она хорошо шлифуется, но расход насадок больше.

- Затем проверяют плоскость, прикладывая к поверхности линейку длиной 3 м. Ямы, выбоины отмечают, чтобы потом заделать, невысокие бугры срежет алмазный инструмент. Все неровности сказываются на износе чашки.

- При необходимости проводят бурение бетона и другие подобные работы.

Устранение выбоин

На старом покрытии вследствие механического износа образуются впадины, рядом появляются возвышенные участки. При подготовке поверхности эти места находят при помощи линейки. Если перепады превышают 5 мм, стяжку выравнивают. Для этого вокруг выбоины «болгаркой» с алмазным диском вырезают поврежденный участок на глубину не менее 20 мм. Перфоратором разбивают бетон, вынимают материал.

Полость очищают от пыли, воспользовавшись пылесосом или пескоструйным аппаратом. Далее ее обрабатывают грунтовкой, заполняют строительным составом, который применяется для заделки неровностей. Если углубление большое, смесь наносят в несколько приемов. Поверхность выравнивают, после застывания шлифуют. На участке с заделанной выбоиной могут образоваться трещины, их устраняют.

Шлифовка поверхности

К шлифованию приступают через несколько недель, когда стяжка высохнет, а покрытие станет прочным. Если работу начать раньше, то алмазные резаки вырвут щебень. Поверхность грунтуют специальной смесью. Она упрочняет верхний слой, закрывает поры, делает бетон более устойчивым к влаге.

Расход шлифовальных дисков по бетону

Прайс-листы

Корзина не заполненаСрок службы и расход шлифовальных кругов

Срок службы шлифовального круга является достаточно важным параметром в определении частоты закупки этого расходного материала. От него зависят многие процессы обработки деталей, поэтому этот инструмент должен всегда быть в наличии, чтобы не допустить простой производства. Тем не менее единого показателя, использование которого поможет определить точную периодичность износа и дату закупки кругов, не существует.

Нормы расхода

Срок эксплуатации и нормы расхода шлифовальных кругов зависит от следующих факторов:

- тип используемого инструмента – высокие обороты изнашивают абразив быстрее;

- тип применяемого круга – сильно выраженная абразивная поверхность отличается повышенной зернистостью, следовательно, и износ происходит быстрее.

В процессе шлифовки используют наждачные круги, изнашивание которых зависит от типа абразивного материала.

Степень износоустойчивости также сильно зависит от типа обрабатываемой поверхности. Её состав и покрытие влияют на процесс шлифовки и обрезки, поэтому круг может стереться быстрее. При обработке 1 м2 дерева абразивный материал изнашивается меньше, нежели при зачистке металла, поэтому расход шлифовальных кругов в первом случае будет меньше.

Установить допустимую норму расхода можно, но только исходя из опыта такого применения и размера площади, которую обрабатывает инструмент до появления признаков износа.

Срок службы шлифовального круга

Степень износа абразивного круга определяется по наличию визуальных повреждений и разрушений на металлическом слое. В процессе работы данного инструмента у него вырываются зерна с кромки диска, после чего диск, как бы, сыпется. Варианты кругов с самозатачиванием не допускают такой ситуации, в них изношенные абразивные частицы удаляются и дальнейшую работу выполняют новые слои. Поэтому расход таких моделей меньше, чем тех, которые не имеют свойство к самозатачиванию.

Наибольшая величина износа приходится на начало эксплуатации шлифовального круга. После начала его установки происходит притирка к обрабатываемой поверхности детали, поэтому на этом этапе абразивный элемент зачастую стирается на 10-20% от своего общего объема. Время такого периода незначительно, по его окончанию круг изнашивается согласно установленным нормативам.

Зависимость расхода абразивных кругов от способа правки круга

- корректирует геометрические формы абразивного круга;

- восстановление его режущей способности.

Процесс правки можно проводить разнообразными способами, каждый из которых влияет на коэффициент изнашиваемости шлифовального круга:

- Правка кругом – 1,8.

- Стальным диском – 2,5.

- Твердосплавным диском – 2,2.

- Алмазным инструментом – 1.

Из вышеперечисленных значений видно, что самым эффективным вариантом правки является обработка алмазной насадкой. Такой способ помогает продлить срок службы абразивных кругов. Самым популярным является правка на станке неподвижным алмазом.

Расход круга зависит от множества факторов, при этом учесть их все не представляется возможным. Относительно точные показатели расхода можно определить только опытным путем, который покажет сколько инструмент находился в работе и как много он обработал поверхностей до появления признаков износа.

Также на износ сильно влияет несвоевременная правка шлифовального круга. Её необходимо проводить в установленное время и инструмент будет работать намного больше.

Читайте также: