Пропорции бетона для колец жби

Инструкция по изготовлению бетона и калькулятор расчета бетона

Как приготовить бетон самому?

Приступая к постройке дома перед нами иногда возникает проблема того, как приготовить бетон самостоятельно. Можно, конечно, заказать доставку готового, но часто занятие это бессмысленное, да и стоит дороже. Приготовить бетон на самом деле не так уж и сложно. Требуется немного знаний и понимание некоторых нюансов, о которых мы и расскажем.

По своему составу бетон может существенно разниться. Выбирая правильный бетон следует понимать для какой постройки или отдельного элемента конструкции он предназначен. Более суровые требования к качеству материала выдвигаются при промышленном строительстве, постройке мостов, стратегических объектов. Для частной стройки требования не такие высокие, но и тут нужно кое-что понимать.

Классификация бетона

Бетон классифицируется по своим маркам, в зависимости от показателя прочности. Прочность – это не что иное, как максимальная величина нагрузки на квадратный сантиметр поверхности. Так, материал марки 300 выдерживает 300 кг на сантиметр. Если учитывать этот показатель, плюс нагрузку на все составные части, можно выбрать наиболее подходящий для строительства бетон.

Марки бетона классифицируются от 100 до 600. От самых легких до более тяжелых, а значит и более прочных.

Если для заливки фундамента нужно приготовить бетон марки 100 следует смешать цемент 400 с песком и щебенкой. Пропорции 1:3:6. Подобным видом бетона заливают первый армированный пояс фундамента.

Когда вам нужно приготовить бетон 200, смешиваем цемент + песок + щебенка. Пропорция такая: 1:2:5. Цемент можно в этом случае взять марки М400. Такой материал будет обладать достаточным запасом прочности. Может быть использован для строительства несущей конструкции, перекрытия, армированного пояса. Всех тех элементов, которые должны выдерживать значительные нагрузки.

Особенности приготовления раствора

Лучше всего готовить бетон с помощью бетономешалки. Сделать качественный бетон вручную задача почти непосильная. Чтобы бетон получился правильным недостаточно закинуть все компоненты. Нужно знать правильную последовательность и пропорции.

- Залить воды в бетономешалку, в количестве немного меньшем чем нужная норма.

- После этого засыпаем половину нормы щебенки и все количество цемента.

- Насыпая цемент не забывайте о том, что не стоит сыпать его больше нужного количества, иначе бетон ослабеет.

- После того как смесь перемешалась – докидаем все количество песка.

- В конце досыпаем остаток щебенки.

- Ждем несколько минут (2-3) пока все составляющие хорошо перемешаются. Оцениваем густоту бетона. Если нужно доливаем остаток воды.

Как видите, все достаточно просто. Нужно только придерживаться правильной последовательности действий. Ведь если вбросить в бетономешалку цемент, а потом щебенку – цемент будет липнуть и неравномерно распределяться по объему. Поэтому стоит строго придерживаться всех инструкций.

Бетонные кольца для канализации: виды, маркировка, методы изготовления + обзор производителей

Человеку, привыкшему к удобствам, трудно обойтись без гидротехнических сооружений в своем загородном хозяйстве.

Чтобы соорудить простой септик, коллектор или колодец, часто применяют бетонные кольца для канализации, как самый оптимальный и экономичный вариант. Бетонные изделия привлекают невысокой ценой, простотой и скоростью монтажа.

Из этой статьи вы узнаете о видах колец для канализации, их размерах, особенностях. Мы познакомим вас с лучшими производителями этой продукции и ценами на нее.

Общие характеристики колец

Бетонные кольца нужно выбирать, исходя из проекта канализации, где размер колодца и его тип обоснован расчетами. При этом изделие должно иметь светло-серый цвет, свидетельствующий о том, что оно хорошо высушено.

На поверхности канализационных бетонных колец исключается наличие видимых дефектов в виде пустот, торчащего щебня, других изъянов.

Бетонные изделия — отличный материал для сооружения канализационной системы. Но следует знать, что в этой категории стройматериалов существует много видов, отличающихся характеристиками и размерами. Остановимся на этом подробней.

Классификация по конструкции

По конструктивному исполнению бетонные кольца делят на два больших класса: фальцевые, с соединением в виде замка и прямые.

Первые из них имеют выступы в верхней части и пазы в нижней. При монтаже изделия вставляют одно в другое. Выступ совмещают с пазом и в итоге получают прочное герметичное соединение, не подверженное сдвигам в любых условиях.

Используя кольца с замковым соединением, можно получить не только герметичный устойчивый ствол, но и идеально ровный. В случае неустойчивых грунтов это лучшее решение.

Прямые или сплошные кольца имеют гладкие стенки. Стыкуют их между собой посредством дополнительных элементов — металлических скоб, а затем замоноличивают шов цементом. Кольца этого вида дешевле первых, но и менее надежные.

Отличаются эти изделия друг от друга не только способом соединения, но и наличием дна. В одних оно есть, а в других отсутствует. Первые выгодны тем, что при помещении их на дно котлована отпадает надобность в бетонировании.

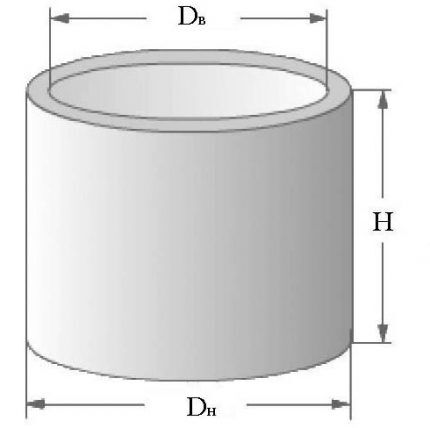

Размеры бетонных колец

Для того чтобы избежать проблем при монтаже из-за неправильного выбора колец, нужно знать, что в основном они разнятся внутренним диаметром. Толщина стенки у разных изделий также существенно отличается — 70-200 мм.

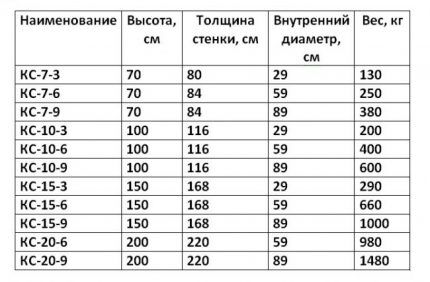

Облегчит выбор размеров бетонных колец для сооружения канализации таблица с основными параметрами.

Регламентирует все параметры ГОСТ 8020-90. Кроме вышеприведенной, есть специальные таблицы, в которых, кроме линейных размеров кольца, обозначен полезный объем, класс бетона, из которого его изготовили.

Поскольку в основном для домашней канализации используют кольца высотой в диапазоне от 0,8 до 0,9 м, отличия в высоте не очень заметны.

Имея готовые параметры, можно выполнить предварительные расчеты относительно рационального устройства канализационной системы.

Маркировка изделий по ГОСТу

Производители наносят на бетонные кольца маркировку, соответствующую нормам ГОСТ. Ее прочтение даст возможность определить назначение изделия.

Обозначения расшифровываются так:

- КС — кольцо стеновое;

- КЛК — элемент ливневой канализации или водостока;

- КО — кольцо для фундамента или опорное;

- КВГ — изделие для водопроводного колодца или газопровода;

- КФК — бетонное кольцо для устройства коллекторов или дренажных систем;

- КСД — бетонное кольцо с дном.

Вслед за этими символами следуют две цифровые группы. В первой — диаметр изделия, а во второй — высота в дециметрах. Так обозначение КС 20 – 9 прочитывается, как кольцо стеновое диаметром 20 см, высотой 90 см.

Иногда присутствует в маркировке и степень проницаемости в виде символов «О», «П», «Н». Первый указывает на особо низкое значение параметра. Второй — на пониженное, а третий — на нормальное.

Наиболее часто автономную канализацию устраивают из колец, размеры которых соответствуют нормативным требованиям.

Назначение бетонных колец

Канализационные колодцы-отстойники — основная сфера, в которой используют бетонные кольца, но далеко не единственная.

Так как проницаемость их стенок низкая, изделия применяют для устройства:

- коллекторов, как главного элемента канализационной системы города;

- смотровых колодцев;

- газопроводных установок;

- точек забора воды; ;

- прокладки всевозможных кабелей под землей.

Закапывать бетонные кольца можно в любой тип грунта. Изделия легко переносят агрессивную среду.

Основные плюсы и слабые стороны

Несмотря на различия бетонных колец в конструктивном исполнении, размерах, предназначении и цене, недостатки, а также минусы у них общие.

Достоинством этих изделий является:

- Длительный срок службы. Если кольцо изготовлено из качественных компонентов и оснащено надежным арматурным каркасом, оно не изменит своих прочностных характеристик до 20 и более лет.

- Более чем удовлетворительная степень сопротивляемости сжимающим воздействиям.

- Простой и быстрый монтаж.

- Влагонепроницаемые стенки при условии правильно выполненной гидроизоляции.

- Ровная, качественная, удобная в уходе поверхность.

- Устойчивость к воздействию грунтовых вод и сдвигу.

- Высокая морозостойкость.

Поскольку бетонные кольца в канализационных системах эксплуатируются в агрессивной среде, для них очень важен такой показатель, как низкая поверхностная проницаемость.

Железобетонные кольца имеют и недостатки. К ним относятся:

- Большой вес из-за чего при монтаже никак не обойтись без использования специальной техники.

- Для доставки к месту установки нужно устраивать подъездные пути.

- При использовании колец без замка возникает необходимость в тщательной заделке стыков.

- Когда на изделия воздействуют неравномерные нагрузки, могут появиться трещины.

Чтобы сделать крепление колец между собой более надежным, их с внутренней стороны скрепляют пластинами. Один из концов фиксируют на нижнем элементе, а второй — на верхнем.

Для устройства канализационного колодца дно котлована трамбуют, устраивают 30 см песчаную подушку, а на нее помещают кольцо с днищем или опорную плиту. Обязательно выверяют горизонтальность, в противном случае получится перекос, выровнять который непростоКолодец из колец большого диаметра накрывают плитой перекрытия с канализационным люком. Для небольшого сооружения перекрытием служит сам люк.

Технология производства колец из бетона

Производят кольца из цемента марки не ниже М200. Для изготовления колец в соответствии с ГОСТ 7473-2010 применяют марку М400. В качестве дополнительных ингредиентов идет песок, щебень, вода, пластификатор.

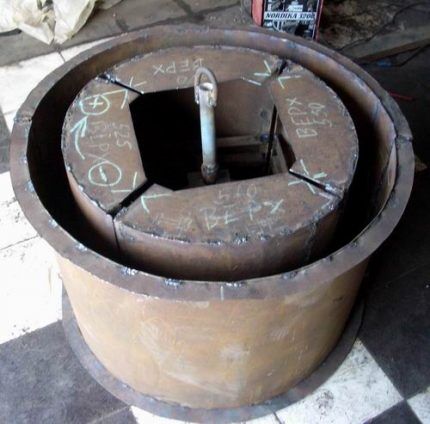

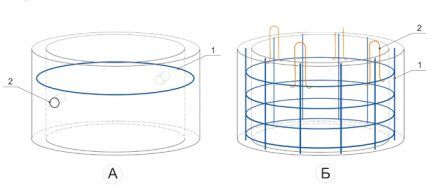

Существует два метода получения бетонных колец: путем вибролитья и вибропрессованием. Первый применяют при небольшом объеме производства, а второй считается промышленным.

Общим для этих двух технологий является арматура, которую укладывают перед тем, как заполнять виброформу или вибропресс бетонной смесью. Предварительно ее связывают в кольцо, по высоте равное высоте готового изделия. Это придает кольцам дополнительную прочность.

Чтобы прочно связать заполнители бетона и превратить его в крепкий цементный камень, после формирования бетонные кольца пропаривают. Это ускоряет гидратацию вяжущих компонентов. После достижения кольцами опалубочной прочности, их снимают с поддона и направляют к месту хранения.

Ж/б кольца помещают в камеру для пропарки после окончания формирования. Температуру в закрытой камере на этапе разогрева постепенно повышают — в течение часа на 20-25 °C.

При несоблюдении этого правила на поверхности изделий могут образоваться трещины в результате появления избыточных напряжений в бетоне из-за резкого скачка температуры.

Собственно пропарка осуществляется при температуре от 70 до 90 °C. Далее происходит постепенное остывание. По принципу функционирования различают периодические и непрерывные камеры для пропарки.

Хранят кольца на складе закрытом или открытом. Их можно размещать рядами или вставлять друг в друга, если позволяют размеры.

Преимущества этого метода заключаются в том, что для организации производства не требуются большие площади. Достаточно небольшого участка с твердым покрытием.

Кроме того, используемые формы имеют небольшой вес. Они разборные, поэтому не нужен ни кран, ни кран-балка чтобы вынуть готовое изделие.

Процесс изготовления состоит из нескольких этапов:

- Смазывают и собирают формы на месте заливки.

- Заполняют формы бетоном.

- Уплотняют бетон с применением глубинного вибратора.

- Оставляют смесь в формах до затвердевания. Обычно время ожидания составляет от 6 до 8 часов.

- Разбирают конструкцию силами 2-4 человек.

Обычно цикл заливки в формы объемом 6 – -6,5 м 3 занимает от 4 до 5 часов.

Изготовление по этому методу не требует много форм, поскольку производительность вибропресса позволяет за 8 рабочих часов получить около 35 изделий. Бетонную смесь в стационарный вибропресс подают механизированным способом, посредством ленточного конвейера или бетоноукладчика.

В случае использования конвейера в форму смесь укладывают вручную, а бетоноукладчик позволяет обойтись без применения ручного труда.

Технологический процесс состоит из нескольких операций:

- Помещают внутрь вибропресса наружную съемную опалубку и замковую часть поддона.

- Подводят к форме разбрасыватель бетоноукладчика.

- Выгружают смесь в форму и убирают разбрасыватель в сторону.

- Устанавливают над формой гидравлический пуансон.

- Запускают процесс прессования. При этом затирочное кольцо осуществляет повороты и формирует замковую часть. На нем имеются ограничители, позволяющие четко формировать размеры.

- Отводят от формы пуансон.

- Выполняют распалубку изделия. Используют для этого специальное приспособление. Иногда применяют приспособление от автопогрузчика, закрепив его на кран-балку или используют сам автопогрузчик.

- Демонтируют нижние захваты, удерживающие кольцо.

После того, как форма с кольца снята, в нее помещают другой поддон и снова возвращают в вибропресс.

Если сравнить вибропресс с виброформой, становятся очевидными его преимущества, влияющие не только на производительность, но и на качество конечной продукции.

Гидроцилиндр (пуансон), установленный на поворотной балке, обеспечивает сильное прессование. Поскольку на фракции заполнителя, отличающиеся по размерам, поочередно воздействует вибрация разной частоты, виброуплотнение получается более качественным.

Результат — качественная поверхность, которую невозможно получить при использовании виброформы. Замок, сформированный путем прессования, отличается высокими показателями прочности.

Железобетонные кольца можно изготовить и в домашних условиях. Для этого, кроме материалов, потребуются специальные формы. Их также можно сделать собственноручно.

Проще всего использовать толстостенные бочки. Одна из них большого диаметра, а сечение другой должно отличаться в меньшую сторону насколько, чтобы получилась стенка толщиной около 8 мм.

У обеих посудин удаляют дно. Внутреннюю бочку делают выше внешней сантиметров на 10. Для удобного съема опалубки с готового изделия делают продольный пропил на бочках, разделяя их на две части.

Чтобы стенки формы не искривились, нужны распорки, удерживающие опалубку от деформации. При подготовке к использованию, малую часть формы вставляют в большую. При этом следят, чтобы зазор был равномерным по всему кругу.

Сверлят отверстия под фиксирующие шпильки. Далее, в подготовленные места вставляют шпильки, крепко затягивают гайками.

Есть и другой вариант изготовления формы — из металлической полосы и деревянных брусков. Из полосы делают заготовку, ширина которой равна высоте железобетонного изделия с добавлением 10 см.

По верхнему бортику делают надрезы, а после этого из заготовки делают кольцо. Чтобы придать ему жесткость, выполняют деревянный каркас, нарезав деревянные отрезки длиной около 23 см и прикрепив их под бортик. Чтобы не прогибались стенки, укрепляют и высоту.

Если есть опыт работы с деревом, можно изготовить и деревянные формы. Для фиксации деревянных планок используют металлическое кольцо. Крепят его снаружи формы большего диаметра и изнутри меньшей части опалубки.

Лучшие производители бетонных колец

Бетонные кольца выпускают многие предприятия России. Среди них можно выделить компании, продукция которых пользуется особым спросом.

Компания «ВТГ Строй» в Мытищах с недавних пор стала выпускать железобетонные кольца разного назначения, в том числе и канализационные. Здесь изготавливают стеновые изделия, с дном, доборные, бетонные крышки, отдельное дно колодезное.

Есть кольца фальцевые и без замка. На все имеются паспорта и сертификаты.

Особо популярна следующая продукция:

Мощность предприятия достаточно большая для того, чтобы отгружать продукцию во все регионы России. Стоимость одного кольца около 2,1 т. р.

Компания из Новокузнецка «Диалог Строй» обеспечивает железобетонной продукцией весь регион.

В ассортименте присутствуют следующие наименования изделий:

По индивидуальным заказам возможно изготовление колец и с другими параметрами. Цена на изделия начинается от 1,7 т.р.

Средняя стоимость кольца — около 2,7 т. р. Находится компания в г. Киров, но поставки осуществляются по всей территории России.

Краснодарская компания «ЮгСтройКомплект» также выпускает большой ассортимент железобетонных изделий. Высота колец 0,9 м, диаметр от 100 до 200 см. Цена одного изделия от 1,4 т. р.

Выводы и полезное видео по теме

Технологический процесс изготовления канализационных колец методом вибропрессования:

Процесс изготовления колец своими руками в следующем видеоролике:

Чтобы выполнить безупречный монтаж бетонных колец, нужно заблаговременно изучить информацию об этих изделиях, особенностях их установки. Следующий важный этап — подготовка, включающая расчет системы, проектирование.

Для предотвращения возникновения аварий в автономной канализационной системе, при ее устройстве нужно следовать существующим нормам.

Если после прочтения материала у вас появились вопросы, задайте их в расположенном ниже блоке, а мы постараемся на них оперативно ответить. Там же вы можете дополнить эту статью интересными сведениями по теме.

Кольца для колодца своими руками: пошаговая технология изготовления железобетонных колец

Для строительства колодезных шахт когда-то использовали только природные материалы: камни и бревна. С появлением железобетонных изделий технология возведения объектов автономного водоснабжения намного упростилась.

Мы подскажем вам, какой размер колец лучше выбрать для колодца, опишем методику изготовления бетонной смеси и способы сооружения разъемных форм для заливки конструкции. Пошаговую технологию мы дополнили наглядными фото-инструкциями, схемами и видео-роликами.

Типовые размеры железобетонных колец

Если по каким-то причинам готовыми изделиями воспользоваться нельзя, то владельцу загородного или дачного участка стоит подумать о вариантах их самостоятельного изготовления.

Для этого необходимо из подручных материалов сделать форму, установить в нее арматурную сетку, а затем залить бетонный раствор, замешанный в строго определенных пропорциях.

На заводах, выпускающих железобетонные изделия и конструкции, используется специальная маркировка продукции. Типовые размеры колодезных колец:

Толщина стенки цилиндра и его диаметр могут быть разными.

С увеличением диаметра кольца и толщины его стенок повышается расход бетона. Масса изделия также зависит от данных размеров. Для уменьшения массы готового изделия стараются снизить только высоту жб-кольца, а стенки делают как можно толще.

В продаже можно увидеть изделия высотою 350, 450 или 500 мм. Их называют еще доборными кольцами и устанавливают при завершении работ, когда изделие стандартных размеров уже не входит целиком во выкопанный колодец.

Снижать вес колодезного кольца приходится для того, чтобы не использовать грузоподъемную технику во время проведения монтажных работ. Это важно для дачников и садоводов, решивших не только изготовить изделия своими руками, но и перемещать их по участку без привлечения спецтехники.

Галерея изображений Собственноручным изготовлением бетонных колец чаще всего занимаются для строительства водозаборных колодцев Их весьма выгодно использовать в сооружении смотровых и поворотных колодцев ливневой и дренажной канализационных систем Бетонные кольца собственноручного производства гарантируют снижение расходов в организации автономной канализации Короткие бетонные кольца отлично смотрятся в качестве элементов ландшафтного оформления территории Бетонные кольца для строительства колодца Поворотный канализационный колодец из ж/б кольца Устройство септика из бетонных колец Кольца из бетона в обустройстве участкаЗамешивание бетонной смеси

Для приготовления бетона, идущего в дальнейшем на изготовление колец, понадобится:

Для получения качественного бетона покупают цемент марки «400», упакованный в бумажные мешки по 25 кг. Если сразу использовать строительный материал не предполагаете, то побеспокойтесь о его правильном хранении.

Мешки складируют в сухом месте. Еще лучше пересыпать цемент в закрытые железные емкости. При возможности используйте приобретенный цемент сразу же после покупки.

Для замеса бетона запаситесь кварцевым песком, который считается идеальным мелким наполнителем. Илистые, глинистые и иные виды примесей, содержащиеся в привезенном сыпучем материале, негативным образом скажутся на качестве бетонной смеси. Поэтому такой песок промывают водой, избавляя его от ненужных примесей.

Не всякий щебень подходит для замеса бетона, идущего на отливку колец. Выбирают гранитный щебень с зернами, имеющими кубическую форму, способствующую лучшей сцепке материала с другими ингредиентами бетонной смеси.

Не следует использовать щебень пластинчатой (игольчатой) формы. Щебень, загрязненный глиной, также до замеса промывают водой.

Для отливки железобетонных колец приобретается гранитный щебень с размером фракций, не превышающих четверти толщины изделия. Для кольца с 10-сантиметровой стенкой подойдет щебень, размер зерен которого не будет превышать 20 мм.

Соотношение ингредиентов в бетонном растворе

Свойства бетонного раствора напрямую зависят от количества компонентов, входящих в его состав, а также от их объема и массы. При составлении соотношения между тремя основными ингредиентами, необходимыми для получения качественного бетона, исходят из того, что количество цемента равно единице.

Для отливки колодезных колец затворяют бетонную смесь, взяв цемент, песок и гравий в пропорциональном соотношении по объему 1:2:3 или по массе 1:2,5:4.

Например, в емкость засыпают ведро цемента, два ведра песка и три ведра гравия. Добавляют полведра воды. Или берут 100 кг цемента (4 мешка), добавляют 250 кг песка и 400 кг щебня. Добавляют 50 литров воды.

На приготовление одного кубометра бетона уходит 300 кг цемента М-400, 750 кг песка и 1200 кг щебенки. Смесь разбавляется 150 литрами воды.

Как высчитывается количество воды?

Вода влияет на подвижность бетонной смеси и на прочность изделий после ее затвердевания. Соотношение воды и цемента в растворе называют водоцементным отношением и обозначают В/Ц.

Для железобетонных колец данное значение должно составлять не более 0,5-0,7. В рассмотренных выше примерах В/Ц равнялось 0,5. При этом массу или объем взятого цемента делят пополам и получают необходимый литраж воды.

Более жидкий раствор легче заливать в формы и трамбовать, но его придется дольше держать в заготовке. Увеличивается время на первичное затвердевание раствора.

Смесь, не расползающаяся после сжатия ее ладонью в комок, позволяет сразу же снимать заготовку и использовать ее для штамповки следующего изделия. Правда, трамбовать ее удобнее с помощью вибраторов.

Способы замеса бетонного раствора

Ручной способ перемешивания компонентов бетонной смеси сейчас используется редко. Бетономешалки заводского и кустарного производства лучше справляются с этим трудоемким занятием.

В бетономешалку засыпают песок и цемент, далее добавляют воду, а потом щебень, предварительно смоченный водой. Получив однородную массу, оборудование выключают и переливают раствор в емкость на колесах. Это позволяет довезти тяжелый бетон до места заливки кольца.

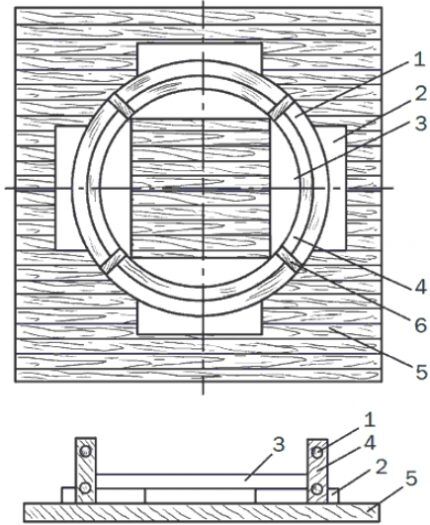

Изготовление разъемных форм

Перед тем как заняться изготовлением колец для строительства колодца своими руками, надо сначала смастерить металлическую разъемную форму для заливки бетона или деревянную опалубку из составных частей. И то, и другое делается из подручных материалов, имеющихся на участке или позаимствованных у друзей.

Готовые формы для изготовления ж/б колец предлагают многие компании. Приобретать их для одного раза нерентабельно, лучше взять в аренду. Можно посмотреть, как они сконструированы, и позаимствовать некоторые элементы для сборки собственной формы.

Галерея изображений Для заливки ж/б колец, требующихся в обустройстве частного участка, можно купить или арендовать готовую опалубку Выполненные из листового металла пресс-формы предложены в обширном размерном диапазоне К пресс формам прилагаются ограничители ширины стенки кольца, позволяющие добиться равенства толщины во всех точках изделия Конструкция опалубки продумана так, чтобы установка и съем были наименее трудозатратными Для отливки бетонных элементов квадратного сечения можно подобрать готовую опалубку соответствующей конфигурации При необходимости в изготовлении узких железобетонных колец лучше подобрать опалубку соответствующей высоты, а не заливать форму до половины Для того чтобы не бурить в стенке железобетонного кольца отверстие под ввод коммуникаций на объекте, лучше во время заливки заложить гильзу Если предполагается изготовление железобетонного кольца, надо перед заливкой бетона устроить внутри опалубки арматурную сетку и вывести монтажные петли Изготовление кольца в заводской опалубке Пресс-формы заводского производства Ограничители ширины заливаемого кольца Преимущества готовой металлической опалубки Бетонные элементы с квадратным сечением Узкие кольца из железобетона Формирование входных отверстий в кольце Армирование бетонного кольца перед заливкойКак сделать металлическую форму?

Самодельная разборная форма, состоящая из двух колец разного диаметра, изготавливается из металлических бочек, труб, воздуховодов и других металлоконструкций, подходящих для этой цели.

Два цилиндра, вставляют один в другой так, чтобы между ними оставалось одинаковое расстояние, равное толщине колодезного кольца. Чтобы внешнюю и внутреннюю часть формы можно было легко снимать после схватывания бетона, надо разрезать их на две части болгаркой.

На всех составных частях формы необходимо предусмотреть наличие крепежных элементов, не позволяющих форме раздвигаться во время заполнения межкольцевого пространства бетоном.

В качестве крепежа используют:

На стенки цилиндров желательно приварить ручки, чтобы было удобнее отрывать форму от бетона. Чтобы максимально облегчить процесс съемки формы, надо поверхности цилиндров, соприкасающиеся с бетоном, выстилать полиэтиленовой пленкой. Можно смазывать их отработанным машинным маслом, но это не приветствуется экологами.

Чтобы выдержать одинаковые расстояния между цилиндрами, используют деревянные или металлические распорки, надежно фиксирующие положение двух кольцеобразных частей формы.

Как собрать деревянную опалубку?

Хорошему плотнику нетрудно сделать опалубку для отливки бетонных колец из обрезков пиломатериала. Две цилиндрические поверхности получают из деревянных колец, к одной стороне которых прибивают доски. Их толщина должна быть не менее 20 мм, но не более 40 мм.

С обеих сторон доски хорошо остругивают, делая поверхность максимально гладкой. Для удобства разборки деревянный цилиндр разрезают на четыре части. Для скрепления соседних заготовок используют деревянные планки, засовы, крючья, стальные скобы и другие приспособления.

В итоге получается два приставных цилиндра, образующие между своими поверхностями пространство, заполняющееся впоследствии бетоном. Меньший цилиндр распиливают на три части. Если распилить пополам, то необходимо предусмотреть наличие небольшого зазора (1,5-2 см), облегчающего съемку внутренней опалубки.

Методика изготовления деревянных колец

Сторона квадратного щита высчитывается с учетом:

- внутреннего диаметра бетонного кольца (1000 мм);

- толщины его стенки (80 мм);

- толщины доски опалубки (20 мм);

- ширины деревянного кольца опалубки (150 мм).

В скобках приведены примерные числа, позволяющие посчитать сторону квадратного щита. Итак, к 1000 мм прибавляем два раза по 20 мм, затем два раза по 80 мм и два раза по 150 мм. В итоге получаем: 1500 мм или 1,5 м.

Из одного щита выпиливают сразу большое кольцо для внешней опалубки и малое кольцо для внутренней опалубки. Кольца размечают на щите с помощью карандаша и веревки, заменяющей циркуль.

Гвоздь вбивают в точку пересечения диагоналей квадрата, которую находят путем пересечения двух натянутых бичевок, соединяющих противоположные углы щита.

Далее ножовкой, электролобзиком или бензопилой пилят по вычерченным окружностям, получая два кольца опалубки. То же самое проделывают еще раз, получая вторую пару колец.

После изготовления цилиндрических стенок внешней и внутренней опалубок, приступают к их распиливанию на четыре части. Так получают разъемную деревянную форму для изготовления железобетонных колец в домашних условиях.

Изготовление армирующего каркаса

Использование армирования позволяет уменьшить толщину кольца, а следовательно и его вес. При этом прочностные характеристики изделия и срок его эксплуатации увеличиваются.

Для армирующего каркаса потребуется:

Высчитываем длину каркаса. Для этого вспоминаем формулу расчета длины окружности: число Пи (равное 3,14, округляем до 3) надо умножить на диаметр. Диаметр окружности берем равный 104 см, чтобы каркас проходил посередине бетонного кольца.

Умножаем это число на 3, получаем 312 см. Делим это число на 10, получаем при 31,2 см. Округляем до 31 см. Итак, раскладываем стальные стержни на ровной поверхности на расстоянии 31 см друг от друга.

Далее привариваем к ним куски проволоки длиной 315-318 см через 160 мм. Проволоку берем чуть длиннее рассчитанной длины каркаса, чтобы при свертывании заготовки в кольцо, можно было сварить ее концы или скрутить.

Из стальной толстой проволоки вручную изгибаем монтажные петли и привариваем их к каркасу (можно прикрутить тонкой проволокой). Все, каркас готов. Если нет сварочного аппарата, то все элементы каркаса можно скрутить тонкой проволокой.

Заливка бетонной смеси в форму

Когда все подготовительные работы завершены, приступают к изготовлению колодезного кольца.

- Подготовка основания. На ровную поверхность укладывают лист железа или деревянный щит.

- Сборка формы. Устанавливают заготовки (одна в другую), тщательно закрепляют части опалубки.

- Армирование формы. Между внешней и внутренней стенками опалубки опускают армирующий каркас, фиксируя его положения клиньями.

- Заливка конструкции. Густой бетонный раствор (В/Ц=0,5) укладывают в межкольцевое пространство небольшими слоями (около 100 мм) и уплотняют, используя стальной штырь диаметром 20 мм. С метанообразный раствор (В/Ц=0,7) сразу заливают в форму до краев, а затем уплотняют смесь штырем.

- Выравнивание колец. После заполнения всей формы, приступают к разравниванию торца бетонного кольца, докладывая мастерком раствор, где его не хватает. И зделие накрывают полиэтиленом или плотной тканью.

- Снятие опалубки. К распалубке приступают через 3-4 дня (если бетон был густой), через 5-7 дней (если раствор был жидкий), оставляя кольцо на металлическом листе или деревянном щите.

- Дозревание бетона. Железобетонное кольцо обматывают упаковочной пленкой, чтобы состав дозревал равномерно в течение 2-3 недель, набирая окончательную прочность.

Рекомендуется смачивать изделие водой через каждые 4-5 дней во время дозревания бетона.

По такой же технологии делают кольца для выгребной ямы. Подробную информацию о классификации и методах изготовления бетонных колец для канализации можно узнать из этой статьи.

Полезное видео по теме

В видео-ролике мастер самостоятельно собирает металлическую форму, обмазывает ее стенки отработанным маслом, готовит бетонный раствор и заполняет опалубку. С помощью специального оборудования смесь в форме тщательно уплотняют, чтобы не было в стенках колодца дефектов.

В видео показано, как легче снимать опалубку, начиная с внутреннего кольца. Кстати, колодезное кольцо изготавливается без армирующего каркаса, поэтому толщина изделия составляет не менее 15 см.

В этом видео-ролике форма рассчитана на отливку более тонкого железобетонного кольца. В качестве армирования мастер использует стальную проволоку. В сюжете более подробно показан процесс закладывания ингредиентов в бетономешалку.

Как видите, сделать железобетонные кольца для колодца вполне под силу любому здоровому мужчине. Особых навыков в изготовлении форм и замешивании бетонного раствора не требуется.

Маленькие хитрости можно посмотреть в видео-сюжетах на эту тему. За месяц человек своими силами может отлить до десяти железобетонных колец, используя одну форму. Этого вполне хватит для обустройства шахты колодца. Его глубина зависит от уровня залегания водоносного слоя на вашем участке.

Имеете опыт изготовления бетонных колец? Пожалуйста, поделитесь информацией с нашими читателями, расскажите об особенностях своего метода. Оставлять комментарии и задавать вопросы по теме статьи можно в форме, расположенной ниже.

Какой бетон используют для производства колодезных колец?

Какой бетон используют для производства колодезных колец?

Производство колодезных колец – бизнес с минимальными вложениями и большими возможностями. Все что нужно, чтобы начать изготавливать железобетонные кольца и другие изделия из бетона нужно докупить специальное оборудование.

Прочитав статью, вы узнаете, на каком оборудовании, из какого бетона делают железобетонные кольца.

Рекомендуем

Содержание

Кольца из железобетона применяют для строительства смотровых, фильтрационных колодцев, автономных систем канализации.

Железобетонные изделия данного типа используют для устройства дренажных, ливневых систем, строительства горизонтальных, вертикальных погребов и многого другого.

Собственное производство железобетонных колец – выгодный бизнес. Финансовые вложения в оборудование и материалы быстро окупаются. Уже через несколько месяцев мини предприятие начинает приносить стабильную прибыль.

Кольца из железобетона могут быть армированными, неармированными. Разные модели отличаться друг от друга размерами, толщиной стенок.

Несмотря на сферу применения, железобетонные кольца должны быть прочными, влагостойкими, долговечными, устойчивыми к сжатию и перепадам температур. Важно, чтобы качество жб колец на 100 процентов соответствовало государственным стандартам качества.

Купить оборудование для производства жб колец стоит организациям, занимающихся строительством коммуникаций, а также тем, кто хочет зарабатывать на продаже бетона и бетонных изделий.

Из какого бетона делают железобетонные кольца?

Марка бетона для изготовления колец должна быть не ниже М200. Данный материал относится к бетонам легкого класса, используется в тех случаях, когда на конструкцию не планируется воздействие больших весов. Максимальная нагрузка на бетон марки М200 составляет 200 килограмм на 1 куб. сантиметр.

Из бетона данной марки также изготавливают стяжки пола, отмостки зданий, фундаменты, тропинки и многое другое.

Какое потребуется купить оборудование для литья жб колец?

Железобетонные кольца производят на мобильных бетонных заводах. Кроме бетоносмесительной установки и комплектующих устройств и конструкций необходимо купить:

- Специальные вибрирующие формы для заливки колец из бетона - опалубки, в которые заливается бетонная смесь.

- Грузоподъемное оборудование для подъема, погрузки, выгрузки колец.

- Формы для отлития колодезных крышек, днищ.

- Технологические поддоны.

Для отлития колодезных колец с замком дополнительно потребуются специальные устройства, образующие пустоты. Они служат для формирования запорной конструкции на торцевых частях кольца.

Устройства для образования пустот - кольца из металла, толщиной 1,6 см.

Сырье для производства бетона марки М200

Основные компоненты бетона марки М200– цемент, песок, щебень. Качество ингредиентов определяет, насколько прочным и долговечным будет строительный материал.

| № | Ингредиенты | Особенности |

|---|---|---|

| 1. | Цемент | Для замеса подходит свежий цемент 400, 500 с высокой скоростью затвердения. |

| 2. | Песок | Крупный песок 2-3,5 без присутствия частичек глины, пыли |

| 3. | Щебень или гравий | Оптимальный размер от 5 до 8 мм. |

| 4. | Вода | Техническая или питьевая вода. Нельзя использовать воду из канавы, реки, болота. |

| 5. | Химические добавки | Пластификатор С3 |

Бетон марки М200 замешивают из цемента 400 и 500. Песок, используемый в замесе должен быть размером не более 3,5 миллиметров, без добавок и примесей. От качества песка зависит пластичность материала.

Щебень или гравий – заполнитель смеси. Это обязательный компонент бетонного раствора. Размер фракции заполнителя в бетоне марки М200 должен быть не более 8 см.

Также в бетон для изготовления железобетонных колец добавляют пластификаторы. Это специальные добавки, делающие материал водонепроницаемым, устойчивым к низким температурам.

Количество воды в замесе должно быть не менее 20 процентов от общего объема всех ингредиентов. Важно, чтобы вода для замеса бетона отвечала следующим требованиям:

- Не содержала в своем составе посторонних минеральных примесей, останков животного происхождения, следов масел, нефтепродуктов.

- РН уровень воды должен находиться в диапазоне от 4-12

- Окисляемость – до 1 мг./куб. дм.

- Содержание сахара, фенолов, органических ПАВ не более 10 мг. на 1 куб. дециметр.

Формула для приготовления марки бетона для колец М200

| Марка цемента, используемого для замеса | Цемент, кг. | Песок, кг. | Щебень или гравий, кг. | Вода, л. |

|---|---|---|---|---|

| 400 | 1 | 2,8 | 4,8 | 0,69 |

| 500 | 1 | 3, | 5,6 | 0,79 |

Соотношение цемента и смеси из песка и гравия составляет 1:8

Масса бетона в 1 кубическом метре бетона марки М200 составляет около 300 килограмм.

Вывод

Производство бетонных колец – прибыльный, быстро окупаемый бизнес.

Популярное оборудование

Изготовление колодезных колец производят на базе мобильного бетонного завода. Покупать БСУ лучше у проверенных производителей с безупречной репутацией, таких как компания Технотраст.

Кроме цеха производства бетона потребуется установка дополнительного оборудования – вибропрессы, формы для литья крышек и оснований, технологических поддоны и т.п.

Деньги, вложенные в модернизацию БСУ, быстро окупаются и начинают приносить прибыль.

Колодезные железобетонные кольца делают из бетонного раствора не ниже М200. Пропорции бетона для колодезных колец должны строго соответствовать рецепту

Купить мобильный бетонный завод и оборудование для производства бетонных колец можно на сайте компании Технотраст. Звоните или оставляйте заявку. Обязательно свяжемся с Вами в минимальные сроки, ответим на все вопросы, поможем выбрать и купить БСУ.

Читайте также: