Применение бетона в железобетонных конструкциях

Применение бетона и железобетона в строительстве. Общая информация.

Без бетонных и железобетонных изделий невозможно себе представить ни одну современную стройку. В строительстве активно используются ЖБИ заводского производства, но они также могут быть изготовлены непосредственно на объекте строительства в соответствии с требованиями для конкретного объекта и нормативными документами на изделие, ГОСТ, серия, ТУ.

Популярность железобетона связана с исключительными свойствами составляющих его материалов при совместном их использовании. Железобетон отличается невысокими затратами на производство благодаря использованию местного сырья и применимостью для любых строительных конструкций. Жидкая структура бетонной смеси позволяет создавать объекты даже самой сложной геометрической формы.

Железобетон представляет собой конструкцию из стержневой либо проволочной арматуры специально подобранного сечения и отвердевшей бетонной смеси. Совместное использование этих материалов возможно благодаря тому, что они обладают отличной сцепляемостью, только повышающейся при затвердении бетона, а при колебаниях температуры их длина изменяется одинаковым образом.

Конструкции, выполненные только из бетона, имеют низкие показатели на растяжение, поэтому могут разрушиться даже при небольшой нагрузке такого рода. Арматура же спокойно воспринимает растягивающие усилия, что позволяет в сотни раз повысить прочность изделия из железобетона на изгиб.

Бетоном является искусственный каменный материал, получаемый в результате твердения специально подобранной для целей строительства, тщательно перемешанной и уплотнённой бетонной смеси, которая состоит из воды, вяжущего материала, заполнителей и при необходимости добавок. В роли вяжущего материала чаще выступает цемент, но это также может быть гипс, силикат, шлак и специальные вяжущие, применяемые, например, для асфальтобетона и полимербетона. В качестве заполнителей используется щебень, гравий, керамзит и песок. Широкое разнообразие добавок позволяет влиять практически на все свойства бетона – водопроницаемость, теплопроводность, скорость твердения, пористость, плотность, и т.д.

Применение бетона в железобетонных конструкциях

Бетон как материал для железобетонных конструкций должен обладать вполне определенными, наперед заданными физико-механическнми свойствами: необходимой прочностью, хорошим сцеплением с арматурой, достаточной плотностью (непроницаемостью) для защиты арматуры от коррозии.

В зависимости от назначения железобетонной конструкции и условий ее эксплуатации бетон должен еще удовлетворять специальным требованиям: морозостойкости при многократном замораживании и оттаивании (например, в панелях наружных стен здании, в открытых сооружениях и др.), жаростойкости при длительном воздействии высоких температур, коррозионной стойкости при агрессивном воздействии среды и др.

Бетоны подразделяют по ряду признаков:

а) структуре — плотной структуры, у которых пространство между зернами заполнителя полностью занято затвердевшим вяжущим; крупнопористые малопесчаные и беспесчаные; поризованные, т. е. с заполнителями и искусственной пористостью затвердевшего вяжущего; ячеистые с искусственно созданными замкнутыми порами; ,

б) средней плотности — особо тяжелые со средней плотностью более 2500 кг/м3; тяжелые — со средней плотностью более 2200 н до 2500 кг/м3; облегченные со средней плотностью более 1800 и до 2200 кг/м3; легкие со средней плотностью более 500 и до 1800 кг/м3;

в) виду заполнителей — на плотных заполнителях; рористых заполнителях; специальных заполнителях, удовлетворяющих требованиям биологической защиты, жаростойкости и др.;

г) зерновому составу - крупнозернистые с крупными и мелкими заполнителями; мелкозернистые с мелкими заполнителями;

д) условиям твердения — бетон естественного твердения; бетон, подвергнутый тепловлажностной обработке при атмосферном давлении; подвергнутый автоклавной обработке при высоком давлении.

Сокращенное наименование бетонов, применяемых для несущих железобетонных конструкций, установлено следующее:

тяжелый бетон — бетон плотной структуры, на плотных заполнителях, крупнозернистый, на цементном вяжущем, при любых условиях твердения;

мелкозернистый бетон — бетон плотной структуры, тяжелый, на мелких заполнителях, на цементном вяжущем при любых условиях твердения;

легкий бетон — бетон плотной структуры, на пористых заполнителях, крупнозернистый, на цементном вяжущем, при любых условиях твердения.

В качестве плотных заполнителей для тяжелых бетонов применяют щебень из дробленых горных пород — песчаника, гранита, диабаза и др. — и природный кварцевый песок. Пористые заполнители могут быть естественными — перлит, пемза, ракушечник и др. — или искусственными — керамзит, шлак и т. п. В зависимости от вида пористых заполнителей различают керамзитобетон, шлакобетон, перлитобетон и т. д.

Бетоны поризованные, ячеистые, а также на пористых заполнителях со средней плотностью 1400 кг/м3 и менее применяют преимущественно для ограждающих конструкций. Бетоны особо тяжелые применяют в конструкциях для биологической защиты от излучений. Чтобы получить бетон, обладающий заданной прочностью и удовлетворяющий перечисленным выше специальным требованиям, подбирают по количественному соотношению необходимые составляющие материалы: цементы различного вида, крупные и мелкие заполнители, добавки различного вида, обеспечивающие удобоукладываемость смеси или морозостойкость, и т. п.

На прочность бетона оказывают влияние многие факторы: зерновой состав (его подбирают так, чтобы объем пустот в смеси заполнителей был наименьшим), прочность заполнителей и характер их поверхности, марка цемента и его количество, количество воды и др. При шероховатой и угловатой поверхности заполнителей повышается их сцепление с цементным раствором, поэтому бетоны, приготовленные на щебне, имеют большую прочность, чем бетоны, приготовленные на гравии. Вопросы подбора состава бетона излагаются в курсах строительных материалов.

Необходимая плотность бетона достигается подбором зернового состава, высококачественным уплотнением бетонной смеси при формовании, применением достаточного количества цемента, которое колеблется от 250 до 500 кг/м3. Повышение плотности бетона ведет и к повышению его прочности. Чтобы сократить расход цемента, марка его должна быть выше требуемой прочности бетона.

Применение бетонов в монолитных железобетонных конструкциях

Монолитный бетон и железобетон позволяют создавать разнообразные архитектурные формы и конструктивные решения зданий, не ограниченные типоразмерами сборных изделий. Монолитные конструкции делают из тяжелого или легкого бетона на пористых заполнителях.

Монолитный бетон широко применяют для всех видов строительства: несущих конструкций зданий, дорог, аэродромов, автодорожных мостов, тоннелей, плотин, дамб, резервуаров, градирен, инженерных сетей и других сооружений.

Широкое применение монолитного бетона потребовало создания индустриального производства товарного бетона и объединения его производителей в ассоциации, характерные для европейских стран. Ассоциации этих стран объединены в Европейской организации по готовым бетонным смесям — ERMCO (European Organization on Ready Mix Concrete), отстаивающей интересы производителей товарного бетона, его технический уровень и вопросы охраны окружающей среды.

Объемы производства товарного бетона в разных странах составляют (млн. м3): в Испании — 81, Италии — 73, Германии — 47, России — 40, Франции — 35, Великобритании — 22. В странах Латинской Америки — 50, Японии — 150, США -— 300.

Современный завод товарного бетона — это высокоавтоматизированное производство с минимальным количеством обслуживающего персонала, наличием диспетчерской службы и радиосвязи с автобетоновозами и стройплощадками. Среднее расстояние транспортировки товарного бетона может составлять 10. 15 км.

Транспортирование бетонных смесей на строительной площадке осуществляют кранами, транспортерами и по трубам с помощью бетононасосов или пневмонагнетателей. Пневматический способ отличается простотой и позволяет подавать бетонные смеси сжатым воздухом по трубам на расстояние до 150 м.

Бетонирование монолитных конструкций производят непрерывно или с перерывами, т. е. участками или блоками. Непрерывную укладку бетона осуществляют в том случае, когда требуется повышенная монолитность и однородность бетона, и поэтому нежелательно наличие рабочих швов. Это относится к предварительно напряженным железобетонным конструкциям, фундаментам, воспринимающим динамические усилия от оборудования, и т. п.

Массивные сооружения (плотины, шлюзы, массивные фундаменты и т. п.) разрезают рабочими швами на блоки. Объем блока устанавливают с учетом возникающих в бетоне температурных и усадочных напряжений.

Бетонную смесь укладывают слоями, толщину которых устанавливают с учетом ее хорошего уплотнения вибраторами. При внутреннем вибрировании наибольшая толщина слоя составляет 1,25 длины рабочей части вибраторов, при поверхностном вибрировании не превышает 12-25 см. Шаг перестановки внутренних вибраторов не должен превышать полутора радиусов их действия.

Уход за бетоном начинают сразу после укладки и уплотнения бетонной смеси и продолжается в течение всего периода выдерживания бетона до достижения. им проектной прочности. Качество бетона зависит от ухода за ним, целью которого является создание и поддержание температурно-влажностных условий, благоприятных для гидратации цемента. В летнее время поверхность свежеуложен - ного бетона должна быть защищена от высыхания, а в первые часы твердения — и от дождя. Для этого открытые горизонтальные поверхности по окончании бетонирования засыпают слоем влагоемкого материала — песка, опилок, шлака или покрывают мешковиной, пленками. В сухую погоду покрытие поддерживают во влажном состоянии до достижения бетоном не менее 70% проектной прочности. Вертикальные поверхности опалубки защищают от высыхания, периодически увлажняют. После снятия опалубки вертикальные поверхности бетонных сооружений поливают водой.

В районах с сухим жарким климатом предусматривают мероприятия, сохраняющие влагу в бетонной смеси: применяют пленкообразующие составы, отражающие солнечные лучи, укрывают полимерными пленками, заливают горизонтальные поверхности водой и др.

Для бетонирования в зимних условиях в нашей стране разработаны специальные способы, направленные на то, чтобы обеспечить нормальный режим твердения бетона: закрывают опалубку утеплителем — «метод термоса», что сохраняет тепло, выделяемое при гидратации цемента, подогревают заполнитель и воду, применяют различный прогрев бетонной смеси, вводят добавки хлористых солей натрия и кальция и др.

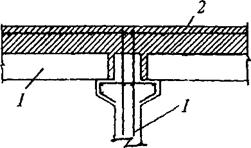

Рис. 20.6. Сборно-монолитное перекрытие:

1 — сборные элементы (старый бетон); 2 — монолитный бетон (новый бетон)

Сборно-монолитные конструкции представляют собой заранее изготовленные сборные элементы и дополнительно уложенные на месте строительства монолитный бетон (бетон омоноличивания) и арматуру. После приобретения монолитным бетоном прочности такая конструкция работает как единое целое, в случае обеспечения надежного сцепления нового и старого бетона (рис. 20.7).

Конструктивное сочетание сборных элементов и монолитного бетона во многих случаях является экономически выгодным, так как сборно-монолитные конструкции, объединяя достоинства тех и других, лишены некоторых их недостатков. Для возведения сборномонолитных конструкций в отличие от монолитных не требуется специальной опалубки, подмостей и лесов. Поэтому монолитный бетон сборно-монолитных конструкций дешевле бетона монолитных конструкций, а также пропаренного бетона сборных элементов. В сборных элементах сборно-монолитных конструкций весьма эффективно применение предварительно напряженной высокопрочной арматуры. Установкой дополнительной арматуры в опорных участках монолитного бетона легко обеспечивается неразрезность соединений элементов.

Применение бетона в железобетонных конструкциях

Железобетонные конструкции являются базой современного индустриального строительства. Из железобетона возводят промышленные одноэтажные и многоэтажные здаиия, гражданские здания различного назначения, в том числе жилые дома, сельскохозяйственные здания различного назначения. Железобетон широко применяют при возведении тонкостенных покрытий (оболочек) промышленных н общественных зданий больших пролетов, инженерных сооружений: силосов, бункеров, резервуаров, дымовых труб, в транспортном строительстве для метрополитенов, мостов, туннелей на автомобильных и железных дорогах; в энергетическом строительстве для гидроэлектростанций, атомных установок и реакторов; в гидромелиоративном строительстве для и ирригационных устройств; в горной промышленности для надшахтных сооружений и крепления подземных выработок н т. д. На изготовление железобетонных стержневых конструкций расходуется в 2,5—3,5 раза меньше металла, чем на стальные конструкции. На изготовление настилов, труб, бункеров и т. п. железобетонных конструкций требуется металла в 10 раз меньше, чем на аналогичные стальные листовые конструкции.

Рациональное сочетание применения железобетонных, металлических и других конструкций с наиболее рациональным использованием лучших свойств каждого материала имеет большое народнохозяйственное значение.

По способу выполнения различают железобетонные конструкции сборные, изготовляемые на заводах стройиндустрии и затем монтируемые на строительных площадках, монолитные, возводимые на месте строительства, и сборно-монолитные, которые образуются из сборных железобетонных элементов и монолитного бетона.

Сборные железобетонные конструкции в наибольшей степени отвечают требованиям индустриализации строительства. Применение сборного железобетона позволяет существенно улучшить качество конструкций, снизить по сравнению с монолитным железобетоном трудоемкость работ на монтаже в несколько раз, уменьшить, а во многих случаях и полностью устранить расход материалов на устройство подмостей и опалубки, а также резко сократить сроки строительства. Монтаж зданий и сооружений из сборного железобетона можно производить и в зимний период без существенного его удорожания, в то время как возведение конструкций из монолитного железобетона зимой требует значительных дополнительных затрат (на обогрев бетона прн твердении и др.).

Применение бетонов в сборных железобетонных конструкциях

Основное направление промышленности сборного железобетона— производство унифицированных конструкций и деталей для жилищного и промышленного строительства.

Для сборных железобетонных конструкций применяют все основные виды бетона: тяжелый, легкий на пористых заполнителях и ячеистый. Бетоны часто применяют в сочетании с материалами специального назначения (теплоизоляционными, звукоизоляционными, гидроизоляционными и антикоррозионными), которые значительно улучшают эксплуатационные качества сборных конструкций и повышают их долговечность.

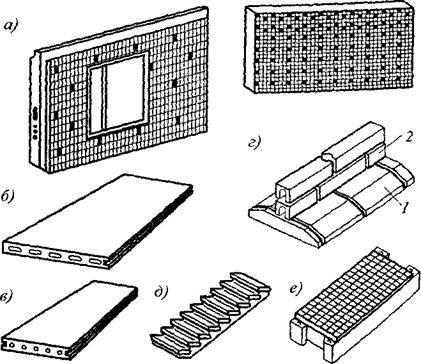

Из сборного железобетона изготовляют все части здания: фундаменты, стены подвалов, наружные и внутренние стены, элементы каркаса и покрытий, междуэтажные перекрытия, лестницы и др. (рис. 20.5).

Наружные стены крупнопанельных зданий могут быть однослойными из легкого бетона и трехслойными - из легкого или тяжелого бетона с внутренним теплоизоляционным слоем (из минерало - ватных плит, пеностекла и др.).

На междуэтажные перекрытия в крупнопанельных жилых домах расходуется значительная часть сборного железобетона (около 30%). Применение в междуэтажных перекрытиях легкого бетона снижает массу здания, при этом улучшается звукоизоляция.

Разработаны проекты промышленных зданий, возводимых из сборного железобетона. Тонкие предварительно напряженные пластины длиной 12-30 м, изготовляемые методом непрерывного армирования, используют в висячих большепролетных конструкциях зданий и сооружений. Пластины можно искривлять без трещин, создавая из них разнообразные покрытия.

Производство железобетонных и бетонных сборных конструкций может быть организовано двумя принципиально отличными способами: поточным в перемещаемых формах или на перемещаемых поддонах; стендовым в стационарных (неперемещаемых) формах.

При поточном способе все технологические операции (очистка и смазка форм, армирование, формование, твердение, распалубка) выполняются на специализированных постах, которые оборудованы стационарными машинами и установками, образующими поточную технологическую линию. Формы с изделиями последовательно перемещаются по технологической линии от поста к посту.

Поточный способ изготовления сборных железобетонных конструкций может быть поточно-агрегатным и конвейерным.

При поточно-агрегатном способе формы и формуемые изделия перемещают от поста к посту краном с интервалом времени, зависящим от длительности операции на данном посту, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (твердение изделий в пропарочных камерах). Поточноагрегатный способ используют на заводах средней мощности (с годовой производительностью около 60-100 тыс. м3 изделий), в особенности при выпуске изделий широкой номенклатуры.

Конвейерный способ применяют на заводах большой мощности при выпуске однотипных изделий. При этом способе технологическая линия работает по принципу пульсирующего конвейера, т. е. формы с изделиями перемещаются от поста к посту через строго определенное время (например, через 15 мин), необходимое для выполнения самой длительной операции.

При стендовом способе производства в отличие от поточноагрегатного и конвейерного сборные конструкции изготовляют в стационарных формах. Изделия в процессе их изготовления и до затвердевания бетона остаются на месте, в то время как технологическое оборудование для выполнения отдельных операций последовательно перемещается от одной формы к другой. Стендовый способ применяют при изготовлении изделий большого размера (ферм, балок и т. п.) для промышленного, мостового и гидротехнического

строительства. Для формования изделий сложной конфигурации (лестничных маршей, ребристых плит и т. п.) применяют матрицы, т. е. железобетонные формы, воспроизводящие отпечаток ребристой поверхности изделия.

При кассетном способе, являющемся разновидностью стендового, изделия изготовляют в вертикальных формах-кассетах, представляющих ряд отсеков, образованных стальными стенками. В кассетной установке происходит формование изделий и их твердение. Кассетная установка имеет специальные устройства для обогрева изделий паром или электрическим током, что значительно ускоряет твердение бетона. Кассетный способ применяют для массового производства плоских тонкостенных изделий (панели внутренних и наружных стен и т. п.).

Метод комплексного строительства домов осуществляется домостроительными комбинатами (ДСК). Домостроительный комбинат выпускает по единому графику комплекты деталей и узлов дома, доставляет их к сборочной (строительной) площадке специализированным транспортом, минуя заводские и построечные склады; непосредственно с транспортных средств производит сборку (монтаж) дома; выполняет силами специализированных бригад все отделочные работы.

Применение бетона в строительстве

Бетон-это искусственный строительный материал получаемый в результате формирования и затвердевания уплотненной смеси вяжущего вещества(обычно это цемент),различных наполнителей и воды. В зависимости от применения в составе бетона могут находиться различные добавки.

В строительстве бетон можно поделить на 2 вида:

Бетон для наружных работ (Применяется для постройки фундамента и наружного покрытия здании)

Бетон для внутренних работ (Применяется для отделки помещении,комнат и.т.д)

Также эти виды бетона делятся на разновидности в зависимости от их конкретного применения

Разновидности бетона для наружных работ:

Железобетон – смесь бетона со стальной арматурой. Из-за своих свойств выдерживать различные климатические условия применяется обычно как оболочка(покрытие) для общественных и промышленных здании

Силикатный бетон – смесь извести и кремния. Также в составе может быть кварц и кремнезит. Наполнителем выступает песок. Используется как заполнитель который имеет теплоизоляционную функцию.

Асфальтобетон – смесь, состоящая из битума, песка, щебня и минерального порошка. Используется как покрытия для дорог и кровли здании

Гидротехнический бетон – смесь портландцемента с песком и щебнем ,а также других наполнителей. Обычно используется при постройке здании где оно должно частично или полностью контактировать с водой.Обладает водонепроницаемой функцией.

Керамзитобетон – вид легкого бетона где заполнителем выступает керамзит. Обладает высокой прочностью. Используется при возведении стен

Перлитобетон – заполнителем служит перлит. Обычно используется для декоративных работ

Разновидности бетона для внутренних работ:

Гипсобетон — здесь вместо цемента используется строительный гипс, в который добавляется заполнители из камня в сочетании дерева или соломы. Из него изготавливают плиты и панели для перегородок, основания полов, штукатурку, обшивочный лист. Является водорастворимым,поэтому не применяется для наружных работ

Пластбетон – в нем вместо цемента в качестве вяжущего материала используется органический полимер, а заполнителем любой песок. В основном идет на заливку полов в промышленных и общественных зданиях

Пемзобетон. Наполнитель – пемза. Используется в качестве теплоизоляционного материала.

Ячеистый бетон. Делится на два вида – газобетон и пенобетон. Оба вида используются как теплоизоляционный компонент при строительстве здания.

Эксплуатационные свойства бетона

Основным показателем, при которой характеризуется бетон — прочность на сжатие. По ней устанавливается класс и марка бетона. Остальные характеристики являются второстепенными такие как водонепроницаемость,морозостойкость и подвижность.

В данной таблице B – это класс бетона а М-это величина давления показывающая сколько мегапаскалей выдерживает данный бетон с объемом в150х150х150 мм . Выдерживает она в 95% процентов случаев (что считается нормой. Из этой таблицы можно понять что чем выше значение B,тем выше прочность и плотность бетона,когда B3,5 является самым легким типом бетона

Зачем бетону нужна арматура, деформация бетонной конструкции!

Ведя разговор о бетоне, нельзя забывать о железобетоне. За счет исключительных качеств, он широко применяется в современном строительстве. Железобетон – это прежде всего бетон, в который вводятся стальные стержни называемые арматурой. Само слово «арматура» – итальянского происхождения и в переводе на русский означает «вооружение». Зачем же нужно «армировать» бетон?

Деформация конструкции вследствие сжатия и растяжения

На строительные конструкции действуют сжатие и растяжение. Из-за этого конструкции деформируются. Для примера, наглядно можно представить обе силы, если взять обыкновенную резинку, положить ее на две опоры и нажать на нее в середине. Резинка сожмется в верхней части, но зато растянется в нижней. В средней же части длина резинки не изменится. Та условная линия, которая разделяет резинку на две части – сжатую и растянутую, называется нейтральной осью. При работе бетонной конструкции на изгиб получается аналогичная картина ее деформации.

Конструкции из бетона при изгибе разрушаются при очень малой нагрузке. Прочность же стального стержня на растяжение в 100 – 200 раз выше, чем у бетона. Значит, если заставить оба материала (бетон и сталь) работать как одно целое, т. е. добиться одинаковой прочности в зоне сжатия и в зоне растяжения изгибаемой конструкции, то можно в несколько раз повысить прочность сооружения на изгиб. Для этого в растянутую часть вводят несколько стальных стержней (арматуру) определенного сечения. Теперь уже конструкция не ломается при изгибе и может выдерживать во много раз большую разрушающую нагрузку.

Может возникнуть вопрос, как же могут совместно работать в одной конструкции два таких разнородных материала, как бетон и сталь?

Все дело в их свойствах: большая прочность на сжатие; высокая прочность арматурной стали на растяжение; большая сила сцепления бетона со сталью; почти одинаковое изменение длины бетона и стали при изменении температуры.

За счет прочного сцепления бетона с арматурой, ее нельзя выдернуть. При твердении бетон уменьшается в объеме и обжимает арматуру, а значит еще прочнее сцепляется с ней. Сила сцепления с арматурой будет возрастать со временем и тем больше, чем плотнее бетон и чем больше шероховатость поверхности арматуры.

Очень малая теплопроводность бетона весьма полезна для железобетонных конструкций: бетон хорошо защищает арматуру от резких изменений температуры.

Что такое монолитная бетонная конструкция

Железобетон стал применяться в строительстве достаточно давно, сам бетон как строительный материал впервые открыли древние римляне. В России бетон стал обретать популярность еще с начала 19-го века, а именно с 1802 года, ведь благодаря данной технологии можно было обеспечить строительство всех необходимых на то время сооружений в тяжелых строительных условиях. И пусть тогда еще не было известно то множество добавок и вариаций бетона, которое мы знаем сейчас, он уже тогда проявлял свои качества в самом лучшем свете, благодаря чему начал стремительно набирать популярность на строительном рынке и сейчас мы знаем, что без монолитных конструкций не обходится практически ни одно современное сооружение. А о том, какие именно характеристики сделали железобетон самым востребованным материалом в строительстве, как происходит армирование и монтаж ЖБК и какие стандарты это регламентируют, мы поговорим далее.

Армирование монолитных железобетонных конструкций

Ну и начнем мы с основ такой науки, как сопротивление материалов. Я думаю, что многие из наших читателей когда-то сталкивались с так называемой «эпюрой» моментов и на всю свою жизнь запомнили основное правило – она рисуется со стороны растянутых волокон. Если мы мысленно представим себе балку на двух опорах, то эпюра моментов будет располагаться снизу от нее, если не заданы никакие дополнительные условия, и функция момента, уже переходя на математический язык будет выпуклой вниз.

Переходя в реальность и рассматривая обычную бетонную плиту, мы с вами можем выделить множество ее положительных характеристик – это и огромная прочность на сжатие, и высокая морозоустойчивость. Даже по водостойкости бетон даст фору многим материалам. Но все же у него есть один серьезный недостаток, который любой опытный строитель или проектировщик всегда закладывает в проект производства строительных работ – бетон обладает весьма низкой прочностью на растяжение и изгиб.

Чтобы покрыть этот недостаток, в бетон на этапе заливки вводится инородный материал, обладающий существенно большими прочностными характеристиками на растяжение. О правилах армирования мы поговорим немного позже, но одно из главных можно цитировать в каждом абзаце – материал необходимо укладывать строго со стороны растяжения волокон.

Теперь непосредственно к самому материалу: он должен также должен соответствовать определенным требованиям, самое главное из которых – устойчивость волокон на растяжение. Далее идет долговечность материала, сопротивляемость коррозии и прочие моменты, четко регламентирующие нам, что для армирования фактически подходят 2 группы материалов: стальные и композитные. И если с первыми мы примерно представляем внешний вид таких изделий )это могут быть стальные уголки, швеллеры, двутавры и стержни), то со второй группой у нас могут возникнуть вопросы. И пусть композит существенно меньше применяется в строительстве, пожалуй, стоит рассказать про него более подробно.

Композит – это не просто какой-то конкретный материал, а целый комплекс материалов. Процесс его изготовления выглядит следующим образом – берутся волокна, например, углеродные, и заливаются полимером, после чего материал застывает и приобретает необходимую форму. У данного метода есть свои плюсы и минусы. Безусловно, стоит выделить повышенную устойчивость к коррозиям, а для стандартного срока службы гражданских и промышленных зданий можно вообще с уверенностью заявить, что композит - вечный материал, который переживет как само здание, так и бетон, в который он монтируется, однако он достаточно сложен в изготовлении и, как следствие, обладает высокой стоимостью, что позволило стальным материалам уверенно занять лидирующие позиции на рынке производства монолитных бетонных конструкций.

Сталь значительно дешевле композита, при этом срок эксплуатации у нее схож с привычным сроком эксплуатации любого здания. Вне бетона она подвержена множеству коррозийных процессов, однако при совместном применении она оказывается надежно защищена от внешних воздействий слоем бетона, в который при необходимости и желании можно добавить гидрофобизаторы и прочие антикоррозийные добавки. Со временем она стала настолько популярна, что выделилась отдельная отрасль строительной науки, занимающаяся конкретно изучением свойств железобетона.

Но не стоит думать, что арматуру можно просто положить на небольшой слой бетона, а после залить оставшимся. Это сложный и трудоемкий процесс, в котором все не так однозначно, как кажется на первый взгляд. Далее мы подробно разберем вопрос армирования фундамента здания и там мы уже столкнемся с наглядными примерами реализации применения арматуры в производстве ЖБК.

Бетон в строительстве, где применяется и какие технологии существуют

Бетон это смесь таких материалов как цемент, щебень, песок и вода. Смешав эти компоненты можно получить надежный и долговечный материал, который применяется в строительстве практически везде.

Невозможно в наши дни представить себе постройку без использования бетона или изделий из него. Даже деревянные дома стоят на бетонном фундаменте. Список преимуществ этого материала огромен, основные: прочность, долговечность, низкая теплопроводность, влагоустойчивость, пожаробезопасность, универсальность и тд.

Состав бетона и чем он отличается от раствора

Это могут делать специализированные заводы в промышленных масштабах или бригада рабочих на строительной площадке, все зависит от количества необходимого материала. Он состоит из:

- Цемент, связующее вещество.

- Песок*, наполнитель для смеси.

- Щебень различной фракции, заполнитель, который придает твердости застывшей смеси.

- Вода, реагент (растворитель), делающий смесь пластичной и позволяющий ей равномерно затвердеть.

- Различные добавки (топинговые, пластификаторы, морозостойкие и тд.).

Именно наличие в смеси щебня является основным ее отличием от цементного раствора, без него называть бетон именно бетоном нельзя.

Выбор цемента

В отличии от раствора, где на цементе можно не значительно сэкономить, с бетоном шутить нельзя, так как на него возложены все основные нагрузки здания, поэтому нужно строго соблюдать установленным нормам, они приведены в таблице ниже.

Давайте рассмотрим соотношение компонентов бетона разных марок на 1м кубический. Используется цемент м400.

| Марка бетона, 1 м3 | Цемент М 400 | Песок | Щебень | Вода |

| М 75 | 170 Кг | 945 Кг | 1053 Кг | 210 Литр |

| М 100 | 210 Кг | 870 Кг | 1080 Кг | 210 Литр |

| М 150 | 230 Кг | 855 Кг | 1080 Кг | 210 Литр |

| М 200 | 290 Кг | 795 Кг | 1080 Кг | 210 Литр |

| М 250 | 332 Кг | 755 Кг | 1080 Кг | 210 Литр |

| М 300 | 382 Кг | 705 Кг | 1080 Кг | 210 Литр |

Как видно с таблицы, что бы получить более прочный бетон, можно использовать одну марку цемента, при этом увеличивая его количество в соотношении с вяжущим веществом, в данном случаи с песком. При этом количество щебня и воды практически одинаковые.

Выбор щебня, какая фракция нам нужна

Щебень в данном случае играет роль заполнителя, материала создающего плотности всей застывшей смеси. В результате твердость увеличивается, так как твердость щебня выше твердости всех остальных компонентов.

Выбираю фракцию (размер) стоит учитывать где бетон будет применяться. Например для фундамента или бетонной подушки подойдет большая фракция, 5 см диаметром. Для монолитных работ используют более мелкую, 2-3 см., в этом случае получается более гладкая поверхность. Количество наполнителя составляет 450 кг/м3 готовой смеси.

Применение бетона в строительстве

Этот материал чаще всего используют для монолитного строительства, его заливают в опалубку, укрепляя состав арматурной сеткой. Такие конструкции называют железобетонными и на сегодняшний день они считаются самыми прочными и долговечными. Также не последнюю роль здесь играет стоимость состава, они достаточно низкая, а также высокая скорость возведения зданий из монолита.

- Использование в монолитном строительстве. Как происходит строительство монолитного дома. Технология строительства из бетона достаточно проста, устанавливается опалубка нужного элемента здания и заливается смесь. После затвердевания, порядка 3-4 недель, опалубка разбирается, а монолитная конструкция остается. Таким образом возводятся все элементы: стены, перекрытия, колонны и даже шахты лифтов.

- В частном строительстве он применяется для заливки ленточного фундамента, перегородок над проемами, бетонной подушки или армопояса. Иногда бетон применяют для заливки междуэтажных перекрытий. Так же применяется при возведении домов методом каркастно-монолитной технологии.

- В дорожном строительстве. Для устройства дорог с повышенной нагрузкой часто применяют именно бетонные составы.

Также часто используют изделия из бетона:

- фундаментные блоки,

- дорожные бетонные блоки,

- плиты перекрытия,

- бетонные балки перекрытия,

- шлакоблоки,

- канализационные кольца,

- колонны и тд.

Использование при строительстве из несъемной опалубки. Бетон заливают в блоки в качестве наполнителя. После застывания он образует прочный и долговечный каркас, а несъемная опалубка будет служить в качестве утеплителя стен. Технология достаточно новая, но уже распространенная. Как правило используют марки М300 -М400, в некоторых случаях М450, если дом будет иметь 2 этажа или более.

Современные виды бетонов

Что такое “легкий бетон” и где они нашел свое применение в строительстве? Из название смеси уже понятно что этот материал легче обычного что дают возможность использовать его для заливки больших меж проемных расстояний. Низкий вес дает возможность использовать стандартные виды опалубки, которые просто бы не выдержали нагрузок при использовании обычного бетона.

Он также имеет меньшую теплопроводность, что делает его энергоэффективным материалом.

Новым материалом его назвать нельзя, так как используется достаточно давно, в разных видах. По составу смеси этот вид бетона отличается только наполнителями: это могут быть шлаки, керамзит, химические вещества и тд., подробнее о всех видах заполнителей и их преимуществах можно почитать здесь.

Бетон для транспортного строительства, виды и требования

Дорожный бетон также широко используется в современном мире для устройства дорожных покрытий. Как правило эта технология применяется если использовать асфальт по каким либо причинам нельзя. Например по экологическим требованиям.

Дорога подвергается гораздо большим негативным воздействия, чем например стена дома. Поэтому требования к транспортным (дорожным) бетонам гораздо серьезнее:

- Для нижнего слоя используется марка М300.

- Для верхнего слоя используется марка М400 и выше.

Состав должен соответствовать ГОСТ Р 55224-2012. Также есть требования к компонентам смеси. Диаметр частиц заполнителя (щебня): до 2 см в верхнем слое; до 4 см в нижнем.

Фракция заполнителя влияет на монолитность готовой сырой смеси, их количество не должно превышать 450 кг/м3, а для верхнего слоя – 500 кг/м3. Подвижность бетона не должна превышать 2 см. Для регионов где могут быть низкие температуры добавляют специальные добавки, увеличивающие морозостойкость.

Видео обзор всех видов бетона

Бетон это каменный строительный материал, получаемый в результате твердения залитой в форму и уплотненной полужидкой смеси. Его приготавливают путем перемешивания .

Устойчивость бетона к воздействию влаги и низких температур является важным показателем его качества и долговечности. Материал способный долгое время выдерживать .

До начала работ по возведению фундаментной конструкции делается несущая подготовка. В этой технической документации приведены нормативные требования к технологии работ, .

Технология устройства монолитных стен при возведении зданий, построек и конструкций относится к категории наиболее распространенных способов современного строительства. Это обусловлено .

Читайте также: